Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Agi

Cargado por

Omar CrDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Agi

Cargado por

Omar CrCopyright:

Formatos disponibles

DISEO CONCEPTUAL DE UN FERMENTADOR PARA LA PRODUCCIN DE

N- BUTANOL A PARTIR DE GLUCOSA EMPLEANDO Clostridium

acetobutylicum ATCC 824

CINDY DAYANA ROJAS ANNICCHIRICO

NANCY CONSUELO GONZLEZ GONZLEZ

UNIVERSIDAD INDUSTRIAL DE SANTANDER

FACULTAD DE INGENIERAS FISICOQUMICAS

ESCUELA DE INGENIERA QUMICA

BUCARAMANGA

2011

DISEO CONCEPTUAL DE UN FERMENTADOR PARA LA PRODUCCIN DE

N- BUTANOL A PARTIR DE GLUCOSA EMPLEANDO Clostridium

acetobutylicum ATCC 824

CINDY DAYANA ROJAS ANNICCHIRICO

NANCY CONSUELO GONZLEZ GONZLEZ

Trabajo de Grado presentado como requisito para optar al ttulo de

Ingeniero Qumico

Director

Ing. Qco. JOS ANDRS PREZ MENDOZA

Codirector

Ph.D. LUIS JAVIER LPEZ

UNIVERSIDAD INDUSTRIAL DE SANTANDER

FACULTAD DE INGENIERAS FISICOQUMICAS

ESCUELA DE INGENIERA QUMICA

BUCARAMANGA

2011

3

4

5

6

7

DEDICATORIA

A Dios por permitirme culminar esta etapa de mi vida de la mejor manera. A mi

Familia, Luz Marina, J os Alfredo, Ivan, Elizabeth y Chocolo, por el apoyo

brindado a lo largo de mi vida. Gracias por demostrarme una vez ms lo

importante que soy para sus vidas, este merito se los dedico especialmente a

ustedes. A mis Profesores, J os Andrs y Luis J avier, por todo el conocimiento

transmitido. A mis amigos, Alex, Nancy, J uliana, Duverlys, Catalina e Ivan, por

brindarme su amistad, conocimiento y apoyo incondicional en todo momento. A

todas las personas que de una u otra manera me colaboraron en la realizacin de

este proyecto (Lina, Guillermo, Ivan y Yuliana).

Finalmente, dedico gran parte de este logro a Omar Guerra por guiarnos,

ensearnos y apoyarnos en todo momento. Solo me resta decirte que este

sentimiento va ms all de lo que puedo expresar a travs de estas palabras. En

realidad me enseaste a luchar por mis sueos y a no decaer si en algn

momento se presenta una dificultad. Nuevamente GRACIAS.

Cindy Rojas Annicchirico

8

DEDICATORIA

Este trabajo est dedicado a Dios por su ayuda, fidelidad y misericordia en todo

momento.

A mis queridos padres: Daniel y Lola, mis hermanos: Milena, Jackeline y Harby

por apoyarme en toda circunstancia, y ser el motor de mi vida.

A Cindy, Alex, Deissy, Roco por su amistad incondicional.

A mi familia, en especial a Toa, Tatiana, Andrs, Doa Fidelina por su apoyo,

compresin y confianza en todo momento.

A Luz Marina, Henson, Juliana, y Lina por su motivacin y compromiso con ste

proyecto.

A Omar Guerra por su amistad, incondicional apoyo, y gua en la ejecucin de

ste trabajo.

Nancy Gonzlez

9

AGRADECIMIENTOS

A Dios por permitirnos culminar esta etapa de nuestras vidas.

Al Ministerio de Agricultura por la financiacin del proyecto.

A nuestros directores (J os y Luis J avier), por guiarnos y por el conocimiento

transmitido.

A nuestras Familias por el apoyo brindado en todo momento.

A Yuliana, Guillermo y J os por su colaboracin durante las pruebas

experimentales.

Agradecemos de una manera especial a Omar Guerra por su valiosa colaboracin.

10

TABLA DE CONTENIDO

Pg.

INTRODUCCIN 17

1. GENERALIDADES 19

1.1 FERMENTADOR 19

1.2 FERMENTACIN ABE (ACETONA, BUTANOL, ETANOL) 20

1.2.1 Factores que afectan la fermentacin ABE 21

1.3 SISTEMAS DE AGITACIN EMPLEADOS EN FERMENTADORES 22

1.3.1 Fermentadores de tanque agitado 23

1.4 CAMBIO DE ESCALA DEL PROCESO 24

2. METODOLOGA 26

2.1 SELECCIN MODO DE OPERACIN DEL FERMENTADOR 27

2.2 PRUEBAS EXPERIMENTALES 27

2.3 MODELO MATEMTICO: SENSIBILIDAD PARAMTRICA Y

ESTIMACIN DE PARMETROS 28

2.3.1 Validacin del modelo 32

2.4 DISEO MECNICO 33

2.4.1 Configuracin geomtrica del fermentador 33

2.4.2 Sistema de agitacin 33

2.4.3 Criterio de cambio de escala 34

2.4.3.1 Clculo de la Potencia de Agitacin. 34

2.4.4 Sistema de enfriamiento 34

2.4.5 Materiales de Construccin 34

2.4.6 Distribucin de orificios en el fermentador 35

11

3. RESULTADOS Y ANLISIS 36

3.1 MODELO AJ USTADO: SENSIBILIDAD PARAMTRICA Y ESTIMACIN

DE PARMETROS 36

3.2 ESPECIFICACIONES DEL FERMENTADOR ESCALA PILOTO

LABORATORIO (50 L) 42

3.3 CLCULO DE LA POTENCIA Y VELOCIDAD DE AGITACIN 44

3.4 CONDICIONES DE OPERACIN DEL FERMENTADOR 45

3.5 MATERIALES DE CONSTRUCCIN 46

4. CONCLUSIONES 47

REFERENCIAS BIBLIOGRFICAS 49

ANEXOS 54

12

LISTA DE FIGURAS

Pg.

Figura 1. Perfil de produccin de biocombustibles en Centro y Sur Amrica 17

Figura 2. Ruta metablica de la Clostridium acetobutylicum 21

Figura 3. Esquema de etapas metodolgicas 26

Figura 4: Perfiles encontrados fermentacin ABE para fermentador de 2 L

(volumen de reaccin) 38

Figura 5. Validacin del modelo cintico para la fermentacin ABE 40

Figura 6. Anlisis grfico de residuos para n-butanol 41

Figura 7. Anlisis grfico de residuos para la Glucosa 41

Figura 8. Fermentador diseado en SolidWork (licencia acadmica) 43

Figura 9. Relaciones geomtricas del fermentador 50 L (volumen de trabajo) 44

13

LISTA DE TABLAS

Pg.

Tabla 1. Ventajas y desventajas de tres tipos de fermentadores 19

Tabla 2. Condiciones favorables para la Clostridium acetobutilycum ATCC

824 22

Tabla 3. Intervalos de operacin de agitadores con respecto a la viscosidad 23

Tabla 4. Composicin medio de cultivo utilizado para la fermentacin ABE

experimental 28

Tabla 5. Velocidades de reaccin de cada metabolito en la fermentacin ABE 30

Tabla 6. Casos estimacin de parmetros 32

Tabla 7. Relacin de dimensiones estndares de fermentadores 33

Tabla 8. Criterios estadsticos encontrados para seleccionar mejor ajuste del

modelo 36

Tabla 9. Parmetros ajustados que tienen mayor influencia sobre el modelo

segn anlisis de sensibilidad paramtrica 37

Tabla 10. Coeficiente de determinacin ajustado calculados para todos los

metabolitos de la fermentacin ABE 38

Tabla 11. Desviacin Media Cuadrtica (RMSD) y Desviacin Media

Cuadrtica Normalizada (NRMSD) para los metabolitos principales 39

Tabla 12. Velocidad de agitacin para fermentador (50 L) 45

Tabla 13. Condiciones de operacin del fermentador 45

Tabla 14. Materiales de construccin recomendados para las partes

fermentador 46

14

LISTA DE ANEXOS

Pg.

Anexo 1: Preparacin del preinculo y las tcnicas analticas empleadas

para la cuantificacin de los metabolitos de fermentacin ABE 54

Anexo 2: Clculo potencia y velocidad de agitacin fermentador 50L 56

Anexo 3: Perfiles de concentracin encontrados para los diferentes casos de

estimacin de parmetros 58

Anexo 4: Anlisis grfico de residuos para metabolitos principales

fermentacin ABE 62

Anexo 5: Perfiles de concentracin encontrados en el proceso de fermentacin

ABE al estimar 10 parmetros con todas las pruebas experimentales 63

15

RESUMEN

TTULO: DISEO CONCEPTUAL DE UN FERMENTADOR PARA LA PRODUCCIN DE N-

BUTANOL A PARTIR DE GLUCOSA EMPLEANDO Clostridium acetobutylicum ATCC 824*

AUTORES: Nancy Consuelo Gonzlez Gonzlez

Cindy Dayana Rojas Annicchirico.**

PALABRAS CLAVES: diseo conceptual, fermentador, Fermentacin Acetona-Butanol-Etanol

(ABE)

El propsito de este trabajo fue hacer el diseo conceptual de un biorreactor batch multipropsitos

(volumen de reaccin de trabajo = 50L) para la produccin de n-Butanol a partir de glucosa

mediante el uso de la bacteria Clostridium acetobutylicum ATCC 824. El diseo operacional se

bas en un modelo cintico para la fermentacin ABE. Este modelo fue ajustado usando datos

experimentales (concentracin de metabolitos mayores formados en el proceso) desde un

biorreactor de pequea escala (volumen de trabajo del reactor =2L). El diseo mecnico se bas

en similitudes geomtricas para diferentes tipos de reactores para obtener un diseo flexible que

pudiese ser adaptado para diferentes procesos (anaerobios, aerobios y facultativos). Se llev a

cabo la seleccin del sistema de agitacin, el sistema de enfriamiento, la distribucin de

accesorios de huecos y se tuvieron en cuenta los materiales para el proceso.

Este trabajo es parte del macroproyecto en reas estratgicas Escalamiento de los Procesos de

Produccin de Bioalcoholes y Procesamiento de Subproductos Provenientes de la Produccin de

Biocombustibles por Va Fermentativa cdigo 5452, apoyado por la Vicerrectoria de Investigacin

y extensin de la Universidad Industrial de Santander y desarrollado por el grupo de investigacin

en Bioqumica y Microbiologa en colaboracin con el Centro de Investigacin de Ciencia y

Tecnologa de Alimentos (CICTA)

*

Proyecto de grado

**

Facultad de Ingenieras Fsico-Qumicas. Escuela de Ingeniera Qumica.

Director: Ing. Qumico. J os Andrs Prez Mendoza. Codirector: Ph.D. Luis J avier Lpez Giraldo.

16

ABSTRACT

TITLE: CONCEPTUAL DESIGN OF A BATCH BIOREACTOR FOR N-BUTANOL PRODUCTION

FROM GLUCOSE USING Clostridium acetobutylicum ATCC 824*

AUTHORS: Nancy Consuelo Gonzlez Gonzlez

Cindy Dayana Rojas Annicchirico.**

Keywords: Conceptual design, Bioreactor, Fermentation, Acetone/ Butanol-Ethanol (ABE).

The aim of this work was the conceptual design of a batch multipurpose bioreactor (working reactor

volume =50 L) for n-butanol production from glucose using Clostridium acetobutylicum ATCC 824.

Operational design was based on a kinetic model of rigorous process for the fermentation ABE.

This model was adjusted and validated using experimental data (concentrations of major

metabolites formed in the process) from a small-scale bioreactor (working reactor volume =2 L). On

the other hand, the mechanical design was based on geometrical similarities for different types of

bioreactor in order to obtain a flexible design which can be adapted for several processes (

anaerobics, aerobics, and facultatives ). In addition, the selection of the agitation system, the cooler

system, distribution of holes accessories and materials was carried out.

This work is a part of a bigger project in strategic areas Escalamiento de los Procesos de

Produccin de Bio alcoholes y Procesamiento de Subproductos Provenientes de la Produccin de

Bio combustibles por Va Fermentativa code 5452, supported by the Dean of Research and

Extension of the Universidad Industrial de Santander and developed by the Research group in

Biochemistry and Microbiology in collaboration with the Research Center of Science and Food

Technology ( CICTA ).

*

Undergraduate Thesis.

**

Physical Chemical Engineering College. Chemical Engineering Department. Advisors: Ing. Qco.

J os Andrs Prez Mendoza and Ph.D. Luis J avier Lpez Giraldo.

L

h

p

e

c

d

e

m

e

p

a

e

e

[

La crecient

hace de lo

promisoria

en lo que s

caso de Su

de Brasil y

en la produ

muestra la

Figura 1

En Colomb

etanol) y c

petrleo. S

algunas pr

etanol a l

estabilidad

[2,3]. Como

te demanda

os biocomb

para el su

se refiere a

uramrica,

Argentina

uccin de b

figura 1.

. Perfil de p

bia los bioc

con diesel

Sin embarg

opiedades

a gasolina

de la mezc

o alternativ

a de fuente

bustibles (e

ministro de

las emisio

Colombia e

[1]. En el c

biocombust

produccin

combustible

(en el cas

go, la adici

de la mez

a derivada

cla combus

va, se pued

17

INTRODUC

es de ener

etanol, n-b

e energa e

nes de gas

es el tercer

contexto co

ibles (bsic

de biocomb

es son mez

so del biod

in de st

zcla combu

del petr

stible debido

de emplear

CCIN

rgas amiga

butanol, bio

en una soci

ses contam

r productor

olombiano e

camente et

bustibles en

zclados con

iesel) prov

os, tiene c

stible [2,3]

leo tiene

o al alto oc

r el n-butan

ables con e

odiesel, etc

edad cada

minantes a la

de biocom

existe un n

anol y biod

n Centro y S

n la gasolin

venientes d

ciertos efec

. Por ejem

un impact

ctanaje y vo

nol, dado q

el medio am

c.) una alte

da ms e

a atmsfera

mbustibles d

notable incr

diesel) conf

Sur Amric

na (en el c

de la refine

ctos negat

plo, la adic

o negativo

olatilidad de

ue posee m

mbiente

ernativa

exigente

a. En el

despus

remento

forme lo

a [1].

caso del

eras de

ivos en

cin del

o en la

el etanol

mejores

18

propiedades como combustible que el etanol. Adicionalmente, presenta baja

volatilidad (la presin de vapor del butanol es 7,5 veces menor que la del etanol),

mayor contenido energtico (similar al de la gasolina), es menos higroscpico y

corrosivo [2,3]. Estas razones hacen atractiva la produccin de butanol para su

uso como alternativa en la mezcla de gasolina derivada de petrleo con

biocombustibles.

El n-butanol puede obtenerse a partir de procesos fermentativos, empleando

materias primas renovables como maz, trigo, hidrolizado de yuca, jarabes de

glucosa, entre otros [2,4].

En consideracin a lo anteriormente expuesto, en este trabajo se realiz el diseo

conceptual de un fermentador batch (multi propsito) para la produccin de n-

butanol a partir de glucosa utilizando el microorganismo Clostridium

acetobutylicum ATCC 824. Se contempl el diseo operacional y el diseo

mecnico. Aqu se presenta las generalidades del proceso y se describe la

metodologa empleada, los resultados y anlisis, y finalmente las conclusiones y

recomendaciones para trabajos futuros.

19

1. GENERALIDADES

1.1 FERMENTADOR

Un fermentador es un recipiente que provee condiciones adecuadas a una cepa

microbiana para que pueda generar eficientemente un determinado metabolito.

Actualmente el trmino fermentador o biorreactor pueden ser considerados como

sinnimos [5]. La eficiencia de un fermentador depende de la concentracin de

biomasa, el mantenimiento de las condiciones aspticas, la transferencia de masa

y energa, y del mantenimiento de las condiciones ptimas de operacin [5,6].

Los fermentadores se distinguen por su configuracin y diseo. En la tabla 1, se

mencionan algunas ventajas y desventajas de tres tipos de fermentadores

usualmente utilizados.

Tabla 1. Ventajas y desventajas de tres tipos de fermentadores [7]

TIPO

FERMENTADOR

VENTAJAS DESVENTAJAS

Tanque Agitado

Flexible y adaptable.

Amplia intensidad de

mezclado.

Maneja medios de alta

viscosidad.

Alto consumo de energa.

Destruccin de las clulas

sensibles al cizallamiento.

Alto costo.

Columna Burbuja

Simple, no posee partes

mviles.

Bajo costo.

Alta concentracin de

clulas.

No garantiza un buen mezclado.

Excesiva formacin de espuma.

Limitado a sistemas de baja

viscosidad.

Air Lift

Simple, no posee partes

mviles.

Buena transferencia de calor.

Alta eficiencia absorcin de

gas

No garantiza un buen mezclado.

Excesiva formacin de espuma.

Limitado a sistemas de baja

viscosidad.

20

1.2 FERMENTACIN ABE (ACETONA, BUTANOL, ETANOL)

La fermentacin ABE (acetona, butanol, etanol) es un proceso biolgico anaerobio

a partir del cual los azcares, principalmente glucosa, se convierten en productos

por medio de microorganismos como la Clostridium acetobutylicum, C. beijerinckii

y C. pasteurianum, entre otros [4,8,9].

La ruta metablica (ver figura 2) del proceso fermentativo empleando Clostridium

acetobutylicum ATCC 824, consta de dos fases caractersticas: (i) la acidognesis

(ruta color azul) y (ii) la solventognesis (ruta color roja) [10,11]. En la primera fase

se forman los cidos orgnicos (butrico, actico y lctico), el dixido de carbono e

hidrgeno. Como consecuencia de esta fase se presenta una disminucin en el

pH, lo cual es crucial para el crecimiento los microorganismos [10-14]. El pH

aumenta durante la fase solventognica, en donde, los cidos (butrico y actico)

son reasimilados, dando lugar a la formacin acetona, etanol y n-butanol [8-14].

Dentro de los problemas claves asociados con la bioproduccin de n-butanol se

puede mencionar su toxicidad/inhibicin sobre el crecimiento de los

microorganismos. Estudios recientes se han enfocado en la modificacin gentica

de los microorganismos y en diferentes tcnicas de remocin simultnea del

butanol [15,16].

En la literatura se han reportado varios modelos cinticos que describen el

comportamiento de la fermentacin ABE, entre los que se destacan: (i) el modelo

de Yang et al. que no considera la inhibicin por sustrato que se presenta en el

proceso y (ii). el de Shinto et al., el cual considera las inhibiciones por sustrato y

por productos.

21

Figura 2. Ruta metablica de la Clostridium acetobutylicum [10]

1.2.1 Factores que afectan la fermentacin ABE

Entre las variables que afectan la fermentacin ABE se encuentran el pH, la

temperatura, la concentracin de sustrato y la concentracin de productos. En la

tabla 2, se resumen las condiciones favorables para la fermentacin ABE a partir

del microorganismo Clostridium acetobutylicum ATCC 824 [4, 12,18-21].

22

Tabla 2. Condiciones favorables para la Clostridium acetobutilycum ATCC 824

[4, 12,18-21]

VARIABLES

CONDICIONES

FAVORABLES

JUSTIFICACIN

pH 5,0

Obtencin de una mayor

concentracin de n-

butanol.

Temperatura 37 C

Temperatura favorable

para el crecimiento

microorganismo.

Concentracin de

Sustrato(Glucosa)

60-80 g/L

Procesos batch

A concentraciones

superiores se ha

evidenciado inhibicin por

sustrato

Concentracin de

Solventes

Concentraciones menores

de 20 g/L

Procesos batch

Por encima se presenta

inhibicin celular.

Concentracin de

Butanol

Concentraciones menores

a:

14 g/L (mximo valor

encontrado).

Algunos autores reportan

menor concentracin (8

g/L y 13 g/L)

Procesos batch

Por encima se presenta

inhibicin celular debido a

la toxicidad del butanol

Anaerobiosis Estrictamente anaerobio

El microorganismo es

estrictamente anaerobio.

1.3 SISTEMAS DE AGITACIN EMPLEADOS EN FERMENTADORES

La agitacin es un factor clave en el diseo de los fermentadores, pues con ella se

logra la homogeneidad de la mezcla reaccionante y se favorecen los fenmenos

de transferencia de masa y energa incrementando la conversin en el

fermentador [7]. En algunos casos la agitacin se garantiza con el burbujeo de aire

(sistemas aerobios), mientras que en otras ocasiones (sistemas anaerobios y

algunos aerobios) se utilizan agitadores mecnicos [7,23].

23

1.3.1 Fermentadores de tanque agitado

Este tipo de fermentadores es muy empleado en todas las escalas de produccin.

Generalmente, constan de un recipiente cilndrico cerrado en su parte superior con

una tapa que puede ser elipsoidal o semiesfrica y suelen ser diseados con el

fondo redondeado para eliminar zonas de estancado [5]. Habitualmente slo 70-80

% del volumen del fermentador se llena con lquido [22].El mezclado se debe al

movimiento rotatorio de los agitadores unidos a un eje situado concntricamente

con el recipiente (eje de potencia); ste eje es accionado con un motor [7].

La seleccin del tipo de agitador depende de varios factores, en especial la

viscosidad del fluido y la sensibilidad del sistema al esfuerzo de corte [6, 7, 23]. En

la Tabla 3 se muestran los intervalos de viscosidad para diferentes agitadores.

Asimismo, el nmero de agitadores depende del volumen de trabajo del

fermentador [24, 25].

Tabla 3. Intervalos de operacin de agitadores con respecto a la viscosidad [6]

TIPO DE

AGITADOR

TIPO DE AGITADOR (PATRN DE

FLUJO GENERADO)

INTERVALO

VISCOSIDAD (mPa s)

Turbinas Flujo radial 1 - 50.000

Propelas Flujo axial 1 - 10.000

Ancla Flujo radial 100 - 5.000

Paletas Flujo radial 100 - 50.000

Tornillo

helicoidal

Flujo axial 5.000 - 500.000

Cinta helicoidal Flujo axial 10.000 - 5000.000

Para mejorar la agitacin de fluidos poco viscosos (<5 Pa.s) se instalan bafles

(deflectores) en el tanque [5-7,25]. Los bafles son segmentos verticales de metal,

estn ubicados radialmente a lo largo de la pared del tanque. Se utilizan tres,

cuatro o seis deflectores por recipiente dependiendo del dimetro del tanque. La

ausencia de bafles, puede dar lugar a la formacin de vrtices [5-7, 25].

24

En los fermentadores de tanque agitado es importante tener en cuenta el diseo

del dispositivo (sparger) de entrada de gases (aire, nitrgeno, dixido de carbono,

etc.) al medio, debido a que con ste se garantiza las condiciones aerobias o

anaerobias que se requieran en el proceso [6, 19, 21].

Un problema a menudo en los sistemas aireados es la formacin de espuma, la

cual puede prevenirse con la adicin de antiespumantes o la instalacin de un

cortador de espumas en la parte superior del eje de potencia [6].

1.4 CAMBIO DE ESCALA DEL PROCESO

Se define como el conjunto de tcnicas, metodologas y procedimientos que

permitan transferir a la escala industrial o planta piloto, los datos obtenidos en los

experimentos a escala reducida [26,27]. En procesos anaerobios con agitacin

mecnica los criterios de cambio de escala ms utilizados son:

Potencia por unidad de volumen: resulta el criterio clsico de cambio de

escala y permite mantener el nivel de agitacin. Al momento de aplicarlo se

debe tener cuidado de no sobrepasar los lmites tanto de esfuerzo de corte

mximo y nivel de trasferencia de oxgeno mnima [26].

Velocidad perifrica de agitacin: permite mantener la razn de cizalladura

mxima en la zona del agitador y tambin la intensidad de mezclado. Esta

variable deber ser siempre evaluada dado que se puede estar trabajando con

microorganismos o micelas que no resistan esfuerzos de corte mayores que

los establecidos. Al momento de escalar con otros criterios puede ocurrir que

se sobrepasen los esfuerzos de corte mximo aceptable, en ese caso debe

prevalecer este criterio [26].

25

Considerando lo anteriormente expuesto, en las secciones siguientes se

plantearn las metodologas y se discutirn los principales resultados que

permiten elaborar el diseo conceptual de un fermentador (volumen de trabajo 50

L) para la produccin de n-butanol a partir de glucosa empleando el

microorganismo Clostridium acetobutylicum ATCC 824.

a

y

e

d

d

p

r

Inicialmente

acerca del

y seleccion

experiment

de ajustar

diseo ope

principales)

realiz el d

e se realiz

proceso de

nar un mode

tales por du

y validar

eracional se

) obtenidos

iseo mec

Fig

2

una revis

e fermentac

elo cintico

uplicado en

el modelo

e refiere a l

s a partir d

nico bsic

gura 3. Esq

26

2. METODO

sin bibliogr

cin ABE co

o que descr

n modo de

a los resu

los perfiles

del ajuste y

co del ferme

quema de et

Fuente: Au

OLOGA

rfica con l

on Clostridi

riba este pro

operacin

ultados obt

de concen

y validaci

entador (ve

tapas metod

utores

la finalidad

ium acetob

oceso. Se r

discontinuo

tenidos en

ntracin (glu

n del mode

r figura 3).

dolgicas

de docum

bylicum AT

realizaron p

o, con el pr

el laborat

ucosa y pro

elo. Por l

entarse

CC 824

pruebas

ropsito

torio. El

oductos

timo se

27

2.1 SELECCIN MODO DE OPERACIN DEL FERMENTADOR

El modo de operacin escogido fue discontinuo (batch) debido a las ventajas que

ofrece en fermentaciones anaerobias, entre las que se pueden destacar: (i) su fcil

manejo y construccin [23, 24, 28] y (ii) la minimizacin de los riesgos de

contaminacin por microorganismos externos [23, 24, 28].

2.2 PRUEBAS EXPERIMENTALES

Se realizaron dos experimentos (por duplicado) de fermentacin ABE con una

duracin de 48 horas cada uno [9]. Uno de ellos permiti ajustar el modelo cintico

propuesto, el otro se emple para la validacin. Los experimentos se realizaron en

un fermentador discontinuo (BIOFLO 110) en condiciones estrictas de

anaerobiosis. En ambos experimentos las condiciones de operacin empleadas

fueron las siguientes: (i) temperatura (37C), (ii) pH (5), (iii) velocidad de agitacin

(200rpm),(iv) concentraciones de glucosa grado industrial similares (338y 376

mmol/L). En ambos casos la concentracin del inculo fue de 10%V/V en un

medio de fermentacin de 2L. Finalmente, en la Tabla 4 se resumen

detalladamente la composicin final del medio empleado.

Es importante mencionar que los autores de este trabajo tuvieron una participacin

directa durante la etapa de fermentacin, en la cual se tomaron muestras del

medio cada 3 horas. La preparacin del preinculo y las tcnicas analticas

empleadas para la cuantificacin de los metabolitos se presentan en el ANEXO 1.

El control de pH fue realizado automticamente por el equipo empleando NaOH

(1.5 N). La viscosidad del medio a una temperatura de 37C, se midi con un

viscosmetro BROOKFIELD DV III ms remetro.

28

Tabla 4. Composicin medio de cultivo utilizado para la fermentacin ABE

experimental [11]

MEDIO DE

FERMENTACIN

Glucosa 60 g/L

Peptona 10 g/L

Extracto de Carne 10 g/L

Extracto de

levadura

10 g/L

NaCl 10 g/L

Almidn Soluble 1 g/L

L-cistena 0,5 g/L

Acetato de Sodio 3 g/L

Resarsurina 1 mg/L

Inculo 10%V/V

2.3 MODELO MATEMTICO: SENSIBILIDAD PARAMTRICA Y ESTIMACIN

DE PARMETROS

El modelo matemtico del proceso de fermentacin est basado en el balance de

masa de cada uno de los metabolitos y de la cintica de todas las reacciones de la

ruta metablica para la formacin de ABE [10]. A continuacin se presentan las

ecuaciones de balance de masa (mmol/L) del proceso fermentativo:

Balance de Glucosa

d|uIucosu]

dt

= -r

1

(Ec.1)

Balance de Piruvato

d|Puuto]

dt

= r

3

+r

4

-r

5

-r

6

(Ec.9)

Balance F6P

d|P6P]

dt

= r

1

-r

2

(Ec.2)

Balance de Lactato

d|Luctuto]

dt

= r

5

-r

4

(Ec.10)

Balance G3P

d|u3P]

dt

= r

2

-r

3

(Ec.3)

Balance de ACoA

d|ACoA]

dt

= r

6

+r

7

+r

8

-r

9

-r

10

-r

11

-r

12

(Ec.11)

29

Balance de Biomasa

d|Bomusu]

dt

= r

12

-r

13

(Ec.4)

Balance BCoA

d|BCoA]

dt

= r

14

+r

15

+r

17

-r

18

-r

19

(Ec.12)

Balance Acetato

d|Acctuto]

dt

= r

9

-r

7

-r

8

(Ec.5)

Balance de Butirato

d|Bututo]

dt

= r

18

-r

15

-r

17

(Ec.13)

Balance de Etanol

d|LtunoI]

dt

= r

11

(Ec.6)

Balance BCoA

d|BCoA]

dt

= r

14

+r

15

+r

17

-r

18

-r

19

(Ec.14)

Balance de Butanol

d|ButunoI]

dt

= r

19

(Ec.7)

Balance Acetoacetato

d|Acctoucctuto]

dt

= r

8

+r

15

-r

16

(Ec.15)

Balance de Acetona

d|Acctonu]

dt

= r

16

(Ec.8)

Balance AACoA

d|AACoA]

dt

= r

10

-r

8

-r

14

-r

15

(Ec.16)

Donde las expresiones para r

1

-r

19

se muestran en la tabla 5 y representan las

velocidades de reaccin (mmol/L) de cada metabolito (ver figura 2). F es un factor

que asume valores de 1 0 (F=1, si la concentracin de glucosa es mayor a 1mM

y F=0, si la concentracin de glucosa es menor que 1 mM). V

maxi

,K

mi

, K

ii

, K

isi

, K

miB

y

K

miA

, son parmetros del modelo.

Los balances de masa (Ec 1-16) se solucionaron empleando el mtodo de Runge

Kutta 4 Orden [29], con ayuda del programa Matlab 7.0.4. Durante la simulacin se

utilizaron las mismas condiciones iniciales de las pruebas experimentales.

30

Tabla 5. Velocidades de reaccin de cada metabolito en la fermentacin ABE [10]

r

1

=

I

mux1

|0lucoso]|Biomoso]

K

m1

(1 + |0lucoso]K

s1

) + |0lucoso](1 +|Butonol]K

1

)

F

r

8

= I

mux8

_

1

1 + (K

m8A

|Acctoto])

] _

1

1 + (K

m8B

|AACoA])

] |Biomoso]

r

2

=

I

mux2

|F6P]|Biomoso]

K

m2

+ |F6P]

F

r

10

=

I

mux10

|ACoA]|Biomoso]

K

m10

+ |ACoA]

F

r

3

=

I

mux3

|0SP]|Biomoso]

K

m3

+ |0SP]

r

11

=

I

mux11

|ACoA]|Biomoso]

K

m11

+ |ACoA]

F

r

4

=

I

mux4

|Ioctoto]|Biomoso]

K

m4

+ |Ioctoto]

F r

13

= K

13

|Biomoso]

r

5

=

I

mux5

|Piru:oto]|Biomoso]

K

m5

+ |Piru:oto]

F

r

14

=

I

mux14

|AACoA]|Biomoso]

K

m14

+ |AACoA]

F

r

6

=

I

mux6

|Piru:oto]|Biomoso]

K

m6

+ |Piru:oto]

F

r

16

=

I

mux16

|Acctoocctoto]|Biomoso]

K

m16

+ |Acctoocctoto]

F

r

7

=

I

mux7

|Acctoto]|Biomoso]

K

m7

+ |Acctoto]

F

r

17

=

I

mux17

|Butiroto]|Biomoso]

K

m17

(1 +K

u17

|Biomoso]) + |Butiroto]

F

r

9

=

I

mux9

|ACoA]|Biomoso]

K

m9

+ |ACoA]

F r

18

=

I

mux18

|BCoA]|Biomoso]

K

m18

+ |BCoA]

F

r

12

=

I

mux12

|ACoA]|Biomoso]

K

m12

_1 +

|Butonol]

K

12

+ |ACoA](1 + |Butonol]K

12

)_

r

15

= I

mux15

_

1

1 + (K

m15A

|Butiroto])

] _

1

1 + (K

m15B

|AACoA])

] |Biomoso]

r

19

=

I

mux19

|BCoA]|Biomoso]

K

m19

(1 +K

u19

|Biomoso]) + |BCoA](1 + K

19

|Biomoso])

F

Con base en los datos experimentales obtenidos, se realiz la estimacin de

parmetros. Para ello, inicialmente se realiz un anlisis de sensibilidad

paramtrica para identificar los parmetros que ms afectan el modelo y con ello

priorizar la estimacin de aquellos parmetros para los cuales el modelo presente

31

mayor sensibilidad [10,30]. Para evaluar la sensibilidad paramtrica se fijaron

cambios del 5% y +5% en el valor de los parmetros del modelo. Seguidamente,

se procedi con el ajuste del modelo a los datos experimentales, utilizando como

funcin objetivo la suma del error relativo cuadrtico [31].Esta optimizacin

(minimizacin del error relativo total) se efectu en MATLAB versin 7.0.4 usando

el algoritmo de optimizacin multivariable restringida implementado en la funcin

fmincon, se us una tolerancia de 1E-2 en el valor de los parmetros con el fin de

dar rapidez a la rutina de optimizacin.

De acuerdo a la jerarquizacin de parmetros basada en el anlisis de sensibilidad

paramtrica se plantearon cinco casos de estimacin de parmetros: (i) se

estimaron los primeros cinco parmetros ms significativos con la finalidad de

estimar los parmetros que ms afectan las predicciones del modelo, (ii) se

estimaron los 10 parmetros (incluidos los 5 del caso (i)) ms significativos con la

finalidad de evaluar el efecto del nmero de parmetros a estimar sobre el ajuste

del modelo, (iii) se ajustaron los dos parmetros ms significativos por cada

balance de masa de los metabolitos de inters (glucosa, biomasa y productos

fermentacin) con la expectativa de mejorar los perfiles de tendencia para todos

los productos involucrados en el proceso, (iv) se estimaron todos los parmetros

I

mux

del modelo con el fin de evitar posibles problemas numricos y de

convergencia durante la estimacin, es preciso notar que los parmetros I

mux

aparecen en el numerador de las expresiones de velocidades de reaccin

mientras que el resto de parmetros aparecen en el denominador, con lo cual se

esperaran menos problemas numricos y de convergencia en la rutina de

estimacin de parmetros, (v) se ajustaron todos los parmetros del modelo

cintico que describe la fermentacin ABE, esto con el fin de poder comparar

todos los casos anteriores con el caso general y determinar cul sera el ms

adecuado. Los parmetros de ajuste considerados se muestran en la tabla 6. La

seleccin del mejor caso, se determin con criterios estadsticos como el R

2

y R

2

ajustado [33].

32

Tabla 6. Casos estimacin de parmetros

2.3.1 Validacin del modelo

Una vez ajustado el modelo matemtico, se realiz la simulacin de la

fermentacin ABE para las condiciones inciales del segundo experimento,

obteniendo los perfiles de concentracin tericos que describen la fenomenologa

del proceso. Mediante el anlisis grfico de residuos para cada metabolito de la

fermentacin, el clculo de la desviacin media cuadrtica (RMSD) y el clculo de

la desviacin media cuadrtica normalizada (NRMSD), se observ si el ajuste del

modelo cintico a los resultados de este experimento fue representativo.

CASOS

NMERO DE

PARMETROS

AJUSTADOS

PARMETROS A AJUSTAR

I 5

I

mux

; i = 1, 1u, 19

k

m

; i = 1,1u

II 10

I

mux

; i = 1, 4,1u,14, 19

k

m

; i = 1,4, 1u,12,19

III

2 parmetros por cada

producto (16 parmetros en

total)

I

mux

: i = 1, 4,9,11,12,1S,16,19

k

m

i = 1,4,9,11,12,16,19

k

mb

: i = 1S

IV

Todos los Vmax del modelo

(18 parmetros en total)

I

mux

: i = 1 -19 = 1S

V

Todos los parmetros

(45 parmetros en total)

Todos los parmetros del

modelo

33

2.4 DISEO MECNICO

2.4.1 Configuracin geomtrica del fermentador

En esta etapa del trabajo se tom como base de partida del diseo el biorreactor

de 2L en donde se realizaron las pruebas experimentales. A partir de las

relaciones geomtricas de ste ltimo se llev a cabo el cambio de escala a un

fermentador de 50L. El diseo mecnico bsico del fermentador 50 L (volumen de

trabajo) consider el clculo del dimetro, la altura y las dems relaciones

geomtricas del fermentador basados en factores de forma estndares (ver tabla

7) para el diseo de diferentes tipos de fermentadores [7, 22, 23, 34-36].

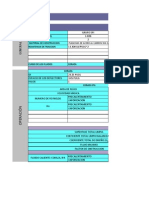

Tabla 7. Relacin de dimensiones estndares de fermentadores [7, 22, 23, 34-36]

RELACIN

VALORES

TPICOS

OBSERVACIN

Vt/V

Vt

Volumen

Trabajo

0,7-0,8

Aplica para Tanques con agitacin

mecnica.

V

Volumen

Fermentador

Hi/H

Hi Altura Lquido

0,7-0,8

Depende de la cantidad de espuma

producida en la fermentacin.

H

Altura

Fermentador

H/T

H

Altura del

Fermentador

1

2 - 3

3 - 4

10

Para Tanque sin Aireacin

Para Tanque con Aireacin

Para Tanque con Agitacin

Mecnica

Biorreactor Air Lif

T

Dimetro del

Fermentador

2.4.2 Sistema de agitacin

La especificacin del sistema de agitacin para el fermentador de 50 L se realiz

seleccionando primero el tipo de agitador de acuerdo con criterios basados en la

viscosidad del fluido del medio de fermentacin y la sensibilidad del sistema al

esfuerzo de corte [6, 7, 23]. Seguidamente se eligieron el sistema de bafles, el

34

sparger y el cortador de espuma. Por ltimo, se calcularon las dimensiones de

cada uno de ellos de acuerdo con los factores de forma establecidos en la

literatura [18, 23, 34].

2.4.3 Criterio de cambio de escala

2.4.3.1 Clculo de la Potencia de Agitacin. El cambio de escala del

fermentador de 2 L a uno escala piloto de 50L se hizo considerando los criterios

de: (i) Velocidad Perifrica Constante y (ii) Potencia por Unidad de Volumen

[26,27].Las ecuaciones y el clculo de la velocidad de agitacin (N) y de la

potencia (P) que debe suministrar el motor, se detalla en el ANEXO 2.

2.4.4 Sistema de enfriamiento

La fermentacin ABE es un proceso exotrmico, por lo tanto la temperatura (37

C) debe estar controlada [11]. Lo que hace indispensable realizar un diseo del

sistema de enfriamiento.

Con base en lo anterior, se seleccion una chaqueta simple como sistema de

enfriamiento teniendo en cuenta los siguientes criterios:

Sistemas que requieren limpieza frecuentemente [28, 35].

Volumen del reactor menor a 1.89 m

3

[38].

Disminucin de los costos del material, pues al estar por fuera del fermentador

puede fabricarse en un acero inoxidable de menor costo [38].

Bajos requerimientos de energa en procesos microbiolgico [23,38].

2.4.5 Materiales de Construccin

La seleccin de los materiales de construccin es fundamental en el diseo de un

equipo de proceso. Esta depende de las condiciones de operacin (temperatura,

35

presin, pH, etc.) a las cuales estar expuesto el material [6, 22, 23]. Otro aspecto

importante en la seleccin del material son los costos de los mismos, dado que los

materiales pueden elevar innecesariamente el valor final de los equipos. En este

trabajo, la seleccin de los materiales de construccin para el sistema de reaccin

se bas en los dos aspectos anteriormente mencionados.

2.4.6 Distribucin de orificios en el fermentador

En el diseo de los equipos, la distribucin de orificios es muy importante desde el

punto de vista de la instrumentacin [34]. Aqu se consideraron diferentes

aspectos como: instalacin de medidores de presin, sensores de temperatura,

sensores de pH, sensores de nivel, inyectores de gases y toma muestras. La

ubicacin de los diferentes orificios se hizo con base en fermentadores diseados

(capacidad similar) [39] y teniendo en cuenta el tipo de instrumento a ser instalado.

Por ejemplo, los medidores de presin deben ser instalados en la parte superior,

en el cual se encuentra la fase gaseosa. Para esta parte se propone una

distribucin con miras a diferentes modos de operacin. La configuracin final del

fermentador se realiz empleando el programa SolidWork 2007 (licencia

acadmica).

36

3. RESULTADOS Y ANLISIS

3.1 MODELO AJUSTADO: SENSIBILIDAD PARAMTRICA Y ESTIMACIN DE

PARMETROS

De los cinco casos estudiados (ver tabla 8), el mejor ajuste corresponde al caso II.

En efecto, en la tabla 8 se aprecia claramente que los valores del coeficiente de

determinacin (R

2

) y coeficiente de determinacin ajustado (R

2

aj

) son los ms altos

para este caso.

Tabla 8. Criterios estadsticos encontrados para seleccionar mejor ajuste del

modelo

CASOS

CRTERIO

ESTADSTICO

I II III IV V

R

2

0,797 0,9144 0,875 0,881 0,920

R

2

ajustado 0,787 0,9053 0,858 0,856 0,857

Fuente: Autores

Es oportuno ahora sealar que el criterio principal seleccionado para comparar las

estrategias de estimacin de parmetros es el coeficiente de correlacin ajustado

[33]. Para todos los casos, como se ilustra en la tabla 8, la tendencia es que su

valor es menor comparado con el coeficiente de determinacin (R

2

). Tambin

puede afirmarse para el caso II, que el 91 % de la variacin observada es

explicada por este criterio (ver tabla 8), lo que nos lleva a concluir que la calidad

del ajuste es satisfactoria.

37

Los valores de los diez parmetros ajustados (caso II) y la jerarquizacin de

parmetros segn la sensibilidad paramtrica son mostrados en la tabla 9. En la

figura 4 se observan los perfiles calculados por el modelo (caso II) y los

experimentales. Segn los valores calculados de R

2

ajustado para cada uno de los

metabolitos (ver tabla 10), se puede afirmar que el modelo tiene una buena

capacidad de prediccin para la formacin de n-butanol, acetona, y etanol.

Tabla 9. Parmetros ajustados que tienen mayor influencia sobre el modelo

segn anlisis de sensibilidad paramtrica

Fuente: Autores

Jerarquizacin

parmetros

Valor de

literatura

Valor

ajustado

Jerarquizacin

Parmetros

Valor de

literatura

Valor

ajustado

1 I

mux1

3,2 4,336 24 I

mux7

0,3 --

2 I

mux10

20 21,027 25 k

1

67,5 --

3 k

m1

46 45,181 26 k

m7

50 --

4 k

m10

1 0.682 27 k

19

67,5 --

5 I

mux19

3,15 4,401 28 k

12

23 --

6 k

m19

5 6,627 29 I

mux18

100 --

7 I

mux4

7,5 4,595 30 I

mux17

35 --

8 k

m4

177 800,01 31 k

m18

6,1 --

9 I

mux14

10 27,33 32 k

u13

0,017 --

10 k

m12

1.1 2,215 33 k

mu15

15 --

11 I

mux12

8.10 -- 34 I

mux8

19 --

12 k

m14

5.2 -- 35 k

mb8

70 --

13 I

mux15

80 -- 36 k

mu8

40 --

14 k

mb15

50 -- 37 k

m17

4,9 --

15 k

m9

51 -- 38 k

u19

2,2 --

16 I

mux9

26,5 -- 39 I

mux2

40 --

17 k

m11

30 -- 40 k

m3

26,5 --

18 I

mux11

7,45 -- 41 k

u17

2,2 --

19 I

mux6

180 -- 42 k

m2

10 --

20 k

m5

500 -- 43 I

mux3

120 --

21 k

m6

1,5 -- 44 I

mux16

12 --

22 I

mux5

9,7 -- 45 k

m16

10 --

23 k

s1

55,6 --

38

Tabla 10. Coeficiente de determinacin ajustado calculados para todos los

metabolitos de la fermentacin ABE

Metabolito

CRTERIO

ESTADSTICO

Butanol Acetona Etanol

Acido

Actico

Acido

Butrico

Acido

Lctico

Glucosa Biomasa

R

2

ajustado 0,97 0,97 0,92 0,75 0,74 0,70 0,62 0,41

Fuente: Autores

Por otro lado, comparando los parmetros estimados en este trabajo y los

calculados por Shinto etal. bajo condiciones similares, se observ que los valores

estn en el mismo orden de magnitud.

Figura 4: Perfiles encontrados fermentacin ABE para fermentador de 2 L

(volumen de reaccin)

Fuente: Autores

39

3.1.1 Validacin del Modelo

Para la validacin del modelo se emplearon, las siguientes concentraciones

inciales de glucosa (376 mmol/L) y biomasa (0,35 mmol/L), manteniendo la

temperatura a 37C y el pH 5. Se observa que el modelo ajustado, presenta una

prediccin representativa para n-butanol, etanol, y acetona, pues la evaluacin de

los siguientes criterios estadsticos (i) RMSD y (ii) NRMSD para estos metabolitos

presenta los valores ms bajos (ver tabla 11). Por otro lado, para el resto de

productos se observaron algunas desviaciones significativas entre los perfiles

tericos y datos experimentales, indicando un bajo grado de ajuste del modelo .Sin

embargo, como se observa en la figura 5, el modelo predice en el caso de la

biomasa y glucosa, concentraciones finales muy prximas.

Tabla 11. Desviacin Media Cuadrtica (RMSD) y Desviacin Media

Cuadrtica Normalizada (NRMSD) para los metabolitos principales

Metabolito

CRTERIO

ESTADSTICO

Butanol Etanol Acetona

Acido

Lctico

Biomasa

Acido

Actico

Acido

Butrico

Glucosa

RMSD 4,35 0,24 3,83 5,60 7,31 35,87 56,52 127

NRMSD 0,08 0,11 0,14 0,24 0,41 0,70 0,87 0,33

Fuente: Autores

40

Figura 5. Validacin del modelo cintico para la fermentacin ABE

Fuente: Autores

Como complemento a lo discutido anteriormente se realiz un anlisis grfico de

residuos como se presentan en la figura 6 y 7. A modo de ejemplo empleamos n-

butanol por ser nuestra sustancia de inters dentro del conjunto de los metabolitos

de ajuste del modelo y la glucosa como representante de las sustancias de regular

capacidad de ajuste. De la figura 6 se infiere que los puntos no siguen ningn

patrn y que, por lo tanto, estn distribuidos ms o menos aleatoriamente, esto es

una evidencia que el modelo para n-butanol se ajust satisfactoriamente. Un caso

opuesto se aprecia para la glucosa (figura 7) para la cual existe una tendencia en

los puntos, indicativo de una baja capacidad de ajuste del modelo. Adicionalmente,

41

en el ANEXO 4 se presentan el anlisis grfico de residuos para las dems

sustancias.

Figura 6. Anlisis grfico de residuos para n-butanol

Fuente: Autores

Figura 7. Anlisis grfico de residuos para la Glucosa

Fuente: Autores

Dentro de este contexto, para tener una mejor apreciacin de la capacidad del

modelo ajustado en la fermentacin ABE se realiz la estimacin de diez

parmetros (Caso II), teniendo en cuenta ambos resultados experimentales. Se

42

observ que el modelo ajustado con los dos experimentos presenta un valor R

2

ajustado de 0,80 mayor que el calculado (0,74) con la validacin usando los datos

del segundo experimento, lo que conlleva a decir que se mejora la prediccin de

los perfiles de concentracin de los productos para nuestras condiciones

experimentales (ANEXO 5). Asimismo y como era de esperarse, sta leve

disminucin en los errores de prediccin de los perfiles experimentales para las

condiciones inciales, muestra que el ajuste del modelo puede ser mejorado

usando un mayor nmero de experimentos con lo cual los resultados de la

validacin seran mejores. No obstante, para el diseo del fermentador se puede

usar dicho modelo usando un experimento para la estimacin de parmetros y otro

para la validacin pues en esta etapa del diseo slo se requiere de un modelo

que reproduzca tendencias generales del proceso.

3.2 ESPECIFICACIONES DEL FERMENTADOR ESCALA PILOTO

LABORATORIO (50 L)

En las figuras8 y 9 se muestran las especificaciones (partes, distribuciones de

orificios, relaciones geomtricas y dimensiones) del fermentador diseado. Se

recomiendan dos tipos de agitadores, una turbina tipo Rushton de seis palas

paralelas al eje de agitacin, para mezclar medios de baja viscosidad

caractersticos de la fermentacin ABE (figura 8), y un agitador tipo hlice de

tornillo para mezclar sistemas sensibles a esfuerzos de corte o cuando se requiera

agitacin de medios viscosos. Para asegurar homogeneidad en todo el volumen

de trabajo, se recomienda instalar 5 turbinas a lo largo del eje de agitacin (figura

8), las cuales se encuentran ubicadas de manera equidistantes. As mismo, se

sugiere instalar cuatro bafles removibles con la finalidad mejorar el sistema de

agitacin y facilitar la limpieza.

43

Para garantizar condiciones de aerobiosis y anaerobiosis en el sistema de

fermentacin, se recomienda utilizar un difusor tipo anillo (figura 8), que consigue

dispersar altos flujos de gas, a travs de perforaciones en la base del tubo, sin

tendencia a obstruirse, lo que resulta beneficioso en la durabilidad del dispersor.

Por otro lado, es aconsejable instalar disco o pala (cortador de espuma) en la

parte superior del fermentador como se ilustra en la figura 8 para evitar la

formacin de espuma.

Figura 8. Fermentador diseado en SolidWork (licencia acadmica)

Fuente: Autores

44

Figura 9. Relaciones geomtricas del fermentador 50 L (volumen de trabajo)

Fuente: Autores

3.3 CLCULO DE LA POTENCIA Y VELOCIDAD DE AGITACIN

En la tabla 12 se muestran la velocidad de agitacin y la potencia para el

fermentador de 50 L. Dichos valores fueron calculados segn como se describe en

la seccin 2.4.3.1. Teniendo en cuenta que una velocidad de agitacin de 83 rpm

requiere menos gasto energtico que una de 97 rpm, se toma como base la menor

para el proceso ABE. Sin embargo, se recomienda realizar experimentos en el

45

biorreactor de 50 L, con la finalidad de confirmar cul de estos dos valores mejora

la produccin butanol.

Tabla 12. Velocidad de agitacin para fermentador (50 L)

CRITERIO DE ESCALADO

VELOCIDAD DE

AGITACIN (N)

(rpm)

POTENCIA

SUMINISTRADA

POR EL MOTOR (P)

(W)

VELOCIDAD PERISFERICA

CONSTANTE

97 2

POTENCIA POR UNIDAD DE

VOLUMEN

83 1,3

Fuente: Autores

3.4 CONDICIONES DE OPERACIN DEL FERMENTADOR

En la tabla 13 se muestran las condiciones de operacin del fermentador

diseado. Estas condiciones fueron tomadas con base en la literatura [6,18] y con

base en diseos de fermentadores de capacidad similar [39].

Tabla 13. Condiciones de operacin del fermentador [6,18,39]

TEMPERATURA MXIMA 160 C

PRESIN MXIMA 3 BAR

TEMPERATURA

ESTERILIZACIN

130 C

TEMPERATURA

FERMENTACIN ABE

37 C

PRESIN ESTERILIZACIN 1 BAR

VELOCIDAD DE AGITACIN 4 - 540 RPM

POTENCIA DEL AGITADOR HP

46

3.5 MATERIALES DE CONSTRUCCIN

Se recomienda acero inoxidable SS316L para el tanque y los accesorios en

contacto con el medio de fermentacin ya que cuenta con propiedades especficas

de resistencia a la corrosin que justifica su uso a pesar de su elevado costo [40].

Los materiales de construccin recomendados para el tanque, el sistema de

agitacin y sistema de enfriamiento se muestra en la tabla 14.

Tabla 14. Materiales de construccin recomendados para las partes fermentador

PIEZA FERMENTADOR MATERIAL

Tanque Acero SS316 L

Sistema de enfriamiento (Chaqueta) Acero SS304

Eje de Potencia y Agitadores Acero SS316 L

Bafle y Dispersor de Gas Acero SS316 L

Fuente: Autores

47

4. CONCLUSIONES

Se seleccion un modelo cintico (Shinto et al.) de la literatura basado en la

ruta metablica del microorganismo Clostridium acetobutylicum ATCC 824 con

glucosa como fuente de carbono, que representa todos los esquemas de

reaccin enzimticas encaminadas a la produccin de n- butanol. Una vez

solucionado y ajustado, ste modelo permiti desarrollar el diseo operacional

del fermentador. Este ltimo puede ser considerado para iniciar pruebas que

permitan la implementacin del lazo de control de este proceso.

Los resultados obtenidos del anlisis de sensibilidad paramtrica permiten

reducir el nmero de parmetros de ajuste de 45 a 10, sin afectar

apreciablemente el grado de ajuste del modelo a los datos experimentales,

mejorando de esta manera la eficiencia computacional de la estrategia de

estimacin de parmetros. Por otro lado, comparando los parmetros

estimados en este trabajo y los calculados con el modelo cintico base (Shinto

et al), se observ que los valores de los parmetros son el mismo orden de

magnitud.

Se valid el modelo cintico ajustado con datos experimentales obtenidos en

un fermentador con un volumen de trabajo de 2L. Con base en el parmetro

RMSD (menor a 5) se infiere que el modelo obtenido en el intervalo de

condiciones trabajadas predice de forma satisfactoria la formacin de etanol,

acetona y en especial n-butanol (sustancia de inters). Asimismo se evidenci

en el anlisis grfico de residuos, su calidad de ajuste en el comportamiento

predictivo del proceso de fermentacin ABE.

48

Los resultados del diseo mecnico bsico del fermentador batch de 50L

permiti la construccin e implementacin del fermentador a escala piloto. La

geometra y las condiciones de operacin del fermentador 2L utilizado en las

pruebas experimentales fueron empleadas para hacer el cambio de escala al

fermentador de 50L.

49

REFERENCIAS BIBLIOGRFICAS

[1] Energy Information Administration. International Energy Statistics. ltima

consulta: 21/04/2011. http://www.eia.gov/cfapps/ipdbproject

[2] LADISCH, M.R. 1991.Evaluation of recent advances in butanol fermentation,

upstream and downstream processing. Enzyme and Microbial technology. Vol.24,

No.4, p. 280-283

[3] LEE, S., PARK, J ., J ANG, S., NIELSEN, L. KIM, J ., J UNG, K. 2008.

Fermentative Butanol Production by Clostridia. Biotechnology and

Bioengineering, Vol.101, No. 2, p. 209-210.

[

4] J ONES, D., WOODS, D. 1986. AcetoneButanol Fermentation Revisited.

Microbiological Reviews. Vol. 50, No. 4, p. 484524.

[5] HOCHFELD, W. 2006.Producing Biomolecular Substances with Fermenters,

Bioreactors, and Biomolecular Synthesizers. CRC/Taylor&Francis. Captulo 9.

[6] KARANTHAND G., RAJ , E. 2005. Fermentation Technology and Bioreactor

Design. 2

da

edicin. Food Biotechnology. Captulo 1.03.

[7] LEE, J ames M. 2008. Biochemical Engineering. Albright's Chemical

Engineering Handbook : Lyle F. Albright. Captulo 19.

[8] LEE, S., CHO, M., PARK, C., CHUNG, Y., KIM, J ., SANG, B., UM, Y. 2008.

Continuous butanol production using suspended and immobilized Clostridium

50

beijerinckii NCIMB 8052 with supplementary butyrate. Energy & Fuels. Vol. 22,

No. 5, p. 34593464.

[9] LIU, Z., YING, Y., LI, F., MA, C., XU, P. 2010. Butanol production by

Clostridium beijerinckiiATCC 55025 from wheat bran. Journal of Industrial

Microbiology & Biotechnology. Vol.37, No.5, p. 495501.

[10]SHINTO, H., TASHIRO, Y., YAMASHITA, M., KOBAYASHI, G., SEKIGUCHI,

T., HANAI, T., KURIYA, Y., OKAMOTO, M., SONOMOTO, K. 2007. Kinetic

modeling and sensitivity analysis of Acetone-Burtanol-Ethanol production.Journal

of Biotechnology. Vol.131, No.1, p.4556.

[11]YANG, X.1990. A novel extractive fermentation for the production of acetone

butanol by Clostridium acetobutylicum. Estados Unidos, Tesis Doctoral. Purdue

University. Graduate School, p.100-217.

[12] EZEJ I,T., BLASCHEK, H., QURESHI,N.2005. Industrially Relevant

Fermentations. Handbook on Clostridia : CRC Press. Captulo 36

[13] PAPOUTSAKIS, E. 2008. Engineering solventogenic clostridia. Current

Opinion in Biotechnology. Vol.19, No.5, p.420429.

[14] DRRE, P. 1998. New insights and novel developments in clostridial

Acetone/Butanol/Isopropanol fermentation. Applied Microbiology and

Biotechnology. Vol. 49,No.6,p.639648.

[15] HUANG W, RAMEY D, YANG S. 2004. Continuous Production of Butanol by

Clostridium acetobutylicum Immobilized in a Fibrous Bed Bioreactor. Applied

Microbiology and Biotechnology. Vol.29,No.2, p.186197.

51

[16] EZEJ I,T., QURESHI, H., BLASCHEK, H. 2007. Bioproduction of butanol from

biomass: from genes to bioreactor. ELSEVIER.Vol.18 , p. 220-227.

[17] YANG, X., TSAO, G. 1994. Mathematical modeling of inhibition kinetics in

acetone butanol fermentation by Clostridium acetobutylicum. Biotechnology

Progress. Vol.10, No.5, p.532538.

[18] MONOT, F., ENGASSER, J ., PETITDEMANGE, H.1984. Influence of pH and

undissociated butyric acid on the production of acetone and butanol in batch

cultures of Clostridium acetobutylicum.France : Springer Verlag, Applied and

Microbiology Biotechnology.Vol.19,p.422-426.

[19] BAHL, H., ANDERSCH, W., KONSTANTIN B., GOTTSCHALK, G. 1982.

Effect of pH and butyrate concentration on the production of acetone and butanol

by Clostridium acetobutylicum grown in continuous culture. Applied Microbiology

and Biotechnology.Vol.14, No.1, p.1720.

[20] HOLT, R., STEPHENS, G., MORRIS, J . 1984. Production of Solvents by

Clostridium acetobutylicum Cultures Maintained at Neutral pH. American Society

for Microbiology. Vol. 48, No.6, p.1166-1170.

[21] MAO, S., LUO, Y., ZHANG, T., LI, J ., BAO, G., ZHU, Y., CHEN, Z., ZHANG,

Y., LI, Y., MA, Y. 2010. Proteome Reference Map and Comparative Proteomic

Analysis between a Wild Type Clostridium acetobutylicum DSM 1731 and its

Mutant with Enhanced Butanol Tolerance and Butanol Yield. Journal of Proteome

Research.Vol.9, No.6,p.3046-3061.

[22] NAJ AFPOUR, G.2007.Biochemical Engineering and Biotechnology. Oxford :

Elsevier. Captulo 3 y 6.

52

[23] DORAN, P. 1995.Bioprocess Engineering Principles. s.l. : Elsevier Science &

Technology Principles.Captulo 4-13.

[24] GAJ ANAN, V., DOBLE, M.,KURNAR, A. 2004. Biotransformations and

Bioprocesses. New York. : M Dekker, INC. p.278-356.

[25] MORENO,G.,BERNAL,J . 1996. Diseo de Biorreactores y Enzimologa.

Espaa : Universidad de Murcia. p.75-96.

[26] QUINTERO, R. 1993.Escalamiento de Fermentaciones.En Ingenieria

Bioqumica.Teora y Aplicaciones.Mexico :Alhambra Mexicana,p.97-113.

[27] CACCIUTTOLO,Marco.2005.Scale up Considerations for Biotechnology-

Derived Products. New Yersey USA : Healthare USA. Captulo 4.

[28] WALAS, Stanley.1990. Chemical Process Equipment. Selection and

Desing.USA : Butterworth-Heinemann. Captulo 8.

[29] CHAPRA, S.,CANALE, R.2007. Mtodos Nmericos para Ingenieros. Mexico:

McGraw-Hill.Captulo 4 y 5.

[30] ALVAREZ,M.,ALCARZ,J . 2003. Investigacin Operativa: Modelos y Tcnicas

de Optimizacin.Espaa: Universidad Politcnica de Valencia.Captulo 5.

[31] BARD, Y.1974. Nonlinear Parameter Estimation. New York :Academic Press.

Captulo 2

[32] NELDER, J ., MEAD, R. 1965. "A Simplex Method for Function Minimization".

Computer Journal. Vol.7, p. 308 313.

53

[33] PULIDO, Humberto. 2008. Anlisis y Diseo de Experimentos. 2

a

edicin.

Mxico: Editorial Mc Graw Hill, S. A, p.347-377.

[34] SCRAGG, L. 1997. Sistemas biolgicos en procesos biotecnolgicos.

Biotecnologia para Ingenieros. Mxico : Limusa. p. 50-160.

[35] NING,Y., ZHI. L., MING, J .2009.Problems with the microbial production of

butanol. Society for Industrial Microbiology.Vol.36,p.38-1127.

[36] COKER, A. 2001.Modelinf of Chemical Kinetics and Reactor Design. Houston,

Texas : Gulf Professional Publishing Company.Captulo 6.

[37] TRAMBOUZE, P.2002. Chemical Reactor Desing Engineering and

Operation. Paris: Technip. Captulo 4.

[38] SILLA, Harry. 2003. Chemical Process Engineering. New J ersey ,USA :

Marcel Dekker, INC.Captulo 96.

[39] Scientific, New Brunswick.BiofloPro Fermentadores.ltima

consulta:20/02/2011.

<http://www.rtlbio.com/portal>

[40] DRAPCHO, C. 2009. Functional Food Ingredients and Nutraceuticals.New

York:Taylor & Francis Group. Captulo10.

54

ANEXOS

Anexo 1: Preparacin del preinculo y las tcnicas analticas empleadas

para la cuantificacin de los metabolitos de fermentacin ABE

El Preinculo fue suministrado por el laboratorio de Bioqumica y Microbiologa de

la Universidad Industrial de Santander, el cual se realiz en un tiempo de 36

horas, en un medio de mantenimiento cuya composicin se muestra en la

siguiente tabla y a una temperatura de 37C. Inicialmente se prepararon 600 mL

(del cual 30 mL eran tomados de un inoculo que se encontraba a 4C y los

restantes, de medio de mantenimiento) y se dej durante 24 horas. Una vez

alcanzado este tiempo se tomaron 30 mL y se afor hasta 600 mL con el medio de

mantenimiento, se dej durante 12 horas. Esta etapa, se realiz con la finalidad de

garantizar que el microorganismo se encontrar en su fase exponencial.

Medio de

Mantenimiento

Glucosa 5 g/L

Peptona 10 g/L

Extracto de

Carne

10 g/L

Extracto de

levadura

10 g/L

NaCl 10 g/L

Almidon

Soluble

1 g/L

L-cistena 0,5 g/L

Acetato de

Sodio

3 g/L

Resarsurina 1 mg/L

Las tcnicas para su determinacin de especies se resumen a continuacin:

Glucosa: Las mediciones de glucosa se realizaron por una prueba enzimtica de

la glucosa oxidasa.

55

Biomasa: Para la biomasa, el mtodo empleado fue el de peso seco. Una curva

de calibracin de concentracin de biomasa fue realizada mediante diluciones

seriadas de clulas resuspendidas, midiendo la densidad ptica de stas a 600 nm

y correlacionando el valor obtenido con la concentracin del peso seco.

Metabolitos de Fermentacin: La concentracin de los metabolitos solubles en la

fase lquida fue establecida despus de la eliminacin de las clulas por

centrifugado. Los anlisis fueron desarrollados por Cromatografa Lquida de Alto

Rendimiento (HPLC) siguiendo la metodologa propuesta por Pajuelo y

colaboradores. El equipo de HPLC empleado est equipado con una columna

supelcogel C610H (dimensiones 300 x 7,8mm) y un detector de ndice de

refraccin. Para el anlisis, la fase mvil (cido sulfrico 0,5 mmol/L) fue

bombeada isocrticamente durante 30 min a una velocidad de flujo de 0,8mL/min

y una temperatura de 30C. A cada uno de los metabolitos se le realiz su

respectiva curva de calibracin.

56

Anexo 2: Clculo potencia y velocidad de agitacin fermentador 50L

I. Clculo de la velocidad de agitacin utilizando como criterio de cambio de

escala: Velocidad Perifrica Constante

El clculo de la velocidad de agitacin (N) a partir de ste criterio se representa

mediante la siguiente ecuacin, donde D es el dimetro del agitador.

N

2

= N

1

1

2

Los subndices 1 y 2 indican el cambio de escala de fermentador de 2L a 50L

respectivamente.

FERMENTADOR

2L

FERMENTADOR

50L

D Dimetro de Turbina Rushton 0,049 m 0,102 m

N Velocidad de Agitacin 200 rpm 97 Rpm

II. Clculo de la velocidad de agitacin utilizando como criterio de cambio de

escala: Potencia por unidad de Volumen Constante.

Se realiz segn el procedimiento desarrollado por Aiba y col (1973) para

fermentadores en condiciones turbulentas y anaerobios, mediante la siguiente

ecuacin:

N

2

= N

1

_

2

]

23

_

c

1

c

2

n

1

n

2

o

2

2

o

1

2

b

2

b

1

_

13

57

ESPECIFICACIONES

SISTEMA 1 SISTEMA 2

2L 50 L

Dimetro impulsor D (m) 0,05 0,1

Dimetro vaso T(m) 0,2 0,3

Altura vaso H (m) 0,31 0,9

Altura Liquido Hi (m) 0,23 0,7

Agitacin N (rpm) 200 83

H/T 1,55 3,0

Nmero de Impulsores n 2 5

a=T/D 4,03 3,0

b=Hi/D 4,64 6,7

fc =(a*b/9))^1/2 1,44 1,5

III. Clculo de la Potencia de Agitacin del Sistema

La potencia (P) total absorbida de agitacin del sistema de 50L para cada criterio

estudiado se muestra en la siguiente tabla.

PARMETRO ECUACIN CRITERIO 1 CRITERIO 2

Nmero de Reynolds

p

2

N

p

9413

8055

Nmero de Potencia

Turbina Rushton

N

p

6,0 6,0

Potencia absorbida por un

sola turbina (W)

P = N

p

p N

2

5

0,3 0,2

Potencia absorbida por

correccin (W)

P

C

= P - 2 0,4 0,3

Potencia Total absorbida

(W)

P

1

= (#Agitadores * P

C

) 2 1,2

58

Anexo 3: Perfiles de concentracin encontrados para los diferentes casos de

estimacin de parmetros

Caso I: 5 parmetros estimados, segn el anlisis de sensibilidad paramtrica.

59

Caso III: 2 parmetros por rendimiento (16 parmetros en total), segn el anlisis

de sensibilidad paramtrica.

60

Caso IV: Todos los Vmax del modelo, segn el anlisis de sensibilidad

paramtrica.

61

Caso V: Todos los parmetros, segn el anlisis de sensibilidad paramtrica.

Anex xo 4: Anlissis grfico

f

62

o de residu

fermentaci

uos para m

n ABE

etabolitos

principalees

63

Anexo 5: Perfiles de concentracin encontrados en el proceso de fermentacin ABE al estimar 10

parmetros con todas las pruebas experimentales

También podría gustarte

- Exposic Trabajo CorrosionDocumento12 páginasExposic Trabajo CorrosionOmar CrAún no hay calificaciones

- E Vapor Adores SDocumento94 páginasE Vapor Adores SOmar CrAún no hay calificaciones

- Homework 3Documento2 páginasHomework 3Omar CrAún no hay calificaciones

- Problema 2.destilacionDocumento19 páginasProblema 2.destilacionOmar CrAún no hay calificaciones

- Promoción Del EcodiseñoDocumento2 páginasPromoción Del EcodiseñoOmar CrAún no hay calificaciones

- Des EchosDocumento1 páginaDes EchosOmar CrAún no hay calificaciones

- Agitadores industriales: tipos e impulsoresDocumento5 páginasAgitadores industriales: tipos e impulsoresOmar Teny Cigueñas OlanoAún no hay calificaciones

- Anexo3 Calculo Del RehervidorDocumento31 páginasAnexo3 Calculo Del RehervidorOmar CrAún no hay calificaciones

- El Costo de La Ineficiencia Asociada Al Uso de Materiales Que No Reúnen Los Parámetros de CalidadDocumento8 páginasEl Costo de La Ineficiencia Asociada Al Uso de Materiales Que No Reúnen Los Parámetros de CalidadOmar CrAún no hay calificaciones

- Diseño de Reactores ValeDocumento98 páginasDiseño de Reactores ValeOmar CrAún no hay calificaciones

- 3.-Evoluc. Conceptos ModernDocumento32 páginas3.-Evoluc. Conceptos ModernOmar CrAún no hay calificaciones

- Reformador 20piesDocumento12 páginasReformador 20piesOmar CrAún no hay calificaciones

- Capitulo IIIDocumento63 páginasCapitulo IIIOmar CrAún no hay calificaciones

- Diagram de FlujoDocumento20 páginasDiagram de FlujoOmar CrAún no hay calificaciones

- Estudio de prefactibilidad planta producción acetonaDocumento17 páginasEstudio de prefactibilidad planta producción acetonaOmar CrAún no hay calificaciones

- Homework 1... AnaliDocumento3 páginasHomework 1... AnaliOmar CrAún no hay calificaciones

- Des EchosDocumento1 páginaDes EchosOmar CrAún no hay calificaciones

- Procesadora de jugos frutasDocumento6 páginasProcesadora de jugos frutasMaria Renee CarrascoAún no hay calificaciones

- GOZINTODocumento1 páginaGOZINTOOmar CrAún no hay calificaciones

- Cuarto Informe de Planta de AcetonaDocumento54 páginasCuarto Informe de Planta de AcetonaOmar CrAún no hay calificaciones

- Tabla Costesproduccion IngresosanualesDocumento1 páginaTabla Costesproduccion IngresosanualesOmar CrAún no hay calificaciones

- VAPORIZADORDocumento14 páginasVAPORIZADOROmar CrAún no hay calificaciones

- Cuarto Informe de Planta de AcetonaDocumento54 páginasCuarto Informe de Planta de AcetonaOmar CrAún no hay calificaciones

- Informe de Proyecto de Tesis Inf 4Documento35 páginasInforme de Proyecto de Tesis Inf 4Omar CrAún no hay calificaciones

- Modelo DenunciaDocumento7 páginasModelo DenunciaOmar Cr100% (1)

- Aldo Chandu Vi 2Documento16 páginasAldo Chandu Vi 2Omar CrAún no hay calificaciones

- FLOCULACIÓNDocumento45 páginasFLOCULACIÓNOmar CrAún no hay calificaciones