Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Hrrtas Solucion Problemas-Tecnica Medicion Metodos y Tiempo

Cargado por

Ricardo Berdugo0 calificaciones0% encontró este documento útil (0 votos)

11 vistas39 páginasTítulo original

280913_Hrrtas Solucion Problemas-Tecnica Medicion Metodos y Tiempo (1)

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas39 páginasHrrtas Solucion Problemas-Tecnica Medicion Metodos y Tiempo

Cargado por

Ricardo BerdugoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 39

TCNICAS DE SOLUCIN DE PROBLEMAS

TCNICAS PARA LA TOMA DE MTODOS Y

TIEMPO

Temas:

Solucin de problemas

Simbologa y diagramas

Anlisis de Pareto

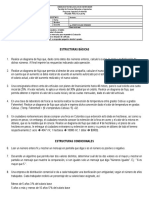

Un diagrama de Pareto est formado por un grfico de barras y un grfico de lnea. Los valores

individuales se representan por las barras y el total acumulado es representado por la lnea.

Eje vertical izquierdo: frecuencia con la que ocurren los valores individuales

Eje vertical derecho: porcentaje acumulado.

El propsito del diagrama de Pareto es resaltar los valores individuales ms importantes y hacer

notar cmo el 20% de ellos suma generalmente el 80% del total acumulado, lo cual conocemos

como la regla del 80-20 o como principio de Pareto. Para crear un diagrama de Pareto debemos

preparar los dato.

Construccin de un Diagrama de Pareto

1. Se tienen evaluados en un

proceso manufacturero 6

criterios de calidad y su

frecuencia de

incumplimiento, como

aparece en el cuadro

siguiente:

Criterios

de Q

Frecuencia

Incumplimientos

C-1 42

C-2 68

C-3 23

C-4 30

C-5 80

C-6 15

Criterio

s de Q

Cant.

Incumplimientos

% Frecuencia

Incumplimientos

C-1 42 16,3

C-2 68 26,4

C-3 23 8,9

C-4 30 11,6

C-5 80 31,0

C-6 15 5,8

Suma 258 100,0

2. Calcular frecuencia porcentual y ordenar de forma

descendente

Criterio

s de Q

Cant.

Incumplimientos

% Frecuencia

Incumplimientos

C-5 80 31,0

C-2 68 26,4

C-1 42 16,3

C-4 30 11,6

C-3 23 8,9

C-6 15 5,8

Suma 258 100,0

Construccin de un Diagrama de Pareto

3. Calcula frecuencia acumulada 4. Graficar diagrama de Pareto.

Criterios

de Q

Cant.

Incumplimientos

% Frecuencia

Incumplimientos

% Frecuencia

Acumulada

C-5 80 31,0 31,0

C-2 68 26,4 57,4

C-1 42 16,3 73,7

C-4 30 11,6 85,3

C-3 23 8,9 94,2

C-6 15 5,8 100,0

Suma 258 100,0

-

20.00

40.00

60.00

80.00

100.00

120.00

0

10

20

30

40

50

60

70

80

90

C-5 C-2 C-1 C-4 C-3 C-6

Series1

Series2

TALLER 1: Diagrama Pareto

Presentacin: Grupo de 2 personas

Medio de presentacin: Fsico (escrito)

Duracin: 20 minutos mximo

Con la siguiente informacin construya un

diagrama de Pareto y de sus conclusiones:

Un fabricante de heladeras desea analizar

cuales son los defectos ms frecuentes que

aparecen en las unidades al salir de la lnea

de produccin. Para esto, empez por

clasificar todos los defectos posibles en sus

diversos tipos

Posteriormente, un inspector revisa cada heladera a

medida que sale de produccin registrando sus defectos

de acuerdo con dichos tipos. Despus de inspeccionar

88 heladeras, se obtuvo una tabla como esta:

Diagrama Causa - Efecto

Ayudan a identificar causas reales o potenciales de un problema, y no solo las ms obvias o

simples.

Cmo se utiliza? Pasos :

1 Identificar el problema

2 Identificar las categoras principales

3 Identificar las causas

4 Analizar el diagrama

Lluvia de

Ideas

ff

Hombre

Mquina Entorno

Mtodo

Material Medida

EFECTO - PROBLEMA CAUSAS

Diagrama de Gantt

Tcnica para el control y planeacin de proyectos

El Diagrama Gantt muestra anticipadamente de una manera simple las fechas de

terminacin de las diferentes actividades del proyecto en forma de barras

graficadas respecto al tiempo se visualizan sobre eleje horizontal, los periodos o

cortes del proyecto se visualizan sobre el eje vertical.

Construccin Diagrama Gantt

Construccin Diagrama Gantt

Construccin Diagrama Gantt

Construccin Diagrama Gantt

Construccin Diagrama Gantt

Construccin Diagrama Gantt

TALLER 2: Diagrama de Gantt

Presentacin: Grupo de 4 personas

Medio de presentacin: Fsico (escrito)

Duracin: 20 minutos mximo

Construccin Diagrama Gantt

Obtener el diagrama de Gantt en un proyecto

con las siguientes tareas, dependencias y

duraciones.

Operacin de los Procesos

La representacin de los procesos: el diagrama de flujo.

En la representacin de la secuencia de actividades

del proceso, el diagrama de flujo es el primer nivel

de informacin del proceso y, a menudo, constituye

un buen instrumento para que el equipo de trabajo

llegue a un consenso sobre los diversos elementos

del flujo.

El flujograma debe ser elaborado para todos los

procesos y a todos los niveles de jerarqua del

proceso.

El flujo se define grficamente a travs de flechas

que conectan unas actividades con otras

SMBOLOS BSICOS UTILIZADOS EN LOS DIAGRAMAS DE FLUJO

TALLER 3: Diagrama de Flujo

Presentacin: Grupo de 4 personas

Medio de presentacin: Fsico (escrito)

Duracin: 30 minutos mximo

DESCRIPCIN DEL PROCESO DE ELABORACIN DE ENLATADO DE ATN EN AGUA

1. Recepcin: El atn a ser procesado es suministrado a la planta proveniente de una flota atunera y

es revisado por un inspector de control de calidad para su evaluacin.

2. Clasificacin: El atn es clasificado de acuerdo con peso en kilogramos y con la especie.

3. Lavado: Una vez el pescado en la planta, se procede a eliminar las materias extraas tales como la

basura, tierra, lodo, roca, otras especies marinas, con cantidades suficientes de agua limpia con una

temperatura de 5 C.

4. Corte y Eviscerado: Se efecta cuando el tejido muscular an es firme con el fin de evitar prdida

de producto aprovechable. El corte depende del tamao del atn y de la dimensin de la pieza que se

desea obtener. Luego se limpia retirando cuidadosamente las vsceras, posteriormente pasan a la siguiente

fase.

5. Lavado: Se lavan los trozos provenientes del corte con abundante agua a temperatura ambiente

para eliminar residuos de sangre, vsceras y otras partes.

6. Coccin: La coccin se la realiza los cocinadores, a una temperatura de 100C, 12 PSI

(libras/pulgadas2) por un tiempo de 4 horas para atunes con tamao-peso de 80 libras.

7. Descabezado/despellejado y limpieza: Luego del enfriamiento respectivo, las bandejas que

contienen el pescado se colocarn al borde de las mesas donde el personal destinado a esta tarea hace la

separacin manual primeramente la cabeza del cuerpo y luego con cuchillos se realiza el raspado o

quitado de la piel, sacado de espinas y sangre, para obtener lomos atn limpios y de excelente calidad. Los

lomos quedan listos para ser empacados. La piel, espinas y grasa se utilizan para producir harina de

pescado, materia prima para la produccin de alimentos para animales.

8. Envasado: Una vez el atn limpio se coloca manualmente en los canales horizontales de la

mquina llenadora/cortadora para ser empacados y cortados de una forma automtica en envases

sanitarios, cuyo formato depende de la presentacin estipulada a producirse previamente. Se controla

constantemente el peso de las latas.

9. Dosificacin de lquido de cobertura: Al atn empacado se le adiciona una dosis de salmuera y

luego el lquido de cobertura (agua o aceite), a una temperatura entre 60 - 80 C. La adicin del lquido de

cobertura sirve como medio de transmisin de calor y eliminar algunas bacterias que pudieran estar

presentes; controlndose el espacio de cabeza.

10. Sellado y lavado: Los envases son cerrados hermticamente para garantizar en gran medida la vida

til del producto. Esta operacin es realizada de forma automtica y la tapa es codificada previamente

para la identificacin del lote correspondiente.

11. El sellado debe ser realizado con pruebas de doble cierre y de vaco a las latas y regulando la

mquina de sellado cuando se encuentren daos en las latas.

12. Los envases ya cerrados se lavan con agua a presin y a una temperatura de 50 a 70 C para

eliminar remanentes de lquido de cobertura en la superficie del conjunto envase/tapa.

13. Esterilizacin: Es la fase ms importante del proceso donde el producto es sometido a la accin del

vapor directo a una temperatura de 116.7C, 12.5 PSI (libras/pulgadas2) por un tiempo de 60 minutos, con

la finalidad de reducir la carga microbiana a niveles seguros (en un 90% de la carga inicial).

14. Escurrido y Secado: Una vez esterilizadas, enfriadas y escurridas las latas son secadas.

15. Etiquetado y embalaje: El etiquetado del producto terminado es manual, previamente se realiza

una limpieza de cada una de las latas, lo que a su vez permite separar las latas con defecto fsico.

16. Las latas etiquetadas se colocan en cajas de cartn de 12, 24, y 48 unidades.

17. Los cartones embalados se los traslada a las bodegas en donde son estibados y paletizados.

18. Almacenamiento/cuarentena y distribucin: Los embalajes de producto terminado, estarn a

temperatura ambiente en condiciones adecuadas de luz y ventilacin (Humedad Relativa de entre 80-

90%), durante 15 das para verificar la calidad del producto frente a la posible manifestacin de defectos

de fabricacin como abombamiento, filtracin de lquido, etc. hasta su posterior venta y distribucin. El

producto tiene un tiempo de vida til de alrededor de 4 aos.

Diagrama de Operaciones

Es una representacin grfica de los pasos que se siguen en toda una secuencia de

actividades, dentro de un proceso o un procedimiento, identificndolos mediante smbolos

de acuerdo con su naturaleza; incluye, adems, toda la informacin que se considera

necesaria para el anlisis, tal como distancias recorridas, cantidad considerada y tiempo

requerido.

Confines analticos y como ayuda para descubrir y eliminar ineficiencias, clasifica las acciones

que tienen lugar durante un proceso dado en cinco tipos, y estas se conocen bajo los

trminos de:

operaciones,

transportes,

inspecciones, Actividad combinada

retrasos o demoras y

almacenajes.

Diagrama de Operaciones

SIMBOLOGIA

Clavar, Mezclar, Taladrar

EJEMPLO

Mover material mediante un

carro, mediante una banda

transportadora, por una persona

Examen de un material o

producto, observar equipos de

medicin

Llegada de un material,

documentos para ser archivados,

por un ascensor

De producto terminado, producto

en proceso.

Realizacin de dos actividades en

la misma etapa

Diagrama de Operaciones

RECOMENDACIONES PARA LA ELABORACIN DE UN DIAGRAMA DE OPERACIONES

El analista tiene que plantear cuando estudia los eventos del diagrama de operaciones es "Por

qu?". Las preguntas tpicas que se deben hacer son:

Por qu es necesaria esta operacin?"

Por qu esta operacin se efecta de esta manera?"

"Por qu son tan estrechas estas tolerancias?"

Por qu se ha especificado este material?"

Por qu se ha asignado esta clase de operario para ejecutar el trabajo?"

El analista no debe considerar nada como cosa ya sabida. Debe hacer stas y otras preguntas

pertinentes acerca de todas las fases del proceso, y luego proceder a reunir la informacin

necesaria para contestar adecuadamente todas las preguntas, de modo que pueda establecerse

una mejor manera de hacer el trabajo.

Diagrama de Operaciones

La interrogante "Por qu?" sugiere de inmediato otras como "Cul?", Cul?", "Cmo?", "Quin?",

"Dnde?" y "Cundo?".

"Cul es la finalidad de la operacin?"

"Cmo podra efectuarse mejor la operacin?"

"Quin la podra realizar mejor?

"Dnde podra ejecutarse a ms bajo costo la operacin?"

"Cundo debe llevarse a cabo la operacin para que el manejo de materiales sea mnimo?"

Puede una instalacin reubicarse econmicamente para reducir las distancias recorridas?

Qu puede hacerse para reducir el manejo de materiales?

Cul es el equipo adecuado para manipulacin de materiales?

Cunto tiempo se pierde en llevar y traer materiales de la estacin de trabajo?

Se debera considerar el agrupamiento de productos en vez del agrupamiento de procesos?

Qu puede hacerse para aumentar el tamao de la unidad de material manipulado a fin de

reducir el manejo, el desperdicio y los tiempos muertos?

Cmo se podra mejorar el servicio de ascensores o elevadores?

Qu podra hacerse acerca de los pasadizos y pasajes para vehculos a fin de acelerar el

transporte?

Cul es la posicin ms apropiada como debe colocarse el material para reducir la cantidad de

manipulacin requerida por un operario?

Cmo podra utilizarse la entrega o traslado por gravedad?

Construccin de un Diagrama de Operacin de

Proceso

TIPO DE LNEA REFERENCIA

Lnea vertical Flujo o secuencia del proceso.

Lnea horizontal Entrada de materiales o de componentes.

La elaboracin de un diagrama sinptico es de la siguiente manera:

1.- Las operaciones o inspecciones de un proceso se deben enlistar en la secuencia adecuada para cada

componente en forma vertical de arriba hacia abajo.

2.- El componente ms importante, estar en el extremo derecho y los dems componentes tendrn un

espacio a la izquierda de este componente, dependiendo del momento en el que entren al proceso.

3.- Se debe incluir a la izquierda del smbolo los valores de tiempo para las operaciones o las inspecciones y a

la derecha del smbolo debe hacerse una breve descripcin de la operacin y de el departamento donde se

realiza as como para las inspecciones se debe anotar lo que se verifica, (cantidad, calidad o ambas) y en que

departamento se realiza.

4.- Para cada componente es importante hacer notar que el diagrama debe contar con la mayor cantidad de

informacin como sea posible pero sin detenerse en operaciones sin importancia, entre los datos que puede

contener el diagrama estn los de aleaciones o composicin de la material prima, forma, cantidad,

dimensiones, o estado fsico en el que se encuentre.

Aunque el diagrama de flujo de proceso (operacin) suministra la mayor parte de la informacin

pertinente relacionada con un proceso de fabricacin, no es una representacin objetiva.

Algunas veces esta informacin sirve para desarrollar un nuevo mtodo. Por ejemplo;

Antes de que pueda acortarse un transporte es necesario ver o visualizar dnde habra sitio

para agregar una instalacin o dispositivo que permita disminuir la distancia.

Es til considerar posibles reas de almacenamiento temporal o permanente, estaciones de

inspeccin y puntos de trabajo.

La mejor manera de obtener esta informacin es tomar un plano de la distribucin existente de

las reas a considerar en la planta, y trazar en l las lneas de flujo que indiquen el movimiento

del material de una actividad a otra. Una representacin de la distribucin de zonas y edificios,

en la que se indica la localizacin de todas las actividades registradas en el diagrama de curso de

proceso, se conoce corno diagrama de recorrido de actividades.

Diagrama de Recorrido

Diagrama de Recorrido

Es la representacin del diagrama de proceso (operaciones) en un plano,

donde se indica el recorrido y el descongestionamiento (si existe) durante el

proceso productivo, adems permite revisar la distribucin del equipo en la

planta. Existen dos tipos:

1. Tipo "Material": presenta el proceso segn los hechos ocurridos al

material.

2. Tipo "Hombre": presenta el proceso referidos a las actividades del hombre.

Mejora de Mtodos de

Produccin

Ing. Ana Mara Pizarro

Ing. Ana Mara Pizarro

Ing. Ana Mara Pizarro

DIAGRAMA DE RECORRIDO DE M.G.S.A MRMOLES REALIZADO POR EL EQUIPO 7, PARA

CONOCER EL REA DE TRABAJO

DIAGRAMA DE RECORRIDO DE M.G.S.A MRMOLES REALIZADO POR EL EQUIPO 7, PARA

CONOCER EL REA DE TRABAJO

PLANTA DE FABRICACION DE LADRILLO HUECO

Zona de cargue

de arcilla

Laminado 1

B. Transportadora

Laminado 2 y Prensa

Corte y

Cargue

Secanza

Horno

Bodega de

Almacenamiento

1

1

1

2 3 2 4 5

1

3

2

6

4 7

1

También podría gustarte

- Es Un Sistema Compuesto Por Elementos Fijos o MóvilesDocumento1 páginaEs Un Sistema Compuesto Por Elementos Fijos o MóvilesRicardo BerdugoAún no hay calificaciones

- Ética SENADocumento1 páginaÉtica SENARicardo BerdugoAún no hay calificaciones

- Ejercicio CalidadDocumento20 páginasEjercicio CalidadRicardo BerdugoAún no hay calificaciones

- La MetaDocumento3 páginasLa MetaRicardo BerdugoAún no hay calificaciones

- Cont242e Resistencia IBDocumento4 páginasCont242e Resistencia IBIván UsaguiAún no hay calificaciones

- Cementos Restring.Documento1 páginaCementos Restring.Wendy SantivañezAún no hay calificaciones

- CoachingDocumento7 páginasCoachingRicardo BerdugoAún no hay calificaciones

- Instalaciones Electricas (1) ResidencialesDocumento60 páginasInstalaciones Electricas (1) Residencialesmelfer-130393% (42)

- 220512directorio de Empresas Del Sector EléctricoDocumento15 páginas220512directorio de Empresas Del Sector EléctricoRicardo BerdugoAún no hay calificaciones

- Exp 7 Act 1 IV BimDocumento4 páginasExp 7 Act 1 IV BimCésarRolandoMamaniMamaniAún no hay calificaciones

- ModeladoSistemas 3er SemestreDocumento66 páginasModeladoSistemas 3er SemestreXochilh Cruz PerezAún no hay calificaciones

- Trabajo MonograficoDocumento14 páginasTrabajo MonograficoEsther PerezAún no hay calificaciones

- Manual PSeIntDocumento87 páginasManual PSeIntzulay2010Aún no hay calificaciones

- Semana #01 - Mapa de ProcesosDocumento51 páginasSemana #01 - Mapa de ProcesosJose Aldayr Alcalde MoralesAún no hay calificaciones

- 07 - 1 - Planeamiento Sistemático de Distribución 1Documento72 páginas07 - 1 - Planeamiento Sistemático de Distribución 1123Aún no hay calificaciones

- Taller Procesos CorregidoDocumento144 páginasTaller Procesos Corregidoalejandro gmAún no hay calificaciones

- Exposicion Gerencia PDFDocumento7 páginasExposicion Gerencia PDFSInamiAún no hay calificaciones

- Taller 2 - Organizar Archivo CentralDocumento3 páginasTaller 2 - Organizar Archivo Centralgerman odilio ruiz celisAún no hay calificaciones

- Envarillado CVG VenalumDocumento44 páginasEnvarillado CVG VenalumYaneth RodriguezAún no hay calificaciones

- Diagramas de FlujoDocumento3 páginasDiagramas de FlujoJackdor PegueroAún no hay calificaciones

- Instructivo Manuales de Procedimientos USAC Aprobado 2022Documento40 páginasInstructivo Manuales de Procedimientos USAC Aprobado 2022claudiaAún no hay calificaciones

- Problemas y AlgoritmosDocumento48 páginasProblemas y AlgoritmosrodrigoAún no hay calificaciones

- AlgoritmosDocumento23 páginasAlgoritmosLópez SebastiánAún no hay calificaciones

- Clases de ProgramaciónDocumento495 páginasClases de ProgramaciónPaul Elvis Rondinel ToscanoAún no hay calificaciones

- Guia8 DFDDocumento7 páginasGuia8 DFDLiliana TovarAún no hay calificaciones

- INFORMÁTICA II - Guía de Actividades Del AlumnoDocumento128 páginasINFORMÁTICA II - Guía de Actividades Del Alumnoluiszr26100% (3)

- Informática 2-2016Documento136 páginasInformática 2-2016cantor20000% (1)

- 01 Lecturas - Proyecto de DiseñoDocumento13 páginas01 Lecturas - Proyecto de DiseñoIsis RecamierAún no hay calificaciones

- Módulo 3Documento15 páginasMódulo 3Cesar BuendiaAún no hay calificaciones

- Logica Corte II 2020 II AmbDocumento2 páginasLogica Corte II 2020 II Ambalejandra0% (1)

- Guia de P+L Cana AzucarDocumento101 páginasGuia de P+L Cana AzucarKarina PinedaAún no hay calificaciones

- Tarea DSP Diagramas InvestigaciónDocumento4 páginasTarea DSP Diagramas InvestigaciónMelie BlueAún no hay calificaciones

- ET PPT SESION 02 2023-2 - TaggedDocumento43 páginasET PPT SESION 02 2023-2 - TaggedVictor SaldanaAún no hay calificaciones

- Trabajo Final - Operaciones Unitarias AgroindustrialesDocumento13 páginasTrabajo Final - Operaciones Unitarias AgroindustrialesErixon Medina francoAún no hay calificaciones

- Formulacion Mezcla Elaboracion Bloques Utilizando Material Reciclable PetDocumento88 páginasFormulacion Mezcla Elaboracion Bloques Utilizando Material Reciclable PetOra Ajc50% (2)

- ProgramacionDocumento13 páginasProgramacionZoe LemusAún no hay calificaciones

- 3.2 Prod Operat - Métodos Seleccionar y RegistrarDocumento82 páginas3.2 Prod Operat - Métodos Seleccionar y RegistrarSantiago Nuñez ArcayaAún no hay calificaciones

- (ACV-S04) Test 01 - ECV - PRINCIPIOS DE ALGORITMOS (4382)Documento5 páginas(ACV-S04) Test 01 - ECV - PRINCIPIOS DE ALGORITMOS (4382)edemsa tvAún no hay calificaciones

- Metodologia de Evalucion de Impacto AmbientalDocumento45 páginasMetodologia de Evalucion de Impacto AmbientalKarla OrtizAún no hay calificaciones