Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mantenimiento Industrial

Mantenimiento Industrial

Cargado por

Mirna Soledad Lopez MeloDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Mantenimiento Industrial

Mantenimiento Industrial

Cargado por

Mirna Soledad Lopez MeloCopyright:

Formatos disponibles

Ing.

Industrial 5 Semestre

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

1.1 EVOLUCIN DE LA CONSERVACIN INDUSTRIAL Desde el principio de la humanidad, hasta fines del siglo XVII, las funciones de preservacin y mantenimiento que el hombre aplicaba a las maquinas que utilizaba en la elaboracin del producto o servicio que venda a sus clientes, no tuvieron un gran desarrollo debido a la menor importancia que tenia la maquina con respecto a la mano de obra que se empleaba, pues hasta 1880 se consideraba que el trabajo humano intervena en un 90% para elaborar un producto y el escaso 10% lo hacia la maquina, por lo tanto la conservacin (preservacin y mantenimiento), que se proporcionaba a los recursos de las empresas, hasta ese momento era solamente una conservacin correctiva, debido a que las maquinas solo se reparaban en caso de fallo o paro importante; es decir solo se proporcionaban acciones correctivas teniendo en mente el arreglo de la maquina y no se pensaba en el servicio que esta suministraba. Conforme a la industria fue evolucionando debido a la exigencia del publico de mayores volmenes, diversidad y calidad de productos, las maquinas cada vez eran ms numerosas y complejas por lo que su importancia aumento con respecto a la mano de obra. Con la primera guerra mundial en 1914, las maquinas trabajaron a toda su capacidad y sin interrupciones, no solamente las ocupadas en la industria comn de los pases beligerantes, sino tambin las que hacan armas, vehculos y artefactos blicos, pues su funcionamiento era de vida o muerte; por ese motivo; las maquinas tenan mayor importancia y aumentaron en cuanto a nmeros y cuidados. En esta forma nace el concepto de mantenimiento preventivo, el cual en la dcada de los 20 se acepto prcticamente como una labor que, aunque onerosa, resultaba necesaria. Este procedimiento segua guardando un enfoque maquina y las reparaciones que se le hacan era con el criterio de que si la maquina funcionaba bien, este dara el servicio o producto adecuado. Aproximadamente 3 dcadas despus, a partir de 1950 y por el desarrollo de estudio de fiabilidad, la mente humano recapacito y determino, aunque no con una claridad difana, que una maquina en servicio siempre la integraban 2 factores: * La maquina propiamente dicha * Y el servicio que esta proporcionaba. Por ejemplo, si analizamos un foco apagado, veremos que solo est integrado por materiales tales como latn, vidrio o tungsteno, pero cuando se usa el foco aparece la luz, que ya no forma parte de este, sino que constituye el servicio que deseamos y para lo cual fue hecha esta mquina- por lo tanto, las tareas que debemos emprender para el cuidado de ambos (foco y servicio) son de 2 tipos: * A la maquina debemos limpiarlos, protegerlo, no sobrecargarlo es decir preservarlo para que nos dure en buenas condiciones el mayor tiempo posible * A la luz debemos vigilar que este dentro de los parmetros de calidad deseada, o si no tendramos que forzar a cambiar la maquina o el medio para obtener el servicio deseado. A raz de esta reflexin se desprende el siguiente concepto: el servicio se mantienen y el recurso se preserva La importancia de la maquina quedaba en segundo trmino, pues solamente era un medio para obtener un producto o servicio y que, en ltima instancia, la obtencin del mencionado servicio era la razn de ser de todo centro fabril o empresa en general. Por eso sucedi que los proveedores de todo tipo de maquinas para conquistar el mercado, hicieron estudios cada vez ms serios y profundos sobre fiabilidad y mantenibilidad, con objeto de que los usuarios de las maquinas tuvieran menos problemas en la preservacin de estas y que las labores de mantenimiento se minimizaran y fueran productivas (productive maintenance = pm) y no un gasto obligado, es decir un mantenimiento preventivo (maintenance preventive = mp). Esto dio lugar al nacimiento de grandes centros fabriles automatizados (industrias automovilsticas, de comunicaciones, de guerra, petroleras, etc.) Y se desarrollo lo que podamos decir una ingeniera de conservacin (preservacin y mantenimiento).

Ing. Industrial 5 Semestre

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

1950 puede tomarse como un parte aguas del pensamiento humano, en donde se relega a la maquina a ser un medio para conseguir un fin, el cual es el servicio que esta proporciona. En 1970 y a raz del nuevo pensamiento de mantenimiento productivo (pm), el japons seichi nakajima desarrollo el sistema tpm (mantenimiento productivo total), el cual hace nfasis en la importancia que tiene involucrar al personal de produccin y al de mantenimiento en las labores de mantenimiento productivo (pm); pues esto ha dado buenos resultados, sobre todo en industrias de punta. Tcnicas orientadas al: | Cuidados fsicos de la maquina | cuidado del servicio que proporciona la maquina | - 1914 | 1914 - 1950 | 1950 - 1970 | 1970 - ????? | Correctivo (mc) enfoque maquina | preventivo (mp) enfoque maquina | productivo (pm) enfoque al servicio que presta la maquina | productivo total (tpm) enfoque al servicio que presta la maquina | Solo se intervena en caso de paro o falla importante | con establecimiento de algunas labores preventivas | importancia de la fiabilidad para la entrega del servicio al cliente. Se busca la eficiencia econmica en el diseo de la planta | lograr eficiencia pm a travs de un sistema comprensivo y participativo total de los empleados de produccin y mantenimiento | Recordemos que 1880 se considero se considero que el trabajo humano intervena en la elaboracin de un producto o servicio en un 90% y el 10% era de la maquina. En la actualidad se tiene la tendencia de invertir esta relacin, ya que en algunos casos las maquinas interviene ms o menos un 90% y el resto lo realiza la mano de obra. Esto obliga a la empresa moderna a basar sus utilidades en la eficacia de la conservacin de sus recursos, por lo que es muy comn ver que, entre empresas que elaboran productos similares con maquinas y procedimientos similares, la que obtiene mejores resultado en calidad y precio de sus productos es aquella que ha logrado establecer un eficaz sistema de conservacin, No solamente la evolucin de la funcin conservacin se logra ver en los recursos fsicos y tcnicos de nuestra empresa; si no tambin en los recursos humanos. El empleado de conservacin bajo el enfoque arcaico de mantenimiento correctivo, se le considera un mil usos, pues debe ser un buen artesano prcticamente todas las tcnicas que se emplean en la empresa; tiene que saber principios de carpintera, electricidad, telefona, pintura, mecnica, fontanera, etc. Adems debe de estar capacitado para atender casi cualquier tipo de falla, con sus rudimentarios y variados conocimientos y con unos cuantos materiales y herramientas. Bajo el enfoque moderno, el personal de conservacin tiene necesidad de poseer profundos y especializados conocimientos, y no solo debe dominar su tcnica sino tambin la administracin de esta, ya que con el tiempo puede llegar a dirigir esta funcin desde altos niveles empresariales. Conclusiones El mantenimiento de equipos, infraestructuras, herramientas, maquinaria, etc. Representa una inversin que a mediano y largo plazo acarrear ganancias no slo para el empresario quien a quien esta inversin se le revertir en mejoras en su produccin, sino tambin el ahorro que representa tener unos trabajadores sanos e ndices de accidentalidad bajos. El mantenimiento representa un arma importante en seguridad laboral, ya que un gran porcentaje de accidentes son causados por desperfectos en los equipos que pueden ser prevenidos. Tambin el mantener las reas y ambientes de trabajo con adecuado orden, limpieza, iluminacin, etc. Es parte del mantenimiento preventivo de los sitios de trabajo. El mantenimiento no solo debe ser realizado por el departamento encargado de esto. El trabajador debe ser concientizado a mantener en buenas condiciones los equipos, herramienta, maquinarias, esto permitir mayor responsabilidad del trabajador y prevencin de accidentes. 2.- CONCEPTO DE SERVICIO Y SU CALIDAD Un servicio es el resultado de llevar a cabo necesariamente al menos una actividad en la interfaz entre el proveedor y el cliente y generalmente es intangible. La prestacin de un servicio puede implicar, por ejemplo:

Ing. Industrial 5 Semestre

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

una actividad realizada sobre un producto tangible suministrado por el cliente (por ejemplo, reparacin de un automvil); una actividad realizada sobre un producto intangible suministrado por el cliente (por ejemplo, la declaracin de ingresos necesaria para preparar la devolucin de los impuestos); La entrega de un producto intangible (por ejemplo, la entrega de informacin en el contexto de la transmisin de conocimiento); La creacin de una ambientacin para el cliente (por ejemplo, en hoteles y restaurantes). Caractersticas de los servicios Las caractersticas que poseen los servicios, y que los distinguen de los productos son: Intangibilidad: esta es la caracterstica ms bsica de los servicios, consiste en que estos no pueden verse probarse, sentirse orse ni olerse antes de la compra. Esta caracterstica dificulta una serie de acciones que pudieran ser deseables de hacer: los servicios no se pueden inventariar ni patentar, ser explicados o representados fcilmente, etc. Incluso medir su calidad antes de la prestacin. Heterogeneidad: (o variabilidad) dos servicios similares nunca sern idnticos o iguales. Esto por varios motivos: las entregas de un mismo servicio son realizadas por personas, a personas, en momentos y lugares distintos. Cambiando uno solo de estos factores el servicio ya no es el mismo, incluso cambiando solo el estado de nimo de la persona que entrega o la que recibe el servicio. Por esto es necesario prestar atencin a las personas que prestaran los servicios a nombre de la empresa. Inseparabilidad: en los servicios la produccin y el consumo son parcial o totalmente simultneos. A estas funciones muchas veces se puede agregar la funcin de venta. Esta inseparabilidad tambin se da con la persona que presta el servicio. Perfectibilidad: los servicios no se pueden almacenar, por la simultaneidad entre produccin y consumo. La principal consecuencia de esto es que un servicio no prestado, no se puede realizar en otro momento. Ejemplo un vuelo con un asiento vaci en un vuelo comercial. Ausencia de propiedad: los compradores de servicios adquieren un derecho, (a recibir una prestacin), uso, acceso o arriendo de algo, pero no la propiedad del mismo. Luego de la prestacin slo existen como experiencias vividas. Principios del servicio Para llevar a cabo un servicio son necesarias las bases fundamentales, es decir los principios del servicio los cuales pueden servir de gua para adiestrar o capacitar a los empleados encargados de esta vital actividad, as como proporcionar orientacin de cmo mejorar. Estas bases son los principios del servicio, los cuales se dividen en principios bsicos del servicio y principios del servicio a los clientes, los cuales se detallan a continuacin. Principios bsicos del servicio Los principios bsicos del servicio son la filosofa subyacente de ste, que sirven para entenderlo y a su vez aplicarlo de la mejor manera para el aprovechamiento de sus beneficios por la empresa. 1. Actitud de servicio: conviccin ntima de que es un honor servir. 2. Satisfaccin del usuario: es la intencin de vender satis factores ms que productos. 3. Dado el carcter transitorio, inmediatista y variable de los servicios, se requiere una actitud positiva, dinmica y abierta: esto es, la filosofa de todo problema tiene una solucin , si sabe buscar. 4. Toda la actividad se sustenta sobre bases ticas: es inmoral cobrar cuando no se ha dado nada ni se va a dar. 5. El buen servidor es quien dentro de la empresa se encuentra satisfecho, situacin que lo estimula a servir con gusto a los clientes: pedir buenos servicios a quien se siente esclavizado, frustrado, explotado y respira hostilidad contra las propias empresas, es pedir lo imposible. 6. Tratando de instituciones de autoridad, se plantea una continuidad que va desde el polo autoritario (el poder) hacia el polo democrtico (el servicio): en el polo autoritario hay siempre el riesgo de la prepotencia y del mal servido. Cuanto ms nos alejemos del primer polo, mejor estaremos. Principios del servicio al cliente Existen diversos principios que se deben seguir al llevar a cabo el servicio al cliente, estos pueden facilitar la visin que se tiene acerca del aspecto ms importante del servicio, el cliente. 1. Haga de la calidad un hbito y un marco de referencia.

Ing. Industrial 5 Semestre

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

2. Establecer las especificaciones de los productos y servicios de comn acuerdo con todo el personal y con los clientes y proveedores. 3. Sistemas, no sonrisas. Decir por favor y gracias no le garantiza que el trabajo resulte bien a la primera. En cambio los sistemas s le garantizan eso. 4. Anticipar y satisfacer consistentemente las necesidades del cliente. 5. Dar libertad de accin a todos los empleados que se tenga trato con sus clientes, es decir autoridad para atender sus quejas. 6. Preguntar a los clientes lo que quieren y drselo una y otra vez, para hacerlos volver. 7. Los clientes siempre esperan el cumplimiento de su palabra. Prometer menos, dar ms. 8. Mostrar respeto por las personas y ser atentos con ellas. 9. Reconocer en forma explcita todo esfuerzo de implantacin de una cultura de calidad remunerar a sus empleados como si fueran sus socios (incentivos). 10. Hacer como los japoneses. Es decir, investigar quines son los mejores y cmo hacen las cosas, para apropiarse de sus sistemas, para despus mejorarlos. 11. Alentar a los clientes a que digan todo aquello que no les guste, as como manifiesten lo que si les agrada. 12. Lo ms importante no deje esperando al cliente por su servicio, porque todo lo dems pasar desapercibido por l, ya que estar molesto e indispuesto a cualquier sugerencia o aclaracin, sin importar lo relevante que esto sea. 3.- CONCEPTO ERRNEO DEL MANTENIMIENTO INDUSTRIAL Cada da con mayor intensidad los fabricantes de mquinas ponen toda su ingeniera en asegurar que toda parte sujeta a esfuerzo y desgaste, se pueda reemplazar con facilidad y a un costo razonable. Es el departamento de mantenimiento de una empresa el que debe contar con la informacin necesaria para monitorear y predecir oportunamente cuando alguna parte de una mquina est acercndose al momento crtico en que necesitar reemplazarse para traer la mquina a condiciones comparables a cuando fue nueva. La oportunidad con que este reacondicionamiento se realice ser vital para evitar un dao mayor que, entonces s, haga la reparacin imposible o incosteable. Claro que en muchos casos el problema radica en la falta de informacin y comunicacin que permita a algunas otras personas en las reas de compras, finanzas, etctera, estar preparados para apoyar este nivel de mantenimiento profesional. Quizs algunas de esas personas no han comprendido an cunto les beneficia un buen mantenimiento de la planta para lograr sus objetivos personales. En el ambiente actual, con tanta competencia y presiones internas y externas, hoy ms que nunca es indispensable tomar en serio las actividades de mantenimiento. En muchas empresas a nivel mundial existe una equivocada apreciacin acerca de lo que puede significar para una empresa contar con un rea de mantenimiento de alto nivel. En la mayora de los casos se habla de que el mantenimiento genera un gran costo, sin retorno, para las organizaciones esto se debe a la falta de conocimiento del tema. El personal que labora en el departamento de mantenimiento, se ha formado una imagen, como una persona tosca, uniforme sucio, lleno de grasa, mal hablado, lo cual ha trado como consecuencia problemas en la comunicacin entre las reas operativas y este departamento y un mas concepto de la imagen generando poca confianza. Usando las tcnicas de PM, se desarrollaron horarios especiales para mantener el equipo en operacin. Sin embargo, esta forma de mantenimiento result costosa y a menudo se daba a los equipos un mantenimiento excesivo en el intento de mejorar la produccin. Se aplicaba la idea errnea de que "si un poco de aceite es bueno, ms aceite debe ser mejor". Se obedeca ms al calendario de PM que a las necesidades reales del equipo y no exista o era mnimo el envolvimiento de los operadores de produccin. Con frecuencia el entrenamiento de quienes lo hacan se limitaba a la informacin (a veces incompleta y otras, equivocada), contenida en los manuales. Sin embargo, este errneo concepto ha estado cambiando radicalmente.

Ing. Industrial 5 Semestre

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

Es cierto que el mantenimiento genera costos para las empresas pero los beneficios que se pueden obtener a partir de una buena administracin del mantenimiento suelen regresar a la empresa ms de lo que se invirti en el mantenimiento. Muchas empresas no saben el costo que tiene no contar con una buena administracin del mantenimiento, son muchas las prdidas que se pueden generar cuando los equipos y maquinas no tienen continuidad, eficiencia y productividad. La tendencia de mejora continua (kaizen) demuestra una y otra vez la importancia de mantener nuestros equipos a su mxima eficiencia para apoyar el esfuerzo en el resto de la cadena de valor. Es muy importante para el rea de mantenimiento el mantener una clara lnea de comunicacin con los proveedores de equipo, accesorios y partes de reemplazo. En los ms de los casos esos proveedores tienen personal especializado para responder a cualquier preocupacin que sus clientes puedan tener, sin embargo, la mayora de los usuarios permanecen en silencio. Como profesionales de mantenimiento, nuestro objetivo es utilizar todos los recursos a nuestro alcance: Los proveedores de equipo, de lubricantes, rodamientos, sellos, herramientas, tornillos, pinturas, filtros y mil artculos ms estn entendiendo cada da mejor la importancia de mantenerse competitivos a base de brindar a sus clientes un mejor servicio y ms pronta respuesta. Tomemos ventaja de esto y traigamos estos servicios a nuestras plantas para estar en el mbito de la clase mundial . CONSECUENCIAS DE UN CONCEPTO ERRNEO DEL MANTENIMIENTO INDUSTRIAL. Debido a que todava no existe un concepto claro de lo que es la conservacin industrial, y que existe confusin con las diferencias entre conservacin, preservacin y mantenimiento, se presentan las siguientes situaciones: * Perdida de esfuerzos a nivel mundial ya que no existe una filosofa del mantenimiento industrial. * Fricciones frecuentes entre las empresas entre el personal de produccin y de mantenimiento ya que posiblemente ninguno de los dos piensa en el cliente interno (operario de la maquina) y el externo (el que recibe el producto final) * El personal de mantenimiento confunde frecuentemente lo que es mantenimiento contingente con la conservacin programada (por falta de conciencia) y esto se traduce en prdidas de todo tipo para la empresa. * Uso del mismo personal en labores de mantenimiento contingente y de mantenimiento programado, cada uno tiene un campo de accin distinto * Dificultad para desarrollar un sistema de conservacin COMO CONFIRMAR LA EXISTENCIA DEL JUICIO ERRNEO Se sabe que ciencia es el conocimiento exacto y razonado de las cosas; por otro lado, la filosofa es el estudio racional del pensamiento humano desde el punto de vista del conocimiento y de la accin. La tcnica, por su parte, es el conjunto de procedimientos de un arte o ciencia. En base a lo anterior podemos sacar una conclusin acerca del concepto errneo de mantenimiento industrial dado que no tenemos un conocimiento cientfico al respecto y, por lo tanto, nuestra filosofa actual relativa al mantenimiento y, sobre todo, a la conservacin, al estar cimentada en bases equivocadas, nos procura una tcnica que, aunque til, debe ser mejorada MANTENIMIENTO INDUSTRIAL. Es un servicio que agrupa una serie de actividades cuya ejecucin permite alcanzar un mayor grado de confiabilidad en los equipos, mquinas, construcciones civiles, instalaciones. La labor del departamento de mantenimiento, est relacionada muy estrechamente en la prevencin de accidentes y lesiones en el trabajador ya que tiene la responsabilidad de mantener en buenas condiciones, la maquinaria y herramienta, equipo de trabajo, lo cual permite un mejor desenvolviendo y seguridad evitando en parte riesgos en el rea laboral. La necesidad de organizar adecuadamente el servicio de mantenimiento con la introduccin de programas de mantenimiento preventivo y el control del mantenimiento correctivo hace ya varias dcadas en base, fundamentalmente, al objetivo de optimizar la disponibilidad de los equipos productores.

Ing. Industrial 5 Semestre

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

Posteriormente, la necesidad de minimizar los costos propios de mantenimiento acenta esta necesidad de organizacin mediante la introduccin de controles adecuados de costos. Ms recientemente, la exigencia a que la industria est sometida de optimizar todos sus aspectos, tanto de costos, como de calidad, como de cambio rpido de producto, conduce a la necesidad de analizar de forma sistemtica las mejoras que pueden ser introducidas en la gestin, tanto tcnica como econmica del mantenimiento. Es la filosofa de la tecnologa. Todo ello ha llevado a la necesidad de manejar desde el mantenimiento una gran cantidad de informacin. OBJETIVOS DEL MANTENIMIENTO En primer lugar debemos mencionar que el fin principal del mantenimiento industrial es mantener un equipo da confiabilidad para la empresa y los operadores, cuya importancia es tal, que le permite obtener grandes volmenes de produccin con alto grado de calidad con tendencia a la excelencia. De aqu se pueden desprender algunos objetivos: I. Analiza las instalaciones y equipos de la planta, apoyndose en catlogos, planos, instructivo, conferencias y plticas con el personal que labora. Participan en esta actividad todo tipo de ingeniero que ingresa a la planta. El objetivo de esto es que nos aprendemos al mximo las funciones de los equipos que estn bajo nuestra responsabilidad. Los catlogos normalmente vienen en ingls y son los siguientes, segn el tipo de equipo o maquinaria que se trate: a. De montaje b. De operacin c. De produccin d. De mantenimiento e. De refacciones f. De lubricantes g. De problemas, fallas y soluciones II. Utilizar la totalidad y disponibilidad de las instalaciones y equipos de la planta. Este objetivo va dirigido a alcanzar el 100% de productividad en operacin de los equipos. III. Mantener en buen estado los equipos de trabajo de tal forma que se puedan cumplir los programas de produccin, conservando adems en buen estado todos los edificios, caminos, jardines, puentes, banquetas, talleres, almacenes y equipos de herramientas con los que se efectan los trabajos de mantenimiento y reparaciones mayores. IV. Efectuar programas de mantenimiento preventivo en todos los equipos y servicios generales que participan en la produccin de una planta, as como todo lo relacionado al confort de los trabajadores, calefaccin y aire acondicionado . Apoyndose en los instructivos sealados en el objetivo I. Tambin en la experiencia de los diferentes trabajadores. Algunos equipos son: a. Redes de alta tensin b. Redes de baja tensin c. Redes de alumbrado d. Redes de comunicaciones e. Redes de computadora f. Redes de agua cruda g. Redes de agua tratada h. Redes de vapor saturado i. Redes de vapor condensado j. Redes de vapor recalentado Las frecuencias para efectuar las diferentes actividades se apoyan en las recomendaciones del fabricante as como por la experiencia de los trabajadores, esto va de acuerdo al clima y medio ambiente. * Diario D * Semanal S

Ing. Industrial 5 Semestre

* Quincenal * Mensual * Bimestral * Trimestral * Semestral * Anual Q M 2M 3M 6M A

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

V. Mantener las buenas relaciones humanas con jefes, compaeros y subalternos. VI. Mantener en constante capacitacin al personal subalterno, dando el ejemplo. VII. Mantenerse actualizado con las innovaciones de los cambios tecnolgicos. TIPOS DE MANTENIMIENTO * Mantenimiento para Usuario En este tipo de mantenimiento se responsabiliza del primer nivel de mantenimiento a los propios operarios de mquinas. Es trabajo del departamento de mantenimiento delimitar hasta donde se debe formar y orientar al personal, para que las intervenciones efectuadas por ellos sean eficaces. * Mantenimiento correctivo Es aquel que se ocupa de la reparacin una vez se ha producido el fallo y el paro sbito de la mquina o instalacin. Dentro de este tipo de mantenimiento podramos contemplar dos tipos de enfoques: * Mantenimiento paliativo o de campo (de arreglo) Este se encarga de la reposicin del funcionamiento, aunque no quede eliminada la fuente que provoco la falla. * Mantenimiento curativo (de reparacin) Este se encarga de la reparacin propiamente pero eliminando las causas que han producido la falla. Suelen tener un almacn de recambio, sin control, de algunas cosas hay demasiado y de otras quizs de ms influencia no hay piezas, por lo tanto es caro y con un alto riesgo de falla. Mientras se prioriza la reparacin sobre la gestin, no se puede prever, analizar, planificar, controlar, rebajar costos. Los anteriores objetivos tienen como meta encontrar la excelencia en el cuidado de los equipos y tendrn siempre llegar a encontrar las siguientes metas: * Conservar los equipos como si fueran nuevos * Seguridad en los equipos y en los operadores trabajadores. * Operacin silenciosa. * Cumplir con los programas de produccin para estar dentro del objetivo fijado. Actualmente todo lo anterior queda involucrado dentro de los nuevos conceptos que relacionan al mantenimiento con la produccin, llamndose programas de mantenimiento productivo total . CONCLUSIONES La principal funcin de una gestin adecuada del mantenimiento consiste en rebajar el correctivo hasta el nivel ptimo de rentabilidad para la empresa. El correctivo no se puede eliminar en su totalidad por lo tanto una gestin correcta extraer conclusiones de cada parada e intentar realizar la reparacin de manera definitiva ya sea en el mismo momento o programado un paro, para que esa falla no se repita. Es importante tener en cuenta en el anlisis de la poltica de mantenimiento a implementar, que en algunas mquinas o instalaciones el correctivo ser el sistema ms rentable.

Ing. Industrial 5 Semestre

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

4.- CAUSA Y SOLUCIN DEL PROBLEMA Para empezar debemos entender que estamos equivocando los conceptos, dndole al mantenimiento el lugar que debe tener la conservacin. Uno de los mayores problemas que existen a nivel mundial es la correcta administracin del mantenimiento debido a la enorme cantidad de sistemas o definiciones, ya que cada empresa tiene sus propios conceptos y su propia nomenclatura. La Organizacin de las Naciones Unidas para el desarrollo Industrial (ONUDI) desde 1969 han desarrollado un programa para ayudar a los pases en vas de desarrollo, que consiste en el intercambio de conocimientos y prcticas de la ingeniera de mantenimiento por medio de diversas actividades, con un nico inconveniente, la falta de un vocabulario comn que obstaculiza el intercambio de experiencias. Este es, por lo tanto, el primer problema a resolver. Otro punto importante que ha sido detectado por la ONUDI es que se debe poner especial empeo en mejorar las actividades de administracin del mantenimiento y en fomentar un espritu consciente de la necesidad de este en todos los niveles. El recurso frente al servicio. El objetivo del personal de mantenimiento debe ser el de garantizar la continuidad del servicio dentro de los lmites de calidad prefijados, este es el punto esencial. El enfoque de mantenimiento debe dirigirse hacia el servicio y su calidad esperada, pues este es el fin ltimo, el cual se obtiene a travs de la mquina. Para distinguir plenamente la diferencia entre preservacin y mantenimiento consideremos lo siguiente: Siempre que estemos atendiendo un sistema abierto que nos est proporcionando un producto o servicio donde nuestro trabajo sea evaluar y reforzar la fiabilidad de sus eslabones estaremos haciendo labores de mantenimiento correctivo o preventivo y no de preservacin ya que nuestro objetivo es el de que el sistema contine prestando la calidad del servicio esperada. El hecho de habernos dado cuenta de que la fiabilidad del sistema baj hasta un punto crtico; ya que solamente una de las 3 mquinas (tarjetas electrnicas) que componen el sistema est trabajando bien y proporcionan el servicio dentro de los lmites aceptable de calidad. La accin de poner 2 nuevas tarjetas electrnicas (mquinas) para recuperar la fiabilidad perdida. El trabajo de arreglar en el taller las 2 mquinas descompuestas con objeto de tener los repuestos necesarios en el futuro. Los 3 trabajos son de mantenimiento preventivo ya que slo tienen que ver con el servicio y este an est dentro de la calidad. Todas aquellas labores que se hacen a refacciones, mquinas o sistemas que no estn en servicio, como limpiar, lubricar, cambiar o arreglar piezas, que tienen que estar preparados para ser usados en cualquier momento dichos trabajos son necesarios para conseguir que estos recursos cumplan con su costo de ciclo de vida (CCL), son trabajos de preservacin ya que solo tienen que ver con la mquina, y no con el servicio. Maquina y servicio Premisas: Se denomina mquina a todo artefacto capaz de transformar un tipo de energa en otro. Las mquinas nos proporcionan satis factores humanos (productos) que, en ltima instancia, deben calificarse como servicios. La mquina es un medio y el servicio es el fin, por lo que la razn de ser de las mquinas es el servicio que estas nos suministran. Mantenimiento del servicio. El concebir los recursos como un medio para conseguir un fin, nos permite orientar adecuadamente los trabajos que sobre ellos se realicen tendentes al mantenimiento del servicio que prestan. Es necesario acentuar que existe una relacin muy estrecha entre la mquina y servicio, pero nuestro enfoque debe dirigirse a este ltimo que, a fin de cuentas, es al que debemos mantener dentro de la calidad que deseamos. Grfica de control de calidad del servicio. Al considerar las ideas anteriores se puede trazar una grfica de control de calidad de servicio: Cuando la grfica de control incluye 3 puntos consecutivos en el tiempo que permanecen unidos al ptimo o la media (x) se dice que hay adherencia al valor central.

Ing. Industrial 5 Semestre

ADMINISTRACIN DE MANTENIMIENTO

Jos ngel Ramrez Pelez

Si existen 3 valores consecutivos que forman una lnea hacia el lmite de control superior o inferior se dice que hay una tendencia hacia el lmite correspondiente, lo cual debe atenderse porque puede llegarse a salir de los lmites y caer a un mantenimiento correctivo. Ver figura. Para conocer si determinado trabajo es de mantenimiento correctivo o preventivo, basta con preguntarse uno mismo: Que tipo y calidad de servicio espero de la mquina y cul es el nivel inferior y superior (margen) de dicha calidad? Estoy fuera del margen de calidad esperado? Si la 2 contestacin es positiva, se tendr un caso de mantenimiento correctivo, y si es negativa tendremos un caso de mantenimiento preventivo. La nueva filosofa de mantenimiento determina que solo hay 2 clases de mantenimiento industrial: Mantenimiento correctivo: es la actividad humana desarrollada en equipos, instalaciones o construcciones cuando, a consecuencia de alguna falla, han dejado de prestar la calidad de servicio esperada. Mantenimiento preventivo: es la actividad humana desarrollada en equipos, instalaciones o construcciones con el fin de garantizar que la calidad de servicio que estos proporcionan contine dentro de los lmites establecidos. Aqu cabe destacar la existencia de diversos tipos de este mantenimiento: peridico, progresivo, analtico, tcnico, predictivo, etc. Clasificacin de la conservacin: Causa Y Solucin Del Problema Mantenimiento Industrial Causa y solucin del problema. Objetivo: Comprobar la causa y emplear la nueva filosofa para la correccin este problema, formando las bases necesarias para estructurar La taxonoma de la conservacin industrial , con el fin de facilitar su comprensin. Para empezar debemos entender que estamos equivocando los conceptos, dndole al mantenimiento el lugar que debe tener la conservacin. Uno de los mayores problemas que existen a nivel mundial es la correcta administracin del mantenimiento debido a la enorme cantidad de sistemas o definiciones, ya que cada empresa tiene sus propios conceptos y su propia nomenclatura. La Organizacin de las Naciones Unidas para el desarrollo Industrial (ONUDI) desde 1969 han desarrollado un programa para ayudar a los pases en vas de desarrollo, que consiste en el intercambio de conocimientos y prcticas de la ingeniera de mantenimiento por medio de diversas actividades, con un nico inconveniente, la falta de un vocabulario comn que obstaculiza el intercambio de experiencias. Este es, por lo tanto, el primer problema a resolver. Otro punto importante que ha sido detectado por la ONUDI es que se debe poner especial empeo en mejorar las actividades de administracin del mantenimiento y en fomentar un espritu consciente de la necesidad de este en todos los niveles. Se determino que: El problema no radica tan solo en las operaciones de reparacin propiamente dichas, si no de las actividades de planeacin y administracin, tanto a nivel empresa como a nivel nacional. El mantenimiento no debe abarcar solamente las tareas efectuadas al pie de la maquinaria, cuando estas sufren averas. ITVH.

También podría gustarte

- Ficha Técnica Maquinas CacaoDocumento20 páginasFicha Técnica Maquinas CacaoFarley Zamudio100% (1)

- Trabajo Investigacion-Ergonomia.Documento5 páginasTrabajo Investigacion-Ergonomia.Wendy Estefania Saldivar CuervoAún no hay calificaciones

- D.F. 5. Informe-tecnico-VerificadorDocumento4 páginasD.F. 5. Informe-tecnico-VerificadorMarco SalasAún no hay calificaciones

- Mirage Magnum 30 InverterDocumento2 páginasMirage Magnum 30 InverterMireya Hortencia Sepulveda100% (1)

- Rio PilcomayoDocumento35 páginasRio Pilcomayojacobo choque riosAún no hay calificaciones

- Acopos Inverter S44Documento2 páginasAcopos Inverter S44Jack MaloneAún no hay calificaciones

- Smart DeskDocumento10 páginasSmart DeskDamaris GonzalezAún no hay calificaciones

- Portafolio Ing AmbientalDocumento23 páginasPortafolio Ing Ambientalapi-309195884Aún no hay calificaciones

- Tutorial Instalacion Icecast WindowsDocumento27 páginasTutorial Instalacion Icecast Windowspablito1100Aún no hay calificaciones

- Documento Sin TítuloDocumento29 páginasDocumento Sin TítuloCarlosElkind100% (1)

- Comportamiento Mecánico de Cerramientos de Fábrica de Ladrillo No Portantes Politecnico de ValenciaDocumento478 páginasComportamiento Mecánico de Cerramientos de Fábrica de Ladrillo No Portantes Politecnico de ValenciaMarco OrdoñezAún no hay calificaciones

- Programacion PHPDocumento24 páginasProgramacion PHPJULIAN SOLORZANOAún no hay calificaciones

- Enerpac Catalogo 2018 EspañolDocumento284 páginasEnerpac Catalogo 2018 Españolhegl100% (2)

- HEUIDocumento39 páginasHEUIGustavo Vargas100% (1)

- Experimento de Un Huevo en La BotellaDocumento2 páginasExperimento de Un Huevo en La BotellaMakita Herrera100% (1)

- Silabo EE443 ABET-2019-12 04Documento2 páginasSilabo EE443 ABET-2019-12 04jesus alainAún no hay calificaciones

- Ejercicios QuimicaDocumento12 páginasEjercicios QuimicaDarwin Andres Beleño GuillenAún no hay calificaciones

- Tipos de Balanzas Que ExistenDocumento2 páginasTipos de Balanzas Que ExistenJorge ReyesAún no hay calificaciones

- Prevencion de Riesgos en Servicios de LimpiezaDocumento8 páginasPrevencion de Riesgos en Servicios de LimpiezajuanAún no hay calificaciones

- UNIDAD 3 Diseno - BOCATOMA cONCEPTOS PDFDocumento58 páginasUNIDAD 3 Diseno - BOCATOMA cONCEPTOS PDFJulio Alvaro Loayza Paredes100% (2)

- DX210WDocumento20 páginasDX210WlmluisAún no hay calificaciones

- Rutero WGY667 6SEPTIEMBREDocumento1 páginaRutero WGY667 6SEPTIEMBRERonal RomeroAún no hay calificaciones

- Alcance SOLPED 2000001961Documento10 páginasAlcance SOLPED 2000001961joh_vargas-1Aún no hay calificaciones

- Tesis Sobre Aguas Residuales Cesar - Augusto - Tejada - ZapanaDocumento134 páginasTesis Sobre Aguas Residuales Cesar - Augusto - Tejada - ZapanaMeza G. CesarAún no hay calificaciones

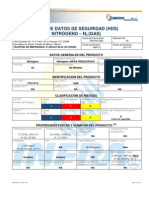

- Hoja de Seguridad NitrogenoDocumento5 páginasHoja de Seguridad NitrogenoMilux ArellAún no hay calificaciones

- UPN 2017. Trabajo Pre-Grado Analisis y Diseño de Vigas TDocumento45 páginasUPN 2017. Trabajo Pre-Grado Analisis y Diseño de Vigas TJuan Perez100% (1)

- Trabajo Práctico Equilibrio de RotoresDocumento6 páginasTrabajo Práctico Equilibrio de RotoresMarcos RodrigoAún no hay calificaciones

- Practicas Premiere Croma y MulticamaraDocumento3 páginasPracticas Premiere Croma y MulticamaraAlex MartinezAún no hay calificaciones

- RA8 019 Sistema Electrobarras FDocumento55 páginasRA8 019 Sistema Electrobarras FJavier Eduardo Vargas MorenoAún no hay calificaciones

- Producción de Aire ComprimidoDocumento29 páginasProducción de Aire Comprimidorazec100Aún no hay calificaciones