Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Estructura Metálicas Simples

Estructura Metálicas Simples

Cargado por

pink'n black emotional0 calificaciones0% encontró este documento útil (0 votos)

10 vistas30 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

PDF o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

10 vistas30 páginasEstructura Metálicas Simples

Estructura Metálicas Simples

Cargado por

pink'n black emotionalCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

Está en la página 1de 30

Capitulo 3

Efectos del esfuerzo

y de la temperatura

sobre las estructuras

metalicas simples

Los dlabes que se ilustran son los tfpicamente utilizados

én la aplicacién mas rigurosa en los aviones a reaccién modernos,

© sea la seccién de combustion de la turbina. Estas piezas

fundidas ilustran las recompensas al desarrollo cuidadoso de una

estructura apropiada para resistir la fractura. El dlabe de menor

resistencia (arriba) muestra una estructura de grano orientada

aleatoriamente. EI’ primer paso para mejorarlo (en medio)

consistié en hacer crecer los granos por medio de solidificacién

controlada de tal manera que se forme una estructura

columnar. Asi se evité la formacién de limites de granos en angulo

recto con el ejé del dlabe, ya que en este caso la riptura

se inicia en los limites de los granos. Finalmente, fue posible

eliminar dichos limites desarrollando un solo grano que tiene

orientada la direccién de maxima resistencia para soportar

la condicién de maximo esfuerzo. Los dlabes hechos en este

material (abajo) representan un gran avance en el diseio

de aviones a reacci6n.

En este capitulo estudiaremos el efecto del-esfuerzo

sobre las estructuras descritas en el’ capitulo 2. Veremos

que el esfuerzo produce deformaciones elésticas y plastics.

Finalmente, considéraremos los efectos combinados de esfuerzo.

| y temperatura.

Escaneado con CamScanner

60 —MATERIALES PARA INGENIERIA Y SUS APLICACIONES

3.1 Generalldades

Como ya hemos descrito la naturaleza de las estructuras metilicas, podemos avan-

zar y observar los efectos que tienen sobre ellas el esfuerzo y la temperatura. Estos

efectos son importantes por dos razones:

1, Para lograr que las partes tengan la forma requerida y obtener las propiedades

deseadas, utilizamos combinaciones de esfuerzo y calor en operaciones tales

como el laminado, conformacién, recocido y tratamiento térmico.

2. Durante su vida de servicio todas las piezas se someten a esfuerzo y, en muchos

casos también a temperaturas elevadas, como ocurre en el motor de un automé-

vil.

Consideremos primero los efectos del esfuerzo, luego los de la temperatura

y,finalmente, sus efectos combinados en los fenémenos denominados “fluencia

lenta” (creep) y “alivio de esfuerzo”. En este capitulo estudiaremos tnicamente

Jas estructuras de una sola fase (soluciones s6lidas) y en el Capitulo 4estudiaremos

la estructura de dos fases, que es mas compleja.

3.2 Efecto del esfuerzo en las estructuras metalicas

Si examinamos los objetos que nos rodean en nuestros hogares o en la calle, vemos

que la propiedad més titil de los metales es su facultad para resistir o: transmitir

esfuerzos. Hay docenas de ejemplos de este caso en un automévil. La estructura

y los parachoques resisten muchos esfuerzos impuestos y el tren: de potencia

transmite el esfuerzo de los pistones a las ruedas. En estos casos todas las partes.

se deforman un poco y luego retornan a su forma original cuando se retira el

esfuerzo. Esta es una deformacion eldstica, f

Otro efecto importante del esfuerzo sobre los metales es la deformaciéin per-

manente o pldstica. Si excedemos la carga apropiada en un automsvil, los resortes

de la suspensién pueden ceder permanentemente. Si estrelldmos-el auto. contra

un arbol, se deformard el parachoques. Esta facuitad para deformarse sin romperse,

es una caracteristica que sdlo se presenta en los metales y que nos permite confor-

mar ldminas y barras metalicas en las formas que queramos, tales como carrocerias

de automévil, columnas estructurales, vigas y alas de.aviones. En capitulos poste-

riores sobre los polimeros y los compuestos como la fibra de vidrio, observaremos

que se requieren procesos de manufactura diferente de los procesoé. utilizados

para los metales, :

Analizaremos estas caracteristicas vitales de la deformacién de los metales

sometidos a esfuerzos: deformacién eldstica y deformacién plastica.

Deformacién eldstica: primero revisemos los aspectos de la deformacién elds-

tica relacionados con la ingenierfa y luego estudiemos la relacion entre la estructura

y nuestras observaciones.

Un experimento de fisica elemental conocido consiste en suspender del techo

un cable largo de aceroy colgar en su extremo pesos cada vez mayores. La longitud

del cable crece proporcionalmente a la carga. Cuando ésta se quita, el cable regresa

a.su longitud original. En términos generales definimos el esfuerzo y la deformacion

de la siguiente forma:

Escaneado con CamScanner

eFECTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCFURAS METALICAS SIMPLES 61

carga

Esfuerzo deingenieria =o =

rea original de la secci6n transversal de! cable

P libra por pulgada

= —unidades: cuadrada (b/pulg#) 0 newtons por metro

Ao cuadrado (N/m*) o pascales (Pa; IN/m? = 1 Pa)

Deformacion de ingenieria = ¢=imbio_en Ia longitud i saces sin dimension: pulg/pulg o n/m

longitud original

Empleamos los términos esfuerzo de ingenieria y deformacién de ingenieria

porque posteriormente definiremos esfuerzo y deformacién verdaderos. En este

ejemplo de deformacién elastica, la diferencia entre los valores verdaderos y los

de ingenieria, es muy pequetia, Si calculamos el esfuerzo en el cable yla deformacion

producida, encontraremos la relacién:

5 + unidades:Ib/pulg? 0 Nim? 0 Pa

donde E se conoce como el médulo de elasticidad. Mientras tengamos cuidado

de no llegar a un esfuerzo muy alto, la deformacién sera principalmente elastica

y & ser una constante. £ posee un valor caracteristico para cada grupo dé mate-

riales. Por ejemplo, £ = 30 x 10° Ib/pulg? (2.07 x 10° MPa)' para todos los aceros

y 10 * 10° Ibypulg® (0.69 x 10° MPa) para aleaciones de aluminio. El médulo se

relaciona basicamente con el enlace entre los 4tomos.

Esta es la vision macrosc6pica de la deformacién eldstica y puede parecer

demasiado simple. Vayamos al otro extremo y probemos un solo cristal de hierro,

en lugar del cable que acabamos de exponer, el cual contiene miles: de granos.o

cristales.

Si sometemos ese solo cristal a esfuerzos en diferentes direcciones del cristal,

obtenemos valores muy diferentes a 30 millones de libras por pulgada (2.07 x 10

MPa), asi: ;

Direccién del cristal (111] [100]

E(10'lb/pulg’): 41 18

EQOMPa) 2.83 124

_.. Aunque 'esto puede parecernos sorprendente a primera vista, recordernos que

en las estructuras BCC (hierro a la temperatura ambiente), el empaquetamiento

atémico es mds denso en (111), que es la direccién de maximo E. Seria de esperar

que las fuerzas interat6micas fueran las mayores en esta direccién y, por lo tanto,

que el esfuerzo requerido para producir una deformacién determinada, fuera el

mayor.

4Cémo podemos explicar el valor, practicamente constante, de 30 x 30° Ib/pulg?

(2.07 x 10° MPa) para el acero? Este valor lo obtenemos cuando existen muchos

cristales de orientaciones diferentes y nuestras mediciones dan el valor promedio.

+ Libypulg? = 6.9 x 10” Nim? = 6.9 x 10+ MN/m? = 7203. x 10+ Kg/mm? (MIN = meganewton).

1 MPa = 1 MN/m® (MPa = megapascal).

Escaneado con CamScanner

G2 MATERIALES PARA INGENIERIA Y SUS APLICACIONES

Ocasionalmente se presentan excepciones importantes que hacen necesario que |

recordemos las caracteristicas de un solo cristal. Veamos algunos ejemplos:

Se fundio un cierto nimero de dentaduras postizas idénticas de vitallium, que |

es una aleacion de cobalto y se las sometié a un ensayo de deflexidn bajo esfuerzo

constante. Se obtuvieron diversas deflexiones aunque las secciones transversales

eran las mismas. Se vio que, debido a que las secciones transversales eran tan

delgadas, solamente se encontraban uno 0 dos granos en la regién del mayor

esfuerzo. Puesto que el médulo E varia de acuerdo con la direccién en un grano, |

la orientaci6n de estos granos determina la cantidad de deflexién.

En algunos casos se quiere producir una pieza con los cristales orientados en |

una sola direccién. Esto se conoce como desarrollo de orientacién preferida. Un 4

ejemplo excelente est en la produccién de l4minas de acero para transformadores _

con lo que se denomina una textura cibica. Empleando un proceso especial se 4

alinean las direcciones <100> del hierro BCC en el plano de la lamina. En este

caso la facilidad de magnetizacién, como el médulo, varia con la direccién en el

cristal. Asi, cuando las laminas para transformadores se estampan de aquellas que

tienen esta orientacién preferida, las pérdidas por histéresis (pérdidas de energia

ética que se manifiestan en forma de calor) son menores en la parte terminada.

Un tercer ejemplo es el proceso que se ha desarrollado para fundir dlabes con |

propiedades direccionales controladas para turbinas de gas de aviones, en tal forma. :

que su mayor resistencia esta en la direcci6n en Ja que es mayor el esfuerzo de |

operacién. (Véase la fotografia al comienzo del capitulo 3).

3.3 Deformacién plastica, deformacién

permanente, deslizamiento

Acabamos de describir la deformacién eldstica empleando el caso del experiment

de fisica en el cual suspendimos un cable del techo y lo cargamos con pesas en. |

el extremo. Ocasionalmente, un estudiante con inventiva le cuelga un peso mucho. |

mayor y encuentra que: (1) la extensién en longitud és mayor de lo que podria

esperarse de la ecuacién « = o/E, y que (2) cuando se quita la carga, el cable no, |

regresa a su longitud:original. La porcion de la deformacién total bajo carga qu

“no desaparece cuando ésta se retira, se denomina deformacién plastica o perm

nente. Veamos ahora qué ocurre dentro de la estructura durante la deformacion:

plastica.

3.4 Esfuerzo cizallante critico en la deformacién plastica

Para ilustrar cémo ocurre la deformacién plastica, supongamos que formamos

algunos cristales sencillos de zinc en forma de barras. Esto puede hacerse simple- |

mente fundiendo el zinc en un tibo de ensayo en un horno vertical y sacdndolo-#

Jentamente por la parte inferior del horno. Si somos cuidadosos, cuando comienza {

a enfriarse el zinc, se formara un solo cristal y el resto del metal se solidificard |

teniendo a éste como nucleo. De esta manera formamos un solo cristal en forma |

de barra. Después de romper el vidrio del tubo, sujetamos los extremos de las-

barras en una maquina de tracci6n y tensionamos hasta que ocurra una deformacion

Escaneado con CamScanner

EFECTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS SIMPLES 69

permanente apreciable. Habra diferencias grandes entre (las) probetas en relacién

con el esfuerzo axial que se requiere para producir esta deformacién permanente.

Sin embargo, en todos los casos el flujo ocurre por un movimiento cizallante

_ Gamado “destizamiento”) en los planos {0001}. Las probetas que requieren el

menor esfuerzo para que ocurra el deslizamiento (flujo plastico) son aquellas que

tienen tanto la normal a los planos {0001}, como las direcciones <110> a 45° del

eje de la probeta. ‘ .

Para explicar esto necesitamos una derivacion simple pero muy importante. ——

Consideremos la barra de la Fig. 3.1a que corresponde a un cristal de zinc. Por

medio de rayos X localizamos la orientacién de los planos {0001}, tales como Aa.

Los planos {0001} son los planos basales de la estructura HCP en el cristal de la

barra. Se observara que el deslizamiento ocurre en estos planos y en la direccién

(110).

Primero buscamos la componente de la fuerza en el plano de deslizamiento.

Esta es F cos A. El esfuerzo cizallante en el plano de deslizamiento seré esta fuerza

dividida por el area Ap. Luego, por trigonometria, Ag puede relacionarse con el

Area conocida Ay; A = A,/cos ¢. Por lo tanto el esfuerzo cizallante 7 es:

F

“Ar 608 A cos g = o cos A cos @

1

Si tomamos los diferentes esfuerzos axiales que se requieren para producir

deslizamiento, asi como las medidas angulares y calculamos, en cada caso, el

esfuerzo cizallante, obtendremos el mismo valor (con un margen de error experi-

mental). Este es el esfuerzo cizallante critico t.. Cuando @ = A = 45°, el maximo

esfuerzo cizallante se obtiene de un esfuerzo axial determinado.

Finalmente tenemos la respuesta al comportamiento inesperado de los granos

de cobre en la barra de la Fig. 22. Aunque el deslizamiento ocurri6, én algunas

regiones apartadas de la region de maximo esfuerzo de traccién, éstas eran regiones:

de maximo esfuerzo cizallante calculado. O sea que debido a la orientacién favo-:

rable de estos granos, se alcanz6 el 7, antes que-en otros granos.

Direccion

de deslizamiento

Plano de

deslizamiento

(Area Az)

Plano (0001)

Escaneado con CamScanner

64 MATERIALES PARA INGENIERIA Y SUS APLICACIONES

En metales hexagonales compactos, el deslizamiento ocurrié en los planos 4

{0001} y en las direcciones <110>. Como se muestra en la Figura 3.16, estan

involucradas tres direcciones y un plano. Definimos un plano y una direccién de

deslizamiento en el plano, como un sistema de deslizamiento; por lo tanto, el

magnesio tiene tres sistemas de deslizamiento a la temperatura ambiente. El sistema

de deslizamiento esta casi siempre compuesto de los planos con mayor densidad

atémica (empaquetamiento mas compacto) y de las direcciones con mayor densi-

dad lineal. En los metales FCC, los planos {111} y las direcciones <110> Megan’ |

EJEMPLO 3.1 [Cll Un investigador prepara cuatro cristales sencillos de magnesio

en forma de cilindros de la misma Area de seccién transversal. Encuentra que

se requieren diferentes esfuerzos axiales para producir deformacion permanente

(0.2% de deformacién plastica). Mas aun, por medio de rayos X el investigador

determina la orientacion del plano de deslizamiento y la direccién del desliza- | |

miento en relacién con el eje. |

{Se deberan las diferencias en el limite de fluencia a imperfecciones en los ||

cristales? ¢Cudles son los esfuerzos cizallantes criticos? Los datos son los si- | |

guientes:

Estuerzo de fluencia,

Cristal gimm? Oo. 4 i

rt 200 45° 5a? i

2 230 30°66? i

3 400 60° 68° a

4 4000 70° (76° 4

he

RESPUESTA 4

4

4

FIA x (cos@) x (cosh) = 1,, gimm 4

1 200 0707 = 0.887 + i

2 200 0.865 = 0.407 ai

2 400 0.500 © 0.407 a

4 4000- 0.942 © g242 a3

Los esfuerzos cizallantes criticos son los mismos (con margen de error

experimental) y son las diferencias en orientacién y no las imperfecciones las

que causan las variaciones en la resistencia a fluencia.

§

a su maxima densidad y no existen excepciones a esta regla. En los metales BCC,

la caracteristica importante es queilas direcciones <111> son mas compactas y !

el deslizamiento siempre ocurre en estas direcciones. No existe un plano de maxima

densidad de empaquetamiento y por lo tanto, son involucrados un cierto nimero

de planos tales como el (110). En los metales HCP la relacion c/a (véase Fig. 2.12) |

nunca tiene el valor ideal de 1.633; y cuando este valor es menor que 1.633; pueden

deslizar planos diferentes a los {0001}. 4

Escaneado con CamScanner

t

|

gFECTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS SIMPLES 65

Figura 3.2 Formacién de una macla en una red tetragonal por medio de un cizallamiento

uniforme de los étomos paralelos al limite de macia. Las lineas punteadas representan la red

antes del maclaje. Las lineas negras representan la red después del maclaje. (H. W. Hayden, W.

G. Moffatt'y John Wulff. The Structure and Properties of Materiais, Vol. 3: Mechanical Behavior, John Wiley,

New York, 1965, Fig. 5.10, P. 111, By permission of John Wiley & Sons, Inc),

3.5 Maclaje

. Otro tipo de deformacién plastica se lama maclaje. Este; es especialmente impor=

tante en los. cristales hexagonales ya que el deslizamiento. normalmente puede:

darse en un solo plano, (0001). Si este plano es normal al eje de la probeta, no

hay esfuerzo cizallanie, y si el fendmeno de maclaje no pudiera suceder; se presen-

taria una fractura fragil. La diferencia esencial entre las dos clases de deformacién

plastica es que en el deslizamiento cada dtomo en un lado del plano de deslizamiento

se mueve una distancia constante, mientras: que en el maclaje el movimiento es

proporcional a la distancia del limite de macla (Fig: 3.2). El maclaje es més comtin

en metales. BCC y HCP y puede suceder'mas rapidamente que el deslizamiento.

Por lo tanto, cuando ocurre una carga por impacto, encontramos frecuentemente:

maclaje formado mecénicamente en vez de bandas de deslizamiento. Ei las estruc-

turas FCC generalmente se forma maclaje-sélo por calentamiento (recocido) de

las estructuras trabajadas en frio (Fig. 3.24).

Las diferencias entre el deslizamiento y el maclaje son a-veces dificiles de

comprender: La Figura 3.3, muestra dos.cristales sencillos después de la deforma-

cién plastica. En la Figura 3.3a la deformacién es por deslizamiento. Cada plano,

con un espesor de aproximadamente 1000 atomos, se mueve una cantidad integral

con relacion a un plano adyacente. El movimiento es andlogo a aquel-que sucede

cuando se colocan las manos por’encima y por debajo de un juego de cartas y

luego se mueven en direcciones opuestas.

La Figura 3.38, ilustra la deformacién por raclaje. Los atomos se mueven una

distancia proporcional ala distancia de sus limites de macla.-La capa de atomos

entre los limites se denomina macia mecdnica.

Escaneado con CamScanner

yr

6G MATERIALES PARA INGENIERIA Y SUS APLICACIONES

F F

‘ x Alargamiento porcentual en la fractura % % = Jongitud inicial «= UM + = y— 1,Vy X 100, en donde, = longitud final yy = longitud ini é wana ar Sanaa Reduccién porcentual de drea (estriccién) én la fractura 2, INFGRUACION 6 = (Ay — Any X 100, en donde Ay = Area inicial y Ay = Area final \ Mananit * fl esfuerzo de ruptura, o sea el valor del esfuerzo de ingenieria-cuando ocurre la fractura, se anota pero no se incluye en las especificaciones para materiales ductiles. En materiales frdgiles es dificil distinguirlo de la resistencia a la traccién. El médulo de elasticidad se utiliza para calcular la deflexion bajo carga de una pieza determinada. Por ejemplo, un cigitefial se deflectar4 una cierta cantidad entre los cojines y por lo tanto se deben dejar tolerancias adecuadas. Asi mismo, un material de la misma resistencia no puede sustituirse por otro, sin tener en cuenta su médulo de elasticidad. Por ejemplo, un cigiiefial de aluminio sufrir: una deflexi6n tres veces mayor que la de uno de acero, debido a que su:médulo-es de 10 X 10° Ib/pulg? y no de 30 x 10° Ib/pulg®. Es importanté recordar que el médulo no cambia con-la resistencia, es. decir, no varia significativamente dentro de una familia de aleaciones. (Véase la Fig. 3.6a. y la Tabla 3:1). ae La ‘resistencia a la traccién es un indice de la calidad del’ material: No se utiliza mucho en el disefio para materiales duictiles, ya que éstos han sufrido una deformacién plastica considerable 'cuando se alcanza esta capacidad maxima de soportar carga. Sin embargo, es una buena fora’ de’ hallar defectos; ya’qtie si existen fallas 0 inclusiones nocivas, la barra noalcanzaré el mismo esfuerzo maximo de‘ un material de alta‘ calidad. iste Ea. resistencia: a la fluencia es el valor mas importante en disefio. Se requiere explicar el significado de las palabras “desplazamiento’del 0.2%”. Cuando se somete a carga la probeta de traccién, se presentan dos tipos de ‘deformacién: eldstica'y plastica. Como lo anotamos anteriormente, la deformacién eldstica desaparece al retirar ld carga, mientras que permanece la deformacion:plastica causada:por la deformacién’ permanente debida al deslizamiento: Anos atras se‘creia que la barra se comportaba en forma: elastica hasta cierto punto:llamado puntode fluencia, y que:de ahi en adelante comenzaba la deformacién plastica. Sin embargo, hoy en dia, después de cuidadosas mediciones de deformacién y de observaciones micros- cépicas del deslizamiento, sabemos que la deformacion plastica comienza con esfuerzos muy bajos. Entonces nuestra pregunta debe ser: ,cuanta deformacion permanente (alargamiento plastico) puede tolerar el-disefiador? El porcentaje de deformacién permanente que puede tolerar el resorte de una bascula delicada es diferente, a aquel que toleraria el brazo de una pala mecanica. Engpero, una defor- macion: plastica. de! 0.2% puede'tolerarse en la mayoria de los usos de la ingenieria. Este esfuerzo al cual ocurre esta deformacién plastica se llama resistencia:-a la Jtuencia del 0.2% en el cual esto ocurre. Para calcular estos valores utilizamos el siguiente procedimiento: (Fig: 3:60). Primero, a partir del origen, Se mide sobre el eje ¥ una:deformaci6n unitaria de Escaneado con CamScanner MATERIALES PARA INGENIERIA Y SUS APLICACIONES: Tabla 3.1 MODULOS DE ELASTICIDAD PARA VARIOS MATERIALES METALICOS Médulos de elasticidad * Material Ibfpulg? x 10° Todos los aceros, aleados y no aleados 30 Aleaciones de niquel 26 a 30 Aleaciones de cobre 15a 18 Aleaciones de aluminio 10 ait Aleaciones de magnesio 65 Hierro’ fundido, dependiendo de la cantidad-y tipo de grafito 15 a 22 Hierro dictil, dependiendo de la cantidad de grafito 22a 25 Hierro maleable, dependiendo de la cantidad de grafito 26 a 27 Molibdeno a * Multiptique lb/pulg? por 6.9 x 107° para obtener MPa 0 por 7.03 x 10” * para obtener kgénm?. 0.002 (0.2% de deformacién). Luego, se traza una recta a través de este punto,. paralela a la seccién recta de la.curva esfuerzo-deformacién hasta intersectar la curva. -Este punto: de interseccién nos da el valor de la resistencia a la fluencia que es de 40 000 Ibs/pulg? (276 MPa) para el_material-graficado en la Fig. 3.6b. La logica de esta construccién esta en que si seguimos los procedimientos normales de ensayo con una probeta de traccién hasta este punto y luego le quitamos la * carga, obtendremos una deformacién permanente de 0.2%, que es. tolerable en la mayoria de los casos. En general, para hallar la cantidad de deformaci6n eldstica y permanente:en. cualquier punto de la curva esfuerzo-deformacién, trazamos una linea paralela a.la seccién recta del eje de-deformacién, como lo muestra:la Fig. 4 3.6b. La deformacién total en A es de aproximadamente 0.0033 pulg/pulg (m/m), © el componente elastico €q, es de 0.0013 pulg/pulg (m/m) y el componente plastic €,1 €8-de 0.002 pulg/pulg (1m/m). En aquellos casos.en los cuales.se puede tolerar menos deformacion plastica, se especifica una resistencia a la fluencia del. 0.1% 0. menor. “ i 4 _ En otras aleaciones, tales como las de, cobre, aluminio y. magnesio; la grafica de: esfuerzo-deformacién comienza a curvarse con esfuerzos bajos. En este caso, la resistencia de fluencia-generalmente se especifica como el esfuerzo para el cual se presenta una deformacién total del 0.5% y se lee directamente de la grafica © como la suma de los componente eléstico y plastico. El porcentaje de alargamiento en la fractura tiene varids propésitos. Es, posiblemente, un menor indice de la calidad que la resistencia a la traccién, porque si hay inclusiones 0 porosidades, el alargamiento disminuye drasticamente. Segun- do, el alargamiento multiplicado por la resistencia a la traccion nos da un indice de-tenacidad a baja rata de deformacién. El. acero mas tenaz que se consigue es el acero Hadfield al 12% de manganeso, que se utiliza en las carrileras de ferrocarril, en piezas de seguridad y en molinos.de minerales, como lo veremos en el Capitulo 6. Este tiene un alargamiento mayor del 40% y una resistencia a la traccién. de 100 000 tb/plg* (690 MPa). Debemos anotar la distancia entre puntos sobre la cual se calcula el porcentaje de-alargamiento. Escaneado con CamScanner grECTOS CEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS simpLes 71 Elporcentaje de reducci6n en érea es importante en el proceso de deformacion como es el caso del laminado. Observe que se especifica el porcentaje de reduccion (es decir, disminucién) y no el porcentaje de cambio. Si somos consistentes con nuestra definicién de porcentaje de cambio, el valor final seria un niimero negativo y no positivo. : : ‘ : : Como ejemplo, supongamos que el area original es igual a 0.20 pulg? y el drea final es 0.10 pulg?. 0.10 — 0.20; %cambioen érea = f oan Dx 100 = —50% + (0.10 - 0.20) % reduccién (o disminucién en 4rea) = om) x 100 = +50% EJEMPLO 3.2 [CII Los siguientes datos se obtuvieron para una aleacién de aluminio de alta resistencia, Haga el grafico de la curva de esfuerzo-deformacion de ingenieria. Se utilizd una probeta de traccién de 0.505 pulgadas de diémetro con una distancia entre:puntos de:2 pulgadas. La carga y la longitud se obtuvie- ron experimentalmente, mientras que el esfuerzo y la deformacién se obtuvieron por calculo. . Esfuerzo, —_Longitud entre Carga, Ib Ib/pulg? puntos, pulg : Deformacién 0 0 2.0000' o 4000 20000 2.0041 0.002 8.000 , 40000" * 20079 + 0.004 10000 50.000 2.0103 0.005 12000 60.000 ~ 20114 0.006 130000 65000 2.0142 0.007 Aye 14.000 70.000 : »., 2.0202 ooo \.% 16000" 20.000 2.0503 0.025 16000 (méximo} 80000 2.0990 0.050 Anz : 15600 (fractura) 78.000 21340°° 0.067 Calcule el médulo de elasticidad, la resistencia a la fluencia del 0.2%, el porcen- taje de elongacién y el porcentaje de reduccién de area. Los diametros en la carga maxima y la fractura son de 0.485 pulg y de 0.468 pulg respectivamente. RESPUESTA Los datos de la carga se convierten en esfuerzo al multiplicar por 5, ya que ei rea de una probeta para ensayo de traccidn de 0.505 pulgadas de didmetro es de 0.2 pulgadas*. Luego, se elabora la grafica como lo vemos en la Fig. 3.7. Nétese que para obtener el médulo de elasticidad y la resistencia a la fluencia, utilizamos una escala més ampliaen el eje de x. Escaneado con CamScanner 72 MATERIALES PARA INGENIERIA Y SUS APLICACIONES EJEMPLO 3.3 [C/] Suponga que tenemos una barra rectangular de 1 pulg x 0.5 pulg x 10 pulg (25.4 mm x 12.7 mm x 254 mm) de longitud, de la aleacién de aluminio del Ejemplo 3.2. La barra est fija en un extremo y se coloca una carga de 35 000 Ib (156 250 N) en el otro extremo. La barra sufre un aumento en fongitud, Determine el esfuerzo, los componentes elastico y pldstico de la defor- macién y la longitud de la barra bajo la carga. Esfuerzo MPa Ib/pulg? oo S00 Resistencia a la traccién = 80 000 Ib/pulg* ey i! (552 MPa) | Resistencia a la fluencia 450 al 0.2 por ciento = 68 000 Ib/pulg? (0.002 deformacién (469 MPa) 400 60000 permanente) 10x 10 Ib/pulg? ssa. (6.9 x 10# MPa) Elongacién porcentual = 0.067 x 100 = 6.7 por ciento oof en probeta de 2 pulg de longitud 10 000) sok Reduccién porcentual de érea = */8(0.505}—x/4O868) x 99 = 14.19 ob oO 00005 0010 0.02 0.03 0.04, 0.05,0.06.0.07 Deformacién nominal, puig/pulg o.m/m Figura 3.7 Curva esfuerzo-deformacién. (Véase Ejemplo 3.2). RESPUESTA fuerza 35 000 Ibs Esfuerzo ———— = 70.000 Ib/pulg? (483 MPa) area t-pulg. x 0.5 pulg Para este esfuerzo,.la deformacién total es de 0.010:pulg/pulg (Ejemplo 3.2] Por lo tania, la iongitud de la barra Hajo-cargaés. ses i 10.0 pulg +:10.0 pulg x 0.010 pulg/pulg = 10.10 puig (256.5mm) Escaneado con CamScanner eFeCTOS DE! 1L ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS SIMPLES 73" Cuando la barra se descarga, el esfuerzo sigue una linea recta que depende del modulo de elasticidad E. En consecuencia, podemos calcular el componente elastico de la deformacion. esfuerzo 70 000 Ib/pulg? = | ee E 10 x 108 Ib/pulg? Luego trot = eat * Epi €p) = 0.010 — 0.007 = 0.003 eldstico de la deformacién no es fijo. Depende del valor del esfuerzo aun después de que comienza la deformacién plastica. Esta es una consideracién importante en los procesos de deformacion plastica, como por ejemplo, cuando se conforma un guardafango, en donde debemos conocer la accion de recuperacién eléstica, si queremos controlar las dimensio- nes finales). (Nétese que el componente 3.7 Relaciones entre esfuerzo verdadero- deformacion verdadera Las curvas de esfuerzo verdadero-deformacién verdadera se utilizan mas en desa- rrollo e investigacion que en ensayos de rutina puesto que los datos son mds dificiles de obtener y dibujar que el esfuerzo y deformaci6n de ingenieria. Aqui analizaremos las caracteristicas basicas y proporcionaremos material adicional en la seccion de problemas. El esfuerzo real es facil de comprender puesto que se ajusta exactamente a la definicién real de esfuerzo. carga “== 0 rea instantanea verdadera Cuando se calculé el esfuerzo dé ingenieria, se utiliz6 siempre el area original. El 4rea disminuye poco mientras transcurre el ensayo en él intervalo eldstico, pero disminuye considerablemente en el intervalo plastico. Para obtener el esfuerzo verdadero debemos'medir el didmetro a intervalos diferentes’ durante el énsayo. La deformacién verdadera es un concepto ligeramente mas complejo. Supon- gamos que estiramos la distancia entre puntos de la barra de 2 pulgadas a 3 pulgadas. Ahora estiremos la barra 0.1 pulgadas adicionales. En la definicién de deformacién de ingenieria la deformacién adicional seria AU/lp, 0 0.1/2. Sin embargo, si consideramos que la deformacién es la variacion en longitud dividida por la longitud en ese momento, la deformacién adicional sera de 0.1/3.05, tomando 3.05 como la longitud promedio durante la deformacién adi- cional. Por lo tanto, para obtener la deformacién verdadera necesitamos sumar una serie de Al divididos por la longitud en el momento de producir ese Al, La solucién la hallamos con ayuda del cdlculo, y es: Escaneado con CamScanner WP74 — materiaces PARA INGENIERIA Y SUS APLICACIONES Debido a la conservacion del volumen, esta expresién es equivalente a i =D) se = Ln = 23 log, A A oi Notese que utilizamos los simbolos o = esfuerzo de ingenierfa, ; = esfuerzo verdadero, « = deformacién de ingenieria y ¢, = deformacion verdadera. En la Fig. 38 se muestra una curva tipica. 140 Fractura Curva de esfuerzo verdadero-deformacién verdadera Curva de esfuerzo-deformacién nominal Fractura Esfuerzo real o nominal (Ib/pulg?) x 10° 10 20.-30,,40, 50 60, 70 80 9 100 Deformacién real o nominal (pulg/pulg o m/m) x 107 Figura mparacién entre curvas.de, esfuerzo-deformacién.verdaderos y, (nominal) de‘inge-: nieria, basada en mediciones del didmetto. El material es acero. de bajo contenido de carbén (0.20C).. Los datos obtenidos de las curvas esfiterzo verdadero-deformacién verdadera son muy titiles para ayudarnos a'comprender las operaciones de conformacién en las cuales se involucran deformaciones plisticas extensas. Si graficamos el log esfuerzo vs. log de deformacién, obtendremos una linea recta (Fig. 3.9). De la gréfica podemos leer la cantidad de esfuerzo que se requiere para producir una deformacién plastica determinada. Una aplicacién practica de esta informacién la encontramos en:el campo de la produccién ‘de automéviles: El publico frecuentemente pide carrocerias de au- toméviles de acero inoxidable para prevenir la corrosi6n. El costo adicional no es s6lo una cuestion del precio de la aleacién. El acero inoxidable es mas dificil de trabajar (mayor esfuerzo para una deformacién determinada) como lo muestra la _ curva de esfuerzo verdadero de formacion verdadera (Fig. 3.9) y produce un mayor desgaste de las matrices. Escaneado con CamScanner EFECTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS SIMPLES 75, EJEMPLO 3.4 [Ci] Utilizando la informacién en el Ejemplo 3.2, determine la curva esfuerzo verdadero-deformacion verdadera para la aleacién de aluminio. RESPUESTA Podemos calcular las areas reales usando la relacién de la conser- vacién del volumen hasta la extriccién (cuando la elongacién uniforme se sus- pende y sucede en su lugar una disminucién local en el area transversal): 2.000 pulg_x'7/4(0.505 pulg * _ 0.400 pulg? IpAp =1A0 A= 7 7 130 iil 9 og Esfuerzo, 1000 tb/pulg*— & 007 02 0.04 0.06 0.08 0.10 0.20 Deformacién, pulg/pulg o mim— Material Tratamiento 1. Acero al 0.05 por ciento de carbono, efervescente Recocido 2. Acero al 0.05 por ciento de carbono, calmado Recocido y laminado.en frio 3, Igual que en 2, pero completamente descementado Recocido:en hidrégeno humedo 4, Acero bajo en carbono con 0.05 a 0.07 por ciento de fésforo Recocido 5. Acero SAE 4130 Recocido 6. Acero SAE 4130 Normatizado y laminado en frio 7. Acero inoxidable 430 (17 por ciento de cromo) Recocido 8. Aleacién de aluminio 2024 Recocido 9. Aleacién de aluminio 2014 Recocido. : Figura 3.9 Relaciones logaritmicas de esfuerzo real-deformacién real para varios materiales. Las pruebas las realizaron J.R. Low y F. Garafalo (multiplique las Ib/pulg? por 6.9-X 10° para obtener MPa, 0 por 7.03 x 10 para obtener kg/mm?) Escaneado con CamScanner 76 MATERIALES PARA INGENIERIA Y SUS APLICACIONES 100 F Figura 3.10 Curva de esfuerzo verdadero- deformacién verdadera para la aleacién de aluminio de alta resistencia cuya curva esfuerzo-deformacién de ingenierla, o curva esfuerzo-deformacién nominal se Esfuerzo real (1 000 Ib/pulg?) 2 4 6 8 10” 20406080100120140160 muestra en la Fig. 3.7. Deformacién real (0.001 pulg/pulg o m/m) Sin embargo, debemos utilizar los diémetros reales en el punto de resistencia a la traccion y a deformaciones mayores, ya que el material esté en extriccion y la longitud entre puntos se encuentra mds alld del area local reducido. Por lo tanto, son necesarias las areas reales. También debemos utilizar la relacién entre areas para calcular la deformacién verdadera, esto es, ¢ = In 7p para deformaciones hasta comenzar la extricci6n (resistencia a la traccién) y ¢ = In Ay/A para deformaciones superiores. La Figura 3.10 ilustra la curva requerida. Longitud entre Esfuerzo real, Deformacion Carga, Ib puntos, pulg —Area, pulg?_—_—ib/oulg? real ° 2.0000 0.2000 0 ° g 4000 2.0041 0.1986 20040 0.0020 B 8000 2.0079 0.1992 40160 0.0039 & 10000 2.0103 0.1980 50250 0.0081 +2000 20114 0.1989 60330 0.0057 +3000 2.0142 0.1986 65.460 o.0071 8 14000 2.0202 o.1980 70710 0.0100 B 16000 2.0503 0.1951 82010 0.0248 ~ & 16000 (max) 2.0980 o.1ga7* 86 640" 0.0796" 15600 (rompimiento) 2.1340 0.1720" 90700" 0.1508" * Valores basados en los diémetros medidos Nota: Si suponemos Ja conservacién del volumen y la deformacién uniforme a lolargo de la longitud entre puntos, el 4rea de fractura seria 0.400 pulg*/2.1340 = 0.1874 pulg? y el esfuerzo' de ruptura seria 15 600/0.1874 = 83 240 Ib/pulg?. Este valor es imposible porque la resistencia a la rotura verdadera no puede ser menor que:el esfuerzo verdadero en el punto de resistencia a la traccién de ingenieria. Para una carga uniaxial en la regién eldstica, los textos de resistencia de materiales muestran'que Av/p = (Al — Aglol/Agly = (1—2yle, Para valores de p- (relacién de Poisson) diferente dé 0.5, “A/’no es exactamente igual a Ag/y. Con una carga de 12.000 Ib: y 4 = 0.35 para la aleacién de aluminio de este ejemplo y con-los valores:para Ay, Zs y\Jiguales a los anteriores, A seria igual a 0:1992 pulg, que no-es significativamente diferente a 0.1989 pulg?, obtenido anterior- mente asumiendo la conservacién del volumen. Escaneado con CamScanner gfECTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS SIMPLES 77 3.8 Dislocaciones En Cambridge, Massachusetts, se organizaban seminarios en las tardes a los qué asistian fisicos e ingenieros metalurgicos de instituciones importantes para presen- tar los nuevos datos obtenidos. Frecuentemente, un ingeniero metalirgico novato, muy seguro de sf, presentaba datos de un nuevo acero con una sorprendente resistencia a la traccién, por ejemplo, de 300 000 Ib/pulg? (2.07 x 10° MPa). Siempre, al final de la presentacion, un fisico veterano desinflaba a su joven colega con un comentario como el siguiente: “Muy interesante, mi querido amigo, gpero cuando yaa lograr una resistencia por lo menos del orden de un millon de Ib/pulg? predecible por un simple cdlculo teérico de resistencia? Esta escena se repitié muchas veces, hasta que un dia, en los laboratorios de la Bell Telephone, algin cientifico recibié muestras de unos cristales diminutos de estafio lamados filamentos muy finos, “whiskers”, los cuales estaban ocasio- nando un cortocircuito en los condensadores. Por curiosidad ¢onstruyeron un aparato de microensayo y encontraron que estas barbas si tenfan el nivel de resistencia tedrico de mas de 1 millén de Ib/pulg? (6.9 x 10? MPa). Durante mucho tiempo se creyé que la raz6n de las diferencias entre los valores reales y los tedricos se debia a la presencia de microdefectos. Griffith ya lo habia demostrado ensayando fibras de vidrio de didmetros muy finos (donde las probabilidades de defectos eran bajas) y podia obtener resistencias de 500 000 Ib/pulg? (3.45 x 10° MPa). Se postulé que estos defectos podian ser: 1. Defectos puntuales o 4tomos faltantes (vacios) 2. Defectos lineales 0 hileras faltantes de dtomos (dislocaciones) 3. Defectos de area (limites de granos) 4. Defectos de volumen como cavidades actuales El primer tipo de defecto no es importante en cuanto'a resistencia se refiere; pero es significativo en la.difusién, como lo-veremos mas adelante. Ya estamos. familiarizados con el tercer tipo de defécto en la caéa del limite del grano. Podemos también no tener en cuenta, por ahora, al cuarto ‘tipo, puesto que s6lo resulta del procesamiento inadecuado del material que-produce vacios de condiciones desiguales de difusion. te El segundo tipo es el defecto lineal o dislocacién, que es de primordial impor- tancia para comprender la raz6n de la diferencia entre resistencias comerciales y te6ricas. Para ilustrar esto, supongamos que tenemos un bloque de metal que posee un plano extra de dtomos que se extiende hasta la mitad de éste (Fig. 3.11). Vemos que ello da como resultado un nticleo de material inestable que se reintroduce dentro del bloque, como lo muestran los cinco dtomos encerrados por un circulo en la seccion de la cara. Este micleo es un defecto lineal Uamado dislocacién. de - borde. Una caracteristica importante es que los atomos en la parte superior estan en compresi6n y los de la parte inferior en tensién. Es evidente que las fuerzas de enlace no son tan fuertes como en una red perfecta. Veamos ahora qué ocurre si aplicamos un esfuerzo cizallante (Fig. 3.12). En “la red perfecta, si vamos a desplazar los 4tomos A necesitamos obtener un. nivel uniforme de esfuerzo elevado; esta es la resistencia a la fluencia teérica.obtenida en filamentos muy finos. Sin embargo, donde tenemos una‘dislocacién, los étomos Escaneado con CamScanner A 78 — MATERIALES PARA INGENIERIA Y SUS APLICACIONES deslizamienty 1 1 Figura 3.11 Empaque atémico cerca a la Figura 3.12 Correlacién del deslizamiento | dislocacién de borde. La dislocacién B se con una linea de dislocacién. i hia encerrado en un circulo. Los étomos en A tienen una configuracién normal. cercanos no se sostienen muy firmemente y la dislocacién se desplaza facilmente | hacia la derecha. En otras palabras, obtenemos un menor valor de resistencia a la fluencia. ; En la realidad existen millones de dislocaciones que son producto de la fun- | dicién, laminacion, etc.. Aunque-se encuentran en la escala atomica, la evidencia ~ de su presencia y movimiento se puede observar en un microscopio electronico. Se ha escrito mucho sobre este tema, pero emplearemos este concepto para explicar fendmenos relativamente sencillos. : Ya debe estar claro que la gran resistencia de los microfilamentos de estaiic ensayados en los laboratorios Bell se debe a la ausencia de dislocaciones en la. direccion-en la cual se probaron: Es cuestionable que se pueda producir un material. totalmente libre de ‘dislocaciones:Sin embargo, se han probado ‘filamentos de muchos materiales y se les ha encontrado excepcionalmente resistentes. Mas atin! ahora se estén utilizando filamentos de zafiro.(Al,,), fibras de vidrio y fibras'de:’ grafito como refuerzo en materiales compuestos. Estos materiales se estudiaran en el Capitulo 11. Veremos que el. concepto de dislocacién y movimientos de dislocacién sera de gran utilidad para entender diversos fenémenos. 3.9 Trabajo-en frio o endurecimiento por trabajo en frio Ya hemos hecho una introdicci6n al fendmeno dé endurecimiento por deformacién en Ia-curva esfuerzo-deformacién. Para ilustrarlo, tomemos una barra de metal y apliquemos un-esfuerzo hasta que alcancemos el punto A en la curva, bastante més alld del limite de resistencia a la fluencia de 50 000 Ib/pulg? (345 MPa), pero por debajo de la resistencia ala traccién de 100 000 1b/pulg? (690 MPa) (Fig. 3.13a). Descarguemos ahora la muestra, saquémosla de la maquina y entreguémosla a otro operario para que la pruebe. Este obtendra una resistencia a la fluencia, por encima de 80000 Ib/pulg? (483 MPa) (punto B en la Fig. 3.13) en lugar de Escaneado con CamScanner eFECTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS SIMPLES 79 8 80 000} ala iver sen /[fuencis 4; mayor resisten- I cia a la fluencia 50 000] Esfuerzo Elongacion (a) (b) Figura 3.13 Correlacién entre el endurecimiento por trabajo en frio y la curva estuerzo-deforma- cidn. Las unidades del esfuerzo estan en Ib/pulg?. 50 000 Ib/pulg? (340 MPa). Podemos verificar este efecto recordando que al descar- gar y volver a cargar (Fig. 3.13) los puntos deben seguir la misma linea A A’. Veamos qué es lo que ocurre basicamente. A medida que aplicamos un esfuerzo en la regién de deformacién plastica, ocurre un deslizamiento en los planos de orientacién preferida, produciéndose dislocaciones y su movimiento. Sin embargo, al presentarse mas y mds deslizamiento, las dislocaciones interactiian, se amonto- nan y se forma un nudo de dislocaciones. Esto hace que cada vez sea mas dificil el deslizamiento. Todo ello lo muestra la curva reciente de esfuerzo-deformacién. Para que se produzca mayor deformaci6n, se necesita mayor esfuerzo. Es importante recordar que el deslizamiento requiere de movimiento de 4tomos y de movimiento de dislocaciones. Como las dislocaciones también tienen un campo de esfuerzo y otras dislocaciones se producen por el deslizamiento, se estorban mutuamente formando los nudos de dislocacién. El efecto neto es que se hace més dificil cualquier deslizamiento adicional. Llegamos ahora al punto crucial del argumento. Cuando obtuvimos el punto Aenla Figura 3.13a, ya se habian ocupado todos los planos y sitios de dislocacion de ficil deslizamiento. Cuando se retiré la carga, esta situacion no varié. Por lo tanto, cuando se aplicé nuevamente la carga, no era posible obtener una deforma- cién plastica hasta no alcanzar el nivel de esfuerzo del punto A. En consecuencia, encontramos tinicamente deformacién eldstica hasta un nivel mucho mas alto que el de la Fig. 3.13ay la resistencia a la fluencia fue, correspondientemente, mayor. A este fenémeno se le lama endurecimiento por trabajo, endurecimiento por deformacion, 0 trabajo en frio. El término “frio” es relativo; significa que se trabaja a una temperatura que no altera los cambios estructurales producidos por el trabajo. En otras palabras, el trabajo en frfo hace que los atomos se muevan y que se formen nudos de dislocacién. Como veremos en la Seccién 3.16, este efecto” puede anularse trabajando a temperaturas mas altas. * Existen pequefias “consecuencias” de menor orden de magnitud que, por ahora, no‘necesitamos tener en cuenta. Escaneado con CamScanner 80 MATERIALES PARA INGENIERIA Y SUS APLICACIONES 3.10 Métodos de endurecimiento por trabajo en frio Obviamente, si queremos aumentar la resistencia a la fluencia por endurecimiento, por deformacion, no necesitamos poner la pieza en una maquina de traccién. Si hacemos un razonamiento l6gico, vemos que s6lo es necesario producir un desli- zamiento. Recordando nuestra experiencia con la barra de cobre, sabemos que el deslizamiento se produce por cizallamiento bajo el esfuerzo de compresién. Por lo tanto, existe una gran variedad de métodos, como lo muestra la Fig. 3.14. Notese también que, al mismo tiempo, podemos estar produciendo la forma definitiva que deseamos. Otros procesos incluyen el repujado, en el cual una lamina en rotacién se presiona con una herramienta contra una matriz que también gira; el forjado cilindrico, en el cual pequefios martillos en forma de matriz golpean una barra para reducir su diametro; el embutido profundo, en el cual una lamina metalica forma una taza o una pieza en forma de copa entre un punz6n y una matriz y el chorro-de perdigones, en el cual se lanzan perdigones metélicos contra la superficie del material. En todos los procesos el porcentaje de trabajo en frio se define como (4, ~ ApvAy X 100, igual al porcentaje de reduccién de area en el ensayo de tension. En todos estos casos la pieza se hace ms resistente por medio del trabajo en frio. Otro efecto importante es que la pieza se endurece y se hace ms resistente al desgaste y a la fricci6n. Puesto que el ensayo de dureza involucra el trabajo en frio, esta es una buena oportunidad para apartamos brevemente del tema y analizar la manera de medir la dureza. Los ensayos de dureza son tan importantes como los ensayos de tensién en muchas especificaciones. | aes (b) Matriz abierta — Matriz cerrada “AW pans grep — recitn ie} (c) (a) + Figura 3.14 Métodos de endurecimiento por deformacién durante el procesamiento. (a) Lami- ‘nado en frio de varillas o léminas. (b) Extrusion en frio. (c) Formado en frio, estampado, forja. (a) Trefilado en frio. Escaneado con CamScanner fecTOS DEL ESFUEAZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS merauicas simptes 81 3.11 Ensayo de dureza La dureza se define generalmente como la resistencia a la penetracion. Revisemos algunas de las pruebas mas comunes y veamos qué tanto se ajustan aesta definicion. ‘Nemero de dureza Brinell (BHN). Este es uno de los ensayos mas antiguos davia es la norma més utilizada (Fig. 3.15). ; ; En una prensa se coloca la probeta con la superficie superior plana y se presiona dicha superficie con una esfera de acero o de carburo de tungsteno con fina carga de 500 o de 3000 kg. La carga mds liviana se utiliza para los metales plandos no ferrosos, tales como cobre y aluminio y la carga mas pesada se utiliza para el hierro, el acero y las aleaciones duras. La carga se aplica durante 30 segundos y luego se retira. Algunas maquinas de ensayo Brinell dan directamente Ia lectura del némero de dureza Brinell (BHN) pero la mayoria requiere que se Jea, en milimetros, el didmetro de Ja impresién por medio de un microscopio de baja resolucin con un ocular de filamento (de medicién). El observador lee luego en una tabla, de acuerdo con la carga utilizada, el nimero de dureza Brinell para ese didmetro de impresion. No analizaremos el método para obtener los nimeros, pero tendremos en cuenta que entre mas dificil sea la penetracin, mayor serd el BEN. La tabla se ha desarrollado en tal forma que el BHN es el mismo, ya sea que se utilice la carga de 500 o la de 3000 kg aunque, obviamente, el didmetro de la impresion es diferente. La raz6n por la cual se utiliza la carga més liviana es que en los materiales muy blandos la carga de 3 000 kg contintia penetrando hasta que la esfera se hunde profundamente. Nimero de dureza Vickers (VHN). Este constituye una mejora al ensayo de Brinell. Se presiona una piramide de diamante contra la probeta, bajo cargas mucho. més livianas que las utilizadas en el ensayo de Brinell. Se mide la diagonal de la: impresién cuadrada y se localiza en una grafica el niimero de dureza Vickers (VHN). Como nos lo muestra la Fig, 3.16, el VHN es parecido al BHN en el intervalo de 250 - 600. Esta figura no muestra que el VHN aumenta a la par con la resistencia en los valores mds altos, mientras que el BHN no se utiliza més alld de 750. Las: ventajas del ensayo de Vickers estan en su capacidad de obtener medidas de dureza en niveles altos y para medir la dureza.de zonas pequefias. Por otro lado, el BHN nos da un mejor efecto promedio debido a que su impresién es mas grande. Mimero de dureza Rockwell (Rs, Rg, etc.). La ventaja principal del ensayo Rockwell esta en que la dureza se lee directamente en una escala.;El indentador para el ensayo Rg es un cono de diamante “brale” debidamente montado en un soporte. El observador primero acciona una palanca que presiona el cono de diamante a una pequeria distancia establecida dentro de la probeta. Esto se conoce como la “precarga”. En seguida se deja actuar la carga Rg normalizada de 150 kg (Fig. 3.15), que presiona aun mas al diamante dentro de la probeta. Luego, con la misma palanca se retira la carga. En este punto se lee la dureza Reen la escala y, luego se descarga Ja probeta. El principio de este ensayo esta en que a través de un sistema de palancas se registra en la escala la profundidad de penetracién entre la precarga y la carga de 150 kg y se lee directamente en Ro. El Ry es aproximada- Mente <5 BHN (Fig. 3.16). La escala Rp se utiliza para materiales mas blandos, emplea una esfera de 3; pulg de diametro y una carga de 100 kg. También es de lectura directa, : y to Escaneado con CamScanner MATERIALES PARA INGENIERIA Y SUS APLICACIONES. 82 -fouy ‘suos ¥ AB|IAA Wor Jo UO|Ss|LUIad Ag “GOBL “HOA MAN “AIIM UO HOIACYOR [e!UEYOOW :€ “1A ‘syepareyy jo sojedorg pue esmang OULL “MINN UUOL A NEHOW °D “mM ‘YOPARH “M\"H) “ezZaINP Sp OAesud Bed sopoIEW SLE BANGLA onewelp =a 5 ool ‘ep sepebjnd 4 3 x8 ‘ep o190e ap e19453 7 3005 — OE = 9y 5x OSL oneweip 0 ty 5409 ap sepebind sy 4 ="y 64 OOF ep o120e op e19jsJ g ey 5y 001 os a rT i ~ aquewelp ‘9 oottda’s + Bost 6nian 9 =" § atid oe yamyoou oor = 1/9 We=a 4 aquewey joouy 9) did Zbl = NH d ae ui Pp ciao z'Pld @L = NHA d SIBHOIA, [Br onewieip op ww o1 9p (re FO TOO cig i ‘ouays6um ep ounques eune dz- al - ‘0 o1a0e ep e12jS3 ezoinp ap o1aWinU e618) soyedns Jesaie] soperepuy okesuz ep ejnuoy eIsi~ PISIA ? upjoejuepu! 2) ep euso4 ; Escaneado con CamScanner EFECTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS SIMPLES 83 3! g 38 el ae 24 gs $38 g eco 22 £55 a 222 35 700 70 ge 22 120 00 0 50 100} 4500 50 40 400 40 30, 300 30 20 200.20, 10 100 -10 05 1.0 1520 2530 Esfuerzo maximo de traccién; Ib/pulg? x 10° —— Figura 3.16 Valores de conversién para los ensayo’ Brinell, Vickers y Rockwell. (From Joseph Marin ‘Mechanical Behavior of Engineering Materials, * 1962, Table 10.2, p. 450. Reprinted by permission of Prentice- Hall, Inc., Englewood Cliffs, NJ. i Mimero de dureza escleroscopio. La prueba de dureza escleroscopio se usa principalmente para revisar rodillos grandes en los cuales es dificil aplicar cualquier otro ensayo. El valor se obtiene midiendo la altura del rebote de un pequerio peso bajo condiciones normales. 3.12 Correlacion entre dureza, resistencia a la tracci6n y trabajo en frio Todos los ensayos de dureza dependen de la resistencia a la deformacién plastica. En consecuencia no debe sorprendernos encontrar que la dureza de una barra es mayor después de trabajada en frio, debido a que ya se han utilizado los higares: para un deslizamiento facil. Por lo tanto, existe una buena correlacién entre la dureza y la resistencia. Para el acero debemos recordar una relacién muy simple ¥ es que la resistencia a la traccién en libras por pulgada cuadrada es 500. veces el BN (se deriva de la fig. 3.16; véase el Problema 3.14). \ Escaneado con CamScanner 84 MATERIALES PARA INGENIERIA Y SUS APLICACIONES 3.13 Endurecimiento por solucién sdlida Hasta este punto hemos enfatizado el efecto del trabajo en frio en el aumento de la resistencia y de la dureza. Sin embargo, la resistencia se puede mejorar atin mas aleando el material con uno o mas elementos adicionales para prover un endure- cimiento por solucién sélida. Los efectos combinados de endurecimiento por solu- cidn solida y el trabajo en frio se pueden observar en dos aleaciones de aluminio muy conocidas. Resistencia a la Eiongacién Dureza’ fluencia, Ib/oulg? porcentual —Brinell Aluminio puro comercial, recocido 4000 43 19 Aluminio trabajado en trio, reduccién del 50% 18000 6 35 Aluminio con:1.2% Mn en solucién séiida, recocido 6000 30 28 La misma aleacién trabajada en frio, reduccién dei 50% 27 000 4 55 Figura 3.17 Falla tipica por fatiga de un cigdenal. El agrietamiento comenzé en el concentrador de esfuerzos en el agujero [frente a la fotografia). Los pasos en la fractura causados por cargas ciclicas conducen a un efecto de marcas de detencién. La falla final ocurrié subitamente, como Jo muestra la pequeria superficie de fractura en la parte posterior. (Cortesia de H, Mindlin, Battelle) Escaneado con CamScanner F£CTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS METALICAS SIMPLES 85 Los datos muestran que al agregar manganeso al aluminio para formar una soluci6n sdlida se aumento la resistencia a la fluencia en la condicion de recocido fe 4 000 a 6000 Ib/pulg®. Cuando el trabajo en frio se complement6 con el efecto tie soluci6n sélida, se obtuvo una resistencia a la fluencia de 27 000 Ib/pulg’, com- parada contra 18 000 Ib/pulg? en ausencia del manganeso. Encontraremos muchas Hleaciones de fase sencilla en las que se combina el endurecimiento por solucion sélida y el trabajo en frfo para obtener una alta resistencia. 3.14 Fatiga ‘Al hacer una lista de las piezas rotas de automoviles en un patio de chatarra, se encuentra que la mayoria fallaron a esfuerzos inferiores ala resistencia a Ja fluencia. Este no es el resultado de imperfecciones en el material, sino del fendmeno deno- minado fatiga. Si una barra de acero se carga varias veces hasta un esfuerzo, por ejemplo, de} 80% de su resistencia a la fluencia, eventualmente se romperd si ha pasado por un mimero suficiente de ciclos. Ademds, aunque el acero muestre una elongacién del 30% en un ensayo normal de tensién normal, no se evidencia elon- gacion cuando aparece la fractura por fatiga. La Figura 3.17 ilustra una falla tipica en un cigienal. El ensayo de fatiga, en su forma més simple, requiere la preparacion de mues- tras de ensayo con superficies pulidas cuidadosamenté y efectuar el ensayo de éstas a diferentes niveles de esfuerzos para obtener tina-curva S-N que relacione S (el esfuerzo necesario para la ruptura) y N (el ntimero de ciclos) (Fig. 3.18). Como es de esperarse, a menor. esfuerzo, mayor es'el numero de ciclos para que haya falla. ao eNoay 60 Esfuerzo aplicado, 1000 Ib/pulg? gs 8 8 110 10" 108 10" a0? Numero de ciclos (escala logaritmica) Figura 3.18 Curva tipica S-N (fatic ia i fence te fatiga) para un material. ferroso que ilustra el limite de fatiga Escaneado con CamScanner . procesarse estadisticamente debido a dificultades en su reproducibilidad, se ha. 86 MATERIALES PARA INGENIERIA Y SUS APLICACIONES 4 100 on 600 % 4340 trabajado en caliente 3 : : S Limite de 50° 3 fatiga 2 5° 400 5 S ¢ i § 3 300 3 40 2 a 200 no} 2024 Aleacion de aluminio | (T4) 100 ol 10" 108 o® 10" 108 Numero de ciclos Figura 3.19 Curvas tipicas S-N para aleaciones ferrosas y no ferrosas (Garwood y Alcoa). Alu- minio 2024: 4 Cu, 0.6 Mn, 1.5 Mg; acero 4340:0.4 C, 0.7 Mn, 0.25 Si, 1.85 Ni, 0.3 Cr, 0.25 Mo. La curva para los materiales fetrosos exhibe lo que se denomina resistencia a la fatiga o limite de fatiga (Fig. 3.19). En otras palabras, después de 10° ciclos, los ciclos adicionales no producen ruptura. Por otra parte, para materiales no ferrosos como el aluminio, la curva continia disminuyendo. El material debe ensa- yarse por el niimero de ciclos que'éste trabajar durante su servicio. Como los ensayos de fatiga son deinorados y los resultados obtenidos deben tratado de relacionar el ensayo de traccidn con los datos de fatiga. La relacion de j fatiga o de limite de fatiga, se define como la relaci6n entre la resistencia a la. | fatiga y la resistencia 4 la tracci6n y tiene valores entre 0.45 y 0.25, dependiendo, ‘| del material. al La resistencia a la fatiga se ve muy afectada en gran parte por las siguierites variables: ] 1. Concentraciones de esfuerzo, debido a los radios de filetes-en posibles muescas. | o melladuras. | 2. Rugosidad superficial, lo cual indica que los resultados dependen del tipo de 4 maquinado utilizado. - | 3. Esfuerzo residual en la superficie. 3 4. Condiciones ambientales, tales como la corrosién. En los cerdmicos, particularmente en ciertos vidrios y 6xidos, ocurre un fen6- meno conocido como fatiga estdtica. Estos materiales y aun algunas aleaciones de alta resistencia, pueden resistir una gran carga estatica por un largo periodo de tiempo y luego fallan Siibitamente. Este tipo de falla no ocurre en presencia de | Escaneado con CamScanner gFECTOS DEL ESFUERZO Y DE LA TEMPERATURA SOBRE LAS ESTRUCTURAS-METALICAS SIMPLES = U7’ aire seco 0 en vacio, porque est relacionado con una reaccién quimica entre el agua en la atmésfera y la superficie sometida a altos esfuerzos (véase el Capitulo 13). 3.15 El ensayo de impacto y el efecto de las bajas temperaturas Estudiemos ahora los efectos de la temperatura de ensayo sobre la resistencia a Ia fractura. Uno de los ensayos mas comunes es el llamado “ensayo de impacto Charpy”, Figura 3.20a. Una muestra del material que se va ensayar, en forma de Martillo Metales BCC, cerémicos, polimeros Fragil —, “—— Tenaz Materiales de alta resistencia Energia de impacto | Temperatura de transicion Temperatura (oy 2 Figura 3.20 (a) llustracién de la prueba de impacto Charpy. (b) Efecto de la. temperatura sobre ‘a resistencia al impacto de diferentes materiales (esquematicamente). (Part (a) from H. W. Hayden, W. G. Moffatt and John Wultf, The Structure and Properties of Materials, Vol. 3: Mechanical Sehavior, John Wiley & Sons, Inc. New York. 19651. . Escaneado con CamScanner 88 MATERIALES PARA INGENIERIA Y SUS APLICACIONES: Temporatura, °C 100-100 too 200 200 Figura 3.21 (a) Impacto de Charpy vs. tem- peratura para el acero SAE 1020, laminado en caliente. (b) Fracturas del impacto Charpy después del ensayo de (derecha a iequierda) - 196, 0, 25, 50, 93°C. Las par- tes (c}, (d) y (e) son micrografias electréni- cas de barrido de las muestras Charpy que ilustran la falla por cizallamiento por en- cima de la temperatura de transicién, oli- vaje @ una temperatura intermedia; acero 1020 laminado en caliente, 1500 x. (¢) En- sayos a 93°C, fractura ductil (cizallamien- to), 170 Ibs-pie (d) Ensayo a 25°C, fractura mixta, 40 bs-pie (e) Ensayo a-196°C, frac- tura por clivaje, <1 Ib-pie. 160 120 Impacto Charpy, pies-tb. 4 of =1097 200 ° 200 ~=—«400 Temperatura, °F fe. (@) ; © sn bara ee una muesca en V, se golpea con un péndulo oscilante ado y se mide la energia absorbida. Es relative Aci amente facil de examinar ee de la temperatura, sumergiendo previamente varias muestras en tigulice ferentes temperaturas, las cuales se transfieren rapidamente al equipo de ensayo. Escaneado con CamScanner

También podría gustarte

- Trabajo Identidad oRIGINALDocumento9 páginasTrabajo Identidad oRIGINALpink'n black emotionalAún no hay calificaciones

- Portafolio 2do SemestreDocumento25 páginasPortafolio 2do Semestrepink'n black emotionalAún no hay calificaciones

- Horario para La Entrega de La Bitácora Primer CorteDocumento1 páginaHorario para La Entrega de La Bitácora Primer Cortepink'n black emotionalAún no hay calificaciones

- Presentacion 2do CorteDocumento10 páginasPresentacion 2do Cortepink'n black emotionalAún no hay calificaciones

- Clase Dibujo 2Documento6 páginasClase Dibujo 2pink'n black emotionalAún no hay calificaciones

- Clase de Dibujo 1Documento4 páginasClase de Dibujo 1pink'n black emotionalAún no hay calificaciones

- Preguntas Del Taller Estructuras SimplesDocumento1 páginaPreguntas Del Taller Estructuras Simplespink'n black emotionalAún no hay calificaciones

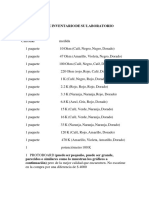

- Inventario ElectronicoDocumento4 páginasInventario Electronicopink'n black emotionalAún no hay calificaciones

- 2022 Mar22Documento1 página2022 Mar22pink'n black emotionalAún no hay calificaciones

- Horario para La Entrega Final de Primer Corte - Máquina de GoldbergDocumento1 páginaHorario para La Entrega Final de Primer Corte - Máquina de Goldbergpink'n black emotionalAún no hay calificaciones

- Fotografía Activa Actualización Segunda ParteDocumento57 páginasFotografía Activa Actualización Segunda Partepink'n black emotionalAún no hay calificaciones

- Sofia Jimenez Gomez - Matricula HorarioDocumento6 páginasSofia Jimenez Gomez - Matricula Horariopink'n black emotionalAún no hay calificaciones

- Sofia Jimenez Gomez - Matricula HorarioDocumento1 páginaSofia Jimenez Gomez - Matricula Horariopink'n black emotionalAún no hay calificaciones

- Fotografia Activa Actualización Primera ParteDocumento54 páginasFotografia Activa Actualización Primera Partepink'n black emotionalAún no hay calificaciones

- Taller Identificación Tipos de ArgumentosDocumento6 páginasTaller Identificación Tipos de Argumentospink'n black emotionalAún no hay calificaciones

- Estatica (Suma Vectorial Con Dos Vectores)Documento3 páginasEstatica (Suma Vectorial Con Dos Vectores)pink'n black emotionalAún no hay calificaciones

- Malla Curricular Negocios InternacionalesDocumento1 páginaMalla Curricular Negocios Internacionalespink'n black emotionalAún no hay calificaciones