Documentos de Académico

Documentos de Profesional

Documentos de Cultura

LO3 Extrusion

LO3 Extrusion

Cargado por

Cristian Alonso Cornejo Rodriguez0 calificaciones0% encontró este documento útil (0 votos)

11 vistas5 páginasTítulo original

LO3_extrusion

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas5 páginasLO3 Extrusion

LO3 Extrusion

Cargado por

Cristian Alonso Cornejo RodriguezCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

Está en la página 1de 5

17

COCIMIENTO DE LOS

ALIMENTOS POR EXTRUSION

17.1, ANTECEDENTES

La extrusion es una de las operaciones se utilizan en Ia industria ali-

mentaria para transformar (sea cocer 0 conformar) ingredientes en productos semielabo-

rados 0 elaborados. Por lo general, al cocimiento por extrusién se le considera un proceso

de corta duracién a base de temperaturas altas capaz de generar temperaturas de hasta

180°C 0 poco menos, presiones altas de hasta 2000 libras/pulg” manométricas y veloci-

dades de corte relativamente altas de 10 a 200 s '. Los tiempos de residencia en los extru-

sores son del orden de 5 segundos a 3 minutos, por lo que son muy cortos en comparacién

con los pracesos de cocimiento ordinarios.

El cocimiemto por extrusidn es un proceso en el cual biopolimeros de almidén o protef-

na se hacen plasticos mediante la adicién de agua y se cuecen con un alto grado de corte

mecénico. por ejemplo:

destruceién de microor izacin de proteinas clatinizacién

de almidén, polimerizacion o despolimerizacién de proteinas y, por tiltimo, texturizacién y

conformacién del producto final en una form:

a transformar grano y cereales para el desayuno

listos para comer; asimismo, se procesan por extrusién azticares o mezclas de azticar/cereal

para elaborar productos de confiterfa. Fundamentalmente, cualquier proceso de extrusin

que haga uso de tornillos incluye alimentar y conducir la materia prima a través de un tor-

nillo de configuraci6n particular, el cual gira en el interior de un cilindro o barril que ajusta

apretadamente. El procesamiento por exirusiGn hace que las propiedades fisicas y quimicas

de las materias primas cambien, lo que a su vez determina los atributos de calidad del

producto alimenticio.

268 :

ANTECEDENTES 269

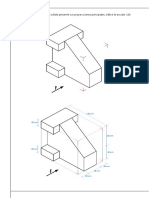

Extrusores de un solo tornillo y de tornillos gemelos

Existen fundamentalmente dos tipos de extrusores continuos de tornillo que se

Ia industria alimentaria y ta de los alimentos para mascotas:

y el extrusor de tornillos gemelos. En la figura 17.1 se representan ambos tipos,

17.4.1. Extrusares de un solo toailo. En un extesor monotomillo

mantiene al material girando con el tomillo y avanzando hacia

EI flujo en un extrusor monotomnillo es una combinacion de flujo viscoso (arrastre) y

por presi6n. El flujo viscoso resulta del arrastre viscoso y es proporcional a la velocidad

del tomillo, El flujo por presién en la direccién contraria es causado por una presién mayor

en el extremo del dado del extrusor. La mezcla de los ingredientes dentro del canal del

monotornillo también es limitada porque, por lo general, existen condiciones del flujo la-

minar, Dichas limitaciones pueden superarse empleando barriles con superficies internas

estriadas y un disefio de tomnllo de vueltas cortadas. La contrapresién incrementada detrés

del dado también puede ayudar a mejorar el rendimiento en cuanto a mezcla. Los extruso-

res monotornillo parecen ser el modelo preferido para producir alimentos para peces cul-

tivados en estanques, alimentos para mascotas y pastas. Con toda probabilidad, lo anterior

es en gran parte un asunto de economfa.

. Como su nombre lo indica,

in relativa de la rotacién del tornillo,

io. Por lo general,

Jos tomillos que giran en direcciGn contraria funcionan como una bomba de desplazamien-

to positivo debido a una camara cerrada en forma de C formada por los dos tomnillos, que

progresa desde la alimentaci6n al extremo del dado y evita la filtracién de material de un

tomillo a otro. Sin embargo, esto también disminuye el grado de mezcla y acorta la dis-

tribuci6n del tiempo de residencia, de modo que se aproxima al flujo pistén. El enden-

ENFALAS ee

U

ole

ea es

Tesco MOS eo eae

Figura 17.1. Cortes de un extrusor de un solo tornillo y uno de tornillos gemelos (cortesia de

Wenger Manufacturing, Inc., Sabetha, Kansas).

270 — COCIMIENTO DE LOS ALIMENTOS POR EXTRUSION

tamiento de los tornillos y su perfil de presiGn también determina velocidades del tornillo

bastante bajas y, correspondientemente, velocidades de corte bajas. Por Io tanto, estos extru-

sores se emplean para materiales sensibles a la temperatura que requieren procesamiento

uniforme a bajas velocidades de corte totales y con una estrecha distribucién de tiempo de

residencia. Este tipo de extrusores son particularmente titiles para procesar materiales de baja

viscosidad, suspensiones o azticares y gomas de rpida solubilizaciGn en los que la presi6n

alta es titil. A menudo se citan como Ia méquina preferida para los tipos de procesos que

incluyen “biorreactores” y se utilizan para la produccién de dulce de regaliz (licorice)

En los extrusores de tomillos gemelos que giran en el mismo sentido, no se forman

cdmaras cerradas y las vueltas de tornillo combinadas producen pasajes que permiten que

el material se mueva de un canal de tomillo a otro, En consecuencia, no se crea una presién

tangencial, y cuando Ia presién es alta en un tomillo, es baja en el otro. Ast, los tornillos que

giran en el mismo sentido forman canales axialmente abiertos y permiten el intercambio de

material a lo largo de la méquina. No hay puntos de presién localizados y los pequefios

claros entre los tornillos les dan a éstos una accién autolimpiadora. Tienen un grado més

bajo de accién conductora positiva, pero mejores capacidades de mezcla. Los tornillos que

giran en el mismo sentido pueden operarse a velocidades més altas en comparaci6n con los

extrusores de tornillos que giran en direccién contraria y, por lo tanto, resultan apropiados pa-

ra los procesos de cocimiento por extrusiGn de esfuerzo cortante alto. En conjunto, los extra

sores cogiratorios se consideran como los més titiles para los fabricantes que producen una

variedad de productos. Sus buenas caracteristicas de mezcla, velocidades de tornillo altas

y velocidades de produccién aceptables han hecho de los extrusores de tomillos gemelos

una opcién popular para las industrias de las botanas y los cereales para el desayuno.

17.1.2. Deseripeién del proceso de extrusién

Un sistema de extrusién, sea de un solo tomillo 0 de t consta de varios

subcomponentes, como se representa en la figura 17.2. jade

lo que el extrusor opere de ma-

nera continua sin interrupeidn. Se utiliza

para descargar material uniforme y continuamente a partir de la tolva y Hevarla al ex

Algunas veces se utiliza un cilindro preacondicionador para mezclar con anticipacién va-

por y/o agua con la alimentacidn no elaborada. De manera ideal, el tiempo de retencin

aqui es suficiente, de modo que cada particula de cereal aleanza el equilibrio en tempera-

tura y humedad. El barril mismo del extrusor consta de cabezas encamisadas que contie~

nen los tornillos giratorios. Las cabezas se calientan mediante cartucho eléctrico, vapor,

agua caliente o aceite térmico y se enfrfan por agua o un medio de enfriamiento.

Las varias operaciones de calentamiento, enfriamiento, transporte, alimentacién, com-

presion, reacci6n, mezcla, homogeneizacién, fusién, cocimiento, texturizacién y conforma-

ci6n se evan a cabo en las distintas zonas de procesamiento de un extrusor. Los principa-

les componentes de un extrusor son como sigue.

La velocidad de alimentacién total es

limitada por Ia capacidad de los tomillos de esta seccién para transportar la alimentaci6n

seca. Si se utiliza calentamiento del barril, es comin que se inyecte agua corriente abajo

de la zona de alimentaci6n a fin de hidratar los biopolimeros y posiblemente aumentar la

transferencia conductiva de calor.

17.1.2.2, Zona de amasamiento, En esta zona Continéa la compresion, y los tornillos del ex-

trusor empiezan a alcanzar un mayor grado de Ilenado conforme disminuye el paso del tor-

EJERCICIOS DE LABORATORIO. 271

Hiern

ban

1385 p= 7-15

eee

Tree Za

easement eefusin Essen

Figura 17.2. Proceso representative de expansidn directa en un extrusor (angulo del tornillo &

en grados, densidad del material p en g/cm’; avance del tornillo t en mm; presién del barril Pen

libras por pulg? manométricas}

nillo. La materia prima pierde su textura de identidad granular y su densidad empieza a au-

mentar conforme lo hace Ia presi6n en el interior del cilindro. El corte empieza a adquirir

importancia conforme el tomillo se ena. Para contribuir al cocimiento, tambign se puede

inyectar vapor. La zona de amasamiento es bisicamente una zona de transicién entre Ia ma-

teria prima particulada y el material viscoelastico homogéneo encontrado en la zona de fusién

En esta drea,

y al paso pequeiio del

tornillo. La tansformacién final de la materia prima también ocurre aqué, lo que afecta de

manera importante la densidad, el color y las propiedades funcionales del producto final.

17,1.24, Dado. El producto realmente se forma al pasar a través de un dado o maitiz y posi-

blemente un mecanismo de corte fijado directamente al extrusor. Para fijar la longitud y

forma finales del producto se utilizan dispositivos adicionales de postextrusiGn. El dado

también tiene una funcién importante en los productos esponjados al promover una repenti-

na evaporacién de humedad en forma de vapor. Algunas propiedades importantes de los

productos inflados son la densidad global de masa y de partfcula, la textura y Ia porosidad.

Este tipo de proceso de inflamiento es el tema de la siguiente practica de laboratorio.

17.2. EJERCICIOS DE LABORATORIO

Uno de los primeros procesos de cocimiento por extrusién fue el utilizado para producir

las botanas expandidas a base de maiz. Este proceso conserva su importancia comercial

hoy en dia y constituye el tema de este ejercicio de laboratorio. Un aspecto interesante del

272 COCIMIENTO DE LOS ALIMENTOS POR EXTRUSION

cocimiento por extrusién de las botanas expandidas es que la harina de maiz se convierte

en una materia homogénea viscoeléstica (muchas veces conocida como material fundido,

lo que indica un material polimérico en estado fluido) en el interior del extrusor a un con-

tenido de humedad de solo alrededor de 16 a 17%. La energfa necesaria para este proceso

de cocimiento de baja humedad es fundamentalmente la disipacién viscosa de la potencia

del motor utilizado para hacer girar los tornillos.

En la figura 17.2 se describe esquematicamente un proceso de extrusiGn representativo.

Se alimenta harina de maiz (10% humedad) en el extrusor y se mezcla con agua de modo

que el contenido de humedad en el barril sea aproximadamente de 16 a 17%. La densidad

global de masa de la alimentacion es de alrededor de 0.7 g/cm’. A medida que el material

pasa por el extrusor, el Volumen de los tornillos disminuye, de modo que la harina de maiz

hiimeda es comprimida y a Ia larga origina la seccién que se conoce como seccién de

tomnillos enos detras del dado, como se representa en Ia figura 17.2. La densidad del

material aumenta hasta alrededor de 1.5 g/cm’ en esta seccidn Ilena. La entrada al dado

representa la temperatura y Ia presién mas altas del proceso. Una temperatura de fusi6n

pica en este punto seria alrededor de 180°C, en tanto que Ia presién depende de Ta

geometria del dado, la velocidad de produccién y las propiedades reolégicas del material

fundido. Sin embargo, para un extrusor pequefto un valor comiin podrfa ser entre 300 y

600 libras/pulg” manométricas. Como se sefialé antes, gran parte del aumento de temper-

atura proviene de la disipacidn de las fuerzas de friccidn debido al esfuerzo cortante entre

la superficie intema del barril y el material fundido dentro de la seccién Mena. La

geometria de los tomnillos y la superficie interna del barril de los extrusores en forma de 8

¥ tomillos gemelos hacen que sea dificil el edlculo de los requerimientos reales de poten-

cia para un proceso particular. Sin embargo, para un extrusor de un solo tornillo, Crawford

(1987) da los requerimientos de potencia como se indica en la ecuacién 17.1:

PW) =t L-w?-D* (17.1)

en la que P = potencia del motor (W), t = esfuerzo cortante o de corte (Nim’

‘idad del tornillo (1/s), L = longitud de la seccién llena (m), D = didmetro del tomnillo (m).

De este modo, para una méiquina particular y si se supone que las propiedades del mate-

rial son constantes, la potencia es proporcional a Ia velocidad del tornillo, el esfuerzo de cor-

te y la longitud de la secci6n Ilena. Dada la compleja naturaleza del cocimiento por extrusién,

a menudo se utiliza un método de andlisis general de sistemas, en lugar de modelos matemé-

ticos explicitos, para describir y entender el proceso. Lo anterior se demuestra a continuacién

17.2.1. Analisis de sistemas

Existen numerosas variables de proceso independientes en un proceso tipico de cocimien-

to por extrusién. Por lo general, éstas son produccién total, velocidad del tornillo, perfil

térmico del barril y contenido de humedad dentro del barril. En el caso de un proceso

comiin de extrusién para producir una botana expandida, el contenido de humedad sera de

alrededor de 16% y la velocidad del tornillo cercana a las 350 rpm. La velocidad de pro-

duccién por lo general depende del tamafio de la maquina, en tanto que el perfil de tem-

peratura del barril resulta secundario en este tipo de proceso, puesto que bisicamente todo

el aumento de temperatura se debe a la disipacién viscosa.

Dado el escenario anterior, es posible empezar a entender la importancia del contenido

de humedad en un proceso de extrusién de este tipo.

1721.1. importancia del contenido de humedad. Si todos los demas factores son iguales, el

contenido de humedad tiene un profundo efecto en los esfuerzos de corte relacionados con

También podría gustarte

- Adt X Prod 20230917Documento6 páginasAdt X Prod 20230917Cristian Alonso Cornejo RodriguezAún no hay calificaciones

- Resumen de Tecno de Frutas-2023-IiDocumento53 páginasResumen de Tecno de Frutas-2023-IiCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Tema de Clase - EnvasesDocumento30 páginasTema de Clase - EnvasesCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Practica Dirigida N°3 MacroDocumento7 páginasPractica Dirigida N°3 MacroCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Tema de Clase - Factores Que Influyen en La Reducción de MicroorganismosDocumento41 páginasTema de Clase - Factores Que Influyen en La Reducción de MicroorganismosCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Agitación Y MezclaDocumento62 páginasAgitación Y MezclaCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Práctica Dirigida N°2 MacroDocumento21 páginasPráctica Dirigida N°2 MacroCristian Alonso Cornejo RodriguezAún no hay calificaciones

- 1ra PC AdmiDocumento3 páginas1ra PC AdmiCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Lectura Pepi Patron Expo ResumidoDocumento2 páginasLectura Pepi Patron Expo ResumidoCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Trabajo Final Tecno 1 (Modelo)Documento20 páginasTrabajo Final Tecno 1 (Modelo)Cristian Alonso Cornejo RodriguezAún no hay calificaciones

- Parcial AdmiDocumento3 páginasParcial AdmiCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Grupo 2 - CrregidoDocumento17 páginasGrupo 2 - CrregidoCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Informe Limpieza y Desinfeccion CompletarDocumento7 páginasInforme Limpieza y Desinfeccion CompletarCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Práctica 5 - Linea de Flujo PretratamientoDocumento17 páginasPráctica 5 - Linea de Flujo PretratamientoCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Ha 2022-1 Mayo 1ra SemanaDocumento4 páginasHa 2022-1 Mayo 1ra SemanaCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Guía de Practica (Prácticas #1 y 2)Documento30 páginasGuía de Practica (Prácticas #1 y 2)Cristian Alonso Cornejo RodriguezAún no hay calificaciones

- Tema MolinosDocumento2 páginasTema MolinosCristian Alonso Cornejo RodriguezAún no hay calificaciones

- Seminario 1 - Ejercicio 4Documento1 páginaSeminario 1 - Ejercicio 4Cristian Alonso Cornejo RodriguezAún no hay calificaciones

- Expo 1 Inge 2 TeoriaDocumento2 páginasExpo 1 Inge 2 TeoriaCristian Alonso Cornejo RodriguezAún no hay calificaciones

- 3 0Documento2 páginas3 0Cristian Alonso Cornejo RodriguezAún no hay calificaciones

- Seminario 2Documento2 páginasSeminario 2Cristian Alonso Cornejo RodriguezAún no hay calificaciones

- Grupo 4 - Lectura 2Documento18 páginasGrupo 4 - Lectura 2Cristian Alonso Cornejo RodriguezAún no hay calificaciones

- Simulacro - Area ADocumento16 páginasSimulacro - Area ACristian Alonso Cornejo RodriguezAún no hay calificaciones

- Tesis Paara El Informe de Cenizas (Castillo Vasquez Pedro Enrique)Documento64 páginasTesis Paara El Informe de Cenizas (Castillo Vasquez Pedro Enrique)Cristian Alonso Cornejo RodriguezAún no hay calificaciones