Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Recopilacion de Más Antecedentes

Cargado por

Alisabel AguilarTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Recopilacion de Más Antecedentes

Cargado por

Alisabel AguilarCopyright:

Formatos disponibles

Garcia A., Garcia L., Gaviria E.

(2009) “Diseño y Montaje del Laboratorio de

Hidraulica de Tuberías (Banco de Pruebas Tubo de Venturi)” – CORPORACION

UNIVERSITARIA MINUTO DE DIOS. Para un Ingeniero es importante tener este tipo de

conocimientos previos, ya que como por ejemplo con la ayuda de un Tubo de Venturi se pueden

diseñar equipos para aplicaciones específicas o hacerle mejoras a equipos ya construidos y que

estés siendo utilizados por empresas, en donde se desee mejorar su capacidad de trabajo

utilizando menos consumo de energía, menos espacio físico y en general muchos aspectos que

le puedan disminuir pérdidas o gastos excesivos a la empresa en donde estos sean necesarios. Es

indispensable para la parte de diseño tener los conocimientos referidos al cálculo de un Tubo de

Venturi, los cuales se pueden realizar haciendo la relación entre los distintos diámetros del tubo,

como por ejemplo el de la entrada del tubo, la garganta y la salida del tubo; igualmente teniendo

el conocimiento del caudal que va a entrar en el mismo, o que se desea introducir para cumplir

una determinada función (como la de crear vacío) y tomar muy en cuenta las presiones que debe

llevar el fluido, ya que esto va a ser el factor más fundamental para que su función se lleve a

cabo.

Suarez J. (2006). “El tubo de Vénturi”- Centro Canario del Agua. El Tubo de Venturi

es un dispositivo que origina una pérdida de presión al pasar por él un fluido. En

esencia, éste es una tubería corta recta, o garganta, entre dos tramos cónicos. La presión

varía en la proximidad de la sección estrecha; así, al colocar un manómetro o

instrumento registrador en la garganta se puede medir la caída de presión y calcular el

caudal instantáneo, o bien, uniéndola a un depósito carburante, se puede introducir este

combustible en la corriente principal. Las dimensiones del Tubo de Venturi para

medición de caudales, tal como las estableció Clemens Herschel, son por lo general las

que indica la figura 1. La entrada es una tubería corta recta del mismo diámetro que la

tubería a la cual va unida. El cono de entrada, que forma el ángulo a1, conduce por una

curva suave a la garganta de diámetro d1. Un largo cono divergente, que tiene un ángulo

a2, restaura la presión y hace expansionar el fluido al pleno diámetro de la tubería. El

diámetro de la garganta varía desde un tercio a tres cuartos del diámetro de la tubería.

También podría gustarte

- Laboratorio de Tecnología IndustrialDocumento21 páginasLaboratorio de Tecnología IndustrialAlisabel AguilarAún no hay calificaciones

- Guía #1: Secado Facultad Curso AmbienteDocumento7 páginasGuía #1: Secado Facultad Curso AmbienteAlisabel AguilarAún no hay calificaciones

- S05.s2-Resolver El Ejercicio GTHDocumento3 páginasS05.s2-Resolver El Ejercicio GTHAlisabel AguilarAún no hay calificaciones

- Semana 15 - Tema 1 - Tarea - Encriptación Simétrica y AsimétricaDocumento3 páginasSemana 15 - Tema 1 - Tarea - Encriptación Simétrica y AsimétricaAlisabel AguilarAún no hay calificaciones

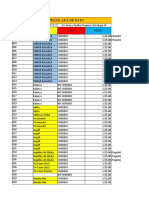

- Modelo de Tabla de VentaDocumento40 páginasModelo de Tabla de VentaAlisabel AguilarAún no hay calificaciones

- Trabajo OriginalDocumento28 páginasTrabajo OriginalAlisabel AguilarAún no hay calificaciones

- Bobina de Tesla - Grupo2Documento8 páginasBobina de Tesla - Grupo2Alisabel AguilarAún no hay calificaciones

- Ariana Alisabel Cruz Aguilar - Ejercicio 2Documento6 páginasAriana Alisabel Cruz Aguilar - Ejercicio 2Alisabel AguilarAún no hay calificaciones