Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MODULO 3 - Diseño Recipientes A Presión

MODULO 3 - Diseño Recipientes A Presión

Cargado por

Wanda LopezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

MODULO 3 - Diseño Recipientes A Presión

MODULO 3 - Diseño Recipientes A Presión

Cargado por

Wanda LopezCopyright:

Formatos disponibles

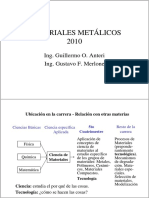

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Índice.

1. Materiales para plantas de proceso 3

2. Aceros para elementos de maquina 3

3. Ac. Efervecentes / ac. Calmados 4

4. Aceros para plantas de proceso 5

5. Materiales para usos corrosivos 29

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 2

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

1. MATERIALES PARA PLANTAS DE PROCESO - CARACTERISTICAS MECANICAS -

MODOS DE FALLA

La selección de un material para un componente de proceso, implica un gran conjunto de

variables, alguna de ellas son mencionadas a continuación:

Tipo de fabricación (forma, maquinabilidad, conformación)

Comportamiento frente a agentes internos y externos (corrosión, erosión, etc.)

Actitud futura (resistencia, estabilidad estructural)

Actitud final (modo de falla)

Estado de degradación (mantenimiento, vida útil)

Consideraciones económicas (logística de búsqueda, costos, reposición)

Estos son algunos de los aspectos que se podrían considerar; nosotros por razones

de alcance del curso, realizaremos comentarios sobre algunos aspectos parciales de los

enumerados.

La primera pregunta que se me ocurre es ¿todos los aceros que conocemos son fac-

tibles de participar formando parte de un componente de proceso? trataremos de respon-

der esta pregunta.

En general, estamos acostumbrados a trabajar con aceros para elementos de má-

quina, pero no tanto, con acero de componentes de proceso, además mi experiencia do-

cente me informa que al consultar sobre los acero que conocen se responde genéricamen-

te... aceros al carbono o aceros inoxidables pero no específicamente el nombre de un pro-

ducto. Imaginemos con esto encontrar en un barrio un Pedro o un Antonio- la respuesta

adecuada debería ser acero inoxidable tipo 304 L según norma ASTM xxxx.

De aquí surge una primera división que considero de suma importancia para nuestro

fin, existen dos grandes grupos (desde nuestro punto de vista), los aceros para elementos

de máquinas y los aceros para propósitos estructurales (es decir los que vamos a utilizar

para componente de proceso)

2. ACEROS PARA ELEMENTOS DE MAQUINA

Aquí reina la clasificación SAE (Society of Automotive Ennginners), en general exis-

te en estos aceros, de la posibilidad de realizar tratamientos térmicos, no obstante, los de

bajo contenido de carbono inferior a 0,35% se asimilan a los aceros estructurales.

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 3

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

SAE utiliza un índice para identificar su composición así teniendo en cuenta el pri-

mer dígito tendremos:

1xxx Aceros al carbono

2xxx Aceros al Ni

3xxx Aceros al Cr Ni

4xxx Aceros al Mo

5xxx Aceros al Cr

6xxx Aceros al Cr Va

7xxx Aceros al Tu

8xxx Aceros al Cr Ni Mo

9xxx Aceros al Si Mn

En los aceros de simple aleación la segunda cifra indica el porcentaje del elemento

de aleación predominante por ejemplo:

SAE 2340

El 3 Indica aproximadamente 3% de Ni y el 40 Indica 0,4% de carbono

Como nuestro interés está dado por los aceros para componentes de proceso sim-

plemente mencionamos algunas diferencias (que como se verá, entre otras está vinculada

con el tipo de normativa aplicable).

Es interesante aquí, diferenciar dos tipos de calidades, que surgen de los procesos

de fabricación y que corresponden tanto a los aceros para elementos de máquinas como

para los de plantas de proceso; esa diferenciación es la existente entre los llamados ace-

ros efervescentes y aceros calmados.

3. Ac. EFERVECENTES / Ac. CALMADOS

Los aceros efervescente se producen, por la existencia, en el proceso de desoxida-

ción, de un elevado contenido de oxígeno y otros gases en el baño (al existir oxígeno se

disminuye el porcentaje de carbono) de esta manera el acero efervece (el baño se torna

turbulento, se producen CO –monóxido de carbono). Por lo general son utilizados para

chapas de pequeño espesor y elementos de escaso compromiso estructural. Tienen grano

más grueso, tamaño de grano 1, 2, 3, 4, 5.

Recordemos que un tamaño de grano n=2

n = cantidad de granos por pulgada cuadrada, medido con 100 aumentos

N = Número del tamaño de grano según norma ASTM

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 4

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Es decir Tamaño de grano N= 5 significa

n = 2N-1 = 16 granos por pulgada cuadrada

Con lo cual tendremos

Tamaño de grano 6 7 8 (GRANO FINO)

Tamaño de grano 1 2 3 4 5 (GRANO GRUESO)

Con el agregado de ferroaleaciones Fe-Si , Fe-Mn , Fe - Al, el acero es calmado

(son denominados en inglés Killed material )- es decir se desoxida por completo - en gene-

ral las ferroaleaciones generan centros de nucleación disminuyendo el tamaño de grano

obteniéndose tamaños de grano 6, 7,8. Se emplea para piezas de mayor solicitación, car-

gas dinámicas y donde se necesitan técnicas más severas de conformado – piezas forja-

das. Luego veremos la relación entre el tamaño de grano y su correspondencia con la re-

sistencia y su zona de utilización.

4. ACEROS PARA PLANTAS DE PROCESO

La característica fundamental aquí, es la existencia básica en general de dos esta-

dos de carga que coexisten estos son, temperatura y presión, que el elemento retenedor

debe controlar y asegurar su integridad estructural (pensar que ciertos componentes mecá-

nicos de elementos de máquina presentan generalmente condiciones de carga impuestas

por los mecanismos, y hasta en ciertos casos su avería existe, sin visualizarse aún su co-

lapso o rotura).

Hemos mencionado como consideración general, el comportamiento frente a agen-

tes internos, como una de las características que debe poseer el material, en este sentido

sin entrar en campos muy específicos la tabla que relaciona materiales y agentes les va a

permitir una consideración general sobre la actitud de distintos materiales: “buena, mala,

regular, no permitido”, etc. como para comenzar las tratativas con el especialista del rubro

(ver Catálogo “Fluid Compatibility Guide” for ARO Pump Selection.)

Por otro lado una vez que hemos hallado el tipo de material para la utilización y

considerando la vida útil del componente, estamos en condiciones de conocer como consi-

dera el código de cálculo el efecto de la corrosión. Supongamos que comencemos por la

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 5

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

vida útil del componente ¿tienen idea cómo se puede determinar la vida útil de un compo-

nente?- Las respuestas pueden ser variadas.

En general, considero que parte de las más acertadas están en relación a la posibi-

lidad que tenga dicho componente de ser reparado por lo tanto, tendrán o se diseñarán,

con mayor vida útil componentes estratégicos o corazones de plantas de proceso, por

ejemplo una torre destilación tendrá una vida útil de mucho mayor alcance que un inter-

cambiador de calor accesorio, de la planta, en el primer caso una reparación en dicho com-

ponente ocasionará, dejar sin servicio muchos sistemas de cañerías y otros “tachos“ conec-

tados a las boquillas de la torre, con su correspondiente lucro cesante, mientras que en el

segundo caso ,es probable que exista, algún componente o intercambiador alternativo que

pueda ser utilizado en el proceso y que por tanto permita la reparación del afectado, como

dato ilustrativo suministramos a continuación algunas vidas útiles de distintos componente

de plantas de proceso.

20 años: para Torres de fraccionamiento, Torres de destilación, intercambiadores de alta

presión, componentes difíciles de reemplazar.

10 a 15 años: partes removibles, accesorios de acero al carbono pertenecientes a internos

de Torres o de tanques

5 a 10 años: para cañerías, manojos de tubos de intercambiadores de calor.

En función de las vidas útiles consideradas y teniendo en cuenta la aceptable deter-

minación del material en función del agente o fluido, se podrá determinar entonces sacando

datos bibliográficos sobre velocidades de corrosión, ejemplo:

vida útil x velocidad de corrosión = corrosión presente en vida

15 años X 0,0025 mm / año

----> 0,4 mm / vida

En general los códigos estructurales consideran para el diseño un sobre espesor de

cálculo por corrosión del orden de 1/ 16 de pulgada = 1,58 mm (en caso de corrosión no

severa).

Ahora deberíamos preguntarnos ¿dónde aplicamos esto? La respuesta clara es la

siguiente. Supongamos en el diseño de una cañería la determinación de la tensión circunfe-

rencial por presión resulta en una formulación como la siguiente:

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 6

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Sc = PD/ 2t -----> t = PD / 2 Sc + C1 + C2

Dónde:

Sc = tensión circunferencial de cálculo o admisible

P = presión operativa

t = espesor de pared del componente

C1= sobre espesor de corrosión admisible

C2= sobre espesor para llegar a espesor comercial / o por conformado

Nótese aquí también la relación entre el espesor de corrosión, y el diámetro de paso

de la cañería, relacionándolos con la caída de presión a futuro, normalmente se sobredi-

mensiona para cubrir esto último como también un probable cambio de caudal por modifi-

cación en el proceso.

A continuación y a manera de ej . se menciona lo expresado en el párrafo 3-7 del

código Design and construction of large , welded , low – pressure storange tanks .( API

STANDARD 620 ) Corrosión Allowance _ Tolerancia por corrosión:

Cuando la corrosión se espere en cualquier parte del tanque, de la cual dependa la

seguridad del miembro , un espesor adicional de metal en exceso se empleará un

método de protección de la superficie , el espesor empleado no necesita ser el

mismo en todas las zonas expuestas del recipiente.

(ver el apéndice G )... este apéndice – CONSIDERATIONS REGARDING CORRO-

SION ALLOWANCE AND HYDROGEN – INDUCED CRACKING

Menciona en G.2.2 “cuando los efectos de la corrosión sean ignorados antes que el

tanque sea diseñado y cuando la corrosión puede ser incidental , localizada o varia-

ble en velocidad o extensión , el juicio del ing . debe determinar un razonable máxi-

mo exceso de espesor de pared . Para todos los tanques bajo esta clasificación un

espesor mínimo de corrosión de 1/16 " deberá proveerse

Ahora de manera muy general trataremos de relacionar los materiales con la escala

de temperatura de trabajo destacando aquí franjas o zona de utilización mencionando en

ellas las formas de falla y tensiones admisibles

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 7

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

4.1. Gráfico de zonas de temperatura

ZAT

420ºC grano grueso

ZTI

0ºC

ZBT

-100ºC grano fino

ZTC

4.2. Materiales para temperaturas intermedias (ZTI)

Es importante destacar que los límites de temperaturas nos son estrictos simplemente

se trata de distinguir, zonas relacionadas con rangos de temperatura, en este caso consi-

deramos el rango entre 0 °C y 420 °C. En este sector es donde prevalecen las propieda-

des de los aceros al carbono denominados estructurales, es decir con porcentajes de

carbono equivalente inferior al 38%. ( por lo general la variable de importancia es su bajo

costo).

El límite superior de temperatura, está relacionado por el fenómeno denominad gra-

fitización, que consiste en la precipitación de carbono en la forma de grafito en el borde de

grano, esto ocurre en aceros al carbono en servicio a aproximadamente 775 ° F( 412 °C) ,

y en aceros al carbono molibdeno a aproximadamente 875 ° F( 470 °C ) . La grafitización

disminuye la resistencia y tenacidad de la acero, para ser ejemplificativo el carbono de la

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 8

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

matriz Fe-C se convierte en grafito y por tanto pierde cohesión disminuyendo considera-

blemente su propiedades resistentes, los aceros calmados con aluminio son particularmen-

te susceptibles a procesos grafitización .

La particularidad de los aceros de bajo carbono (con carbono equivalente inferior a

0,38%) los hace muy utilizables en procesos de fabricación por soldadura ya que al tener

un bajo carbono equivalente normalmente no necesitan procesos de Pre o post calenta-

miento.

Mencionaremos aquí para el rango de temperaturas comentado anteriormente algu-

nos productos / materiales y sus propiedades, por ejemplo el acero ASTM A53 utilizado

para el transporte de fluidos en cañerías. Este es un caño con o sin costura, que se pre-

senta en medidas desde 1/8 a 26“ de ø encontrándose:

Tipo F con soldadura continúa a horno

Tipo E soldado por resistencia eléctrica Gr A y B

Tipo S sin costura Gr A y B.

Puede ser terminado en negro o galvanizado. La composición química es la siguiente

C Mn P S

Gr A 0.25 0.95 0.05 0.045

Gr B 0.30 1,20 0.05 0.045

El límite de elementos no especificados es:

Cu Ni Cr Mo Va

Gr A y Gr B 0.40 0.40 0.40 0.15 0.08

Los requerimientos de resistencia son los siguientes , en Mpa

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 9

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Pasemos a otro producto SA 106 – cañería de acero al carbono para servicio a alta

temperatura en dimensiones desde 1/8 a 48“ de ø , este producto es un acero calmado. La

norma expresa “consideraciones deben ser tomadas de la posible grafitización del material

a temperaturas más elevadas de las que debe utilizarse”.

La norma A 520 que trata sobre requerimientos suplementarios para tubos sin cos-

tura y soldados por resistencia eléctrica para la construcción de calderas dá requerimien-

tos suplementarios para el uso de este producto con ese fin. La composición química de

este producto es:

Gr A Gr B Gr C

Cmax 0,25 0,30 0,35

Mn 0,27/ 0,93 0,29/1,06 0,29/1,06

P 0,035 0,035 0,035

S max 0,035 0,035 0,035

Si min 0,10 0,10 0,10

Las características resistentes son

Gr A Gr B Gr C

Sr 3370 4200 4900

Sy 2100 2460 2800

Pasemos a un producto forjado, por ej el SA181 Clase 60 (grado I) y clase 70

(grado II). Esta especificación cubre accesorios no estándar componentes de válvulas y

partes para servicio general:

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 10

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

CLASE 60 Requerimientos de resistencia

Cmax 0,35 CLASE 60 Clase 70

Mn max 1,10 Sr min 4200 4900

P 0,05 Sy min 2100 2550

Si max 0,35

S max 0,05

Se presenta aquí un material típico para gasoductos por ejemplo el API 5l Grado

X56 este material de acuerdo con la norma de referencia presenta distintas posibilidades

de suministro como por ej PSL 1 As- rolled, normalizing rolled, thermomechanical rolled ,

thermomechanical formed, normalizing formed, normalized and tempered or quenched and

tempered.

Con denominación L390 or X56 PSL2 Normalizing rolled, normalizing formed, normalized

or normalized and tempered.

Con denominación L390N or X56N PSL2 Quenched and tempered.

Con denominación L390Q or X56Q PSL2 Thermomechanical rolled or thermomechanical

formed.

Con denominación L390M or X56M

La composición química para la calidad PSL1 es para cañería sin costura

L390 or X56 Cmax= 0.28 / Mn max =1.40 / P y S max 0.030

Y para cañería con costura:

L390 or X56 Cmax= 0.26 / Mn max =1.40 / P y S max 0.030

Para calidad PSL2 tememos (para espesores menores de 25mm)

Cañería con y sin costura

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 11

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

L390N or X56N C= 0.24 / Si =0.45/ Mn =1.40 / P=0.025 /S=0.015 / V=0.10 /Nb =0.05

/Ti= 0.04 con carbono equivalente max 0.43

L390Q or X56Q C= 0.18 / Si =0.45 / Mn =1.50 / P=0.025 /S=0.015 / V=0.07 /Nb =0.05

/Ti= 0.04 con carbono equivalente max 0.43

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 12

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Puede notarse que con la calidad PSL2 en la que se requiere mayor trazabilidad y

calidad de producto se obtienen requerimientos mayores de resistencia.

Por ejemplo para servicio agrio (suor Service), o cañerías offshore se requiere calidad

PSL2). Al requerirse Calidad PSL2 se requiere también ensayo de soldabilidad de los pro-

ductos.

Por ejemplo cuando se requiera buen comportamiento a bajas temperaturas puede

adoptarse el producto ASTM A333 Gr 3 Seamless and Welded Steel Pipe for Low-

Temperature Service ( en general cubre el rango -100°C a 200°C )

Debajo se indica su composición química – Para diferentes grados -

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 13

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Sus características resistenciales

Como es normal esperar en función de las temperaturas a las que puede ser sometido este

producto presenta requerimientos de ensayo de impacto los que pueden visualizarse a

continuación:

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 14

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

4.3. Clasificación de los Aceros.

Una consideración de importancia que me parece que puede ser de utilidad es la

siguiente clasificación.

Aceros de baja aleación = Contenido de aleantes inferior al 5 %.

Aceros de media aleación = contenido de aleantes del 5 al 10 %.

Aceros de alta aleación = mayor de 10 % de elementos aleantes.

Nótese aquí que como luego veremos un acero inoxidable pertenece a aceros de al-

ta aleación, el comentario viene ya que con el aumento del contenido de aleantes disminu-

ye la facilidad de soldabilidad , aumentando la posibilidad de tratamientos pre o post

soldadura (recordar la soldadura como un tratamiento térmico)

4.4. Aceros Para Alta Temperatura - Termofluencia

Se denomina termofluencia o creep, al proceso de deformación en el tiempo que su-

fre una cierta muestra o material al aplicarle un estado de tensión permanente. Históri-

camente este fenómeno se pone en evidencia en las viejas iglesias británicas en donde

por el efecto del tiempo, como causa de la erosión quedan a la vista ciertas cañerías de

plomo en paredes, y allí se observa cómo van deformándose las mismas con el transcurso

del tiempo, en un fenómeno que se denominó luego creep sagg.

Generalmente la termofluencia, finaliza con la fractura de la muestra y ésta es el re-

sultado de daños producidos en el borde y dentro de los granos del material. Si una probeta

o un material es cargado y observamos su evolución en el tiempo obtendremos una gráfi-

ca como la siguiente, en la misma se observan dos probeta o piezas sometidas a distintos

estados tensionales, la pieza con mayor estado de carga presenta un tiempo a falla menor

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 15

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

4.4.1. Mecanismos o teorías de termofluencia.

Cuando un material similar al acero ( los plásticos también la presentan) se deforma

prácticamente a temperatura ambiente su resistencia se ve incrementada en los sucesivos

ciclos, debido a un fenómeno conocido como endurecimiento por trabajador mecánico o por

deformación (work hardening).

Prueba de ello la alta resistencia del denominado alambre de cuerda de piano en

donde se consiguen altos valores resistenciales a costa de procesos de deformación por

trefilado. Es decir existe una relación entre el trabajo de deformación y la resistencia final

de un componente mecánico.

Esto presenta beneficios y también perjuicios, (recordemos aquí que debido a los

trabajos de deformación mecánica, que se realizan en los procesos de fabricación de juntas

de expansión, me refiero a la formación de las convoluciones, existe en dicho lugares, por

éste y otros mecanismos, cierta fragilidad del sector que lo debilita)

Por otro lado es típico también reconocer en el acero el tratamiento térmico de re-

cocido, (termal softening) caracterizado por el calentamiento del metal, mantenerlo a una

cierta temperatura dentro de un horno por ejemplo, para luego enfriarlo gradualmente , se

busca en general maleabilidad o ablandamiento.

En un acero, o componente mecánico que trabaja a alta temperatura coexisten am-

bos mecanismos, analicemos un poco ello:

4.4.2. Grafica de Velocidades de Creep

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 16

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

4.4.2.1. Creep Primario

En la medida en la que el fenómeno avanza, la velocidad de creep disminuye debido al en-

durecimiento por deformación

4.4.2.2. Creep Secundario

La deformación tiende a alcanzar un estado estable de equilibrio dinámico entre el endure-

cimiento por deformación, y el ablandamiento, producido por el incremento térmico.

4.4.2.3. Creep Terciario

La velocidad de creep se incrementa, debido a la producción de estricción en la pieza,

asociada con mecanismos de micro fisuras provocando en definitiva la falla. Un componen-

te en servicio nunca debería de llegar al estado de creep terciario.

La pregunta que nos hacemos es ¿cómo diseñamos al creep? En principio es impor-

tante reconocer aquí que a diferencia de lo que conocíamos anteriormente ahora ya no so-

lamente debemos controlar el estado de tensión sino también el estado de deformación.

Otra pregunta de importancia es ¿puedo evitar la termofluencia?, la respuesta es,

establecido el marco de referencia, estado de cargas y campo térmicos, es prácticamente

inevitable, salvo que modifique alguno de los anteriores y por tanto la velocidad de la ter-

mofluencia.

Otra duda común es ¿a qué temperatura aparece para un determinado material? En ge-

neral la termofluencia es significativa cuando la denominada temperatura homóloga del ma-

terial alcanza un valor aproximado de 0,4 ó 0,5

Temperatura homóloga = Temp.. operativa / o de ensayo /o de trabajo

Temp. de fusión

Veamos la utilización de la anterior para el plomo (Pb)

Temperatura homologa = (Temp..amb + 273º C ) = 293º C

=0,5

Temp. de fusión (326ºC +273 º C ) =599 º C

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 17

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

En general los aceros evidencian posibilidad de creep a temperaturas del orden de 450 a

500°C.

Comentaremos aquí algunas consideraciones generales del sector 302.3.2

BASES PARA LAS TENSIONES DE DISEÑO, se sugiere en el caso necesario ampliar el

mismo en una lectura más minuciosa.

Las bases para el establecimiento de los valores de las tensiones de diseño para materia-

les de burlonería y otros materiales metálicos son las siguientes:

(d) Otros materiales que no sean de burlonería, fundición de hierro gris o maleable no de-

berán exceder la menor de las siguientes:

1) la menor de 1/3 de ST a temperatura ambiente o 1/3 a Temperatura

Siendo ST la tensión de rotura

2) Excepto como en (3) debajo 2/3 de SY a temp ambiente o 2/3 de Sy a temperatura.

Siendo Sy la tensión de fluencia

3) Para materiales inoxidables austeníticos y aceros aleados al Ni teniendo similar desarro-

llo de curva tensión-deformación, el menor de 2/3 de Sy y el 90% de la resistencia a la

fluencia a temperatura

4) 100% de la tensión promedio para una velocidad de creep de 0.01% en 1000h

5) 67% de la tensión promedio para rotura al final de 100000h

6) 80% de la mínima tensión para rotura al final de 100000h

7) Para materiales grado estructural, la base de la tensión admisible deberá ser 0,92 veces

el menor valor determinado en 302.3.2 (d) (1) a (6)

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 18

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

En la aplicación de estos criterios la tensión de fluencia es considerada a ser Sy Ry y la

resistencia a a la tracción a temperatura es considerada 1.1 ST RT

Donde Ry es la relación entre la pendiente de la curva de elasticidad en función de

la temperatura promedio, con el esfuerzo de elasticidad para la temperatura ambiente (con-

siderada entre 10 y 38°C) y RT es la relación del valor de resistencia a la tracción a la tem-

peratura promedio con la resistencia a la tracción a la temperatura ambiente.

Solo a modo de ejemplo se expone a continuación otros límites del código a utilizar-

se en el caso de creep por ej APÉNDICE P ( no mandatorio ) de la

Sección VIII Div 1 del código ASME , en lo que a tensiones admisibles a creep se refie-

re :

Para tornilleria ferrosa y no 1.0 Sc

ferrosa recocida

Para tornilleria ferrosa y no 1.0 Sc

ferrosa tratada

Para cañería soldada y tubos 0.85 Sc

Ferrosos y no ferrosos

Donde Sc = es la tensión promedio para producir una velocidad de creep de

=0.01% / 1000 hs

4.5. Materiales para bajas temperaturas y temperaturas criogénicas (Z T C).

Para los ingenieros en criogenia, la división entre baja temperatura y temperatura crio-

génica es usualmente del orden de los –100 °C, debajo de esta temperatura únicamente

permanecen en estado gaseoso los denominados gases permanentes

En el rango de temperaturas criogénicas (desde -100 a – 250 °C) los aceros al C , y

los de baja aleación se tornan frágiles ,y los aceros inoxidables austeníticos o dentro de

los no ferrosos , ciertas aleaciones de Al , son utilizadas por su baja pérdida de propieda-

des al impacto.

En general la utilización de aceros para baja temperatura se incrementó fundamenta-

mente con el comercio internacional del gas natural licuado LNG (liquefied natural gas),

esto fundamentalmente favoreció los estudios y tratamientos que se dieron a este tema

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 19

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

En general cuando estudiamos en ingeniería, las propiedades de los materiales a im-

pacto, vemos una marcada relación entre el propiedades o mejor dicho la energía que pue-

de absorber una determinada pieza y su relación con la temperatura, es típico realizar en-

sayos de un material estructural donde se puede apreciar la diferencia entre la elevada

energía que a temperatura ambiente, puede almacenar dicho material y la baja o mínima

energía que el mismo material posee al realizar el ensayo a temperaturas criogénicas, esto

tiene una estrecha relación con la denominada temperatura de transición de los materiales,

NDTT ó TT y también con la posibilidad de rotura dúctil - frágil.

LT probeta longitudinal ST probeta transversal

Normalmente fueron reconocidos con el tiempo los beneficios de la inclusión del Ní-

quel (Ni) como elemento de aleación en aceros de bajo carbono para alcanzar buena te-

nacidad a la entalla a baja temperatura. Ya en 1932 se reconocía materiales con 2, 3 y

hasta 5% de Ni con este fin. Por el año, 1960 se desarrolló materiales con 9 % de Ni, posi-

bilitando su uso con buena tenacidad a temperaturas del orden de -196 °C.

Los aceros inoxidables austeníticos también son de gran aplicación como también

ciertas aleaciones de aluminio magnesio como la 5083 (téngase presenté en este sentido

que ambos poseen resistencia mecánica marcadamente inferior (1,5 veces menor en el

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 20

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

caso del inoxidable, y entre 2 y 3 veces menor en el caso de las aleaciones de Al ) por lo

tanto, serán necesarios mayores espesores con lo cual aumenta la complejidad y costo de

los procesos de soldadura .

Es de importancia aquí, destacar que cuando se realizan las pruebas de presión de

componentes tales como recipientes de presión una consulta típica consiste en determi-

nar a qué temperatura se realiza dicho ensayo, parte de la respuesta se encuentra concep-

tualmente en lo expresado en el párrafo anterior, ya que como se puso en evidencia a me-

nor temperatura un mismo material presenta mayor fragilidad, por lo tanto es muy común

realizar la prueba de presión, a la presión correspondiente de ensayo (determinada por el

código ) y la temperatura normalmente a temperatura ambiente ya que ella es la tempera-

tura más cercana por lo general a la temperatura de transición, y como se busca relacionar

la prueba de presión con la integridad estructural del componente, evidentemente es con-

veniente realizarlo a temperatura ambiente y no a una supuesta temperatura operativa

superior donde tendría más capacidad de energía .

Se citan a continuación algunos artículos o párrafos del código que tienen relación.

Con la determinación de valores de admisibilidad para este rango de baja temperaturas.

De acuerdo al párrafo 323.2.2, LIMITES PARA BAJAS TEMPERATURAS, MATERIALES

LISTADOS

(a) Un material listado puede ser utilizado a cualquier temperatura no menor que las mí-

nimas indicadas en la tabla A-1 , siempre y cuando el material base , el depositado

por soldadura y la ZAC zona afectada por el calor sean calificadas bajo los requeri-

mientos aplicables de la Columna A en la Tabla 323.2.2

(b) Para aceros al carbono con una letra en la columna de mínima temperatura de la ta-

bla A-1, la mínima temperatura es definida por la curva aplicable y las notas de la Fig

323.2.2A. Si la combinación temperatura espesor esta en o sobre la curva NO SON

NECESARIOS ENSAYOS DE IMPACTO

(c) Un material listado puede ser usado a temperaturas menores que las mínimas lista-

das en la tabla A-1 , o figura 3232.2A ( incluyendo sus Notas) , a menos que esté

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 21

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

prohibido en la tabla 323.2.2, Tabla A-1, o en otra parte del código , siempre que el

metal base el metal depositado y la ZAC sean calificadas bajo los requerimientos

aplicables a la Columna B de la tabla 323.2.2

(d) La fig 322.2.2B proporciona una mayor base para el uso de aceros al carbono cu-

biertos por los párrafos 323.2.2(a) y (b) sin ensayos de impacto cuando aplique todo

lo siguiente :

No sea servicio a alta temperatura

No se espere un choque térmico o “thermal bowing”

No posea soldadura de materiales disimiles

El stress ratio definido en Fig 323.2.B es menor a 1

(1) Para temperaturas de diseño mínimas de -48°C y arriba , la menor temperatura

sin ensayo de impacto (temperatura de excepción ) determinada in los párrafos

323.2.2(a) o (b) , para un dado material y espesor , puede ser reducida por una

cantidad de reducción de temperatura dada en la Fig 322.2.2B por el aplicable

stress ratio

Si la temperatura resultante es menor que la mínima temperatura de diseño, los

ensayos de impacto del material no son requeridos. Donde esto aplique el sis-

tema de cañerías deberá también cumplir con los siguientes requerimientos:

(-a)La cañería deberá ser sujeta a ensayo de velocidad de pérdida (leak rate) a

no menos que 11/2 veces la presión de diseño

(-b) Excepto para cañerías de espesor nominal de 13mm (1/2”) o menor, el sis-

tema de cañerías deberá ser salvaguardado (ver App. G) de cargas externas, ta-

les como cargas de mantenimiento, cargas de impacto o choque térmico

(2) Para temperaturas de diseño debajo de -48°C , ensayos de impacto son reque-

ridos para todos los materiales , excepto lo indicado en la Nota General (b) de la

fig 323.2.2B

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 22

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

(e) Las tensiones admisibles o rating de componentes a temperaturas debajo de las in-

dicadas en la tabla A-1 or Fig 323.2.2A deberán no exceder los valores de tensión o

rating a la mínima temperatura un la tabla A-1 , o estándar del componente

(f) Ensayos de Impacto no son requeridos para las siguientes combinaciones de metal

soldado y mínima temperatura de diseño;

(1) Para materiales base inoxidables austeníticos teniendo un contenido de car-

bono que no exceda 0,10 % , soldado sin metal de aporte ,a temperatura

de diseño mínimas de -101°C y mayores.

(2) metal de soldadura austenítico;

(-a) teniendo contenido de carbono no excediendo 0,10% y productos con metal

de aporte conforme a AWS A5,4, A5.9, A5.11, A5.14 , o A5.22 a temperaturas

mínima de diseño igual o mayor que -101°C

(-b) teniendo contenido de carbono excediendo 0,10% y producidos con metal

de aporte conforme a AWS A5.4, A5.9, A5.11, A5.14 , o A5.22 a temperaturas

mínimas de diseño igual o mayor que -48°C

Fig. 323.2.2A Temperaturas mínimas para materiales de acero al carbono sin pruebas de

impacto. (Para obtener información sobre un material enumerado con una curva designada,

vea la Tabla A-1; y para conocer los valores numéricos, vea la Tabla 323.2.2A)

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 23

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Notas:

(1) Para el servicio de fluidos Categorial D, se puede utilizar cualquier material de acero al

carbono a una temperatura mínima de -29 °C

(-20 °F).

(2) Se pueden utilizar materiales con los Grados X de API 5L y ASTM A381, en conformi-

dad con la Curva B, si han sido sometidos a normalizados o templados.

(3) Se pueden utilizar los siguientes materiales, en conformidad con la Curva D, si han sido

sometidos a normalizados:

(a) Placa ASTM A516, todos los grados

(b) Tubería ASTM A671, Grados CE55, CE60 y todos los grados fabricados con Placa A

516

(c) Tubería ASTM A672, Grados E55, E60 y todos los grados fabricados con Placa A516.

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 24

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

(4) Los procedimientos de soldadura para la fabricación de tuberías o sus componentes

deberán incluir pruebas de impacto de soldaduras y HAZ, para cualquier temperatura mí-

nima de diseño menor que -29 °C (-20 °F); a excepción de lo indicado en la Tabla 323.2.2,

A-3(b).

(5) Se requieren pruebas de impacto, en conformidad con el párrafo 323.3, para cualquier

temperatura mínima de diseño menor que

-48 °C (-55 °F), a excepción de lo permitido en la Nota (3) de la Tabla 323.2.2.

(6) Para bridas ciegas y blancos, T deberá ser del espesor de la brida

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 25

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 26

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Notas Generales:

(a) El índice de esfuerzo se define como el valor máximo de lo que se expone a continua-

ción:

(1) esfuerzo nominal de presión (basado en el espesor mínimo de la pared de la tubería

menos las tolerancias) dividido por S a la temperatura mínima de diseño.

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 27

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

(2) para los elementos de tuberías con relaciones de presiones, la presión para la condición

sometida a consideración dividida por la relación de presión a la temperatura mínima de

diseño.

(3) los esfuerzos longitudinales combinados debido a la presión, peso muerto y deforma-

ción por desplazamiento (los factores de intensificación de esfuerzos no se incluyen en este

cálculo) dividido por S a la temperatura mínima de diseño. Para el cálculo de los esfuerzos

longitudinales, las fuerzas y los momentos en el sistema de tuberías se deberán calcular

utilizando las dimensiones nominales y los esfuerzos se deberán calcular utilizando propie-

dades basadas en la sección de las dimensiones nominales, menos tolerancia mecánica,

corrosión, erosión.

(b) Las cargas que coinciden con la temperatura del metal bajo consideración, se deberán

utilizar para determinar la relación de esfuerzo tal como se definió anteriormente.

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 28

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

5. MATERIALES PARA USOS CORROSIVOS

En el rubro de los materiales metálicos, el protagonista indiscutible es toda la gama

de aceros inoxidables, en general los mismos son aleaciones Fe-Cr.

Por lo general, estos aceros presentan alto porcentajes de cromo (Cr ) ,este elemento,(en

porcentaje mayor al 12 % ) produce óxido de cromo, y genera una capa de pasivacion

natural.

La resistencia a la corrosión puede también ser mejorada por el agregado de Ni y

Mo. Estos aceros no deben ser pintados, su costó normalmente es de tres a seis veces

superior al de los aceros al carbono, por lo tanto solamente deben utilizarse en casos ne-

cesarios basado en los constituyentes principales de aleación los aceros inoxidables pue-

den dividirse en tres grupos:

Serie 400 con Cr hasta el 30 %

Serie 300 (típico 18-8) (Cr Ni)

Serie 200 (Cr Ni Mn)

Basado en la microestructura metalúrgica los aceros inoxidables pueden clasificarse

en austeníticos, ferríticos y martensíticos.

5.1. Inoxidables Austeníticos

Debido al porcentaje de Ni los aceros inoxidables de la serie 300, mantienen su es-

tructura auténtica a temperatura ambiente, no son magnéticos, son altamente resistentes a

la corrosión a temperaturas del orden de 800°C. Son endurecibles por trabajado mecáni-

co, esto es muy común de apreciar en juntas de expansión.

Poseen baja tensión de fluencia (del orden de 2.400 kg/cm², con tensiones de rotura

del orden de 5200 Kg /cm²). Ver aquí que las características resistenciales no difieren fun-

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 29

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

damentalmente de los aceros al carbono ya mencionados. Poseen alta resistencia al im-

pacto a baja temperatura.

Alguno de los más comunes son los tipos:

304 utilizado en la industria química y de alimentación, equipos para cerveza y recipientes

criogénicos.

309 utilizado en parte de bombas de proceso, y también para recubrimientos cuando hay

que hacer recubrimiento en materiales disímiles

316 utilizado por su alta resistencia al creep,

347 que pertenece al grupo de los inoxidables estabilizados, se utiliza para piezas en la in-

dustria aeronáutica parte de turbinas y utilización nuclear

El problema fundamental de estos aceros es la sensitización en borde de grano. Es-

te proceso consiste conceptualmente en lo siguiente: por lo general al alcanzar temperatu-

ras del orden de 1000°C la austenita actúa como un poderoso solvente con Cr Ni y C, di-

suelto en la matriz austenítica, para retener la micro estructura al bajar la temperatura tiene

que ser enfriado rápidamente debajo de los 420°C.

Sin embargo por ejemplo en proceso de soldadura, al alcanzar el rango de 420°C a

870°C las moléculas de carbono difunden al borde de grano y precipitan formando carburo

de cromo (Cr C), esto disminuye el porcentaje de cromo, lo cual desarrolla el proceso de

corrosión, luego favorecido por un proceso de corrosión galvánica ya que el borde de

grano, pobre en cromo, es también anódico con respecto al resto de grano. Éste efecto de

sensitización es el causante de pérdida de ductilidad a baja temperatura.

De acuerdo al grado posible de sensitización los aceros inoxidables austeníticos se

dividen en tres grupos

Grupo G 1: 18-8, 304, 316, 309, 310 de composición normal su resistencia a la corrosión en

reducida ya sea por soldadura o corte por llama, son recomendados cuando se minimiza la

posibilidad de soldadura o alivio de tensión a temperaturas operativas del orden de 450°C.

Grupo G 2: Aceros inoxidables austeníticos estabilizados, (son denominados comúnmente

los aceros inoxidable de los ricos) – ya que el Ti y el Ni es muy costoso, se los utiliza a tem-

peraturas superiores a los 450°C, en general presentan el agregado de titanio, niobio, que

retiene en el carbono produciendo carburo de titanio o carburo de niobio, de esta manera no

se afecta el contenido de cromo. Son superiores en resistencia al creep con respecto a los

no estabilizados. Su costo es bastante más elevado.

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 30

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Grupo G 3: 304L, 316 L son los aceros inoxidables de los pobres, presentan 0,03% de car-

bono y con ello minimizan la posibilidad de producción de carburo de cromo. Se los utiliza

mucho en recipientes a presión, en general a temperaturas inferiores a los 450°C. La letra L

en su denominación significa low carbon.

5.2. Aceros Inoxidables Ferriticos

Presentan en general un costo inferior a los anteriores, contienen un porcentaje del

16 al 30% de cromo, con limitaciones para procesos de corrosión, no endurecen por trata-

miento térmico, presentan bajo endurecimiento por trabajado mecánico, como también baja

ductilidad a baja temperatura, con lo cual no son aptos en general para recipientes a pre-

sión, exceptuando su utilización para recubrimientos; son magnéticos, presentan sensitiza-

ción en la zona afectada por el calor (ZAC) en procesos de soldadura, los aceros inoxida-

bles ferríticos sensitizados, poseen mucho menor resistencia a la corrosión que los aceros

inoxidables austeníticos

Como ejemplo podemos mencionar al, 405 ,409 y 430, son también utilizados en tu-

bos de intercambiadores de calor, y partes internas de recipientes (trays) también para

decoración y equipos gastronómicos.

5.3. Aceros Inoxidables Martensíticos

En general son aceros con porcentajes de cromo del orden de 11 al 16%, por lo ge-

neral no son utilizados son recipientes a presión, son magnéticos, son los más resistentes a

la corrosión, mencionaremos aquí algunas calidades:

403 - calidad turbina, son utilizados para álabes de turbinas y otras parte altamente tensio-

nadas.

440 - partes de bombas, ejes, maquinaria para minería, instrumental quirúrgico

416 - para tubos de intercambiadores de calor

5.4. Aceros para Servicio con Hidrógeno

Algunos materiales en plantas de petróleo, presentan altas presiones parciales de

hidrógeno, estos materiales deben ser cuidadosamente seleccionados, para soportar su

ataque ya que el mismo deteriora los materiales causando su subsecuente falla.

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 31

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

El hidrógeno monoatómico (H), difunde a través del metal mientras que el hidrógeno

molecular (H2), no lo hace, la difusión del hidrógeno depende de varios factores, tales como

la temperatura, la presión parcial, el tiempo, y la composición del material.

El hidrógeno molecular, se ubica en cavidades microscópicas propias de laminación

por ejemplo, aumentando la presión, luego de períodos prolongados de tiempo esto provo-

ca en aceros al carbono el denominado ampollado (blister).

Es importante recordar aquí, la problemática del hidrógeno en los procesos de soldadura,

pero nosotros nos dedicaremos específicamente a su utilización en el diseño de componen-

tes que en servicio presenten posibilidad de su difusión.

En la selección de aceros para servicio en plantas petroquímicas es de mucha utilidad el

denominado diagrama de Nelson, también son importantes consideraciones prácticas de

diseño.

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 32

Maestría en Ingeniería Estructural Mecánica

Módulo III – Materiales

Ing. Antonio Lotorto – Ing Leonardo Perticone Página 33

También podría gustarte

- Norma IRAM IAS U 500 138 PDFDocumento16 páginasNorma IRAM IAS U 500 138 PDFWanda Lopez100% (1)

- Modulo 3Documento33 páginasModulo 3Wanda LopezAún no hay calificaciones

- Propiedades Mecánicas - EnsayosDocumento48 páginasPropiedades Mecánicas - EnsayosWanda LopezAún no hay calificaciones

- Modulo 1Documento62 páginasModulo 1Wanda LopezAún no hay calificaciones

- Metalurgia de La Soldadura - Parte 2BDocumento20 páginasMetalurgia de La Soldadura - Parte 2BWanda LopezAún no hay calificaciones

- Anexo Módulo IIDocumento71 páginasAnexo Módulo IIWanda LopezAún no hay calificaciones

- Clase 2 - Microconstituyentes en MM (Parte 2)Documento20 páginasClase 2 - Microconstituyentes en MM (Parte 2)Wanda LopezAún no hay calificaciones

- MODULO 1 Rev 1 - PresentaciónDocumento132 páginasMODULO 1 Rev 1 - PresentaciónWanda LopezAún no hay calificaciones

- Materiales Metalicos - Parte 1Documento26 páginasMateriales Metalicos - Parte 1Wanda LopezAún no hay calificaciones

- Clase 1 - Microconstituyentes en MM (Parte 1)Documento6 páginasClase 1 - Microconstituyentes en MM (Parte 1)Wanda LopezAún no hay calificaciones

- Ficha Técnica de Griferia de Ducha Incluido LlaveDocumento1 páginaFicha Técnica de Griferia de Ducha Incluido LlaveHeidy Flor Ruiz MachacaAún no hay calificaciones

- NITURACIONDocumento17 páginasNITURACIONHenry Geovanny AvilaAún no hay calificaciones

- Arrabio ListoDocumento65 páginasArrabio ListoIncodecsa PerusacAún no hay calificaciones

- Proceso de SoldadraDocumento16 páginasProceso de SoldadraAlvaro RamirezAún no hay calificaciones

- Ariel Homero Chavez Aguilar Elm - 4Documento3 páginasAriel Homero Chavez Aguilar Elm - 4Ariel ChavezAún no hay calificaciones

- Documents - MX 50 Calculo de Ley de Corte o Cut Off Ejemplo Practico Yacimiento de CobreDocumento11 páginasDocuments - MX 50 Calculo de Ley de Corte o Cut Off Ejemplo Practico Yacimiento de CobrepablomilanezAún no hay calificaciones

- 24M DiferencialDocumento11 páginas24M DiferencialDiego EduAún no hay calificaciones

- Tabla de Correspondencia de Materiales de Tuberías, Accesorios, Bridas, Válvulas, Pernos y TuercasDocumento1 páginaTabla de Correspondencia de Materiales de Tuberías, Accesorios, Bridas, Válvulas, Pernos y TuercasLuis MedinaAún no hay calificaciones

- NL16.05. Influencia Aleantes en Los ACEROSDocumento1 páginaNL16.05. Influencia Aleantes en Los ACEROScequurtAún no hay calificaciones

- Catalogo-TRAMEX (2017 - 08 - 17 17 - 38 - 15 UTC) PDFDocumento20 páginasCatalogo-TRAMEX (2017 - 08 - 17 17 - 38 - 15 UTC) PDFLui LmlAún no hay calificaciones

- 1 PeróxidoakDocumento2 páginas1 PeróxidoakHirune AAún no hay calificaciones

- Clase 3 y 4 EquiposDocumento131 páginasClase 3 y 4 EquiposcamilajaragAún no hay calificaciones

- NBR 149 - Acos de Usinagem Facil de Qualidade Normal para Uso Geral em Construcao MecanicaDocumento15 páginasNBR 149 - Acos de Usinagem Facil de Qualidade Normal para Uso Geral em Construcao MecanicaKauê VelhoAún no hay calificaciones

- Doblaje de AlambreDocumento83 páginasDoblaje de AlambreJonathan López100% (1)

- El Proceso de Produccion en Mexico Del OroDocumento3 páginasEl Proceso de Produccion en Mexico Del OroLauro Ornelas MauricioAún no hay calificaciones

- Libros MetalurgicosDocumento4 páginasLibros MetalurgicosDiana Caroline Levano CanalesAún no hay calificaciones

- Evaluación 1 Uvii-Elaboración de AleacionesDocumento3 páginasEvaluación 1 Uvii-Elaboración de AleacionesAlba Angelina Palacios PalaciosAún no hay calificaciones

- Problemas de GravimetriaDocumento3 páginasProblemas de GravimetriaJose RiveroAún no hay calificaciones

- Rechazado de MetalDocumento11 páginasRechazado de MetalUriel MartínezAún no hay calificaciones

- Practica 1 de MecanicaDocumento6 páginasPractica 1 de MecanicaDiego Armando Zavaleta VasquezAún no hay calificaciones

- Bruchure GVDocumento5 páginasBruchure GVgaboAún no hay calificaciones

- 02-Tipos de GalvanizadoDocumento16 páginas02-Tipos de GalvanizadoFrancisco Javier Rivas ZarachoAún no hay calificaciones

- Fabricacio de Polea AleadaDocumento1 páginaFabricacio de Polea AleadaProyectos IngemetzaAún no hay calificaciones

- BANTRAB XELA 20220123 - Plano - E-5 - PLANTA DE ESTRUCTURA DEL ENTREPISO, NIVEL +8-68Documento1 páginaBANTRAB XELA 20220123 - Plano - E-5 - PLANTA DE ESTRUCTURA DEL ENTREPISO, NIVEL +8-68chaly37Aún no hay calificaciones

- Metales PesadosDocumento3 páginasMetales PesadosKatherine OhaAún no hay calificaciones

- 1 FundamentosDocumento53 páginas1 FundamentosWillyam Palma Arispe100% (1)

- Apu Cercha MetalicaDocumento1 páginaApu Cercha MetalicaAlejandra Galdames ArayaAún no hay calificaciones

- Cotizacion #0130: WWW - Macrosuministrosvalledupar.Vom Macrosuministros ValleduparDocumento141 páginasCotizacion #0130: WWW - Macrosuministrosvalledupar.Vom Macrosuministros ValleduparJuan Javier AvendañoAún no hay calificaciones

- FT IS 05 3 - 16 X 1 - 1 4Documento1 páginaFT IS 05 3 - 16 X 1 - 1 4Mau Morales100% (1)

- Cata Logo Aceros Largos Ternium 2021Documento18 páginasCata Logo Aceros Largos Ternium 2021samuel rondon upeguiAún no hay calificaciones