Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mantenimiento Correctivo

Cargado por

VinicioTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Mantenimiento Correctivo

Cargado por

VinicioCopyright:

Formatos disponibles

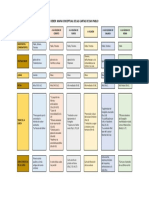

Mantenimiento correctivo

Se denomina mantenimiento correctivo, aquel que corrige los defectos observados en

los equipamientos o instalaciones, es la forma más básica de mantenimiento y consiste en

localizar averías o defectos y corregirlos o repararlos.

Ventajas:

1. Una mayor duración tanto de los equipos como de las instalaciones

2. Un reducción en los costos de reparaciones

3. Lograr uniformidad en cuanto a la carga de trabajo para el personal encargado

del mantenimiento se refiere, esto gracias a la programación de actividades

4. La confiabilidad que se logra en todo el personal al saber que se encuentran

laborando en las mejores condiciones de seguridad posible

5. Los costos a corto plazo son menores:

Desventajas:

6. Es común que algunas fallas sean originadas al momento de la ejecución,

ocasionando con ello que éste sea más tardado

7. Un precio de reparación que puede ser muy elevado, lo que a su vez podría

afectar al momento de comprar los repuestos cuando sean necesarios

8. Resulta imposible garantizar el tiempo que se demorará el proceso de

reparación de las fallas

9. Los costos a largo plazo pueden ser mayores:

10. Es impredecible:

Mantenimiento Mejorativo o Rediseños, consiste en la modificación o cambio de las

condiciones originales del equipo o instalación.

mantenimento predictivo

El mantenimiento predictivo es una técnica para pronosticar el punto futuro de falla de un

componente de una maquina, de tal forma que dicho componente pueda reemplazarse, con

base en un plan, justo antes de que falle. Así, el tiempo muerto del equipo se minimiza y el

tiempo de vida del componente se maximiza.

Reducción de los costos de mantenimiento

Los costos reales normalmente asociados con la operación del

mantenimiento pueden ser reducidos en más de 50%. La comparación

de los costos de mantenimiento incluyen la mano de obra real y el

“overhead” del departamento de mantenimiento, bien como el costo real

de materiales de piezas de reparación, herramientas, y otros

equipamientos requeridos para mantener el equipamiento.

Reducción de fallas en las máquinas

La monitorización regular de las condiciones reales de las máquinas y

sistemas de proceso puede reducir el número de fallas inesperadas y

catastróficas de la máquina en un promedio de 55%. La comparación usa

la frecuencia de fallas inesperadas de la máquina antes de la

implementación del programa de mantenimiento predictivo y la tasa de

falla durante el período de dos años después de la inclusión de la

monitorización de condiciones para el programa. Las proyecciones

indican que se puede llegar a reducciones de 90%.

Reducción del tiempo de parada para reparación

El mantenimiento predictivo reduce el tiempo real necesario para reparar

o reacondicionar los equipamientos de la fábrica. Se puede reducir 60%

del tiempo promedio para reparación (MTTR). Para determinar la mejora

promedio, los tiempos reales de reparación, antes del programa de

mantenimiento predictivo, son comparados con el tiempo real para

reparación después de un año de operación usando técnicas de gestión

de mantenimiento predictivo. La monitorización regular y el análisis de las

condiciones de la máquina identifican a los componentes específicos con

falla en cada máquina y habilita al personal de mantenimiento a planificar

cada reparación.

Reducción en el stock de piezas de repuesto

La capacidad para que se predeterminen las piezas defectuosas para

reparación, herramientas, y las habilidades de mano de obra requeridas,

garantizan la reducción tanto en tiempo de reparación como en costos.

Los costos que involucran stock de partes de repuesto pueden ser

reducidos en más de 30%. En lugar de adquirir todas las piezas de

reparación para stock, las plantas industriales tienen tiempo suficiente

para encomendar las piezas de reparación o de sustitución, conforme

sea necesario.

Aumento de la vida de las piezas

La prevención de fallas catastróficas, y la detección anticipada de

problemas de la máquina y de sistemas aumenta la vida operacional útil

de las maquinarias de la planta industrial en un promedio de 30%. El

aumento de la vida de la máquina es una proyección basada en cinco

años de operación, después de la implementación de un programa de

mantenimiento predictivo. El cálculo incluye: frecuencia de reparaciones,

severidad de los daños de la máquina, y condición real de la maquinaria

después de la reparación. Un programa de mantenimiento predictivo

basado en condiciones, evita daños serios a las máquinas, y otros

sistemas de la planta. Esta reducción en la severidad de los daños

aumenta la vida operacional del equipamiento de la planta, evitando

también la propagación de defectos.

Un beneficio colateral del mantenimiento predictivo es la capacidad

automática de estimar el tiempo promedio entre fallas, MTBF. Esta

estadística provee los medios para que se determine el tiempo más

efectivo en términos de costo para sustituir maquinaria, en lugar de

continuar absorbiendo altos costos de mantenimiento. El MTBF del

equipamiento de la planta es reducido cada vez que ocurre una gran

reparación o reacondicionamiento. El mantenimiento predictivo reducirá

automáticamente el MTBF sobre la vida de la máquina. Cuando el MTBF

alcanza el punto en que los costos de mantenimiento y de operación

continuada exceden a los costos de la sustitución, la máquina debe ser

sustituida.

Desventajas

Siempre que hay un daño, necesita programación. Si al dueño le urge que se repare,

es posible que tenga que esperar hasta la fecha que se defina como segunda revisión, por

lo que las urgencias también deben darse mediante programaciones.

Requiere equipos especiales y costosos. Al buscarse medir todo con precisión, los

equipos y aparatos suelen ser de alto costo, por lo que necesitan buscarse las mejores

opciones para adquirirse.

Es importante contar con personal más calificado. Aunque ya mencionamos que el

personal es menor, éste debe contar con conocimientos más calificados, lo que eleva a su

vez el costo y quizá, dependiendo del área, disminuyan las opciones.

Costosa su implementación. Por lo mismo de manejarse mediante programaciones de

trabajo, si se unen los costos de todas las veces que se paró la máquina y se revisó por

cuestiones que se identificaron la primera vez, el costo es considerablemente alto.

También podría gustarte

- La Mujer Que Tocó El Borde de Su MantoDocumento5 páginasLa Mujer Que Tocó El Borde de Su MantodalenielriveraAún no hay calificaciones

- Control Interno InformaticoDocumento25 páginasControl Interno Informaticoosmar-david86% (7)

- MIOCAM Tomo I Ver 2Documento110 páginasMIOCAM Tomo I Ver 2Montecristo Vendeta92% (12)

- Proceso AdministrativoDocumento53 páginasProceso AdministrativoCristian Joel Chura VargasAún no hay calificaciones

- Trabajo Final Investigación de MercadosDocumento29 páginasTrabajo Final Investigación de MercadosGiovanna JD50% (4)

- SummaryDocumento2 páginasSummaryCristofer Erick Valdiviezo CallisayaAún no hay calificaciones

- Manual Institucional de Comunicaciones Con Perspectiva de Género.Documento126 páginasManual Institucional de Comunicaciones Con Perspectiva de Género.Atención VictimasAún no hay calificaciones

- Deber 2021 10 26 - Mapa Conceptual de Las Cartas de PabloDocumento1 páginaDeber 2021 10 26 - Mapa Conceptual de Las Cartas de PabloChristian Fernando100% (3)

- 2 - PolinomiosDocumento6 páginas2 - PolinomiosEmmanuel DíazAún no hay calificaciones

- ADULTERIODocumento54 páginasADULTERIORoberto Mejia AltamiranoAún no hay calificaciones

- Para ContinentesDocumento1 páginaPara ContinentesLiber RousAún no hay calificaciones

- Energia Geotermica - FinalDocumento29 páginasEnergia Geotermica - FinalHarold ZamoraAún no hay calificaciones

- Analisis Procesos HPTUDocumento11 páginasAnalisis Procesos HPTUlunaAún no hay calificaciones

- Acta Constitutiva 2Documento5 páginasActa Constitutiva 2alexistoquevilleAún no hay calificaciones

- Plan Marketing SurfDocumento13 páginasPlan Marketing SurfLamCast Aberrado XnotoyAún no hay calificaciones

- 002 Patrocinio y Otras Herramientas No Convencionales PDFDocumento13 páginas002 Patrocinio y Otras Herramientas No Convencionales PDFJorge IglesiasAún no hay calificaciones

- 01 SP 0010 Liber Porta Lucis PDFDocumento6 páginas01 SP 0010 Liber Porta Lucis PDFDiego Leon TobonAún no hay calificaciones

- Práctica 1. TardoantiguaDocumento3 páginasPráctica 1. Tardoantiguamarina100% (2)

- La Crisis MediambientalDocumento2 páginasLa Crisis MediambientalJoaquinAún no hay calificaciones

- Heraldos y Reyes de Armas en España PDFDocumento316 páginasHeraldos y Reyes de Armas en España PDFKirill ElokhinAún no hay calificaciones

- 2021 Magem 19-1 02 T PDFDocumento198 páginas2021 Magem 19-1 02 T PDFManuel CanazaAún no hay calificaciones

- Evaluacion Final KDocumento8 páginasEvaluacion Final KKelly Johanna Martinez OspinaAún no hay calificaciones

- Guia 1 Resumen Los Procesos Psicologicos 74865 20180607 20151127 001715Documento11 páginasGuia 1 Resumen Los Procesos Psicologicos 74865 20180607 20151127 001715Rommel Sebastian Rios RuzAún no hay calificaciones

- Gauna Juan Octavio Fallo CSJN PDFDocumento60 páginasGauna Juan Octavio Fallo CSJN PDFGonzalo CanéAún no hay calificaciones

- Algoritmo en Educación y FilosofíaDocumento3 páginasAlgoritmo en Educación y FilosofíaJeancarlo GarcíaAún no hay calificaciones

- NS-001 Norma Fundamental. Directrices para La Presentación de Las Guias, Normas Y Especificaciones TécnicasDocumento21 páginasNS-001 Norma Fundamental. Directrices para La Presentación de Las Guias, Normas Y Especificaciones TécnicasJose Abelardo GordilloAún no hay calificaciones

- Informe de Inspección Club Social Valledupar RequerimientosDocumento13 páginasInforme de Inspección Club Social Valledupar RequerimientosAlexander MezaAún no hay calificaciones

- Alfonso XIII y AnnualDocumento30 páginasAlfonso XIII y AnnualJuan Carlos DizAún no hay calificaciones

- Vicente GuerreroDocumento18 páginasVicente GuerreroCésar AníbalAún no hay calificaciones

- PencopolitanaDocumento13 páginasPencopolitanajoel zarabiaAún no hay calificaciones