Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Modo de Falla en Componentes S 001

Modo de Falla en Componentes S 001

Cargado por

Anonymous 6LwW4qi6TiTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Modo de Falla en Componentes S 001

Modo de Falla en Componentes S 001

Cargado por

Anonymous 6LwW4qi6TiCopyright:

Formatos disponibles

DEFECTOS EN SOLDADURA

MODOS DE FALLA DE COMPONENTES ESTRUCTURALES SOLDADOS

El presente tópico introduce al inspector de soldadura a los distintos modos de falla

durante el servicio que pueden afectar a un componente estructural soldado.

Dado que la presencia de discontinuidades/defectos en la unión soldada puede

promover uno o más posibles modos de falla, el conocimiento de las características

principales de estos modos de falla constituye parte importante del bagaje de

conceptos teóricos que con que debe contar el inspector de soldadura.

La importancia o significación de una discontinuidad no puede ser correctamente

establecida hasta que se determina qué modo o modos de falla pueden ser afectados

por la presencia de dicha discontinuidad.

Los modos de falla más comunes de un componente estructural pueden ser

clasificados de la siguiente manera:

Inestabilidad elástica (pandeo local o generalizado)

Excesiva deformación elástica (atascamiento)

Excesiva deformación plástica (fluencia generalizada)

Inestabilidad plástica (estricción, pandeo plástico)

Fatiga de alto ciclo y bajo ciclo

Corrosión, erosión, corrosión-fatiga, corrosión bajo tensiones, etc.

Creep y creep-fatiga

Fractura rápida (frágil, dúctil, mixta)

Los cuatro primeros modos de falla pueden ser atribuidos fundamentalmente a

falencias en el diseño el elemento estructural (excepto en el caso en que la falla se

produzca como consecuencia de una carga superior a las máximas previstas en el

diseño). Los cuatro modos mencionados en último término, si bien pueden ser

causados por un diseño incorrecto, obedecen muchas veces a factores introducidos

durante las etapas de fabricación del elemento. En particular los problemas de fatiga,

corrosión y fractura rápida suelen estar estrechamente relacionados con las

operaciones de soldadura que se hayan utilizado.

Debe tenerse en cuenta que:

Los componentes estructurales en general y los fabricados por soldadura en

particular pueden experimentar fallas en servicio de distintos tipos.

A veces estas fallas en servicio adquieren características catastróficas.

La presencia de defectos en las uniones soldadas son muchas veces la razón de

que se produzca una falla en servicio.

La naturaleza de la discontinuidad que corresponde al defecto, determina en

general para condiciones de servicio dadas, el tipo de falla que puede favorecer.

Material de Lectura de la Unidad “Defectos en Soldadura” 1

A veces las fallas en servicio no obedecen a falencias de diseño sino a factores

extrínsecos introducidos durante la fabricación del componente, particularmente a

través de las operaciones de soldadura.

Excesiva deformación e inestabilidad elástica.

El modo de falla por excesiva deformación elástica se produce por ejemplo cada vez

que una pieza que debe mantener sus dimensiones dentro de ciertos límites, sufre una

deformación elástica que hace que aquellas excedan el valor admisible, conduciendo a

problemas de interferencia tales como atascamiento. En el caso de uniones soldadas,

la recuperación elástica que sigue a la liberación de una pieza inmovilizada durante la

soldadura, puede conducir a cambios dimensionales o distorsiones inadmisibles. Estos

problemas de distorsión en soldadura son muchas veces difíciles de resolver y serán

analizados mas adelante.

La forma más común del modo de falla por inestabilidad elástica es la constituida por

el fenómeno de pandeo que se ilustra en la Diapositiva 10. Este se produce cuando

un elemento estructural esbelto tal como una columna es sometido a una carga de

compresión suficientemente alta según su eje longitudinal. Puede demostrarse que

existe una carga que depende del momento de inercia de la sección resistente, del

módulo elástico del material, y de la forma de sujeción del elemento, por encima de la

cual las deflexiones laterales crecen sin límite conduciendo a la destrucción del

componente. El fenómeno de pandeo puede adoptar una forma global, es decir afectar

a todo el componente como en el caso de una columna, o ser local afectando sólo una

parte de la estructura como ocurriría en el caso de una fabricación con paneles en

compresión donde sólo alguno de tales paneles sufre pandeo. La presencia de una

soldadura puede afectar de manera significativa la resistencia al pandeo de un

elemento estructural debido a la introducción de tensiones residuales. Según como se

ubique este campo de tensiones, el efecto de la presencia de la soldadura puede ser

perjudicial o beneficioso. En efecto, según veremos mas adelante, una soldadura tiene

asociada una tensión residual longitudinal del orden de la tensión de fluencia del

material, de modo que si esta tensión tracción se localiza de modo de oponerse a las

tensiones de compresión generadas por las cargas externas, la carga crítica de pandeo

se verá incrementada. Por supuesto, lo contrario ocurre si son las tensiones residuales

de compresión y no las de tracción las que se suman a las debidas a las cargas

externas de compresión.

Excesiva deformación plástica

La excesiva deformación plástica constituye sin duda el modo de falla mejor

comprendido en un componente estructural, y es la base del diseño clásico de

componentes estructurales. En efecto, dicho diseño tiene como objetivo fundamental

establecer las dimensiones de las secciones resistentes necesarias para asegurar un

comportamiento elástico de las mismas. Esto significa en teoría que en ningún punto

de una sección resistente se alcance una condición de fluencia. Sin embargo, en las

estructuras reales, y muy particularmente en las estructuras soldadas, la presencia de

concentradores de tensión mas o menos severos es inevitable y por lo tanto también lo

es la existencia de zonas plastificadas en el vértice de tales concentradores. De todos

modos, en la medida que el tamaño de tales zonas plásticas sea pequeño en relación

con las dimensiones características de la sección resistente, puede considerarse que la

Material de Lectura de la Unidad “Defectos en Soldadura” 2

sección se comportará, al menos desde un punto de vista ingenieril, de manera

elástica. En cambio, si por un incremento en las cargas las zonas plásticas se propagan

hasta alcanzar una fracción significativa de la sección, nos encontramos ante una falla

por excesiva deformación plástica. En el caso extremo, la sección completa puede

llegar a plastificarse y en tal caso hablamos de una condición de fluencia generalizada.

Bajo ciertas condiciones que no son del caso analizar aquí, un material que ha

alcanzado la condición plástica puede inestabilizarse y conducir rápidamente a un

colapso plástico. Un ejemplo conocido de este fenómeno es la estricción que precede a

la rotura en el ensayo de tracción de un material dúctil que se ilustra en la

Diapositiva 11. La inestabilidad plástica puede ser responsable en otros casos de la

propagación rápida de una fisura, dando así origen a un fenómeno de fractura dúctil

rápida. Hoy se sabe que muchas fallas catastróficas que en el pasado fueron atribuidas

a fracturas frágiles, tuvieron su origen como inestabilidades dúctiles. El incremento

logrado en las últimas décadas en la resistencia y tenacidad de los materiales, hace

que el fenómeno de falla por inestabilidad dúctil sea objeto de especial atención por

parte de ingenieros e investigadores.

Fatiga

El fenómeno de fatiga es considerado responsable aproximadamente de mas del 90%

de las fallas por rotura de uniones soldadas y precede muchas veces a la fractura

rápida. Una discontinuidad que actúa como concentrador de tensiones puede iniciar

bajo cargas cíclicas una fisura por fatiga que puede propagarse lentamente hasta

alcanzar un tamaño crítico a partir del cual crece de manera rápida pudiendo conducir

al colapso casi instantáneo de la estructura afectada. En presencia de cargas

fluctuantes, en el vértice de discontinuidades geométricas mas o menos agudas se

produce un fenómeno de deformación elasto-plástica cíclica a partir del cual se

produce la iniciación de la fisura por fatiga. La condición superficial y la naturaleza del

medio cumplen un rol importante sobre la resistencia a la fatiga, esto es sobre el

número de ciclos necesarios para que aparezca la fisura. Desde un punto de vista

ingenieril, cuando la fisura adquiere una longitud de aproximadamente 0.25 mm se

acepta habitualmente que se ha completado la etapa de iniciación. A partir de ahí se

considera que se está en la etapa de extensión o de crecimiento estable que

eventualmente culmina en la rotura monótona de la sección remanente.

La influencia que las discontinuidades geométricas tienen sobre la resistencia a la

fatiga de las uniones soldadas bajo régimen de cargas variables es un hecho

ampliamente reconocido La Diapositiva 12 muestra la superficie de fractura de un

eje en el que se inició una fisura por fatiga a partir del concentrador de tensiones

representado por el alojamiento de la chaveta. Una vez iniciada la fisura, la misma

continuó creciendo progresivamente por fatiga bajo los sucesivos ciclos de carga hasta

que la sección resultó incapaz de soportar la carga lo que condujo a la rotura final del

eje. Las sucesivas posiciones de la fisura durante su crecimiento lento puede

observarse en las marcas denominadas “líneas de playa” que son una característica

macroscópica frecuente de las superficies de fractura por fatiga.

El talón de una soldadura, sea ésta a tope o a filete, es el asiento de las

discontinuidades que en general son los factores limitantes de la vida a la fatiga de

uniones soldadas solicitadas transversalmente al cordón de soldadura, como lo

muestra la Diapositiva 14. En general, cualquier discontinuidad geométrica que actúe

Material de Lectura de la Unidad “Defectos en Soldadura” 3

como concentrador de tensiones mas o menos severo, puede reducir notablemente la

resistencia a la fatiga de una unión soldada. La Diapositiva 16 muestra una fisura por

fatiga que se inició en la entalla introducida por la presencia de un respaldo

permanente en la soldadura.

Fractura rápida

Se puede definir la fractura como la culminación del proceso de deformación plástica.

En general se manifiesta como la separación o fragmentación de un cuerpo sólido en

dos o más partes bajo la acción de un estado de cargas.

Algunos metales sometidos a un ensayo de tracción presentarán una estricción en la

zona central de la probeta para romper finalmente con valores de reducción de área

que pueden llegar en algunos casos al 100%. Este tipo de fractura se denomina dúctil

y es característica de materiales del sistema cubico de caras centradas (fcc) en estado

de alta pureza. Por el contrario, muchos sólidos, particularmente metales cúbicos de

cuerpo centrado (bcc) y cristales iónicos, presentan fracturas precedidas por

cantidades muy pequeñas de deformación plástica, con una fisura propagándose

rápidamente a lo largo de planos cristalográficos bien definidos, llamados planos de

clivaje, que poseen baja energía superficial. Este tipo de fractura se denomina frágil.

Si bien la diferenciación anterior es de gran importancia conceptual y práctico, desde el

punto de vista ingenieril es también importante caracterizar el proceso de fractura

según la velocidad con que se desarrolla. Desde este punto de vista la fractura rápida

se caracteriza por la propagación inestable de una fisura en una estructura; en otras

palabras, una vez que la fisura comienza crecer el sistema de cargas de por sí produce

una propagación acelerada de aquella. Las velocidades de propagación pueden ser

desde unos centenares a algunos miles de metros por segundo. Este tipo de fractura

rápida puede o no estar precedida por una extensión lenta de la fisura. La extensión

lenta de una fisura, en cambio, es una propagación estable y que requiere para su

mantenimiento, un incremento continuo de las cargas aplicadas.

La fractura rápida constituye el modo de falla más catastrófico y letal de todos los

mencionados. La misma se produce en general bajo cargas normales de servicio,

muchas veces inferiores a las de diseño. Por tal motivo, la fractura rápida no es

precedida por deformaciones macroscópicas que permitan tomar medidas para evitarla

o para reducir la gravedad de sus consecuencias. Una vez iniciada, pocas veces se

detiene antes de producir la rotura completa de componente.

Las características que adopta en general la falla por fractura rápida, y que explican en

parte el alto costo en vidas y bienes frecuentemente asociados con este tipo de

evento, son las siguientes: en primer lugar, la falla se produce de manera totalmente

sorpresiva y progresa a muy alta velocidad, típicamente entre algunos centenares y

algunos miles de metros por segundo. Como se ha mencionado, la falla suele ocurrir

cuando el componente está sometido a tensiones compatibles con las de diseño, y

muchas veces inferiores a la máxima prevista. Finalmente, el origen de la falla se debe

muchas veces a factores ajenos al diseño que son introducidos durante fabricación,

muy particularmente a través de las operaciones de soldadura, no siendo detectados

como factores potenciales de riesgo por los responsables de la construcción e

inspección del componente. Las Diapositivas 19, 20 y 22 ilustran elocuentemente

las características dramáticamente espectaculares de este tipo de falla.

Material de Lectura de la Unidad “Defectos en Soldadura” 4

El fenómeno de fractura rápida se hizo particularmente dramático en las roturas de los

barcos tipo “Liberty”, “Victory” y tankers “T-2” de la marina de los EE.UU. acaecidas

durante los años 1939-1945, poniendo así de relieve la insuficiencia de los criterios

clásicos de diseño usados para estructuras abulonadas o remachadas, cuando se

pretendía extenderlos inalterados al cálculo de estructuras soldadas. Estos criterios,

basados esencialmente en los valores de resistencia a la tracción y de reducción de

área, condujeron posteriormente a fallas similares en recipientes de presión y otros

elementos estructurales que fueron motivo de perjuicio técnico-económico de

magnitudes tales como para colocar el estudio de la fractura entre los temas de

investigación importantes de la actualidad.

Tipos de fractura rápida

Dada su importancia, conviene aquí detenernos para considerar con algún detalle los

mecanismos de fractura rápida. No obstante que la fractura rápida es un fenómeno

reconocido desde hace muchos años, existe considerable confusión respecto de la

manera de diferenciar entre una fractura rápida dúctil de una fractura frágil. Esto

obedece fundamentalmente a que en general se tiende a considerar el proceso global

de deformación plástica que conduce al proceso de fractura. Ahora bien, un metal

puede fallar por clivaje, que es un proceso de fractura frágil, luego de una deformación

macroscópica importante; del mismo modo, es posible tener una tener una

deformación plástica global despreciable en un metal que falla de manera dúctil. La

confusión se reduce si en lugar de considerar el proceso global de deformación que

precede a la fractura, se tiene en cuenta la deformación localizada en el material que

rodea el vértice de la fisura durante la propagación de la misma. De este modo, una

fractura frágil es aquella en la cual la fisura se propaga con muy poca deformación

plástica en su vértice, mientras que una fractura dúctil es aquella que progresa como

consecuencia de una intensa deformación plástica asociada al extremo de la fisura. Es

obvio que en la práctica no es posible establecer un límite preciso entre ambos tipos de

fractura, pero en general es posible diferenciar fácilmente entre uno y otro extremo.

Veremos luego que una entalla o fisura produce una amplificación de las tensiones y

deformaciones en su vértice. De modo que los enlaces atómicos solicitados a esta

tensión amplificada pueden romperse secuencialmente bajo el efecto de esa tensión y

producirse así la propagación de la fisura como lo sugiere esquemáticamente la

Diapositiva 25. El plano de fractura recibe el nombre de “plano de clivaje” y la

fractura así producida se denomina entonces fractura frágil o fractura por clivaje. La

característica distintiva de este mecanismo de fractura es la ausencia casi total de

deformación plástica y por lo tanto la baja energía necesaria para que la fractura frágil

se produzca. Dado que la mayoría de los metales o aleaciones de uso industrial son

materiales policristalinos, es decir están constituidos por un conglomerado de cristales

o de granos, la fractura en un tal material se propagará a lo largo del plano de clivaje

de cada grano individual en una suerte de “zig-zag” como lo muestra la misma

diapositiva pero donde la superficie de fractura tendrá una orientación general

perpendicular a la dirección de las tensiones normales que actúan para hacer avanzar

la fisura. La diapositiva muestra la imagen tomada en un microscopio electrónico de

barrido de una superficie de fractura frágil donde se ven claramente las facetas de

clivaje que la caracterizan.

Material de Lectura de la Unidad “Defectos en Soldadura” 5

Si el material exhibe una alta resistencia a la fractura frágil, la propagación rápida de la

fisura puede producirse por un mecanismo alternativo que involucra deformación

plástica y por lo tanto un requerimiento de energía significativamente mayor. Para

visualizar este mecanismo, consideremos la situación descripta en la Diapositiva 26

que muestra la distribución de inclusiones no metálicas en el material adyacente al

vértice de la entalla o fisura. Bajo el efecto de la elevada tensión actuante localmente,

se producirá la decohesión de la partícula con la matriz metálica que la contiene

formándose un microhueco. El ligamento entre microhuecos puede entonces romperse

de manera dúctil (es decir por deformación plástica) resultando en la extensión rápida

de la fisura. Este mecanismo de fractura se denomina dúctil por el rol protagónico que

la deformación plástica cumple en el mismo. La diapositiva muestra esquemáticamente

la forma que adoptarán los microhuecos según la dirección de las tensiones que

solicitan a la fisura. La misma diapositiva incluye una imagen obtenida mediante

microscopía electrónica de barrido de una superficie de fractura dúctil donde pueden

verse con claridad algunas de la inclusiones no metálicas que dieron origen al

correspondiente microhueco.

Los mecanismos microscópicos de fractura que hemos descripto tienen un correlato en

el aspecto macroscópico de la superficie de fractura. Una fractura frágil exhibe

típicamente el aspecto que muestra la foto superior de la Diapositiva 27. En ella se

observa la casi total ausencia de deformación plástica y el denominado patrón

“Chevrón” donde la punta de la “V” señala la dirección opuesta a la de propagación.

Este patrón es característico de las fracturas frágiles y resulta útil para establecer el

sitio de origen de la fractura. Por otra parte, dado que en la fractura frágil las

tensiones normales juegan un rol protagónico, la orientación de la superficie de

fractura es esencialmente normal a las superficies de la chapa, ya que las máximas

tensiones normales actuarán en general en planos normales a dicha superficie.

Cuando la fractura es dúctil, la superficie adopta un aspecto “fibroso” como se muestra

en la fotografía inferior de la diapositiva. Esto pone de manifiesto la intensa

deformación plástica asociada al vértice de la fisura durante su propagación. El patrón

chevrón no se encuentra presente lo que puede dificultar la determinación del origen

de la falla. Por otra parte, dado que en la fractura dúctil son las tensiones tangenciales

o de corte las que juegan el papel más importante, la superficie de fractura tendrá

generalmente una orientación cercana a los 45º con respecto a la superficie de la

chapa por ser en este plano donde actúan las máximas tensiones de corte.

Material de Lectura de la Unidad “Defectos en Soldadura” 6

También podría gustarte

- Norma ASME SoldaduraDocumento275 páginasNorma ASME SoldaduraWilliam F. León97% (30)

- Copia de Wps1778 Rev 0 Hci A SW p1-p8Documento4 páginasCopia de Wps1778 Rev 0 Hci A SW p1-p8Gaston Gualdieri100% (1)

- Catalogo ConductoresDocumento57 páginasCatalogo ConductoresKabir HdezAún no hay calificaciones

- Tablaestacas Metalicas en Obras PortuariasDocumento10 páginasTablaestacas Metalicas en Obras PortuariasJuanAntonioAún no hay calificaciones

- Losas y TechumbresDocumento11 páginasLosas y Techumbresjoser022Aún no hay calificaciones

- Caseta CasetaDocumento1 páginaCaseta Casetajorge luis soto milianAún no hay calificaciones

- Diseño de Muros Portantes de Albañileria ConfinadaDocumento4 páginasDiseño de Muros Portantes de Albañileria ConfinadaDvj DezzAún no hay calificaciones

- 1610 SP WebinddDocumento12 páginas1610 SP Webinddtony100% (1)

- Solicitud de Cotizacion Calculo EstructuralDocumento9 páginasSolicitud de Cotizacion Calculo EstructuralGaston GualdieriAún no hay calificaciones

- Higiene y Seguridad Matriculacion Ingeniero Con Titulo de Post Grado (17153)Documento6 páginasHigiene y Seguridad Matriculacion Ingeniero Con Titulo de Post Grado (17153)Gaston GualdieriAún no hay calificaciones

- 1371 - Honorarios Minimos - Vigentes - Desde - El - 1 - de - Octubre - 2021 - AnexasDocumento14 páginas1371 - Honorarios Minimos - Vigentes - Desde - El - 1 - de - Octubre - 2021 - AnexasGaston GualdieriAún no hay calificaciones

- Trabajo Fin de Grado: Análisis Del Delta-V Como Parámetro para Evaluar Lesiones Cervicales en Impactos de Baja EnergíaDocumento85 páginasTrabajo Fin de Grado: Análisis Del Delta-V Como Parámetro para Evaluar Lesiones Cervicales en Impactos de Baja EnergíaGaston GualdieriAún no hay calificaciones

- Informe Tecnico en Evaluacion de Impacto AmbientalDocumento3 páginasInforme Tecnico en Evaluacion de Impacto AmbientalGaston GualdieriAún no hay calificaciones

- PFC Alberto Pavon ZoriDocumento105 páginasPFC Alberto Pavon ZoriGaston GualdieriAún no hay calificaciones

- Noviembre - Avances Del ProyectoDocumento4 páginasNoviembre - Avances Del ProyectoGaston GualdieriAún no hay calificaciones

- Control Interno de PermisosDocumento4 páginasControl Interno de PermisosGaston GualdieriAún no hay calificaciones

- A4 MD 001 103073 Ra PDFDocumento18 páginasA4 MD 001 103073 Ra PDFGaston GualdieriAún no hay calificaciones

- RecetaDocumento3 páginasRecetaGaston GualdieriAún no hay calificaciones

- Dióxido de UranioDocumento6 páginasDióxido de UranioGaston GualdieriAún no hay calificaciones

- EfluentescloacalesDocumento50 páginasEfluentescloacalesGaston GualdieriAún no hay calificaciones

- 01 Planilla DurezasDocumento5 páginas01 Planilla DurezasGaston GualdieriAún no hay calificaciones

- Consumibles Caldera C-29Documento1 páginaConsumibles Caldera C-29Gaston GualdieriAún no hay calificaciones

- Baterias de Litio 2Documento5 páginasBaterias de Litio 2iara leivaAún no hay calificaciones

- Resumen de PuzolanasDocumento8 páginasResumen de PuzolanasAntony Jair Vera100% (1)

- B-It TransformadorDocumento5 páginasB-It TransformadorJonathan SierraAún no hay calificaciones

- S-09 Pintura de Acabado Dry FallDocumento2 páginasS-09 Pintura de Acabado Dry FallSergio RamirezAún no hay calificaciones

- @resumenDocumento7 páginas@resumenEloy Gerardo Torres HernandezAún no hay calificaciones

- Guia de Ejercicios Prof. Manuel AvilaDocumento36 páginasGuia de Ejercicios Prof. Manuel AvilaCesar Ruben Mamani VargasAún no hay calificaciones

- Tarea 6 Las ArcillasDocumento10 páginasTarea 6 Las ArcillaskarvalxAún no hay calificaciones

- Ejercicos Cuc 2 SemetreDocumento2 páginasEjercicos Cuc 2 SemetreJohna M MartínezAún no hay calificaciones

- Ficha KING LONG B12 E6 LOW FLOOR PDFDocumento2 páginasFicha KING LONG B12 E6 LOW FLOOR PDFKingLong_ESAún no hay calificaciones

- Polimeros: FIL ADDDocumento90 páginasPolimeros: FIL ADDFranco SosaAún no hay calificaciones

- Analisis de Costos UnitariosDocumento28 páginasAnalisis de Costos UnitariosKlinton Lino aquinoAún no hay calificaciones

- FT Cresco CPVC Cts PDFDocumento6 páginasFT Cresco CPVC Cts PDFalfredivan2Aún no hay calificaciones

- Tabla de Propiedades de Los AcerosDocumento19 páginasTabla de Propiedades de Los Acerosmiguel angel ceballos aguadoAún no hay calificaciones

- Practica 3 Guantes y PertigasDocumento7 páginasPractica 3 Guantes y PertigasSamir BallesterosAún no hay calificaciones

- Unidades Quimica de MasaDocumento3 páginasUnidades Quimica de MasaCN Kram0% (1)

- Diseno de Un Laboratorio e Biotecnologia VegetalDocumento3 páginasDiseno de Un Laboratorio e Biotecnologia VegetalAnnie Ortiz SepulvedaAún no hay calificaciones

- 3 BimetalicosDocumento24 páginas3 BimetalicosPedro Benitez100% (7)

- Losas AligeradasDocumento33 páginasLosas AligeradasJhon Escobar100% (1)

- Resumen Recuperacion Geografia e HistoriaDocumento18 páginasResumen Recuperacion Geografia e HistoriaMarela Echenagucia RoldánAún no hay calificaciones

- Territorialidad Despojo y Derechos HumanosDocumento51 páginasTerritorialidad Despojo y Derechos HumanosgiovannaAún no hay calificaciones

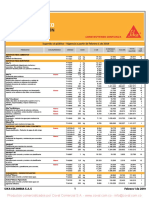

- Ult SikaDocumento9 páginasUlt SikaBlakee Griffinn Jr.Aún no hay calificaciones

- Informe Analítica #5 Dureza AguaDocumento7 páginasInforme Analítica #5 Dureza AguaDavid GarciaAún no hay calificaciones

- ANEXO WPQDocumento2 páginasANEXO WPQgedaliasAún no hay calificaciones

- Liqui Tec. Pav. Calle Miller, Calle Lima y Pasaje San JoseDocumento37 páginasLiqui Tec. Pav. Calle Miller, Calle Lima y Pasaje San JoseMax Torres MamaniAún no hay calificaciones