Documentos de Académico

Documentos de Profesional

Documentos de Cultura

512-ET-10-REV-0-spanish Empaques Estructurados y Aleatorios para Torres de Proceso

Cargado por

Miguel Martinez GuerreroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

512-ET-10-REV-0-spanish Empaques Estructurados y Aleatorios para Torres de Proceso

Cargado por

Miguel Martinez GuerreroCopyright:

Formatos disponibles

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 1 de 19

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

INDICE

Pagina

1. GENERALIDADES 2

1.1. Objetivo 2

1.2. Alcance 2

1.3. Sistemas de Unidades 2

1.4. Referencias 2

1.5. Definiciones 3

1.6. Empaques de diseño exclusivo de fabricante 3

2. DISEÑO 3

2.1. Materiales 3

2.2. Corrosión permisible y espesores mínimos 3

2.3. Cargas de diseño 4

2.4. Temperatura 4

2.5. Esfuerzos Permisibles de diseño 4

2.6. Detalles 4

3. FABRICACION 6

3.1. Dibujos 6

3.2. Tolerancias 6

3.3. Acabado superficial 7

3.4. Marcas en los componentes 7

3.5. Soldadura 7

3.6. Inspección 7

3.7. Verificación de Ensamble 7

3.8. Pruebas 8

3.9. Partes de repuesto 8

3.10. Preparación para Embarque 9

4. GARANTÍAS 9

4.1. Generalidades 9

4.2. Diseño 9

4.3. Fabricación 9

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 2 de 29

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

I. GENERALIDADES

1.1. Objetivo

1.1.1. Establecer los requisitos mínimos para el diseño, fabricación y suministro de los Empaques

Estructurados y del tipo Aleatorio para Torres de Proceso.

1.2. Alcance

1.2.1. Requerimientos y características mínimas para el diseño, fabricación o suministro de los

empaques Estructurados y del tipo Aleatorio para Torres de Proceso.

1.2.2. El contratista debe suministrar los empaques de acuerdo a los requerimientos e información

proporcionados con la ingeniería básica.

1.2.3. El contratista debe cumplir con la requisición, hoja de especificaciones, esta especificación y las

especificaciones del licenciador de la planta.

1.2.4. Los requisitos señalados en esta especificación son de carácter general, por lo que este

documento no está orientado a la utilización o explotación de ninguna tecnología, patente, dispositivo,

equipo o accesorio en particular.

1.2.5. No son aceptables desviaciones a esta especificación, a menos que antes de su aplicación sean

aprobadas por escrito por PEMEX y/o el licenciador. Sin embargo, el contratista sigue siendo el

responsable de todas las etapas que le hayan sido asignadas.

1.3. Sistemas de Unidades

1.3.1. En esta especificación se usan unidades del Sistema Métrico Decimal y cuando aplique, se incluye

entre paréntesis su equivalencia en Sistema Inglés.

1.4. Referencias

1.4.1. Los Empaques Estructurados y Aleatorios, y componentes adicionales deben ser diseñados,

inspeccionados y probados de acuerdo con los requerimientos de esta especificación, los reglamentos y

códigos emitidos por las autoridades mexicanas que tengan jurisdicción sobre el lugar en el cual será

instalado el equipo, así como de los siguientes códigos y normas:

ASTM American Society for Testing and Materials

AISC American Institute of Steel Construction

ASME American Society of Mechanicals Engineers

Section II Material Specifications.

Parte A Ferrous Material Specifications

Parte B Non Ferrous Material Specifications

Parte C Specifications for Welding Rods, Electrodes and Filler

Metals

Parte D Properties

Section V Non destructive Examination

Section VIII Rules for Construction off Pressure Vessels Division 1

Section IX Welding and Brazing Qualifications

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 3 de 39

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

ASME B 16.5 Steel Pipe Flanges and Flanged Fittings

ASME B 18.2.1 Square and Hex Bolts and Screws (Inch Series)

ASME B 18.2.2 Square and Hex Nuts (Inch Series)

1.4.2. Todas las referencias utilizadas deben ser última edición y addenda aplicable en la fecha de

publicación de las bases de licitación.

1.5. Definiciones

1.5.1. Ensamble o ensamblaje: Todas las partes y componentes de camas empacadas y accesorios

tales como, vigas y barras soportes, armaduras, grapas, distribuidores, limitadores, colectores y

especialidades del proveedor, aros soporte y otros elementos que requieran soldarse a la torre o

recipiente.

1.5.2. Empaque Aleatorio: Este tipo de empaque se forma por elementos vaciados dentro de una sección

de la torre lo que les permite formar un arreglo al azar, conformando el lecho empacado. Algunos de los

elementos característicos de este tipo de empaque son: anillos Raschig y Pall, Monturas Berl e Intalox y

Tellerette. Las dimensiones más comunes de estos elementos varían de 12 a 76 mm.

1.5.3. Empaque estructurado: Este tipo de empaque se forma por elementos o secciones de mayores

dimensiones acomodados o apilados. Algunos elementos se forman a partir de tela de alambre, gasa

tejida y corrugada, hojas metálicas corrugadas, que puede o no estar perforada con pequeños orificios,

etc.

1.6. Empaques de diseño exclusivo de fabricante

1.6.1. El tipo de Empaque de diseño exclusivo del fabricante deberá ser de un tipo aprobado para las

condiciones especificadas en las hojas de datos del proyecto. El tipo de Empaque debe cumplir con los

requerimientos de esta especificación y requiere aprobación por escrito del licenciador de la planta.

2. DISEÑO

2.1. Materiales

2.1.1. Los materiales de fabricación del empaque deberá estar de acuerdo a los requerimientos de la

ingeniería básica de la planta.

2.1.2. El material de las parrillas (soportes y limitadores) deben estar de acuerdo a los requerimientos del

material del empaque.

2.1.3. Los aros soportes y otros accesorios unidos a un recipiente cubierto con revestimiento, deben ser

del mismo material del revestimiento.

2.1.4. Las empaquetaduras para las uniones de los distribuidores deben ser de materiales libres de

asbesto y adecuada para el ambiente de proceso.

2.2. Corrosión permisible y espesores mínimos

2.2.1. El espesor mostrado en los dibujos de diseño de los elementos estructurales y la soportería, debe

incluir la corrosión permisible.

2.2.2. Independientemente de los espesores mínimos calculados, los espesores mínimos (incluyendo

corrosión permisible) deben ser como se indica en la siguiente tabla:

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 4 de 49

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

Acero aleado

Componente Acero al carbono

Aleación no-ferrosa

Elementos de Empaques Por fabricante Por fabricante

Estructuras soporte. 4.7 mm (3/16). 1.9 mm (BWG 14).

Tornillería (diámetro), 9.5 mm (3/8). 9.5 mm (3/8).

Elementos soldados al recipiente

Tubos interiores Ced. 40. Ced. 10S.

2.3. Cargas de diseño

2.3.1. El diseño mecánico estructural de cada unos de los componentes, será considerándolos

totalmente ensamblados y con espesores corroídos, para soportar su propio peso más los siguientes

múltiplos de 114 Kg. de cargas concentradas sin exceder el esfuerzo máximo permisible del material a

la temperatura ambiente.

Diámetro de Recipiente Número de Cargas de 114 Kg.

Hasta 1200 mm 1 (al centro del diámetro)

Hasta 3600 mm 2 (al centro y ¼ del diámetro)

Arriba de 3600 mm 2 (al centro y ¼ del diámetro)

2.3.2. Para el diseño de soportes de los internos, vigas, armaduras, y ménsulas, se debe considerar el

periodo ensamble y mantenimiento. En este caso se debe tomar en cuanta a los elementos en

condiciones corroídas, los materiales a temperatura ambiente y una carga concentrada de 140 Kg. en

cualquier punto del soporte.

2.4. Temperatura

2.4.1. La temperatura de diseño estructural deberá ser la especificada en las hojas de datos del equipo o

en la especificación del proyecto.

2.5. Esfuerzos Permisibles de diseño

2.5.1. El esfuerzo máximo permisible de los materiales de fabricación debe ser igual al 60% del esfuerzo

de cedencia a la temperatura a la cual se consideren las condiciones de carga.

2.6. Detalles

2.6.1. Todos los ensambles, excepto las camas de Empaque tipo Aleatorio, deben ser diseñado para

instalación y remoción desde la parte superior a menos que se especifique lo contrario en hojas de datos

de equipo o en la documentación del proyecto. Las camas de Empaque del tipo Aleatorio deben ser

diseñado para instalación desde la parte superior y su remoción desde la parte lateral del fondo de la

cama de Empaque.

2.6.2. Los aros soporte y elementos de soporte, cuando sea requerido, deben ser diseñado para ser

soldado al recipiente por otros. Todos las otras partes deben ser diseñadas para ser apernadas o

sujetadas mediante grapas en sitio. El uso de grapas será preferido, excepto cuando por requerimientos

de capacidad de soporte de cargas sea requerido el apernado. El espaciamiento de los pernos o grapas

deberá ser lo suficientemente cercano para asegurar una construcción libre de goteo excesivo.

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 5 de 59

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

2.6.3. Los dibujos e instrucciones para instalación y fabricación de aros y elementos de soporte soldados

al recipiente deben ser proporcionados por el proveedor de los Empaque Estructurado o Aleatorio. Estos

mostraran claramente el tipo, tamaño y extensión de la soldadura.

2.6.4. Cuando la localización de los soportes de las camas Empacadas, limitadores y distribuidores no

sean indicadas en las hojas de datos del equipo, el fabricante del Empaque deberá determinar e indicar

las dimensiones requeridas. La longitud de una cama Empacada es medida desde el parte superior del

soporte de la cama Empacada hasta la parte inferior del limitador de la cama Empacada.

2.6.5. Debe proveerse una traslape mínimo de 20 mm entre los elementos de soporte y los componentes

a soportar.

2.6.6. El ancho mínimo de los aros soporte debe ser como se indica:

Diámetro del Recipiente Ancho del aro

Hasta 900 mm 40 mm

Arriba de 900 mm hasta 2100 mm 50 mm

Arriba de 2100 mm hasta 3900 mm 65 mm

Arriba de 3900 mm hasta 6000 mm 75 mm

Arriba de 6000 mm hasta 7500 mm 90 mm

Diámetros mayores Por diseño

2.6.7. Los distribuidores de alimentación de líquido hacia la cama de Empaques Aleatorios deben ser de

tipo panel de goteo de orificio, panel de goteo por tubo de descarga o panel de goteo por cabezales de

orificios laterales, a menos que se indique lo contrario, y de acuerdo con los siguientes requisitos:

2.6.7.1. Los orificios para distribución de liquido no deben ser menores a 5 mm de diámetro y ser

arreglados en un espaciamiento aproximadamente igual a través del distribuidor, de tal forma que no se

suministre una densidad de puntos de escurrimiento menor, así como tampoco, una distancia mayor

entre el campo de puntos de vaciado y la envolvente del recipiente, a los valores indicados en la tabla

siguiente. Los soportes de los distribuidores deben ser diseñados y tener un arreglo de forma que no

interfieran con el flujo de los puntos de escurrimiento.

Distancia entre la pared del

Tamaño de Anillos tipo Densidad de Puntos de

recipiente y el campo de

Pall escurrimiento

puntos de vaciado

Milímetros Puntos de vaciado / m² milímetros

16 102 25

25 59 25

40 43 40

50 38 50

90 32 75

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 6 de 69

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

2.6.7.2. Los ductos para elevación de vapor deben ser en número, tamaño, arreglo y tener una sección

de área transversal total, de tal forma que no afecten el espaciamiento de los puntos de vaciado y la

distribución del líquido hacia el Empaque.

2.6.7.3. Las bridas de unión internas de tubos distribuidores deben empaquetarse de forma que no

existan fugas de líquidos.

2.6.7.4. Los distribuidores deben ser capaces de operar satisfactoriamente al 50% de las cargas

especificadas en hojas de datos del equipo.

2.6.8. Los distribuidores de alimentación en condiciones de flasheo, o mezcla liquido – vapor, hacia la

cama de Empaques tipo aleatorio deben ser diseñado para separar las dos fases y distribuir la fase

liquida hacia un panel de goteo de acuerdo a los requisitos indicados en el punto anterior.

2.6.9. Para distribuidores de alimentación tipo tubo perforado, los orificios no deben ser perpendiculares

al plano, y deben tener orificios para venteo y drenado.

2.6.10. Los limitadores de las camas Empacadas deben fijarse en su posición de forma que no

sean movidos por el Empaque, y deben ser diseñado de forma que no afecten la distribución del líquido

proveniente del distribuidor hacia el Empaque. Los limitadores para uso con distribuidores de boquillas

de esperado deben diseñarse con el principal soporte estructural sobre la parte inferior del limitador de

forma que no afecten la distribución del esperado hacia el Empaque.

2.6.11. Los soportes de las camas de Empaque tipo aleatorio deben ser del tipo inyección de

vapor, proveyendo pasajes separados para el flujo de liquido y el vapor. Los soportes de las camas

tendrán al menos el 90% de área libre basada sobre el área de sección transversal del recipiente.

2.6.12. La máxima caída de presión para una cama Empacada, la cual se indica en las hojas de

datos del equipo, deberá considerar la presencia del distribuidor, el limitador y el soporte de la cama

Empacada.

3. FABRICACION

3.1. Dibujos

3.1.1. Una vez colocada la orden de compra, el fabricante deberá entregar copia de todos los planos de

diseño generados para su aprobación y certificación, de acuerdo a los Requerimientos Generales de la

Orden de Compra.

3.1.2. Las medidas y acotaciones en los dibujos deben ser en el Sistema Métrico, excepto aquellas que

se refieren a accesorios y/o dispositivos cuya disponibilidad en el mercado sea en el Sistema Inglés.

3.1.3. Todos los dibujos deben identificarse como mínimo con la siguiente información: Número de

proyecto, Planta y Localización, Clave de Torre o Recipiente, Titulo del Dibujo, Número de dibujo,

Número y Nombre de la revisión con sus aprobaciones respectivas.

3.2. Tolerancias

3.2.1. Las medidas mostradas en dibujos de fabricación para los diámetros de distribuidores, limitadores

y soportes se deben mantener dentro de los siguientes rangos de tolerancia:

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 7 de 79

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

Diámetro interior del recipiente Rango de tolerancia

(mm) (mm)

Menor de 1830 +0, -6

De 1831 a 4575 +0, -10

Mayor a 4575 +0, -12

3.2.2. La cara de asentamiento de cualquier elemento soporte, no deberá sufrir desviaciones mayores a

± 0.8 mm a partir de su posición original.

3.3. Acabado superficial

3.3.1. Todos los componentes internos deben estar completamente lisos, libres de abolladuras, marcas

de martilleo, torceduras y cualquier otro defecto.

3.3.2. Las superficies deben estar libres de rebabas, los bordes de los registros para acceso de hombre

deben ser biselados o redondeados

3.3.3. Todos los componentes fabricados con soldadura, deben estar libres de escorias y salpicaduras.

3.4. Marcas en los componentes

3.4.1. Todos los componentes de los ensambles deben ser marcados permanentemente, con las marcas

de pieza correspondiente a las indicadas en los dibujos de ensamble y de detalle del fabricante.

3.5. Soldadura

3.5.1. Los materiales de los componentes fabricados mediante soldadura, los procedimientos y la

calificación de los operadores, deben estar de acuerdo al Código ASME, Secciones II y IX.

3.5.2. La composición química y propiedades mecánicas del material de aporte por la soldadura, deben

ser equivalentes a las del material base después de haber realizado el depósito de la soldadura.

3.6. Inspección

3.6.1. Todos los materiales, fabricación y ensambles y pruebas, están sujetos a inspección por parte del

inspector de PEMEX, antes de su embarque y durante su instalación. La inspección por parte de PEMEX

no releva al fabricante y contratista de sus responsabilidades correspondientes.

3.6.2. El inspector de PEMEX debe tener libre acceso al lugar de trabajo durante la fabricación del

equipo y el contratista le dará todas las facilidades para la ejecución de su trabajo.

3.6.3. Todas las pruebas deben realizarse en presencia del inspector por parte de PEMEX. El contratista

debe notificar con suficiente anticipación la programación de cualquier prueba o etapa crítica de

fabricación para que el inspector pueda trasladarse al taller de fabricación para presenciar las pruebas.

3.6.4. Debe verificarse que los componentes diseñados para instalarse a través de los registros, puedan

pasar atravesar un cilindro patrón de longitud y diámetro interior semejantes al los de los registros de

hombre de la torre.

3.7. Verificación de Ensamble

3.7.1. Los distribuidores de alimentación y redistribuidores deben ser ensamblados en el taller del

fabricante. El ensamble deberá ser soportado en forma comparable al de la instalación final.

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 8 de 89

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

3.8. Pruebas

3.8.1. Los distribuidores de liquido para camas Empacadas, deben probarse con agua en el taller del

fabricante, de acuerdo al siguiente procedimiento y con flujos volumétricos equivalentes al 50%, 100% y

110% de las cargas de líquidos de diseño.

3.8.1.1. Si el distribuidor contiene un predistribuidor, este debe ser probado primero para asegurar que

tiene un CV de 5 o menos a condiciones del flujo de líquido de diseño. Cada orificio en el predistribuidor

debe ser probado. El CV es definido como la razón de la desviación estándar a la muestra media,

expresada como porcentaje.

3.8.1.2. El distribuidor debe ser probado y determinado el CV. Para determinar el CV, al menos 30 puntos

de escurrimiento o al menos el 10% del total de ellos, el que sea mayor, deben ser aleatoriamente

seleccionado y probados. El CV especificado debe cumplir con lo siguiente.

3.8.1.2.1. Para paneles de goteo de orificio, panel de goteo por tubo de descarga y otros dispositivos

similares, debe de obtenerse un CV de 10 o menor, a condiciones de flujo volumétrico del líquido de

diseño.

3.8.1.2.2. Para paneles de goteo de orificio, panel de goteo por tubo de descarga o distribuidores de

batea que emplean un diseño modular seccional (donde muchas piezas son geométricamente idénticas),

todas las piezas de la misma geometría deben ser tratadas como un grupo. Cada pieza de este grupo

debe ser entonces probada de acuerdo al punto 3.8.1.2.

3.8.1.2.3. La velocidad de flujo promedio por punto de escurrimiento para cualquier agrupamiento de

10, de los puntos de escurrimiento probados de una sola área, no debe diferir más del 5% del promedio

para el grupo siendo probado.

3.8.1.2.4. Los distribuidores de boquillas de espreado no deben ser probados en el taller del

proveedor, pero deben ser probados en la torre antes del arranque, para asegurar que todas las boquillas

operan y desarrollan el arreglo de esperado deseado. Esta prueba debe realizarse lo más aproximado

como sea posible a los flujos de diseño.

3.8.1.2.5. Como parte de la prueba, el fabricante debe incluir una cinta de video del distribuidor

siendo probado, a los flujos volumétricos especificados.

3.8.1.2.6. Los resultados de la prueba y la cinta de video deben ser suministrados a PEMEX en un

reporte escrito. Este reporte debe contener también un dibujo en vista de planta del fabricante. Este dibujo

debe ser divido en tres zonas radiales de igual área e indicada ubicación los puntos de escurrimiento

muestreados en cada zona.

3.9. Partes de repuesto

3.9.1. El fabricante deberá de suministrar las siguientes partes de repuesto:

10% adicional de cada tipo de tornillería, tuercas y herrajes.

100% adicional sobre cada tipo de empaquetadura requerido.

3.9.2. Todos los embarques de Empaque tipo Aleatorio deben incluir un 5% adicional.

3.10. Preparación para Embarque

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

ESPECIFICACION DE INGENIERIA 512-ET-10-0

Revisión: 0 Hoja 9 de 99

EMPAQUES ESTRUCTURADOS Y ALEATORIOS

PARA TORRES DE PROCESO

Fecha: Nov. /2002

3.10.1. Para proteger contra la oxidación y corrosión ambiental todos los componentes de acero al

carbono deben protegerse con un recubrimiento de fácil remoción, lo anterior después terminadas sus

pruebas de ensamble en el taller. No se deben usar recubrimientos con contenido de azufre o arsénico.

3.10.2. Los componentes que no sean integrados a las secciones, deben ser embalados en cajas

protegidos para no sufrir daños o pérdidas durante el transporte.

3.10.3. El peso máximo de contenido por cada embalaje no debe ser mayor a 225 Kg.

3.10.4. Cuando la longitud de las cajas de embalaje exceda de 600 mm, éstas deben ser

reforzadas con cintas de acero espaciadas a una distancia máxima de 600 mm.

4. GARANTÍA

4.1. Generalidades

4.1.1. El contratista debe extender sus garantías por escrito.

4.1.2. El contratista debe garantizar el cumplimiento de los requisitos prescritos por los documentos

listados en las referencias, así como con la presente especificación.

4.1.3. El periodo de garantía de los empaques estructurados y aleatorios para torres de proceso debe

ser de 12 meses en operación normal de la torre.

4.1.4. El cumplimiento con lo establecido en esta especificación no releva al contratista de la garantía.

Cuando dentro del periodo de garantía se detecte algún trabajo de fabricación deficiente y/o material

defectuoso, el costo de la mano de obra y/o materiales involucrados en la reparación y también los

gastos de transporte serán con cargo al contratista.

4.2. Diseño

4.2.1. La cobertura de la garantía sobre el diseño debe comprender lo siguiente:

a) Las caídas de presión a través del empaque basadas en los valores de flujos indicados en

las hojas de especificaciones

b) El funcionamiento continuo de los empaques cuando opere de acuerdo a lo señalado en las

hojas de especificaciones

c) La adecuada selección de materiales de construcción con base en las características de los

fluidos, presiones, temperaturas, concentración de agentes corrosivos, etc.

d) Al funcionar la torre, los empaques y accesorios no deben presentar vibraciones, ruido o

daño a los materiales empleados.

4.3. Fabricación

4.3.1. La cobertura de la garantía sobre la fabricación debe incluir lo siguiente:

a) Los materiales de construcción son los indicados en la hoja de especificaciones y/o dibujos

de diseño

b) Los materiales de construcción no tienen fallas ni defectos

c) La aplicación e inspección de soldaduras

d) Las inspecciones y pruebas dentro del taller

e) Los trabajos de fabricación

f) La mano de obra.

F20030-512-ET-10-REV-0.DOC Competencia de Ingeniería Electromecánica

También podría gustarte

- 12 - R2BP1 200 02 K Esp 70009 - ADocumento49 páginas12 - R2BP1 200 02 K Esp 70009 - AMiguel Martinez GuerreroAún no hay calificaciones

- Ica Recubrimiento An 12 - R2bp1-200-02-K-Esp-70010 - ADocumento63 páginasIca Recubrimiento An 12 - R2bp1-200-02-K-Esp-70010 - AMiguel Martinez GuerreroAún no hay calificaciones

- FALDONESDocumento15 páginasFALDONESMiguel Martinez GuerreroAún no hay calificaciones

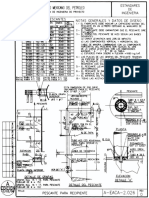

- STD Imp - A-Eabc-2.004 Silletas Estandar de AceroDocumento1 páginaSTD Imp - A-Eabc-2.004 Silletas Estandar de AceroMiguel Martinez GuerreroAún no hay calificaciones

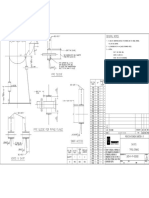

- STD Imp - A-Eabc-2.014 Deflectores de AlimentacionDocumento1 páginaSTD Imp - A-Eabc-2.014 Deflectores de AlimentacionMiguel Martinez GuerreroAún no hay calificaciones

- Pescante para RecipienteDocumento1 páginaPescante para RecipienteMiguel Martinez GuerreroAún no hay calificaciones

- Estandar de Techint Faldon Tipo ConicoDocumento1 páginaEstandar de Techint Faldon Tipo ConicoMiguel Martinez GuerreroAún no hay calificaciones

- LONGITUD DE ESPARRAGOS EN BRIDAS STD CLASE 150 (ASME 16.5, ASME 16.47 SERIE 'A' y 'B')Documento1 páginaLONGITUD DE ESPARRAGOS EN BRIDAS STD CLASE 150 (ASME 16.5, ASME 16.47 SERIE 'A' y 'B')Miguel Martinez Guerrero100% (2)

- Mitos y Realidades en La CienciaDocumento487 páginasMitos y Realidades en La CienciaMiguel Martinez Guerrero0% (1)

- Areas, Centroides y Momentos de InerciaDocumento2 páginasAreas, Centroides y Momentos de InerciaMiguel Martinez Guerrero100% (1)

- CALCULO NRF-034 OT-2810 (FIBRA DE VIDRIO) A Top165CDocumento1 páginaCALCULO NRF-034 OT-2810 (FIBRA DE VIDRIO) A Top165CMiguel Martinez GuerreroAún no hay calificaciones

- LONGITUD DE ESPARRAGOS EN BRIDAS STD CLASE 150 (ASME 16.5, ASME 16.47 SERIE 'A' y 'B')Documento1 páginaLONGITUD DE ESPARRAGOS EN BRIDAS STD CLASE 150 (ASME 16.5, ASME 16.47 SERIE 'A' y 'B')Miguel Martinez Guerrero100% (2)

- LONGITUD DE ESPARRAGOS EN BRIDAS STD CLASE 150 (ASME 16.5, ASME 16.47 SERIE 'A' y 'B')Documento1 páginaLONGITUD DE ESPARRAGOS EN BRIDAS STD CLASE 150 (ASME 16.5, ASME 16.47 SERIE 'A' y 'B')Miguel Martinez Guerrero100% (2)

- ART-02-120-H-ESP-0002 A Espec Tornillos Alta Temperatura PDFDocumento9 páginasART-02-120-H-ESP-0002 A Espec Tornillos Alta Temperatura PDFMiguel Martinez GuerreroAún no hay calificaciones

- Et 053 Pemex 2019Documento53 páginasEt 053 Pemex 2019Miguel Martinez Guerrero97% (60)

- Cofimco VentiladoresDocumento19 páginasCofimco VentiladoresMiguel Martinez Guerrero100% (1)

- Et 028 Pemex 2019 PDFDocumento109 páginasEt 028 Pemex 2019 PDFMiguel Martinez Guerrero75% (4)

- Especificacion EspárragosDocumento2 páginasEspecificacion EspárragosMiguel Martinez GuerreroAún no hay calificaciones

- Et 028 Pemex 2019 PDFDocumento109 páginasEt 028 Pemex 2019 PDFMiguel Martinez Guerrero75% (4)

- Reporte NGA (Modelo)Documento9 páginasReporte NGA (Modelo)ederpuenteAún no hay calificaciones

- Entrepisos Graficos-Steel PDFDocumento22 páginasEntrepisos Graficos-Steel PDFcristhian Sandoval suyonAún no hay calificaciones

- Sabana - PCA-04010EP003 - Mercado Con CETRAM - (22-10-21)Documento10 páginasSabana - PCA-04010EP003 - Mercado Con CETRAM - (22-10-21)Carlos BarriosAún no hay calificaciones

- Modelo Obras de ConcretoDocumento10 páginasModelo Obras de ConcretoPedro Diaz UzcateguiAún no hay calificaciones

- PDF 17 Reforzamiento y Reparacion de Una Losa Aligerada - CompressDocumento5 páginasPDF 17 Reforzamiento y Reparacion de Una Losa Aligerada - CompressDanny MatosAún no hay calificaciones

- PREFABRICADOSDocumento16 páginasPREFABRICADOSJhon Jairo GomezAún no hay calificaciones

- Informe Preliminar HITO N6 - Zanjon de La Aguada - RevbDocumento10 páginasInforme Preliminar HITO N6 - Zanjon de La Aguada - RevbPedro PabloAún no hay calificaciones

- SERVICIO DE INSTALACION DE TUBERIAS PARA CISTERNA DE 3 M3 Y LINEA DE DRENAJE (Tubos de 4", 1" y ")Documento2 páginasSERVICIO DE INSTALACION DE TUBERIAS PARA CISTERNA DE 3 M3 Y LINEA DE DRENAJE (Tubos de 4", 1" y ")noelia subiaAún no hay calificaciones

- Art Instalacion de AndamiosDocumento1 páginaArt Instalacion de AndamiosLuis Alfredo SepúlvedaAún no hay calificaciones

- Analisis de Precios Unitarios Ferias Samc PDFDocumento378 páginasAnalisis de Precios Unitarios Ferias Samc PDFAlejandro Goicochea MoleroAún no hay calificaciones

- 1.3 Clase 01Documento43 páginas1.3 Clase 01Aaron Samaniego RimacheAún no hay calificaciones

- 2 ANALISIS UNITARIOS - Apu SeñalizacionDocumento2 páginas2 ANALISIS UNITARIOS - Apu Señalizacionsadhafz100% (2)

- Acotación Dibujo Técnico 2 BachilleratoDocumento10 páginasAcotación Dibujo Técnico 2 BachilleratoJoelAún no hay calificaciones

- Inspeccion de Herramientas ManualesDocumento2 páginasInspeccion de Herramientas ManualesRicardo CotamoAún no hay calificaciones

- Trabajo de Estructura Daniel AlvarezDocumento9 páginasTrabajo de Estructura Daniel AlvarezMarcelMiguelQuinteroAltuveAún no hay calificaciones

- Pilas y PilotesDocumento43 páginasPilas y PilotesAkira NobaraAún no hay calificaciones

- 1.2 Planos y Detalles Constructivos.Documento7 páginas1.2 Planos y Detalles Constructivos.anaAún no hay calificaciones

- Documental Torre EspacioDocumento4 páginasDocumental Torre EspacioUriel JaramilloAún no hay calificaciones

- Predimensionamiento de Vigas de Concreto Armado (Metodo Convencional, Por Categoría Y Aporticado)Documento1 páginaPredimensionamiento de Vigas de Concreto Armado (Metodo Convencional, Por Categoría Y Aporticado)emilio velasquezAún no hay calificaciones

- Clase 07 PDFDocumento22 páginasClase 07 PDFIsmael Abraham IsidroAún no hay calificaciones

- Especificaciones Tecnicas Cobertura Metalica para Un PolideportivoDocumento15 páginasEspecificaciones Tecnicas Cobertura Metalica para Un PolideportivoDakamie Carranza AtalayAún no hay calificaciones

- Tomas LateralesDocumento7 páginasTomas LateralesKelly Nole DavilaAún no hay calificaciones

- Proceson Del Diseño de Una Vivienda PDFDocumento49 páginasProceson Del Diseño de Una Vivienda PDFRuth Esther Peralta PerezAún no hay calificaciones

- Parametros Geomorfologicos de La CuencaDocumento6 páginasParametros Geomorfologicos de La CuencaAnthonny Jors Rodas CorreaAún no hay calificaciones

- Analisis de Casos ArquitectonicosDocumento21 páginasAnalisis de Casos ArquitectonicosJackson Josue Cahuana FloresAún no hay calificaciones

- Manual ESP Remington HC1095WMDocumento2 páginasManual ESP Remington HC1095WMDiego Samuel SotoAún no hay calificaciones

- Informacion de Producto - Tableros Tricapa - 20051128Documento12 páginasInformacion de Producto - Tableros Tricapa - 20051128Javier VaronaAún no hay calificaciones

- H°P°Documento9 páginasH°P°Elving MendozaAún no hay calificaciones

- 03 RiDocumento1 página03 RiGuti AlfreAún no hay calificaciones

- Catalogo Astral WellnessDocumento204 páginasCatalogo Astral WellnessManuel Salvador Amaro GonzalezAún no hay calificaciones