Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lab de Instrumetación

Cargado por

Solymar Zamora0 calificaciones0% encontró este documento útil (0 votos)

20 vistas25 páginasTítulo original

Lab de instrumetación.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

20 vistas25 páginasLab de Instrumetación

Cargado por

Solymar ZamoraCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 25

REPÚBLICA BOLIVARIANA DE VENEZUELA

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICE-RECTORADO “LUIS CABALLERO MEJÍAS”

LABORATORIO DE INSTRUMENTACION

CALIBRACION DE INSTRUMENTOS DE PRESION Y

TEMPERATURA

Alumno(a):

Solymar Zamora Exp 2014203223

Caracas, Julio de 2019

INTRODUCCION

El acto de medir una longitud consiste en comparar cierta longitud

incógnita, con una unidad previamente establecida llamada patrón de

medición. El mismo criterio puede utilizarse para cualquier otro tipo de

magnitud física, pero por simplicidad, nos referiremos aquí a la medición de

longitudes. Los patrones de medición son de carácter convencional, y se

definen mediante protocolos muy precisos, aunque claramente reproducibles

en laboratorios adecuados. La transferencia de la unidad patrón a cada

instancia de medición se realiza mediante los instrumentos de medición. En

tal sentido, los instrumentos son intermediarios entre el patrón y el objeto a

medir. El proceso en que se compara el instrumento con el patrón se llama

calibración. Luego, un instrumento calibrado está en condiciones de tomar

parte en una medición.

Un instrumento ideal sería aquel que nos permitiera conocer la medida

incógnita con total precisión y exactitud. Pero la práctica nos indica que toda

medición está afectada por una incerteza llamada ”error”. Por tanto, cualquier

medición que se realice en el contexto del laboratorio, ser ‘a completa solo si,

además del valor arrojado por los instrumentos, esta acompañada por la

correspondiente estimación del error.

La precisión de un instrumento se caracteriza por la pequeñez del

error que arroja en sus mediciones. Sin embargo, no es garantía de exactitud

en los valores; cuando medimos, interactuamos con el objeto de estudio

generando perturbaciones que enmascaran los valores verdaderos.

Calibración

Es la operación que bajo condiciones especificadas establece, en una

primera etapa, una relación entre los valores y sus incertidumbres de medida

asociadas obtenidas a partir de los patrones de medida, y las

correspondientes indicaciones con sus incertidumbres asociadas y, en una

segunda etapa, utiliza esta información para establecer una relación que

permita obtener un resultado de medida a partir de una indicación.

1. Una calibración puede expresarse mediante una declaración, una

función de calibración, un diagrama de calibración, una curva de

calibración o una tabla de calibración. En algunos casos puede

consistir en una corrección aditiva o multiplicativa de la indicación con

su incertidumbre correspondiente.

2. Conviene no confundir la calibración con el ajuste de un sistema de

medida, a menudo llamado incorrectamente “auto calibración”, ni con

una verificación de la calibración.

3. Frecuentemente se interpreta que únicamente la primera etapa de

esta definición corresponde a la calibración.

PROCEDIMIENTO GENERAL DE CALIBRACIÓN

En un instrumento ideal (sin error), la relación entre los valores reales

de la variable comprendidos dentro del campo de medida y los valores de

lectura del aparato es lineal.

Se considera que un instrumento está bien calibrado cuando, en todos

los puntos de su campo de medida, la diferencia entre el valor real de la

variable y el valor indicado, o registrado o transmitido, está comprendido

entre los límites determinados por la exactitud del instrumento.

En condiciones de funcionamiento estático, las desviaciones de la

curva variable real-lectura de un instrumento típico con relación a la recta

ideal representan los errores de medida del aparato. Esta curva puede

descomponerse en tres que representan individualmente los tres tipos de

errores que pueden hallarse en forma aislada o combinada en los

instrumentos.

Error de cero. Todas las lecturas o señales de salida están

desplazadas un mismo valor con relación a la recta ideal. En este tipo de

error se puede observar que el desplazamiento puede ser positivo o

negativo. Cambia el punto de partida o de base de la recta representativa sin

que varíe la inclinación o la forma de la curva.

Error de multiplicación. Todas las lecturas o señales de salida

aumentan o disminuyen progresivamente con relación a la recta

representativa sin que el punto de partida cambie. La desviación puede ser

positiva o negativa.

Error de angularidad. La curva coincide con los puntos 0% y 100%

de la recta representativa, pero se aparta de la misma en los restantes. El

máximo de la desviación suele estar a la mitad de la escala.

Los instrumentos pueden ajustarse para corregir estos errores, si bien

hay que señalar que muchos instrumentos, por su tipo de construcción, no

pueden tener el error de angularidad. La combinación de estos tres tipos de

errores da lugar a una curva de relación medida real-lectura.

En general, el error de cero se corrige con el llamado tornillo de cero

que modifica directamente la posición final del índice, la pluma o la señal de

salida del instrumento. En algunos instrumentos, por ejemplo un manómetro,

es posible extraer el índice y fijarlo al eje de lectura en otra posición.

El error de multiplicación se corrige actuando sobre el tornillo de

multiplicación (o span en inglés), que modifica directamente la relación de

amplitud de movimientos de la señal de salida (índice o pluma), es decir que

aumenta o disminuye, progresivamente, las lecturas sobre la escala.

El error de angularidad se presenta prácticamente sólo cuando el

instrumento tiene una transmisión por palancas del movimiento del elemento

primario, o de la variable medida, al índice de lectura o de registro. En los

instrumentos electrónicos o digitales no existe y, si se presenta, ello indica

que el instrumento es defectuoso y hay que sustituirlo.

El error de angularidad es nulo cuando las palancas quedan

exactamente a escuadra con la variable al 50% de su valor. Se corrige, bien

procediendo al escuadrado previo de las palancas o bien aumentando el

error (unas cinco veces aproximadamente) en la misma dirección, para alisar

la curva de angularidad correspondiente.

Sentadas estas bases, el procedimiento general para calibrar un

instrumento es el siguiente:

1. Situar la variable en el valor mínimo del campo de medida y, en este

valor, ajustar el tornillo de cero del instrumento hasta que el índice señale el

punto de base.

2. Colocar la variable en el valor máximo del campo de medida y, en

este valor, ajustar el tornillo de multiplicación hasta que el índice señale el

valor máximo de la variable.

3. Repetir los puntos anteriores 1 y 2 sucesivamente hasta que las

lecturas sean correctas en sus valores máximo y mínimo (es decir, estén

comprendidas dentro de la exactitud del instrumento).

4. Si el instrumento tiene error de angularidad (sólo los mecánicos de

transmisión por palancas), ajustar el tornillo de angularidad hasta mover el

índice en la dirección del error unas cinco veces (la curva variable-lectura se

aplana).

5. Reajustar, nuevamente, los tornillos de cero y de multiplicación

hasta conseguir la exactitud deseada o requerida.

6. Comprobar los puntos intermedios 25%, 50%, 75% de la

calibración.

También se pueden realizar las comprobaciones al 10% y al 90% de la

escala en lugar del 0% al 100%, con el fin de disponer de más holgura en la

calibración al principio y al final de la escala, particularmente en los

instrumentos indicadores y registradores analógicos.

La posición de los tornillos de cero y multiplicación varía con el tipo de

instrumento. Algunos carecen de alguno de ellos. En particular, los

termómetros bimetálicos tienen usualmente tornillo de cero, los manómetros

poseen tornillo de cero y tornillo de multiplicación y de angularidad. Los

instrumentos electrónicos no suelen poseer tornillo de angularidad.

CALIBRACION DE MANOMETROS

En la calibración de manómetros es necesario extraer la aguja para

ajustar el cero, a no ser que el propio manómetro disponga de un engranaje

con accionamiento exterior que modifique la posición de la aguja. Es una

operación que se debe realizar cuidadosamente, para evitar dañar la aguja y

los mecanismos del movimiento, de modo que es necesario emplear

extractores.

Para calibrar los instrumentos de presión pueden utilizarse varios

dispositivos que emplean, generalmente, manómetros patrón. Estos son

manómetros de alta exactitud del orden del ± 0,2% de toda la escala.

Poseen las siguientes características:

Dial con una superficie especular, efectuándose la lectura por

coincidencia del índice y de su imagen.

Finura del índice y de las graduaciones de la escala.

Compensación de temperatura con un bimetal.

Tubo Bourbon de varias espiras.

Se consigue todavía mayor exactitud (0,1%) situando marcas

móviles para cada incremento de lectura del instrumento.

También pueden utilizarse, como aparatos patrón de presión, los

transmisores digitales inteligentes por la exactitud elevada que poseen, del

orden del ± 0,2%.

La calibración periódica de los manómetros patrón se consigue

mediante el comprobador de manómetros de pesas llamado también de peso

muerto (dead weight tester). Consiste en una bomba de aceite o de fluido

hidráulico con dos conexiones de salida, una conectada al manómetro patrón

y la otra a un cuerpo de cilindro dentro del cual desliza un pistón de sección

calibrada que incorpora un juego de pesas. La comprobación se lleva a cabo

accionando la bomba hasta levantar el pistón que soporta las pesas

calibradas. La exactitud general de la medida es de ± 0,1%.

Para el procedimiento de calibración se precisa:

Patrones De Trabajo: Deben seleccionarse patrones que

tengan una incertidumbre de 4 a 10 veces mejor que la que se

espera del manómetro a calibrar.

Generador De Presión: Se debe contar con un sistema de

generación de presión. Los hay neumáticos e hidráulicos,

bombas manuales o electrónicas.

Conectores, Tubos Y Adaptadores: Para cubrir las conexiones

habituales de los manómetros a ensayar.

Medidor De Condiciones Ambientales: En general se utilizan

termohigrobarómetros. El mismo también debe poseer

calibración vigente y trazable en temperatura ambiente,

humedad relativa ambiente y presión atmosférica.

Otros: solución jabonosa para detectar fugas en las uniones.

En esta y otras calibraciones estándar existen una serie de pasos

ordenados a seguir:

1. Preparación del instrumento y los patrones

El primer paso es identificar el manómetro a calibrar con todos los

datos necesarios (marca, modelo, número de serie, clase). Luego se debe

realizar el conexionado, incluyendo el manómetro a calibrar, los patrones y el

sistema de generación. Se recomienda en este punto realizar una prueba de

fugas. Se debe presurizar todo el sistema. Si el fluido es gaseoso (aire,

nitrógeno, etc) se puede utilizar una solución jabonosa para detectar fugas,

especialmente en las uniones. Si el fluido es líquido (agua, aceite) se

detectara inmediatamente las fugas como pérdidas. En todos los casos se

deben solucionar antes de proseguir.

2. Prueba de conformidad de clase y desperezado

Tiene como primer objetivo desperezar al instrumento, es decir,

eliminar cualquier inercia mecánica por falta de movimiento habitual o por

suciedad. Una buena forma es realizar una carrera ascendente y otra

descendente rápidas. Aquí se detecta también alguna rotura del instrumento.

En este último caso no se puede continuar con la calibración.

La prueba de conformidad de clase es una breve calibración en puntos

claves que permite detectar desvíos muy notorios. En general se generan las

presiones correspondientes al de menor valor, al de mitad y al de mayor

valor de la escala.

3. Definición de los puntos de medida

Se definen los puntos en los que se realizarán las mediciones y el

número de carreras. La clase de este tipo de instrumentos está expresada

generalmente en el error máximo en porcentaje sobre fondo de escala. Es

decir, si el manómetro es de 10 bar, el error máximo es de 0,25% de 10 bar =

0,025 bar = 25 mbar.

En general los puntos de medida se toman equiespaciados del 10% al

100% del intervalo de medición, a menos que se seleccionen puntos

específicos representativos que el usuario desee por algún motivo. También

es habitual llevar a valores enteros, o que coincidan con marcas graduadas,

para minimizar la incertidumbre por apreciación.

4. Calibración

Una vez desperezado el manómetro y definidos los puntos de

calibración, se procede a calibrar el instrumento. Con el generador se va

entregando presión hasta alcanzar un valor cercano al primer punto definido

de presión. A continuación, con el ajuste fino se modificará la presión hasta

que la lectura del patrón o instrumento sea la deseada. Se recomienda fijar la

indicación de la aguja del manómetro a los trazos de la escala cuando el

manómetro a calibrar sea analógico, y por el contrario, fijar la indicación del

patrón cuando el manómetro a calibrar sea digital.

En el caso de que el manómetro a calibrar sea analógico, la lectura del

mismo se realizará después de haberle hecho vibrar ligeramente para evitar

errores producidos por fricciones mecánicas. La medida será válida siempre

que el sistema sea estable y no se observen saltos o variaciones en las

indicaciones del Patrón e Instrumento. Se repetirá este paso con los

siguientes puntos de calibración, siempre aumentando la presión hasta llegar

al valor máximo definido. El mismo proceso se realizará, pero ahora en

sentido de presiones descendentes hasta llegar al cero del manómetro. Se

realizará la lectura del cero, siempre que sea posible, y se volverá a iniciar el

ciclo.

𝐶 = 𝑃𝑝 − 𝑃𝑖𝑏𝑐 + 𝜌. 𝑔. ∆ℎ

Donde:

C es la corrección del instrumento bajo calibración

Pp es la presión del patrón

Pibc es la presión del instrumento bajo calibración

ρ es la densidad del fluido utilizado (Recomendación del BIPM)

g es la aceleración de la gravedad local

Δh es la diferencia de alturas entre el patrón y el instrumento bajo

calibración

5. Toma y tratamiento de datos

Los datos mínimos que deberían figurar en la correspondiente hoja de

calibración son:

Identificación inequívoca de la calibración.

Identificación del patrón y del instrumento.

Lecturas del patrón e instrumento indicando el sentido en que se ha

generado la presión.

División de escala y resolución del manómetro.

Anomalías detectadas antes o durante la calibración como atascos de

la aguja indicadora, saltos bruscos, etc.

Fluido utilizado durante la calibración.

Condiciones ambientales durante la calibración.

Posición del instrumento durante la calibración

Fechas de realización.

Identificación del personal que realizó la calibración.

Correcciones realizadas, como la calibración del Patrón o la

corrección por diferencia de alturas entre niveles de referencia.

Se deberán rechazar de la calibración de los manómetros todas

aquellas medidas que no cumplan las exigencias siguientes: Cualquier

duda sobre la bondad de la medida por parte del operador. Todas

aquellas medidas que se hagan fuera de las condiciones ambientales

establecidas por el Laboratorio. Aquellas en que no se consiga una

buena estabilidad.

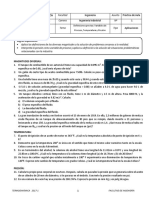

Para un manómetro que registra presiones de 3 a 15 Psi. Tenemos

presiones desde 0 a 100 Psi. Entonces obtenemos el siguiente Diagrama

CALIBRACION DE TRANSMISORES DE PRESION

Un transductor o transmisor de presión es un sensor o aparato que

convierte la presión en una señal eléctrica. Esta señal eléctrica puede ser

una tensión o corriente (una señal analógica proporcional a la presión),

digital, e incluso una compuesta. Es decir, puede ser tanto analógica como

digital, donde la digital es una modulación añadida sobre la analógica

La calibración de los transmisores consiste en ajustarlo para que

exista coincidencia en los valores de las variables detectados en la salida

proporcional del instrumento con los cambios de la variable en el proceso, los

diagramas de calibración consisten en una representación gráfica del

procedimiento a seguir en la instalación del transmisor para la calibración.

Para la calibración de los transductores de presión, se ha procede con

el siguiente protocolo de ensayo:

1. Instalar el transductor de presión en la cámara de presurización.

2. Rellenar de aceite y purgar de aire la cámara de presurización

3. Alimentar el transductor de presión con la tensión nominal

aconsejada por el fabricante.

4. Comprobar que el voltímetro digital marca un valor de voltaje

equivalente a la presión atmosférica (de acuerdo con una calibración

entregada por el fabricante).

5. Presurizar la cámara con la ayuda de la bomba manual y ajustar

valores enteros de la presión con la ayuda de la válvula de ajuste.

6. Lectura de la presión que marca el manómetro Bourdón y el

voltímetro digital.

7. Repetir los pasos 5 y 6 hasta el valor de presión máxima deseada.

8. Representar gráficamente los valores obtenidos de presión P (bar) y

voltaje V (voltios).

9. Calcular la línea de ajuste de los resultados experimentales y el

coeficiente de correlación.

10. Validar la curva de calibración sólo si su coeficiente de correlación

se supera a 0.99. En caso contrario, repetir la prueba, y si persiste la

tendencia, rechazar el transductor.

CALIBRACIÓN DE TRANSMISORES DIFERENCIALES DE

PRESIÓN

Los transmisores de presión diferencial se utilizan para medir la

diferencia de presión que existe entre dos puntos. Lo más habitual es verlos

instalados en los filtros de línea, filtros separadores de los compresores o en

los secadores de adsorción.

Un paso importante para usar estos instrumentos es la calibración,

dado que un transmisor de presión diferencial que no esté calibrado

correctamente no proporcionará medidas precisas. Se puede calibrar este

dispositivo en unos pocos pasos.

1. Anotar los valores a los que se encuentra calibrado el instrumento.

2. Llenar dos columnas del transmisor de presión con líquido. Ambas

columnas estarán conectadas y tendrán un transmisor de nivel.

3. Ajustar valor de cero a 4 mA ajustando el tornillo de cero, después

subir la presión al 100% y ajustar el Spam a 24 mA.

4. Calibrar los transmisores de nivel haciendo que una columna esté

en el nivel 0 por ciento (el nivel del líquido está igual que el transmisor de

nivel, por lo cual, el mismo medirá la presión como 0 por ciento) y la otra que

esté al 100 por ciento. La elección del nivel de esta columna es indiferente,

ya que el transmisor sólo mide el cambio de una columna con respecto a la

otra. Sin embargo, elige un número redondo, como 1.000 milímetros de

columna de agua, mmCA (mmWC).

5. Al quitar la presión del transmisor, antes de volver a hacer el ajuste

de cero, abrir la válvula igualadora y después cerrarla para liberar la presión

residual.

6. Si los ajustes de cero y Spam se desplazan al calibrar uno de los

dos, volver a ajustar los tornillos hasta que no tengan error.

7. Multiplicar la altura del líquido por la gravedad específica del mismo

y vuelve a calibrar el transmisor a la nueva altura de la columna de líquido

para medir la presión en una columna específica.

CALIBRACIÓN DE TERMOMETROS

Para la calibración de instrumentos de temperatura se emplean baños

de temperatura (calibradores de bloque metálico, de baño de arena y de

baño de líquido), hornos, comprobadores potenciométricos y de puente de

Wheatstone y comprobadores universales.

El calibrador de bloque metálico consiste en un bloque metálico,

calentado por resistencias, con un controlador de temperatura de exactitud (±

2 °C) adecuado para aplicaciones de alta temperatura (-25 °C a 1200 °C). El

control se realiza con aire comprimido, lo que permite reducir la temperatura

desde 1200 °C a la ambiente en unos 10-15 minutos. En el calibrador hay

orificios de inserción para introducir un termopar patrón y la sonda de

temperatura a comprobar.

El calibrador de baño de arena consiste en un depósito de arena muy

fina que contiene tubos de inserción para la sonda de resistencia o el

termopar patrón y para las sondas de temperatura a comprobar. La arena

caliente es mantenida en suspensión por medio de una corriente de aire,

asegurando así la distribución uniforme de temperaturas a lo largo de los

tubos de inserción.

El calibrador de baño de líquido consiste en un tanque de acero

inoxidable lleno de líquido con un agitador incorporado, un termómetro patrón

sumergido y un controlador de temperatura que actúa sobre un conjunto de

resistencias calefactoras. Se utilizan varios tipos de fluidos dependiendo de

la temperatura de trabajo, tricloroetileno (-80 °C a temperatura ambiente),

etilenglicol y agua (-20 °C a temperatura ambiente), aceite fluido y aceite de

silicona (ambiente a 260 °C) y sales (220 °C a 700 °C).

Procedimiento para la Calibración.

Para cada SP (Set Point):

1. El baño se coloca a la temperatura deseada.

2. Se lee la tolerancia, estabilidad y tiempo de estabilidad.

3. Se toman lecturas de todos los canales, primero se lee el patrón y

después los equipos bajo prueba.

4. Se convierten las lecturas de resistencias a temperaturas.

5. Se observa si la lectura del patrón está dentro del Set Point ±

Tolerancia. De no ser así se regresa al paso 3.

6. Se calcula la temperatura máxima y mínima del patrón.

7. Se comprueba que se cumpla Tmax – Tmin = 2 * Estabilidad, si los

valores no son estables se regresa al paso 3.

8. Se comprueba si los datos han sido estables durante el tiempo

necesario. Si no ha transcurrido el tiempo necesario, se siguen tomando

datos, comprobando siempre que estén dentro de la tolerancia y sean

estables.

9. Una vez que los datos son estables, se procede a calcular el valor

medio de la temperatura.

Método de Agua Helada

Se requiere una mezcla con una proporción 50/50 de agua y hielo.

Para ello, llene un recipiente profundo de hielo molido o triturado, vierta agua

limpia hasta llenarlo y revuelva bien. Sumerja la varilla del termómetro

(incluido el bulbo sensor de temperatura de un termómetro de varilla

analógico) por 30 segundos aproximadamente, hasta que el indicador deje

de moverse. Asegúrese de que la varilla no toque la parte lateral o la base

del recipiente. Verifique que la temperatura sea de 32 °F (0 °C).

• Si el termómetro no indica una temperatura de 32 °F (0 °C) y tiene una

tuerca de calibración: No retire la varilla del recipiente y gire la tuerca hasta

que el termómetro indique una temperatura de 32 °F (0 °C).

• Si el termómetro no indica una temperatura de 32 °F (0 °C) y no tiene una

tuerca de calibración: Presione el botón de reinicio o cambie la pila y vuelva a

probar o reemplace el termómetro por otro.

Método de Punto de Ebullición

Vierta agua en un recipiente profundo y déjela hervir completamente

hasta que alcance el punto de ebullición. Sumerja la varilla del termómetro

(incluido el bulbo sensor de temperatura de un termómetro de varilla

analógico) por 30 segundos aproximadamente, hasta que el indicador deje

de moverse. Asegúrese de que la varilla no toque la parte lateral o la base

del recipiente. Verifique que la temperatura sea de 212 °F (100 °C).

• Si el termómetro no indica una temperatura de 212 °F (100 °C) y tiene una

tuerca de calibración: No retire la varilla del recipiente y gire la tuerca hasta

que el termómetro indique una temperatura de 212 °F (100 °C).

• Si el termómetro no indica una temperatura de 212 °F (100 °C) y no tiene

una tuerca de calibración: Presione el botón de reinicio o cambie la pila y

vuelva a probar o reemplace el termómetro por otro.

Análisis de Resultados

Una vez obtenidos los resultados de la calibración, se calculara cual

es la tolerancia para los diferentes puntos en los que se tomaron las

medidas. Se calcula la corrección para cada punto como: T patron – Telemento bajo

prueba. Se debe comprobar que la corrección = Tolerancia en todos los

puntos. Si esto último no se cumple se deberá reclasificar el equipo. Para ello

se elige el valor de más alta corrección, en valor absoluto y se asigna una

clase que cubra la corrección/0,75 como margen de seguridad. Se debe

anotar en el informe de resultados.

CALIBRACION DE TRANSMISORES DE TEMPERATURA

Un transmisor de temperatura está normalmente conectado a una

fuente de alimentación no regulada con dos cables de cobre. Los cables

sirven para alimentar el transmisor, así como para transportar la corriente de

salida hacia un dispositivo de grabación. El transmisor recibe la señal del

termopar, la procesa y envía la corriente de salida que es directamente

proporcional a la entrada de milivoltios del termopar. La señal comienza a 4

mA para temperaturas en el extremo inferior del rango y aumenta a 20 mA

para aquellos en el extremo superior. El transmisor se puede montar en la

superficie o dentro de una cabeza de protección. Dos cables de cobre

utilizados para transmitir la señal del 4 a 20 mA y la tensión de corriente

directa al transmisor reemplazan los cables de extensión de termopar.

Equipo necesario para la calibración del transmisor de termopar:

La fuente de precisión mV con precisión de mV ±0,002 y mV

resolución del 0.001

Precisión de DVM con precisión de mV ±0,002 mV y una fuente de

mV ajustable con resolución de mV 0,001

Un baño de hielo estable

Termopar de referencia

Precisión DMM con precisión de mA de ± 0,002 y resolución de mA

del 0,001

En el transmisor, se encuentran los potenciómetros de Z (cero) y S

(span). Consultar las especificaciones del fabricante para obtener los valores

de entrada mV para los ajustes Z (cero) y S (span) correspondientes al rango

de la temperatura deseada. Si se está usando un calibrador, seleccionar los

valores correspondientes Z (cero) y S (span). Ajustar la fuente mV de

corriente directa para o valor mV de Z (cero) que se corresponde con el

extremo inferior del rango de temperaturas y ajuste el potenciómetro Z para

leer 4,000 mA en el monitor de DMM. A continuación, ajustar la fuente mV de

corriente directa para o valor mV de S (span) que se corresponde con el

extremo inferior del rango de temperaturas y ajuste el potenciómetro Z para

leer 20,000 mA en el monitor de DMM. Repetir los ajustes del potenciómetro

hasta que los valores mostrados son exactamente 4,000 mA y 20,000 mA.

CALIBRACIÓN DE TRANSMISORES DIFERENCIALES DE

TEMPERATURA

En general, los RTD se comprueban durante la calibración del

dispositivo conectado, como un medidor de panel o transmisor de

temperatura. Sin embargo, si se sospecha que hay un problema con un

sensor de temperatura, las calibraciones del sensor se pueden realizar

independientemente de la calibración del sistema electrónico de proceso. Las

comprobaciones de campo de los sensores de temperatura se pueden

realizar fácilmente con un bloque seco o microbaño. Para obtener los

mejores resultados, se realiza una calibración completa de un sensor de

temperatura en el banco.

Aísle el sensor del proceso.

Sumerja completamente el sensor en una fuente de

temperatura de precisión, como un pozo seco o baño, que

cubra el rango de temperatura necesario.

Para mejor precisión, sumerja completamente un patrón de

temperatura en el pozo seco o baño para la comparación - Para

comprobar la calibración del RDT por separado desde el

indicador de temperatura del sistema de control, desconecte el

RDT del sistema electrónico.

Conecte el RDT a un instrumento de precisión capaz de medir

la resistencia.

Ajuste la temperatura del baño o pozo seco para cada uno de

los puntos de prueba

En cada punto de prueba, registre las lecturas del RTD y del

patrón de temperatura.

Si mide el RDT independientemente de su sistema electrónico

de medición, compare los valores de resistencia medidos con la

resistencia esperada según la tabla de temperatura

correspondiente. De lo contrario, compare la lectura de la

pantalla del instrumento con la del patrón de temperatura (que

puede ser el pozo seco).

CONCLUSION

El correcto funcionamiento de un instrumento puede generar una gran

mejoría en la eficiencia de los procesos industriales, lo que se traduce en

calidad de producción, aumento en ganancias para la industrial y

funcionamiento óptimo de los equipos, aprovechando al máximo su

capacidad y alargando su vida útil.

La importancia del proceso de calibración, radica en la seguridad de

los trabajadores, debido a que si los dispositivos indican valores incorrectos,

los equipos pueden estropearse, generando accidentes en el área de trabajo,

que pueden llegar a ser irreparables.

En la actualidad existen muchos equipos de medición, de la misma

manera que diversos procesos de calibración, lo que ayuda al operador a

optimizar el equipo. Dichos métodos de calibración se basan en los

planteados en este documento, donde se expresa como llevarse a cabo de

acuerdo al dispositivo a calibrar.

REPÚBLICA BOLIVARIANA DE VENEZUELA

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICE-RECTORADO “LUIS CABALLERO MEJÍAS”

LABORATORIO DE INSTRUMENTACION

CALIBRACION DE INSTRUMENTOS

Alumno:

Acosta, Luis

Exp 2014203180

Caracas, Julio de 2019.

También podría gustarte

- Sistema Contra Incendios PDFDocumento128 páginasSistema Contra Incendios PDFSolymar ZamoraAún no hay calificaciones

- CalibracionDocumento16 páginasCalibracionSolymar ZamoraAún no hay calificaciones

- Primer Informe. Operaciones Con ScilabDocumento19 páginasPrimer Informe. Operaciones Con ScilabSolymar ZamoraAún no hay calificaciones

- Reflexion y RefraccionDocumento32 páginasReflexion y RefraccionSolymar ZamoraAún no hay calificaciones

- UntitledDocumento26 páginasUntitledElBro 2102Aún no hay calificaciones

- Dinamica de Fluidos - ProblemasDocumento4 páginasDinamica de Fluidos - ProblemasWalter HQAún no hay calificaciones

- Microdiseño de Mecánica de Fluidos - 2018-1Documento6 páginasMicrodiseño de Mecánica de Fluidos - 2018-1Genessis SolanoAún no hay calificaciones

- Leonardo Lozano Semana 7Documento7 páginasLeonardo Lozano Semana 7leonardo lozano75% (4)

- Preparación de Pastas y Morteros de CementoDocumento14 páginasPreparación de Pastas y Morteros de CementoGiancarlo CalleAún no hay calificaciones

- Unidad IIDocumento7 páginasUnidad IIAndreina BelloAún no hay calificaciones

- Termodinamica 2021 - Primera Semana de ClaseDocumento42 páginasTermodinamica 2021 - Primera Semana de Clasecamilo hernandezAún no hay calificaciones

- Instrumentos de Medicion de FlujoDocumento14 páginasInstrumentos de Medicion de FlujorjesusrAún no hay calificaciones

- HidrostaticaDocumento37 páginasHidrostaticaLUIS DELGADO FLORESAún no hay calificaciones

- INFORME 6 Lab Fis2Documento7 páginasINFORME 6 Lab Fis2Chelo RodriguezAún no hay calificaciones

- Laboratorio 2 - Calibración de Manómetros - 1091771 - 1091760 - 1091749Documento5 páginasLaboratorio 2 - Calibración de Manómetros - 1091771 - 1091760 - 1091749Felipe JaimesAún no hay calificaciones

- Normas AlimentosDocumento6 páginasNormas AlimentosMercy ArteagaAún no hay calificaciones

- Manual Ultradoser SC350Documento31 páginasManual Ultradoser SC350Juan NuñezAún no hay calificaciones

- s1 Práctica de Aula 1Documento4 páginass1 Práctica de Aula 1mayckolAún no hay calificaciones

- Proyecto MoniometroDocumento18 páginasProyecto MoniometroSergio EspinoAún no hay calificaciones

- Símbolos de TuberíasDocumento20 páginasSímbolos de TuberíasJose Rodriguez100% (1)

- Manómetros, Barometros, Trasductores-Mecanica de FluidosDocumento10 páginasManómetros, Barometros, Trasductores-Mecanica de FluidosHV IsraelAún no hay calificaciones

- Termodinamica 1Documento38 páginasTermodinamica 1Liduvina RodriguezAún no hay calificaciones

- Proyecto Fluidos Terminado.Documento23 páginasProyecto Fluidos Terminado.Juan F. GómezAún no hay calificaciones

- Huanca Chambi Julio Cesar - Elm - Practica 2Documento21 páginasHuanca Chambi Julio Cesar - Elm - Practica 2Cesar Akd100% (1)

- Medicion de Presion y Calibracion de ManometrosDocumento21 páginasMedicion de Presion y Calibracion de ManometrosJesus Rojas CordovaAún no hay calificaciones

- Trabajo Practico 2-ADocumento10 páginasTrabajo Practico 2-AMauricio Cian Ferreira0% (1)

- Examen de TermoDocumento6 páginasExamen de TermoMatamoros De La Cruz Jorge100% (1)

- 04 Ins IndDocumento106 páginas04 Ins IndCarlos MedinaAún no hay calificaciones

- Practica 3 ADocumento3 páginasPractica 3 AKarla MaciasAún no hay calificaciones

- Medidores de CaudalDocumento33 páginasMedidores de CaudalDana MacasAún no hay calificaciones

- Bomba CentrifugaDocumento19 páginasBomba CentrifugaBrandon C Loyola100% (1)

- HidraúlicaDocumento47 páginasHidraúlicaDaniel MedinaAún no hay calificaciones

- Manual Manometros de Proceso Industriales Test AnalogicosDocumento17 páginasManual Manometros de Proceso Industriales Test AnalogicosEmmanuel PeñaAún no hay calificaciones

- Trabajo Medición de PresiónDocumento12 páginasTrabajo Medición de PresiónFabiana ZambranoAún no hay calificaciones