Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mejora de Proceso

Cargado por

Cristopher LorcaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Mejora de Proceso

Cargado por

Cristopher LorcaCopyright:

Formatos disponibles

ÁREA

MECÁNICA

MEJORAMIENTO CONTINÚO DE PROCESOS

CASO PRÁCTICO

NOMBRE:

Cristopher Lorca Pavez.

Gonzalo Celis Díaz.

CARRERA: Ingeniería Mecánica en Mantenimiento Industrial.

ASIGNATURA: Calidad y Mejora Continua.

PROFESOR: Luis Aliro Muñoz Carrasco.

FECHA: 27-05-2019.

Índice

1 Introducción.................................................................................................................. 3

2 Antecedentes sobre los factores de riesgo...................................................................4

3 Proceso de mejoramiento............................................................................................4

3.1 Seleccionar el proceso a ser mejorado y establecer el objetivo de mejoramiento.4

3.2 Organizar un equipo para el mejoramiento del proceso........................................7

3.3 Definir el proceso actual........................................................................................7

3.4 Simplificar el proceso............................................................................................8

3.5 Desarrollar plan de recolección de datos............................................................10

3.6 Determinar si el proyecto tiene estabilidad..........................................................11

Calidad y Mejora Continua 2

1 Introducción.

La mejora de un proceso ayuda a reducir costos, maximizar tiempos y realizar con mayor

calidad las actividades dentro de una organización, para lograr este objetivo se necesita

ser capaz de detectar la necesidad a cubrir, valorar datos que se proporcionan eligiendo

los que son útiles y descartando los que no lo son, seleccionar y aplicar un método de

análisis para encontrar las relaciones entre los datos y sus comportamientos, generar

modelos que orienten a la interpretación de datos, crear indicadores de desempeño para

monitorear el desarrollo del proceso, comunicar los resultados de manera clara, tomar la

mejor decisión basadas en estrategias de trabajo en equipo. Esto fortalece el desempeño

en las actividades y minimiza los riegos de errores.

Calidad y Mejora Continua 3

2 Antecedentes sobre los factores de riesgo.

Paco es el propietario de un pequeño taller, en el cual trabaja junto a dos mecánicos,

Felipe que es el veterano del grupo y Pablo que ha terminado sus estudios de formación

profesional en automoción.

1. El taller en cual trabajan tiene dimensiones muy pequeñas.

2. No tiene ventanas para la ventilación del lugar para evitar acumulación de gases

tóxicos.

3. No se establece una correcta planificación del trabajo, debido a que se alarga la

jornada laboral y sin tener cuenta de las tareas imprevistas.

4. El joven Pablo realiza la operación de pulido y pintado sin mascarilla debido a que

está rota, el uso de protección personal es de vital importancia.

5. En el taller no disponen de carritos de herramientas suficientes para los

trabajadores.

6. No se realiza una revisión periódica de los equipos de protección personal, para

ver que estos estén en buen estado.

7. No se dispone de una zona adecuada para el pintado de vehículos.

8. No existe un control de la emisión de gases de los vehículos que se generan

dentro del pequeño taller.

9. El pozo no dispone de seguridad para evitar caídas, no contiene barandillas a su

alrededor y tampoco se tapa cuando no hay nadie trabajando.

3 Proceso de mejoramiento.

3.1 Seleccionar el proceso a ser mejorado y establecer el objetivo de mejoramiento.

Para realizar un proceso de mejoramiento en el taller de paco se debe tener una visión de

los factores de riesgo que este tiene, para así lograr gestionar y planificar un plan de

mejoramiento continuo estableciendo los objetivos específicos, el cual ayudara a reducir

costos del taller, controlar y optimizar procesos, incrementar la seguridad de sus

trabajadores, etc.

Para el transcurso de nuestro sistema de mejoramiento se establecerán los objetivos, los

cuales son de suma importancia para guiarnos en las siguientes etapas.

Infraestructura del taller.

Las dimensiones del taller de paco son muy reducidas, por lo cual limita a los trabajadores

a realizar sus labores cómodamente. Esto produce que se atrasen con las entregas de

vehículos, debido a pérdidas de tiempo, producidas por el reducido espacio y mal orden al

interior del taller. Si aumentamos las dimensiones del área de trabajo se lograra ordenar

Calidad y Mejora Continua 4

adecuadamente y reducir los tiempos muertos de los procesos ejecutados, agregando

que los trabajadores estarán más aliviados por tener un lugar más cómodo para transitar.

Seguridad y orden.

Asegurarse de tener un taller ordenado y con una buena seguridad, reduce en un gran

porcentaje los accidentes laborales, para lograr esto en el taller de Paco se deberá

implementar señaléticas, ya sea sobre riesgos de atrapamiento, caídas, aplastamiento y

zonas para el tránsito, también agregar los EPP necesarios al mecánico para que este

logre hacer su trabajo de una manera óptima y segura.

Ser ordenado también reduce tiempos en los procesos, por lo cual se debe implementar:

Una zona para guardar las herramientas utilizadas (pañol mecánico), de acuerdo a

sus medidas o tipo de trabajo que esta ejerce.

Tener un lugar específico para los desechos químicos como por ejemplo aceites,

restos pintura, etc.

Basureros clasificados de acuerdo al tipo de desecho, ya sea orgánicos, plásticos,

vidrios u otros.

Limpieza del área de trabajo antes de terminar la jornada, esto ayuda a tener un

lugar agradable y limpio para desempeñarse.

Carritos o cajas porta-herramientas para el transporte de herramientas al lugar de

trabajo, para que el mecánico no deba ir a buscarlas al pañol mecánico, de esta

forma reduce tiempo.

A la seguridad del taller se debe implementar lo siguiente, para que los mecánicos

trabajen de una manera más confiable y tengan una buena salud.

Un sistema de ventilación dentro del recinto, ya sea mediante tubos y un extractor

de aire para la eliminación de gases nocivos y así no afecte la salud de Felipe y

Pablo, debido a la emanación que producen los motores, por la combustión que

estos crean en su interior o por el pulido y pintado de vehículos, lo cual quedan

pequeñas partículas en el aire y traería problemas respiratorios. Estas medidas

ayudan aprevenir tantos riegos para la salud de los trabajadores e incendios que

podrían producirse por gases inflamables.

Implementación de extintores en caso de incendios dentro del recinto. Estos

deberán estar ubicados en un lugar accesible.

Barandas alrededor pozo no inferior a 90 cm y una tapa para cubrirlo cuando este

se dejó de utilizar, para que de esta forma evitemos caídas u lesiones graves.

Calidad y Mejora Continua 5

Planificar una revisión de las herramientas, paradas de emergencia, bloqueos

automáticos, sistemas eléctricos etc.; para así comprobar que estas funcionen en

óptimas condiciones y no presenten problemas o fallas justo al momento de estar

utilizándolo. Evitamos que se produzcan accidentes laborales.

Control y planificación del área.

Se planificara el orden y limpieza de las maquinas, herramientas u otros objetos

utilizados, dando una designación a cada trabajador para el orden y limpieza de

estos. Como historial o seguimiento de la orden y limpieza del taller se deja

constancia diariamente en una hoja de registro, la cual después será archivada en

una carpeta para ver quien cumplió con dicha orden.

Se realizara una zona especialmente para los residuos, los cuales se clasificaran

en:

Orgánicos.

Plásticos.

Vidrios.

Líquidos Químicos.

De esta manera se logra disminuir el desorden y la contaminación del entorno de trabajo.

Se incorporaran al taller nuevos empleados para velar por la seguridad, un

encargado de los repuestos y entrega de herramientas, como último una persona

a cargo de la administración del taller, para llevar cuenta de los ingresos y

egresos.

Se hará compra de un botiquín de primeros auxilios en caso de un accidente, es

de suma importancia tener en cuenta esto, ya que los accidentes pueden ser

causados en cualquier momento, aunque el trabajador no tenga la culpa.

Verificar que se estén cumpliendo todos los objetivos de orden y seguridad,

agregando en hacer una auditoria de los riesgos asociados cada 15 días.

Organizar el trabajo evitando la prolongación de la jornada laboral, planificando las

tareas y tener en cuenta los imprevistos. De este modo se ayuda a los empleados

a reducir el cansancio físico como psicológico, evitando accidentes, también que

pasen mayor tiempo con sus familias lo cual es muy importante.

Calidad y Mejora Continua 6

3.2 Organizar un equipo para el mejoramiento del proceso.

Para mejorar los procesos del taller y la distribución de los trabajos que se realizan, se

ampliara el personal y se hará notar los cargos, los cuales quedarían así:

Paco es el propietario del taller y por ende es el dueño de la empresa, para ayudar con los

ingresos y egresos, se establecerá un administrador de empresas, el cual mediante

estadísticas lograra ver la evolución de dicho taller. Se necesitara un prevencionista de

riesgo, el cual mantendrá la seguridad del personal y cuidara del medio ambiente, también

un pañolero, este efectuara el encargo de materiales, como los repuestos que se

necesitaran para la reparación de vehículos y controlara la entrega y devolución de

herramientas mediante registros.

Felipe y Pablo seguirán ejecutando su trabajo enfocados en la reparación de vehículos,

pero llegara una ayuda extra contratando un nuevo mecánico el cual tendrá conocimiento

en la electricidad automotriz.

Dueño empresa

Administrador de Prevencionista de

empresa riesgo

Mecánico 1 Mecánico 2 Mecánico 3 Pañolero

3.3 Definir el proceso actual.

En el taller de Paco se puede apreciar que está mal organizado debido a todos los

problemas que presenta el área de trabajo, sobre todo con el tema de la seguridad. No

existe una correcta de planificación en los procesos, lo cual hace que la jornada laboral se

extienda, provocando un desgaste físico como psicológico por parte del personal.

Su infraestructura es muy reducida, produciendo incomodidad a la hora de trabajar

agregando que no cumple con un sistema de ventilación para expulsar los gases fuera del

recinto, poniendo en riesgo la salud de los trabajadores, también esta desordenado, ya

que las herramientas no tienen un lugar adecuado para ser guardadas y están tiradas en

el piso, lo cual es muy peligroso porque puede provocar un accidente laboral. El tema de

la seguridad es muy importante, pero en el taller no existe, no contiene señales sobre

riesgos de atrapamiento, caídas o por donde se debe transitar adecuadamente, no

cumple con tapar el pozo y poner un barandilla para no caer, lo mismo pasa con los

equipos de protección personal para sus trabajadores, se aprecia al momento en que

Calidad y Mejora Continua 7

Pablo fue a buscar una mascarilla para realizar el trabajo de pintura pero esta estaba rota.

Tiene ausencia de zonas específicas para cada trabajo, como ejemplo una zona

especialmente para pintar o pulir vehículos, así como se detectaron estos factores de

riesgos se puede detectar muchos más a los cuales se les debe aplicar un mejoramiento.

3.4 Simplificar el proceso.

Si se quiere lograr eficiencia, eficacia y efectividad, se debe de eliminar todo lo

innecesario, redundancias y duplicados, junto a estos últimos se lograra simplificar el

proceso del taller de paco, para gestionarlo e administrarlo de una mejor forma.

Una evaluación del proceso de trabajo actual permite detectar los defectos o

inconsistencias del sistema. Observar las redundancias que se pueden eliminar sin

sacrificar la calidad del proceso, también se deben definir objetivos o analizar todos

aquellos que sean anticuados para determinar lo que se está tratando de hacer.

Para lograr la simplificación del proceso se debe tomar datos de los trabajadores, los

cuales son los que pasan siempre ocupando herramientas o equipos durante los procesos

de reparaciones, así se puede determinar con claridad sobre cuáles serán los factores

innecesarios a eliminar y dejar lo necesario para optimizar el proceso. En esta etapa se

puede aplicar una herramienta de gestión llamada 5s, en donde nos enfocaremos en Seiri

(clasificación) y Seiton (organización).

Se clasificaran los elementos innecesarios de lo necesario y se organizaran en un lugar

accesible, Seiri y Seiton nos ayudan a mantener la seguridad en el área, ya que se puede

clasificar y ordenar los elementos empleados de acuerdo a su uso, naturaleza, seguridad

y frecuencia en que estas se ocupan, agilizando el trabajo, manteniendo un orden de las

herramientas y maquinas, logrando como objetivo general la reducción de tiempo y

reducción de accidentes.

Si analizamos el caso existen factores innecesarios que eliminar, por ejemplo el dejar las

herramientas en el piso. Aquí se puede mejorar implementando un carrito para dejarlas

sobre el o transportar las herramientas utilizadas, evitando de esta forma caídas por

tropiezos que podrían resultar con una lesión de gravedad o quizás fatal.

Organizarse y planificar para hacer un chequeo a los equipos de protección personal es

una mejora, así optimizamos que estos estén en buen estado para realizar el trabajo lo

más antes posible. Se puede decir que son muchos los factores innecesarios lo cuales

deben ser eliminados o mejorados, influyentemente en lo que es seguridad, orden, salud y

limpieza, pero se debe tener una buena planificación para ir controlando los objetivos que

se establecieron y así evitar pérdidas en el proceso.

Calidad y Mejora Continua 8

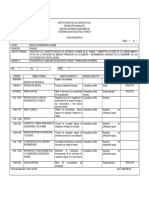

Que se puede simplificar en el taller de Paco:

Proceso Simplificación del proceso Beneficios

Se planifica una revisión de los Reducción de tiempos muertos

Equipos de protección implementos de seguridad, para que al y confiabilidad al usar los

personal en mal estado. momento de usarlos estén en óptimas equipos de protección

condiciones y no existan retrasos para personal.

realizar el trabajo.

Se optimiza y provee mayor seguridad

si se hace compra de carritos o cajas Seguridad ante caídas o

porta-herramientas, para que estas se tropiezos y comodidad al

Herramientas en el piso. mantengan en ordenadas y exista momento de utilizar

mayor comodidad al desplazarse por herramientas.

el área donde se está trabajando.

Planificar y según estadísticas sacar

promedio de cuantos vehículos se Mantener la buena salud del

pueden recibir por día de acuerdo a personal con las horas de

Jornada laboral extensa las fallas que estos tengan. De esta descanso adecuadas y tengan

forma se lograra simplificar la jornada tiempo de compartir con sus

extensa, para que el personal tenga el familias.

tiempo de descanso adecuado, así

evitando problemas físicos como

psicológicos.

Instalar señales, indicando que al Velar por la seguridad del

Inseguridad al dejar el término de usar una maquina esta se personal y evitar accidentes,

pozo sin tapa. debe dejar cerrado, desconectada, sobretodo tener un orden

limpia, etc.; para evitar un accidente dentro del taller.

laboral.

Se hace eliminación de elementos en

mal estado o que sean de mucha Más capacidad de

antigüedad, agregando que los atrasos almacenamiento para nuevas

Eliminar herramientas tienen una gran pérdida de tiempo en herramientas y mayor

innecesarias y atrasos. el proceso diario, por lo cual deben actividad laboral diariamente.

ser estrictamente prohibidos.

3.5 Desarrollar plan de recolección de datos.

La persona a cargo de la seguridad y medio ambiente será el prevencionista contratado,

el cual tomará muestras de las partículas toxicas emanadas de los vehículos para así

Calidad y Mejora Continua 9

comprobar cuál es el rango de esta contaminación y cómo está afectando la salud y

seguridad de los trabajadores. Será el encargado de realizar la medición de la

contaminación en 8 oportunidades (2 por semana) en cualquier momento del día. Se debe

considerar que el rango permitido en cuanto a monóxido de carbono es de 50 ppm

(partículas por millón) en una jornada de 8 horas, sobrepasado ese límite, la emanación

de estos gases empieza a afectar a la salud de los trabajadores paulatinamente.

Semanas Día 1 Día 2

1 65 ppm 53 ppm

2 60 ppm 47 ppm

3 55 ppm 58 ppm

4 41 ppm 50 ppm

En cuanto a seguridad, se cuenta el número de defectos observados en equipos y lugares

de trabajo, para posteriormente analizar los riesgos de accidentes:

Defecto N° de defectos

Pozo sin baranda 1

EPP en mal estado 7

Lugares de tránsito sin demarcar 5

Lugares sin ventilación 4

Máquinas y herramientas defectuosas 3

Zonas de trabajo sin clasificar 6

3.6 Determinar si el proyecto tiene estabilidad.

En todo proceso se generan defectos, incluyéndose los que se encuentran en el nivel más

alto de optimización, conocido como el sigma 6. Para comprobar la estabilidad de nuestro

Calidad y Mejora Continua 10

proceso se aplicaran los gráficos de control, junto con la ayuda de los datos recolectados

anteriormente.

Se aplica la gráfica C.

Unidad de

Defectos por

inspección

Proceso unidad de

(monoxido de

inspección

carbono)

Datos nivel de gases tóxicos dentro del taller, producidos por los motores a combustión.

Días de revisión Niveles de Monóxido de carbono (ppm)

1 65 ppm

2 53 ppm

3 60 ppm

4 47 ppm

5 55 ppm

6 58 ppm

7 41 ppm

8 50 ppm

I. Como primer paso se calcula C; promedio de los N° de defecto.

C=

∑¿→ C=

429

=53,62

N° 8

II. Como segundo paso es determinar la desviación estándar.

S= √C → S= √ 53,62

III. Ahora se calculan los límites superior e interior.

Limite central=C → 53,62

LSC=C+3 √ C LSC=53,62+3 √ 53,62 LSC=75,58

LIC=C−3 √ C LIC=53,62−3 √ 53,62 LIC =31,65

Datos obtenidos niveles de contaminación del aire dentro del taller.

Niveles

Dato de CO Promedio LSC LIC

(ppm)

Chequeo nivel gases 65 53,62 75,58 31,65

Calidad y Mejora Continua 11

53 53,62 75,58 31,65

60 53,62 75,58 31,65

dentro de taller 47 53,62 75,58 31,65

(monóxido de 55 53,62 75,58 31,65

carbono) 58 53,62 75,58 31,65

41 53,62 75,58 31,65

50 53,62 75,58 31,65

Grafica C

Niveles de CO (ppm) Promedio

LSC LIC

65

60 58

53 55

47 50

41

Se puede apreciar en el grafico que las revisiones de CO de marcan 65, 60 y 58

ppm son los más altos, sobrepasando el promedio pero no sobrepasa nuestro

limite superior, mientras que los demás datos se encuentran cercano o bajo los

53,62 ppm, asegurando de esta manera que se estabilice las emisiones de gases

tóxicos de los motores y manteniendo la salud del personal.

Datos obtenidos sobre seguridad.

I. Como primer paso se calcula C; promedio de los N° de defecto.

C=

∑¿→ C=

26

=4,3

N° 6

Calidad y Mejora Continua 12

II. Como segundo paso es determinar la desviación estándar.

S= √C → S= √ 4,3

III. Ahora se calculan los límites superior e interior.

Limite central=C → 4,3

LSC=C+3 √ C LSC=4,3+3 √4,3 LSC=10,52

LIC=C−3 √ C LIC=4,3−3 √ 4,3 LIC=−1,92=0

En caso de que el LIC resulte negativo, se le asigna el valor 0.

N° de Promedi

Defecto LSC LIC

defectos o

Pozo sin baranda 1 4,3 10,52 0

EPP en mal estado 7 4,3 10,52 0

Lugares de tránsito sin

5 4,3 10,52 0

demarcar

Lugares sin ventilación 4 4,3 10,52 0

Máquinas y

herramientas 3 4,3 10,52 0

defectuosas

Zonas de trabajo sin

6 4,3 10,52 0

clasificar

Grafica C

N° de defectos Promedio

LSC LIC

7

6

5

4

3

1

Pozo sin EPP en mal Lugares de Lugares sin Máquinas y Zonas de

baranda estado tránsito sin ventilación herramientas trabajo sin

demarcar defectuosas clasificar

Calidad y Mejora Continua 13

Acá apreciamos los defectos en lo que es la seguridad del taller, los cuales no se

encuentran muy estables, debido a que aún existe un promedio muy alto en

relación al límite inferior, entre más cercano a 0 mejor es el proceso, demostrando

que hay una alta seguridad. Los datos más altos corresponden a los equipos de

protección personal en mal estado y a las zonas de trabajo sin ser clasificadas

según sus riesgos, estos puntos deben ser mejorados teniendo una planificación

de chequeo 2 veces a la semana por el prevencionista contratado.

3.7 Determinar si el proceso tiene capacidad de mejoramiento.

Analizando los datos de la etapa anterior el proceso aún necesita ser mejorado, debido a

que existen puntos críticos con la seguridad del área, sobre todo con la utilización de los

EPP y las señaléticas sobre los posibles riesgos que tienen el uso de las maquinas.

Se hace un análisis con las frecuencias obtenidas de los defectos encontrados en la

seguridad, viendo cuales son los problemas más altos para corregirlos.

Frec. Frec.

Frec. Frec.

Defecto Absoluta Relativa

Absoluta relativa

acumulada acumulada

Pozo sin baranda 1 3,85% 1 3,85%

EPP en mal estado 7 26,92% 8 30,77%

Lugares de tránsito

5 19,23% 13 50,00%

sin demarcar

Lugares sin 4 15,38% 17 65,38%

Calidad y Mejora Continua 14

ventilación

Máquinas y

herramientas 3 11,54% 20 76,92%

defectuosas

Zonas de trabajo sin

6 23,08% 26 100,00%

clasificar

26 100,00

Histograma seguridad

Frec. Absoluta Frec. relativa

30

20

10

1 7 5 4 3 6 0

En el análisis se aprecia que los epp y las zonas sin clasificar o marcar sus riesgos se

llevan el mayor porcentaje de los problemas, por lo cual deberán ser corregidos con una

planificación.

3.8 Causa raíz de la falta de mejoramiento.

En esta etapa se hará la aplicación del ciclo Deming, el cual nos permitirá planear, hacer,

verificar y actuar para resolver nuestros problemas en el proceso y optimizar los recursos.

Actuar Planear

Verificar Hacer

Calidad y Mejora Continua 15

Se planeara una revisión por parte del prevencionista 2 veces a la semana, el cual

instalara la señales adecuadas a cada máquina, sobre el riesgos que estas pueden tener

de dañar a los trabajadores, se hará marcar las zonas de tránsito y llevar registro diario de

las limpiezas. Teniendo lista la planificación se pondrá en práctica lo dicho para después

verificar si este plan está resultando a la perfección minimizando los costos, tiempos y

accidentes.

Ya listos con nuestra verificación durante la marcha blanca y notando cambios a favor se

deberá actuar de una forma preventiva o correctiva para mantener el orden y la seguridad

de todos, la idea es siempre progresar e ir mejorando, eliminando las causas raíz de los

problemas.

Calidad y Mejora Continua 16

También podría gustarte

- Ejercicios Matematica FinancieraDocumento16 páginasEjercicios Matematica FinancieraBryant Aguero100% (2)

- Plan de Negocios Modelo SoluciónDocumento77 páginasPlan de Negocios Modelo SoluciónYesica CortesAún no hay calificaciones

- Quimical 2.en - EsDocumento14 páginasQuimical 2.en - Essebastian rojasAún no hay calificaciones

- Activity Guides and Evaluation Rubric - Unit 2 - Task 4 - Speaking TaskDocumento10 páginasActivity Guides and Evaluation Rubric - Unit 2 - Task 4 - Speaking TaskENERGIZANDO SURAún no hay calificaciones

- Mapa Mental Del MRP en El Sector Servicios.Documento4 páginasMapa Mental Del MRP en El Sector Servicios.Elus LGAún no hay calificaciones

- Herramienta-Matriz de PriorizaciónDocumento6 páginasHerramienta-Matriz de PriorizaciónPEDRO ALEJANDRO RODRIGUEZ SANTIAGOAún no hay calificaciones

- Fundación Amigos Del Arco Iris L. ObregónDocumento17 páginasFundación Amigos Del Arco Iris L. ObregóngelobuAún no hay calificaciones

- Problema de Carta de Control X-RDocumento2 páginasProblema de Carta de Control X-RSailema ChristianAún no hay calificaciones

- Mandato-General-Con-Representación.Documento4 páginasMandato-General-Con-Representación.TomasAún no hay calificaciones

- Planeación Didáctica Unidad 1Documento5 páginasPlaneación Didáctica Unidad 1Alicia HernandezAún no hay calificaciones

- La Tecnología Educativa A ResumirDocumento23 páginasLa Tecnología Educativa A ResumirJavier Arnaldo BurgosAún no hay calificaciones

- Clase Regresion SimpleDocumento52 páginasClase Regresion SimpleLuis Enrique Garcia BonifacioAún no hay calificaciones

- Descripcion Genreal Del Pic18f4550Documento40 páginasDescripcion Genreal Del Pic18f4550Daniel Palomares GAún no hay calificaciones

- Tercer Taller Calculo Diferencial PDFDocumento1 páginaTercer Taller Calculo Diferencial PDFLithzyDineyAún no hay calificaciones

- Ppt-Orientaciones de MonitoreoDocumento5 páginasPpt-Orientaciones de MonitoreoJham CMAún no hay calificaciones

- Interface-Retos de Las OrganizacionesDocumento2 páginasInterface-Retos de Las OrganizacionesShirley PBAún no hay calificaciones

- Cálculo de La Distancia Mínima Entre Placas Solares IngelibreDocumento10 páginasCálculo de La Distancia Mínima Entre Placas Solares Ingelibreanibal espinozaAún no hay calificaciones

- Servidores Telnet y SSHDocumento4 páginasServidores Telnet y SSHRafael Barrios MarinAún no hay calificaciones

- Sim, Ulacro IcfesDocumento3 páginasSim, Ulacro Icfessivia paola mayorgaAún no hay calificaciones

- Actividad Económica Terciaria para Cuarto Grado de PrimariaDocumento3 páginasActividad Económica Terciaria para Cuarto Grado de PrimariaSilvia RosaAún no hay calificaciones

- Certificado 168093 2024Documento3 páginasCertificado 168093 2024abdanielalimaAún no hay calificaciones

- Afp M8 M9 TDSDocumento2 páginasAfp M8 M9 TDSCamilo AyalaAún no hay calificaciones

- DM 002 PretauDocumento15 páginasDM 002 PretauCadima JoseAún no hay calificaciones

- Introduccion Al Calculo FinancieroDocumento38 páginasIntroduccion Al Calculo FinancieroCristóbal Vásquez Quezada100% (1)

- LABORATORIO No 7 Control MicrobianoDocumento5 páginasLABORATORIO No 7 Control Microbianofredy mateusAún no hay calificaciones

- CONTRATODocumento4 páginasCONTRATOSantiago LeónAún no hay calificaciones

- Carta Curso Desc Basico Seg e Hig IMSSDocumento1 páginaCarta Curso Desc Basico Seg e Hig IMSSssespindolaAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Fase 1 - Actividad Evaluativa IntroductoriaDocumento5 páginasGuía de Actividades y Rúbrica de Evaluación - Fase 1 - Actividad Evaluativa IntroductoriaCARLOS ALDEMAR GOMEZAún no hay calificaciones

- ? Semana 14 - Tema 01 Tarea - Artículo de Opinión Versión Final (Terminado - )Documento18 páginas? Semana 14 - Tema 01 Tarea - Artículo de Opinión Versión Final (Terminado - )Fernando Esteban LlontopAún no hay calificaciones

- Medidas de DispersiónDocumento16 páginasMedidas de DispersiónJonathan Álvarez AndradeAún no hay calificaciones