Documentos de Académico

Documentos de Profesional

Documentos de Cultura

A7 Amsm Cano Ramirez

Cargado por

ArLetheCanoValdiviaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

A7 Amsm Cano Ramirez

Cargado por

ArLetheCanoValdiviaCopyright:

Formatos disponibles

INTRODUCCIÓN

En el presente proyecto, se lleva acabo el desarrollo de un Value Stream Mapping,

sin embargo, antes de iniciar la formulación y ejecución del VSM, se necesita

saber que es un VSM.

El value stream mapping es una herramienta clave dentro de la metodología lean

manufacturing y es un diagrama que se utiliza para visualizar, analizar y mejorar el

flujo de los productos y de la información dentro de un proceso de producción,

desde el inicio del proceso hasta la entrega al cliente.

Es útil para encontrar oportunidades de mejora, eliminando desperdicios en el

proceso de producción. Cada una de las actividades que se realizan para fabricar

los productos son registradas en función de si añaden valor o no añaden valor

desde el punto de vista del cliente, con el fin de eliminar las actividades que no

agreguen valor al producto.

Su objetivo principal es resolver todos los problemas existentes en el proceso de

producción para aumentar la productividad de este, reduciendo o eliminando

desperdicios. Lo que se desea es alcanza el estado futuro que se plantea, ese

estado ideal donde no hay ningún tipo de desperdicio en la producción.

Aclarado lo anterior, el presente análisis se desarrolla en un torno de la comunidad

donde se lleva acabo la producción de cierta cantidad de piezas, 2500 unidades

cada mes, no obstante, eso se explica en el siguiente paso.

ELECCION DEL PROCESO

El presente VSM se desarrolla en un torno ubicado en la colonia loma de flores,

donde se llevan a cabo cuatro procesos, (Maquinado, ensamble 1, ensamble 2 y

empaque), proceso por el que una de las tantas piezas que se producen siguen el

proceso de producción para que al final del día el cliente reciba sus pedidos,

debido a que la producción por pieza en la actualidad es muy forzada, debido a

que no se producen las cantidades correctas necesarias, se necesita desarrollar

un VSM para verificar la falla dentro de la cadena de valor.

IMPLEMENTACIÓN

Datos:

Jornada laboral: 8 hrs /turno

Tiempo de descanso: 1 hrs/ turno

No. Turnos: 1 turno

Días de trabajo: 24 días/mes

Demanda mensual: 5,000 piezas /mes

TD Tiempo disponible

1 turno de trabajo por día

8 hrs por turno

1 descanso de 1 hr

1 turno*8 hrs, Día = 480 minutos

TD = 480 min - 60 min = 420 min = 25 200 seg/día

Demanda mensual

5,000 piezas/mes y 24 días hábiles de trabajo

5000/24 = 209 piezas/día

Tiempo valor agregado 5.8 días

TC 211 seg

TD 25200 seg/día

DD 400 unidad/día

TT 63 seg/unidad

TAKT TIME

25 200 seg/ día

TT = =120 seg / pieza

209 piezas/día

La presente es la simbología para utilizar en el desarrollo del VSM

SIMBOLOGÍA

Fuentes externas

Flecha de traslado

Trasporte (medio de traslado de

materia prima y producto terminado).

Información transmitida de forma

electrónica

Almacén

Información transmitida de forma

manual.

REVISIÓN DEL ESTADO ACTUAL

ANÁLISIS DEL ESTADO FUTURO

Orden de Orden de

Control de producción compra

compra MRP

Proveedor cliente

400 U díarias

Supervisor

2000 Unidades semanales

Maquinado Ensamble 1 ensamble 2 empaque

45 100 0

TC 24 seg TC 45 seg TC 52 seg TC 90 seg

TCP 0 seg TCP 0 seg TCP 0 seg TCP 0 seg

TM 90% TM 98% TM 98% TM 98%

TO 25200 seg/día TO 25200 seg/día TO 25200 seg/día TO 25200 seg/día

5 días 0.6 dias 0.2 días 0 días

30 seg 45 seg 54 seg 54 seg

dsfhsjk

Identificación de desperdicios

Conclusión:

También podría gustarte

- FyEP EA5 Formato CAMBIODocumento8 páginasFyEP EA5 Formato CAMBIOtyson chavezAún no hay calificaciones

- Calzado Patrol SA Estado de Flujo de EfectivoDocumento6 páginasCalzado Patrol SA Estado de Flujo de EfectivoArLetheCanoValdiviaAún no hay calificaciones

- Calzado Patrol SA Estado de Flujo de EfectivoDocumento6 páginasCalzado Patrol SA Estado de Flujo de EfectivoArLetheCanoValdiviaAún no hay calificaciones

- Evaluaci N Financiera Caso PatroDocumento9 páginasEvaluaci N Financiera Caso PatroArLetheCanoValdiviaAún no hay calificaciones

- Evaluacion FinancieraDocumento19 páginasEvaluacion FinancieraArLetheCanoValdiviaAún no hay calificaciones

- FyEP EA5 Formato CAMBIODocumento8 páginasFyEP EA5 Formato CAMBIOtyson chavezAún no hay calificaciones

- Cano Jesús ControlDocumento5 páginasCano Jesús ControlArLetheCanoValdiviaAún no hay calificaciones

- Cano Jesús EA5Documento9 páginasCano Jesús EA5ArLetheCanoValdiviaAún no hay calificaciones

- Carta Peticion Donacion de ArbolesDocumento1 páginaCarta Peticion Donacion de ArbolesArLetheCanoValdivia75% (4)

- Tipos de DistribucionDocumento1 páginaTipos de DistribucionArLetheCanoValdiviaAún no hay calificaciones

- Tarea Profe RomeroDocumento3 páginasTarea Profe RomeroArLetheCanoValdiviaAún no hay calificaciones

- Actividad 2 Habilisades Del EmprendemientoDocumento4 páginasActividad 2 Habilisades Del EmprendemientoArLetheCanoValdiviaAún no hay calificaciones

- Análisis de Procesos-HeladosDocumento20 páginasAnálisis de Procesos-HeladosdonaxtaAún no hay calificaciones

- Cano Jesús CoevaluaciónDocumento4 páginasCano Jesús CoevaluaciónArLetheCanoValdiviaAún no hay calificaciones

- Actividad 1 Administracion de La Producción Profe RomeroDocumento8 páginasActividad 1 Administracion de La Producción Profe RomeroArLetheCanoValdiviaAún no hay calificaciones

- Actividad #1Documento6 páginasActividad #1ArLetheCanoValdiviaAún no hay calificaciones

- Actividad1 Andrade, Cano MRPdocxDocumento7 páginasActividad1 Andrade, Cano MRPdocxArLetheCanoValdiviaAún no hay calificaciones

- Transmisores IndustrialesDocumento50 páginasTransmisores IndustrialesJuan Roldán Castillo67% (6)

- Transmisores IndustrialesDocumento50 páginasTransmisores IndustrialesArLetheCanoValdiviaAún no hay calificaciones

- Diagrama de Flujo Porfe NeilDocumento1 páginaDiagrama de Flujo Porfe NeilArLetheCanoValdiviaAún no hay calificaciones

- Act02-Aso-Cano ArletteDocumento10 páginasAct02-Aso-Cano ArletteArLetheCanoValdiviaAún no hay calificaciones

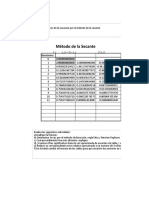

- Proyecto - Método-De-La-SecanteDocumento6 páginasProyecto - Método-De-La-SecanteArLetheCanoValdiviaAún no hay calificaciones

- Act 02 Dima Equipo Farias Cano Calderon RamirezDocumento8 páginasAct 02 Dima Equipo Farias Cano Calderon RamirezArLetheCanoValdiviaAún no hay calificaciones

- Transmirsores Instrumentacion IndustrialDocumento7 páginasTransmirsores Instrumentacion IndustrialJuan DiazAún no hay calificaciones

- Ejercicio 6 Método de La SecanteDocumento8 páginasEjercicio 6 Método de La SecanteArLetheCanoValdiviaAún no hay calificaciones

- Investigacion GeometriaDocumento40 páginasInvestigacion GeometriaArLetheCanoValdiviaAún no hay calificaciones

- Análisis de MercadoDocumento2 páginasAnálisis de MercadoArLetheCanoValdiviaAún no hay calificaciones

- Act 01 SDSC Cano PDFDocumento4 páginasAct 01 SDSC Cano PDFArLetheCanoValdiviaAún no hay calificaciones

- Equipo Binas Seguridad Industrial CHIDOTEDocumento29 páginasEquipo Binas Seguridad Industrial CHIDOTEArLetheCanoValdiviaAún no hay calificaciones

- Act 1 - Las TicsDocumento8 páginasAct 1 - Las TicsInn SanchezAún no hay calificaciones

- SP StopcarDocumento5 páginasSP StopcarAlejandro ConteAún no hay calificaciones

- Computación - 3er Año - I Bimestre - 2014Documento24 páginasComputación - 3er Año - I Bimestre - 2014anward muhammed arcila ridiaAún no hay calificaciones

- Wolfram 1Documento13 páginasWolfram 1Angel PaguayAún no hay calificaciones

- EN2Manual Esp v20012 Ext PDFDocumento296 páginasEN2Manual Esp v20012 Ext PDFsaga050891Aún no hay calificaciones

- Evaluación de Vulnerabilidades TICDocumento148 páginasEvaluación de Vulnerabilidades TICSG6 - Javier Medina100% (1)

- Auladigital EBeam Classic DatosDocumento1 páginaAuladigital EBeam Classic DatosGeorge FelixAún no hay calificaciones

- Brochure Python FundamentalsDocumento8 páginasBrochure Python FundamentalssolucionesempresarialeslachyAún no hay calificaciones

- Taller de cableado estructuradoDocumento19 páginasTaller de cableado estructuradoFabian Esteban Peña CuencaAún no hay calificaciones

- Castellano Liebana Juan PAR05 TareaDocumento53 páginasCastellano Liebana Juan PAR05 TareaJessica Pozo Martin100% (1)

- Directiva 000010 2021 GMDocumento25 páginasDirectiva 000010 2021 GMOrlando Rodriguez RiosAún no hay calificaciones

- Eec EmttDocumento2 páginasEec Emttmelchor200Aún no hay calificaciones

- Actividad N3Documento52 páginasActividad N3Karen Quise quispeAún no hay calificaciones

- Guía de Integración GNS3 Con IOU WEBDocumento26 páginasGuía de Integración GNS3 Con IOU WEBJuan Pradenas Riquelme100% (1)

- Ensayo Tecnico Arquitectura Del Ordenador Junior213Documento14 páginasEnsayo Tecnico Arquitectura Del Ordenador Junior213Mr. WolfAún no hay calificaciones

- Restaurar base S10 desde backupDocumento13 páginasRestaurar base S10 desde backupChristian Cruz FloresAún no hay calificaciones

- Reporte de Practica BimboDocumento7 páginasReporte de Practica Bimbocordelia812Aún no hay calificaciones

- Cable CruzadoDocumento7 páginasCable CruzadodanibarrancoAún no hay calificaciones

- Evidencia-Aa3-Ev2 Informe - Caso - Estudio - Identificacion - Solucion - ProblemasDocumento3 páginasEvidencia-Aa3-Ev2 Informe - Caso - Estudio - Identificacion - Solucion - Problemaswalter arturo rivera fernandezAún no hay calificaciones

- Adobe After Effects CC 2021 - 18.2.1 - Windows y MacDocumento7 páginasAdobe After Effects CC 2021 - 18.2.1 - Windows y MacandresAún no hay calificaciones

- Maquetacion Automatica Endphasys PDFDocumento36 páginasMaquetacion Automatica Endphasys PDFJuan Luis HernandezAún no hay calificaciones

- Wepik Fortaleciendo La Ciberseguridad Estrategias y Mejores Practicas 20231126080524TjpfDocumento14 páginasWepik Fortaleciendo La Ciberseguridad Estrategias y Mejores Practicas 20231126080524TjpfSmiley 34Aún no hay calificaciones

- Curso de Robótica IndustrialDocumento2 páginasCurso de Robótica Industrialgabito102Aún no hay calificaciones

- Análisis Diagrama de GanttDocumento5 páginasAnálisis Diagrama de GanttJose GravinaAún no hay calificaciones

- Como Abrir Un Archivo PDF en Word 2010Documento2 páginasComo Abrir Un Archivo PDF en Word 2010Cody0% (1)

- 6.5 Definición y Uso de La Estructura Tipo PilaDocumento15 páginas6.5 Definición y Uso de La Estructura Tipo PilaRamy GuzmanAún no hay calificaciones

- Programacion de Sistemas ISCDocumento12 páginasProgramacion de Sistemas ISCRVD040589Aún no hay calificaciones

- TestDocumento8 páginasTestAnonymous gwNk0PHAún no hay calificaciones

- Parquímetro-simulador-FPGADocumento19 páginasParquímetro-simulador-FPGAJhojan Mamani100% (1)

- Solis Andres Lab 2Documento17 páginasSolis Andres Lab 2Andres D SolisAún no hay calificaciones