Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control Pid para El Control de Temperatu

Control Pid para El Control de Temperatu

Cargado por

Salandres SalandressTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Control Pid para El Control de Temperatu

Control Pid para El Control de Temperatu

Cargado por

Salandres SalandressCopyright:

Formatos disponibles

CONTROL PID PARA EL CONTROL DE TEMPERATURA DE UN HORNO

APONTE CASTRO AUGUSTO

CLAVIJO CORREA JUNIOR

SALVADOR RONDOY JHONATTAN

UNIVERSIDAD NACIONAL DE PIURA

FACULTAD DE INGENIERÍA INDUSTRIAL

ESCUELA PROFESIONAL DE INGENIERÍA MECATRÓNICA

2015

PIURA, 1 DE JUNIO DEL 2015 1

Contenido

1. MARCO REFERENCIAL .................................................................................................... 3

1.1 INTRODUCCIÓN ........................................................................................................ 3

1.2 OBJETIVOS ................................................................................................................. 3

1.2.1 OBJETIVO GENERAL ........................................................................................ 3

1.2.2 OBJETIVOS ESPECÍFICOS ................................................................................ 3

1.3 GLOSARIO................................................................................................................... 4

2. FUNDAMENTACIÓN TEÓRICA .................................................................................... 6

2.1 SISTEMAS DINÁMICOS ............................................................................................ 6

2.1.1 INTRODUCCIÓN ................................................................................................ 6

2.1.2 CONCEPTOS DE SISTEMA ............................................................................... 6

2.1.3 MODELO DE UN SISTEMA............................................................................... 7

2.1.4 MODELOS MATEMATICOS ............................................................................. 7

2.2 COTROLADORES PID ............................................................................................... 8

2.2.1 DEFINICIÓN ........................................................................................................ 8

2.2.2 CONTROL PID..................................................................................................... 8

3. EJECUCIÓN DEL PROYECTO .......................................................................................... 9

3.1 INTRODUCCIÓN ........................................................................................................ 9

3.2 DETERMINACIÓN DE LOS MODELOS MATEMATICOS .................................. 10

3.2.1 MODELO MATEMATICO DEL CONTROLADOR ........................................ 10

3.2.1.1.1 FUNCIÓN DE TRANSFERENCIA DEL CONTROLADOR PROPORCIONAL ............ 11

3.2.1.1.2 FUNCIÓN DE TRANSFERENCIA DEL CONTROLADOR INTEGRAL .. 12

3.2.1.1.3 FUNCIÓN DE TRANSFERENCIA DEL CONTROLADOR DERIVATIVO

13

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

1. MARCO REFERENCIAL

1.1 INTRODUCCIÓN

En la actualidad la mayoría de sistemas de control de temperatura son

manejados por medio de un sistema de control on-off de forma directa. Debido

a esto el comportamiento del sistema puede alterarse si es sometida a una

varianza considerable. Para ello se requiere de un sistema que no sea sensible

al cambio brusco y que compense estos valores muy cambiantes e inestables.

Como se sabe al conectar el sistema de control on-off, éste activará o

desactivará una acción ya sea para aumentar o disminuir la temperatura, en

ambos casos existe la posibilidad de que el sistema se deteriore. No obstante

en gran parte del sector industrial e incluso en los hornos eléctricos

domésticos actuales, existen procesos en los cuales se requiere del manejo

adecuado, por lo cual se emplean dispositivos de control de parámetros tales

como los que mantienen la temperatura en un rango estable sin cambios que

puedan afectar al sistema o lo que contiene. En el caso de los hornos eléctricos

dichos dispositivos son de uso común y poseen un costo relativamente bajo.

El siguiente proyecto pretende brindar una solución sencilla al alcance de los

estudiantes y también aplicando las distintas teorías de control adquiridas en

clases teniendo la característica económicamente viable y aplicable a

cualquier tipo de sistema de control de temperatura, de fácil uso e

implementación.

1.2 OBJETIVOS

1.2.1 OBJETIVO GENERAL

Diseñar un sistema de control de temperatura, para alcanzar y

mantener constante la temperatura deseada en la placa metálica.

1.2.2 OBJETIVOS ESPECÍFICOS

Realizar los análisis necesarios para llegar a realizar el control

de temperatura en la placa metálica.

Modelar e implementar ecuaciones del sistema.

Diseñar y simular el control en MATLAB.

Diseñar e implementar el controlador PID.

PIURA, 1 DE JUNIO DEL 2015 3

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

1.3 GLOSARIO

ACTUADOR: Es un dispositivo inherentemente mecánico cuya función es

proporcionar fuerza para mover o “actuar” otro dispositivo mecánico. La fuerza

que provoca el actuador proviene de tres fuentes posibles: Presión neumática,

presión hidráulica, y fuerza motriz eléctrica (motor eléctrico o solenoide).

Dependiendo del origen de la fuerza el actuador se denomina “neumático”,

“hidráulico” o “eléctrico”.

AMPLIFICACION: Es la capacidad para aumentar de tamaño una señal

eléctrica (en forma de voltaje o corriente) además de entregarla a otra instancia

(denominada carga) con más energía de la que tenía originalmente.

AMPLIFICADOR OPERACIONAL: Un amplificador operacional

(comúnmente abreviado A.O), es un circuito electrónico (normalmente se

presenta como circuito integrado) que tiene dos entradas y una salida. La salida es

la diferencia de las dos entradas multiplicada por un factor (G) (ganancia).

Originalmente los A.O. se empleaban para operaciones matemáticas (suma, resta,

multiplicación, división, integración, derivación, etc.) en calculadoras analógicas.

De ahí su nombre.

ATENUAR SEÑAL: La atenuación es la disminución de la amplitud de una señal

sobre la extensión de un enlace. Los cables muy largos y las frecuencias de señal

muy elevadas contribuyen a una mayor atenuación de la señal. La atenuación se

expresa en decibelios (dB) usando números negativos.

AUTOMATA: Equipo electrónico programable en lenguaje no informático y

diseñado para controlar, en tiempo real y en ambiente industrial, procesos

secuenciales.

CONTROLADOR: Es un programa informático que permite al sistema

operativo interactuar con un periférico, haciendo una abstracción del hardware y

proporcionando una interfaz -posiblemente estandarizada- para usarlo. Se puede

esquematizar como un manual de instrucciones que le indica cómo debe controlar

y comunicarse con un dispositivo en particular.

CORRIENTE CONTINUA: Es el flujo continuo de electrones a través de un

conductor entre dos puntos de distinto potencial. A diferencia de la corriente

alterna, en la corriente continua las cargas eléctricas circulan siempre en la misma

dirección. Aunque comúnmente se identifica la corriente continua con la corriente

constante, es continua toda corriente que mantenga siempre la misma polaridad.

También se dice corriente continua cuando los electrones se mueven siempre en

el mismo sentido, el flujo se denomina corriente continua y va del polo positivo

al negativo.

LM35: El LM35 es un sensor de temperatura con una precisión calibrada de 1ºC.

Su rango de medición abarca desde -55°C hasta 150°C. La salida es lineal y cada

grado centígrado equivale a 10mV, por lo tanto:

PIURA, 1 DE JUNIO DEL 2015 4

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

PID: Es un mecanismo de control por realimentación que calcula la desviación o

error entre un valor medido y el valor que se quiere obtener, para aplicar una

acción correctora que ajuste el proceso. El algoritmo de cálculo del control PID

se da en tres parámetros distintos: el proporcional, el integral, y el derivativo.

SENSOR: Es un dispositivo capaz de detectar magnitudes físicas o químicas,

llamadas variables de instrumentación, y transformarlas en variables eléctricas.

SEÑAL ANALÓGICA: Una señal analógica es un voltaje o corriente que varía

suave y continuamente. Una onda senoidal es una señal analógica de una sola

frecuencia. Los voltajes de la voz y del video son señales analógicas que varían

de acuerdo con el sonido o variaciones de la luz que corresponden a la información

que se transmite.

SEÑAL ELÉCTRICA: Es un tipo de señal generada por algún fenómeno

electromagnético. Estas señales pueden ser analógicas, si varían de forma continua

en el tiempo, o digitales si varían de forma discreta (con valores dados como 0 y

1).

SISTEMA ANÁLOGO: Un sistema es analógico cuando las magnitudes de la

señal se representan mediante variables continuas.

TEMPERATURA: La temperatura es una magnitud referida a las nociones

comunes de calor, frío, templado o tibio, medible mediante un termómetro. En

física, se define como una magnitud escalar relacionada con la energía interna de

un sistema termodinámico, definida por el principio cero de la termodinámica.

Más específicamente, está relacionada directamente con la parte de la energía

interna conocida como «energía cinética», que es la energía asociada a los

movimientos de las partículas del sistema, sea en un sentido traslacional,

rotacional, o en forma de vibraciones. A medida de que sea mayor la energía

cinética de un sistema, se observa que éste se encuentra más «caliente»; es decir,

que su temperatura es mayor.

TRANSISTOR BJT: El transistor de unión bipolar (del inglés bipolar junction

transistor, o sus siglas BJT) es un dispositivo electrónico de estado sólido

consistente en dos uniones PN muy cercanas entre sí, que permite controlar el paso

de la corriente a través de sus terminales. La denominación de bipolar se debe a

que la conducción tiene lugar gracias al desplazamiento de portadores de dos

polaridades (huecos positivos y electrones negativos), y son de gran utilidad en

gran número de aplicaciones.

PIURA, 1 DE JUNIO DEL 2015 5

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

2. FUNDAMENTACIÓN TEÓRICA

2.1 SISTEMAS DINÁMICOS

2.1.1 INTRODUCCIÓN

El diseño de un controlador continuo o discreto, ya sea mediante

técnicas clásicas o en variables de estado, requiere de un modelo de la

planta a controlar que caracterice su comportamiento dinámico. Este

modelo permite al diseñador realizar y validar mediante simulación el

ajuste de los parámetros del controlador que permiten obtener una

respuesta que satisfaga las especificaciones de diseño. En este tema se

estudian diferentes alternativas para obtener el modelo de un sistema

como paso previo al diseño de un controlador.

2.1.2 CONCEPTOS DE SISTEMA

Un sistema es una combinación de componentes que actúan juntos y

realizan un objetivo determinado en la que interactúan variables de

diferentes tipos para producir señales observables. Las señales

observables que son de interés para el observador se denominan salidas

del sistema, mientras que las señales que pueden ser manipuladas

libremente por dicho observador son las entradas del mismo. El resto

de señales que influyen en la evolución de las salidas pero no pueden

ser manipuladas por el observador se denominan perturbaciones. Un

sistema no está necesariamente limitado a los sistemas físicos. El

concepto de sistema se puede aplicar a fenómenos abstractos y

dinámicos, como los que se encuentran en la economía. Por tanto, la

palabra sistema debe interpretarse en un sentido amplio que

comprenda sistemas físicos, biológicos, económicos y similares.

PIURA, 1 DE JUNIO DEL 2015 6

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

2.1.3 MODELO DE UN SISTEMA

Cuando se hace necesario conocer el comportamiento de un sistema

en unas determinadas condiciones y ante unas determinadas entradas,

se puede recurrir a la experimentación sobredicho sistema y a la

observación de sus salidas. Sin embargo, en muchos casos la

experimentación puede resultar compleja o incluso imposible de llevar

a cabo, lo que hace necesario trabajar con algún tipo de representación

que se aproxime a la realidad, y a la que se conoce como modelo.

Básicamente, un modelo es una herramienta que permite predecir el

comportamiento de un sistema sin necesidad de experimentar sobre él.

2.1.4 MODELOS MATEMATICOS

Para aplicaciones más avanzadas, puede ser necesario utilizar modelos

que describan las relaciones entre las variables del sistema mediante

expresiones matemáticas como pueden ser ecuaciones diferenciales

(para sistemas continuos) o en diferencias (para sistemas discretos).

En función del tipo de sistema y de la representación matemática

utilizada, los sistemas pueden clasificarse en:

Determinísticos o estocásticos: Se dice que un modelo es

determinístico cuando expresa la relación entre entradas y salidas

mediante una ecuación exacta. Por contra, un modelo es estocástico si

posee un cierto grado de incertidumbre. Estos últimos se definen

mediante conceptos probabilísticos o estadísticos.

Dinámicos o estáticos: Un sistema es estático cuando la salida depende

únicamente de la entrada en ese mismo instante (un resistor, por

ejemplo, es un sistema estático). En estos sistemas existe una relación

directa entre entrada y salida, independiente del tiempo. Un sistema

dinámico es aquél en el que las salidas evolucionan con el tiempo tras

la aplicación de una determinada entrada (por ejemplo, una red RC).

En estos últimos, para conocer el valor actual de la salida es necesario

conocer el tiempo transcurrido desde la aplicación de la entrada.

Continuos o discretos: Los sistemas continuos trabajan con señales

continuas, y se caracterizan mediante ecuaciones diferenciales. Los

sistemas discretos trabajan con señales muestreadas, y quedan

descritos mediante ecuaciones en diferencias.

Todo modelo matemático o paramétrico, por tanto, consta de una o

varias ecuaciones que relaciona/n la/s entrada/s y salida/s (en los

modelos dinámicos la variable t -tiempo- juega también un papel

primordial).

PIURA, 1 DE JUNIO DEL 2015 7

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

Los modelos matemáticos pueden adoptar muchas formas distintas.

Dependiendo del sistema del que se trate y de las circunstancias

específicas, un modelo matemático puede ser más conveniente que

otros.

2.2 COTROLADORES PID

2.2.1 DEFINICIÓN

El controlador PID (Proporcional, Integrador y Derivativo) es un

controlador realimentado cuyo propósito es hacer que el error en

estado estacionario, entre la señal de referencia y la señal de salida de

la planta, sea cero de manera asintótica en el tiempo, lo que se logra

mediante el uso de la acción integral. Además el controlador tiene la

capacidad de anticipar el futuro a través de la acción derivativa que

tiene un efecto predictivo sobre la salida del proceso.

El controlador PID son suficiente para resolver el problema de control

de muchas aplicaciones en la industria, particularmente cuando la

dinámica del proceso lo permite (en general procesos que pueden ser

descritos por dinámicas de primer y segundo orden), y los

requerimientos del desempeño son modestos (generalmente limitados

a especificaciones del comportamiento del error en estado estacionario

y una rápida respuesta a cambios en la señal de referencia).

La utilidad de los controles PID estriba en que se aplican en forma casi

general a la mayoría de los sistemas de control. En particular, cuando

el modelo matemático de la planta no se conoce y, por lo tanto, no se

pueden emplear métodos de diseño analíticos, es cuando los controles

PID resultan más útiles. En el campo de los sistemas para control de

procesos, es un hecho bien conocido que los esquemas de control PID

básicos y modificados han demostrado su utilidad para aportar un

control satisfactorio, aunque tal vez en muchas situaciones específicas

no aporten un control óptimo.

2.2.2 CONTROL PID

Se puede mostrar empíricamente que el llamado “controlador PID” es

una estructura útil. Dentro de la banda proporcional el comportamiento

del algoritmo PID se puede describir como:

PIURA, 1 DE JUNIO DEL 2015 8

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

𝑡

𝐾𝑝 𝑑𝑒(𝑡)

𝑢(𝑡) = 𝐾𝑝 𝑒(𝑡) + ∫ 𝑒(𝑡)𝑑𝑡 + 𝐾𝑝 𝑇𝑑

𝑇𝑖 𝑑𝑡

0

Donde 𝑢 es la variable de control y 𝑒 es el error de control dado por

𝑒=𝑦𝑝𝑠−𝑦. De esta manera, la variable de control es una suma de tres

términos: el término P, que es proporcional al error; el término I, que

es proporcional a la integral del error. Los parámetros del controlador

son: la ganancia proporcional 𝐾, el tiempo integral 𝑇𝑖 y el tiempo

derivativo 𝑇𝑑.

3. EJECUCIÓN DEL PROYECTO

3.1 INTRODUCCIÓN

Este es uno de los métodos estudiados en clase para desarrollar un sistema de

control como el sistema de control de temperatura que a continuación se

desarrollará. Este método consiste en la variación del voltaje aplicado a la

resistencia calefactora.

El análisis de este tipo de modelos de control incluye los transitorios eléctricos

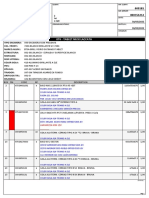

en el circuito de la planta. La figura muestra un control de temperatura con

control PID y retroalimentación.

Figura 2 esquema representativo del control de temperatura a implementar.

PIURA, 1 DE JUNIO DEL 2015 9

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

3.2 DETERMINACIÓN DE LOS MODELOS MATEMATICOS

3.2.1 MODELO MATEMATICO DEL CONTROLADOR

El siguiente modelo matemático corresponde a la función de

transferencia del controlador PID la cual se controla a través de voltaje,

este controlador está determinado por amplificadores operacionales y

tanto el modelo como el diseño se muestran a continuación.

Figura 3 modelo electrónico del controlador PID

Como se mencionó anteriormente el controlador PID está conformado por

3 controladores: proporcional, integral y derivativo, así que se determinará

la función de transferencia de cada uno para así obtener la función de

transferencia final que es la del controlador PID.

PIURA, 1 DE JUNIO DEL 2015 10

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

3.2.1.1.1 FUNCIÓN DE TRANSFERENCIA DEL CONTROLADOR

PROPORCIONAL

Figura 4 modelo electrónico del controlador proporcional

Teniendo como entrada al sistema 𝐸(𝑠) y como salida

𝑈𝑝 (𝑠)

𝑈𝑝 (𝑠) se determinará la función de transferencia

𝐸(𝑠)

𝐸(𝑠) − 𝑉−

𝐼9 = … (1)

𝑅9

𝑈𝑝 (𝑠) − 𝑉−

𝐼8 = … (2)

𝑅8

𝐼− = 𝐼9 + 𝐼8 = 0 … (3)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 (1) 𝑦 (2) 𝑒𝑛 (3)

𝐸(𝑠) 𝑈𝑝 (𝑠) 1 1

+ = 𝑉− ( + ) … (4)

𝑅9 𝑅8 𝑅8 𝑅9

𝑉+ = 0 … (5)

𝑝𝑒𝑟𝑜 𝑉+ = 𝑉_ … (6)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 (4) 𝑦 (5)𝑒𝑛 (6)

𝑈𝑝 (𝑠) 𝑅8

=−

𝐸(𝑠) 𝑅9

Ecuación de transferencia del controlador proporcional.

PIURA, 1 DE JUNIO DEL 2015 11

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

3.2.1.1.2 FUNCIÓN DE TRANSFERENCIA DEL

CONTROLADOR INTEGRAL

Figura 5 modelo electrónico del controlador integrador

Teniendo como entrada al sistema 𝐸(𝑠) y como salida

𝑈𝑖 (𝑠)

𝑈𝑖 (𝑠) se determinará la función de transferencia

𝐸(𝑠)

𝐸(𝑠) − 𝑉−

𝐼10 = … (1)

𝑍10

𝑈𝑖 (𝑠) − 𝑉−

𝐼1 = … (2)

𝑍1

𝐼− = 𝐼10 + 𝐼1 = 0 … (3)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 (1) 𝑦 (2) 𝑒𝑛 (3)

𝐸(𝑠) 𝑈𝑝 (𝑠) 1 1

+ = 𝑉− ( + ) … (4)

𝑍10 𝑍1 𝑍1 𝑍10

𝑉+ = 0 … (5)

𝑝𝑒𝑟𝑜 𝑉+ = 𝑉_ … (6)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 (4) 𝑦 (5)𝑒𝑛 (6)

1

𝑈𝑝 (𝑠) 𝑍1 𝑠𝐶1 1

=− =− =−

𝐸(𝑠) 𝑍10 𝑅10 𝑠𝐶1 𝑅10

Ecuación de transferencia del controlador integrador.

PIURA, 1 DE JUNIO DEL 2015 12

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

3.2.1.1.3 FUNCIÓN DE TRANSFERENCIA DEL

CONTROLADOR DERIVATIVO

Figura 6 modelo electrónico del controlador derivativo

Teniendo como entrada al sistema 𝐸(𝑠) y como salida

𝑈𝑑 (𝑠)

𝑈𝑑 (𝑠) se determinará la función de transferencia

𝐸(𝑠)

𝐸(𝑠) − 𝑉−

𝐼2 = … (1)

𝑍2

𝑈𝑑 (𝑠) − 𝑉−

𝐼11 = … (2)

𝑍11

𝐼− = 𝐼2 + 𝐼11 = 0 … (3)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 (1) 𝑦 (2) 𝑒𝑛 (3)

𝐸(𝑠) 𝑈𝑝 (𝑠) 1 1

+ = 𝑉− ( + ) … (4)

𝑍2 𝑍11 𝑍11 𝑍2

𝑉+ = 0 … (5)

𝑝𝑒𝑟𝑜 𝑉+ = 𝑉_ … (6)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 (4) 𝑦 (5)𝑒𝑛 (6)

𝑈𝑝 (𝑠) 𝑍11 𝑅11

=− =− = −𝑅11 𝑐2 𝑠

𝐸(𝑠) 𝑍2 1

𝑠𝑐2

Ecuación de transferencia del controlador derivativo.

PIURA, 1 DE JUNIO DEL 2015 13

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

3.2.1.1.4 FUNCIÓN DE TRANSFERENCIA DEL CONTROLADOR PID

La función de transferencia del controlador PID combina

las funciones de transferencia anteriormente mencionadas,

es decir del proporcional, integral y derivativo, esto lo hace

mediante un punto suma:

Figura 7 esquemas del controlador PID

Como se aprecia en la figura para obtener la función de

transferencia del controlador PID los controles

proporcional, integral y derivativo tienen que interactuar

por un punto suma.

Esquema electrónico del sumador

PIURA, 1 DE JUNIO DEL 2015 14

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

𝐸𝑝 (𝑠) − 𝑉−

𝐼12 = … (1)

𝑅12

𝐸𝑖 (𝑠) − 𝑉−

𝐼13 = … (2)

𝑅13

𝐸𝑑 (𝑠) − 𝑉−

𝐼14 = … (3)

𝑅14

𝐼𝑎 = 𝐼12 + 𝐼13 + 𝐼14 … (4)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 1, 2 𝑦 3 𝑒𝑛 4

𝐸𝑝 (𝑠) 𝐸𝑖 (𝑠) 𝐸𝑑 (𝑠) 1 1 1

𝐼𝑎 = + + − 𝑉− ( + + ) … (5)

𝑅12 𝑅13 𝑅14 𝑅12 𝑅13 𝑅14

𝑈(𝑠) − 𝑉−

𝐼𝑏 = … (6)

𝑅15

𝐼− = 𝐼𝑎 + 𝐼𝑏 = 0 … (7)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 4 𝑦 6 𝑒𝑛 7

𝐸𝑝 (𝑠) 𝐸𝑖 (𝑠) 𝐸𝑑 (𝑠) 𝑈(𝑠) 1 1 1 1

+ + + = 𝑉− ( + + + ) … (8)

𝑅12 𝑅13 𝑅14 𝑅15 𝑅12 𝑅13 𝑅14 𝑅15

𝑉+ = 0 … (9)

𝑉− = 𝑉+ … . (10)

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 8 𝑦 9 𝑒𝑛 10

𝑈(𝑠) 𝐸𝑝 (𝑠) 𝐸𝑖 (𝑠) 𝐸𝑑 (𝑠)

= −( + + ) … (11)

𝑅15 𝑅12 𝑅13 𝑅14

𝑝𝑒𝑟𝑜 𝑅12 = 𝑅13 = 𝑅14 = 𝑅15 , 𝑝𝑜𝑟 𝑙𝑜 𝑞𝑢𝑒𝑙𝑎 𝑒𝑐𝑢𝑎𝑐𝑖ó𝑛 11 𝑞𝑢𝑒𝑑𝑎

𝑈(𝑠) = −(𝐸𝑝 (𝑠) + 𝐸𝑖 (𝑠) + 𝐸𝑑 (𝑠))

𝑟𝑒𝑒𝑚𝑝𝑙𝑎𝑧𝑎𝑛𝑑𝑜 𝑙𝑜𝑠 𝑣𝑎𝑙𝑜𝑟𝑒𝑠 𝑎𝑛𝑡𝑒𝑟𝑖𝑜𝑟𝑚𝑒𝑛𝑡𝑒 𝑜𝑏𝑡𝑒𝑛𝑖𝑑𝑜𝑠

𝑈(𝑠) 𝑅8 1

= + + 𝑅11 𝑐2 𝑠

𝐸(𝑠) 𝑅9 𝑠𝐶1 𝑅10

Ecuación de trasferencia del controlador PID

PIURA, 1 DE JUNIO DEL 2015 15

INGENIERÍA DE CONTROL I UNIVERSIDAD NACIONAL DE PIURA

3.2.1.1.5

PIURA, 1 DE JUNIO DEL 2015 16

También podría gustarte

- Filtro Pasa BandaDocumento7 páginasFiltro Pasa BandaMarisol MedinaAún no hay calificaciones

- Guia de Aprendizaje Integrar A Los TrabajadoresDocumento9 páginasGuia de Aprendizaje Integrar A Los TrabajadoresBrayanXDYTAún no hay calificaciones

- Labastia Ed 2013Documento113 páginasLabastia Ed 2013Andrés LópezAún no hay calificaciones

- Tarea3 - Nadxelli Martínez LópezDocumento3 páginasTarea3 - Nadxelli Martínez LópezLimon AlejandroAún no hay calificaciones

- Práctica4 AutomatizacionDocumento10 páginasPráctica4 AutomatizacionLimon AlejandroAún no hay calificaciones

- Práctica 6 AutomatizaciónDocumento13 páginasPráctica 6 AutomatizaciónLimon AlejandroAún no hay calificaciones

- AC 2.1 - Planeación Agregada - Ejercicio 1 Engranes - Clase 01 de Octubre 2019Documento9 páginasAC 2.1 - Planeación Agregada - Ejercicio 1 Engranes - Clase 01 de Octubre 2019Limon AlejandroAún no hay calificaciones

- Exp 8 SLS G 2020Documento11 páginasExp 8 SLS G 2020Limon AlejandroAún no hay calificaciones

- MODULO 2 PROYECTO COMUNITARIO Cesar Emiliano Flores GuerreroDocumento3 páginasMODULO 2 PROYECTO COMUNITARIO Cesar Emiliano Flores GuerreroLimon AlejandroAún no hay calificaciones

- Exp 5 SLS Relev 2020Documento5 páginasExp 5 SLS Relev 2020Limon AlejandroAún no hay calificaciones

- Guia 1 Sistemas de Logica Secuencial 2020Documento5 páginasGuia 1 Sistemas de Logica Secuencial 2020Limon AlejandroAún no hay calificaciones

- Guia 1 Sistemas de Logica Secuencial 2020Documento5 páginasGuia 1 Sistemas de Logica Secuencial 2020Limon AlejandroAún no hay calificaciones

- Plan Maestro de ProducciónDocumento14 páginasPlan Maestro de ProducciónLimon Alejandro100% (1)

- Seis Sigma.Documento18 páginasSeis Sigma.Limon AlejandroAún no hay calificaciones

- Exp 6 LC Mux 2019Documento4 páginasExp 6 LC Mux 2019Limon AlejandroAún no hay calificaciones

- Reporte Practica6Documento6 páginasReporte Practica6Limon AlejandroAún no hay calificaciones

- EjerciciosDocumento5 páginasEjerciciosLimon AlejandroAún no hay calificaciones

- Controles y Automatismos Eléctricos - Teoria y PrácticaDocumento276 páginasControles y Automatismos Eléctricos - Teoria y PrácticaSantiago Bueso100% (2)

- Tarea 1.3 Pronósticos Causales (Correlación)Documento2 páginasTarea 1.3 Pronósticos Causales (Correlación)Limon AlejandroAún no hay calificaciones

- Quiz 1 Control Analogico 2018 2cp663u Sy1hdiDocumento6 páginasQuiz 1 Control Analogico 2018 2cp663u Sy1hdiLimon AlejandroAún no hay calificaciones

- Actividad13 VHMVDocumento4 páginasActividad13 VHMVLimon AlejandroAún no hay calificaciones

- Guia 4. Introduccion A GUIDocumento7 páginasGuia 4. Introduccion A GUILucia CuellarAún no hay calificaciones

- 2014-01 Examen - Ordinario 24-Enero-2014Documento3 páginas2014-01 Examen - Ordinario 24-Enero-2014Juan José Franco GuerraAún no hay calificaciones

- Guía de Instalación y Configuración de TACACS+ en LinuxDocumento7 páginasGuía de Instalación y Configuración de TACACS+ en LinuxLisbeth ErazoAún no hay calificaciones

- Pilas PDFDocumento41 páginasPilas PDFAlexis CastilloAún no hay calificaciones

- Google Trends 2Documento8 páginasGoogle Trends 2belen britoAún no hay calificaciones

- Sumadores y RestadoresDocumento10 páginasSumadores y RestadoresDomingo ArroyoAún no hay calificaciones

- Fortalezas y Debilidades en La Implementacion de La Plataforma Electronica de Tramitacion Unica de Subsidios Del Ministerio de Desarrollo Social Del GCBADocumento14 páginasFortalezas y Debilidades en La Implementacion de La Plataforma Electronica de Tramitacion Unica de Subsidios Del Ministerio de Desarrollo Social Del GCBAAnahiMenendezAún no hay calificaciones

- PC1 2022-1Documento13 páginasPC1 2022-1Ana Maria Nina TurpoAún no hay calificaciones

- Practica4 TAEE1 ComunicacionSerial ServomotorDocumento4 páginasPractica4 TAEE1 ComunicacionSerial ServomotorEdgarAún no hay calificaciones

- Tema 2 La Placa BaseDocumento87 páginasTema 2 La Placa BaseLuckitasGaetanAún no hay calificaciones

- 5-Terminología en TeletráficoDocumento28 páginas5-Terminología en TeletráficoJaime EcheverriAún no hay calificaciones

- Cap 3 PDH SDHDocumento27 páginasCap 3 PDH SDHMiguel Angel TholaAún no hay calificaciones

- Lube 00 Preventivo New 000181Documento5 páginasLube 00 Preventivo New 000181ikram chentoufAún no hay calificaciones

- 9427 - Fatima Angelica Rodriguez de La Rocha - 16112022Documento16 páginas9427 - Fatima Angelica Rodriguez de La Rocha - 16112022Alejandra AmparanAún no hay calificaciones

- La Publicidad Comportamental Online - (PG 15 - 41) PDFDocumento27 páginasLa Publicidad Comportamental Online - (PG 15 - 41) PDFJimmy HDAún no hay calificaciones

- La Estrategia EducativaDocumento7 páginasLa Estrategia EducativaAislin FloresAún no hay calificaciones

- Planificación 6 EGB MatDocumento1 páginaPlanificación 6 EGB MatSonia RodriguezAún no hay calificaciones

- Mecanica RacionalDocumento6 páginasMecanica RacionalClarimar FariaAún no hay calificaciones

- Brochure MPOSDocumento9 páginasBrochure MPOSjuanvvtAún no hay calificaciones

- Amplificador de AudioDocumento20 páginasAmplificador de AudioLeonardo VélezAún no hay calificaciones

- Análisis de Trabajo Seguro HormigonearDocumento2 páginasAnálisis de Trabajo Seguro HormigonearAkua SRLAún no hay calificaciones

- Project Charter Caso HotelDocumento3 páginasProject Charter Caso HotelFrancisco RomeroAún no hay calificaciones

- Lady Ramos - Rosa Huamani ProductoDocumento3 páginasLady Ramos - Rosa Huamani Productolady dianaAún no hay calificaciones

- Ejercicios LogixproDocumento2 páginasEjercicios LogixproJuan Manuel De La CruzAún no hay calificaciones

- Ejercicio de Evaluación F Si, Buscar V, Subt No ResueltoDocumento11 páginasEjercicio de Evaluación F Si, Buscar V, Subt No ResueltoJesus AlmazanAún no hay calificaciones

- Ejercicio para Hacer en Ansys PDFDocumento5 páginasEjercicio para Hacer en Ansys PDFDaniloCardenasAún no hay calificaciones

- FISICA 2 Presentacion Power Point Sandra Rodrigues FDocumento65 páginasFISICA 2 Presentacion Power Point Sandra Rodrigues Fsandra rodriguesAún no hay calificaciones