Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Apendice B PDF

Cargado por

Jhon Alexander Carballo LeónTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Apendice B PDF

Cargado por

Jhon Alexander Carballo LeónCopyright:

Formatos disponibles

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

APENDICE B

EJERCICIOS PRACTICOS

DE METODOS TERMICOS DE RECUPERACION MEJORADA DE PETROLEO

A) PERDIDAS DE CALOR DURANTE LA TRANSMISION DE FLUIDOS CALIENTES

Dada la diferencia de temperatura existente entre el agua caliente, aire caliente o vapor, y el

medio ambiente que rodea las líneas de superficie (líneas que transportan el fluido hasta el

cabezal del pozo) y la tubería de inyección en el agujero del pozo, parte del contenido de calor

del fluido que fluye se pierde antes de llegar a la formación. Por lo tanto, es importante

cuantificar cuanto calor se pierde y tratar de reducir éstas pérdidas a un valor mínimo.

1.- MECANISMOS DE TRANSFERENCIA DE CALOR

Calor es la energía que se transfiere como resultado de una diferencia o gradiente de

temperatura. Matemáticamente es una cantidad vectorial, en el sentido que fluye de regiones

de altas temperaturas a regiones de baja temperatura.

- CONDUCCION

Se tiene una lámina plástica de área igual a 1 pie2 y de espesor 0,252 pulgadas que conduce

calor a razón de 3 watt, con temperaturas a la entrada de 26 °C y a la salida de 24 °C.

Calcular la conductividad térmica a la temperatura promedio de 25 °C en BTU/h-pie-°F

SOLUCION

Despejando KH de la ecuación de tasa de calor por conducción, Qc (BTU/h):

𝐾𝐻 𝐴∆𝑇

𝑄𝑐 =

∆𝑥

Haciendo las conversiones de unidades:

𝑗𝑜𝑢𝑙𝑒 𝑐𝑎𝑙 𝑐𝑎𝑙

𝑄𝑐 = 3𝑤𝑎𝑡𝑡 = 3 ∗ 0,23901 = 0,717

𝑠𝑒𝑔 𝑗𝑜𝑢𝑙𝑒 𝑠𝑒𝑔

0,717 ∗ 3.600 𝐵𝑇𝑈

𝑄𝑐 = = 10,24 𝐵𝑇𝑈/ℎ

252 ℎ

2 ∗ 9 °𝐹

∆𝑇 = 2 °𝐶 = = 3,6 °𝐹

5

Entonces,

𝑄𝑐 ∆𝑥 10,24 𝐵𝑇𝑈/ℎ ∗ 0,252/12 𝑝𝑖𝑒 𝐵𝑇𝑈

𝐾𝐻 = = = 0,0598

𝐴 ∗ ∆𝑇 1𝑝𝑖𝑒 2 ∗ 3,6 °𝐹 ℎ − 𝑝𝑖𝑒 − °𝐹

Ing. José Pedro Salazar I. 1 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

2.- EFICIENCIA TERMICA DEL GENERADOR DE VAPOR

Calcular la eficiencia térmica de un generador de vapor dados los siguientes datos:

Tasa de agua de alimentación 800 Bbl/dia

Temperatura del agua de alimentación 80 °F

Combustible (gas) consumido 350 MPCN/dia

Valor calorífico del combustible 960 BTU/PCN

Densidad 350 lb/Bbl

Presión de descarga del generador 680 psi

Calidad del vapor 81,3%

Entalpía del agua saturada 487,7 BTU/lb

SOLUCION:

1.- Calor total liberado.

𝑄𝑡 = 350.000 ∗ 960 = 336 𝑥 106 𝐵𝑇𝑈/𝑑í𝑎

2.- Entalpía ganada por el vapor

a.- Entalpía del vapor:

𝐻𝑤𝑠 = 𝐻𝑤 + 𝑋𝐿𝑣

Donde:

Hws: Calor Total o Entalpía del vapor húmedo, BTU/lb

Hw : Calor Sensible del Agua o Entalpía del agua saturada, BTU/lb

Lv: Calor del Vapor o Calor Latente de Vaporización, BTU/lb

X : Calidad del Vapor, fracción

−0,08774

𝐿𝑉 = 1.318(𝑃𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 ) = 1.318 ∗ 680−0,08774 = 743,69 𝐵𝑇𝑈/𝑙𝑏

𝐻𝑤𝑠 = 487,7 + 0,813 ∗ 743,69 = 1092,32 𝐵𝑇𝑈/𝑙𝑏

b.- Entalpía del agua de alimentación, ( cw = 1,0 BTU/lb-°F)

𝐻𝑤 = 𝐶𝑤 ∗ (𝑇𝑠 − 32) = 1,0 ∗ (80 − 32) = 48 𝐵𝑇𝑈/𝑙𝑏

∆𝐻 = 𝐻𝑤𝑠 − 𝐻𝑤 = 1092,32 − 48 = 1044,32 𝐵𝑇𝑈/𝑙𝑏

3.- Calor total ganado por el vapor

𝑄 = 𝑊 ∗ 𝜌 ∗ ∆𝐻 = 800 ∗ 350 ∗ 1044,32 = 292,4 𝑥 106 𝐵𝑇𝑈/𝑑𝑖𝑎

4.- Eficiencia del generador

𝑄 292,4 𝑥 106

𝐸= = = 0,87 = 87%

𝑄𝑡 336 𝑥 106

Ing. José Pedro Salazar I. 2 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

3.- CALCULO DE LAS PERDIDAS DE CALOR EN LINEAS DE SUPERFICIE

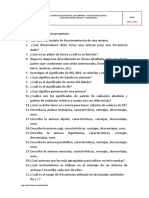

La Tabla 4.1 muestra que una tubería de 3” con un aislante de magnesio de 1 ½ “ de

espesor, pierde 115 BTU/h-pie de calor cuando la temperatura del fluido en su interior es de

400 °F.

Así, para una tubería de 100 pies de longitud, la pérdida de calor será:

Q= 115 (BTU/h-pie) x 100 (pie) = 11.500 BTU/h

PERDIDAS DE CALOR EN TUBERIA DESNUDA Y TUBERIA AISLADA

Pérdidas de calor por unidad de área,

BTU/h-pie2 para temperatura:

AISLAMIENTO CONDICIONES 200 °F 400 °F 600 °F

Tubería de metal Aire quieto, 0 °F 540 1560 3120

desnuda Aire quieto, 100 °F 210 990 2250

Viento de 10 mph, 0 °F 1010 2540 4680

Viento de 10 mph, 100 °F

Viento de 40 mph, 0 °F 440 1710 3500

Viento de 40 mph, 100 °F 700 2760 5650

Pérdidas de calor por unidad de longitud de tubería,

BTU/h-pie a temperatura interior de:

200 °F 400 °F 600 °F 800 °F

Tubería con Estándar en tubería de 3” 50 150 270 440

aislamiento de Estándar en tubería de 6” 77 232 417 620

magnesio, 1 ½” en tubería de 3” 40 115 207 330

temperatura del 1 ½” en tubería de 6” 64 186 335 497

aire 80 °F 3” en tubería de 3” 24 75 135 200

3” en tubería de 6” 40 116 207 322

Tabla 4.1

Otra forma de calcular las pérdidas de calor en líneas de superficie (considerando

transferencia de calor bajo condiciones de flujo continuo) es mediante la siguiente ecuación:

𝑄 = 𝐴 ∗ 𝑈 ∗ (𝑇𝑠 − 𝑇𝑎 )

donde:

Q = Tasa de pérdidas de calor, BTU/h

A = Area característica que usualmente coincide con una de las superficies a través de

la cual se determinan las pérdidas de calor, pie2.

U = Coeficiente de transferencia de calor total, referido a un área característica, BTU/h-

pie2-°F

Ts = Temperatura del fluido fluyendo en la tubería, °F

Ta = Temperatura del medio ambiente donde se encuentra la línea, °F

Ing. José Pedro Salazar I. 3 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

PROCEDIMIENTO DE CALCULO PARA PERDIDAS DE CALOR

Dado que para calcular hc y hr, se requiere conocer la temperatura exterior de la superficie,

Tsurf, el procedimiento para calcular (hc + hr) y por lo tanto U, es un proceso de ensayo y error,

el cual puede hacerse matemáticamente o gráficamente.

- PROCEDIMIENTO MATEMATICO

En el caso de tubería con aislante, el procedimiento de cálculo consiste de los siguientes

pasos:

1.- Suponer un valor de Tsurf y calcular hc y hr mediante las ecuaciones:

ℎ𝑐 𝑑𝑒 3 𝑔𝛽𝑎 𝑐𝑝𝑎 𝜇𝑎 0,25

si no hay viento: = 0,53 [𝑑𝑒 (𝑇𝑠𝑢𝑟𝑓 − 𝑇𝑎 ) ]

𝐾ℎ𝑎 𝑣𝑎 2 𝐾ℎ𝑎

donde:

de = diámetro exterior de la tubería o del aislante en caso que exista, pies.

Kha= conductividad térmica del aire, BTU/h-pie-°F.

βa = coeficiente de expansión volumétrica del aire, °F-1.

νa = viscosidad cinemática del aire (μa/ρa), pie2/h.

g = constante de gravedad, 4,17x108 pie/h2.

cpa = calor específico del aire a presión constante, BTU/h-°F.

μa = viscosidad dinámica del aire, lb/pie-h (μa en lb/pie-h = 2,42* μa en cp)

o si hay viento:

ℎ𝑐 𝑑 𝑒

𝑙𝑜𝑔 ( ) = −0,0,3082 (log 𝑅𝑒) + 0,0379(log 𝑅𝑒)2

𝐾ℎ𝑎

(𝜌𝑎 𝑣𝑎 )0,6

ℎ𝑐 = 19,3 𝑐𝑝𝑎 1.000 ≤ 8.800 deva ≤ 50.000

𝑑𝑒 0,4

𝐾ℎ𝑎 5.280𝜌𝑎 𝑣𝑎 𝑑𝑒 0,805

ℎ𝑐 = 0,0239 ( ) 8.800 deva ≥ 50.000

𝑑𝑒 𝜇𝑎

donde:

Re= Número de Reynolds, adimensional (Re = 5.280 devaρa/μa )

de= Diámetro exterior de la tubería o del aislante en caso que exista, pies.

ρa= Densidad del aire, Lb/pie3

va = Velocidad de viento, millas/h

μa= Viscosidad dinámica del aire, Lb/pie-h

Ing. José Pedro Salazar I. 4 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

2.- Calcular el valor de Utins mediante la siguiente ecuación:

𝑟𝑡𝑜 𝑟𝑖𝑛𝑠 −1

𝑟𝑖𝑛𝑠 𝑟𝑖𝑛𝑠 𝑙𝑛 ( ) 𝑟𝑖𝑛𝑠 𝑙𝑛 ( ) 1

𝑟𝑡𝑖 𝑟𝑡𝑜

𝑈𝑡𝑖𝑛𝑠 =[ + + + ]

𝑟𝑡𝑖 ℎ𝑓 𝐾ℎ𝑠 𝐾ℎ𝑖𝑛𝑠 ( ℎ𝑐 + ℎ𝑟 )

donde:

rti = Radio interno de la tubería, pies

rto = Radio externo de la tubería, pies

rins = Radio del aislante (o sea, rins= rto+ Δrins, siendo Δrins el espesor del aislante),

pies

Khs = Conductividad térmica del material (acero) del cual está construida la línea,

BTU/h-pie-°F. Ver tabla 4.2

khins = Conductividad térmica del material aislante, BTU/h-pie-°F. Ver tabla 4.3

hr = Coeficiente de transferencia de calor por radiación entre la superficie exterior de la

tubería o del aislante en caso que este exista y el medio ambiente, BTU/hpie-°F.

Depende de la temperatura en la superficie exterior de la tubería o aislante, Tsurf, y de

la temperatura ambiente, Ta.

Dado el valor de hf para vapor y agua caliente, su contribución es poca, por lo cual para

propósitos prácticos, puede despreciarse.

Similarmente, el término que contiene Khs contribuye poco ya que el valor Khs (acero) es

aproximadamente 26 BTU/h-pie-°F

CONDUCTIVIDAD TERMICA DE ALGUNOS METALES

METAL TEMPERATURA °F Kh BTU/h-pie-°F

Hierro puro 64 170,0

Hierro puro 42 39,0

Hierro dulce 64 34,9

Hierro dulce 212 34,6

Acero (1%C) 64 26,2

Acero (1%C) 212 25,9

Tabla 4.2

CONDUCTIVIDAD TERMICA DE ALGUNOS MATERIALES AISLANTES

METAL TEMPERATURA °F Kh BTU/h-pie-°F

Asbestos 68 0,043

Algodón 86 0,024

Balsa 86 0,025 – 0,030

Corcho 86 0,025

Fibra 70 0,028

Magnesio 70 0,034

Porcelana 392 0,880

Tabla 4.3

Ing. José Pedro Salazar I. 5 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

3.- Calcular Q mediante la ecuación:

𝑄 = 2𝜋𝑟𝑡𝑖 𝑈𝑡𝑖 (𝑇𝑠 − 𝑇𝑎 )∆𝐿

4.- Dado que Q es constante, se puede escribir:

𝑄 = 𝐴𝑈 ∗ (𝑇𝑠 − 𝑇𝑠𝑢𝑟𝑓 )

donde U* es el coeficiente de transferencia de calor total hasta la superficie exterior, o sea,

excluyendo hc y hr y A el área de la superficie exterior.

Luego, Tsurf puede calcularse por;

𝑄

𝑇𝑠𝑢𝑟𝑓 = 𝑇𝑠 −

𝐴𝑈 ∗

siendo

𝐾ℎ𝑖𝑛𝑠

𝑈∗ = 𝑟

𝑟𝑖𝑛𝑠 𝑙𝑛 ( 𝑟𝑖𝑛𝑠 )

𝑡𝑜

5.- Comparar el valor de Tsurf calculado con el supuesto en 1. Si no son iguales dentro de una

tolerancia de aproximación (0,1º), repetir desde el paso 1, utilizando el Tsurf calculado como el

nuevo valor supuesto.

En el caso de tubería desnuda (sin aislante) el procedimiento indicado se simplifica

enormemente por la siguiente razón: al suponer despreciables el primero y el segundo término

de la siguiente ecuación:

𝑟𝑡𝑜 𝑟𝑖𝑛𝑠 −1

𝑟𝑡𝑜 𝑟𝑡𝑜 𝑙𝑛 ( ) 𝑟𝑡𝑜 𝑙𝑛 ( ) 𝑟𝑡𝑜

𝑟𝑡𝑖 𝑟𝑡𝑜

𝑈𝑡𝑜 =[ + + + ]

𝑟𝑡𝑖 ℎ𝑓 𝐾ℎ𝑠 𝐾ℎ𝑖𝑛𝑠 𝑟𝑖𝑛𝑠 (ℎ𝑐 + ℎ𝑟 )

se está suponiendo implícitamente que la temperatura de la superficie exterior, Tsurf, es igual a

la temperatura del fluido dentro de la línea, Ts, y por lo tanto, se puede calcular U y desde

luego Q, directamente sin necesidad del proceso de ensayo y error.

Normalmente, se acostumbra expresar la tasa de pérdidas de calor como q en BTU/h-pie de

longitud de tubería.

EJEMPLO

Una tubería de 2.000 pies de longitud y diámetro exterior igual a 2,25”, transporta vapor a un

caudal de 350 bbl/dia (equivalentes de agua). La presión del vapor a la salida del generador

es 1.800 psi y la emisividad de la superficie exterior de la tubería es igual a 1,0.

Calcular las pérdidas de calor, considerando temperatura ambiente igual a 0 °F y velocidad

del viento despreciable.

Ing. José Pedro Salazar I. 6 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Repetir para el caso de tubería aislada con un aislante de magnesio de 1” de espesor y

conductividad térmica igual a 0,04 BTU/h-pie-°F

SOLUCION:

Tubería Desnuda:

a.- Cálculo de la temperatura de saturación.

𝑇𝑆 = 115,1(𝑉𝑎𝑝)0,225 = 115,1 ∗ 1.8000,225 = 621,6 °𝐹

Luego: Tsurf = Ts= 621,6 °F =1.081,6 °R y Ta= 460 °R

b.- Cálculo de las propiedades físicas del aire a Tavg.

𝑇𝑠𝑢𝑟𝑓 + 𝑇𝑎 621,6 + 0

𝑇𝑎𝑣𝑔 = = = 310,8 °𝐹

2 2

𝐾ℎ𝑎 = 0,01328 + 2,471 𝑥 10−5 𝑇 − 4,247 𝑥 10−9 𝑇 2

𝐾ℎ𝑎 = 0,01328 + 2,471 𝑥 10−5 ∗ 310,8 − 4,247 𝑥 10−9 ∗ 310,82

= 0,0205320 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 − °𝐹

𝜌𝑎 = 8,55865 𝑥 10−2 − 1,5531 𝑥 10−4 𝑇 + 1,65602 𝑥 10−7 𝑇 2 − 6,92225 𝑥 10−11 𝑇 3

𝜌𝑎 = 8,55865 𝑥 10−2 − 1,5531 𝑥 10−4 ∗ 310,8 + 1,65602 𝑥 10−7 ∗ 310,82

− 6,92225 𝑥 10−11 ∗ 310,83 = 0,0512925 𝐿𝑏/𝑝𝑖𝑒 3

𝜇𝑎 = 0,04 + 6,155 𝑥 10−5 𝑇 − 1,22 𝑥 10−8 𝑇 2

𝜇𝑎 = 0,04 + 6,155 𝑥 10−5 ∗ 310,8 − 1,22 𝑥 10−8 ∗ 310,82

= 0,0579081 𝑙𝑏/𝑝𝑖𝑒 − ℎ

𝑐𝑝𝑎 = 0,2382 + 1,39 𝑥 10−5 𝑇 − 1,027 𝑥 10−8 𝑇 2

𝑐𝑝𝑎 = 0,2382 + 1,39 𝑥 10−5 ∗ 310,8 − 1,027 𝑥 10−8 ∗ 310,82

= 0,2434960 𝐵𝑇𝑈/𝑙𝑏 − °𝐹

𝛽𝑎 = 2,15844 𝑥 10−3 − 3,89367 𝑥 10−6 𝑇 + 4,12773 𝑥 10−9 𝑇 2 − 1,71867 𝑥 10−12 𝑇 3

𝛽𝑎 = 2,15844 𝑥 10−3 − 3,89367 𝑥 10−6 ∗ 310,8 + 4,12773 𝑥 10−9 ∗ 310,82

− 1,71867 𝑥 10−12 ∗ 310,83 = 0,0012969 °𝐹 −1

c.- Cálculo de hr

ℎ𝑟 = 𝜎𝜀(𝑇1 ∗2 + 𝑇2 ∗2 )(𝑇1 ∗ + 𝑇2 ∗ )

Ing. José Pedro Salazar I. 7 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Donde:

𝜎 = Constante de Stefan-Boltzman 𝜎 = 0,1714 x 10-8 BTU/h-pie2-°F

ε = Emisividad de la superficie

T1 ∗ = Temperatura absoluta del cuerpo a la mayor temperatura en °R

T2 ∗ = Temperatura absoluta del cuerpo a la menor temperatura en °R

ℎ𝑟 = 0,1714 𝑥 10−8 ∗ 1,0 ∗ (1081,62 + 4602 )(1081,6 + 460)

= 3,650231 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 2 − °𝐹

d.- Cálculo de hc

𝐾ℎ𝑎 3 𝑔𝛽𝑎 𝑐𝑝𝑎 𝜇𝑎 0,25

ℎ𝑐 = 0,53 [𝑑 (𝑇 − 𝑇𝑎 ) ]

𝑑𝑒 𝑒 𝑠𝑢𝑟𝑓 𝑣𝑎 2 𝐾ℎ𝑎

Donde:

de = Diámetro exterior de la tubería o del aislante en caso que exista, pies.

Kha= Conductividad térmica del aire, BTU/h-pie-°F.

βa = Coeficiente de expansión volumétrica del aire, °F-1.

νa = Viscosidad cinemática del aire, pie2/h.

g = Constante de gravedad, 4,17x108 pie/h2.

cpa = Calor específico del aire a presión constante, BTU/h-°F.

μa = Viscosidad dinámica del aire, lb/pie-h (2,42 μa en cp)

0,25

3 8

0,020532 2,25 4,17 𝑥 10 ∗ 0,0012969 ∗ 0,243496 ∗ 0,0579081

ℎ𝑐 = 0,53 ∗ [( ) (621,6 − 0) ]

2,25

( 12 ) 12 0,0579081 2

( ) ∗ 0,020532

0,0512925

ℎ𝑐 = 1,918459 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 2 − °𝐹

e.- Cálculo de Uto

−1 −1

1 1

𝑈𝑡𝑜 =[ ] =[ ] = 5,56869 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 2 − °𝐹

(ℎ𝑐 + ℎ𝑟 ) 1,918459 + 3,650231

f.- Cálculo de las pérdidas de calor Q

2,25

𝑄 = 2𝜋𝑟𝑡𝑜 𝑈𝑡𝑜 (𝑇𝑠 − 𝑇𝑎 )∆𝐿 = 2𝜋 ( ) ∗ 5,56869 ∗ (621,6 − 0) ∗ 2.000

24

𝑄 = 4.077.981 𝐵𝑇𝑈/ℎ

Ing. José Pedro Salazar I. 8 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Tubería Aislada:

a.- Cálculo de Ts, Tsurf, Tavg y rins Ts = 621,6 °F.

(𝑇𝑠 +𝑇𝑎 )

Suponiendo que 𝑇𝑠𝑢𝑟𝑓 = para iniciar los cálculos.

2

(𝑇𝑠 + 𝑇𝑎 ) 621,6 + 0

𝑇𝑠𝑢𝑟𝑓 = = = 310,8 °𝐹 = 770,8 °𝑅

2 2

(𝑇𝑠𝑢𝑟𝑓 + 𝑇𝑎 ) 310,8 + 0

𝑇𝑎𝑣𝑔 = = = 155,4 °𝐹

2 2

2,25 + 2

𝑑𝑒 = = 0,354 𝑝𝑖𝑒

12

𝑟𝑖𝑛𝑠 = 0,177 𝑝𝑖𝑒

b.- Cálculo de las propiedades físicas del aire a Tavg.

𝐾ℎ𝑎 = 0,01328 + 2,471 𝑥 10−5 ∗ 155,4 − 4,247 𝑥 10−9 ∗ 155,42

= 0,0170173 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 − °𝐹

𝜌𝑎 = 8,55865 𝑥 10−2 − 1,5531 𝑥 10−4 ∗ 155,4 + 1,65602 𝑥 10−7 ∗ 155,42

− 6,92225 𝑥 10−11 ∗ 155,43 = 0,0651906 𝐿𝑏/𝑝𝑖𝑒 3

𝜇𝑎 = 0,04 + 6,155 𝑥 10−5 ∗ 155,4 − 1,22 𝑥 10−8 ∗ 155,42

= 0,0492702 𝑙𝑏/𝑝𝑖𝑒 − ℎ

𝑐𝑝𝑎 = 0,2382 + 1,39 𝑥 10−5 ∗ 155,4 − 1,027 𝑥 10−8 ∗ 155,42

= 0,2406080 𝐵𝑇𝑈/𝑙𝑏 − °𝐹

𝛽𝑎 = 2,15844 𝑥 10−3 − 3,89367 𝑥 10−6 ∗ 155,4 + 4,12773 𝑥 10−9 ∗ 155,42

− 1,71867 𝑥 10−12 ∗ 155,43 = 0,0016466 °𝐹 −1

c.- Cálculo de hr

ℎ𝑟 = 0,1714 𝑥 10−8 ∗ 1,0 ∗ (770,82 + 4602 )(770,6 + 460)

= 1,699767 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 2 − °𝐹

d.- Cálculo de hc

0,25

8

0,0170173 4,17 𝑥 10 ∗ 0,0016466 ∗ 0,240608 ∗ 0,04992702

ℎ𝑐 = 0,53 ∗ [(0,354)3 (310,8 − 0) ]

(0,354) 0,0492702 2

( ) ∗ 0,0170173

0,0651906

ℎ𝑐 = 1,485143 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 2 − °𝐹

Ing. José Pedro Salazar I. 9 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

e.- Cálculo de Utins

𝑟𝑡𝑜 𝑟𝑖𝑛𝑠 −1

𝑟𝑖𝑛𝑠 𝑟𝑖𝑛𝑠 𝑙𝑛 ( ) 𝑟𝑖𝑛𝑠 𝑙𝑛 ( ) 1

𝑟𝑡𝑖 𝑟𝑡𝑜

𝑈𝑡𝑖𝑛𝑠 =[ + + + ]

𝑟𝑡𝑖 ℎ𝑓 𝐾ℎ𝑠 𝐾ℎ𝑖𝑛𝑠 (ℎ𝑐 + ℎ𝑟 )

−1

0,177

0,1777𝑙𝑛 ( ) 1

0,094

𝑈𝑡𝑖𝑛𝑠 = [ + ] = 0,321093 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 2 − °𝐹

0,04 1,485143 + 1,699797

f.- Cálculo de las pérdidas de calor Q

𝑄 = 2𝜋𝑟𝑖𝑛𝑠 𝑈𝑡𝑖𝑛𝑠 (𝑇𝑠 − 𝑇𝑎 )∆𝐿 = 2𝜋 ∗ 0,177 ∗ 0,321093 ∗ (621,6 − 0) ∗ 2.000

𝑄 = 443,9 𝑀𝐵𝑇𝑈/ℎ

g.- Cálculo de Tsurf

Previamente hay que calcular U* y A,

𝐾ℎ𝑖𝑛𝑠 0,04 0,177

𝑈∗ = 𝑟 = 𝑙𝑛 = 0,3571

𝑟𝑖𝑛𝑠 𝑙𝑛 ( 𝑟𝑖𝑛𝑠 ) 0,177 0,094

𝑡𝑜

𝐴 = 2𝜋 ∗ 0,177 ∗ 2.000 = 2.224 𝑝𝑖𝑒 2

𝑄 443,9

𝑇𝑠𝑢𝑟𝑓 = 𝑇𝑠 − = 621,6 − ( ) = 62,5 °𝐹

𝐴𝑈 ∗ 2.224 ∗ 0,3571

Dado que la diferencia entre Tsurf supuesto (310,8 F) y Tsurf calculado (62,5 F) difieren de una

aproximación (0,1 º), los cálculos deben repetirse tomando como nuevo Tsurf supuesto, el

recientemente calculado. A continuación se muestran resultados de las sucesivas iteraciones:

Tsurf Tsurf hr hc Uto

ITERACION

°F °F BTU/h-pie2-°F BTU/h-pie2-°F BTU/h-pie2-°F

1 310,8 62,5 1,699767 1,485143 0,321093

2 62,5 99,3 0,815734 1,051296 0,298402

3 99,3 90,3 0,916336 1,172404 0,303551

4 90,3 92,3 0,890915 1,146964 0,302454

5 92,3 91,8 0,896281 1,152561 0,302695

6 91,8 91,9 0,895103 1,151344 0,302643

h.- Cálculo de las pérdidas de calor Q,

𝑄 = 2𝜋𝑟𝑖𝑛𝑠 𝑈𝑡𝑖𝑛𝑠 (𝑇𝑠 − 𝑇𝑎 )∆𝐿 = 2𝜋 ∗ 0,177 ∗ 0,302643 ∗ (621,6 − 0) ∗ 2000

𝑄 = 418,4 𝑀𝐵𝑇𝑈/ℎ

Ing. José Pedro Salazar I. 10 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

- PROCEDIMIENTO GRAFICO

Además de los procedimientos descritos, existen nomogramas que permiten estimar las

pérdidas de calor en líneas de superficie, con bastante precisión y rapidez.

EJEMPLO

Una tubería de 3” (diámetro exterior), transporta vapor a 600 °F. Si la emisividad de la

superficie exterior es igual a 0,8 y la temperatura ambiente 100 °F, calcular:

a.- El coeficiente de transferencia de calor por radiación, hr.

b.- El coeficiente de transferencia de calor por convección, hc.

c.- La tasa de pérdidas de calor por pie de longitud, debida a convección y radiación.

d.- El efecto de la velocidad del viento de 30 millas/h sobre las pérdidas de calor.

SOLUCION:

a.- De la figura 4.1, hr = 4,0 BTU /h-pie2-°F para ε= 1,0. Por lo tanto, el coeficiente de

transferencia de calor para ε= 0,8 será: hr = 4,0 x 0,8 = 3,2 BTU /h-pie2-°F

Figura 4.1 Coeficiente de transferencia de calor por radiación, hr

b.- La temperatura promedio (Tavg) entre la temperatura de la tubería (Ts = 600 °F) y la del

medio ambiente (Ta = 100 °F) es 350 °F. Con esta temperatura y considerando que Δt= 500

°F y el diámetro exterior de la tubería de 3”, de la Figura 4.2 se obtiene hc= 1,6 BTU/h-pie2-°F

cuando no se considera la velocidad del viento.

Ing. José Pedro Salazar I. 11 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Figura 4.2 Coeficiente de transferencia de calor por convección (velocidad del viento despreciable)

c.- Puesto que hcr = 4,8 BTU/h-pie2-°F obtenido de la suma de (hc+ hr), de la Figura 4.4 se

obtiene una tasa de pérdidas de calor igual a 2.200 BTU/h-pie

Figura 4.3 Coeficiente de transferencia de calor por convección, hc (velocidad del viento considerable)

Ing. José Pedro Salazar I. 12 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Figura 4.4 Determinación gráfica de las pérdidas de calor en tubería desnuda y aislada

d.- De la Figura 4.3, y considerando velocidad del viento igual a 30 millas/h, se obtiene un

coeficiente de transferencia de calor por convección, hc de 8,9 BTU/h-pie-°F

Con este coeficiente, al sumarle hr = 3,2 BTU/h-pie-°F, resulta hcr = 12,1 BTU/h-pie-°F y

entonces se obtiene, de la Figura 4.4, una tasa de pérdidas de calor igual a 5.600 BTU/h-pie-

°F, la cual resulta ser 155% mayor que la obtenida en c, cuando la velocidad del viento no fue

considerada.

Ing. José Pedro Salazar I. 13 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

4.- PERDIDAS DE CALOR EN EL POZO

El último punto de pérdidas de calor en un sistema de líneas de inyección, se encuentra en el

pozo. Los principales factores que afectan las pérdidas de calor en el pozo son:

a) El tiempo de inyección,

b) La tasa de inyección,

c) La profundidad del pozo, y

d) La presión de inyección en el caso de vapor saturado, y la presión y temperatura de

inyección en el caso de vapor sobrecalentado.

CALCULO DE LAS PERDIDAS DE CALOR EN EL POZO

Existen varios procedimientos para calcular las pérdidas de calor en un pozo de inyección, la

mayoría de los cuales se basan en las siguientes suposiciones:

a) El vapor se inyecta por la tubería de producción o inyección a temperatura, presión, tasa y

calidad constantes.

b) El espacio anular (tubería de inyección - cañería) se considera lleno de aire a baja presión.

c) La transferencia de calor en el pozo se realiza bajo condiciones de flujo continuo, mientras

que la transferencia del calor en la formación es por conducción radial en flujo no continuo.

d) Dentro de la tubería de inyección, los cambios de energía cinética así como cualquier

variación en la presión del vapor debido a efectos hidrostáticos y a pérdidas por fricción

son despreciables.

e) Se desprecia la variación de la conductividad y difusividad térmica de la tierra con

profundidad.

- PERDIDAS DE CALOR EN FONDO DEL POZO

Calcular el porcentaje de pérdida de calor en un pozo aislado del fondo cuando el vapor

producido por un generador (ejercicio anterior) llega a cabeza de pozo y es inyectado a través

de una tubería de 3” a una profundidad de 2.000 pies. Las condiciones de fondo de pozo son

descritas en la Tabla 4.4 y el tiempo de inyección es de 100 días.

SOLUCION

La temperatura del vapor húmedo es 544,61 °F cuando la presión de saturación es 1000 psia

(tablas de vapor). La función adimensional f(tD) para cañería de 7” y tiempo de inyección de 10

dias es 3,98 (Tabla 4.4)

La pérdida de calor es:

1

2𝜋

∗ 30 ∗ 33,6 0,02 °𝐹/𝑝𝑖𝑒

𝑄𝑤 = 12 ∗ [(544,61 − 70) ∗ 2.000 − 2.0002 ]

1 2

33,6 + ∗ 3,98

12

Ing. José Pedro Salazar I. 14 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

527,78 𝐵𝑡𝑢 𝐵𝑡𝑢

𝑄𝑤 = ∗ (949.220 − 40.000) = 11,02 𝑥 106 = 459.116

43,550 𝑑𝑖𝑎 ℎ𝑟

Diámetro DIAS

Cañería 5 25 50 75 100

4 ½” 2,96 3,81 4,08 4,37 4,48

5 ½” 2,89 3,56 3,99 4,08 4,27

7” 2,64 3,32 3,64 3,90 3,98

8 5/8” 2,46 3,10 3,42 3,64 3,81

Tabla 4.4 Valores de f(tD) para diferentes diámetros de cañería y tiempo de inyección

Esto representa 3,12% de pérdida de calor del total de calor ganado por el vapor (16,689 x

106 Btu/hr del ejercicio anterior). Las pérdidas de calor pueden incrementarse para cinco

tiempos y pueden ocurrir problemas mecánicos si la completación del pozo no fue provista de

aislamiento.

- PERDIDAS DE CALOR A LA FORMACION

Calor en una cantidad de 14 MM Btu/hr es inyectado como vapor húmedo dentro de la

formación de 70 pies de espesor por un periodo de 400 días seguido por una inyección de

agua fría por otros 500 días. Calcular las pérdidas de calor vertical hacia los estratos

adyacentes si la difusividad termal, D es 0,96 pie3/día.

SOLUCION

t = 400 + 500 = 900 días

to = 400 días

En el tiempo t,

4𝐷𝑡 4 ∗ 0,96 ∗ 900

log 𝑡 = 𝑙𝑜𝑔 = 𝑙𝑜𝑔 = −0,15

ℎ2 702

(𝑊𝑜 ∗ )𝑡 = 0,3 de la Fig. 4.5 (curva de Rubinstein)

En el tiempo t - to,

4 ∗ 0,96 ∗ 500

log 𝑡 = = −0,4

702

(𝑊𝑜 ∗ )𝑡−𝑡𝑜 = 0,22 y la pérdida vertical de calor:

900 900 − 400

(𝑊𝑜 )𝑡 = [0,30 − ∗ 0,22] = 0,40

400 900

Ing. José Pedro Salazar I. 15 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

o 40% del total de calor inyectado en la formación se pierde en la sobrecarga. Antes de

aplicar el porcentaje de pérdidas de la cantidad total de calor inyectado, debemos tener en

cuenta la entalpia del agua y la temperatura del reservorio.

Fig. 4.5 Pérdidas verticales de calor Wo* vs log(tD)

Ing. José Pedro Salazar I. 16 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

TABLAS DE VAPOR

TEMP PRESION ABS VOLUMEN ESPECIFICO (Pie3/Lbs) ENTALPIA (BTU/Lbs)

°F (Psia) Vw Vws Vs Hw LV Hs

32 0,08854 0,01602 3306 3306 0 1075,8 1075,8

35 0,09995 0,01602 2947 2947 3,02 1074,1 1077,1

40 0,12170 0,01602 2444 2444 8,05 1071,3 1079,3

45 0,14752 0,01602 2036 2036 13,06 1068,4 1081,5

50 0,17811 0,01603 1703,2 1703,2 18,07 1065,6 1083,7

60 0,25630 0,01604 1206,6 1206,7 28,06 1059,9 1088

70 0,3631 0,01606 867,8 867,9 38,04 1054,3 1092,3

80 0,5069 0,01608 631,1 631,1 48,02 1048,6 1096,6

90 0,6982 0,0161 468 468 57,99 1042,9 1100,9

100 0,9492 0,01613 350,3 350,4 67,97 1037,2 1105,2

110 1,2748 0,01617 265,3 265,4 77,94 1031,6 1109,5

120 1,6924 0,0162 203,25 203,27 87,92 1025,8 1113,7

130 2,2225 0,01625 157,32 157,34 97,9 1020 1117,9

140 2,8886 0,01629 122,99 123,01 107,9 1014,1 1122

150 3,718 0,01634 97,01 97,07 117,89 1008,2 1126,1

160 4,741 0,01639 77,27 77,29 127,89 1002,3 1130,2

170 5,992 0,01645 62,04 62,06 137,9 996,3 1134,2

180 7,510 0,01651 50,21 50,23 147,92 990,2 1138,1

190 9,339 0,01657 40,94 40,96 157,95 984,1 1142

200 11,526 0,01663 33,62 33,64 167,99 977,9 1145,9

210 14,123 0,0167 27,8 27,82 178,05 971,6 1149,7

212 14,696 0,01672 26,78 26,8 180,07 970,3 1150,4

220 17,186 0,01677 23,13 23,15 188,013 965,2 1153,4

230 20,78 0,01684 19,365 19,382 198,23 958,8 1157

240 24,969 0,01692 16,306 16,323 208,34 952,2 1160,5

250 29,825 0,017 13,804 13,821 218,48 945,5 1164

260 35,429 0,01709 11,746 11,763 228,64 938,7 1167,3

270 41,858 0,01717 10,044 10,06 238,84 931,8 1170,6

280 49,203 0,01726 8,628 8,645 249,06 924,7 1173,8

290 57,556 0,01735 7,444 7,461 259,31 917,5 1176,8

300 67,013 0,01745 6,449 6,466 269,59 910,1 1179,7

310 77,68 0,01755 5,609 5,626 279,92 902,6 1182,5

320 89,66 0,01775 4,896 4,914 290,28 894,9 1185,2

330 103,06 0,01776 4,289 4,307 300,68 887 1187,7

340 118,01 0,01787 3,77 3,788 311,13 879 1190,1

350 134,63 0,01799 3,324 3,342 321,63 870,7 1192,3

360 153,04 0,01811 2,939 2,957 332,18 862,2 1194,4

370 173,37 0,01823 2,606 2,625 342,79 853,5 1196,3

380 195,77 0,01836 2,317 2,335 353,45 844,6 1198,1

390 220,37 0,0185 2,0651 2,0836 364,17 835,4 1199,6

400 247,31 0,01864 1,8447 1,8633 374,97 826 1201

410 276,75 0,01878 1,6512 1,67 385,83 816,3 1202,1

420 308,83 0,01894 1,4811 1,5 396,77 806,3 1203,1

430 343,72 0,0191 1,3308 1,3499 407,79 796 1203,8

440 381,59 0,01926 1,1979 1,2171 418,9 785,4 1204,3

450 422,6 0,0194 1,0799 1,0993 430,1 774,5 1204,6

460 466,9 0,0196 0,9748 0,9944 441,8 763,2 1304,6

470 514,7 0,0198 0,8811 0,9 452,8 751,5 1204,3

480 566,1 0,02 0,7972 0,8172 464,4 739,4 1203,7

490 621,4 0,0202 0,7221 0,7423 476 726,8 1202,8

500 680,8 0,0204 0,6545 0,6749 487,8 713,9 1201,7

Ing. José Pedro Salazar I. 17 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

TEMP PRESION ABS VOLUMEN ESPECIFICO (Pie3/Lbs) ENTALPIA (BTU/Lbs)

°F (Psia) Vw Vws Vs Hw LV Hs

520 812,4 0,0209 0,5385 0,5594 511,9 686,4 1198,2

540 962,5 0,0215 0,4434 0,464 536,6 656,6 1193,2

560 1133,1 0,0221 0,3647 0,3868 562,2 624,2 1186,4

580 1325,8 0,0228 0,298 0,3217 588,9 588,4 1177,3

600 1542,9 0,0236 0,2432 0,2668 617 548,5 1165,5

620 1786,6 0,0247 0,1955 0,2201 646,7 503,6 1150,3

640 2059,7 0,026 0,1538 0,1708 678,6 452 1130,5

660 2365,4 0,0278 0,1165 0,1442 714,2 390,2 1104,4

680 2708,14 0,0305 0,081 0,1115 757,3 309,9 1067,2

700 3093,7 0,0369 0,0392 0,0761 823,3 772,1 995,4

705,4 3206,2 0,0503 0 0,05 902,7 0 902,7

- RADIO DE CALENTAMIENTO

Asumiendo temperaturas del ejemplo anterior, 100 °F, calidad del vapor del 72% y presión de

inyección de 760 psia en la cara de la arena, estimar el calor neto ganado por la formación,

las pérdidas de calor por sobrecarga y los radios de calentamiento.

SOLUCION

De las tablas de vapor, para pi = 760 psia y 72% de calidad de vapor.

La entalpía del vapor húmedo es 502,6 + 0,72*697,1 = 1.004, Btu/lbm

La entalpía del agua a 100 °F es 67,9 Btu/lbm

La entalpía neta del vapor húmedo inyectado dentro de la formación es:

1004,5 – 67,9 = 936,6 Btu/lbm

El caudal de inyección de vapor es:

𝐵𝑡𝑢 ℎ𝑟

14 𝑥 106 ∗ 24

𝑞𝑠 = ℎ𝑟 𝑑𝑖𝑎 = 955,7 𝐵𝑏𝑙/𝑑𝑖𝑎

𝑙𝑏𝑚 𝐵𝑡𝑢

350 ∗ 1.004,5

𝑏𝑏𝑙 𝑙𝑏𝑚

El calor disponible por encima de la temperatura de reservorio:

955,7 ∗ 350 ∗ 936,6

= 13 𝑀𝑀 𝐵𝑡𝑢/ℎ𝑟

24

Las pérdidas de calor por sobrecarga:

𝑄𝑜𝑣 = 0,40 ∗ 13 𝑥 106 = 5,2 𝑀𝑀 𝐵𝑡𝑢/ℎ𝑟

Calor neto en la formación:

𝐵𝑡𝑢 ℎ𝑟

𝑄𝑓 = (13 − 5,2)𝑥 106 ∗ 24 ∗ 400 𝑑𝑖𝑎𝑠 = 74,88 𝑥 109 𝐵𝑡𝑢

ℎ𝑟 𝑑𝑖𝑎

Ing. José Pedro Salazar I. 18 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

La roca tiene una temperatura de 100 °F

La temperatura de vapor a 760 psia es 512,3 °F (tablas de vapor)

La capacidad calorífica de la roca es dada como 36 Btu/pie3-°F

El radio calentado es:

𝑄𝑓 74,88 𝑥 109

𝑟ℎ = √ =√ = 151,5 𝑝𝑖𝑒𝑠

𝜋𝑀𝑠 (𝑇𝑠 − 𝑇)ℎ 𝜋 ∗ 36 ∗ (512,3 − 100) ∗ 70

- METODO DE WILLHITE:

Se fundamenta en el uso de un coeficiente de transferencia de calor total para un sistema

formado por el espacio anular, las tuberías de inyección y cañería, el cemento y el aislante en

caso que exista.

EJEMPLO

Un vapor a 600 °F es inyectado en un pozo a través de la tubería de inyección de 3” El pozo

fue completado con una cañería de 9”, 53 lb/pie, N-80, en un agujero de 12”. La profundidad

del pozo es 1.000 pies y la temperatura de la tierra es 100 °F.

Calcular las pérdidas de calor en el pozo después de 21 días de inyección continua.

Además, se dispone de la siguiente información adicional:

rto = 0,146 pies rci = 0,355 pies

rco = 0,400 pies rh = 0,500 pies

α = 0,0286 pie2/h Khe = 1,0 BTU/h-pie-°F

εto = εci = 0,9 Khcem = 0,2 BTU/h-pie-°F

εto y εci son las emisividades de la superficie externa de la tubería de inyección y de la interna

de la cañería.

Repetir el problema para el caso de tubería aislada con un aislante de conductividad térmica

igual a 0,04 BTU/h-pie-°F y espesor 1,0” (εci = 0,9).

SOLUCION:

-Tubería desnuda:

a.- Cálculo de f(t) para t=21 días

2√𝛼𝑡 2√0,0286 ∗ 504

𝑓(𝑡) = 𝑙𝑛 − 0,29 = 𝑙𝑛 − 0,29 = 2,43

𝑟ℎ 0,5

b.- Cálculo de ε

−1 −1

1 𝑟𝑡𝑜 1 1 0,146 1

𝜀=[ + ( − 1)] = [ + ( − 1)] = 0,865

𝜀𝑡𝑜 𝑟𝑐𝑖 𝜀𝑐𝑖 0,9 0,355 0,9

Ing. José Pedro Salazar I. 19 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

c.- Para iniciar los cálculos, suponer que:

𝑇𝑠 + 𝑇𝑐 600 + 100

𝑇𝑐𝑖 = = = 350 °𝐹 = 810 °𝑅

2 2

𝑇𝑠 + 𝑇𝑐𝑖 600 + 350

𝑇𝑎𝑣𝑔 = = = 475 °𝐹

2 2

d.- Cálculo de las propiedades físicas del aire (espacio anular) a Tavg.

𝐾ℎ𝑎𝑛 = 0,01328 + 2,471 𝑥 10−5 ∗ 475 − 4,247 𝑥 10−9 ∗ 4752

= 0,0240589 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 − °𝐹

𝜌𝑎 = 8,55865 𝑥 10−2 − 1,5531 𝑥 10−4 ∗ 475 + 1,65602 𝑥 10−7 ∗ 4752

− 6,92225 𝑥 10−11 ∗ 4753 = 0,0417611 𝐿𝑏/𝑝𝑖𝑒 3

𝜇𝑎 = 0,04 + 6,155 𝑥 10−5 ∗ 475 − 1,22 𝑥 10−8 ∗ 4752

= 0,0664833 𝑙𝑏/𝑝𝑖𝑒 − ℎ

𝑐𝑝𝑎 = 0,2382 + 1,39 𝑥 10−5 ∗ 475 − 1,027 𝑥 10−8 ∗ 4752

= 0,2471199 𝐵𝑇𝑈/𝑙𝑏 − °𝐹

𝛽𝑎 = 2,15844 𝑥 10−3 − 3,89367 𝑥 10−6 ∗ 475 + 4,12773 𝑥 10−9 ∗ 4752

− 1,71867 𝑥 10−12 ∗ 4753 = 0,0010562 °𝐹 −1

e.- Cálculo de hr

ℎ𝑟 = 𝜎𝜀(𝑇𝑡𝑜 ∗2 + 𝑇𝑐𝑖 ∗2 )(𝑇𝑡𝑜 ∗ + 𝑇𝑐𝑖 ∗ )

ε es el factor de forma (o factor de vista), depende de la geometría de los cuerpos.

ℎ𝑟 = 0,1713 𝑥 10−8 ∗ 0,865 ∗ (10602 + 8102 )(1060 + 810)

= 4,931 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 2 − °𝐹

f.- Cálculo de Gr y Pr

𝑐𝑝𝑎𝑛 𝜇𝑎𝑛 0,2471199 ∗ 0,0664833

𝑃𝑟 = = = 0,683

𝐾ℎ𝑎𝑛 0,0240589

𝑟𝑐𝑖 − 𝑟𝑡𝑜 = 0,209 𝑝𝑖𝑒𝑠

(𝑟𝑐𝑖 − 𝑟𝑡𝑜 )3 𝑔𝜌𝑎𝑛 2 𝛽𝑎𝑛 (𝑇𝑡𝑜 − 𝑇𝑐𝑖 )

𝐺𝑟 =

𝜇𝑎𝑛 2

(0,209)3 ∗ 4,17 𝑥 108 ∗ 0,04176112 ∗ 0,0010562 ∗ (600 − 350)

𝐺𝑟 = = 396.625

0,06648332

(𝐺𝑟 𝑃𝑟 )0,333 = (396.625 ∗ 0,683)0,333 = 64,435

(𝑃𝑟 )0,074 = 0,6830,074 = 0,972181

Ing. José Pedro Salazar I. 20 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

g.- Cálculo de hc

0,049𝐾ℎ𝑎𝑛 (𝐺𝑟 𝑃𝑟 )0,333 (𝑃𝑟 )0,074

ℎ𝑐 = 𝑟

𝑟𝑡𝑜 𝑙𝑛 (𝑟𝑐𝑖 )

𝑡𝑜

0,049 ∗ 0,0240589 ∗ 64,435 ∗ 0,972181 𝐵𝑇𝑈

ℎ𝑐 = = 0,569279

0,146 𝑙𝑛 (

0,355

) ℎ − 𝑝𝑖𝑒2 − °𝐹

0,146

h.- Cálculo de Uto

𝑟𝑡𝑜 𝑟𝑖𝑛𝑠 𝑟𝑐𝑜 𝑟ℎ −1

𝑟𝑡𝑜 𝑟𝑡𝑜 𝑙𝑛 ( ) 𝑟𝑡𝑜 𝑙𝑛 ( ) 𝑟𝑡𝑜 𝑟𝑡𝑜 𝑙𝑛 ( ) 𝑟𝑡𝑜 𝑙𝑛 ( )

𝑟𝑡𝑖 𝑟𝑡𝑜 𝑟𝑐𝑖 𝑟𝑐𝑜

𝑈𝑡𝑜 =[ + + + + + ]

𝑟𝑡𝑖 ℎ𝑓 𝐾ℎ𝑠 𝐾ℎ𝑖𝑛𝑠 𝑟𝑖𝑛𝑠 (ℎ𝑐 ′ + ℎ𝑟 ′ ) 𝐾ℎ𝑠 𝐾ℎ𝑐𝑒𝑚

−1

0,5

0,146 𝑙𝑛 (

1 0,4) 𝐵𝑇𝑈

𝑈𝑡𝑜 =[ + ] = 2,901127

0,569279 + 4,931306 0,2 ℎ − 𝑝𝑖𝑒 2 − °𝐹

i.- Cálculo de Th

𝐾ℎ𝑒 𝑇𝑒 1,0 ∗ 100

𝑇𝑠 𝑓(𝑡) + 600 ∗ 2,43 +

𝑟𝑡𝑜 𝑈𝑡𝑜 0,146 ∗ 2,901127

𝑇ℎ = = = 353,6 °𝐹

𝐾ℎ𝑒 1,0

𝑓 (𝑡) + 2,43 +

𝑟𝑡𝑜 𝑈𝑡𝑜 0,146 ∗ 2,901127

j.- Cálculo de Tco

𝑟

𝑟𝑡𝑜 𝑈𝑡𝑜 𝑙𝑛 ( ℎ )

𝑟𝑐𝑜

𝑇𝑐𝑜 = 𝑇ℎ + (𝑇𝑠 − 𝑇ℎ )

𝐾ℎ𝑐𝑒𝑚

0,5

0,146 ∗ 2,901127 ∗ 𝑙𝑛 ( )

0,4

𝑇𝑐𝑜 = 353,6 + (600 − 353,6) = 470,1 °𝐹

0,2

Pero, Tco ≅ Tci y dado que la diferencia entre el valor supuesto de Tci (350 °F) y el valor de Tci

calculado (470,1 °F) difieren de una tolerancia de aproximación 0,1ºF, los cálculos deben

repetirse tomando como nuevo Tci supuesto el Tci calculado.

A continuación se presentan resultados de las siguientes iteraciones:

Ing. José Pedro Salazar I. 21 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

VALOR

SUPUESTO VALORES CALCULADOS

Tci Th Tco hr hc Uto

ITERACION

°F °F °F BTU/h-pie2-°F BTU/h-pie2-°F BTU/h-pie2-°F

1 350,0 353,6 470,1 4,931306 0,569279 2,901127

2 470,1 362,3 482,7 5,863546 0,439713 3,110005

3 482,7 363,2 484,0 5,971304 0,423283 3,132075

4 484,0 363,3 484,1 5,982346 0,421564 3,134311

k.- Cálculo de las pérdidas de calor Q,

- Desde el interior de la tubería de inyección hasta la interfase cemento-formación:

𝑄 = 2𝜋𝑟𝑡𝑜 𝑈𝑡𝑜 (𝑇𝑠 − 𝑇ℎ )∆𝐿 = 2𝜋 ∗ 0,146 ∗ 3,134311 ∗ (600 − 363,3) ∗ 1000

𝑄 = 680.570 𝐵𝑇𝑈/ℎ

- Entre la interfase cemento-formación y la formación:

2𝜋𝐾ℎ𝑒 (𝑇ℎ − 𝑇𝑒 )∆𝐿

𝑄=

𝑓(𝑡)

2𝜋 ∗ 1,0 ∗ (363,3 − 100) ∗ 1000

𝑄= = 680.807 𝐵𝑇𝑈/ℎ

2,43

- La transferencia de calor a través del cemento:

2𝜋𝐾ℎ𝑐𝑒𝑚 (𝑇𝑐𝑜 − 𝑇ℎ )∆𝐿

𝑄= 𝑟

𝑙𝑛 (𝑟 ℎ )

𝑐𝑜

2𝜋 ∗ 0,2 ∗ (484,1 − 363,3) ∗ 1000

𝑄= = 680.287 𝐵𝑇𝑈/ℎ

0,5

𝑙𝑛 ( )

0,4

-Tubería aislada:

a.- Cálculo de f(t) para t=21 días

Se ha supuesto que el cemento es igual a la tierra, entonces rh = rco = 0,4 pies

2√𝛼𝑡 2√0,0286 ∗ 504

𝑓(𝑡) = 𝑙𝑛 − 0,29 = 𝑙𝑛 − 0,29 = 2,65

𝑟ℎ 0,4

b.- Cálculo de ε

−1 −1

1

𝑟𝑖𝑛𝑠 1 1 0,229 1

𝜀=[ + ( − 1)] = [ + ( − 1)] = 0,846

𝜀𝑖𝑛𝑠 𝑟𝑐𝑖 𝜀𝑐𝑖 0,9 0,355 0,9

c.- Cálculo de Tco

Ing. José Pedro Salazar I. 22 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Suponiendo que:

𝑇𝑠 + 𝑇𝑒 600 + 100

𝑇𝑖𝑛𝑠 = = = 350 °𝐹 = 810 °𝑅

2 2

𝐾ℎ𝑖𝑛𝑠 𝑓(𝑡)

𝑇𝑐𝑜 = 𝑇𝑒 + 𝑟𝑖𝑛𝑠 (𝑇𝑠 − 𝑇𝑖𝑛𝑠 )

𝐾ℎ𝑒 𝑙𝑛 ( )

𝑟𝑡𝑜

0,04 ∗ 2,65

𝑇𝑐𝑜 = 100 + (600 − 350) = 158,9 °𝐹

0,229

1,0 ∗ 𝑙𝑛 ( )

0,146

d.- Cálculo de las propiedades físicas del aire a Tavg.

𝑇𝑖𝑛𝑠 + 𝑇𝑐𝑜 350 + 158,9

𝑇𝑎𝑣𝑔 = = = 254,5 °𝐹

2 2

𝐾ℎ𝑎𝑛 = 0,01328 + 2,471 𝑥 10−5 ∗ 254,5 − 4,247 𝑥 10−9 ∗ 254,52

= 0,0192936 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 − °𝐹

𝜌𝑎 = 8,55865 𝑥 10−2 − 1,5531 𝑥 10−4 ∗ 254,5 + 1,65602 𝑥 10−7 ∗ 254,52

− 6,92225 𝑥 10−11 ∗ 254,53 = 0,0556451 𝐿𝑏/𝑝𝑖𝑒 3

𝜇𝑎 = 0,04 + 6,155 𝑥 10−5 ∗ 254,5 − 1,22 𝑥 10−8 ∗ 254,52

= 0,0548742 𝑙𝑏/𝑝𝑖𝑒 − ℎ

𝑐𝑝𝑎 = 0,2382 + 1,39 𝑥 10−5 ∗ 254,5 − 1,027 𝑥 10−8 ∗ 254,52

= 0,2424027 𝐵𝑇𝑈/𝑙𝑏 − °𝐹

𝛽𝑎 = 2,15844 𝑥 10−3 − 3,89367 𝑥 10−6 ∗ 254,5 + 4,12773 𝑥 10−9 ∗ 254,52

− 1,71867 𝑥 10−12 ∗ 254,53 = 0,0014065 °𝐹 −1

e.- Cálculo de hr

ℎ′𝑟 = 𝜎𝜀(𝑇𝑖𝑛𝑠 ∗2 + 𝑇𝑐𝑖 ∗2 )(𝑇𝑖𝑛𝑠 ∗ + 𝑇𝑐𝑖 ∗ )

ℎ′𝑟 = 0,1713 𝑥 10−8 ∗ 0,846 ∗ (8102 + 618,92 )(810 + 618,9)

= 2,151 𝐵𝑇𝑈/ℎ − 𝑝𝑖𝑒 2 − °𝐹

f.- Cálculo de Gr y Pr

𝑐𝑝𝑎𝑛 𝜇𝑎𝑛 0,2424027 ∗ 0,0548742

𝑃𝑟 = = = 0,689

𝐾ℎ𝑎𝑛 0,0192936

𝑟𝑐𝑖 − 𝑟𝑡𝑜 = 0,126 𝑝𝑖𝑒𝑠

Ing. José Pedro Salazar I. 23 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

(𝑟𝑐𝑖 − 𝑟𝑖𝑛𝑠 )3 𝑔𝜌𝑎𝑛 2 𝛽𝑎𝑛 (𝑇𝑖𝑛𝑠 − 𝑇𝑐𝑖 )

𝐺𝑟 =

𝜇𝑎𝑛 2

(0,126)3 ∗ 4,17 𝑥 108 ∗ 0,05564512 ∗ 0,0014065 ∗ (350 − 158,9)

𝐺𝑟 =

0,05487422

= 230.550

(𝐺𝑟 𝑃𝑟 )0,333 = (230.550 ∗ 0,689)0,333 = 53,942

(𝑃𝑟 )0,074 = 0,6890,074 = 0,972810

g.- Cálculo de hc

0,049𝐾ℎ𝑎𝑛 (𝐺𝑟 𝑃𝑟 )0,333 (𝑃𝑟 )0,074

ℎ′𝑐 = 𝑟

𝑟𝑖𝑛𝑠 𝑙𝑛 (𝑟 𝑐𝑖 )

𝑖𝑛𝑠

0,049 ∗ 0,0192936 ∗ 53,942 ∗ 0,972810 𝐵𝑇𝑈

ℎ′𝑐 = = 0,494155

0,229 𝑙𝑛 (

0,355

) ℎ − 𝑝𝑖𝑒2 − °𝐹

0,229

h.- Cálculo de Uto

𝑟 −1

𝑟𝑡𝑜 𝑙𝑛 ( 𝑖𝑛𝑠 ) 𝑟𝑡𝑜

𝑟𝑡𝑜

𝑈𝑡𝑜 =[ + ]

𝐾ℎ𝑖𝑛𝑠 𝑟𝑖𝑛𝑠 (ℎ𝑐 ′ + ℎ𝑟 ′ )

−1

0,229

0,146 𝑙𝑛 (

0,146) 0,146

𝑈𝑡𝑜 =[ + ]

0,04 0,229 ∗ (0,494155 + 2,151803)

𝐵𝑇𝑈

= 0,530821

ℎ − 𝑝𝑖𝑒 2 − °𝐹

i.- Cálculo de Tins

𝑟

𝑟𝑡𝑜 𝑈𝑡𝑜 𝑙𝑛 ( 𝑖𝑛𝑠 ) 𝐾ℎ𝑒 𝑇𝑒 + 𝑟𝑡𝑜 𝑈𝑡𝑜 𝑓(𝑡)𝑇𝑠

𝑟𝑡𝑜

𝑇𝑖𝑛𝑠 = 𝑇𝑠 − [𝑇𝑠 − ]

𝐾𝑖𝑛𝑠 𝐾ℎ𝑒 + 𝑟𝑡𝑜 𝑈𝑡𝑜 𝑓(𝑡)

0,229

0,146 ∗ 0,530821 ∗ 𝑙𝑛 ( )

0,146

𝑇𝑖𝑛𝑠 = 600 − ∗

0,04

1,0 ∗ 100 + 0,146 ∗ 0,530281 ∗ 2,65 ∗ 600

[600 − ] = 283,3 °𝐹

1,0 + 0,146 ∗ 0,530281 ∗ 2,65

Ing. José Pedro Salazar I. 24 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

En vista que la diferencia entre el valor de Tins supuesto (350 °F) y el valor de Tins calculado

(238,3 °F) difieren de una tolerancia de aproximación de 0,1º, los cálculos deben repetirse

tomando como Tins supuesto el Tins calculado. A continuación se presenta resultados de las

siguientes iteraciones:

VALOR

SUPUESTO VALORES CALCULADOS

Tci Th Tins hr hc Uto

ITERACION

°F °F °F BTU/h-pie2-°F BTU/h-pie2-°F BTU/h-pie2-°F

1 350,0 158,9 283,3 2,151803 0,494155 0,530821

2 283,3 185,1 247,7 1,757909 0,337135 0,512268

3 247,7 182,8 246,6 1,788804 0,389573 0,514255

4 246,6 183,1 246,7 1,785171 0,357129 0,514033

j.- Cálculo de las pérdidas de calor Q,

𝑄 = 2𝜋𝑟𝑡𝑜 𝑈𝑡𝑜 (𝑇𝑠 − 𝑇𝑐𝑜 )∆𝐿 = 2𝜋 ∗ 0,146 ∗ 0,514033 ∗ (600 − 158,9) ∗ 1000

𝑄 = 196.587 𝐵𝑇𝑈/ℎ

- Desde la interfase cemento-formación a la formación:

2𝜋𝐾ℎ𝑒 (𝑇𝑐𝑜 − 𝑇𝑒 )∆𝐿

𝑄=

𝑓(𝑡)

2𝜋 ∗ 1,0 ∗ (158,9 − 100) ∗ 1000

𝑄= = 197.031 𝐵𝑇𝑈/ℎ

2,65

- La transferencia de calor a través del aislante:

2𝜋𝐾𝑖𝑛𝑠 (𝑇𝑠 − 𝑇𝑐𝑜 )∆𝐿

𝑄= 𝑟

𝑙𝑛 ( 𝑟𝑖𝑛𝑠 )

𝑡𝑜

2𝜋 ∗ 0,04 ∗ (600 − 246,7) ∗ 1000

𝑄= = 197.269 𝐵𝑇𝑈/ℎ

0,229

𝑙𝑛 ( )

0,146

Ing. José Pedro Salazar I. 25 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

B) CALENTAMIENTO DE LA FORMACION POR INYECCION DE FLUIDOS CALIENTES

1.- CALENTAMIENTO DE LA FORMACIÓN POR INYECCIÓN DE AGUA CALIENTE

Cuando un fluido caliente, tal como agua o gas, caracterizados solamente por su calor

sensible (o sea, sin calor latente), es inyectado en un medio poroso, se crea en el medio

poroso una distribución de temperatura. A cualquier tiempo dado, la temperatura en el punto

de inyección (plano o superficie) es igual a la temperatura del fluido TF. A medida que el fluido

se mueve del punto de inyección, la temperatura cae, alcanzando eventualmente la

temperatura de la formación TR.

Esta distancia, y por lo tanto el tamaño de la zona calentada por el fluido aumentará a medida

que aumenta el tiempo de inyección, pero la temperatura de la zona calentada siempre estará

por debajo de la temperatura del fluido TF.

Teóricamente, sólo a un tiempo infinito la temperatura en el yacimiento será igual a TF.

MODELO DE LAUWERIER

Lauwerier ha sido reconocido como el primero en establecer firmemente los cálculos

aproximados de la distribución de temperatura en el yacimiento.

Lauwerier consideró la inyección de agua caliente a un flujo constante iF en un yacimiento

lineal horizontal, de propiedades uniformes y constantes como se muestra esquemáticamente

en la Figura 4.6 Además, supone que la transferencia de calor hacia las capas supra y

subyacentes se efectúa por conducción vertical solamente, y que la distribución de

temperatura en el yacimiento es independiente de la posición vertical y el flujo de calor dentro

del yacimiento se realiza por convección solamente.

Luego, la distribución de temperatura T en el yacimiento y en las formaciones adyacentes a

cualquier distancia lineal x (Lauwerier) ó radial r (Malofeev), del punto de inyección, está dada

por la siguiente ecuación:

𝑥𝐷

𝑇 = 𝑇𝑟 + (𝑇𝐹 − 𝑇𝑟 )𝑒𝑟𝑓𝑐( ) para tD > xD

2√𝑡𝐷 −𝑥𝐷

y T = TR para tD ≤ xD

siendo XD la distancia adimensional dada por:

4 ∗ 24 𝐾ℎ𝑜𝑏 𝑀𝑜𝑏 𝐴 𝐾ℎ𝑜𝑏 𝑀𝑜𝑏 𝐴

𝑥𝐷 = = 17,097

5,615 𝑀𝑠 𝜌𝐹 𝑐𝐹 𝑖𝐹 ℎ𝑡 𝑀𝑠 𝜌𝐹 𝑐𝐹 𝑖𝐹 ℎ𝑡

Ing. José Pedro Salazar I. 26 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

donde:

tD = Tiempo adimensional,

TR = Temperatura del yacimiento, °F

TF = Temperatura del fluido, °F

A = Area, pie2

Flujo radial: A= π r2 Flujo lineal: A= bx

B = Espesor, pies

x = Distancia lineal, pies

r = Distancia radial, pies

iF = Tasa de inyección de fluido, BPD

ρF = Densidad del fluido inyectado, lbs/pies3

cF = Calor específico del fluido inyectado, BTU/lbs-°F

Figura 4.6 Sistema de coordenadas utilizado por Lauwerier

El valor de la función error complementaria, erfc(x), puede ser obtenido de tablas, así, erfc(x)=

1 –erf(x), siendo erf(x) la función error (del mismo argumento).

Una aproximación dada por Abramowitz y Stegun para el cálculo de erfc(x) es la siguiente:

2

𝑒𝑟𝑓𝑐 (𝑥 ) = (𝑎1 𝑢 + 𝑎2 𝑢2 + 𝑎3 𝑢3 )𝑒 −𝑥 + 𝜀(𝑥)

Donde:

1

𝑢=

1 + 𝑝𝑥

p = 0,47047

a1 = 0,3480242

a2 = -0,0958798

a3 = 0,7478556 y el error: |𝜀(𝑥)| ≤ 2,5𝑥10−5

Ing. José Pedro Salazar I. 27 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

EJEMPLO

Se inyecta agua caliente a 500 °F a un caudal de 500 BPD en una formación de 20 pies de

espesor. Calcular la temperatura a una distancia de 40 pies del pozo de inyección, al final de

100 días de inyección (flujo radial). Repetir el ejemplo para el caso de flujo lineal

(b= 50 pies).

Otros datos son:

Mob = 30,00 BTU/pie3-°F ρF = 62,40 lbs/pie3

Ms = 30,00 BTU/pie3-°F TR = 80,00 °F

Khob = 1,20 BTU/h-pie-°F CF = 1,00 BTU/lb-°F

SOLUCION:

-Flujo radial:

a.- Cálculo del área radial (A= πr2)

𝐴 = 𝜋 ∗ 402 = 5.026 𝑝𝑖𝑒 2

b.- Cálculo del tiempo adimensional tD

4 ∗ 1,2 ∗ 30 ∗ (100 ∗ 24)

𝑡𝐷 = = 0,96

302 ∗ 202

c.- Cálculo de la distancia adimensional xD

4 ∗ 24 𝐾ℎ𝑜𝑏 𝑀𝑜𝑏 𝐴 4 ∗ 24 ∗ 1,2 ∗ 30 ∗ 5.026

𝑥𝐷 = = = 0,1653

5,615 𝑀𝑠 𝜌𝐹 𝑐𝐹 𝑖𝐹 ℎ𝑡 5,615 ∗ 30 ∗ 62,4 ∗ 1,0 ∗ 500 ∗ 20

tD > xD

d.- Cálculo de la función error complementario erfc(x), por medio de la aproximación dada por

Abramowitz y Stegun

0,1653

𝑒𝑟𝑓𝑐 ( ) = 𝑒𝑟𝑓𝑐(0,0926931)

2√0,96 − 0,1653

Luego,

1

𝑢= = 0,9582129

1 + 0,47047 ∗ 0,0926931

𝑒𝑟𝑓𝑐(𝑥) = (0,3480242 ∗ 0,9582129 − 0,0958798 ∗ 0,95821292 + 0,7478556

2

∗ 0,95821293 )𝑒 −0,9582129 = 0,8956847

e.- Cálculo de la temperatura T

𝑥𝐷

𝑇 = 𝑇𝑟 + (𝑇𝐹 − 𝑇𝑟 )𝑒𝑟𝑓𝑐 ( ) = 80 + (500 − 80)0,8956847 = 456,19 °𝐹

2√𝑡𝐷 − 𝑥𝐷

Ing. José Pedro Salazar I. 28 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

- Flujo lineal:

a.- Cálculo del área lineal (A= bx)

𝐴 = 50 ∗ 40 = 2.000 𝑝𝑖𝑒 2

b.- Cálculo del tiempo adimensional tD

4 ∗ 1,2 ∗ 30 ∗ (100 ∗ 24)

𝑡𝐷 = = 0,96

302 ∗ 202

c.- Cálculo de la distancia adimensional xD

4 ∗ 24 ∗ 1,2 ∗ 30 ∗ 2.000

𝑥𝐷 = = 0,0657579

5,615 ∗ 30 ∗ 62,4 ∗ 1,0 ∗ 500 ∗ 20

d.- Cálculo de la función error complementaria erfc(x), por medio de la aproximación dada por

Abramowitz y Stegun

0,0657579

𝑒𝑟𝑓𝑐 ( ) = 𝑒𝑟𝑓𝑐(0,0347688)

2√0,96 − 0,0657579

Asi, erfc(x)= erfc(0,0347688)

Luego

1

𝑢= = 0,9839055

1 + 0,47047 ∗ 0,0347688

𝑒𝑟𝑓𝑐(𝑥) = (0,3480242 ∗ 0,9839055 − 0,0958798 ∗ 0,98390552 + 0,7478556

2

∗ 0,98390553 )𝑒 −0,0347688

𝑒𝑟𝑓𝑐(𝑥) = 0,9607669

e.- Cálculo de la temperatura T

𝑇 = 80 + (500 − 80) ∗ 0,9607669 = 484 °𝐹

2. CALENTAMIENTO DE LA FORMACION POR INYECCION DE VAPOR

A una temperatura TS (temperatura de saturación, correspondiente a una presión Ps),

mientras el agua caliente solo transporta calor sensible, Hw, el vapor adicionalmente contiene

calor latente, Lv. Esta diferencia entre la naturaleza del vapor y del agua caliente, es la

responsable del contraste entre el calentamiento de la formación por ambos fluidos: el agua

caliente experimenta una caída de temperatura para poder transferir su calor sensible a la

roca y a los fluidos, mientras el vapor puede transferir todo su calor latente sin experimentar

cambio de temperatura.

Cuando el vapor es inyectado en una formación inicialmente a una temperatura TR, desplaza

una cierta fracción del petróleo en sitio y a medida que el vapor se mueve dentro de la

formación va perdiendo (transfiriendo) calor, hasta llegar un momento en que el vapor se

Ing. José Pedro Salazar I. 29 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

condensa completamente. Hasta este punto, y considerando condiciones ideales (no hay

segregación del vapor por efectos de gravedad, espesor uniforme, inyección a través de todo

el espesor, no hay caída de presión, o sea, caída de temperatura en la zona de vapor), se

puede establecer que la zona calentada por el vapor se encuentra a una temperatura

constante TS, extendiéndose desde el punto inicial de inyección hasta el punto donde la

temperatura TS cae bruscamente a TR.

- MODELO DE MARX Y LANGENHEIM

En base a las consideraciones anteriores, Marx y Langenheim, formularon un modelo

matemático que puede utilizarse para calcular el área calentada, las pérdidas de calor y la

distribución de temperatura durante la inyección de un fluido caliente en una arena petrolífera.

El modelo fue desarrollado para el caso de inyección de vapor húmedo, suponiendo que la

distribución de temperatura es una función escalonada (desde la temperatura del vapor TS,

hasta la temperatura de la formación, TR), tal como se muestra en la Figura 4.7 Las pérdidas

de calor se llevan a cabo hasta un punto donde se produce el cambio de la temperatura del

vapor a la temperatura del yacimiento.

A medida que se inyecta más fluido caliente, el área calentada aumenta en la dirección del

flujo. Luego, el área a través de la cual se lleva a cabo la conducción de calor aumenta con

tiempo.

Figura 4.7 Comparación cualitativa entre la distribución de temperatura

verdadera en el yacimiento y una aproximación idealizada.

Ing. José Pedro Salazar I. 30 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Bajo las consideraciones anteriores, un balance de calor para un tiempo t, luego de

iniciada la inyección, puede establecerse como:

Caudal de inyección = Caudal de utilización + Caudal de pérdidas de

de calor al tiempo t de calor al tiempo t calor al tiempo t

ó Qi = Qob + QS

EJEMPLO

Un vapor a 155,6 psi y calidad igual a 70% está siendo inyectado en una formación de 15 pies

de espesor a un caudal de 1.000 BPD (equivalente de agua). Calcular el volumen de la zona

de vapor y las pérdidas acumuladas de calor hacia las capas supra y subyacentes, al final de

1.460 días de inyección continua.

Otros datos son:

Mob = Capacidad calorífica

Ms = Capacidad calorífica

Khob = Conductividad térmica

Cw = Calor específico

Mob = 42,00 BTU/pie3-°F

Ms = 35,00 BTU/pie3-°F TR = 75,00 °F

Khob = 1,20 BTU/h-pie-°F Cw = 1,00 BTU/lb-°F

SOLUCION

a.- Cálculo de las propiedades del vapor: Temperatura de saturación y calor latente.

𝑇𝑆 = 115,1(𝑉𝑎𝑝)0,225 = 115,1 ∗ 155,60,225 = 358,3 °𝐹

𝐿𝑉 = 1.318(𝑉𝑎𝑝)−0,08774 = 1.318 ∗ 155,6−0,08774 = 846,4 𝐵𝑡𝑢/𝑙𝑏

b.- Cálculo del caudal de inyección de calor Qi

350

𝑄𝑖 = 𝑖 {𝑐 (𝑇 − 𝑇𝑅 ) + 𝑋𝑠𝑡 𝐿𝑉 }

24 𝑠𝑡 𝑤 𝑆

350

𝑄𝑖 = ∗ 1000{1,0 ∗ (358,3 − 75) + 0,7 ∗ 846,4} = 12.772.535 𝐵𝑡𝑢/ℎ

24

c.- Cálculo del tiempo adimensional tD

4𝐾ℎ𝑜𝑏 𝑀𝑜𝑏 𝑡 4 ∗ 1,2 ∗ 42 ∗ (1460 ∗ 24)

𝑡𝐷 = = = 25,63

𝑀𝑠 2 ℎ𝑡 2 352 ∗ 152

Ing. José Pedro Salazar I. 31 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Tabla 4.5 Funciones F1 y F2 de Marx y Langenheim

tD F1 F2 tD F1 F2 tD F1 F2

0,0000 0,00000 1,00000 0,62 0,38198 0,49349 3,20 1,29847 0,27996

0,0002 0,00020 0,98424 0,64 0,39180 0,48910 3,30 1,32629 0,27649

0,0004 0,00039 0,97783 0,66 0,40154 0,48484 3,40 1,35377 0,27314

0,0006 0,00059 0,97295 0,68 0,41120 0,48071 3,50 1,38092 0,26992

0,0008 0,00028 0,96887 0,70 0,42077 0,47670 3,60 1,40775 0,26681

0,0010 0,00098 0,96529 0,72 0,43027 0,47281 3,70 1,43428 0,26380

0,0020 0,00193 0,95147 0,74 0,43969 0,46902 3,80 1,46052 0,26090

0,0040 0,00382 0,93245 0,76 0,44903 0,46533 3,90 1,48647 0,25810

0,0060 0,00567 0,91826 0,78 0,45830 0,46174 4,00 1,51214 0,25538

0,0080 0,00749 0,90657 0,80 0,46750 0,45825 4,10 1,53755 0,25275

0,0100 0,00930 0,89646 0,82 0,47663 0,45484 4,20 1,56270 0,25021

0,0200 0,01806 0,85848 0,84 0,48569 0,45152 4,30 1,58759 0,24774

0,0400 0,03470 0,80902 0,86 0,49469 0,44827 4,40 1,61225 0,24534

0,0600 0,05051 0,77412 0,88 0,50362 0,44511 4,50 1,63667 0,24301

0,0800 0,06571 0,74655 0,90 0,51250 0,44202 4,60 1,66086 0,24075

0,1000 0,08040 0,72358 0,92 0,52131 0,43900 4,70 1,68482 0,23856

0,1200 0,09467 0,70379 0,94 0,53006 0,43605 4,80 1,70857 0,23642

0,1400 0,10857 0,68637 0,96 0,53875 0,43317 4,90 1,73212 0,23434

0,1600 0,12214 0,67079 0,98 0,54738 0,43034 5,00 1,75545 0,23232

0,1800 0,13541 0,65668 1,00 0,55596 0,42758 5,20 1,80153 0,22843

0,2000 0,14841 0,64379 1,10 0,57717 0,42093 5,40 1,84686 0,22474

0,2200 0,16117 0,63191 1,20 0,63892 0,40285 5,60 1,89146 0,22123

0,2400 0,17370 0,62091 1,30 0,67866 0,39211 5,80 1,93538 0,21788

0,2600 0,18601 0,61065 1,40 0,71738 0,38226 6,00 1,97865 0,21470

0,2800 0,19813 0,60105 1,50 0,75514 0,37317 6,20 2,02129 0,21165

0,3000 0,21006 0,59202 1,60 0,79203 0,36473 6,40 2,06334 0,20875

0,3200 0,22181 0,58350 1,70 0,82811 0,35688 6,60 2,10482 0,20597

0,3400 0,23340 0,57545 1,80 0,86343 0,34955 6,80 2,14576 0,20330

0,3600 0,24483 0,56781 1,90 0,89803 0,34267 7,00 2,18617 0,20076

0,3800 0,25612 0,56054 2,00 0,93198 0,33621 7,20 2,22608 0,19832

0,4000 0,26726 0,55361 2,10 0,96529 0,33011 7,40 2,26550 0,19598

0,4200 0,27826 0,54699 2,20 0,99801 0,32435 7,60 2,30446 0,19374

0,4400 0,28914 0,54066 2,30 1,03017 0,31890 7,80 2,34298 0,19159

0,4600 0,29989 0,53459 2,40 1,06180 0,31372 8,00 2,38106 0,18952

0,4800 0,31052 0,52876 2,50 1,09292 0,30880 8,20 2,41873 0,18755

0,5000 0,32104 0,52316 2,60 1,12356 0,30411 8,40 2,45600 0,18565

05200 0,33145 0,51776 2,70 1,15375 0,29963 8,60 2,49289 0,18383

0,5400 0,34175 0,51257 2,80 1,18349 0,29535 8,80 2,52940 0,18208

0,5600 0,35195 0,50755 2,90 1,21282 0,29126 9,00 2,56555 0,18041

0,5800 0,36206 0,50271 3,00 1,24175 0,28734 9,20 2,60135 0,17881

0,6000 0,37206 0,49802 3,10 1,27029 0,28358 9,40 2,63682 0,17727

Ing. José Pedro Salazar I. 32 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

d.- Cálculo de la función F1

𝑡𝐷 25,63

𝐹1 = = = 4,8329

1 + 0,85√𝑡𝐷 1 + 0,85√25,63

e.- Cálculo del volumen de la zona de vapor VS

𝑄𝑖 𝑀𝑠 ℎ𝑡 2 𝐹1 12.772.535 ∗ 35 ∗ 152 ∗ 4,8329

𝑉𝑠 = = = 8.510.447 𝑝𝑖𝑒 3

4𝐾ℎ𝑜𝑏 𝑀𝑠 (𝑇𝑠 − 𝑇𝑟 ) 4 ∗ 1,2 ∗ 42 ∗ (358,3 − 75)

f.- Cálculo de las pérdidas acumuladas de calor hacia las formaciones adyacentes

Qob

4,8329

𝑄𝑜𝑏 = 1 − 𝐸𝑠 = 1 − = 0,811

25,63

Donde:

𝐹1

𝐸𝑠 =

𝑡𝐷

- MODIFICACION DE MANDL Y VOLEK

El modelo de Marx y Langenheim, supone que el vapor se condensa totalmente en el frente, y

el condensado se enfría hasta la temperatura del yacimiento.

Esta representación del perfil de temperatura como una función escalonada, introduce un

ligero error, ya que desprecia el transporte convectivo de calor del agua caliente. En otras

palabras, la inyección de vapor puede suministrar el calor latente para calentar la formación,

así como también para satisfacer las pérdidas de calor a las capas adyacentes.

Por lo tanto, mientras el caudal de inyección de calor sea mayor que el calor consumido, el

modelo de Marx y Langenheim es válido. Sin embargo, a un cierto tiempo, el cual Mandl y

Volek llaman el tiempo crítico, esto cesa, y debe tomarse en cuenta la convección del calor

transportado por el agua caliente delante del frente de condensación.

Mandl y Volek, estiman que el volumen de la zona de vapor es el promedio para dos

condiciones de contorno, las cuales se resuelven analíticamente.

Una condición supone que no hay movimiento del agua caliente delante del frente de

condensación, por lo tanto la solución obtenida es igual a la de Marx y Langenheim. La otra

condición supone que existe movimiento del agua caliente y pérdidas de calor delante del

frente, pero que no hay precalentamiento de las formaciones adyacentes en el frente.

Ing. José Pedro Salazar I. 33 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Figura 4.8 Función F1 de Marx y Langenheim

Ing. José Pedro Salazar I. 34 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Figura 4.9 Función F2 de Marx y Langenheim

Ing. José Pedro Salazar I. 35 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

El ejemplo a continuación, ilustrará el efecto del espesor y tiempo de inyección sobre el

volumen de la zona de vapor. Además, los resultados obtenidos por Mandl y Volek serán

comparados a los obtenidos por Marx y Langenheim.

EJEMPLO

Un vapor a 300 psi y calidad igual a 70% está siendo inyectado en una formación de espesor

ht, pies, a una tasa de 600 B/D (equivalente de agua).

Calcular el volumen de la zona de vapor al final de un tiempo t luego de iniciada la inyección.

Otros datos son:

Mob = 42,00 BTU/pie3-°F

Ms = 35,00 BTU/pie3-°F TR = 85,00 °F

Khob = 1,20 BTU/h-pie-°F CF = 1,00 BTU/lb-°F

SOLUCION

- Modelo de Marx y Langenheim:

a.- Cálculo de las propiedades del vapor. Temperatura de saturación y calor latente

𝑇𝑆 = 115,1(𝑉𝑎𝑝)0,225 = 115,1 ∗ 3000,225 = 415,4 °𝐹

𝐿𝑉 = 1.318(𝑉𝑎𝑝)−0,08774 = 1.318 ∗ 300−0,08774 = 799,1 𝐵𝑡𝑢/𝑙𝑏

b.- Cálculo del caudal de inyección de calor Qi

350

𝑄𝑖 = 𝑖 [𝑐 (𝑇 − 𝑇𝑅 ) + 𝑋𝑠𝑡 𝐿𝑉 ]

24 𝑠𝑡 𝑤 𝑆

350

𝑄𝑖 = ∗ 600[1,0 ∗ (415,4 − 85) + 0,7 ∗ 799,1] = 7.784.818 𝐵𝑡𝑢/ℎ

24

c.- Cálculo del volumen de la zona de vapor VS

𝑄𝑖 𝑀𝑠 ℎ𝑡 2 𝐹1

𝑉𝑠 = (𝑡 ≤ 𝑡𝑐 )

4𝐾ℎ𝑜𝑏 𝑀𝑜𝑏 (𝑇𝑠 − 𝑇𝑟 )

7.784.818∗35∗ℎ𝑡 2 𝐹1

𝑉𝑠 = = 4,091ℎ𝑡 2 𝐹1 𝑝𝑖𝑒 3 = 0,0939ℎ𝑡 2 𝐹1 𝑎𝑐𝑟𝑒 − 𝑝𝑖𝑒

4∗1,2∗42∗(415,36−85)

d.- Cálculo del tiempo adimensional tD

4𝐾ℎ𝑜𝑏 𝑀𝑜𝑏 𝑡 4 ∗ 1,2 ∗ 42 ∗ 𝑡 0,165𝑡

𝑡𝐷 = = = (𝑡 𝑒𝑛 ℎ𝑜𝑟𝑎𝑠)

𝑀𝑠 2 ℎ𝑡 2 352 ∗ ℎ𝑡 2 ℎ𝑡 2

Ing. José Pedro Salazar I. 36 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

1,442𝑡

𝑡𝐷 = 2

(𝑡 𝑒𝑛 𝑎ñ𝑜𝑠)

ℎ𝑡

A continuación, conocido el valor de tD se determina √𝑡𝐷 para luego obtener la función F1 de

la figura 4.8 ó de la Tabla 4.5

- Modelo de Mandl y Volek:

El primer paso para resolver las ecuaciones de Mandl y Volek, es encontrar la razón B y el

factor F2c.

e.- Cálculo de la razón B y del factor F2c

𝑋𝑠𝑡 𝐿𝑣 𝑋𝑠𝑡 𝐿𝑣 0,7 ∗ 799,05

𝐵= = = = 1,69

𝐻𝑤 − 𝐻𝑟 𝑐𝑤 (𝑇𝑠 − 𝑇𝑟 ) 415,36 − 85

1 1

𝐹2𝑐 = 𝑒 𝑡𝐷𝑐 𝑒𝑟𝑓𝑐√𝑡𝐷𝑐 = = = 0,376

1 + 𝐵 1 + 1,69

Luego de la Tabla 4.5 ó Figura 4.8 se obtiene: tDc = 1,49

f.- Cálculo del tiempo crítico tC

𝑀𝑠 2 ℎ𝑡 2 𝑡𝐷𝑐 352 ∗ 1,49ℎ𝑡 2 1

𝑡𝑐 = = ∗ = 0,00103ℎ𝑡 2 𝑎ñ𝑜𝑠

4𝐾ℎ𝑜𝑏 𝑀𝑜𝑏 4 ∗ 1,2 ∗ 42 365 ∗ 24

g.- Cálculo del volumen de la zona de vapor VS

𝑄𝑖 ℎ𝑡 2 𝑀𝑠 𝐹3 2

7.784.818 ∗ 35ℎ𝑡 𝐹3

𝑉𝑠 = =

4𝐾ℎ𝑜𝑏 𝑀𝑜𝑏 (𝑇𝑠 − 𝑇𝑟 ) 4 ∗ 1,2 ∗ 42(415,36 − 85)

𝑉𝑠 = 0,0939183 ℎ𝑡 2 𝐹3 𝑎𝑐𝑟𝑒 − 𝑝𝑖𝑒

La Tabla 4.7 presenta los resultados de los volúmenes de la zona de vapor obtenidos al variar

el espesor y el tiempo de inyección.

Nótese el efecto del espesor de la formación en el tiempo crítico: para espesores bajos (10

pies), este se alcanza al mes de comenzar la inyección, mientras que para espesores de 100

pies, éste no se alcanza sino a los diez años, lo cual significa que el modelo de Marx y

Langenheim puede usarse a tiempos grandes para espesores grandes: esto está relacionado

con las pérdidas de calor.

Ing. José Pedro Salazar I. 37 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Tabla 4.7 Volúmenes de la Zona de Vapor

VOLUMEN ZONA DE VAPOR

Espesor Tiempo (acre-pie) To

tD √𝑡𝐷 F1 F3

(pies) (años) MARX MANDL (años)

LANGENHEIM VOLEK

25 2 4,61 2,15 1,67 1,55 99 92 0,64

25 4 9,23 3,04 1,60 2,30 155 137 0,64

25 6 13,84 3,72 3,34 2,85 199 170 0,64

10 6 86,50 9,30 9,55 6,90 91 66 0,10

20 6 21,60 4,65 4,36 3,70 166 141 0,41

50 6 3,46 1,86 1,37 1,30 326 310 2,58

100 6 0,865 0,93 0,496 -- 473 473 10,3

- CALCULO DE LA CAPACIDAD CALORIFICA VOLUMETRICA

Una arena con 25% de porosidad contiene una saturación de petróleo de 0,2 y una saturación

de agua de 0,8.

Determinar la energía que debe añadirse a la roca para aumentar su temperatura de 80 a

470,9°F (punto de ebullición del vapor saturado a 500 psi).

La roca es confinada, y no hay formas de fase vapor dentro del espacio poral como resultado

del calentamiento del reservorio.

SOLUCION

La capacidad de calor media debe ser determinada para cada fluido y la roca porosa para el

intervalo de temperatura de 80 a 470,9°F. Para este ejemplo, las propiedades de la roca y el

petróleo son:

Cr = 0,21 Btu/lbm-°F ρr = 167,0 lbm/pie3

Co = 0,50 Btu/lbm-°F ρo= 50,0 lbm/pie3

La capacidad de calor media para el agua saturada es definida por:

𝐻𝑤𝑇 − 𝐻𝑤𝑟

𝐶𝑤 =

𝑇𝑠 − 𝑇𝑟

Donde:

HwT = Entalpia del agua saturada a Ts, Btu/lbm

Hwr = Entalpia del agua a Tr, Btu/lbm

Los valores de la entalpia pueden ser interpolados de las tablas de vapor.

A 80°F, Hwr = 48 Btu/lbm

A 470.9°F, Hwr = 452,9 Btu/lbm

Por lo tanto,

452,9 − 48

𝐶𝑤 = = 1,036 𝐵𝑡𝑢/𝑙𝑏𝑚 − °𝐹

470,9 − 80

Ing. José Pedro Salazar I. 38 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

De la tablas, ρw = 50,6 lbm/pie3 a 470,9°F. El valor de M es calculado por:

𝑀 = (1 − ∅)𝜌𝑟 𝐶𝑟 + ∅𝑆𝑜 𝜌𝑜 𝐶𝑜 + ∅𝑆𝑤 𝜌𝑤 𝐶𝑤 + ∅𝑆𝑔 𝜌𝑠 𝐶𝑠

𝑀 = (0,75 ∗ 167 ∗ 0,21) + (0,25 ∗ 0,2 ∗ 50 ∗ 0,5) + (0,25 ∗ 0,8 ∗ 50,6 ∗ 1,036)

𝑀 = 26,2 + 1,25 + 10,48 = 38,03 𝐵𝑡𝑢/𝑝𝑖𝑒 3 − °𝐹

Aproximadamente un 70% de la energía es usado para calentar el matrix de la roca.

Si la roca contiene 40% de saturación de agua, 40% de vapor saturado de agua y una

saturación de petróleo de 20% cuando se caliente hasta 470,9°F se haría los siguientes

cambios. De las tablas de vapor a 500 psi, Hv = 1204,3 Btu/lbm. Por lo tanto, Lv = 751,4

Btu/lbm y,

𝐿𝑣

𝐶𝑠 = 𝐶𝑤 + = 1,036 + 1,922 = 2,96 𝐵𝑡𝑢/𝑙𝑏𝑚 − °𝐹

(𝑇𝑠 − 𝑇𝑟 )

La densidad de vapor saturado a 470,9°F es 1,11 lbm/pie3, y

𝑀 = (0,75 ∗ 167 ∗ 0,21) + (0,25 ∗ 0,2 ∗ 50 ∗ 0,5) + (0,25 ∗ 0,4 ∗ 50,6 ∗ 1,036)

+ (0,25 ∗ 0,4 ∗ 1,11 ∗ 2,96)

𝑀 = 26,2 + 1,25 + 5,25 + 0,33 = 33,13 𝐵𝑡𝑢/𝑝𝑖𝑒 3 − °𝐹

En este caso, aproximadamente un 80% de la energía se almacena en el matrix de la roca.

- RADIO DE LA ZONA DE VAPOR A CAUDAL CONSTANTE DE INYECCION

Un vapor va ser inyectado dentro de un reservorio a un caudal de 500 BWPD CWE

(Equivalente de agua fría). El vapor tiene una calidad del 80%, fsd, a una presión de 500 psig

en la cara de la arena. Las propiedades de la roca reservorio y fluidos son idénticas a las del

ejercicio anterior, asumiendo que el 40% del volumen poral en la región calentada es vapor.

El espesor del reservorio es 20 pies. La conductividad térmica de sobrecarga, kh se toma 1,5

Btu/hr-pie-°F y la difusividad termal de la sobrecarga, α es 0,0482 pie2/hr. Encontrar el radio

del área calentada después de 14 días de inyección continua, asumiendo que el área es de

forma cilíndrica.

SOLUCION

El área calentada se encuentra de:

𝑚𝑠 𝐻𝑠 𝑀𝑅 ℎ

𝐴ℎ = [ ] 𝐺(𝑡𝐷)

4(𝑇𝑠 − 𝑇𝑟 )𝛼𝑀𝑠 2

El contenido de energía del vapor inyectado es determinado de las tablas de vapor. En la

ecuación anterior, Hs es dada por:

𝐻𝑠 = 𝐻𝑤𝑇 + 𝑓𝑠𝑑 𝐿𝑣𝑑ℎ − 𝐻𝑤𝑟

La temperatura de saturación del vapor a 500 psig (514,7 psia) es 470,9 °F.

Ing. José Pedro Salazar I. 39 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

En el ejercicio anterior las entalpias del líquido y vapor saturado estaban determinados como:

Hwr = 48 Btu/lbm a 80°F Hs = 1204,3 Btu/lbm a 470,9°F

HwT = 452,9 Btu/lbm a 470,9°F Lvdh = 751,4 Btu/lbm

𝐻𝑠 = 𝐻𝑤𝑇 + 𝑓𝑠𝑑 𝐿𝑣𝑑ℎ − 𝐻𝑤𝑟 = 452,9 + 0,8 ∗ 751,4 − 48 = 1006 𝐵𝑡𝑢/𝑙𝑏𝑚

El caudal másico de agua fría es calculado asumiendo 350 lbm/bbl de agua.

𝑚𝑠 = 500 𝑏𝑏𝑙/𝑑𝑖𝑎 ∗ 350 𝑙𝑏𝑚/𝑏𝑏𝑙 ∗ 𝑑𝑖𝑎/24 ℎ𝑟 = 7.292 𝑙𝑏𝑚/ℎ𝑟

Del ejercicio anterior: MR = 33,13 Btu/pie3-°F

𝑘ℎ

𝛼=

𝑀𝑠

1,5 𝐵𝑡𝑢/𝑝𝑖𝑒 − °𝐹 − ℎ𝑟

𝑀𝑠 = 2

= 31,12 𝐵𝑡𝑢/𝑝𝑖𝑒 3 − °𝐹

0,0482 𝑝𝑖𝑒 /ℎ𝑟

El tiempo adicional,

𝑀𝑠 2 𝛼

𝑡𝐷 = 4 ( ) ( 2 ) 𝑡

𝑀𝑅 ℎ

31,12 2 0,0482

𝑡𝐷 = 4 ( ) ( ) ∗ 14 ∗ 24 = 0,143

33,13 202

Interpolando de la Tabla 4.8

0,143 − 0,14

𝐺 = 0,010857 + ( ) ∗ (0,12214 − 0.10857) = 0,111

0,16 − 0,14

El área calentada puede ser calculada por:

𝑚𝑠 𝐻𝑠 𝑀𝑅 ℎ

𝐴ℎ = [ ] 𝐺(𝑡𝐷)

4(𝑇𝑠 − 𝑇𝑟 )𝛼𝑀𝑠 2

7,292 ∗ 1006 ∗ 33,13 ∗ 20

𝐴ℎ = [ ] ∗ 0,111

4(470,9 − 80) ∗ 0,0482 ∗ 31,122

𝐴ℎ = 66.545 ∗ 0,111 = 7392 𝑝𝑖𝑒 2

𝐴ℎ 7392

𝑟ℎ ≈ √ = √ = 48,5 𝑝𝑖𝑒𝑠

𝜋 𝜋

Ing. José Pedro Salazar I. 40 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

Tabla 4.8 – G (tD). Eh(tD). y G1(tD) para selección de valores de tD

tD G(tD) Eh(tD) G1(tD) tD G(tD) Eh(tD) G1(tD) tD G(tD) Eh(tD) G1(tD)

0,0001 0,00010 0,99145 0,98882 0,0051 0,00484 0,94869 0,92426 0,02 0,01806 0,90283 0,85848

0,0002 0,00020 0,98905 0,98424 0,0052 0,00493 0,94821 0,92356 0,04 0,03470 0,86738 0,80902

0,0003 0,00030 0,98605 0,98075 0,0053 0,00502 0,94773 0,92288 0,06 0,05051 0,84184 0,77412

0,0004 0,00039 0,98463 0,97783 0,0054 0,00512 0,94727 0,92220 0,08 0,06571 0,82135 0,74655

0,0005 0,00049 0,98314 0,97526 0,0055 0,00521 0,94682 0,92152 0,10 0,08040 0,80403 0,72358

0,0006 0,00059 0,98161 0,97295 0,0056 0,00530 0,94634 0,92086 0,12 0,09467 0,78894 0,70379

0,0007 0,00069 0,98016 0,97083 0,0057 0,00539 0,94591 0,92020 0,14 0,10857 0,77550 0,68637

0,0008 0,00078 0,97898 0,96887 0,0058 0,00548 0,94547 0,91955 0,16 0,12214 0,76337 0,67079

0,0009 0,00088 0,97789 0,96703 0,0059 0,00558 0,94502 0,91890 0,18 0,13541 0,75229 0,65668

0,0010 0,00098 0,97646 0,96529 0,0060 0,00567 0,94457 0,91826 0,20 0,14841 0,74207 0,64379

0,0011 0,00107 0,97536 0,96365 0,0061 0,00576 0,94412 0,91763 0,22 0,16117 0,73259 0,63191

0,0012 0,00117 0,97446 0,96208 0,0062 0,00585 0,94369 0,91700 0,24 0,17370 0,72374 0,62091

0,0013 0,00127 0,97347 0,96058 0,0063 0,00594 0,94329 0,91638 0,26 0,18601 0,71543 0,61065

0,0014 0,00136 0,97235 0,95914 0,0064 0,00603 0,94284 0,91576 0,28 0,19813 0,70760 0,60105

0,0015 0,00146 0,97148 0,95776 0,0065 0,00613 0,94244 0,91515 0,30 0,21006 0,70019 0,59202

0,0016 0,00155 0,97063 0,95642 0,0066 0,00622 0,94200 0,91455 0,32 0,22181 0,69316 0,58350

0,0017 0,00165 0,96971 0,95512 0,0067 0,00631 0,94162 0,91395 0,34 0,23340 0,68647 0,57545

0,0018 0,00174 0,96889 0,95387 0,0068 0,00640 0,94118 0,91335 0,36 0,24483 0,68009 0,56780

0,0019 0,00184 0,96804 0,95265 0,0069 0,00649 0,94079 0,91276 0,38 0,25611 0,67399 0,56054

0,0020 0,00193 0,96719 0,95147 0,0070 0,00658 0,94037 0,91218 0,40 0,26726 0,66814 0,55361

0,0021 0,00203 0,96649 0,95032 0,0071 0,00667 0,93997 0,91159 0,42 0,27826 0,66253 0,54699

0,0022 0,00212 0,96577 0,94920 0,0072 0,00677 0,93959 0,91102 0,44 0,28914 0,65713 0,54066

0,0023 0,00222 0,96498 0,94810 0,0073 0,00686 0,93917 0,91045 0,46 0,29989 0,65193 0,53459

0,0024 0,00231 0,96428 0,94704 0,0074 0,00695 0,93880 0,90988 0,48 0,31052 0,64692 0,52876

0,0025 0,00241 0,96349 0,94599 0,0075 0,00704 0,93841 0,90932 0,50 0,32104 0,64208 0,52316

0,0026 0,00250 0,96288 0,94497 0,0076 0,00713 0,93802 0,90876 0,52 0,33145 0,63740 0,51776

0,0027 0,00260 0,96217 0,94397 0,0077 0,00722 0,93762 0,90820 0,54 0,34175 0,63288 0,51257

0,0028 0,00269 0,96150 0,94298 0,0078 0,00731 0,93723 0,90765 0,56 0,35195 0,62849 0,50755

0,0029 0,00279 0,96089 0,94202 0,0079 0,00740 0,93687 0,90711 0,58 0,36206 0,62423 0,50271

0,0030 0,00288 0,96016 0,94108 0,0080 0,00749 0,93650 0,90657 0,60 0,37206 0,62011 0,49802

0,0031 0,00297 0,95952 0,94015 0,0081 0,00758 0,93611 0,90603 0,62 0,38198 0,61609 0,49349

0,0032 0,00307 0,95897 0,93924 0,0082 0,00767 0,93574 0,90549 0,64 0,39180 0,61219 0,48910

0,0033 0,00316 0,95833 0,93834 0,0083 0,00776 0,93539 0,90496 0,66 0,40154 0,60840 0,48484

0,0034 0,00326 0,95774 0,93746 0,0084 0,00785 0,93502 0,90444 0,68 0,41120 0,60470 0,48071

0,0035 0,00335 0,95711 0,93659 0,0085 0,00794 0,93466 0,90391 0,70 0,42077 0,60110 0,47670

0,0036 0,00344 0,95658 0,93574 0,0086 0,00803 0,93429 0,90339 0,72 0,43027 0,59759 0,47281

0,0037 0,00354 0,95597 0,93490 0,0087 0,00813 0,93394 0,90288 0,74 0,43969 0,59417 0,46902

0,0038 0,00363 0,95543 0,93407 0,0088 0,00822 0,93359 0,90236 0,76 0,44903 0,59083 0,46533

0,0039 0,00372 0,95485 0,93326 0,0089 0,00831 0,93323 0,90185 0,78 0,45830 0,58756 0,46174

0,0040 0,00382 0,95429 0,93245 0,0090 0,00840 0,93288 0,90135 0,80 0,46750 0,58437 0,45825

0,0041 0,00391 0,95375 0,93166 0,0091 0,00849 0,93252 0,90085 0,82 0,47663 0,58126 0,45484

0,0042 0,00400 0,95324 0,93088 0,0092 0,00858 0,93217 0,90035 0,84 0,48569 0,57821 0,45152

0,0043 0,00410 0,95270 0,93010 0,0093 0,00867 0,93183 0,89985 0,86 0,49469 0,57522 0,44828

0,0044 0,00419 0,95220 0,92934 0,0094 0,00876 0,93149 0,89936 0,88 0,50362 0,57230 0,44511

0,0045 0,00428 0,95168 0,92859 0,0095 0,00885 0,93116 0,89887 0,90 0,51250 0,56944 0,44202

0,0046 0,00438 0,95118 0,92785 0,0096 0,00894 0,93082 0,89838 0,92 0,52131 0,56664 0,43900

0,0047 0,00447 0,95066 0,92711 0,0097 0,00903 0,93047 0,89789 0,94 0,53006 0,56389 0,43605

0,0048 0,00456 0,95016 0,92638 0,0098 0,00912 0,93014 0,89741 0,96 0,53875 0,56120 0,43317

0,0049 0,00465 0,94967 0,92567 0,0099 0,00921 0,92980 0,89693 0,98 0,54738 0,55855 0,43035

0,0050 0,00475 0,94920 0,92496 0,0100 0,00929 0,92949 0,89646 1,00 0,55596 0,55596 0,42758

Ing. José Pedro Salazar I. 41 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

tD G(tD) Eh(tD) G1(tD) tD G(tD) Eh(tD) G1(tD)

1,05 0,57717 0,54969 0,42093 4,1 1,53757 0,37502 0,25278

1,10 0,59806 0,54369 0,41461 4,2 1,56272 0,37208 0,25023

1,15 0,61864 0,53795 0,40859 4,3 1,58762 0,36921 0,24776

1,20 0,63892 0,53244 0,40285 4,4 1,61227 0,36643 0,24537

1,25 0,65893 0,52714 0,39736 4,5 1,63669 0,36371 0,24304

1,30 0,67866 0,52205 0,39211 4,6 1,66088 0,36106 0,24078

1,35 0,69814 0,51714 0,38709 4,7 1,68485 0,35848 0,23858

1,40 0,71738 0,51241 0,38226 4,8 1,70860 0,35596 0,23645

1,45 0,73637 0,50784 0,37762 4,9 1,73214 0,35350 0,23437

1,50 0,75514 0,50343 0,37317 5,0 1,75548 0,35110 0,23235

1,55 0,77369 0,49916 0,36887 5,5 1,86925 0,33986 0,22297

1,60 0,79203 0,49502 0,36473 6,0 1,97862 0,32977 0,21466

1,65 0,81017 0,49101 0,36074 6,5 2,08405 0,32062 0,20723

1,70 0,82811 0,48712 0,35688 7,0 2,18595 0,31228 0,20054

1,75 0,84586 0,48335 0,35315 7,5 2,28465 0,30462 0,19446

1,80 0,86342 0,47968 0,34955 8,0 2,38045 0,29756 0,18891

1,85 0,88081 0,47612 0,34600 8,5 2,47358 0,29101 0,18382

1,90 0,89803 0,47265 0,34267 9,0 2,56425 0,28492 0,17912

1,95 0,91508 0,46927 0,33939 9,5 2,65267 0,27923 0,17477

2,00 0,93197 0,46599 0,33620 10 2,73898 0,27390 0,17073

2,05 0,94870 0,46278 0,33311 11 2,90584 0,26417 0,16343

2,10 0,96528 0,45966 0,33011 12 3,06583 0,25549 0,15702

2,15 0,98172 0,45661 0,32719 13 3,21974 0,24767 0,15131

2,20 0,99800 0,45364 0,32435 14 3,36820 0,24059 0,14620

2,25 1,01415 0,45073 0,32158 15 3,51177 0,23412 0,14158

2,30 1,03016 0,44790 0,31889 16 3,65090 0,22818 0,13738

2,35 1,04604 0,44512 0,31627 17 3,78597 0,22270 0,13355

2,40 1,06179 0,44241 0,31372 18 3,91733 0,21763 0,13002

2,45 1,07741 0,43976 0,31122 19 4,04526 0,21291 0,12677

2,50 1,09292 0,43717 0,30879 20 4,17002 0,20850 0,12376

2,55 1,10830 0,43463 0,30642 21 4,29184 0,20437 0,12096

2,60 1,12356 0,43214 0,30410 22 4,41091 0,20050 0,11835

2,65 1,13871 0,42970 0,30184 23 4,52741 0,19684 0,11590

2,70 1,15374 0,42731 0,29963 24 4,64151 0,19340 0,11361

2,75 1,16867 0,42497 0,29747 25 4,75334 0,19013 0,11145

2,80 1,18349 0,42268 0,29535 26 4,86304 0,18704 0,10942

2,85 1,19821 0,42042 0,29329 27 4,97072 0,18410 0,10749

2,90 1,21282 0,41821 0,29126 28 5,07649 0,18130 0,10567

2,95 1,22733 0,41605 0,28928 29 5,18045 0,17864 0,10395

3,00 1,24175 0,41392 0,28734 30 5,28269 0,17609 0,10230

3,10 1,27030 0,40977 0,28358 35 5,77075 0,16488 0,09517

3,20 1,29847 0,40577 0,27997 40 6,22590 0,15565 0,08940

3,30 1,32629 0,40191 0,27649 45 6,65402 0,14787 0,08462

3,40 1,35377 0,39817 0,27315 50 7,05941 0,14119 0,08057

3,50 1,38093 0,39455 0,26993 55 7,44537 0,13537 0,07709

3,60 1,40776 0,39105 0,26682 60 7,81443 0,13024 0,07405

3,70 1,43430 0,38765 0,26382 65 8,16864 0,12567 0,07136

3,80 1,46053 0,38435 0,26092 70 8,50966 0,12157 0,06897

3,90 1,48648 0,38115 0,25812 75 8,83887 0,11785 0,06682

4,00 1,51216 0,37804 0,25540 80 9,15740 0,11447 0,06488

Ing. José Pedro Salazar I. 42 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

- ESTIMACION DE LA TEMPERATURA PROMEDIO DE UNA ZONA CERRADA DESPUES

DE UNA ESTIMULACION CON VAPOR – MODELO DE BOBERG Y LANTZ

Un reservorio es calentado por inyección de vapor para dar un radio calentado de 30 pies a

una temperatura de vapor de 400 °F. El reservorio tiene 40 pies de espesor y una temperatura

inicial de 120 °F. La conductividad térmica del reservorio, kh es 1,4 Btu/hr-pie2-°F/pie y la

capacidad promedio de calor de la formación y sobrecarga es 35 Btu/pie3-°F. Usando el

modelo de Boberg y Lantz, determinar la temperatura promedio de la zona calentada a 100,

200 y 300 días después que la temperatura del reservorio fue elevada a 400 °F. No se

producen fluidos del reservorio durante este tiempo.

SOLUCION

La difusividad termal, α, debe ser calculada para encontrar 𝑇̅𝐷𝑟 y 𝑇̅𝐷𝑧 a partir de:

𝑘ℎ 1,4

𝛼= = = 0,04 𝑝𝑖𝑒 2 /ℎ𝑟 = 0,96 𝑝𝑖𝑒 2 /𝑑𝑖𝑎

𝑀 35

Para el componente radial de temperatura adimensional,

𝑇̅𝐷𝑟 = 𝑇̅𝐷𝑟 (𝑡𝐷𝑟 )

Donde,

𝛼(𝑡 − 𝑡𝑖 ) 0,96 ∗ (𝑡 − 𝑡𝑖 )

𝑡𝐷𝑟 = = = 0,001067(𝑡 − 𝑡𝑖 )

𝑟ℎ 2 302

a t - ti = 100 dias y tDr = 0,1067 𝑇̅𝐷𝑟 = 0,63

a t - ti = 200 dias y tDr = 0,2133 𝑇̅𝐷𝑟 = 0,50

y t - ti = 300 dias y tDr = 0,3200 𝑇̅𝐷𝑟 = 0,42

𝑡𝐷𝑟 𝑡𝐷𝑟 3 15 525

𝑇̅𝐷𝑟 = 1 − √ (2 − − 𝑡𝐷𝑟 2 − 𝑡𝐷𝑟 3 − 𝑡 4)

𝜋 2 16 16 1024 𝐷𝑟

Para la temperatura del espesor promedio,

𝛼(𝑡 − 𝑡𝑖 ) 0,96 ∗ (𝑡 − 𝑡𝑖 )

𝑡𝐷𝑧 = 2

= = 0,0024(𝑡 − 𝑡𝑖 )

ℎ 40 2

( ) ( )

2 2

a t - ti = 100 dias y tDz = 0,24 𝑇 ̅𝐷𝑧 = 0,74

a t - ti = 200 dias y tDz = 0,48 𝑇 ̅𝐷𝑧 = 0,61

y t - ti = 300 dias y tDz = 0,72 𝑇 ̅𝐷𝑧 = 0,54

1 𝑡𝐷𝑧

𝑇̅𝐷𝑧 = erf ( ) − (√ ) (1 − 𝑒 −1/𝑡𝐷𝑧 )

√𝑡𝐷𝑧 𝜋

Ing. José Pedro Salazar I. 43 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

x erf(x) x erf(x) x erf(x) x erf(x) x erf(x)

0,00 0,00000 0,40 0,42839 0,80 0,74210 1,20 0,91031 1,60 0,97634

0,01 0,01128 0,41 0,43796 0,81 0,74800 1,21 0,91295 1,61 0,97720

0,02 0,02256 0,42 0,44746 0,82 0,75381 1,22 0,91553 1,62 0,97803

0,03 0,03384 0,43 0,45683 0,83 0,75952 1,23 0,91805 1,63 0,97884

0,04 0,04511 0,44 0,46622 0,84 0,76514 1,24 0,92050 1,64 0,97962

0,05 0,05637 0,45 0,47543 0,85 0,77066 1,25 0,92290 1,65 0,98037

0,06 0,06762 0,46 0,48465 0,86 0,77610 1,26 0,92523 1,66 0,98110

0,07 0,07885 0,47 0,49374 0,87 0,78143 1,27 0,92751 1,67 0,98181

0,08 0,09007 0,48 0,50274 0,88 0,78668 1,28 0,92973 1,68 0,98249

0,09 0,10128 0,49 0,51166 0,89 0,79184 1,29 0,93189 1,69 0,98315

0,10 0,11246 0,50 0,52049 0,90 0,79690 1,30 0,93400 1,70 0,98379

0,11 0,12362 0,51 0,52924 0,91 0,80188 1,31 0,93606 1,71 0,98440

0,12 0,13475 0,52 0,53789 0,92 0,80676 1,32 0,93806 1,72 0,98500

0,13 0,14586 0,53 0,54646 0,93 0,81156 1,33 0,94001 1,73 0,98557

0,14 0,15694 0,54 0,55493 0,94 0,81627 1,34 0,94191 1,74 0,98613

0,15 0,16799 0,55 0,56332 0,95 0,82089 1,35 0,94376 1,75 0,98667

0,16 0,17901 0,56 0,57161 0,96 0,82546 1,36 0,94556 1,76 0,98719

0,17 0,18999 0,57 0,57981 0,97 0,82987 1,37 0,94731 1,77 0,98769

0,18 0,20093 0,58 0,58792 0,98 0,83425 1,38 0,94901 1,78 0,98817

0,19 0,21183 0,59 0,59593 0,99 0,83850 1,39 0,95067 1,79 0,98864

0,20 0,22270 0,60 0,60385 1,00 0,84270 1,40 0,95228 1,80 0,98909

0,21 0,23352 0,61 0,61168 1,01 0,84681 1,41 0,95385 1,81 0,98952

0,22 0,24429 0,62 0,61941 1,02 0,85083 1,42 0,95537 1,82 0,98994

0,23 0,25502 0,63 0,62704 1,03 0,85478 1,43 0,95685 1,83 0,99034

0,24 0,26570 0,64 0,63458 1,04 0,85864 1,44 0,95829 1,84 0,99073

0,25 0,27632 0,65 0,64202 1,05 0,86243 1,45 0,95969 1,85 0,99111

0,26 0,28689 0,66 0,64937 1,06 0,86614 1,46 0,96105 1,86 0,99147

0,27 0,29741 0,67 0,65662 1,07 0,86977 1,47 0,96237 1,87 0,99182

0,28 0,30788 0,68 0,66378 1,08 0,87332 1,48 0,96365 1,88 0,99215

0,29 0,31828 0,69 0,67084 1,09 0,87680 1,49 0,96489 1,89 0,99247

0,30 0,32862 0,70 0,67780 1,10 0,88020 1,50 0,96610 1,90 0,99279

0,31 0,33890 0,71 0,68466 1,11 0,88353 1,51 0,96727 1,91 0,99308

0,32 0,34912 0,72 0,69143 1,12 0,88678 1,52 0,96841 1,92 0,99337

0,33 0,35927 0,73 0,69810 1,13 0,88997 1,53 0,96951 1,93 0,99365

0,34 0,36936 0,74 0,70467 1,14 0,89308 1,54 0,97058 1,94 0,99392

0,35 0,37938 0,75 0,71115 1,15 0,89612 1,55 0,97162 1,95 0,99417

0,36 0,38932 0,76 0,71753 1,16 0,89909 1,56 0,97262 1,96 0,99442

0,37 0,39920 0,77 0,72382 1,17 0,90200 1,57 0,97360 1,97 0,99466

0,38 0,40900 0,78 0,73001 1,18 0,90483 1,58 0,97454 1,98 0,99489

0,39 0,41873 0,79 0,73610 1,19 0,90760 1,59 0,97564 1,99 0,99511

2,00 0,99532

Tabla 4.9 Tabulación de la función error

Ing. José Pedro Salazar I. 44 de 92

PET – 450

APENDICE B: EJERCICIOS PRACTICOS EOR TERMICOS

TEMPERATURA PROMEDIO DE UNA ZONA CERRADA DESPUES DE UNA

ESTIMULACION CON VAPOR

t-ti (días) TDr TDz TD T (°F)

100 0,63 0,74 0,466 250,5

200 0,50 0,61 0,305 205,4

300 0,42 0,54 0,227 183,5

La tabla anterior resume los resultados sobre la base de 𝑇̅𝐷 = 𝑇̅𝐷𝑟 𝑇̅𝐷𝑧 y

𝑇̅ = 𝑇𝑟 + (𝑇𝑠 − 𝑇𝑟)𝑇̅𝐷

- ESTIMACION DEL CRECIMIENTO DE LA ZONA DE VAPOR CUANDO SE DESARROLLA

UNA REGION DE AGUA CALIENTE

Un vapor (200 psig) va ser inyectado dentro de un reservorio de 32 pies de espesor a un

caudal de 850 BPD. La temperatura del vapor es 387,9°F a 215 psia y la temperatura de

formación es 110°F. Estimar el área de la zona de vapor después de 4,5 años de inyección,

asumiendo inyección continua de vapor y no hay retirada de líquidos calientes en los pozos de

producción

SOLUCION

Los siguientes valores se usaron en este ejercicio:

Lvdh = 837,4 Btu/lbm

MR = 35 Btu/pie3-°F

Hs = 870,15 Btu/lbm

Ms = 42 Btu/pie3-°F

fsd = 0,7

35,040 ∗ 1,2 ∗ 42

𝑡𝐷 = 𝑡 = 1,408𝑡 = 1,408 ∗ 4,5 = 6,335

322 ∗ 352