Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Descripción Del Proceso de Mantenimiento Mecánico

Cargado por

Andres HernandezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Descripción Del Proceso de Mantenimiento Mecánico

Cargado por

Andres HernandezCopyright:

Formatos disponibles

DESCRIPCIÓN DEL PROCESO DE MANTENIMIENTO MECÁNICO:

Para el cambio de pulidora se hace el cambio de escobillas.

Para el compresor cambio de aceite se realiza cada dos meses (500 ml),

después de dos meses se evacua el agua que el compresor lleva dentro (5

litros aprox), cuando el motor se daña se manda a reparar externamente, el

aceite se limpia con estopas.

Al el equipo de soldadura se realiza la limpieza pertinente.

Para el mantenimiento del taladro de árbol y el taladro de mano se utiliza el

cambio de escobillas.

La prensadora no necesita mantenimiento mecánico.

Para el mantenimiento de la trozadora se realiza el cambio de escobillas y

cambio de disco.

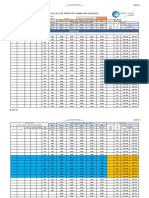

Flujograma de entradas y salidas del proceso de fabricación de

piezas mecánicas

DESCRIPCIÓN DE LA FABRICACIÓN DE PIEZAS DE FIBRA DE VIDRIO

Descripción del Proceso de laminado

Este proceso consiste en convertir la materia prima que es la fibra de vidrio, en el

producto requerido por el cliente (cajones, tableros, canecas, etc.).

A continuación se describen las etapas para realizar este proceso:

A. Se selecciona un molde de acuerdo a las especificaciones del producto.

B. Se aplica cera desmoldante, para que al finalizar sea fácil de retirar el

producto.

C. Se realiza una mezcla (estileno, cobalto, aerosil, resina) con el fin de que la

fibra de vidrio tome la consistencia deseada.

D. Se esparce la mezcla sobre el molde.

E. Se deja secar

F. En este proceso no se utiliza agua.

G. Se generan vapores originados del proceso de secado, el cual se hace

naturalmente (al aire libre)

DESCRIPCIÓN DE PROCESO DE TERMINADO

Consiste en pulir los bordes de las piezas que salen del desmoldado, quitar el

brillo generado por la cera desmoldante y eliminar imperfecciones de la pieza.

A continuación se describen los pasos para realizar este proceso.

A. Se separa el producto del molde, retirando las prensas

B. Se retiran las puntas sobrantes, los bordes filosos, dando calidad al

producto.

C. Se retira el brillo de la cera, lijando la pieza. Se lija completamente,

comenzando por la lija más gruesa y terminando con la más fina. Se aplica

se va lijando continuamente con tal de no dañar la forma del

producto.

D. Se prepara una masilla, para cubrir las imperfecciones de la pieza, se deja

secar por 30 minutos

E. Se lija nuevamente la pieza completa, para retirar los sobrantes de

masilla, con la lija más fina. Se aplica agua en este proceso a la pieza, se

va lijando continuamente con tal de no dañar la forma del producto.

F. Alistamiento para proceso de pintura

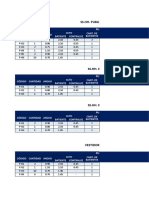

DESCRIPCION DEL PROCESO DE PINTURA.

EN LA EMPRESA SE REALIZA DOS PROCESOS DE PINTURA:

a) Pintura electroestática: consiste en alistar las piezas metálicas, en una

cabina, donde un operario las pinta manualmente con pistola conectada a

una máquina de pintura.

4.1.3.1. PASOS PARA LA PINTURA DE PIEZAS PEQUEÑAS:

1. se cuelga la pieza metálica, en el gancho que está sujeto a la reja del techo.

2. se deposita el polvo de pintura en la máquina.

3. se conecta la reja que va conectada a un polo negativo, para comenzar a

cargar eléctricamente.

4. se pinta la pieza.

5. se lleva al horno de quemado.

6. se espera que se derrita (queme) la pintura en la pieza por 45 minutos

7. Se deja enfriar la pieza 20 minutos.

8. se retira y se lleva la zona de empaque.

9. Se barre la pintura en polvo que cae en el piso para su reutilización.

FLUJOGRAMA DE ENTRADAS Y SALIDA S DEL PROCESO DE PINTURA

PASOS PARA LA PINTURA DE PIEZAS GRANDES:

Cuando las pieza es grande (>1 mt * 1 mt) se hace los siguientes pasos.

1. Se cuelga la pieza metálica, en el gancho que está sujeto a la reja del techo.

2. Se deposita el polvo de pintura en la máquina.

3. Se conecta la reja que va conectada a un polo negativo para comenzar a

cargar eléctricamente la pieza.

4. Se pinta la pieza.

5. Se encienden el horno de quemado En este proceso no debe estar el operario

adentro de la cabina, una vez se encienda, sale y cierra la puerta.

6. Se espera que se derrita (queme) la pintura en la pieza por 45 minutos.

7. Se deja enfriar la pieza 20 minutos.

8. Se retira y se lleva la zona de empaque.

9. Se barre la pintura en polvo que cae en el piso para su reutilización

Nota: para el proceso de secado- quemado, se coloca la pieza en la rejilla

sujeta al techo, se encienden las flautas (se utiliza gas natural).

Flujograma de entradas y salidas del proceso de pintura

También podría gustarte

- Tecnicas de Restauracion de Postes en Conductos AmpliosDocumento81 páginasTecnicas de Restauracion de Postes en Conductos AmpliosMaria LachumaAún no hay calificaciones

- RequeimrntioDocumento2 páginasRequeimrntioAndres HernandezAún no hay calificaciones

- Bloque Matematicas IIDocumento12 páginasBloque Matematicas IIeche2163% (8)

- Teoría de La Expectativa de VroomDocumento5 páginasTeoría de La Expectativa de VroomDaNnaGArciaAún no hay calificaciones

- InfografiaDocumento1 páginaInfografiaAndres HernandezAún no hay calificaciones

- Elemtnos de MercadeoDocumento15 páginasElemtnos de MercadeoAndres HernandezAún no hay calificaciones

- Portada Matematicas IiDocumento1 páginaPortada Matematicas IiAndres HernandezAún no hay calificaciones

- Instructions For The Task General English 2 - Final Version-1Documento1 páginaInstructions For The Task General English 2 - Final Version-1Andres HernandezAún no hay calificaciones

- Fundamentos de Mercadeo Quiz 1 - Semana 3Documento6 páginasFundamentos de Mercadeo Quiz 1 - Semana 3Giovanna Romero100% (5)

- Mouse LandDocumento2 páginasMouse LandAndres HernandezAún no hay calificaciones

- VariacionesDocumento4 páginasVariacionesAndres HernandezAún no hay calificaciones

- Portada Matematicas IiDocumento1 páginaPortada Matematicas IiAndres HernandezAún no hay calificaciones

- Trabajocolaborativo de Matematicas Ii PDFDocumento14 páginasTrabajocolaborativo de Matematicas Ii PDFAndres HernandezAún no hay calificaciones

- Desde Su Campo de FormaciónDocumento2 páginasDesde Su Campo de FormaciónAndres HernandezAún no hay calificaciones

- Mouse LandDocumento2 páginasMouse LandAndres HernandezAún no hay calificaciones

- Analisis RequeridoDocumento30 páginasAnalisis RequeridoAlexander OrtizAún no hay calificaciones

- ContabilidadDocumento1 páginaContabilidadAndres HernandezAún no hay calificaciones

- Carta de Presentacion Contabilidad General-1Documento2 páginasCarta de Presentacion Contabilidad General-1Andres HernandezAún no hay calificaciones

- ContabilidadDocumento1 páginaContabilidadAndres HernandezAún no hay calificaciones

- Carta de Presentacion Contabilidad General-1Documento2 páginasCarta de Presentacion Contabilidad General-1Andres HernandezAún no hay calificaciones

- Desde Su Campo de FormaciónDocumento2 páginasDesde Su Campo de FormaciónAndres HernandezAún no hay calificaciones

- TKCDocumento2 páginasTKCAndres HernandezAún no hay calificaciones

- MatematicasDocumento3 páginasMatematicasALEJANDRA palacioAún no hay calificaciones

- Trabajocolaborativo de Matematicas Ii PDFDocumento14 páginasTrabajocolaborativo de Matematicas Ii PDFAndres HernandezAún no hay calificaciones

- Inventario de Sustancas QuimicasDocumento1 páginaInventario de Sustancas QuimicasAndres HernandezAún no hay calificaciones

- VILAMDocumento1 páginaVILAMAndres HernandezAún no hay calificaciones

- Estadísticas TransmilenioDocumento32 páginasEstadísticas TransmilenioAGROSOLUCIONES JLAún no hay calificaciones

- Vitelco de Colombia S.ADocumento1 páginaVitelco de Colombia S.AAndres HernandezAún no hay calificaciones

- HugcfycvbDocumento1 páginaHugcfycvbAndres HernandezAún no hay calificaciones

- Distribuidora TrevosrDocumento1 páginaDistribuidora TrevosrAndres HernandezAún no hay calificaciones

- Tig TecnigrifosDocumento1 páginaTig TecnigrifosAndres HernandezAún no hay calificaciones

- Laboratorio Aceite Esencial MandarinaDocumento4 páginasLaboratorio Aceite Esencial MandarinaAndres RiveraAún no hay calificaciones

- 5 Pasos Preliminares para El HaccpDocumento13 páginas5 Pasos Preliminares para El HaccpJessica Maria Oros TorrezAún no hay calificaciones

- Guia 9 Vidrios, Quincalleria y AccesoriosDocumento4 páginasGuia 9 Vidrios, Quincalleria y Accesoriosjose antonioAún no hay calificaciones

- Ciencia de Los Materiales Clase 1Documento54 páginasCiencia de Los Materiales Clase 1angela valenzuela silvaAún no hay calificaciones

- Texturas de Rocas ÍgneasDocumento35 páginasTexturas de Rocas ÍgneasIvana SilisqueAún no hay calificaciones

- Autoevaluación Parcial 1 - Modulo IVDocumento42 páginasAutoevaluación Parcial 1 - Modulo IVJessica Alexandra PomaquizaAún no hay calificaciones

- Valores Unitarios 2019Documento14 páginasValores Unitarios 2019brianaraujo37Aún no hay calificaciones

- 1-Formulario Unico Ica 2019 ExcelDocumento46 páginas1-Formulario Unico Ica 2019 ExcelConeAún no hay calificaciones

- Planos ArquitecturaDocumento8 páginasPlanos ArquitecturaALAN RIVERA DIAZAún no hay calificaciones

- Bloques de Tierra Comprimidos Con Suelos Derivados de Cenizas Volcánicas Y Materiales Reciclables: Una Alternativa EcológicaDocumento10 páginasBloques de Tierra Comprimidos Con Suelos Derivados de Cenizas Volcánicas Y Materiales Reciclables: Una Alternativa EcológicaKel GarciaAún no hay calificaciones

- Ficha Tecnica Lana de VidrioDocumento2 páginasFicha Tecnica Lana de Vidriorubencito000Aún no hay calificaciones

- Formulario 2 Primeros 8 ProductosDocumento4 páginasFormulario 2 Primeros 8 ProductosAlejandro RodriguezAún no hay calificaciones

- Victoria UcvDocumento25 páginasVictoria UcvLuz victoria Flores GonzálezAún no hay calificaciones

- Trabajo de CorrosionDocumento9 páginasTrabajo de Corrosionluis romeroAún no hay calificaciones

- Evaluación de Elementos Del LaboratorioDocumento8 páginasEvaluación de Elementos Del Laboratorioarcanghelo3892Aún no hay calificaciones

- Cuantificacion de Conductos Lamina Gal. Americ Sirec MidDocumento13 páginasCuantificacion de Conductos Lamina Gal. Americ Sirec MidOmar PiñaAún no hay calificaciones

- 1.5. 800 Señalización y Seguridad VialDocumento15 páginas1.5. 800 Señalización y Seguridad VialDavid Rodriguez HilarioAún no hay calificaciones

- Prueba de Los MaterialesDocumento5 páginasPrueba de Los MaterialesJacqueline Castro100% (1)

- Miyasato Catalogo Laminas Decorativas PDFDocumento35 páginasMiyasato Catalogo Laminas Decorativas PDFrth14Aún no hay calificaciones

- Odontologia Minimamente Invasiva Niño 2Documento16 páginasOdontologia Minimamente Invasiva Niño 2calepitoAún no hay calificaciones

- Tecnologia Agregados RecicladosDocumento33 páginasTecnologia Agregados RecicladosJose Luis Toro PalmaAún no hay calificaciones

- Laboratorio 1Documento18 páginasLaboratorio 1Leydi Fuentes Argote0% (1)

- Hormigon TranslucidoDocumento10 páginasHormigon TranslucidoHoly Rodriguez VillanuevaAún no hay calificaciones

- PuertillasDocumento10 páginasPuertillasJean RMAún no hay calificaciones

- Perfiles Indalum 2Documento24 páginasPerfiles Indalum 2Juan Carlos Vargas GuzmánAún no hay calificaciones

- Medicion de Masa y Volumenes de LiquidosDocumento7 páginasMedicion de Masa y Volumenes de LiquidosCamila Ch RomeroAún no hay calificaciones

- Ficha Tecnica Vehiculos Blindados PDFDocumento12 páginasFicha Tecnica Vehiculos Blindados PDFargemiro trujilloAún no hay calificaciones

- Repaso Evaluación General de Ciencias Naturales Grado TerceroDocumento7 páginasRepaso Evaluación General de Ciencias Naturales Grado TerceroLauren AlvarezAún no hay calificaciones

- Calidades de Materiales para ReciclajeDocumento17 páginasCalidades de Materiales para ReciclajeMary GaleanoAún no hay calificaciones