Documentos de Académico

Documentos de Profesional

Documentos de Cultura

mtc602 PDF

mtc602 PDF

Cargado por

Robert Núñez del PradoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

mtc602 PDF

mtc602 PDF

Cargado por

Robert Núñez del PradoCopyright:

Formatos disponibles

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

ANALISIS QUIMICO DEL CEMENTO PORTLAND

MTC E 602 - 2000

Este Modo Operativo está basado en las Normas ASTM C 114 y AASHTO T 105, los mismos que se han adaptado al nivel de implementación y a las condiciones

propias de nuestra realidad. Cabe indicar que este Modo Operativo está sujeto a revisión y actualización continua.

Este Modo Operativo no propone los requisitos concernientes a seguridad. Es responsabilidad del Usuario establecer las cláusulas de seguridad y salubridad

correspondientes, y determinar además las obligaciones de su uso e interpretación.

1. OBJETIVO

1.1 Estos métodos indican los procedimientos detallados para el análisis químico de cemento

Portland. El cemento no será rechazado cuando deje de cumplir una especificación química, a menos

que las determinaciones de los elementos constitutivos y las separaciones hechas con anterioridad a

la determinación de cualquier elemento, se hagan enteramente por los métodos de referencia como

se indica en la secciones respectivas.

1.2 Los procedimientos de ensayo aparecen a continuación:

METODOS DE REFERENCIA

Sección

Dióxido de silicio............................................................................... 8

Grupo de hidróxido de amonio ........................................................ 9

Oxido férrico..................................................................................... 10 y 11

Oxido de aluminio ............................................................................ 12

Oxido de calcio ................................................................................ 13

Oxido de magnesio .......................................................................... 14 y 15

Trióxido de azufre ............................................................................ 16

Compuestos sulfurosos.................................................................... .17 a 19

Pérdida de ignición .......................................................................... 21 y 22

Residuo insoluble............................................................................. 28

Oxido de calcio libre ........................................................................ 31 y 32

2. TOMA DE MUESTRAS

2.1 Las muestras de cemento se tomarán y prepararán de acuerdo con el Método para Toma de

Muestras de Cemento Hidráulico.

3. APARATOS

3.1 Balanzas analíticas que cumplan los siguientes requisitos: Capacidad no menor de 100 grs. Los

dos brazos de la balanza serán iguales con una aproximación de 1 en 50.000 para balanzas usadas y

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 1

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

de 1 en 100,000 para balanzas nuevas con una aproximación de 0.0002 grs. y una sensibilidad

recíproca no mayor de 0.0005 grs. por división de la escala para cualquier carga hasta de 100 grs. En

el caso de balanzas de lectura directa, no se aplican estos requisitos, Puede estar provista de

dispositivos de pesada rápida, tal como una cadena de movimiento amortiguado, o jinetillos pesados

que no introduzcan errores mayores de 0.0001 grs. en las lecturas.

3.2 Pesas usadas para las determinaciones químicas de acuerdo con los requisitos especificados por

la National Bureau of Standards para las pesas de la clase "S”. Las pesas (incluyendo el jinetillo)

deberán comprobarse por lo menos una vez al año, con patrones certificados por la entidad nacional

autorizada en lo últimos 5 años. Se ajustarán a las tolerancias dadas en las especificaciones

mencionadas, de acuerdo con su masa aparente determinada por comparación con los patrones de

bronce.

4. MATERIALES

4.1 El agua usada debe ser destilada.

4.2 A menos que se indique otra cosa, todos los reactivos se ajustarán a las especificaciones del

Comité de Reactivos Analíticos de la Sociedad Química del Perú. Cuando no se disponga de tales

especificaciones, se usará el mejor grado disponible. Se pueden usar otros grados, siempre y

cuando el reactivo tenga la suficiente pureza para ser usado sin disminuir la exactitud de la

determinación.

5- CONCENTRACION DE REACTIVOS

5.1 Acidos Concentrados e Hidróxidos de Amonio. Cuando los ácidos y el hidróxido de amonio se

especifican por nombre o solamente por fórmula química, se entenderá que son reactivos

concentrados de las siguientes gravedades específicas o concentraciones.

Acido Acético, HC2 H3 O2.................................................................... 99.5%

Acido Clorhídrico, HCI ....................................................................... 1.18 grav. esp.

Acido Fluorhídrico, HF......................................................................... 48%

Acido NítricoHNO3............................................................................... 1.42 gray. esp.

Acido PerclóricoHCl04.. ............................................................. 70%

Acido FosfóricoH3PO4............................................................. 85%

Acido Sulfúrico,H2SO4 ....................................................................... 1.84 grav. esp.

Hidróxido de Amonio, NH4 OH.......................................................... 0.90 grav. esp.

La gravedad específica o concentración deseadas de cualquier ácido concentrado, se anotarán

siempre que estén especificados.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 2

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

5.2 Las concentraciones de ácidos diluidos e hidróxido de amonio, a menos que estén normalizados,

se especifican como una relación en volumen del reactivo concentrado que ha de agregarse a un

número dado de volúmenes de agua como en el siguiente ejemplo: HC1 ( 1:99) significa que 1

volumen de HC1 concentrado (1.18 grav. esp) está añadido a 99 volúmenes de agua.

5.3 Soluciones Normales. Las concentraciones de solución standard estarán expresados como

normalidades (N) o como equivalentes en gramos por mililitro del componente que se va a

determinar, por ejemplo:

Na2S2O3 0.1N ó K2Cr2O7 (1 ml. = 0.004 g. Fe2O3)

5.4 Soluciones no Standards. Las concentraciones de soluciones no standards disolviendo un peso

dado del reactivo sólido en un disolvente, se especificarán en gramos del reactivo por litro de

solución, y se entenderá que el agua es el disolvente a menos que se especifique otra cosa, por

ejemplo.:

NaOH (10 grs. por lt.) significa 10 grs. de NaOH disueltos en agua y diluidos con agua

hasta 1 litro. En el caso de ciertos reactivos, la concentración se puede especificar como un

porcentaje en peso; ejemplo: etanol (50%) significa una solución que contiene 50 grs. de etanol por

100 grs. de solución.

Otras soluciones se pueden especificar solamente por el nombre, y las concentraciones de tales

soluciones se indican por las instrucciones de su preparación.

6. RECIPIENTES DE LABORATORIO

6.1 Todos los aparatos de vidrio y vasijas usadas en un trabajo analítico, serán seleccionadas

cuidadosamente para que cumplan los requisitos particulares en cada operación. Los frascos, buretas

y pipetas de volumen normal serán de gran precisión.

6.2 Hasta donde sea posible, se recomienda el uso de tipos nuevos de recipientes de vidrio, tales

corno vidrio coloreado para la protección de soluciones contra la luz; vidrios resistentes al álcali y

vidrios con alto contenido de sílice que tienen excepcional resistencia al choque térmico. Sé

recomienda usar recipientes de polietileno para todas aquellas soluciones de álcali y soluciones

"patrones" en donde la presencia de sílice disuelto o álcali del vidrio sea objetable.

7. NUMERO DE DETERMINACIONES QUIMICAS Y DE VARIACIONES

PERMISIBLES:

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 3

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

7.1 El número de muestras que se toman para el análisis químico está indicado en la Sección 5 del

Método para Toma de Muestras de Cemento Hidráulico.

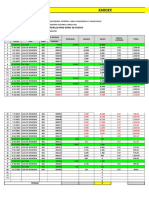

7.2 Las variaciones permisibles en las determinaciones están dadas en el siguiente Cuadro:

CUADRO I - VARIACIONES MAXIMAS PERMISIBLES EN LOS RESULTADOS

COMPONENTE Entre 2 Resultados Entre 2 Entre los valores

extremos de 3 resultados

Dióxido de Silicio, SiO2 0.16 0.24

Oxido de Aluminio Al2 03 0.20 0.30

Oxido Férrico, Fe2 03 0.10 0.15

Oxido de Calcio, Ca0 0.20 0.30

Oxido de Magnesio, Mg0 0.16 0.24

Trióxido de Azufre, SO3 0.10 0.15

Pérdida de Ignición 0.10 0.15

Oxido de Sodio, Na20 0.03 0.05

Oxido de Potasio, K20 0.03 0.05

Residuo Insoluble 0.10 0.15

Oxido de Calcio libre 0.20

7.3 Métodos de Referencia. - Los análisis de referencia, cuando haya controversia, se harán dos

veces y en días diferentes. Si los dos resultados no concuerdan con la variación permisible dada en la

Tabla I, se repetirán hasta que concuerden dos o tres resultados con dicha variación.

Cuando dos o tres resultados estén de acuerdo con la variación permisible, se aceptará el promedio

como el valor correcto. Cuando pueda calcularse un promedio de dos resultados o de tres, entonces

los cálculos se basarán en estos últimos. Con el objeto de comparar los análisis y promedios de los

resultados aceptables, se calcularán los porcentajes con una aproximación de 0.01 ( o 0.001 en el

caso de substancias orgánicas solubles en cloroformo ), aunque algunos de los valores promedios

son de 0.1 corno se indica en los métodos. Cuando se especifica una determinación en blanco, se

hará una con cada análisis individual o con cada grupo de dos o más muestras analizadas el mismo

día para un componente dado.

7.4 Métodos Opcionales. No es necesario un análisis doble ni la determinación en blanco cuando se

usan los métodos opcionales. Sin embargo, cuando se lleva a cabo una determinación en blanco no

es necesario hacerla al mismo tiempo que los ensayos. Cuando se obtienen valores correctos para

aquella, deben indicarse los resultados finales.

7.5 Los pesos de todas las muestras y residuos es anotarán con una aproximación de 0.0001 g.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 4

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

DIOXIDO DE SILICIO (Alternativo)

8. PROCEDIMIENTO

8.1 Colóquense 0.5 grs. de la muestra en un evaporador, preferiblemente de platino, con el objeto de

tener una evaporación rápida; agréguense 10 mls, de agua fría para evitar la formación de terrones y

añádanse de 5 a 10 mls. de HCI, mezclándose hasta completar la solución.

Evapórese la solución totalmente en un baño de vapor. Sin recalentar el residuo, agréguense, de 5 a

10 mls. de HC1 y luego una cantidad igual de agua, o de 10 a 20 mls. de HCI (1:1). Luego cúbrase el

evaporador y déjese reposar durante 10 minutos en un plato o baño caliente. Dilúyase la solución con

un volumen igual de agua caliente, fíltrese inmediatamente y lávese el Sí02 separándolo con agua

caliente.

El lavado del precipitado de SiO2 puede hacerse más efectivo usando HC1 (1:99) caliente y luego

completando el lavado con agua caliente.

8.2 evapórese totalmente el filtrado, y póngase el residuo en un horno durante 1 hora a una

temperatura entre 105 y 110 ºC. Enfríese y añádanse de 10 a 15 mls. de HCI (1:1) y caliéntese en el

plato o en un baño caliente. Dilúyase con un volumen igual de agua, pásese inmediatamente sobre

un papel de filtro nuevo, y lávese el residuo de SiO2, con agua caliente. Reténgase el filtrado y el

lavado para la determinación del grupo del hidróxido de Amonio.

8.3 Colóquense los papeles que contienen los residuos (Parágrafos (a) y (b) ) en un crisol de platino.

Séquense y quémense, primero a baja temperatura hasta que se haya consumido completamente el

carbón del papel de filtro, y finalmente a una temperatura de 1100 a 1200 ºC hasta obtener un peso

constante.

(d) Trátese el SiO2 obtenido, que contiene pequeñas cantidades de impurezas, con 0.5 a 1 ml. de

agua, 2 gotas de H2SO4 (1:1), y alrededor de 10 mls. de HF y evapórese cuidadosamente.

Finalmente, caliéntese el residuo a una temperatura de 1050 a 1100 ºC durante uno o dos minutos,

enfríese y pésese. La diferencia entre este peso y el obtenido previamente representa la cantidad de

SiO2. A esta cantidad de SiO2, añádase la cantidad de SiO2 recuperada del residuo del grupo del

hidróxido de amonio como se indica en la Sección 9 (d) y (e), Añádanse 0.5 grs. de Na2S2O7 o K2S2O7

al crisol y caliéntese sin permitir que llegue el rojo vivo hasta que el residuo de impurezas se disuelva

en la mezcla caliente. Enfríese, disuélvasela masa fundida en agua y agréguesele al filtrado y a los

lavados reservados para la determinación del grupo del hidróxido de amonio.

8.4 Hágase una determinación en blanco, siguiendo el mismo procedimiento y usando las mismas

cantidades de reactivos, y corríjanse los resultados obtenidos.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 5

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

8.5 Calcúlese el porcentaje de SiO2 con una aproximación de 0.1 multiplicando el peso en gramos de

SiO2 por 200, (100 dividido por el peso de muestra usada que es de 0.5 grs).

GRUPO DE HIDROXIDO DE AMONIO

9. PROCEDIMIENTO

9.1 Añádase HCI al filtrado retenido como se indicó en la Sección 8 (a), el cual debe tener un

volumen aproximado de 200 mls., necesario para obtener un volumen total (te 10 a 15 mls. de ácido.

Añádanse unas pocas gotas de indicador rojo de metilo (2 grs. por litro de etanol), y caliéntese hasta

la ebullición. Luego trátese con NH4OH (I:I), gota por gota, hasta que el color de la solución llegue a

ser claramente amarillo y añádase una gota en exceso, Póngase en ebullición la solución que

contiene el precipitado durante 50 o 60 segundos. En caso de que se presente dificultad como

consecuencia del choque entre las partículas durante la ebullición, puede reemplazarse el período de

ebullición por uno de calentamiento en un baño de vapor durante 10 minutos. Déjese sedimentar el

precipitado y fíltrese. Lávese con NH4 NO3 caliente (20 grs. por litro) 2 veces en caso de precipitados

pequeños y 4 veces para precipitados abundantes.

Deben añadirse dos gotas de indicador a la solución de NH4 Cl en el frasco de lavado, seguidas por

gotas de NH4OH (1:1) hasta que el color cambie a amarillo. Si el color se regresa a rojo en cualquier

momento, debido al calentamiento, debe retornarse al amarillo agregándose una gota de NH4OH

(1:1).

Cuando se use un evaporador de platino para la deshidratación del SiO2’ puede reducirse

parcialmente el hierro. En este estado añádanse aproximadamente 3 mls. De agua de bromo

saturada al filtrado y póngase en ebullición para eliminar el exceso de bromo antes de añadir el

indicador, El NH4OH usado para precipitar los hidróxidos debe estar libre de CO2.

9.2 Colóquese a un lado el filtrado y transfiérase el precipitado y papel de filtro al mismo vaso en el

cual se efectuó la primera precipitación. Disuélvase el precipitado en HC1 )1+2) caliente, dilúyase la

solución hasta obtener 100 mls. y vuélvanse a precipitar los hidróxídos como se describe en el

Parágrafo (a). Fíltrese la solución y lávese el precipitado con dos porciones de 10 mls. De NH4 NO3

aliente (20 grs. por Lt.). Combínese el filtrado y el lavado con el filtrado inicial para la determinación

del CaO (Sección 13).

9.3 Colóquese el precipitado en un crisol de platino de peso conocido, caliéntese lentamente hasta

que los papeles se carbonicen y finalmente quémese hasta obtener un peso constante a una

temperatura entre 1050 y 1100 ºC procurando evitar la reducción, y pésese como el grupo del

hidróxido de amonio.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 6

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

9.4 Añádanse 3 grs. de Na 2S2O7 o K2S2O7 al crisol y caliéntese sin permitir que llegue al rojo vivo,

hasta que el residuo se disuelva en la mezcla. Comiéncese el calentamiento cuidadosamente para

evitar que los pirosulfatos obtenidos formen espuma inicialmente, debido al exceso de H2SO4. Evítese

un prolongado calentamiento para que los pirosulfatos fusionados no atenúen el platino. Enfríese,

disuélvase la masa fundida en agua que contenga 2.5 mls. de H2SO4 y evapórese la solución.

Caliéntese hasta que se desprendan vapores, pero evitando una pérdida excesiva de H2SO4, que

hace que la masa al enfriarse se endurezca en lugar de permanecer pastosa. Disuélvase la masa en

agua, y caliéntese durante 15 o 30

minutos sin dejarla hervir, fíltrese y lávese con agua caliente.

9.5 Transfiérase el papel que contiene el residuo a un crisol de platino. Séquese y quémese el papel,

primero a una baja temperatura hasta que se haya consumido completamente el carbón sin

inflamarse, y finalmente a una temperatura entre 1100 y 1200 ºC. Hasta que el peso permanezca

constante. Trátese el SiO2, así obtenido en el crisol con una gota de agua, aproximadamente 5 mls.

de HF y una gota de H2SO4 y evapórese cuidadosamente. Finalmente, caliéntese el crisol a una

temperatura entre 1050 y 1100 ºC. durante 1 o 2 minutos, enfríese y pésese. La diferencia entre este

peso y el obtenido previamente representa la cantidad de Si2 residual. Réstese esta cantidad de la del

grupo de hidróxido de amonio obtenido de acuerdo con el parágrafo (c) y añádase la misma cantidad

de Si2 obtenido de acuerdo con la Sección 8 (d).

9.6 Hágase la determinación en blanco, siguiendo el mismo procedimiento y usando las mismas

cantidades de reactivos y corríjanse los resultados obtenidos en el análisis.

9.7 Calcúlese el porcentaje del grupo de hidróxido de amonio con una aproximación de 0.01,

multiplicando el peso en grs. del grupo de hidróxido de amonio por 200 (100 dividido por el peso de la

muestra usada que es de 0.5 grs.).

OXIDO FERRICO

10. REACTIVOS

10.1 Solución de Cloruro Estañoso.- Disuélvanse 5 grs. de SnCI 2. 2H2O en 10 mls. De HCI y dilúyase

hasta obtener 100 mls. Agréguense fragmentos de estaño granulado y póngase en ebullición hasta

obtener una solución clara. Guárdese la solución en una botella que contenga estaño.

10.2 Sulfonato de Difenilamina de Bario.- Disuélvanse 3 grs. de sulfonato de difenilamína de Bario en

100 mls. de agua.

10.3 Solución Patrón de Dicromato Potásico, (1 ml. = 0.004 grs. Fe2 O3) Disuélvanse 2.457 grs. de

K2Cr2O7 en agua y dilúyanse hasta 1 litro: normalícese comparándolo con un patrón de mineral de

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 7

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

hierro Sibley producido por el National Bureau of Standards como se indicó para la determinación del

Fe2O3 en el cemento. (Sección 11), usando un peso del mineral que dé una titulación con una

variación de 3 mls. de la requerida por la muestra de cemento. Calcúlese el Fe2O3 equivalente a la

solución en gramos por mililitro, multiplicando el peso del hierro en gramos encontrados en la

cantidad de mineral de hierro usado por 1.430 (proporción molecular de Fe2O3 a 2 Fe) y divídase por

el volumen en mililitros de la solución requerida de K2Cr2O7.

El mineral de hierro puede necesitar un calentamiento prolongado en HCI para disolverse

completamente. El cloruro estañoso puede usarse como ayuda en la disolución, tratando la muestra

con 15 mls. de HC1 y calentándolo a una temperatura inferior a la de la ebullición, durante unos 3O

minutos. Agréguese solución de SnCI2, usando una cantidad menor que la necesaria para reducir

todo el hierro. Continúese el calentamiento hasta que el hierro se disuelva totalmente. Se puede

añadir el SnCI2, en pequeñas cantidades durante el calentamiento y si al final (lo dicho calentamiento

se presenta un exceso disuélvase con agua de bromo. Dilúyase la solución a unos 50 mls., caliéntese

hasta la ebullición y procédase como se indica en la Sección 11, comenzando con la decoloración

con SnCI2.

11. PROCEDIMIENTO

11.1 A 1 gr. de la muestra, añádanse 40 mls. de agua fría y, mientras se agita añádanse 10 mls. de

HC1. Si es necesario, caliéntese la solución y pulverícese el cemento con el extremo plano de una

varilla de vidrio. Caliéntese la solución hasta la ebullición y trátesela don la solución de SnCI2,

agregada gota a gota mientras se agita, hasta que la solución se decolore. Añádase una gota en

exceso y enfríese la solución a la temperatura ambiente. Lávese el interior del vaso con agua, y

agréguense 10 mls. de una solución fría saturada de HgCl2. Agítese vigorosamente la solución

durante 1 minuto y agréguense 10 mls. de H3PO4 (1:1) y dos gotas de solución de sulfonato bárico de

difenilamina. Agréguese suficiente agua para que el volumen después de la titulación esté entre 75 y

100 mls. Titúlese con la solución patrón de K2Cr2O7. el punto final se considera como aquel que una

gota ocasiona una coloración púrpura intensa que permanece invariable cuando se le agrega más

solución patrón de K2Cr2O7.

11.2 Cálculos.- Calcúlese el porcentaje de Fe2O3 con una aproximación de 0.01 como sigue:

Fe2O3 por ciento = EV x 100.

Siendo:

E = Fe2O3 equivalente de la solución (de K2Cr2O7 en gramos por mililitro, y

V = Mililitros de la solución de K2Cr2O7 requeridos por la muestra usada.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 8

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

OXIDO DE ALUMINIO

12. PROCEDIMIENTO

12.1 Cálculos.- Calcúlese el porcentaje de Al203 deduciendo los porcentajes de Fe2O3 y P2O5,

determinados de acuerdo con la Sección 11 y con las Secciones 24 y 25 respectivamente, con una

aproximación de 0.01 del porcentaje del grupo del hidróxido de amonio, determinado de acuerdo con

la Sección 9 y con una aproximación de 0.01.

La determinación de P2O5 y su deducción del grupo del hidróxido de amonio se requiere únicamente

cuando una muestra no cumple con las especificaciones. Cuando hay presencia de titanio se

precipitará con Al (OH)3 y Fe (OH)3 en el proceso descrito en la Sección 9 y se considerará como

A12O3. El óxido de aluminio no debe corregirse por el TiO2, a menos que se especifique.

OXIDO DE CALCIO (Alternativo)

13. PROCEDIMIENTO

13.1 Añádase HC1 a los filtrados combinados obtenidos de las precipitaciones del grupo del hidróxido

de amonio (Sección 9) y redúzcase por evaporación hasta un volumen aproximado de 100 mls.

Agréguense, a la solución caliente, 40 mls. de agua de bromo saturada e inmediatamente añádase

NH4OH hasta que la solución sea alcalina.

Hiérvase la solución durante 5 minutos o más, teniendo cuidado de que la solución esté siempre en

estado alcalino. Déjese sedimentar el precipitado, fíltrese y lávese con agua caliente. Agréguese HCI

al filtrado y póngase a ebullición hasta que sea expelido todo el bromuro. Agréguense 5 mls. de HCI,

dilúyase hasta 200 mls. y añádanse unas pocas gotas de indicador rojo de metilo y 30 mls. de

solución caliente de oxalato de amonio (50 grs. por lt.). Caliéntese, la solución a una temperatura de

70 a 80 ºC y añádase NH4OH (1:1) por gotas, mientras se agita, hasta que el color cambie de rojo a

amarillo. Déjese la solución en reposo sin calentarla durante una hora, agitándola. Ocasionalmente

durante los primeros 30 minutos. Fíltrese y lávese con una solución de oxalato de amonio frío (1 gr.

por lt.). Reténgase el filtrado y el lavado.

13.2 Transfiérase el precipitado y el papel de filtro al vaso en que se efectuó la precipitación.

Disuélvase el oxalato en 50 mls. de HC1 (1:4) caliente y destrúyase el papel de filtro. Dilúyase hasta

200 mls. con agua, añádanse unas pocas gotas de indicador rojo de metilo y 20 mls. de solución de

oxalato de amonio, caliéntese la solución casi hasta la ebullición y precipítese el oxalato de calcio

nuevamente, neutralizando la solución ácida con NH4OH como se describe en el parágrafo (a).

Déjese que la solución permanezca de 1 a 2 horas, fíltrese y lávese, Combínese el filtrado con el

obtenido previamente y reténgase para la determinación de Mg0

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág. 9

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

(sección 15).

13.3 Séquese el precipitado en un crisol de platino de peso conocido y cubierto, Carbonícese el papel

sin inflamarlo, quémese el carbón a la temperatura más baja posible y finalmente caliéntese, con el

crisol tapado, en un horno eléctrico o sobre una lámpara secadora a una temperatura de 1100 a 1200

ºC. Enfríese en un desecador y pésese como el CaO. Repítase la ignición hasta obtener un peso

constante.

13.4 Hágase una determinación en blanco, siguiendo el mismo proceso y usando la misma cantidad

de reactivos y de acuerdo con esto corríjanse los resultados obtenidos en el análisis.

13.5 Calcúlese el porcentaje de CaO con una aproximación de 0.1 multiplicando el peso en gramos

de CaO por 200 (100 dividido por el peso de la muestra usada que es de 0.5 grs).

OXIDO DE MAGNESIO

14. REACTIVOS

14.1 Solución de Nitrato de Amonío.- Disuélvanse 100 grs. de NH4NO3 en agua, agréguense 200 mls.

de NH4OH y dilúyanse hasta 1 It.

15. PROCEDIMIENTO

15.1 Agréguese HCI a los filtrados retenidos en la determinación de CaO (Sección 13) y concéntrense

a unos 250 mls. Agréguense a esta solución alrededor de 10 mls. de (NH4)2 HPO4 (250 grs. por It.) y

enfríese la solución colocándola en un vaso de agua helada. Después de enfriada, agréguese NH4OH

gota a gota, mientras se agita constantemente hasta que se forme él fosfato de amonio magnésico

cristalino (5 a 10% del volumen de la solución) y continúe agitándose durante unos minutos. Déjese

un reposo la solución por lo menos durante 8 horas en una atmósfera fría y luego fíltrese.

15.2 Desdóblese el papel de filtro y, usando agua caliente, lávese el precipitado dentro del vaso en

que se efectuó la precipitación. Lávese el papel de filtro con HC1 (1:4) caliente y nuevamente con

agua caliente; si es necesario añádase más HC1 (1:4) caliente para disolver el precipitado. Dilúyase

la solución hasta unos 100 mls. agréguese 1 ml. de (NH4)2 HPO4 (250 grs. por lt.), y luego agréguese

NH4OH gota a gota, mientras se agita constantemente, hasta que el precipitado se forme nuevamente

y el NH4OH se halle en un exceso moderado. Enfríese, déjese reposar alrededor de 2 horas, fíltrese y

lávese con 2 porciones de 10 mls. de solución de NH4OH. Colóquese en un crisol de platino o de

porcelana de peso conocido, carbonícese cuidadosamente el papel y quémese el carbón resultante.

Póngase en ignición el precipitado a una temperatura de 1100 a 1200 ºC hasta un peso constante, sin

permitir que funda el pirofosfato.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

10

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

Si el crisol es vitrificado, la temperatura no debe exceder de los 1125 ºC ya que el vidrio puede

fundirse aproximadamente a 1200 ºC.

15.3 Hágase una determinación en blanco, siguiendo el mismo procedimiento y usando las mismas

cantidades de reactivos y de acuerdo con esto corríjanse los resultados obtenidos en el análisis.

15.4 Calcúlese el porcentaje de MgO con una aproximación de 0.1 como sigue:

MgO, por ciento = W x 72.4

Siendo:

W = Gramos de Mg2P2O7, y

72.4 = Relación molecular de 2MgO a Mg2P2O7 (0.362) dividido por el peso de la muestra usada (0.5

grs.) y multiplicado por 100.

TRlOXIDO DE AZUFRE

16. PROCEDIMIENTO

16.1 A 1 gr. de la muestra agréguense 25 mls. de agua fría y mientras se agita vigorosamente la

mezcla, añádanse 5 mls. de HC1. Si es necesario, caliéntese la solución y pulverícese el material,

con el extremo plano de una varilla de vidrio. Se puede despreciar un residuo carmelito debido a

compuestos de manganeso. Dilúyase la solución a 50 mls. y caliéntese durante 15 minutos a una

temperatura inferior a la ebullición. Fíltrese y lávese el residuo con agua caliente. Dilúyase la solución

hada 250 mls. y caliéntese hasta la ebullición. Agréguese despacio gota a gota desde una pipeta 10

mls. de BaCI2 (100 grs. por It.) caliente y continúese la ebullición hasta que quede bien formado el

precipitado. Caliéntese la solución de 12 a 24 horas a una temperatura inferior a la de la de ebullición.

Si se desea una rápida detorminación, el tiempo de calentamiento puede reducirse a 3 horas como

mínimo.

El resultado puede ser ligeramente bajo. Si el comento se rechaza por no cumplir con las

especificaciones, el tiempo de calentamiento sería de 12 a 24 horas. Téngase cuidado de mantener

eI volumen de la solución entre 225 y 260 mls. agregándole agua cuando sea necesario. Fíltrese el

precipitado, lávese, colóquese el papel y el contenido en un crisol de platino o de porcelana de peso

conocido y carbonícese lentamente y quémese el papel sin inflamarlo. Luego póngase en ignición a

una temperatura entre 800 y 900 ºC, enfríese en un desecador y pésese el BaSO4.

16.2 Hágase una determinación en blanco, siguiendo el mismo proceso y usando las mismas

cantidades de reactivos y de acuerdo con estos corríjanse los resultados obtenidos en el análisis.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

11

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

16.3 Calcúlese el porcentaje de SO3, con una aproximación de 0.1 como sigue:

SO3, por ciento = W x 34.3

Siendo:

W = Gramos de BaSO4, y

34.3 = Relación molecular de SO3 a BaSO4 (0.343) multiplicada por 100.

(d) Procedimiento Opcional.- El filtrado ácido obtenido en la determinación del residuo insoluble

(Sección 28) puede usarse para la determinación de SO3, en lugar de usar una muestra separada.

COMPUESTO SULFUROSO

17. APARATOS

17.1 Gasógeno, Conéctese un matraz de 500 mls. con un embudo de separación y un bulbo de

conexión por medio de un tapón de caucho. Dóblese el tronco del embudo de tal manera que no

Interfiera con el bulbo de conexión, ajustándolo para que la parte mas baja esté cerca del fondo del

matraz y conéctese la abertura del embudo con una fuente de aire comprimido. Conéctese el bulbo

con un tubo de vidrio en forma de L y un tubo recto de vidrio de unos 20 cms. de largo. Introdúzcase

el tubo recto de vidrio en un vaso de precipitado de 400 mls. Con el objeto de ayudar a regular el flujo

del aire puede usarse un frasco de 3 cuellos con un tubo de vidrio en el cuello central colocado entre

la fuente de aire comprimido y el embudo. Si el aire contiene H2S o SO2, puede colocarse en la

botella una solución de acetato de plomo o algún otro absorbente adecuado. El caucho que se use en

los aparatos será puro y de bajo contenido de azufre y debe limpiarse con HCI caliente.

18. REACTIVOS

18.1 Solución de Almidón.- A 100 mls. de agua hirviendo, agréguese una suspensión fría de 1 gr. de

almidón soluble en 5 mls. de agua y enfríese. Agréguese una solución fría de 1 gr. de NaOH en 10

mls. de agua, luego 3 grs. de KI y mézclese bien.

18.2 Solución Patrón de Permanganato de Potasio (0.03N) Prepárese una solución de KMnO4 sobre

la base de 0.94 grs. por litro. La solución no debe pasarse a través de ningún filtro que contenga

materia orgánica. Es muy conveniente sacar la solución limpia por medio de un sífón sin remover el

sedimento en el fondo de la botella. Titúlese la solución comparándola con unos 0.15 grs, de oxalato

de sodio oxidimétrico patrón suministrado por el National Bureau of Standards de acuerdo con las

instrucciones dadas con el oxalato de sodio.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

12

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

18.3 Solución Patrón de Tiosulfato de Sodio ( 0.03N).- Prepárese una solución de Na2S2O3 sobre la

base de 7.4 grs. de Na2S2O3 . 5H2O por litro.

18.4 Solución Patrón de Iodato de Potasio ( 0.03N).- Prepárese una solución de KIO3 y de KI sobre la

base de 1.12 grsa. de KIO3 y 12 grs. de KI por litro. Titúlese la solución de la manera siguiente: A una

solución fría de 1 gr. de KI en 300 mls. de agua y 10 mls. de HC1 en un frasco de 500 mls., añádanse

alrededor de 25 mls. de la solución patrón de KMnO4, agítese la solución suavemente, tápese el

frasco y déjese en reposo durante 5 minutos. Titúlese el. yodo liberado con la solución patrón de

Na2S2O3 hasta que el color casi desaparezca. Agréguense 2 mls. de la solución almidonada,

continúese la titulación hasta que el color azul desaparezca por completo y vuélvase a titular con la

solución patrón de KMnO4 (Parágrafo (b)) hasta que el color azul apenas comience a reaparecer.

Repítase la titulación con la solución de KIO3 que substituye a la de KMnO4. Calcúlese el azufre

equivalente de la solución patrón de KIO3, en gramos por mililitro como sigue:

0.2392 × A × C × G

E=

B×D×F

Siendo:

E = Azufre equivalente de la solución de KIO3 en gramos por mililitro.

A = Gramos de Na2C2O4 usada en la normalización de la solución de KMNO4’

B = Mililitros de la solución de KMnO4 requeridos por A.

C = Mililitros de la solución de KMnO4 usados en la normalización de la solución de KIO3’

D = Mililitros de la solución de Na2S2O3 requerida por C.

F = Mililitros de la solución de,KIO3’ usados en la normalización de la solución de KIO3’.

G = Mililitros de la solución de Na2S2O3 requeridos por F.

Un mililitro de una solución normal de KMnO4 o KIO3 es equivalente a 0.06701 grs. De Na2C2O4 o

0.01603 grs. de azufre. El número 0.2392 se obtiene dividiendo 0.01603 por 0.06701. Las soluciones

de KIO3 y KMnO4 deben normalizarse frecuentemente, pero como la solución de Na2S2O3 es más

estable, la solución de KIO3 puede algunas veces normalizarse comparando solamente la solución de

Na2S2O3 y sin cambiar los últimos valores de A, B, C, y D.

18.5 Solución de Cloruro Stannoso. - A 10 grs. de SnCl2.2H2O agréguense 7 mls. de HC1 (1:1)

caliéntese la mezcla lentamente hasta que se disuelva la sal, enfríese la solución y agréguensele 95

mls. de agua. Esta solución debe prepararse cuando vaya a usarse ya que la sal tiende a hidrolizarse.

18.6 Solución Amoniacal de Sulfato de Zinc - Disuélvanse 50 grs. de ZnSO4.7H2O en 150 mls. de

agua y 350 mls de NH4OH. Fíltrese la solución al cabo de 24 horas de reposo.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

13

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

18.7 Solución Amoniacal de Cloruro de Cadmio..- Disuélvanse 15 grs. De CdCl2.2H2O en 150 mls. de

NH4OH. Fíltrese la solución después de 24 horas de reposo.

19. PROCEDIMIENTO

19.1 Colóquense 15 mls. de la solución amoniacal de ZnSO4 y 285 mls. de agua en el vaso de

precipitados. Póngase 5 grs. de la muestra y 10 mls. de agua en el frasco y agítese con suavidad

para dispersar completamente el cemento. Si el contenido de azufre es mayor de 0.2 o 0.25%, la

muestra puede ser mas pequeña de manera que la titulación con KIO3 no exceda de 25 mls. Este

peso y el siguiente deben hacerse rápidamente para prevenir el asentamiento del cemento.

Conéctese el frasco con el embudo y el bulbo. Agréguense 25 mls, de la solución de SnCl2 a través

del embudo y agítese. Agréguense 100 mls. de HCI (1:3) y repítase el agitamiento manteniendo

tapado el embudo y el tubo de salida. Conéctese al embudo con la fuente de aire comprimido,

destápese y déjese entrar una corriente de aire calentando al mismo tiempo el frasco con su

contenido lentamente hasta la ebullición. Continúese la ebullición suavemente por 5 o 6 minutos,

quítese el calor y continúese el flujo de aire durante 3 o 4 minutos. Desconéctese el tubo de salida y

déjese en la solución para usarlo como agitador. Enfríese la solución hasta 20 o 30 ºC, agréguense 2

mls. de la solución almidonada y 40 mls. de HCI (1:1) titúlese inmediatamente con solución patrón de

KIO3 hasta obtener un color azul persistente. El enfriamiento es importante, ya que el punto límite no

puede distinguirse bien en una solución caliente. Se pierde una parte de NH4OH durante la destilación

y el resto reacciona con el ácido, subiendo la temperatura de la solución unos pocos grados sin definir

el punto límite. Si el contenido de azufre es apreciable pero no se conoce aproximadamente con

anticipación, el resultado puede ser bajo debido a la pérdida de H2S durante una titulación lenta. En

tal caso se debe repetir la determinación haciendo la titulación mas rápido.

En general la solución de ZnSO4 se prefiere a la solución de CdCI2 porque es más soluble en NH4OH

que el CdCl2. La solución CdCl2 puede usarse cuando se note la presencia de compuestos sulfurosos

ya que el CdS amarillo facilita la detección.

19.2 Hágase una determinación en blanco, siguiendo el mismo procedimiento y usando las mismas

cantidades de reactivos y de acuerdo con esto corríjanse los resultados obtenidos en el análisis.

19.3 Calcúlese el porcentaje de azufre corno sigue:

Azufre, por ciento = EV x 20

Siendo:

E = Azufre equivalente de la solución de KIO3 en grs. por mililitro.

V = Mililitros de la solución de KIO3 requerida por la muestra.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

14

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

20 = 100 dividido por e¡ peso de la muestra usada (5 grs.).

Se supone que no hay presencia de sulfitos, tiosulfatos y otros compuestos intermedios entre sulfuros

y sulfatos de lo contrario pueden ocasionar un error en la determinación.

PERDIDA POR IGNICION

20. PROCEDIMIENTO

20.1 Caliéntese 1 gr. de la muestra en un crisol de platino cubierto y de peso conocido con capacidad

de 20 a 25 mls. siguiendo uno de los siguientes métodos:

Método A .- Colóquese el crisol en un orificio de un tablero de asbesto, de manera que unas tres

quintas partes del crisol se proyecten por debajo del tablero, Caliéntese al rojo vivo (900 a 1000 ºC)

hasta obtener un peso constante durante 15 minutos para el período inicial y 5 minutos para todos los

períodos subsiguientes.

Téngase cuidado de limpiar las partículas de asbesto que se puedan adherir al crisol cuando se retire

del tablero. Se puede asegurar una mayor limpieza con menor tiempo de calentamiento, colocando el

crisol en un disco circular de platino en el tablero de asbesto.

Método B.- Colóquese en ignición el crisol y su contenido en un horno (mufla) a una temperatura de

950 ±50 ºC, durante 15 minutos para el período inicial y 5 minutos para el período de comprobación.

20.2 Calcúlese el porcentaje de pérdida por ignición con una aproximación de 0.1 multiplicando la

pérdida en gramos por 100.

OXIDO DE SODIO Y DE POTASIO

21. REACTIVOS

21.1 Solución de Acido Cloroplatínico.- Disuélvanse 5 grs. de H2PtCl6.6H2O en 95 mls. de agua y 3

mls. de HC1.

21.2 Solución Gladding para Lavado.- Disuélvanse 100 grs. de NH4Cl en agua, dilúyanse hasta 500

mls. y agréguese a la solución una cantidad de K2PtCl6 suficiente para hacer una solución saturada

(alrededor de 1 gr). Agítese la mezcla a intervalos frecuentes durante 6 u 8 horas, déjese reposar por

lo menos 12 horas y fíltrese. El residuo puede usarse para la preparación de una nueva solución.

22. PROCEDIMIENTO:

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

15

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

22.1 Pésense 5 grs. de la muestra de cemento finamente pulverizado y mézclese con 1 gr. de NH4CI,

luego tritúrese en un mortero de ágata. Agréguense 4 grs. De CaCO3 a la mezcla y continúese la

trituración hasta que los ingredientes estén bien mezclados. Agréguese una capa de 0.5 cms. de

CaCO3 a un crisol de platino de 40 a 60 mls. de capacidad y colóquese la mezcla anterior en el

mismo crisol y cúbrase con otra capa de CaCO3. Colóquese el crisol en el orificio de un tablero de

asbesto de unos 0.3 cms. de espesor, de manera que el crisol se proyecte aproximadamente 1 cm

por encima del tablero. Tápese el crisol y colóquese sobre éste un crisol de platino que contenga

agua. El objeto del segundo crisol es el de prevenir la pérdida de álcali por volatilización. Este crisol

debe mantenerse lleno de agua durante el período de ignición.

Caliéntese el crisol a baja temperatura inicialmente y gradualmente elévese durante 1 hora hasta

obtener un color rojo. La temperatura debe elevarse lentamente para evitar que los gases blancos de

NH4Cl salgan del crisol. Finalmente póngase en ignición el crisol a una temperatura entre 900 y 1000

ºC durante una hora.

22.2 Lávese el crisol con agua caliente, colóquese dentro de una cápsula que contenga 150 ml de

agua durante 4 horas. Rómpanse los terrones remanentes con una varilla de vidrio. Déjese la mezcla

en reposo durante 1 minuto, déjese sedimentar el residuo y decántese la solución clara a través de un

papel de filtro en un vaso de precipitado grande. Agréguense 30 mls. de agua a la cápsula, hiérvase

la mezcla, déjese sedimentar el residuo y pásese el filtrado claro a través del mismo papel de filtro.

Repítase tres veces más esta adición de agua y decantación.

Finalmente, lávese el residuo. en el papel de filtro, límpiese la cápsula y lávese el residuo con agua

caliente.

22.3 Combínense los filtrados y lavados y concéntrese hasta un volumen de unos 50 mls.

Agréguense 3 o 4 grs. de (NH4)2. CO3 a la solución y póngase en ebullición durante un minuto.

Fíltrese la solución y lávese el residuo 6 veces con (NH4)2.CO3 frío (10 grs. por It.) que contenga

NH4OH. Agréguense 10 mls. de oxalato de amonio (50 grs. por It.) y 2 o 3 mls. de NH4OH al filtrado.

Concéntrese la solución hasta unos 20 mls., fíltrese en un disco y lávese el residuo con agua caliente.

Agréguese 1 ml. De H2SO4 al filtrado y evapórese totalmente.

22.4 Caliéntese el disco cuidadosamente hasta sacar el exceso de H2SO4 y luego auméntese la

temperatura hasta un color rojo tenue. Enfríese el plato, disuélvase el residuo en 50 mls. de agua y

agréguense 2 mls. de oxalato de amonio (50 grs. por lt) y 2 o 3 mls. de NH4OH. Concéntrese la

solución hasta 10 mls., fíltrese en un disco de platino y lávese el residuo con agua caliente. Añádanse

0.5 mls. de H2SO4 al filtrado y evapórese. Póngase en Ignición el residuo, auméntese gradualmente la

temperatura a 600 o 700 ºC, hasta sacar el exceso de H2SO4 y las sales de amonio. Enfríese el disco,

disuélvase el residuo en una pequeña cantidad de agua, evapórese la solución, póngase en ignición

el residuo a una temperatura entre 600 y 700 ºC durante 15 minutos, enfríese en un desecador y

pésese.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

16

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

Disuélvase el residuo en unos 20 mls. de agua, caliéntese y fíltrese la solución. Lávese el papel de

filtro con agua caliente y póngase en el disco. Póngase en ignición cuidadosamente hasta que el

papel se consuma y luego continúese la ignición a una temperatura entre 600 y 700 ºC, durante 10

minutos. Enfríese el plato en un desecador y pésese.La diferencia entre estos dos pesos representa

el peso del álcali como Na2SO4 y K2SO4.

22.5 Agréguense 1 o 2 mls. de HC1 al filtrado en un vaso de vidrio o porcelana y concéntrese hasta

unos 10 mls. A la solución agréguense 6 mls. de la solución de ácido cloroplatínico por cada 0.10 grs.

de sulfatos mezclados y además un exceso de 3 mls. Evapórese la solución en un baño de agua

hasta obtener una masa espesa, sin dejar que se seque. La solución espesa debe solidificarse al

enfriarse. Agréguense 100 mls. de etanol ( 65%) a la solución, mientras se agita vigorosamente y

déjese sedimentar el precipitado de potasio cloroplatinado (K2PtCl) durante 3 horas. Fíltrese el líquido

claro a través de un crisol Gooch tarado que tenga una capa de asbesto o un disco de vidrio con

orificio. Lávese el precipitado 5 veces decantándolo con la solución Gladding, agitando

vigorosamente el precipitado cada vez. Transfiérase totalmente al

crisol con la solución Gladding, y finalmente lávese el crisol y su contenido 6 veces con etanol (85%).

Séquese el crisol a 105 – 110 ºC, por lo menos, durante 3 horas. Enfríese y pésese. La diferencia

entre estos 2 pesos representa el peso de K2O como K2PtCl6.

22.6 Hágase una determinación en blanco, siguiendo el mismo procedimiento y usando las mismas

cantidades de reactivos, y de acuerdo con esto corríjanse los resultados obtenidos en el análisis.

22.7 Calcúlense los porcentajes de Na2O y K2O con una aproximación de 0.01 como sigue:

Na2O, por ciento = (W1 - 0.3584 W2 ) 8.728

K2O, por ciento = 3.874 W 2

Siendo:

W1 = Gramos de Na2SO4+ K2SO4

W2 = Gramos de K2PtCl6

0.3584 = Relación molecular de K2SO4 a K2PtCl6

8.728 = Relación molecular de Na2O a Na2SO4 (0.4364) dividido por el peso de muestra usada (5grs)

y multiplicado por 100.

3.874 = Relación molecular de K2O a K2PtCl6 (0.1937) dividido por el peso de muestra usada (5 grs.)

y multiplicado por 100.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

17

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

RESIDUO INSOLUBLE

23. PROCEDIMIENTO

23.1 A 1 gr. de la muestra añádanse 10 mls. de agua fría y mientras se agita vigorosamente

agréguense 5 mls. de HC1. Si es necesario, caliéntese la solución suavemente y muélase el material

con el extremo plano de una varilla de vidrio hasta que el cemento se descomponga completamente.

Dilúyase la solución hasta 50 mls. Y caliéntese durante 16 minutos a una temperatura inferior a la de

ebullición. Fíltrese el residuo, lávese 6 veces con agua caliente y caliéntese el papel de filtro y su

contenido en 100 mls. de NaOH (10 grs. por lts.); la solución se mantendrá a una temperatura inferior

a la de ebullición durante 15 minutos. Usando rojo de metilo como indicador, agréguese HC1 a la

solución hasta que está ácida y luego un exceso de 4 o 5 gotas. Fíltrese y lávese el residuo 12 a 15

veces con NH4NO3 (20 grs. por Its.). Póngase en ignición en un crisol tarado a una temperatura de

900 a 1000 ºC, enfríese en un desecador y pásese.

Sí va a determinarse el trióxido de azufre por medio del turbidímetro (Sección 44), se permite

determinar el residuo insoluble sobre una muestra de 0.5 grs. En este caso, el porcentaje de residuo

insoluble se deberá calcular con una aproximación de 0.01 multiplicando el peso de residuo obtenido

por 200. Sin embargo, no deberá rechazarse el cemento al no cumplir las especificaciones a menos

que haya sido usado 1 gr. De muestra.. Si una mezcla de Cementó Portland contiene una apreciable

cantidad de óxido mangánico, puede haber compuestos carmelitos de manganeso los cuales se

disuelven lentamente en HCI frío diluido pero lo hace rápidamente en HCI caliente con la fuerza

especificada. En todos los casos, dilúyase la solución tan pronto como se complete la

descomposición.

23.2 Hágase una determinación en blanco siguiendo el mismo procedimiento y usando las misma

cantidades de reactivos, y de acuerdo con esto corríjanse los resultados obtenidos en el análisis. .

23.3 Calcúlese el porcentaje de residuo insoluble con una aproximación de 0.01 multiplicando el

aumento en peso en gramos por 100.

OXIDO DE CALCIO LIBRE EN EL CEMENTO PORTLAND Y EN EL CLINQUER

24. REACTIVOS

24.1 Indicador de Fenolftaleína.- Disuélvase 1 gr. de fenolftaleína en 100 mls. De etanol absoluto y

neutralícese la solución con NaOH disuelto en etanol absoluto.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

18

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

24.2 Solvente Etanol -Glicerol.- Prepárese una solución de una parte por volumen de glicerol y 5

partes en volumen de etanol absoluto. A cada litro de esta solución añádanse 2 mls. del indicador. El

solvente debe ser ligeramente alcalino al indicador. Si el solvente es incoloro, agréguese una solución

diluida de NaOH en etanol absoluto hasta que aparezca un ligero color rosado. Si el color inicial es el

rosado, decolórese con solución patrón de acetato de amonio (parágrafo (c) ) y añádase la solución

de NaOH hasta que aparezca un ligero color rosado. Caliéntense 60 mls. del solvente hasta la

ebullición. Si persiste el color rosado, agréguense unas pocas gotas de la solución patrón de acetato

de amonio (0.02 mls., equivalente a 0.0001 gr. de CaO) al solvente caliente. Si el color rosado no

desaparece, el solvente contiene demasiado. álcali, el cual debe reducirse. El solvente, si se deja en

reposo un tiempo considerable, puede llegar a ser ligeramente ácido y deberá comprobarse si es

necesario.

El glicerol debe cumplir los requisitos para glicerol del Comité de Reactivos Analíticos de la Sociedad

Química Americana. El contenido de agua no debe exceder de un 5%. El ensayo debe hacerse con

un picnómetro a 25 ºC y la gravedad específica a 25/25 ºC no debe ser menor de 1.249. El etanol

absoluto puede reemplazarse por etanol ahidro desnaturalizado de acuerdo con la fórmula No. 3a o

2b de la U.S. Bureau of Internal Revenue.

Aunque el solvente es exactamente neutro en el punto de ebullición, es difícil prepararlo debido a que

el punto límite no está bien definido y hay peligro de agregar demasiado acetato de amonio. El error

debido a la poca alcalinidad no es mayor de 0.01% en una determinación de CaO libre y puede

despreciarse. El glicerol y el etanol son altamente higroscópicos. Por lo tanto debe evitarse

exponerlos al aire. Para tal fin pueden utilizarse botellas con un sifón de salida en el fondo y

protegidos con tubos que contengan una mezcla de cal sodada. Los condensadores también pueden

acondicionarse con tales tubos en la parte superior.

24.3 Solución Patrón de Acetato de Amonio (1 ml. = 0.005 grs. de CaO) Prepárese una solución

patrón de acetato de amonio en etanol absoluto de la manera siguiente. Disuélvanse 16 grs. do

acetato de amonio cristalino en 1 litro de etanol. Titúlese esta solución con CaO fresco preparado por

la calcinación de carbonato de calcio puro o de oxalato de calcio en un crisol de platino a una

temperatura de 900 a 1000 ºC. Cuando el CaO calcinado haya sido enfriado en un desecador,

háganse las siguientes operaciones:

Pulverícese en un mortero de ágata, pésense 0.05 a 0.06 grs. en un Erlenmeyer seco de 200 a 250

mls. y añádanse 60 mls. del solvente etanol glicerol al frasco. Dispérsese el CaO en la solución

agitando el frasco y fíjese un condensador de reflujo. Hiérvase la mezcla cuidadosamente para evitar

la producción de espuma o una evaporación excesiva. Luego sáquese el condensador e

inmediatamente titúlese la solución, mientras esté cerca del punto de ebullición, con la solución

patrón de acetato de amonio. Colóquese nuevamente el condensador y póngase en ebullición la

solución. Repítanse las titulaciones periódicamente. En general los intervalos pueden ser de 20

minutos, pero dependerán principalmente de la rapidez con que se disuelva el CaO. Pueden ser de 5

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

19

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

o 10 minutos al comienzo y luego aumentarse a 30 minutos o 1 hora al final. Si la solución contiene

una gran cantidad de CaO disuelto y el período de ebullición es largo pueden formarse cristales que

se disuelven lentamente y aumentan el tiempo requerido para terminar la titulación. Agítese el frasco

frecuentemente entre titulaciones para acortar el tiempo de ebullición. La titulación es completa

cuando no aparece color en la solución durante 1 hora de ebullición continua.

Calcúlese el CaO equivalente de la solución de acetato de amonio en gramos por mililitro dividiendo

el peso de CaO usado por el volumen de solución. El punto límite será diferente para una solución fría

que para una solución caliente, especialmente cuando hay presencia de una gran cantidad de acetato

de calcio. La titulación siempre debe llevarse a cabo mientras la solución está hirviendo. Si el punto

límite está determinado exactamente, la solución se volverá rosada al enfriarse y esto sirve como

evidencia. El acetato de amonio se obtiene generalmente en condición húmeda y debe secarse tanto

como sea posible antes de usarlo colocándolo sobre un desecador durante dos o más semanas.

Algunas veces el Ca O puro puede formar terrones en el fondo del frasco, especialmente si el glicerol

es anhidro. Este problema se puede evitar poniendo unos pocos gramos de arena de cuarzo, limpia y

seca, en el frasco antes de colocar el CaO y el solvente.

Puede usarse un tubo de vidrio de unos 6 mm. de diámetro y 50.a 100 cm. De longitud como

condensador pero no se recomienda uno más pequeño debido a la pérdida del alcohol por

evaporación. En tal caso es necesario añadir etanol neutralizado de vez en cuando para mantenerla

misma proporción de glicerol a etanol. Si la proporción llega a ser mayor de 1 a 3, puede tener lugar

una descomposición parcial del cemento. En vez de un frasco ordinario, tubería plana y un corcho,

puede usarse un frasco con un tapón de vidrio esmerilado y un condensador con una unión cónica.

Un condensador enfriado por agua es el más aconsejable y puede ser de longitud mínima de 1 pié.

También puede ocurrir alguna pérdida de alcohol por goteo del condensador durante las titulaciones y

debe compensarse por la adición de etanol neutralizado.

25. PROCEDIMIENTO

25.1 Pésese 1 gr. de clínker básico fino o cemento en un frasco, añádanse 60 mis. del solvente y

procédase como en la titulación de la solución de acetato de amonio (Sección 31 (c)). Se considera

que el punto límite se logra cuando el contenido de CaO libre en la muestra no aumenta en más del

0.05% durante las últimas 2 horas de ebullición.

El método está especialmente destinado para clinker fresco. Como el método no hace 4diferencia

entre el CaO libre y el Ca (OH)2. libre, cualquier Ca (OH)2 libre que pueda estar presente será incluido

en la determinación y calculado como CaO libre. El método se puede aplicar a cemento o clinker

viejo, pero debe tenerse presente la posibilidad de la presencia de Ca(OH)2 libre. La muestra debe

ser lo suficientemente fina para que pasenvot lentamente a través de un tamiz # 200. Si no es así,

tómense 1.2 gr. de la muestra y pásense a través de un tamiz # 200. Pulverícese el residuo en un

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

20

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

mortero de ágata hasta que sea lo suficientemente fino para que pase por el tamiz. Mézclense

cuidadosamente los residuos, tritúrese en el mortero de ágata durante 2 0 3 minutos y tómese un

gramo para la determinación de CaO libre. Evítese poner la muestra al aire. Si la muestra es lo

suficientemente fina para que pase completamente por el tamiz, pulverícese como anteriormente se

hizo, antes de pesar un gramo para la determinación.

No debe agregarse exceso de acetato de amonío debido a que puede reaccionar con aluminato de

calcio y con los silicatos. SI los intervalos entre titulaciones son muy largos y los reactivos se

evaporan en la boquilla, se pueden descartar unas pocas gotas antes de cada titulación y contarse

para convertirlas en mililitros. Se aconseja dejar que la solución sea ligeramente rosada después de

las primeras titulaciones. El frasco no debe agitarse fuertemente mientras que se desconecta del

condensador porque el solvente, si está recalentado, puede hervir expeliendo vapor del alcohol y

absorbiendo aire. Un buen procedimiento consiste en llevar la solución y la muestra rápidamente a

ebullición en un mechero bunsen antes de colocar el frasco sobre un plato caliente y conectarlo con el

condensador. Si hay una tendencia a formar burbujas, se puede reducir agregando glóbulos de vidrio

o arena de cuarzo pura al frasco o colocando una capa delgada de asbesto entre el frasco y la placa

caliente.

Si en las titulaciones finales hay duda con respecto al punto límite exacto, agréguese una gota del

indicador al líquido y obsérvese cuidadosamente el punto donde el indicador cae. Si no aparece

ningún color, el punto límite se habrá alcanzado. Los contenidos del frasco pueden compararse con

contenidos similares en otro frasco que contenga un exceso de acetato de amonio. Si se desea dejar

la determinación incompleta, quítese el frasco, agréguese acetato de amonio suficiente para

decolorar el color rosado y tápese. Cuando se continúa la determinación, hiérvase la mezcla antes de

repetir las titulaciones.

25.2 Calcúlese el porcentaje de CaO libre con una aproximación de 0.1 como sigue:

CaO libre, por ciento = EV x 100.

Siendo:

E = CaO equivalente a la solución de acetato de. amonio en gramos por mililitro.

Y = Mililitro de la solución de acetato de amonio usado por la muestra.

METODO REFERENCIAL

DETERMINACION QUIMICA

26.0. DIOXIDO DE SILICIO (Método de Ensayo de Referencia)

26.1.Selección del Método de Ensayo - Para otros cemento que el Portland y para el cuál el residuo

insoluble está de acuerdo con la sección 5 de estos métodos de ensayo. Para Cementos Portland y

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

21

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

otros cementos que tienen un residuo insoluble menor que 1%, proceder según con 6.2. Para

cemento que tienen un residuo insoluble mayor que 1% proceder según con 6.3.

26.2.Dióxido de Silicio en Cementos Portland y Cementos con Bajo Residuo Insoluble:

26.2.1. Resúmen del Método de Ensayo – En este Método de Ensayo el dióxido de silicio (SiO2) es

determinado gravimétricamente. Cloruro de Amonio es añadido y la solución no es evaporada a

sequedad. Este método de ensayo fue desarrollado originalmente para cementos hidraúlicos que son

descompuestos casi completamente por ácido clorhídrico y no deben ser usados por cementos

hidraúlicos que contienen una gran cantidad de material ácido insoluble y requiere una fusión

preliminar con carbonato de sodio. Para tales cementos, ó si se prescribe en la especificación

estándar para el cemento que está siendo analizado, el procedimiento más largo de 6.3 debe ser

usado.

26.2.2. Reactivos – Cloruro de Amonio (NH4Cl).

26.2.3. Procedimiento:

26.2.3.1.Mezclar cabalmente 0.5g de la muestra y cerca de 0.5g de NH4Cl en un vaso de precipitado

de 50-mL, cubrir el vaso de precipitado con una luna de vidrio, y añadir cautamente 5 mL de HCl,

dejar que el ácido caiga por el pico del vaso de precipitado. Después de la acción química cesa,

levantar la cubierta, añadir una ó dos gotas de HNO3, agitar la mezcla con una varilla de vidrio,

reemplazar la cubierta, y fijar el vaso de precipitado en un baño por 30 min (Nota 14). Durante este

período de digestión, agitar el contenido ocasionalmente y romper algún terron remanente para

facilitar la completa descomposición del cemento. Fijar un papel de filtro de textura media a un

embudo, transferir la masa como gelatina del ácido silicico al filtrador tan completamente como sea

posible sin dilución y dejar la solución drenar. Limpiar el vaso de precipitado con un policía y lavar el

vaso de precipitado y policía con HCl caliente (1+99). Lavar el filtro dos ó tres veces con HCl caliente

(1+99) y luego con 10 ó 12 pequeñas porciones de agua caliente, dejando que cada porción drene

completamente. Reservar el filtrado y lavado para la determinación del grupo del hidróxido de amonio

(Nota 15).

Nota 14 - Una planta caliente puede ser usado en lugar de un baño de vapor si el

calentamiento es regulado como aproximado a un baño de vapor.

Bajo condiciones donde el agua hierve a una temperatura más baja que al nivel del mar: tal como a

una elevación mayor, 30min. pueden ser no suficientes para cubrir todo el silica. En tales casos,

incrementar el período de digestión necesario para completar la recuperación de la sílice. El tiempo

no debe exceder de 60min.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

22

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

Nota 15 – Determinar el grupo del hidróxido de amonio según con el procedimiento descrito en

7.1 a 7.3

26.2.3.2 Transferir el papel de filtro y el residuo a un crisol de platino pesado, seco y enrojecido,

primero lentamente hasta que el carbón del papel está consumido completamente sin inflamación, y

finalmente a 1100 a 1200°C por una hora, enfriar en un desecador y pesar. Calcina a peso

constante. Tratar el SiO2 asi obtenido, el cuál contiene pequeñas cantidades de impurezas, en el

crisol con 1 ó 2 mL de agua, 2 gotas de H2SO4 (1+1), y cerca de 10 mL de HF, y evaporar

cuidadosamente a sequedad. Finalmente calentar el pequeño residuo de 1050 a 1100°C por 5min.

enfriar en un desecador, y pesar de SiO2. Considerar el residuo remanente después de la

volatización del SiO2 como una combinación de óxidos de aluminio y fierro y añadir ello al resultado

obtenido en la determinación del grupo de hidróxido de amonio.

26.2.3.3 Si el residuo de HF excede 0.0020g, la determinación de sílice debe ser repetida, los pasos

deben ser tomados para asegurar una completa descomposición de la muestra antes de que una

separación de sílice es ensayado, y el balance de los análisis (Grupo del hidróxido de amonio, CaO, y

MgO) determinados sobre el nuevo filtrado de sílice provee la nueva determinación que tiene un

residuo de HF de 0.002g ó menos excepto como se provee en 26.2.3.4. y 26.2.3.5.

26.2.3.4 Si dos ó tres determinaciones repetidas de una muestra de cemento Portland

consecuentemente muestran residuos de HF mayores que 0.002g, esto es una evidencia de que la

contaminación ha ocurrido en el muestreo ó el cemento no ha sido quemado apropiadamente durante

la fabricación. En tal caso no fundir el residuo grande de large HF. Mientras se reporta el valor

obtenido del residuo de HF. No calentar el grupo del hidróxido de sodio en el crisol conteniendo este

residuo irregularmente grande de HF.

26.2.3.5 En el análisis de otros cementos que no sean portland, no puede ser siempre posible

obtener residuos de HF debajo de 0.002g. En tales casos, añadir 0.5g de pirosulfato de sodio y

magnesio (Na2S2O7 ó K2S2O7) en el crisol y calentar debajo del calor rojo hasta que un pequeño

residuo de impurezas es disuelto en el fundido (Nota 16). Enfriar, disolver la masa fundida en agua, y

añadir a ello el filtrado y lavados reservados para la determinación del grupo del hidróxido de amonio.

Nota 16 – Un suministro de pirosulfato no salpicado puede ser preparado por calentamiento de

algún pirosulfato en un vaso de platino debajo del calentamiento rojo hasta que el espumado y

la salpicadura ces, enfriando y chancando la masa fundida.

26.2.3.6.Blanco – Hacer una determinación en blanco, siguiendo el mismo procedimiento y usando la

misma cantidad de reactivo, y corregir los resultados obtenidos conforme al análisis.

26.2.4. Cálculos - Calcular el porcentaje de SiO2 lo más cercano a 0.1 multiplicando el peso en

gramos de SiO2 por 200 (100 dividido por el peso de la muestra usada (0.5g)).

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

23

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

26.3.Dióxido de Silicio en Cementos con Residuo Insoluble mayor que 1%.

26.3.1. Resumen del Método de Ensayo - Este método de ensayo está basado en la fusión del

carbonato de sodio seguido por una doble evaporación a sequedad de la solución de ácido clorhídrico

del producto de fusión para convertir el dióxido de silicio (SiO2) a la forma insoluble. La solución es

filtrada y el residuo de silicio insoluble es calcinado y pesado. El dióxido de silicio es volatilizado por

ácido fluorhídrico y la pérdida de peso es reportado como SiO2 puro.

26.3.2. Procedimiento:

26.3.2.1.Pesar una cantidad de muestra calcinada equivalente a 0.5g de muestra como se recibe

calculada como sigue:

W = (0.5(100.00 – I))/100

Donde:

W = Peso de muestra calcinada, g, y

I = Pérdida por ignición, %.

El material calcinado de la determinación de la pérdida por ignición puede ser usado para la muestra.

Mezclar cabalmente la muestra con 4 a 6g de Na2CO3 por chancado en un mortero de agata. Ubicar

una capa delgada de Na2CO3 en la base de un crisol de platino de 20 a 30ml de capacidad, añadir la

mezcla de cemento-Na2CO3, y cubrir la mezcla con una capa delgada de Na2CO3. Ubicar el crisol

cubierto sobre una flama moderadamente baja é incrementar la flama gradualmente a un máximo

(aproximadamente 1100°C) y mantener esta temperatura hasta que la masa esté quieta (cerca de

45min.). Remover el quemador, colocar aparte la cubierta del crisol, coger el crisol con pinzas y

lentamente rotar el crisol tal que el contenido fundido se esparsa sobre los lados y se solidifique como

una capa delgada en el interior. Mojar la parte externa del crisol y colocar el crisol en una cacerola de

300mL con cerca de la tercera parte llena de agua. Calentar la cacerola y agitar hasta que el

bizcocho en el crisol se desintegre y pueda ser removido fácilmente. Por medio de una varilla de

vidrio levantar el crisol fuera del líquido, lavando ello cabalmente con agua, lavar la cubierta y el crisol

con HCl (1+3); luego añadir los lavados a la cacerola. Muy lentamente y cuidadosamente añadir

20mL de HCl (G.E. 1.19) en la cacerola cubierta. Remover la cubierta y lavar. Si algunas partículas

arenosas están presentes, la fusión es incompleta y el ensayo debe ser repetida, usando una nueva

muestra. Cuidado: Los pasos siguientes del método de ensayo deben ser seguidos exactamente

para la exactitud de los resultados.

26.3.2.2 Evaporar la solución a sequedad en un baño de vapor (no existe más tiempo una apariencia

gelatinosa). Sin calentamiento el residuo algo mayor, tratarlo con 5 a 10 mL de HCl, esperar al

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

24

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

menos 2min. y luego añadir igual cantidad de agua. Cubrir el disco y digerir por 10min. en el baño de

vapor ó en un plato caliente. Diluir la solución con igual volumen de agua caliente, inmediatamente

filtrar a través de papel de textura media y lavar el SiO2 separado cabalmente con HCl (1+99)

caliente, luego con agua caliente. Reservar el residuo.

26.3.2.3.Evaporar nuevamente el filtrado a sequedad, y cocer el residuo en un horno por 1 h entre

105 a 110°C. Enfriar, añadir 10 a 15mL de HCl (1+1), y digerir en un baño de vapor ó en un plato

caliente por 10min. Diluir con igual volumen de agua, filtrar inmediatamente en un papel de filtro

fresco, y lavar los pequeños residuos de SiO2 cabalmente como se describe en 26.3.2.2. Agitar el

filtrado y lavados y reservar para la determinación del grupo del hidróxido de amonio según con 7.1 a

7.3.

26.3.2.4.Continuar la determinación de dióxido de sílice según con 26.2.3.2.

27.0. GRUPO DE HIDROXIDO DE AMONIO (Método de Ensayo de Referencia)

27.1 Resumen del Método de Ensayo – En este método de ensayo Aluminio, Fierro, Titanio, y fósforo

son precipitados del filtrado, después de que el SiO2 ha sido removido, por medio del hidróxido de

amonio. Con cuidado, poco si algo de manganeso precipitara. El precipitado es calcinado y pesado

como óxidos.

27.2. Procedimiento:

27.2.1. El filtrado reservado según con 26.2.3.1. (Nota 17) el cual debe tener un volumen de

aproximadamente 200mL, añadir HCl si es necesario para asegurar un total de 10 a 15mL de ácido.

Añadir unas gotas de indicador rojo de metilo y calentar a ebullición. Luego tratar con NH4OH (1+1)

(Nota 18), gota a gota hasta que el color de la solución llegue a ser nitidamente amarilla, y añadir una

gota en exceso (Nota 19). Calentar la solución conteniendo el precipitado a ebullición y ebullir por 50

a 60 segundos. En caso de dificultades de burbujeo se experimenten mientras se ebulla la solución

amoniacal, un período de digestión de 10min. en un baño de vapor, ó en una plancha caliente, puede

ser sustituído para el período de ebullición de 50 a 60s. Dejar que el precipitado asiente (no más de

5min) y filtrar usando papel de textura media (Nota 20). Lavar, con Nitrato de Amonio caliente

(NH4NO3, 20g/L) (Nota 21), un par de lavados para un precipitado pequeño y cuatro lavados para uno

grande.

Nota 17 – Si una cápsula de evaporación de platino ha sido usado para la deshidratación de

SiO2, el fierro puede haber sido parcialmente reducido. En esta etapa añadir cerca de 3mL de

agua de bromo saturado al filtrado y hervir el filtrado para eliminar el exceso de bromo antes de

añadir el indicador rojo de metilo. Si dificultad de burbujeo es experimentado durante la

ebullición, la siguiente técnica alternativa puede ser de ayuda: (1) un trozo de papel de filtro,

2

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

25

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

aproximadamente de 1cm2 de área, ubicado en la base del vaso de precipitado sujetado por

una varilla de vidrio que ayuda a mantenerlo en la base resuelve esta dificultad, y (2) el uso de

un vaso de precipitado de 400mL sujetado dentro de una copa de aluminio fundido se ha

encontrado también que es efectivo.

Nota 18 – El NH4OH usado para precipitar los hidróxidos deben estar libres de contaminación

con Dióxido de Carbono (CO2).

Nota 19 – Usualmente toma 1 gota de NH4OH (1+1) para cambiar el color de la solución de rojo

a naranja y otra gota para cambiar el color de naranja a amarillo. Si se desea, la adición del

indicador puede ser retaradada hasta que el hidróxido férrico (Fe(OH3)) es precipitado sin que

el (Al(OH)3) haya precipitado completamente. En tal caso, el cambio de color puede ser mejor

observado. Sin embargo, si el contenido de Fe2O3 es inusualmente grande, puede ser

necesario ocasionalmente dejar que el precipitado asiente ligeramente tal que el color del

líquido sobrenadante pueda ser observado. Si el color decolora durante la precipitación, añadir

más del indicador. La observación del color cuando una gota del indicador golpea la solución

puede ser una ayuda en el control de la acidez. La ebullición no debe ser prolongada tal que el

color puede revertir y el precipitado puede ser dificil de retener en el filtro. La solución debe ser

distinta de amarillo cuando esta listo para filtrar. Si ello no es asi, restaurar el color amarillo con

más NH4OH (1+1) ó repetir la precipitación

.

Nota 20 – Para evitar el secado del precipitado con la resultante de la filtración lenta,

canalizado ó pobre lavado, el papel de filtro debe ser guardado durante la filtración y debe ser

lavado sin demora.

Nota 21 – Dos gotas de solución de indicador rojo de metilo debe ser añadido a la solución de

NH4NO3 en la botella lavadora seguido por la adición de unas gotas de NH4OH (1+1) hasta que

el color cambie exactamente a amarillo. Si el color se revierte a rojo en algún momento debido

al calentamiento, ello debe ser retornado a amarillo por adición de una gota de NH4OH (1+1).

27.2.2. Fijar aparte el filtrado y transferir el precipitado y el papel de filtro a algún vaso de precipitado

en el cual la primera precipitación fue llevada a cabo. Disolver el precipitado con HCl (1+2) caliente.

Agitar cabalmente, macerar el papel de filtro y entonces diluir la solución a cerca de 100mL.

Reprecipitar los hidróxidos como se describe en 27.2.1. Sin la dificultad de ebullición violenta es

experimentado mientras ebulle la solución acido que contiene el papel de filtro, ello debe ser obviado

por la dilución en caliente 1+2 de la mezcla de óxido con 100mL de agua en ebullición y asi eliminar la

necesidad de hervir. Filtrar la solución y lavar el precipitado con porciones de 10mL de solución

caliente de NH4NO3 (20g/L) (Nota 21). Combinar el filtrado y lavado con los filtrados separados y

reservar para la determinación de CaO según con 13.3.1.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

26

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

27.2.3. Ubicar el precipitado en un crisol de platino pesado, calentar lentamente hasta que el papel

carbonize, y finalmente calcinar a peso constante entre 1050 a 1100°C teniendo cuidado de prevenir

la reducción, y pesar como el grupo del hidróxido de amonio.

27.2.4. Blanco – Hacer una determinación en blanco, siguiendo el mismo procedimiento y usando la

misma cantidad de reactivo, y corregir los resultados obtenidos de acuerdo a los análisis.

27.3. Cálculos – Calcular el porcentaje del grupo de hidróxido de amonio lo más cercano a 0.01 por

multiplicación del peso en gramos del grupo de hidróxido de amonio por 200 (100 dividido por el peso

de la muestra usada (0.5)).

28.0. OXIDO DE FIERRO (Método de Ensayo de Referencia)

28.1. Resumen del Método de Ensayo – En este método de ensayo, el Fe2O3 contenido del cemento

es determinado en una porción separada de cemento por reducción del fierro al estado ferroso con

cloruro de estaño (SnCl2) y titulación con una solución estándar de dicromato de potasio (K2Cr2O7).

Esta determinación no es afectada por la presencia de Titanio ó Vanadio en el cemento.

28.2. Reactivos:

28.2.1. Solución Indicadora de Sulfonato Difenilamina de Bario – Disolver 0.3g de Sulfonato

Difenilamina de Bario en 100mL de Agua.

28.2.2. Solución Estándar de Dicromato de Potasio (1mL = 0.004g Fe2O3) – pulverizar y secar el

estándar primario de dicromato de potasio (K2Cr2O7) reactivo, entre 180 a 200°C a peso constante.

Pesar exactamente una cantidad de reactivo seco igual a 2.45700g por el número de litros de

solución a ser preparada. Disolver en agua y diluir exactamente al volumen requerido en un frasco

volumétrico del tamaño apropiado. Esta solución es un estándar primario y no requiere una

standarización adicional.

Nota 22 – Donde grandes cantidades de solución estándar son requeridas, puede ser deseable

para ciertos laboratorios usar lso standares primarios de dicromato de potasio para la mayoría

de determinaciones. Tal material puede ser usado teniendo en cuenta que la primera solución

fabricada del recipiente esta chequeada, como sigue: Usando una solución estándar

certificada, preparada como se describe en 28.2.2, analizada en duplicado, las muestras de

patrón certificado de cemento (ver Noata 1), para el procedimiento dado en 28.3.1.2. y 28.3.1.4.

Repetir usando una solución similar preparada de la solución de dicromato standar primario

comercial. El porcentaje promedio de Fe2O3 encontrado por cada método no debe diferir por

más de 0.06%.

ICG – Instituto de la Construcción y Gerencia MTC E 602 – 2000 / Pág.

27

MANUAL DE ENSAYO DE MATERIALES (EM 2000)

28.2.3. Solución de Cloruro de Estaño – Disolver 5g de Cloruro de Estaño (SnCl22H2O) en 10mL de

HCl y diluir a 100mL. Añadir un pedacito de estaño granulado libre de fierro y hervir hasta que la

solución es clara. Guardar la solución en un gotero conteniendo estaño metálico.

28.3. Procedimiento – Para cementos que no sean portland y para los cuales el residuo insoluble

es desconocido, determinar el residuo insoluble según la sección apropiada de este método de

ensayo. Cuando el residuo insoluble es conocido, proceder según con 28.3.1. ó 28.3.2. como es

apropiado para el cemento que está siendo analizado.