Documentos de Académico

Documentos de Profesional

Documentos de Cultura

ETH Proinge - 01

Cargado por

Christian SotoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

ETH Proinge - 01

Cargado por

Christian SotoCopyright:

Formatos disponibles

REPARACION DE GRIETAS EN HORMIGON MEDIANTE INYECCIÓN POR GRAVEDAD CON

RESINA EPÓXICA

1 ALCANCE

La presente especificación establece las disposiciones generales, los

materiales, equipos y procedimientos de ejecución para el trabajo de reparar

grietas inactivas en hormigón mediante la inyección por gravedad de resina

epóxica Sikadur® 52. El método por gravedad se puede emplear en losas,

fundaciones y otros elementos horizontales, en fisuras de ancho superior a

0.5 mm.

2 DISPOSICIONES GENERALES

2.1 Trabajos incluidos

Proveer todos los materiales, mano de obra, herramientas y equipos para la

reparación de grietas inactivas en hormigón con Sikadur® 52.

2.2 Aseguramiento de Calidad

Calificación del Fabricante: El Fabricante del producto especificado debe

tener Certificación de Calidad ISO 9001.

Calificación del Contratista: El Contratista debe ser un aplicador con

experiencia en reparación de estructuras, que haya completado un programa de

instrucción en el uso del material a emplear.

2.3 Transporte, Almacenamiento y Manipulación

Enviar los productos especificados en envases originales cerrados, con el

nombre del fabricante, etiquetas, identificación de los productos y número

de fabricación.

3 MATERIALES

3.1 Sikadur® 52

Aspecto : Líquido color amarillo transparente (mezcla A+B)

Densidad : 1.10 kg/dm3

Potlife de 1 kg. A 20º C : 20 minutos

Proporción de la mezcla : A : B = 2 : 1 (en peso)

Resistencias mecánicas (10 días a 20º C y H.R 65%):

• Compresión : 530 kg/cm2

• Flexión : 500 kg/cm2

• Tracción : 250 kg/cm2

Adherencia al hormigón : 40 kg/cm2

Adherencia al acero : 100 kg/cm2

Módulo de elasticidad : 10600 kg/cm2

Coef. Expansión térmica : 89 x 10-6 /°C

Viscosidad a 20°C : 500 mPa*s

San Francisco Nº0932. Fono - Fax: 45-2642567. Temuco. E-mail: proinge@gmail.com

3.2 Sikadur® 31 HMG

El adhesivo tixotrópico que se contempla garantiza la adherencia y

resistencias adecuadas para confinar la resina de inyección en la grieta

hasta que ésta termine su curado y para fijar los tubos de inyección es

Sikadur® 31 HMG, el cual consta de dos componentes y debe cumplir con las

siguientes especificaciones:

Densidad : 1.8 kg/dm³.

Pot-life de 1 kg a 23º C : 50 minutos aprox.

Resistencias mecánicas a 14 días (a 20º C y H.R. 65 %):

• Compresión (Norma ASTM D-695) : 740 (kgf/cm²)

• Flexo-tracción (Norma ASTM D-790) : 500 (kgf/cm²)

Consistencia : Pasta, color gris.

Proporción de mezcla :

• En peso A : B = 1 : 1.18

• En volumen A : B = 1 : 1

Adherencia (ASTM C-882, 22°C):

• 2 días curado seco : 340 kgf/cm2

• 2 días curado húmedo : 186 kgf/cm2

• 14 días curado húmedo : 283 kgf/cm2

Adherencia por tracción al hormigón : 30 - 35 kgf/cm2 (falla el hormigón)

Módulo de elasticidad : 43000 kgf/cm2

Adherencia a acero : 150 kgf/cm2 aprox.

3.3 Masilla para confeccionar los diques

Se empleará un material adecuado para conformar diques de 1 cm de altura a

lo largo de la fisura. Entre otros puede utilizarse Sikacryl® ó Sikaflex®

11 FC.

4 EQUIPOS

4.1 Equipo de mezclado

Se requiere un taladro de paleta de bajas revoluciones (400 a 600 r.p.m.), y

un recipiente de mezclado limpio.

4.2 Equipo para confeccionar los diques

Pistola manual o mecánica para aplicación de Sikacryl® ó Sikaflex® 11 FC y

espátulas para aplicación de yeso.

San Francisco Nº0932. Fono - Fax: 45-2642567. Temuco. E-mail: proinge@gmail.com

4.3 Equipo de protección

Cada vez que se aplique el producto se emplearán gafas de seguridad y guantes

de protección de resistencia química.

5 EJECUCION

5.1 Condiciones generales

5.1.1 Condiciones Ambientales

No se aplicará Sikadur® 52 en presencia de lluvia o nieve, o con una

temperatura del sustrato o el ambiente inferior a 5º C o superior a 30º C.

La temperatura ideal está comprendida entre 10° C y 20º C. Con temperaturas

bajas aumenta la viscosidad del producto. Debido a las características de la

resina, la grieta o fisura puede estar seca o húmeda pero sin agua libre

antes de ejecutar la aplicación.

5.1.2 Precauciones

Deben respetarse todos los procedimientos, limitaciones y precauciones para

los productos especificados de acuerdo con folletos y publicaciones técnicas

del fabricante. Evitar el contacto con ojos y piel.

5.2 Preparación de la superficie

Al momento de la inyección el hormigón debe tener a lo menos 28 días de edad.

La superficie del hormigón, en un ancho mínimo de 5 cm a lo largo de la

grieta debe encontrarse sana, limpia y libre de material suelto o cualquier

substancia que impida una correcta aplicación y adecuada adherencia del

material para confeccionar los diques.

Para una adecuada limpieza es recomendable emplear métodos mecánicos

abrasivos o escobillado manual enérgico. Debe considerarse una superficie

seca para aplicar el material que forma los diques.

Si el interior de la grieta contiene suciedad o elementos que impidan una

buena adherencia de la resina de inyección, deberá considerarse una limpieza

con agua y aire a presión hasta asegurar la total limpieza interna de la

grieta. El interior de la grieta debe encontrarse sin agua libre al momento

de la inyección.

Cuando la cara inferior de losas sea accesible, y la grieta atraviese todo

su espesor, sellar la grieta con el adhesivo epóxico Sikadur® 31 HMG por la

superficie inferior de la losa.

En el caso de losas donde la cara inferior no es accesible, se debe tener la

máxima precaución para realizar el sellado completo de la grieta y evitar el

desperdicio de material.

San Francisco Nº0932. Fono - Fax: 45-2642567. Temuco. E-mail: proinge@gmail.com

5.3 Confección de diques

Colocar un cordón continuo del material a ambos costados, cerrado en ambos

extremos, de modo de conformar varios diques a lo largo de toda la grieta,

para vaciar la resina. Alternativamente al dique formado como se indica

anteriormente, se puede generar en la misma grieta un pequeño canal en V,

con un ancho no mayor que 10 mm, efectuando el corte mediante equipo

mecanizado. Se debe tener especial cuidado de eliminar todo el material suelto

que resulte del corte, y de no obturar la grieta.

5.4 Aplicación de Sikadur® 52

5.4.1 Mezclado de Sikadur® 52

Mezclar totalmente los contenidos de los envases del componente A (resina) y

del componente B (endurecedor) en el recipiente de mezclado, agitando en

forma manual o mecánica durante 3 minutos hasta alcanzar una mezcla homogénea.

Mezclar solamente la cantidad de material que se puede aplicar dentro del

período de pot-life. En caso que el volumen a inyectar sea inferior al que

entregan los envases, se podrá subdividir los componentes de Sikadur® 52

respetando rigurosamente la proporción de mezcla indicada en 3.1.

5.4.2 Inyección por gravedad

Verter Sikadur® 52, vaciando la resina de manera continua a lo largo de los

diques o canales a fin de lograr un completo llenado y penetración de la

grieta sin incorporar aire o vacíos en la resina epóxica.

5.4.3 Terminación

Una vez que haya curado la resina de inyección, remover mediante disco

abrasivo u otro método mecánico la masilla acrílica y la resina superficial

y dar la terminación a la cara de la grieta en el mismo plano que el hormigón

adyacente. No deberán quedar indentaciones ni protuberancias.

5.5 Control de la Inyección

Para verificar que la resina de inyección ha penetrado apropiadamente en la

grieta, deben extraerse testigos cuyo número y ubicación será indicada por

el Proyectista o la Inspección. La profundidad de penetración se determinará

por observación de los testigos.

5.6 Limpieza

Se debe dejar el trabajo terminado y el área de trabajo en condición limpia,

sin manchas notorias en las áreas adyacentes. Lavar muy bien los equipos con

solvente mientras la resina no haya curado. Una vez que la resina ha curado,

solo puede eliminarse mediante métodos mecánicos.

San Francisco Nº0932. Fono - Fax: 45-2642567. Temuco. E-mail: proinge@gmail.com

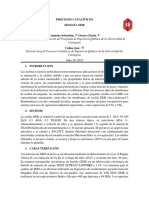

Sikadur® 52

REPARACIÓN DE GRIETA EN UNA LOSA

3

2

1

4

1. Losa de pavimento

® ®

2. Conformar diques con Sikacryl , Sikaflex 11 FC u otro material

idóneo.

3. Aplicar inyección por gravedad con resina epóxica Sikadur® 52.

4. Grieta.

San Francisco Nº0932. Fono - Fax: 45-2642567. Temuco. E-mail: proinge@gmail.com

También podría gustarte

- 18 434 Et 0Documento29 páginas18 434 Et 0Christian SotoAún no hay calificaciones

- Tecnoform MM PDFDocumento96 páginasTecnoform MM PDFJuan Rodolfo Alarcon ÑancupanAún no hay calificaciones

- d500 FichaDocumento2 páginasd500 FichaChristian SotoAún no hay calificaciones

- Tornillos PDFDocumento89 páginasTornillos PDFRafael García GonzalezAún no hay calificaciones

- Evaluacion - EstadisticadeHormigonestructural 2014.MOP PDFDocumento91 páginasEvaluacion - EstadisticadeHormigonestructural 2014.MOP PDFPauloAndresSepulvedaAún no hay calificaciones

- GrauDocumento120 páginasGrauJose100% (2)

- Calorimetro Informe-3Documento7 páginasCalorimetro Informe-3Paul Cardenas0% (1)

- Anclaje de Suelo y Sistemas de AnclajeDocumento30 páginasAnclaje de Suelo y Sistemas de AnclajeCarlos Galarza100% (1)

- ATS22Documento89 páginasATS22codelnor100% (1)

- Diseño y Analisis de Arbol para Transmision de PotenciaDocumento6 páginasDiseño y Analisis de Arbol para Transmision de PotenciaAbelardo WarnerAún no hay calificaciones

- Nicolas Tesla CinematicaDocumento21 páginasNicolas Tesla CinematicaRin Oga100% (1)

- 1 Imperfecciones CristalinasDocumento37 páginas1 Imperfecciones Cristalinasanon_420306389Aún no hay calificaciones

- Procesos catalíticos con zeolita DDRDocumento6 páginasProcesos catalíticos con zeolita DDRSebastian Camacho CerraAún no hay calificaciones

- Trabajo Hidraulica RapidasDocumento28 páginasTrabajo Hidraulica RapidasMijail GuzmanAún no hay calificaciones

- Tarea-4 Arrastre y SustentacionDocumento1 páginaTarea-4 Arrastre y SustentacionMagali CarolinaAún no hay calificaciones

- Prueba de Ciencias Naturales 4 BásicoDocumento5 páginasPrueba de Ciencias Naturales 4 BásicoFabiola ValenzuelaAún no hay calificaciones

- Apuntes 1 Bach. 2016-17 DefDocumento62 páginasApuntes 1 Bach. 2016-17 DefapoloroAún no hay calificaciones

- Manual Topo Bas SilviaRDocumento63 páginasManual Topo Bas SilviaRJulio JpAún no hay calificaciones

- Analisis Cuantitativo FAASDocumento6 páginasAnalisis Cuantitativo FAASNaylé LopézAún no hay calificaciones

- Intercambiador de Calor de Tubo y CorazaDocumento8 páginasIntercambiador de Calor de Tubo y Corazaaerysummon123Aún no hay calificaciones

- Informe 7Documento4 páginasInforme 7Ali SaloméAún no hay calificaciones

- Parametros GeotecnicosDocumento22 páginasParametros GeotecnicosMedina Julcahuanca CésarAún no hay calificaciones

- Práctica de Laboratorio No. 5 - Mecánica de FluidosDocumento9 páginasPráctica de Laboratorio No. 5 - Mecánica de FluidosAndrés AsturiasAún no hay calificaciones

- Historia de Maquinas HidraulicasDocumento24 páginasHistoria de Maquinas HidraulicasJulian Andres Villarreal0% (4)

- Cilindro ISO perfilado CP96/C96Documento11 páginasCilindro ISO perfilado CP96/C96awys61434Aún no hay calificaciones

- I° Medio Guía 1 OndasDocumento4 páginasI° Medio Guía 1 OndasMarlin MujicaAún no hay calificaciones

- Inf. Modif - Biela y PistonDocumento15 páginasInf. Modif - Biela y PistonDorian Rivas100% (1)

- Destrezas Con Criterio de Desempeño 2ºDocumento3 páginasDestrezas Con Criterio de Desempeño 2ºClaudio MendietaAún no hay calificaciones

- Rueda de Maxwell: Conservación de la energía en un sistema cerradoDocumento4 páginasRueda de Maxwell: Conservación de la energía en un sistema cerradostefy jaramilloAún no hay calificaciones

- Electricidad Basica Actividad 1Documento10 páginasElectricidad Basica Actividad 1danh17Aún no hay calificaciones

- LoopsDocumento31 páginasLoopsWilber AlexisAún no hay calificaciones

- Guia de Laboratorio 02 ElectromagnetismoDocumento6 páginasGuia de Laboratorio 02 Electromagnetismojaider torresAún no hay calificaciones

- Alimentadores ElectricosDocumento52 páginasAlimentadores Electricosnestor0259Aún no hay calificaciones

- Diapositiva de Matemáticas IiiDocumento23 páginasDiapositiva de Matemáticas IiiWil GaAún no hay calificaciones

- Simetría en El EspacioDocumento3 páginasSimetría en El EspacioCamisamu100% (2)