Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Caso Momento 1 PDF

Caso Momento 1 PDF

Cargado por

Jorge Erasmo AlbertoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Caso Momento 1 PDF

Caso Momento 1 PDF

Cargado por

Jorge Erasmo AlbertoCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

ESCUELA DE CIENCIAS BASICAS, TECNOLOGIA E INGENIERIA

INGENIERA INDUSTRIAL CURSO: 212053_GERENCIA ESTRATEGICA

Red de Docentes 2015

ESTUDIO DE CASO MOMENTO 1 VISIN DE LA GERENCIA ESTRATGICA

En el entorno actual, cada vez ms competitivo y con menores mrgenes, las organizaciones buscan continuamente

oportunidades de mejora que las haga ms competitivas. En este sentido, cada vez son ms conscientes de la importancia

de la gestin de almacenes (y la gestin logstica en general) como parte esencial a la hora de aportar ms valor a sus

clientes y reducir sus costes.

El presente caso se desarrolla en una empresa industrial de 100 millones de pesos de facturacin mensual y que tiene el

firme deseo de alinear su gestin logstica y de almacenes hacia una filosofa Just in Time .

A nivel estratgico, la compaa -que est en un mercado puro de commodities- haba perdido el liderazgo en cuanto a

servicio al cliente y en costes, situacin agravada por la entrada de competidores internacionales.

Adems, los almacenes estaban sobredimensionados (valorados en un 7% respecto a la facturacin), valor excesivamente

alto comparado con sus competidores directos y teniendo en cuenta que la produccin se realiza bajo pedido.

Aunque fuese de menor importancia, tambin existan unos costes excesivos de los procesos relacionados con la gestin

de compras, produccin y almacenes debido a las ineficiencias. Por ello, desde la Alta Direccin de la empresa se decide

lanzar un proyecto para que -tras un anlisis general de la empresa tanto a nivel estratgico como operativo- se analicen,

planteen e implanten las soluciones logsticas adecuadas para alcanzar nuevas ventajas competitivas alineadas con la

estrategia.

Para ello, se crea un equipo mixto de trabajo entre la consultora externa y personas claves en el rea logstica de la empresa

que tras realizar un diagnstico, identifican cuatro grandes reas de mejora:

1. Procesos inadecuados y gestin de la informacin en el rea logstica

2. Problemas en la gestin de aprovisionamientos

3. Disposicin fsica del almacn

4. Disponibilidad y fiabilidad de la informacin debido a la introduccin manual de datos

A continuacin se pasa a describir cada una de estas problemticas.

Procesos inadecuados y gestin de la informacin en el rea logstica

La carencia de una visin global de los procesos logsticos por parte de la empresa estaba generando ineficiencias en todo

el proceso, ya que tanto la informacin como los materiales no fluan correctamente.

Este problema era bsicamente debido a dos motivos:

1. Procesos diseados de manera que no existe un flujo de informacin entre los distintos departamentos. Los procesos se

haban definido por cada uno de los departamentos habiendo diseado procesos estancos que generan ineficiencias

cuando el proceso cruza varias reas. Por ejemplo, en el anlisis se encontraron documentos que eran validados hasta en

tres ocasiones por varios departamentos ya que unos no eran conscientes que los otros lo hacan o planificaciones de

necesidades de materiales que generaba produccin y que compras no empleaba por desconocer su existencia.

2. Existan claras ineficiencias debido al modelo de informacin empleado por el software de gestin (ERP) recientemente

implantando en la empresa y que no cubra las necesidades de informacin de la compaa provocando unos procesos

excesivamente manuales y duplicidades de tareas entre departamentos. As, haba mucha informacin que no se poda

consultar en tiempo real y por ejemplo, para conocer el nivel de stock de determinados productos se tena que ir al almacn

e inspeccionarlo de manera visual.

Problemas en la gestin de aprovisionamientos

En este sentido y asociado con el concepto de procesos, especialmente grave era el problema en las reas de

compras/aprovisionamientos.

Debido a la falta de informacin y de procedimientos en la organizacin, el departamento de compras no poda tomar

decisiones basadas en la informacin sino en las sensaciones, lo que llevaba a una situacin catica con almacenes

sobredimensionados y al mismo tiempo con continuas roturas de stocks.

Todas las debilidades anteriormente comentadas provocaban la imposibilidad de realizar anlisis sobre la rotacin de

productos tanto para comprar las cantidades correctas como para su disposicin fsica en el almacn.

Disposicin fsica de almacenes

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

ESCUELA DE CIENCIAS BASICAS, TECNOLOGIA E INGENIERIA

INGENIERA INDUSTRIAL CURSO: 212053_GERENCIA ESTRATEGICA

Red de Docentes 2015

Los almacenes tenan un lay-out (distribucin fsica) tpico de almacenes pequeos que al ir creciendo y al no haberlos

replanteado nunca, muestran algunas ineficiencias muy habituales:

Incorrecta distribucin en planta (lay out) que provocaba ineficiencias en el manejo de los materiales de almacn.

Plantilla sobredimensionada debido a las ineficiencias provocadas por el lay-out, manejo de materiales y la falta de

procedimientos.

Inadecuado tipo de almacenaje para algunos productos, como es el caso de los que se encontraban confinados en cajas

de cartn (y ms an teniendo en cuenta que el almacn estaba a la intemperie).

El sistema de almacenaje por el que se haba optado (productos apilados sin estanteras), no permita tener un almacn

con una filosofa FIFO (First In First Out), provocando una rotacin inadecuada de los productos y por tanto que hubieran

artculos sin rotacin durante largos periodos del almacn, aumentando considerablemente la presencia de artculos

obsoletos y de mermas.

Disponibilidad y fiabilidad de la informacin debido a la introduccin manual de datos

La introduccin manual de los datos, tanto para el caso del almacn de materias primas como para el de producto acabado,

tena dos consecuencias:

1. La posibilidad de errores por la introduccin manual de los datos.

2. El desconocimiento en tiempo real de las existencias en los dos almacenes.

Este ltimo punto era especialmente grave si se tiene en cuenta que la empresa produce durante los fines de semana, y

que el alta manual de los productos en el almacn de producto acabado implicaba el descuento de sus componentes en el

almacn de materias primas, lo cual haca que existiera un desfase mximo de 2,5 das entre el consumo de los artculos

y su introduccin en el sistema.

La falta de fiabilidad en el sistema afectaba gravemente tanto a Compras, que la solventaba aumentando los niveles de

stock, como a Expediciones, dificultando la optimizacin de las mismas.

También podría gustarte

- DIFERENCIalDocumento68 páginasDIFERENCIalJuan Bruno100% (1)

- Sistema Integrado de Gestion UDDocumento89 páginasSistema Integrado de Gestion UDYêyö Xngel100% (2)

- Grasas SKFDocumento4 páginasGrasas SKFJeefAún no hay calificaciones

- Calculo de Cimentación de PostesDocumento4 páginasCalculo de Cimentación de PostesManuel100% (1)

- Controladores y MétricasDocumento35 páginasControladores y MétricasDIEGO210950% (2)

- Entregable 3 Parte 6 y 7Documento18 páginasEntregable 3 Parte 6 y 7Julio Lopez73% (11)

- Manufactura Esbelta InvestigacionDocumento34 páginasManufactura Esbelta InvestigacionAdrian MesaAún no hay calificaciones

- Peso Volumetrico de Suelos CohesivosDocumento9 páginasPeso Volumetrico de Suelos CohesivosJoelo VilchezAún no hay calificaciones

- Muros JaulaDocumento5 páginasMuros JaulaArturo LLicánAún no hay calificaciones

- QFD Ó DFCDocumento5 páginasQFD Ó DFCEsaú Trejinho Bukele100% (2)

- TESIS Tarifa María ClaraDocumento215 páginasTESIS Tarifa María ClarayimyAún no hay calificaciones

- Presupuesto 2 Impermeabilizacion CC Llano MallDocumento3 páginasPresupuesto 2 Impermeabilizacion CC Llano MallMarimar Peña ChirinosAún no hay calificaciones

- La Dimensión Social de La Tecnología y El Principio de PrecauciónDocumento5 páginasLa Dimensión Social de La Tecnología y El Principio de PrecauciónManuel Morales MartínezAún no hay calificaciones

- Balance HidraulicoDocumento34 páginasBalance HidraulicoJoss mejiaAún no hay calificaciones

- CTIC BoliviaDocumento3 páginasCTIC BoliviaJuan Pablo PomaAún no hay calificaciones

- Tema 14. Procesos de MantenimientoDocumento7 páginasTema 14. Procesos de Mantenimientoalu0101680828Aún no hay calificaciones

- Cimco Edit 6 (Es)Documento286 páginasCimco Edit 6 (Es)Luis MoralesAún no hay calificaciones

- "Cooperativa de Desarrollo de La Comunidad Jima Ltda" Jima - SígsigDocumento7 páginas"Cooperativa de Desarrollo de La Comunidad Jima Ltda" Jima - SígsigPamela RomeroAún no hay calificaciones

- Mensaje Ordenanza Tributaria 2024Documento22 páginasMensaje Ordenanza Tributaria 2024El LitoralAún no hay calificaciones

- 5 Lineamientos CIM RyR - JP Gonzalez - Gte GolderDocumento33 páginas5 Lineamientos CIM RyR - JP Gonzalez - Gte GolderCristian CollaoAún no hay calificaciones

- Taller Alimentos El ReyDocumento4 páginasTaller Alimentos El ReyKAREN AMALIA PERDOMO FARFAN0% (1)

- Undisputed PresantationDocumento7 páginasUndisputed PresantationLuis Vazquez ContrerasAún no hay calificaciones

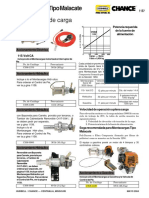

- Montacarga Serie 90 - 3000 LBDocumento2 páginasMontacarga Serie 90 - 3000 LBVicky WintersAún no hay calificaciones

- Trabajo 04 - El Buen Paso PDFDocumento3 páginasTrabajo 04 - El Buen Paso PDFMiguel HanccoAún no hay calificaciones

- Sesión Nro. 13 Auditoría de La Norma Iso 9001Documento42 páginasSesión Nro. 13 Auditoría de La Norma Iso 9001Ruby Vasquez SilvaAún no hay calificaciones

- Instructivo Paso A Paso Montaje Estructura Correa R-07 QADocumento7 páginasInstructivo Paso A Paso Montaje Estructura Correa R-07 QAAndres Muñoz NievasAún no hay calificaciones

- Teoría Orientación CooperativaDocumento23 páginasTeoría Orientación CooperativaAlberto GsAún no hay calificaciones

- COSO 1 y 2Documento61 páginasCOSO 1 y 2Heyssy PachecoAún no hay calificaciones

- Actividad 1 - Unidad 1 Ingeniería de SoftwareDocumento5 páginasActividad 1 - Unidad 1 Ingeniería de Softwarejuan pabloAún no hay calificaciones

- Infografia Inicio Del ProyectoDocumento1 páginaInfografia Inicio Del ProyectoJeins MezaAún no hay calificaciones