Documentos de Académico

Documentos de Profesional

Documentos de Cultura

37-154-1-PB Historia de Calidad

Cargado por

Yenica ViasusTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

37-154-1-PB Historia de Calidad

Cargado por

Yenica ViasusCopyright:

Formatos disponibles

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

CARTAS DE CONTROL COMO ESTRATEGIA DE CALIDAD PARA EL

PROCESO DE MEDICIN Y MONITOREO EN UNA INDUSTRIA

DE ARNESES AUTOMOTRICES

Virginia Arellano Hernndez1

Rosa-Mara Romero Gonzlez2

RESUMEN

El objetivo de este trabajo es comprobar que un proceso industrial de calidad en una industria de

autopartes automotrices, est sometido a una serie de factores que son inherentes al sistema de produccin

como calidad de las materias primas, variaciones de reaccin, etctera, que hacen poco probable fabricar

dos productos exactamente iguales o uniformes, sin embargo es posible reducir o mantener esa

variabilidad dentro de unos lmites aceptados por clientes y proveedores y cumplir con los requerimientos

del producto y las expectativas del cliente mediante utilizacin preventiva de determinadas herramientas

estadsticas. Por lo tanto, la pregunta de investigacin es En un proceso de produccin es posible

mantener los factores comunes que influyen en el resultado final constantemente en el mismo estado?

Para resolverla se parti de una revisin de literatura de autores relevantes para cartas de control

(SRINIVASU; RIKKULA, 2009; GUTIRREZ; DE LA VARA, 2009; MONTGOMERY, 2004) y para

calidad (ALBUKAISI, 2013; PRYOR, 2004) Se elabor un grfico de control que se aplic a un nmero

de parte representativo de la carta de materiales de un arns especfico. Los datos fueron procesados

observar que el proceso de medicin y monitoreo en la toma de medicin de la cavidad 1A se encuentra

en control estadstico, ya que ningn punto se encuentra fuera del lmite del control superior y no se

presentaron patrones de comportamiento anormal.

Palabras claves: Cartas control. Calidad. Variabilidad.

RESUMO

O objetivo deste trabalho comprovar que um processo industrial de qualidade, em uma indstria de

peas automotivas, est submetido a uma srie de fatores que so inerentes ao sistema de produo, como

a qualidade de matrias-primas, alteraes na reao etc., que tornam pouco provvel fabricar dois

produtos exatamente iguais e uniformes. No entanto, possvel reduzir essa variabilidade ou mant-la

dentro dos limites aceitos pelos clientes e fornecedores, para que estejam em conformidade com os

requisitos do produto e com as expectativas do cliente por uso preventivo de certas ferramentas

estatsticas. Portanto, a questo de pesquisa : Em um processo de produo, pode-se manter os fatores

comuns que influenciam no resultado final sempre no mesmo estado? Para resolv-la, iniciou-se uma

reviso da literatura atravs de autores relevantes para grficos de controle (SRINIVASU; RIKKULA,

2009; GUTIRREZ; DE LA VARA, 2009; MONTGOMERY, 2004) e para a qualidade (ALBUKAISI,

2013; PRYOR, 2004). Foi elaborado um grfico de controle que foi aplicado em um nmero

representativo de cartas de materiais especficos. A partir dos dados processados, notou-se que o processo

de medio e monitoramento, ao fazer a medio da cavidade 1A, est sob controle estatstico, e que

nenhum ponto est fora do limite de controle superior e no foram apresentados padres de

comportamento anormal.

Palavras-chave: Cartas de Controle. Qualidade. Variabilidade.

INTRODUCCIN

Las empresas de autopartes son presionadas por sus clientes con requerimientos

de rapidez en tiempos de entrega, desarrollo e innovacin de nuevos productos, entregas

1

Virginia Arellano Hernndez es estudiante del Doctorado en Ciencias Econmico Administrativas,

Universidad Autnoma de Quertaro, Quertaro, Mxico. E-mail: arellano.vicky@yahoo.com.mx

2

Rosa-Mara Romero Gonzlez es docente investigador en el Doctorado de Ciencias Econmico

Administrativas,

Universidad Autnoma

de Quertaro,

Quertaro, Mxico. E-mail:

rossyrg04@yahoo.com.mx

en lotes pequeos ms frecuentes y con mayor variedad de productos, precios con

tendencia decreciente, cero defectos en calidad y confiabilidad y en ocasiones

fabricacin a la medida. Los requerimientos de los clientes estn establecidos por

contrato,

incluyendo clusulas de penalizacin

con cargos

monetarios por

incumplimiento en tiempo de entrega, cantidades, variedad de productos, calidad y

confiabilidad. Estos clientes establecen cargos por hora o da de paro por falta de

artculos de un proveedor con atraso en entregas o pago de todos los daos y perjuicios

en caso de defectos de calidad o de confiabilidad (como en el caso muy sonado de falla

del pedal del acelerador en un modelo de un automvil Toyota).

Los clientes ya no tienen tiempo de inspeccionar los artculos comprados, ni

quieren hacerlo, ya que consideran que esto es responsabilidad de los proveedores,

(FEIGENBAUM, 1994). Esta situacin ha ocasionado que las empresas de manufactura

busquen nuevas alternativas para garantizar cumplir los requerimientos del cliente; una

de las que han sido fundamentales es el establecimiento de un sistema de calidad

basado en las normas internacionales ISO 9000 o QS 9000, mismo que en primera

instancia permite estandarizar sus operaciones y proporcionar productos y servicios en

forma consistente (PRYOR, 2004). Se antepone como prioridad la satisfaccin del

cliente con mejora continua y su implantacin tendr el objetivo de mejorar la posicin

competitiva.

Seis Sigma es una metodologa de mejora de la calidad y la productividad

complementaria al ISO 9000 o QS 9000, que algunas empresas han adoptado para

reducir costos y mejorar su posicin competitiva a travs de la reduccin de la

variacin en sus procesos en general (Pryor, 2004). La aplicacin de las cartas de

control de calidad para la empresa Arneses de Mxico, S.A. de C.V. lleva a aumentar

los beneficios que obtiene la empresa en la exportacin, al disminuir la cantidad de

producto no conforme (merma), adems con este control de la calidad se obtiene una

mayor ventaja competitiva sobre las dems empresas competidoras de manufactura de

arneses automotrices.

De acuerdo a Quaglino y Pagura (2008), el control estadstico de calidad tiene

como objetivo monitorear de forma continua, mediante tcnicas estadsticas, la

estabilidad del proceso y mediante los grficos de control, este anlisis se efecta de

forma visual, representando una a una la variabilidad de las mediciones. As mismo

ayuda para detectar la presencia de un exceso de variabilidad, de un evento por puro

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

azar, y otros atribuibles a alguna causa especfica que se podr investigar y corregir

(GUTIRREZ, 2009; MONTGOMERY, 2004).

Los grficos de control permiten monitorear la situacin en la planta de arneses

para controlar su buen funcionamiento y detectar rpidamente cualquier anomala

respecto al patrn correcto al proceso. El control de calidad de procesos y

mantenimiento de los mismos, exige un esfuerzo sistemtico, en primer lugar para

identificar y eliminar las causas por las cuales el arns obtenido no es aceptable en la

planta y en segundo para mantenerlo dentro de los estndares de calidad fijados,

(QUAGLINO, 2008).

De all surge la importancia de analizar la organizacin, pues a partir de una

adecuada administracin de la calidad total es posible a partir de los requerimientos del

cliente, controlar el asunto de la variacin, que es a menudo simplificado: partes fuera

de especificaciones son no aceptables. El objetivo debe ser mantener la localizacin en

un valor con una mnima variabilidad. Para administrar cualquier proceso y reducir la

variacin, dicha variacin debiera ser rastreada hacia sus fuentes, (LEVIN, 2004). El

primer paso es distinguir entre causas de variacin comunes y especiales. Las comunes

se refieren a que un proceso genera una distribucin estable y respetable en el tiempo.

Las especiales se refieren a cualquier factor causando solo algunos resultados del

proceso. Estas a menudo son intermitentes e impredecibles (QUAGLINO, 2008).

1 CALIDAD

Pare Alkubaisi (2013) y Levin, (2004) y el concepto de calidad se refiere a

ciertos atributos mensurables de un producto, servicio o proceso, para los que se ha

establecido cierto estndar. Un producto o servicio es de calidad cuando satisface las

necesidades de los usuarios en cuanto a seguridad, fiabilidad y servicio. Los conceptos

de calidad y productividad estn estrechamente relacionados. La baja calidad de un

producto, manifestada como defectos de fabricacin y baja confiabilidad en su

rendimiento, afecta la productividad global de la empresa y su rentabilidad final,

(LEVIN 2004). El mejoramiento de la calidad contribuye a eliminar el desperdicio,

reducir el retrabajo de piezas, minimizar los requerimientos para inspeccin y prueba, y

las prdidas por garanta, adems de mejorar la satisfaccin del consumidor, logrando

as que la empresa se convierta en un productor confiable, de alta calidad y bajo costo

para la industria. Cuando la gerencia incluye como inicio de su plan estratgico los

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

requerimientos de consumidores y la calidad de los productos competidores, entonces la

calidad se convierte en estrategia de la competitividad (ALKUBAISI, 2013; PRYOR,

2004)

La estadstica es un componente fundamental en el mejoramiento de la calidad,

y sus tcnicas pueden emplearse para describir, comprender y controlar la variabilidad

que se presenta entre objetos, aun si se ha producido presumiblemente bajo las mismas

condiciones (GUTIRREZ, 2009; MONTGOMERY, 2004). La variabilidad de un

proceso puede deberse a causas aleatorias y a causas asignables. Las causas aleatorias

o comunes corresponden al efecto acumulado de muchas causas inevitables y pequeas;

se originan por la variabilidad de la materia prima, maquinaria distinta, diferente

eficacia de la mano de obra; ellas definen un sistema estable de causas de variabilidad.

Si un proceso opera nicamente con causas aleatorias de variacin, entonces l est bajo

control estadstico, por ser estas causas parte inherente del proceso (MONTGOMERY,

2004).

Causas asignables pueden estar a la salida de un proceso, generando variaciones

irregulares no predecibles, son de naturaleza no aleatoria y cuando actan producen

efectos que pueden identificar y que persisten hasta que se eliminen las causas que los

generan. Son ejemplos, el desgaste de la mquina, herramientas en mal estado, la

enfermedad de operarios. Un proceso que opera en presencia de causas asignables est

fuera de control estadstico. Un objetivo esencial del sistema de control es que ste

reaccione slo cuando una causa tiene suficiente impacto, y es prctico y econmico

eliminarla para mejorar la calidad del proceso, producto o servicio (MONTGOMERY,

2004).

1.1 EL CONTROL ESTADSTICO DE PROCESOS (CEP)

El CEP comprende un conjunto de herramientas estadsticas que permiten

descubrir causas especiales de variacin, que son non parte del proceso permanente, y

que surgen debido a condiciones especficas. Estas herramientas son tiles para lograr la

estabilidad de los procesos productivos y mejorar su capacidad mediante la reduccin de

la variabilidad (GUTIRREZ, 2009). El CEP se aplica a cualquier tipo de proceso. Se

basa en el uso eficiente de herramientas estadsticas, tales como: histograma de

frecuencia, hoja de verificacin, grfico de Pareto, diagrama de causa y efecto,

diagrama de concentracin de efectos, diagrama de dispersin, cartas de control. Aun

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

cuando estas herramientas son una parte importante de CEP, ellas constituyen tan slo

su aspecto tcnico. El CEP crea un ambiente en el que todos los entes de la organizacin

desean el mejoramiento continuo de la calidad y la productividad. Este ambiente se

desarrolla mejor cuando la direccin se involucra en el proceso de mejoramiento

continuo de calidad. Un programa de control estadstico para un proceso requiere la

ejecucin de dos fases (MONTGOMERY, 2004).

Fase 1: en esta fase se toman las mediciones para estimar parmetros

fundamentales, como el promedio y la desviacin estndar de la variable que se est

midiendo. Con base en dichas estimaciones se calculan los lmites de control, bajo el

supuesto de que las observaciones siguen distribucin normal; LSC = + L; LIC = L; siendo L la distancia de los lmites de control a la lnea central. En general, se

utilizan lmites de tres sigmas alrededor del promedio. Luego se construye un grfico de

prueba conformado por una lnea recta horizontal a la altura del promedio y otras dos

lneas rectas a la altura de los lmites de control.

En este grfico inicial se representan las observaciones usadas en el clculo de

los lmites de control. Se analiza para verificar si se cumple la hiptesis de que la

variabilidad del proceso se debe a slo a causas aleatorias o si, por el contrario, existen

causas asignables de variacin. Esto se puede verificar, ya que cuando la fluctuacin de

las mediciones se debe a un sistema constante de causas aleatorias, las observaciones

siguen una distribucin normal. Si no se descubren causas asignables, entonces se

adoptan los lmites de control calculados como definitivos, y se construyen cartas de

control con esos lmites. En caso de existir pocos puntos fuera de control, se eliminan,

se reestiman los parmetros y los lmites de control con los restantes puntos, y se

construyen un nuevo grfico de prueba. Cuando las observaciones no siguen un patrn

aleatorio, indicando la existencia de causas asignables, es necesario investigar para

descubrirlas y eliminarlas. Una vez realizado lo anterior, se debern tomar nuevas

observaciones y calcular nuevos lmites de control de prueba.

Fase 2: En esta fase, las nuevas observaciones del proceso se representan en el

grfico de control, verificando que ellas estn dentro de los lmites, y que no se

observen patrones no aleatorios. El 99.8% de las observaciones deben estar dentro de

los lmites de 3.09 sigmas alrededor de la media. Esto significa que solo una

observacin en 500 (0.2% de las observaciones) puede estar, por causas aleatorias, fuera

de los lmites de control. Cuando hay ms de un punto fuera de los lmites de control,

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

significa que el sistema de causas aleatorias que provoca la variabilidad habitual de las

observaciones se ha alterado por la aparicin de alguna causa asignable; es necesario

entonces descubrir y eliminar dicha causa para que el proceso retorne el control.

1.2 CARTAS DE CONTROL (CC)

Las cartas de control para variables son herramientas cuyo objetivo es controlar

estadsticamente un proceso, detectando cundo est fuera de control; las ms comunes

son las cartas de Shewhart. Examinando el proceso a ser controlado, se toman n

muestras de intervalos regulares. De cada muestra se mide una o varias variables, las

muestras correspondientes a un mismo intervalo constituyen un subgrupo. Los

intervalos pueden definirse en trminos de unidades de tiempo o de cantidad, los valores

medidos se comparan con los lmites calculados; los lmites ms comunes son los

Lmites de Tolerancia Natural (LTN) de proceso: lmites entre los que se mueve el

proceso de manera natural. Se utilizan como lmites de control (LIC, LSC) paralelos a la

lnea central representativa del valor medio (Gutirrez, 2009 y Montgomery, 2004).

Cuando se analizan variables es necesario controlar tanto el promedio como la

variabilidad de la caracterstica de calidad. En cada subgrupo, se mide una cierta

caracterstica, y se estiman diversos estadsticos, como: media del grupo (), rango (R),

desviacin estndar (). Si la caracterstica a controlar es una variable continua, las

medias de las muestras siguen aproximadamente una distribucin normal N (, ). En

general, los lmites de control estn definidos por LC = k , donde el valor de k

depende del tipo de carta de control. Estos lmites en general se estiman en la fase de

estudio inicial, a partir de las observaciones de m subgrupos, siendo m = 25 usualmente.

Las cartas de control ms frecuentes para una sola variable son las CC Media-Rango (

R), CC Media- Desviacin estndar (

S), y CC para valores individuales ( ).

Cartas de control Media Rango. Para cada grupo se presentan los valores (

R); si est comprendido en el intervalo (LIC, LSC) entonces el proceso est bajo

control, caso contrario, el proceso puede estar fuera de control. Es importante mantener

bajo control tanto la media como la variabilidad del proceso en estudio (Montgomery,

2004).

Cartas de Control para Atributos. Las CCA se utilizan cuando la caracterstica

de calidad no puede ser cuantificada; slo puede indicarse si ella est conforme o no con

ciertas especificaciones (defectuoso-no defectuoso; conforme no conforme). As, se

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

10

determina el nmero o porcentaje de unidades defectuosas en la muestra. Las CCA

tienen gran aplicacin en las actividades relacionadas con servicios y con mejoramiento

de procesos fuera de la manufactura (GUTIRREZ; SRINIVASU, 2009).

1.3 ANLISIS DE CAPACIDAD DEL PROCESO (ACP)

Luego que el proceso en estudio entra en control y se estabiliza, es necesario

asegurar que tiene capacidad para operar dentro de ciertas especificaciones definidas.

Un proceso en control indica que est operando dentro de su variabilidad natural, pues

las causas especiales han sido eliminadas, (KAMINSKY, 1992). Sin embargo, es

posible que el proceso no tenga capacidad para cumplir con ciertas especificaciones,

aunque est en control. La capacidad de un proceso se refiere a su uniformidad, siendo

la variabilidad que presenta una medida de esta uniformidad. Usualmente se toma la

dispersin de Seis Sigmas en la distribucin de la caracterstica de calidad como una

medida de la capacidad del proceso. Bajo distribucin normal N (, ), los lmites de

tolerancia natural del proceso son 3. Ellos incluyen el 99.73% de la variabilidad,

quedando por fuera de esos lmites de tolerancia el 0.27% de la salida del proceso, lo

que representa 2.700 partes por milln disconformes.

El anlisis de capacidad de procesos (ACP) se puede realizar mediante

histogramas de frecuencias, cartas de control y diseos experimentales.

Anlisis de capacidad del proceso mediante histogramas. El histograma de una

distribucin normal tiene forma acampanada, simtrica, unimodal. Cuando se aleja de

este patrn, es indicio de que en el proceso estn actuando causas asignables que

deforman la curva acampanada. Estos casos la prediccin de la capacidad del proceso

no es precisa. (LEVIN, 2004)

Las formas no acampanadas del histograma indican distribucin asimtrica, o

multimodal. Las causas posibles son: las diferencias en lotes de materia prima y

diferentes proveedores, varios operadores en el proceso con criterios diferentes,

mediciones hechas por operarios diferentes, con instrumentos diferentes o mal

calibrados, (MONTGOMERY, 2004).

1.4 GESTIN DE CALIDAD Y METODOLOGA SEIS SIGMA

Para que los productos y servicios sean competitivos es necesario asegurar la

calidad en los respectivos procesos productivos. La gestin de la calidad basada en la

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

11

metodologa Seis Sigma es una estrategia de mejora continua de los procesos; su

objetivo es localizar y eliminar las causas races de los errores, defectos y retrasos en

dichos procesos, centrndose en los aspectos crticos de satisfaccin para el cliente. Se

trata de una metodologa sistemtica y cuantitativa, basada en herramientas y

pensamiento estadsticos, orientada a mejorar los resultados de los procesos en tres

reas: satisfaccin del cliente, reduccin de tiempo de ciclo y disminucin de los

defectos (GUTIRREZ, 2009).

2 METODOLOGIA

La investigacin es de tipo cuantitativo descriptiva, considerando los

siguientes esquemas: No experimental, dado que no se harn cambios en las variables a

investigadas, para observar las reacciones, resultados y consecuencias de tales cambios,

y transaccional, donde los datos se recolectan en un solo tiempo. El campo de estudio

de la investigacin fue en la empresa Arneses de Mxico, S.A. La organizacin se

encuentra en la ciudad de Quertaro, 200 km al norte de la capital del pas. La

produccin principal de la organizacin son los arneses y ensambles automotrices. La

organizacin pertenece al grupo industrial alemn Kromberg, el cual fue fundado en

1953 y cuenta con veintisis compaas independientes alrededor del mundo

Partiendo de que el objetivo de la investigacin es comprobar que todo proceso

industrial est sometido a causas comunes o especficas que hacen poco probable

fabricar dos productos exactamente iguales o uniformes, es posible reducir o mantener

esa variabilidad dentro de lmites aceptados y cumplir con los requerimientos del

producto y las expectativas del cliente, por medio de la utilizacin preventiva de las

cartas de control. La hiptesis H0 No existe diferencia significativa entre las

mediciones de la cavidad de la terminal 128 1-a y la H1: Existe una diferencia

significativa en las mediciones de la cavidad de la terminal 128 1-a. H2: Se

conservan las condiciones del 3 desviaciones estndar.

Al aplicarse la herramienta estadstica en donde se involucraron variables

continuas o cuantitativas se verific si la informacin obtenida en el proceso, tiene un

comportamiento normal, por lo cual se aplic la prueba de normalidad generando una

grfica de probabilidad normal. Se aplic la desviacin estndar a las muestras

recogidas por turno de maana, tarde y noche por mes para observar la fluctuacin de

los datos respecto a su punto central o media. El contraste se llev utilizando cartas de

control para la evaluacin de la estabilidad del proceso de medicin y monitoreo en la

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

12

altura de la terminal cav 1A, el cual corresponde al material comprando del conector

925979 7 pin, que consta de ocho dimensiones como para la precisin del mismo a

travs de la carta media y de la carta rango o desvo estndar respectivamente. La altura

de la terminal 128 cav 1 aprobada por el cliente es (74.54-0.2). El conector es el

componente ms importante de la explosin del material del producto terminado y la

variabilidad en las dimensiones de ste es fundamental en la calidad del producto

terminado.

Las muestras se recogieron con la frecuencia, y en los tiempos oportunos y

reflejaron los cambios comunes y especficos. Se recogieron muestras suficientes. Se

hizo la recoleccin de la informacin del periodo de enero del ao 2014 en los tres

turnos laborables, tabulada por 30 das y 25 subgrupos Las muestras que se utilizaron

para construir grficas de control se conocen como subgrupos. Para cada subgrupo (es

decir, muestra), se calcul el valor de un estadstico asociado con una variable. Los

estadsticos utilizados incluyeron la fraccin disconforme y la media y el rango de una

variable numrica. Entonces se graficaron los valores contra el tiempo y se agregaron

los lmites de control a la grfica. La forma ms comn de grfica de control establece

lmites de control que estn dentro de 3 desviaciones estndar de la medida estadstica

de inters. La ecuacin media del proceso 3 desviaciones estndar define, en general,

los lmites de control superior e inferior para las grficas de control.

Primeramente hizo un recorrido para la compresin de la operacin en las reas

de recepcin y que se encuentran involucradas con el material de componentes:

verificacin de material comprado, inspeccin y pruebas, medicin y monitoreo de los

procesos de manufactura y del producto, identificacin y trazabilidad, control de

producto no conforme y desviaciones, control de equipo de medicin, inspeccin y

prueba, comunicacin, retroalimentacin y servicio a clientes, control de producto no

conforme y reclamaciones externas. En el proceso de medicin y monitoreo de los

procesos de manufactura se aplicaron los mtodos apropiados para verificar las

capacidades de los procesos y para obtener datos para el control de los mismos.

Basndose en los resultados documentados se establecieron especificaciones, donde

fueron aplicables, y se definieron instrucciones de produccin, de medicin y pruebas y

de mantenimiento de acuerdo al procedimiento establecido. Cuando la capacidad del

proceso no ha alcanzado o el proceso es inestable se inicia un plan de reaccin como se

establece en el plan de control o como lo solicite el cliente. En la organizacin se

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

13

asegura que se cuente en todos los turnos con personal competente para asegurar la

calidad del producto. Las responsabilidades de personal del proceso monitoreo del

producto se encuentran documentadas en las descripciones de puesto. En la

organizacin se llevan a cabo auditorias del producto en las diferentes etapas del

proceso y con intervalos de tiempo definidos en el plan de control, donde se verifican

todos los requerimientos acordados por el cliente. Los resultados de estudios

dimensionales y funcionales de componentes y de producto terminado son

documentados en el formato reporte dimensional o el especificado por el cliente, a

excepcin de las mediciones que se hacen en el proceso normal de produccin las

cuales son registradas en el software de control estadstico de procesos. Al inicio de

cada ao el departamento de calidad elabora el programa de inspeccin dimensional y

funcional 100% de producto terminado, se asegura que cada nmero de parte producido

sea evaluado cada periodo. Cuando se requiere se solicita apoyo de metrologa o el

departamento que se necesite. Si en la evaluacin resultaron incumplimientos a las

especificaciones, se toman las acciones pertinentes de acuerdo al procedimiento

Monitoreo de Producto.

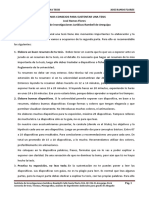

En la Figura 1 se muestra el procedimiento para el monitoreo del material

recepcionado al Almacn, el cual inicia con la entrada de material recibido en sistema

(AL, Control de Almacenes y Preservacin del Producto),

y si existen las

discrepancias, son notificadas a Compras Logstica (CL), posteriormente Control

Recibo (CR) inspecciona el material de acuerdo a las instrucciones y plan de muestreo

y control estadstico, si cumple el material ste es liberado, en caso contrario, de contar

con alerta por parte del proveedor de que algn lote es sospechoso se generara alerta de

Calidad y se distribuye a Almacn (AL) y a Control de Produccin (CP) para que se

identifique sea manejado como material no conforme., posteriormente se identifica y

ubica el material en el almacn correspondiente. Si el material es condicionado, es

etiquetado para realizar un Reporte de producto detenido (RPD) y/o con cumple con

las especificaciones se genera un Reporte de material Rechazado (RMR). Hay varios

almacenes que se pueden utilizar PD (por disposicin),

para materiales en espera de

respuesta por parte del proveedor ED (entregas diferidas), para materiales que se envan

a sorteadora, AC (aseguramiento de calidad), para materiales que son desecho y no se

pueden recuperar, RT (retorno a proveedor), para materiales que se va a retornar al

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

14

proveedor. Por ltimo, se genera un Reporte de material rechazado (RMR) hacia el

Conector de pgina

Almacenamiento

Conector Interno

Teclado

Subrutina

Decisin

Actividad

Op. Manual

Documento

Inicio/Fin

Paso #

proveedor.

Responsable

Involucrado

Descripcin / Comentarios

AL

Dar entrada de material recibido en sistema de

acuerdo

procedimiento

(Control

de

Almacenes y Preservacin del Producto)

Notificar a CL de discrepancias

encontradas

Si cumple liberar, si no cumple ir

a contencin.

Si se tiene alerta por parte del

proveedor de que algn lote es

sospechoso generar alerta de

Calidad y distribuirla a AL, CP y

MF para que identifique y se

maneje como material no

conforme

Plan de Reaccin

INSPECCIN RECIBO

Inicio

1

No

2

CR

Inspeccionar

material de

acuerdo

a

instrucciones de inspeccin recibo y plan de

muestreo

AL

Identificar y ubicar material en almacn

correspondiente

CL

Actualizar evaluacin de Proveedores segn

(Seleccin, Compras y

Evaluacin a

Proveedores)

Si

Fin

4

CONTENCIN EN RECIBO - MATERIAL NO CONFORME AL LIBERAR MATERIAL

B

Condicionado

5

CR

Si el material es condicionado, etiquetar,

realizar RPD y si aplica generar RMR.

CR

Cuando

el material est

fuera

de

especificacin:

1.Generar

RPD

2.- Mover el material fsico a cuarentena y en

sistema a almacn PD (por disposicin), para

Rechazado

Nota: Hay varios almacenes que se pueden

utilizar:

1.- PD (por disposicin), para materiales en

espera de respuesta por parte del proveedor.

2.- ED (entregas diferidas), para materiales

que se envan a sorteadora

3.- AC (aseguramiento de calidad), para

materiales que son desecho y no se pueden

recuperar

4.- RT (retorno a proveedor), para materiales

que se van a retornar a proveedor

7

CR

Generar RMR hacia proveedor

CR

Dar disposicin al material de acuerdo a

informacin

del

proveedor

Nota: El material solo puede estar en el

almacn o AC 40 das a partir de que se

reporta el reclamo si el material es

condicionado por falta de respuesta de cliente,

el material se podr quedar mas tiempo y

deber identificarse con hoja amarilla

Fin

8

Figura 1: Diagrama de flujo para la auditora del monitoreo del material.

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

Seleccionar,

retrabajar

o

rechazar en acuerdo con el

proveedor

15

3 RESULTADOS

En la Figura 2 se muestra la prueba de normalidad Anderson-Darling y

Kolmogorov Smirnov, elaborada con los datos tomados de la terminal 128 cav, con

125 muestras por en 5 subgrupos, un periodo de 30 das en los tres turnos laborables

(maana, tarde y noche. El resultado del valor de p (.064) (>0.05), la media

) (74.40)

y desviacin estndar () (0.003287), el proceso oper en condiciones normales, de

acuerdo a las caractersticas de los materiales dentro de las especificaciones y del

mismo lote, con un mtodo consistente, y en el ambiente adecuado.

99.9

99

Media

Desv.Est.

N

AD

Valor P

95

90

Porcentaje

80

74.40

0.003287

125

0.705

0.064

70

60

50

40

30

20

10

5

1

0.1

74.390

74.395

74.400

74.405

74.410

Alt.Cav

Figura 2: Grfica prueba de normalidad Anderson- Darling y Kolmogorov Smirnov de Altura

terminal 128 cav 1A

En la Figura 3 se observa que la variacin de los datos con relacin a la media

(74.4) tiene una desviacin tpica del .003. La tendencia central de los datos gira en

funcin de la media.

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

16

Figura 3: Turno toma altura terminal cav 1A (maana)

En la Figura 4 se observa que la variacin de los datos con relacin a la media

(74.4) tiene una desviacin tpica del .003. La tendencia central de los datos gira en

funcin de la media

Figura 4: Turno toma altura terminal cav 1A (tarde)

En la Figura 5 observa que la variacin de los datos con relacin a la media

(74.399) tiene una desviacin tpica del .004. La tendencia central de los datos gira en

funcin de la media.

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

17

Figura 5: Turno toma altura terminal cav 1A (noche)

Los resultados obtenidos en la aplicacin de la desviacin tpica nos indic que

la toma de las muestras el horario nocturno puede influenciar en el resultado de las

mediciones tomadas. Figura 5, presenta un .004 de desviacin, diferente al horario

matutino y vespertino. (Figura 4 y Figura 3 respectivamente). Lo anterior indica que el

horario puede ser determinante en el resultado del conteo de la cavidad, sin esto

perjudicar el resultado final del monitoreo.

Para la a evaluacin de la estabilidad del proceso en la toma de la altura de la

terminal 128 cav 1 se elabor el grfico X R, se usaron los grficos de control para

seguir la trayectoria de la estabilidad del proceso de monitoreo a travs del tiempo (un

mes y por los tres turnos laborales, maana, tarde y noche) y para detectar los casos

inusuales que no forman parte del proceso. La Figura 3 muestra la lnea central del

grfico X-barra que est situada al nivel 74.39971, lo que significa que el proceso de

monitoreo en la medicin de la altura de la terminal 128 cav 1A est situado dentro de

los lmites establecidos por el cliente y pactados con el proveedor y corresponden a la

media de las medidas tomadas en el mes.

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

18

74.4050

Media de la muestra

LSC=74.40403

74.4025

_

_

X=74.39971

74.4000

74.3975

LIC=74.39540

74.3950

1

11

13

15

17

19

21

23

25

Muestra

Rango de la muestra

0.016

UCL=0.01582

0.012

_

R=0.00748

0.008

0.004

0.000

LCL=0

1

11

13

15

17

19

21

23

25

Muestra

Figura 6: Grfica X-R barra Altura terminal 128 cav

En el eje X se establece el nmero de observaciones, el cual corresponde a cada

turno (maana, tarde y noche) en el mes llevada a cabo, de acuerdo a las

especificaciones del proceso de monitoreo.. En el eje Y se graficaron las medidas de la

altura de la terminal 1A correspondiente a cada observacin. El lmite de control se

estableci de acuerdo al lmite de error de tolerancia establecido por el cliente 2 mm.

Como observacin final el proceso de medicin y monitoreo en la toma de la cavidad

1A se encuentra en control estadstico, ya que ningn punto se encuentra fuera del

lmite del control superior y no se presentaron patrones de comportamiento anormal. La

serie graficada no refleja la presencia de causas especiales de variacin, es decir, se trata

de un proceso estable en donde la variacin reflejada en la grfica se debe a la variacin

que en todo proceso existe. El proceso est en control estadstico, la caracterstica de la

calidad del 99.73% de los elementos monitoreados est comprendida entre

De la Figura 6 se puede observar que el proceso se encuentra capacitado para

satisfacer la voz del cliente, es decir, la medicin con un margen de tolerancia de 2

mm en la altura de la cavidad. La lnea central en el grfico R est situada en el nivel

.00748, valor que la variabilidad parece excesiva si tenemos en cuenta que la mxima

variacin permitida por el cliente en la medicin era de 2mm, lo que hace que es

probable que el proceso sufra de variaciones; por lo que se analiz la desviacin

estndar en los resultados individuales en los tres turnos laborales (maana, tarde y

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

19

noche) en los que se tomaron las medidas en el mes. Para visualizar la tendencia central

de los datos, su dispersin y la forma como stos se distribuyeron dentro de su rango de

variacin, se construyeron la Tablas de frecuencia y porcentajes de la altura de la

terminal por los tres turnos,

Para evaluar en su conjunto el proceso de la toma de la cavidad por el mes de

revisin, se construy el histograma para observar la tendencia central de los datos,

estudiar el centrado del proceso, su variabilidad, as como la forma del histograma.

(Figura 7). La tendencia central de las mediciones se localiza en el eje 74.389 y 74.415

mm. El proceso se encuentra descentrado ligeramente hacia la izquierda. La amplitud de

las especificaciones con el ancho del histograma cabe de manera holgada en las

especificaciones., es decir, hay poca variacin.

Procesar datos

LIE

74.34

Objetivo

*

LSE

74.54

Medida de la muestra

74.3997

Nmero de muestra

125

Desv.Est. (Entre)

0

Desv.Est. (Dentro)

0.00335442

Desv.Est. (Entre/Dentro) 0.00335442

Desv.Est. (General)

0.00328687

LIE

LSE

E/d

General

37 3 63 38 9 41 5 441 467 4 93 5 19

.3

.

.

.

.

.

.

.

7 4 74 74 74 7 4 7 4 74 74

Figura 7: Capacidad del proceso toma altura terminal cav 1A

CONCLUSIONES Y DISCUSIN

Sobre el control estadstico podemos decir que ste ha demostrado su utilidad

tanto en las empresas de manufactura como de servicio, (Feigenbaum, 1994), ya que

con las exigencias de mejora a la que se ven expuestas las organizaciones debido a la

alta competitividad de los mercados globalizados, se ha hecho ms evidente la

necesidad de ampliar la comprensin y utilizacin del pensamiento estadstico, y aplicar

conceptos y tcnicas estadsticas para una diversidad de tareas y propsitos: como son

identificar dnde, cmo, cundo y con qu frecuencia se presentan los principales

problemas en una organizacin; detectar con rapidez, oportunidad y a bajo costo

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

20

anormalidades en los procesos y sistemas de medicin (monitoreo eficaz)., ser objetivos

en la planeacin y toma de decisiones; expresar los hechos en forma de datos y evaluar

objetivamente el impacto de acciones de mejora y

analizar lgica, sistemtica y

ordenadamente la bsqueda de mejoras, (SPRINIVASU, 2009),

Para conseguir la calidad deseada para Judi (2011), es necesario entender las

necesidades actuales y futuras de los clientes, transformarlas en productos o servicios y

garantizar que lo obtenido realmente cumpla con lo deseado, (FEIGENBAUM, 1994).

Arneses de Mxico ha utilizado las grficas de control para garantizar que los resultados

de los procesos sean los esperados. Para Sprinivasu (2009), los grficos de control

forman parte del Control Estadstico de Procesos y son una herramienta de fcil

aplicacin y que proporciona grandes beneficios., funcionan como una fotografa de los

procesos, es decir, es una manera prctica, grfica y rpida de presentar el desempeo

de los procesos o servicios. Una de las ventajas que ofrecen estas grficas radica en que

los clculos necesarios para su elaboracin son sencillos y de fcil comprensin. Sin

embargo, es conveniente que el diseo de las mismas lo realicen personas que conozcan

con profundidad la teora de la variacin para as facilitar su interpretacin. Aunque lo

anterior no es necesario, si garantiza resultados ms ptimos.

Para Levin (2004), las grficas de control son una herramienta efectiva, potente

y de fcil aplicacin, que al utilizarse de manera adecuada permite tomar decisiones

basadas en datos, lo cual disminuye los posibles errores en las predicciones y decisiones

futuras o a largo plazo. Para Montgomery (2004), muchas caractersticas de la calidad

pueden expresarse en trminos de una medicin numrica. A una caracterstica

particular medible de la calidad, tal como una dimensin, peso o volumen, se le llama

variable. Cuando se trata con una caracterstica de la calidad que es una variable, por lo

general es necesario monitorear tanto el valor medio de la caracterstica de la calidad

como su variabilidad. El control del promedio del proceso, o nivel de calidad medio,

suele hacerse con la carta de control para medias, o carta x. la variabilidad del proceso

puede monitorearse con una carta control para la carta R. Es importante mantener bajo

control tanto la media del proceso como la variabilidad del proceso

En cuanto a Seis Sigma, sta es una de las principales estrategias que por casi

dos dcadas ha utilizado Arneses de Mxico, y gracias a su exitosa aplicacin ha

generado beneficios econmicos muy importantes a la organizacin. Para Gutirrez,

(2009), Seis Sigma es una estrategia de mejora continua del negocio que busca

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

21

encontrar y eliminar las causas de los errores, defectos y retrasos en los procesos del

negocio, enfocndose hacia aquellos aspectos que son crticos para el cliente. La

estrategia 6 se apoya en una metodologa altamente sistemtica y cuantitativa

orientada a mejorar los resultados del negocio con tres reas prioritarias de accin:

satisfaccin del cliente, reduccin del tiempo de ciclo y disminucin de los defectos,

(JUDI, 2011). La meta de 6, que le da el nombre, es lograr procesos con calidad Seis

Sigma, es decir, procesos que como mximo generen 3.4 defectos por milln de

oportunidades de error. Esta meta se alcanza mediante un programa vigoroso de mejora,

diseado e impulsado por la alta direccin de Arneses de Mxico, en el que se han

desarrollado proyectos en las diferentes reas de la empresa con el objetivo de lograr

mejoras y remover defectos y retrasos de productos, procesos y transacciones. La

metodologa en la que se apoya Seis Sigma est definida y fundamentada en las

herramientas y el pensamiento estadsticos.

Una carta de control se parece a una prueba de hiptesis repetida en el tiempo

para detectar cambios a partir de un proceso bajo control (WOODALL, 1997), se

obtienen los resultados a las hiptesis formuladas:

H0 No existe diferencia significativa entre las mediciones de la cavidad de

la terminal 128 1-a.

En base a los resultados obtenido de la grfica R, el nivel .00748 parece excesiva

por lo que se analizaron los horarios en que han sido tomadas las medidas de las

cavidades, y segn la desviacin estndar demuestra que en el horario nocturno ocurre

una desviacin ligeramente mayor con respecto de los horarios matutino y vespertino.

H1: Existe una diferencia significativa en las mediciones de la cavidad de

la terminal 128 1-a.

De acuerdo al anlisis de la toma de horarios, solamente en el tercer turno se

muestra una ligera desviacin estndar.

H2: Se conservan las condiciones del 3 desviaciones estndar.

La lnea central del grfico X-barra est situada al nivel 74.39971, lo que

significa que el proceso de monitoreo en la medicin de la altura de la terminal 128 cav

1A est situado dentro de los lmites establecidos.

REFERENCIAS

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

22

ALKUBAISI, M. (Mayo, 2013). Statical quality control (sqc) and six sigma

methodology: and application of X-bar chart on Kuwait Petroleum Company.

International Journal of Business Administration, 4(3), p. 61-72

BELOHLAV, J. (Primavera, 1993). Calidad estratgica y Competitividad. Obtenido el 2

de febrero de 2014, <http://www.azc.uam.mx/publicaciones/gestion/num4/doc8.html>.

BUTTREY, S. E. Excel Add-in for statical process Control Charts. Journal of Statical

Software, 30(19), jun. 2009, p. 1-12.

Feigenbaum, A. Control de calidad total. 3. ed. Mxico: Cesca, 1994.

GLUSKKOVSKY, E. A. On-line G Control Chart for Attribute Data. Quality and

Reliability Engineering International, 10, 1994, p. 217-227.

GUTIRREZ, P.H.; DE LA VARA, S.R. Control estadstico de la calidad y seis sigma.

2. ed. Mxico: McGraw-Hill, 2009.

JUDI, H. M.; JENAL, R.; GENASAN, D., (2011). Quality control implementation in

manufacturing companies; motivating factors and challenges. (Abril, 2011).

Applications and experiences of quality control, p.495-509.

KAMINSKY, F. C.;BENNEYAN, J. C.; BURKE, R. J. (Abril, 1992). Statical control

charts based on a geometric distribution. Journal of quality technology, 24(2). P. 63-69.

LEVIN, R.; RUBIN, D. Estadstica para administracin y Economa. 4. ed. Mxico:

Prentice Hall, 2004.

MONTGOMERY, C. D. Control estadstico de la calidad. 3. ed. Mxico: Limusa

Wiley, 2004.

PRYOR, M. G.; TOOMBS, L., Anderson, D y White, C.J. (2004). What management

and quality theories are best for small businesses? Journal of management and

marketing research, p.1-12.

QUAGLINO, M. Y; PAGURA, J. Novenas jornadas Investigaciones en la Facultad de

Ciencias Econmico Administrativas, 2004.

SPRINIVASU, R.; REDDY, S.;Y RIKKULA, S. R. Utility of quality control tools and

statistical process control to improve the productivity and quality in an industry.

International Journal of reviews in computing, 2009, p. 15-20.

WOODALL; WILLIAM, H., Control Charts Based on Attribute Data: Bibliography and

Review. Journal of Quality Technology, 29, 1997, p. 172-183.

Update, Porto Alegre, v. 1, n. 2, p. 4-22, jul./dez. 2014.

También podría gustarte

- Estudiando Juntos - Mark FinleyDocumento206 páginasEstudiando Juntos - Mark FinleyMarcos Jose Paico Ruiz83% (12)

- Manual FIBDocumento59 páginasManual FIBVíctor H. MejíaAún no hay calificaciones

- Arit8 PDFDocumento19 páginasArit8 PDFAmasifuen Espinoza Carlos RobertoAún no hay calificaciones

- 2 Definiciones ClaveDocumento32 páginas2 Definiciones ClaveRode Huillca MosqueraAún no hay calificaciones

- WCYB BachilleratoDocumento3 páginasWCYB BachilleratosociatteAún no hay calificaciones

- William James Empirismo y PragmatismoDocumento5 páginasWilliam James Empirismo y PragmatismoBetsaGb100% (1)

- Comunicacion Resumen y SintesisDocumento3 páginasComunicacion Resumen y SintesisSantino QuintinoAún no hay calificaciones

- Dist-Pract ConstrucV Acabados - I-2011Documento6 páginasDist-Pract ConstrucV Acabados - I-2011Liliana Alejandra Martinez GutierrezAún no hay calificaciones

- Fijar Una Cuota de VentaDocumento1 páginaFijar Una Cuota de VentaMiguel Ortega MontenegroAún no hay calificaciones

- Informe Especial Argentina La Israel Americana Democracia o Dictadura SionistaDocumento115 páginasInforme Especial Argentina La Israel Americana Democracia o Dictadura SionistaSemanario InfoconAún no hay calificaciones

- Tecnofilia y TecnofobiaDocumento3 páginasTecnofilia y Tecnofobiaapi-3773184Aún no hay calificaciones

- Clase 20 - Adulto Mayor Sano y Deterioro CognitivoDocumento10 páginasClase 20 - Adulto Mayor Sano y Deterioro CognitivoDany Ortiz NeveAún no hay calificaciones

- Genesis y Evolucion de La Sociedad HumanaDocumento4 páginasGenesis y Evolucion de La Sociedad HumanaDomingoj. SeguraAún no hay calificaciones

- La Evaluación No Es Ni Puede Ser Un Apéndice de La Enseñanza Ni Del AprendizajeDocumento2 páginasLa Evaluación No Es Ni Puede Ser Un Apéndice de La Enseñanza Ni Del AprendizajeKarina Petrasso100% (1)

- Tema 9 - Teoría de La Detección de Señales (TDS)Documento26 páginasTema 9 - Teoría de La Detección de Señales (TDS)NaSo MWAún no hay calificaciones

- Sintesis Del Pensamiento ModernoDocumento8 páginasSintesis Del Pensamiento ModernoArmand HmAún no hay calificaciones

- Fallo GuardaDocumento19 páginasFallo GuardaINES DEL VALLE BARROSAún no hay calificaciones

- 4° Informe de Fisica C (Sistema de Lentes)Documento11 páginas4° Informe de Fisica C (Sistema de Lentes)GuillermoChuquihuancaHuayllaniAún no hay calificaciones

- Tarea 3 - Grupo - 68 - Katherine Brigitte Colmenares GarciaDocumento12 páginasTarea 3 - Grupo - 68 - Katherine Brigitte Colmenares GarciaRaul Andres CastañedaAún no hay calificaciones

- Niveles de Uso de La LenguaDocumento5 páginasNiveles de Uso de La LenguaDavid ICAún no hay calificaciones

- Listado de Verbos en Infinitivo y Conectores Maestría Educ AmbientalDocumento2 páginasListado de Verbos en Infinitivo y Conectores Maestría Educ AmbientalAndres Felipe PasajeAún no hay calificaciones

- El Mito ReligiosoDocumento4 páginasEl Mito ReligiosoDavidAún no hay calificaciones

- Enfoques EcologicosDocumento11 páginasEnfoques EcologicosMaria Rene RomanAún no hay calificaciones

- Oraciones ArcangelesDocumento2 páginasOraciones ArcangelesJaviera Hatha Yoga100% (3)

- Presentacion de IvestigacionesDocumento24 páginasPresentacion de Ivestigacionesjulio gayAún no hay calificaciones

- Consejos para Sustentar TesisDocumento3 páginasConsejos para Sustentar TesisJose Ramos FloresAún no hay calificaciones

- Leyes de Newton3Documento9 páginasLeyes de Newton3Gilbert Beltran CortesAún no hay calificaciones

- Gramática 9° PDFDocumento82 páginasGramática 9° PDFLizethAún no hay calificaciones

- 11 Pasos: Cómo Iniciar Una Relación Con DiosDocumento3 páginas11 Pasos: Cómo Iniciar Una Relación Con DiosharjhonAún no hay calificaciones

- Escandalo en Las Letras Protesta Razonada Contra La Poesia y El Arte ActualesDocumento298 páginasEscandalo en Las Letras Protesta Razonada Contra La Poesia y El Arte ActualesNaren PiedrahitaAún no hay calificaciones