Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Fortificacion en Word

Cargado por

Jorge Eduardo Segura LópezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Fortificacion en Word

Cargado por

Jorge Eduardo Segura LópezCopyright:

Formatos disponibles

LAS ETAPAS DE LA EXPLOTACION DE MINAS SE ENTIENDEN POR: Arranque: o Perforacin o Tronadura Manejo de materiales: o Carguo o Transporte Operaciones auxiliares:

o Ventilacin o Acuadura o Fortificacin CAPITULO I SOSTENIMIENTO. GENERALIDADES. En una mina subterrnea al excavar galeras se alteran las condiciones iniciales de equilibrio, la masa tiende a desplazarse al interior de la abertura y es necesario un reajuste de tensiones para lograr una estabilidad. Son diversas las variables que intervienen y sus relaciones no son bien conocidas. Ante la instancia de definir un diseo de sostenimiento adecuado se hace necesario la participacin de toda una experiencia, conocimiento y criterio del equipo diseador. Un sistema de soporte slo recibe una fraccin de la sobrecarga, debido a que se inducen nuevas condiciones de equilibrio, las cuales dependen de la rigidez de la fortificacin y del momento de su colocacin. Desde el advenimiento de la roca primaria en la mina El Teniente se ha producido una evolucin de los mtodos de soporte y su diseo, proceso dinmico que an prosigue hasta obtener una estandarizacin y bajar los altos costo que ello implica. El mineral primario es una roca dura y competente, lo que constituye un medio de alta transmisibilidad del esfuerzo, tiene un comportamiento elstico, siendo un material difcil de quebrar. En cuanto a estabilidad de labores, dentro del macizo rocoso se

producen varios factores que inciden en la calidad de la roca, ellos son: - Esfuerzo in-situ. - Estructuras. - Tipos de rocas y sus contactos. El primer factor representa una situacin general, cuyo origen se adjudica probablemente a la evolucin tectnica de los diferentes tipos de roca preexistentes en el yacimiento. Las restantes en cambio representan condiciones locales que pueden variar de un punto a otro en forma sustancial. Entre stos fenmenos que provocan problemas de inestabilidad, se encuentran:Planchones mayores.- Estallidos de Rocas.- Cuas Deslizantes. El planchoneo se produce por la inestabilidad de uno o varios fragmento de roca desde el techo y/o paredes de una labor inducidos por los disparos del desarrollo. Adems cuando un macizo rocoso es afectado por cambios en las condiciones de tensiones ocasionados por la actividad minera, se produce en la roca un microfracturamiento con liberacin de energa ssmica. Las cuas deslizantes ocurren cuando se produce una convergencia favorable de dos o ms estructuras de baja resistencia METODOS DE DISEO EN MINERIA. Para analizar la estabilidad de las galeras se conocen los siguientes mtodos de diseo: a) Mtodos Analticos. b) Mtodos Prcticos. c) Mtodos Empricos. a) Mtodos Analticos.Utilizan anlisis de esfuerzos y deformaciones alrededor de la galera. Ellos incluyen tcnicas tales como: soluciones de formas cerradas, mtodos numricos (elementos finitos, diferencia finita, elementos de contorno), simulaciones anlogas (elctricas y foto elsticas) y modelamiento fsico. b) Mtodos Prcticos.-

Se atienen a los resultados del monitoreo durante el proceso de excavacin, para detectar la inestabilidad en forma ptima y en el anlisis de la interaccin terreno soporte. c) Mtodos Observacional. En tneles y obras de ingeniera afines estn basados en el anlisis estadstico de observaciones subterrneas. Los factores principales que afectan la estabilidad de las excavaciones son: - La magnitud y direccin del esfuerzo in-situ, a que est sometida la excavacin. - La interaccin de galeras adyacentes. - Las propiedades fsico-mecnicas del entorno de los diferentes tipos de rocas donde est emplazada la labor. - La geologa estructural principal. - Las condiciones internas del agua subterrnea. - Mtodo y calidad de la excavacin. - Tipo de soporte empleado EXCAVACIONES SUBTERRANEAS Una modificacin de la geometra de una excavacin subterrnea incrementa/decrece la estabilidad, es lo que se denomina Optimizacin Geomtrica, Figura 13. En un cambio de geometra se debe considerar el orden siguiente: - Localizacin. Cuando se trata de una excavacin es posible reubicar la galera, desde una posicin proyectada a otra que presente mayor estabilidad de la roca. - Orientacin.- En una galera influyen la magnitud y direccin del esfuerzo in-situ ms las estructuras geolgicas del macizo rocoso. Ser criterio del diseador la preferencia a que da prioridad, segn el sector en que se encuentre. En mina El Teniente se ha determinado un campo de esfuerzos, cuyas caractersticas principales son su alta magnitud y anisotropa, esto ltimo significa que las magnitudes son mayores en una direccin que en otra.

- Forma.- En minera casi todas las labores se desarrollan con el techo en forma de arco. Habitualmente el quebrantamiento natural de la roca para los contornos no se produce en esa forma lo que ha inducido a hacer diseo de galeras adoptando formas naturales que toma la roca. - Tamao.- Mientras mayor sea la seccin del desarrollo crece el nmero de planos de debilidad expuestos en la superficie lo que generar mayor cantidad de cuas y de gran tamao, en consecuencia se obtiene una excavacin menos estable. Principios de Geometra para mejorar Estabilidad * Esfuerzo Gravitacional.A grandes profundidades se produce una igualdad entre los esfuerzos laterales y los verticales, en esta circunstancia se resuelven los problemas de estabilidad desarrollando una galera de forma circular. * Esfuerzo Anisotrpico.Las condiciones anisotrpicas se refieren a los medios en que cada uno de los puntos puede presentar propiedades distintas en las diferentes direcciones. En esta condiciones existen varias tcnicas para analizar la influencia que tiene la forma de la excavacin sobre la distribucin de los esfuerzos en la roca circundante, siendo las ms importantes: la Tcnica de Elementos Finitos, Tcnica de Elementos de Contorno, Modelos Fsicos a Escala y Modelos Analticos. Uno de los factores para analizar la estabilidad de una excavacin es su geometra, sta depende de la magnitud y orientacin del esfuerzo in-situ para cada punto a considerar. Efecto de Excavaciones Cercanas. Cuando la distribucin de esfuerzos alrededor de una galera afecta significativamente la distribucin de esfuerzos de otra labor y viceversa, la combinacin de interaccin entre ellas se refiere a mltiples galeras. Casi todas las minas se desarrollan con labores mltiples debido a que ellas requieren la excavacin

de un sistema de espacios u otras configuraciones para la explotacin del macizo mineralizado. Ciertos autores han logrado determinar que si la distancia medida desde el contorno entre dos labores, es mayor que dos veces el dimetro de ellas, pueden ser consideradas como nicas. Contrariamente si la distancia es menor que dos ellas son mltiples. El desarrollo de la concentracin de esfuerzos alrededor de una excavacin y mltiples excavaciones difieren en que la concentracin del esfuerzo mximo en el primer caso es desarrollado casi inmediatamente como la labor es excavada; por ejemplo, en la excavacin de un tnel la concentracin de esfuerzos es virtualmente mxima cuando la frente del tnel se encuentra una vez el dimetro del punto concerniente. En mltiples galeras sin embargo, los esfuerzos van progresivamente incrementndose como el rea circundante es excavada, la cual en las operaciones mineras se pueden requerir hasta meses, siendo este caso el ms crtico que el primero. SOPORTE Y REFORZAMIENTO. El comportamiento de una galera y el funcionamiento del sistema de soporte dependen de las caractersticas carga-deformacin de la roca y del sistema soporte utilizado, la forma y tiempo de instalacin del mismo. Siempre se espera que ocurra una cedencia del macizo rocoso alrededor de una excavacin, para evitarlo se recomienda, en general: - Instalar el reforzamiento definitivo cerca de los desarrollos. - Debe haber un buen contacto entre el macizo rocoso y el soporte. - La deformabilidad del soporte debe ser tal que pueda ajustarse a los desplazamientos de la superficie de la excavacin. - Se debe evitar el movimiento y reemplazo iterativo de los Elementos de reforzamiento. - El sistema de reforzamiento debe ser flexible.

- El sistema de reforzamiento debe proveer una mnima interferencia a trabajos a realizar en la labor. - El macizo rocoso alrededor de la excavacin debe sufrir un mnimo de alteraciones. DESCRIPCION DE LOS METODOS DE SOSTENIMIENTO. En las minas subterrneas los desarrollos han roto el equilibrio en la superficie y en el subsuelo produciendo una serie de ajustes, temas ampliamente tratados en captulos anteriores. Es necesario entonces contar con elementos de sostenimiento aplicables que permitan proveer estabilidad en la apertura de las galeras mientras dure la explotacin de las zonas mineralizadas. El soporte es temporal cuando tiene por objeto asegurar las condiciones de trabajo mientras duren. Ser permanente en aquellos casos que se desea mantener abiertas las labores por perodos ms largos, como es el caso de los accesos. Se denomina Sistema Activo al que se introduce en la masa rocosa, clsico ejemplo son los diferentes tipos de pernos. Sistema Pasivo es el que presta ayuda externa, tales como marcos de acero, hormign armado, etc. Sistema Mixto es aqul que adems de estar conectado a la roca, presta tambin sustentacin externa. SOSTENIMIENTO ACTIVO. El principio fundamental del Soporte Activo es mantener el equilibrio original y al mismo tiempo modificar estructuralmente la roca para hacerla auto soportante o sea, se crean esfuerzos de compresin anlogos sosteniendo o apernando la roca perturbada a otras ms profundas e intactas. En lo que se refiere al apernado, por muchos aos en la mina se utilizaron pernos con cabeza de expansin. La expansin del extremo introducido se produca por impacto o por atornillado. En el extremo externo del perno se colocaba planchuela y tuerca. Posteriormente este sistema fue

evolucionando en un afn de bajar costos, en lo que se refiere al anclaje ste fue remplazado por lechada de cemento y resinas. En el elemento perno, se ha utilizado madera, resinas y otros materiales. Tipos de Soporte Activo: Perno de Fierro de Construccin Anclado con Lechada de Cemento. Bsicamente el sistema consiste en introducir lechada de cemento en la perforacin y en seguida meter un perno a presin. Se han utilizado de diferentes longitudes y dimetro. Ventajas: La lechada penetra en las grietas adyacentes de la perforacin, sellndolas y mejorando la resistencia de la roca. Aplicacin: Se emplea masivamente como soporte permanente en los diferentes niveles siendo reemplazado en algunos casos por razones de operacin por el split-set. Caractersticas Tcnicas del Material: Fierro de construccin A44-28H Dimetro = 22 mm. Longitud = 2,3 m.

Sistema activo interno. Los sistemas activos internos consisten bsicamente en dos grupos. a) sistema de anclaje puntual y mecnico b) sistema de anclaje repartido. Una variable del sistema a) es cuando una pequea longitud de la parte inferior final del perno se carga con resina o cemento, consecuentemente el resto del perno acta de forma similar a un perno de anclaje mecnico puntual. La tendencia es hacia la utilizacin de perno de anclaje repartido, por las consecuentes ventajas sobre los de anclaje puntual mecnicos. En general los pernos de anclaje repartido constan de una barra de acero, madera,

fibras, que se extienda a lo largo del tiro o taladro, se coloca resina o lechada de cemento en todo el espacio anular del perno. Lo que hay que resaltar del Swellex es que este proporciona un anclaje a lo largo de todo al taladro sin necesidad de utilizar ningn tipo de material auxiliar y lo mantiene al mismo tiempo las ventajas de los pernos de anclaje repartido. FORTIFICACION DE MINAS Los siguientes factores han de ser tenido en cuenta particularmente en lo concerniente a las labores de fortificacin en minas. Tabla N 1 Factores relevantes en la seleccin de sistemas de soporte en excavacin Parmetros de la masa rocosa Resistencia a la compresin simple, modulo y propiedades de deslizamiento Fracturacion y discontinuidades, espaciamiento orientacin, condiciones Presiones Agua Parmetros de excavacin o Extensin o Geometra o Mtodo de excavacin o Vida requerida de la excavacin o Objetivo esperado de la excavacin Sistema de bulonado Swellex Descripcin general. El sistema swellex fig 6 consiste en un tubo de acero, una barra de instalacin y una bomba de alta presin, los detalles de la bomba se ven en la figura 7 El tubo de 2 mm de espesor y un dimetro de 41 mm se mecaniza de tal forma Que adapta un dimetro exterior antes que se sueldan de 25,5 mm y en una forma que se describe en la figura 6 en las partes finales se acoplan unos casquillos que se sueldan Para lograr

Un sistema de cierre. El casquillo inferior tiene un resalte para sujetar la placa. El agua a alta presin se introduce a travs de un agujero lateral en el casquillo inferior. Esto hace que el tubo se ensanche y se adapte a las irregularidades del taladro. Al mismo tiempo que se produce el hinchado, la parte inferior del tubo se acorta tirando el casquillo y haciendo que la placa unida a el se acople firmemente contra la roca. El agua una vez instalado el perno sale hacia fuera y deja el tubo totalmente expandido. Split- Set. Son tubos metlicos cuyo crculo no est completo. Se introduce a presin en la perforacin de la roca, de menor dimetro. El efecto de tensin interna del tubo permite una gran adherencia a la roca. La longitud del tubo ms empleada es de 1,6 m. El espesor de la lmina de acero es de 3 mm., seccin de 150x150 mm., acero tipo A37-24S. La resistencia a la traccin es de 8 toneladas y depende de la relacin entre el dimetro del tubo y perforacin. Ventajas: Su instalacin es fcil de manejar, puede ser tambin lechado. Desventajas: Los pernos largos son de difcil colocacin. No se utiliza en sectores con afluencia de agua sulfatada, pues ello limita su vida til. Aplicacin: Se utiliza como fortificacin provisoria. Caractersticas Tcnicas: Dimetro = 40 mm. Longitud = 1,60 m. Espesor Lmina = 3mm. Perno Fibra de Vidrio. Son pernos de resina polister reforzado con fibra de vidrio, cuyas caractersticas

de resistencia son similares al fierro. Tambin puede ser anclado con lechada de cemento. Ventajas: Su resistencia a la traccin es del orden de dos veces la del fierro. Desventajas: Su resistencia al cizalle es la mitad que la del perno de fierro. Aplicaciones: Este elemento fue probado experimentalmente. Los resultados no fueron satisfactorios. Caractersticas Tcnicas: Material: Resina Polister reforzada con Fibra de Vidrio. Dimetro = 22 mm. Longitud = 1,6 m. Aplicacin: Fue utilizada en forma experimental y desechada. Cables de acero. Se utiliza para anclar distancias mayores a objeto de sostener cuas y bloques. Actualmente se emplea el cable Birdcage. Ventajas: Es un sistema durable y competente. Longitudes considerables pueden ser instaladas en sectores pequeos. Proporciona una alta carga de tensin. Los pilares pueden reforzarse con cables sobretodo en zonas controladas estructuralmente. Aplicacin: Lechado se usa ampliamente para fortificar intersecciones calles-zanjas en niveles de produccin. En fortificaciones al techo se han colocado con longitudes de hasta diez metros. Desventajas: En longitudes mayores de 15 metros se dificulta su instalacin, por su peso, sobretodo en perforaciones al techo. Caractersticas Tcnicas: Material = Cable Birdcage Dimetro de Perforacin = 63,50 mm. Calidad = 270 Kg. segn norma ASTM A-416-80 Dimetro = 0,6" = 15,24 m/m.

Tipo = 7 alambres exento de lubricante. Peso = 1,10 Kg. / m. Resistencia a la Ruptura = 26,5 Ton.

. 7.- Inyeccin de Pilares En mina El Teniente se ha detectado que la roca se descomprime alrededor de labores horizontales y verticales, la consolidacin de estos sectores se ha logrado mediante tcnicas de inyeccin. El procedimiento consiste en estudios geolgicos que determinan la ubicacin y orientacin de las grietas. Luego se disea una malla de perforacin que intercepta el sistema de grietas. Segn sea el tamao de las grietas, mediante equipos de inyeccin especiales se insufla algn tipo de lechada (de material sinttico o mezcla de cemento) cuyo fraguado es de control sistemtico por cada perforacin. Aplicaciones: En etapa de experimentacin para inyectar pilares descomprimidos y en piques para impermeabilizarlos. SOSTENIMIENTO PASIVO. Este sistema presta preferentemente ayuda externa, sin estar involucrado con la roca preexistente. Este tipo de soporte consiste ya sea en conjuntos cuadrados (Marcos de Madera o fierro) Fig. 1 o en marcos de acero cedentes en arco para llegar mas a la geometras de la galera Fig. 2 El material puede ser de madera o de acero en forma de arco del tipo de marco cedente Fig 2 en forma de arco. Con el fin de formar una zona de contacto entre la

roca y el sistema de soporte, re colocan unos suplementos (encastillado) para sujetar el techo de la labor. Los sistemas externos son a menudo el nico sistema que mantiene seguras las labores. Este es usualmente el caso donde hay movimiento del terreno a gran escala y la roca se rompe en grandes bloques que no pueden ser soportados por otro medio Marcos de Acero. Los marcos de acero se utilizan para soportar fuerte fracturacin en las labores que no pueden auto soportarse. Los marcos se fabrican de perfiles estructurales de acero de dimensiones estandarizadas. Generalmente se componen de dos o ms piezas para facilitar su transporte, almacenamiento y manipulacin. El espacio entre marcos puede ser rellenado con malla, madera, hormign, etc. El bloqueo de los marcos es fundamental pues su funcin es transmitir a los marcos las presiones que se manifiestan en el permetro de la galera. En mina El Teniente se aplican en puntos de extraccin, en el entorno de buzones de cargo, en zonas de falla, etc. Los marcos ms utilizados en la mina son los P-800 y MI. CARACTERISTICAS MARCOS P-800 MI CALIDAD DEL ACERO A37-24 ES A37-24 ES AREA DEL PERFIL (m2 ) 295X10-5 186X10-4 MOMENTO INERCIA (m4) 1.250x10-8 4.042x10-8 ALTURA DE PERFIL (m) 0,152 0,204 ALTURA ENTRE ALAS (m) 0,138 0,180 ANCHO DE ALA (m) 0,152 0,175 ESPESOR DEL ALA (m) 0,007 0,012 ESPESOR DEL ALMA (m) 0,006 0,008 FORMA DEL PERFIL H I

SECCION LIBRE DEL MARCO (m) 3,20x3,35 3,40x3,30 PESO DEL MARCO (Kg/m) 23,1 42,3 El hormign es un material constituido principalmente por ridos arena, agua y cemento. Eventualmente contiene pequea proporcin de aire y aditivos que modifican sus propiedades segn el uso a que ser destinado. El rido es un material granular compuesto de partculas de origen ptreo de diferente tamao, duras y estables que tienen por objeto constituir un esqueleto inerte para el hormign. Generalmente se integra mediante dos o ms fracciones, cada una de las cuales contiene una gama de diferentes tamaos de partculas. La pasta de cemento est formada por la mezcla de cemento hidrulico y agua. Todos estos elementos mezclados homogneamente en cantidades adecuadas constituyen una masa plstica y trabajable, a la que se le confiere propiedades que permiten ser moldeables en la forma que se desee. En tales condiciones el hormign tambin puede ser transportado. Este producto integrado una vez depositado en su destino, all comienza con mayor intensidad un proceso fisicoqumico que se denomina fraguado hasta lograr su mxima densidad o endurecimiento. El cemento y el agua se combinan qumicamente en un proceso llamado hidratacin, del cual resulta el fraguado del hormign y su endurecimiento gradual; esta etapa puede continuar indefinidamente, bajo condiciones favorables de humedad y temperatura, con un incremento de la capacidad resistente del hormign. Se acepta que el hormign ha alcanzado su resistencia al trabajo al cabo de 28 das. En condiciones favorables los hormigones siguen incrementando su resistencia en la medida que aumenta su edad. EDAD PORTLAND CON ADITIVO

28 DIAS 100% 1005 90 DIAS 100%-120% 120%-135% 1 AO 120%-135% 130%-160% VENTAJAS: - Endurece y adquiere resistencia en presencia de agua. - Debido a su plasticidad puede adquirir diferentes formas. - Puede moldearse a cualquier temperatura, no necesita calor. - Es resistente a la corrosin. CLASIFICACION: a) Resistencia a la Compresin, segn Norma Chilena NCh 170 of 85. Grado del Hormign Resistencia MPa Especificada Kg/cm2 H - 5 5 50 H 10 10 100 H 15 15 150 H 20 20 200 H 25 25 250 H 30 30 300 H - 35 35 350 H - 40 40 400 H - 45 45 450 H - 50 50 500 TIPOS DE HORMIGON: Hormign Simple, sin armadura Hormign Armado. Hormign Inyectado. Hormign Proyectado Estos son los tipos de hormign que generalmente se aplican en mina El Teniente y estn regidos por las normas INDITECNOR (Instituto Nacional de Normalizacin), ASTM (American Society for Testing and Materials), ACI (American Concrete Institute). APLICACIONES: . Hormign Simple Relleno en marcos metlicos, Poyos, radieres, etc. Hormign Armado Puntos de Extraccin, Puntos de Vaciado, Cmaras de Picado, Buzones de Traspaso, Buzones de Carguo, etc.

Hormign Inyectado Por el volumen y caractersticas de algunas obras civiles se propulsa el concreto dentro de los moldajes, con equipos especiales Hormign Proyectado shotcrete SOSTENIMIENTO MIXTO. Es aquel que adems de ir introducido dentro de la roca presta ayuda externa, tal es el caso de Fortificacin con Malla, Cables Enlazados (Mesh & Lacing) y Hormign Proyectado. MALLA. Todo perno rosca puede complementarse con planchuela, tuerca y malla. La Malla en s es un elemento fabricado de material plstico o de algn tipo de alambre. Las elaboradas con alambre pueden ser tipo ACMA, electro soldadas o entrelazadas fabricadas por INCHALAM. Esta ltima es la de mayor uso en Mina El Teniente, especialmente la tipo 10006 de alambre N 6 que tensada forma rombos de 100 x 100 mm. CABLES ENLAZADOS ( MESH & LACING ). Esta tcnica proviene de minas Sudafricanas. Consiste en una red sistemtica de perforaciones a lo largo de una galera. Estas perforaciones de anclaje se complementan con cable de 1/2" tipo cascabel sin lubricacin, que doblado es introducido quedando en el exterior un ojal u ojetillo. Posteriormente cada cable de anclaje es lechado. Terminada esta operacin, todos los "ojetillos" son entrelazados (tejidos) de acuerdo a diseo de planos tambin con cable de 1/2" esta vez lubricados. Cada tramo de cable, en su inicio y trmino forman estrobos que son sellados con grampas crosby. Este sistema llamado tambin "soporte cedente" - puede combinarse con perno,

malla y shotcrete - tiene como funcin soportar al macizo rocoso cuando se deforma a causa de explosiones de rocas y permite readecuar dicha galera y reas afectadas, entregando mayor seguridad al personal .

HORMIGON PROYECTADO (SHOTCRETE). Este elemento de soporte se refiere a una mezcla de cemento, rido y agua que se proyecta neumaticamente sobre superficies. La mezcla debe cumplir mnimo rebote al proyectarse, resistencia suficiente para soportar el terreno en menos de ocho horas y alcanzar una resistencia mxima a los 28 das. Tiene por objeto impedir las deformaciones de las labores, conservar su resistencia y evitar la sobre excavacin. En sntesis corresponde a una tcnica confinante de la roca, Se emplea complementada con perno y malla. El hormign proyectado reacciona de la misma manera que cualquier otro tipo de concreto, armado o sencillo. CABLES PRETENSADOS O ZUNCHOS DE CONFINAMIENTO Estos cables se emplean en los puntos de extraccin del nivel de produccin, especficamente en las intersecciones calles/zanjas. Tienen por objeto confinar un pilar produciendo un aumento en su estabilidad. Estos sistemas de cables van empotrados en la caja y lechados, unos por la zanja y otros por la calle, se unen por un sistema de anclaje central mecnico y ambos cables son tensados. Esta condicin provoca una deformacin anticipada de ellos, de modo que cuando se produzca una

deformacin del pilar no existir cedencia de rocas. Esta fortificacin es complementada con shotcrete. Tensado de los cables ver lamina siguiente FORTIFICACIN DEL MTODO BLOCK CAVING Nivel de transporte y acarreo. Seccin de 3,6 x 3,6 m dependiendo del tipo de rocas y su resistencia a la compresin se usaran pernos. Fortificacin de Buzones de carguio, se desquincha para colocar los marcos de Madera de 10x10 por 12 6 de alto es la plataforma base y consta de 6 marcos, quq consta cada uno de dos PD y un sombrero sobre la plataforma se colocas tablas de 2 x 10 se afianzan entre ellos mediante tirantes y tacos tirantes y se bloquean en el cerro, sobre ellos se colocan los sobre marcos de 10x10 x 66 correspondientes donde se instalan el chute y las compuertas par a el control del flujo de mineral. En el tronco del pique se colocan las medias lunas que forman un embudo de acero fundido para evitar el desgaste del pique. Los piques no llevan fortificacin salvo que necesiten ser hormigonada. Nivel control, o traspaso. Aqu se rompen los chiflones de los piques y se hormigonan las buitras el trabajo es similar a las buitras del nivel de produccin MATERIALES CEMENTO GRAVA ARENA AGUA ADIT 2 HWR29 R A/C HORMIGON Kg Kg Kg Lts Lts Lts H-50 245 448 502 59 0,6 0,30 H-22,5 150 502 570 51 0,6 0,44 H-30 NOMAL 175 476 543 61 0,7 0,44 H-30 FLUIDO 175 476 542 62 0,7 1,9 0,44 H-18 140 501 571 54 0,50 Se construyen una buitra para dos piques de produccin, se construyen buzones de traspaso mediante Marcos de 11x11 por 66 donde se instalan las compuertas de control, para el paso del mineral. Fig. Piques de produccin, en casos de estructuras que cruzan el desarrollo los piques

deben fortificar con hormign armado, mediante formas metlicas posadas sobre tapados. Se construyen dos tapado de seguridad empotrado en bolsillos en la caja del pique, se barrenar pernos de anclaje y se lechan a pulso luego se hace la enfierradura. Una vez afirmada las mallas de fierro se colocan los moldajes cuidando de colocar la parte plana de las formas por el piso de deslizamiento del mineral. En la figura se muestran los moldajes para concretar los piques de produccion En la figura siguiente se puede apreciar el anillo de hormign armado tal como queda al final. Terminado la fortificacin de los piques de produccin viene la hormigonada de las buitras del nivel de produccin, HORMIGON H-30 para empezar a fortificar el nivel con madera nueva de 11 x 11 x 66 y con el encofrado bloqueadura y fijacin al cerro, mediante bloques de presin La fase siguiente despus de concretar las buitras, viene la operacin de colocacin de la madera nueva, la madera usada en los Marcos buitra es de 11 x 11 x 66 dejando 1 acampanado y vertical, en total dos marcos, la vestidura comprende los tirantes de 11x11x 48 con tacos tirantes de 3x18 con tres Pernos Rosca (tirafondo) y tres clavos de 6 los tacos largos son con 6 clavos de 6 y roscos de madera de 6. Bloques de presin en cada extremo del sombrero en ambos marco buitra. Tablas techo de 2x10x60 pasamanos piolas de deslizamiento de tabla de 3x10 x 84. En ambos lados de colocan Vigas H para proteccin del buitrero. La malla de extraccin se establece en 7,5 m entre centro de buitras. Calcular cada vez la distancia para los claros PLANTA ENMADERACION NUEVA NIVEL DE PRODUCION BLOCK CAVING PERFIL MADERA NUEVA marco buitra PD de 12x12x66; Sombrero de 12x12x66; Tirante de 12x12x4 Marcos Intermedios Sombreros de 8x8x66; PD de 8x8 x66; Tirantes de diferentes medidas de acuerdo al claro. PARA CADA MALLA DE EXTRACCION SE DEBEN CALCULAR LOS CLAROS ENTRE MARCOS, ENTRE BUITRAS Y EN LOS DRs

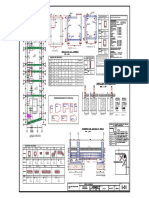

, DESCRIPCION DEL SOSTENIMIENTO POR NIVELES. La Figura siguiente muestra un isomtrico con los diferentes niveles que compone el sistema tradicional de explotacin aplicado en mina El Teniente. En la actualidad existen algunos predicamentos estndares para sostener cada nivel, que no son taxativamente rgidos, vale decir, que cuando las circunstancias lo exigen, el soporte ser acorde a las necesidades del sector. El objetivo de cada nivel es el siguiente: Nivel de Hundimiento. Ubicado a 18 m. sobre el nivel de produccin con labores de 3,6 x 3,6 m. Desde este nivel se lleva a cabo la socavacin del bloque mediante la perforacin y tronadura de los tiros largos en abanico. Como fortificacin en este nivel se est utilizando en forma masiva el perno rosca Sin tuerca y planchuela dado que el tiempo de vida de estas labores es relativamente corto, Figura 2-2. Ello despus de sendas aplicaciones se descart el split-set ya que no es resistente a la corrosin producida por el agua sulfatada. - Nivel de Produccin El nivel consta de calles y zanjas, las condiciones geolgicas locales demandarn las exigencias de fortificacin. En la medida que se desarrollan calles y zanjas, stas van fortificadas a la frente, con pernos lechados, planchuela y tuerca. Los pilares conformados por calles y zanjas son afectados por nuevos deterioros causados por desquinches, curvas de alta velocidad y de puntos de vaciado. Este continuo fracturamiento observado en la medida que se aproxima la lnea de hundimiento ha exigido fortificar los puntos de extraccin con cables, cuya flexibilidad ha conducido a disear un sistema de soporte para "confinar" los pilares llamados Zunchos de

Confinamiento. Figura. Originalmente estas puntas de diamante eran fortificadas con simples muros de hormign. En sntesis, se mejor el sistema cambiando un soporte pasivo por uno activo, pues los cables zunchos se colocan en perforaciones que luego se lechan. Despus del fraguado los cables son tensados y finalmente cubiertos con shotcrete. Al interior de las zanjas el Punto de Extraccin es fortificado con marcos metlicos y hormign. Se complementa finalmente la fortificacin de la visera con cables, sta es una zona dbil cuyo fracturamiento se debe minimizar ante el embate que producir el desarrollo de la batea o cmara del punto de extraccin y posteriormente el desgaste ocasionado por el flujo de mineral. Finalmente la Calle queda fortificada con perno, malla y shotcrete, en iguales condiciones los accesos al punto de extraccin y se cierra el ciclo de fortificacin con cables al techo. El Punto de Vaciado Figura 2-4 est formado por la cmara y el brocal del pique. La cmara se fortifica con perno, malla y shotcrete; ms cables techo. El brocal una vez desquinchado se fortifica con cables lechados, lo cual permite colocar la enfierradura, anclarla con pernos lechados y posteriormente proceder a hormigonar el muro del brocal. - Sub Nivel de Reduccin Cruzados y Cmaras de Picados conforman este nivel. La fortificacin de los accesos (cruzados), a este sector se realiza con perno, malla y shotcrete. En algunos tramos, por exigencias puntuales, eventualmente se emplean marcos metlicos. La

Cmara de Picado se fortifica totalmente con perno, malla y shotcrete ms cables techo lechados. El Hormign Armado es ocupado en pilares, vigas y el brocal. - Nivel de Transporte o Acarreo. La fortificacin bsica de este sector lo constituye perno, malla y shotcrete. Los marcos metlicos refuerzan aquellas zonas afectadas por fallas y el hormign armado se ocupa preferentemente en los buzones de carguo, Figura 2-6. Hemos descrito los sistemas de fortificacin ms frecuentes. Indudablemente que en cualquier nivel existen pilares en que la roca se ha descomprimido. En tales casos las circunstancias han exigido fortificacin con cables enlazados y si el fracturamiento es intenso se han hecho los estudios pertinentes para emplear la tcnica denominada Inyeccin de Pilares. PROCEDIMIENTO DE TRABAJO 3.1 ANTECEDENTES. Por las caractersticas de la roca primaria y su comportamiento, por norma todo desarrollo horizontal debe llevar fortificacin con perno lechado como lo bsico, cuando por el sector sea trafico peatonal de adicionarse lamilla 10006 y con proyeccin de shotcrete de 10 cm. Luego de esta fortificacin, se ejecutan otros trabajos civiles en el sector. El deseo de dejar constancia del gran conocimiento sobre sostenimiento aplicado, para construir las obras civiles de construccin de la infraestructura de la mina. PROCEDIMIENTO DE TRABAJO. PERNOS ANCLADOS CON LECHADA DE CEMENTO CABLES ANCLADOS CON LECHADA DE CEMENTO HORMIGON PROYECTAD HORMIGON ARMADO MARCOS METALICOS CABLES TEJIDOS Y ENTRELAZADOS (MESH & LACING INYECCION DE PILARES 3.2 PERNOS ANCLADOS CON LECHADA DE CEMENTO

Mas conocido como perno rosca, calidad del acero con dimetro de 22 mm y una calidad A-44-28H, la longitud sera de acuerdo al calculo de la fortificacin. Es una barra de acero con resaltes helicoidales que llevan una tuerca y una planchuela, Puede ir el perno solo como fortificacin activa, cuando se requiera mas seguridad se pone malla 10006 y para transito peatonal se adiciona shotcrete de 10 cm. Composicin de la lechada= 17 lts de agua+ 42,5 kg de cemento (una bolsa) Razn agua cemento=0,4 Composicin lechada mas acelerante=13,5 lts agua+42,5 Kg. cemento+3,5 litros de SIKA 4A Razn agua cemento=0,4 DE LOS ACCESORIOS PLANCHUELA la funcin es distribuir las presiones sobre la cabeza a la roca circundante. MALLE DE ALAMBRE. Se usa de diferentes tipo de malla llamada de eslabones (malla de gallinero), alambre galvanizado de diferentes medidas preferente la malla 10006 que significa que el ojo es de 100x100 y el alambre de 6 mm. Se coloca en manto o longitudinalmente, viene en rollos de 25 metros. RESISTENCIA A LA TRACCION DEL PERNO EN FUNCION DE LA CALIDAD DEL ACERO a) caso normal sin falla de perno. Para una calidad de perno de A-44-28H. la resistencia a la traccin (Tn) es: Tn = rea del perno x limite de fluencia Tn = 3,8 (cm2 ) x 2.800 ( Kg./cm2) Tn = 10.640 Kg. Tu = Resistencia a la traccin til Tu = Cr x Tn donde: Capacidad de reduccin de la resistencia a la traccin = 0,9 Tu = 0,9 x 10.640 Tu = 9,576 Kg. Considerando el rea de influencia del perno (rea de accin) la carga til por perno (Qu) es: Qu = Tu/ rea de influencia. Para un espaciamiento entre pernos de o,75 se tiene : Qu = 9.576 / (o,75)2 = 17.024 Kg./cm2 Y considerando un factor de seguridad se tiene

Q servicio = Qu / FS = 17.024 / 1.7 = 10.014 Kg/cm2 b) Caso normal, falla un perno, entonces la carga de los pernos adyacentes se incrementa en un 25 % Por lo tanto: Qu = 9.576 / 1.25 x (0,75)2 = 13.619 Kg/m2 Rectificando la resistencia de acuerdo a: Qscn = 13.619 / 1,7 = 8.011 Kg./m2 CALIDAD DE ACERO Q Serv. ( Kg./m2) Situacin A-44-28-H 10.014 8.011 SIN FALLA DE PERNO CON FALLA DE PERNO A-56-35-H 12.518 10.014 SIN FALLA DE PERNO CON FALLA DE PERNO A-63-42-H 15.021 12.017 SIN FALLA DE PERNO CON FALLA DE PERNO 3.2.1 ALMACENAMIENTO DE INSUMOS CEMENTO.- Debe cumplir con las normas oficiales: INN 148 of. 68; 68 y 161 of 68: Debe almacenarse en lugar seco sin goteras de agua, deben almacenarse por fecha de llegada, el apilamiento no debiera ser mayor a 10 sacos uno sobre otros y depender del grosor del envase y recomendacin del fabricante. El envase al tacto no debe presentar grumos PERNO ROSCA.- acero con resalte, calidad a44-28H y debe cumplir con las normas INN 204 of.67 y la INN 210 of.67, se deben almacenar sobre tarimas y en lugar seco y sin agua Aditivos.- el acelerante de fraguado es el mas usado en colocacin de pernos Sika 4A Cuidados y seguridad en su uso. Es un producto alcalino libre de cloruros al contacto con la piel humana produce dermatitis, en los ojos produce conjuntivitis qumica, recomendacin

lavar con bastante agua limpia en general destilada. Para usar debe colocarse guantes de goma y lentes de proteccin de debe almacenar en lugares secos y bien ventilados. MALLA 10006.- esta malla tipo eslabones, 10006 galvanizada, se debe almacenar en lugar seco y ventilado, sobre tarimas de madera 3.2.2 SECUENCIA DE LOS TRABAJOS Preparar el lugar de trabajo en la frente despus del disparo Ventilar la frente. Acuar y regar la marina. Revisar la frente en busca de tiros quedados. Eliminar tiros quedados. Extraer la marina con pala y carros, a pulso o con LHD. Hacer zanja trasversal en la frente, para revisar si hay zapateras quedadas y/o eliminar Reacuar cajas techo y frente y limpiar. Usar barretilla de seguridad de largo adecuado a la seccin de la labor. Cuando se dispone en labores de gran seccin se usan los Escaler que consiste en un jumbo electro hidrulico con un martillo picador tiene en lugar de perforadoras, adems posee una cuchilla como buldzer para arrollar la marina producto de la acuadura. Eliminar zapateras quedadas si las hay DISTRIBUCION DE LOS TIROS. La distribucin de los tiros se hacen los diseos en forma radial desde el punto de pivoteo dndole la distancia calculada por medios analticos, la distancia entre tiros de apernado varia desde 0,75 m a 1.0 m. o mas dependiendo de la calidad de la roca y su comportamiento. Se marcan el centro y la gradiente luego las paradas de acuerdo al diseo y las paradas se

marcan traslapada los tiros de tal forma que presenten un forma de chancho 5. Perforacin de los tiros. Perforacin manual, maquina montada sobre embolo neumtico. Perforacin mecanizada, con jumbos apernadores Lechado y colocacin de pernos Preparar mezcla en una batea a pulso o mecanizada en botonera, se mezcla el cemento, agua mas aditivo acelerador de fraguado. Equipo impulsor de lechada, consiste en un recipiente donde se vierte la lechada preparada y de alli para a la bomba impulsora, de aqu sale una manguera conductora hasta el tiro y lo llena con este mortero y luego se pone el perno o cable de fortificar. Dosificacin de lechada de cemento Cemento = 42,5 Kg. Agua = 13,5 lts Sika 4 = 3,5 lts Las dosificaciones pueden cambiar si las caractersticas de los elementos cambian segn nuevas tecnologas. COLOCACION DE MALLAS 10006 La malla se coloca en forma longitudinal o en manto segn lo que se quiera asegurar 3.2.3 Rendimiento Perforacin Longitud del perno 2,2 m Perforacin manual 5 a 8 minutos Perforacin mecanizada de 2 a 3 minutos Lechar y colocar perno Con la lechadora en cuestion el rendimiento es de acuerdo a su capacidad de deposito y esta alcanzaba para rellenar 8 perforaciones de 2 metros y de 38 mm de dimetro es conveniente siepre hacer esta operacin cuando no se conoce el equipo calculas sus propias medidas. Otro dato interezante es que una cuadrilla de 4 hombres, haciendo el trabajo de preparar lechada cargar bomba y colocar los pernos los rendimientos son de 33 pernos en 1,5 horas o bien en dos horas dependiendo de las dificultades del cerro, pues puede necesitar mas

lechada al estar muy agrietado. Colocacin de mallas Cuadrilla de 4 operarios tienen el siguiente rendimiento 1,55 Hr./m2 o bien 0,64 m2/hrs. 3.3 CABLES ANCLADOS CON CEMENTO 3.3.1. Antecedentes. El cable anclado con lechada de cemento son aplicables en diferentes trabajo de mina, tanto en Rajos como subterrneos. Como cables lechados sin tensar que se clasifica como un soporte activo. Cables lechados pre-tensados y cables lechados, post-tensados, clasificado estos ultimo como soportes mixtos. Caracterstica de este cable Calidad 270kg segn norma ASTM A-416-80 Dimetro 0,6 pulgadas = 15,24 mm Tipo 7 alambres exento de lubricante Peso 1.1 Kg./m Resistencia a la Ruptura 26,5 Toneladas Dosificacin de la lechada: 1 saco de cemento 13,5 litros de agua 350 cc de SIKAMENT FF-86 INYECCION A PRESION CONSTANTE de 4 6 Kg./sm2 Cables lechados sin tensar, se usan donde la longitud de los pernos no es posible alcanzar la seguridad del techo para asegurar una estructura o una cua, bloques o sistema de ellos tambin se usan para fortificacin en sectores completos, cuando as lo exige la estructura geolgica del lugar. Se fortifican adems con estos cables, brocales y piques que permiten usar longitudes que no se pueden alcanzar con pernos sobre 3 metros y hasta 15 m en cuerpo de piques Ventajas: es un sistema de soporte durable y competente, longitudes considerables pueden ser instaladas en reas pequeas, proporciona una alta carga de tensin, los pilares pueden ser pre-reforzados con cables para minimizar su tamao. En zonas controladas estructuralmente su aplicacin es recomendada.

Desventajas: para longitudes mayores de 14 m existen problemas para su instalacin a causa de su propio peso, su uso podra afectar la seleccin de mtodo de explotacin mineros, secuencia de explotacin, razn de extraccin, control de zonas de sobre presin y dilucin. Aplicacin: panel caving para fortificar el techo, preferentemente en interseccin calle/zanja en el nivel de produccin LHD Cables lechados pre-tensados. Se usan preferentemente en la sujecin y consolidacin de los pilares entre niveles de preferencia en sistema de block y parel caving. Consiste en perforar tiros entre don niveles y en el nivel superior se anclan los cables con un soporte fijo y muy fuerte y en el nivel inferior se colocan las planchuelas especiales que tienen una perforacin para pasar la manguera con lechada, se tensan a la tensin preestablecida luego se introduce una manguera delgada hasta la parte superior del tiro de tal forma que al insuflar la lechada, esta sirva para que salga el aire almacenado en el interior del Tiro. Cuando la lechada sale por el tubo delgado es seal que la perforacin esta llena de lechada. Cables lechados post-tensados, estos cables vienen provisto de una camisa plstica con lubricantes en su interior, para colocarlos Se corte una longitud de mas menos 3 metros, se desenreda formando y trenzado amplio y como jaula de pjaro, se lava con un solvente y luego se lechan en forma normal una vez fraguado la lechada se coloca una gata hidrulica y se tensa al tonelaje que esta predeterminado, se coloca la planchuela y el seguro 3.4 HORMIGON PROYECTADOO 3.4.1 ANTECEDENTES. Es un soporte considerado mixto, una mezcla de arena, cemento y agua proyectada

neumaticamente Directamente a una superficie y esto se denomina Shotcrete, y no es otra cosa que un hormign proyectado, se conocen dos sistema de aplicacin: a) Proceso por va hmeda b) Proceso por va seca a) se procesan los materiales en una betonera se carga en una cmara cerrada hermticamente y mediante presin se proyecta a las paredes de las galeras de una mina b) se mezcla el agregado ptreo el cementos y se echa en la maquina y se proyecta esta mezcla seca dentro de la manguera protectora, el agua se adiciona en el momento que la mezcla sale del pitn hacia las cajas y techo de las labores. El Shotcrete debe cumplir las siguientes exigencias: Mnimo rebote al proyectarlo Tiene que tener una resistencia suficiente a las 8 horas de colocar para soporta las presiones de la detonacin Alcanzar su mxima resistencia a los 28 das como cualquier Hormign. El principio del hormign proyectado es no permitir las deformaciones de la superficie protegida, evitando la produccin de sobre excavaciones. De esta manera elimina las fuertes cargas que favorecen la formacin de las bvedas exageradas. El shotcrete es un elemento estructural soportante sino una tcnica confinante que evita la descompresin de la roca circundante de una labor. El shotcrete se comporte de la misma manera que cualquier otro tipo de hormign resistiendo tensiones de flexin, compresin, y cizalle. Posee una gran cualidad referente al concreto comn, tiene un mayor grado de compactacin en razn a su aplicacin neumtica. CALCULO DE DISEO. El propsito del hormign proyectado es: Sellar superficies. Soportar cargas sueltas.

Soportar sobre esfuerzos (overstressed) e hinchazones (swelling) del terreno. La ltima funcin es la de mayor importancia, pues ella es la causa principal del sobreexcavacin. Esto se refiere cuando la concentracin de esfuerzos in-situ en el permetro de una labor sobrepasa la resistencia del terreno, fallando por quiebre o se puede desencadenar una cadencia plstica. Para calcular el espesor efectivo del shotcrete se emplea el siguiente algoritmo: Formula e = n (2 a 4 ) donde: 1) n = espesor nominal del shotcrete aplicado y el rango de espesor de 2 a 4 depende de las irregularidades de la superficie de la excavacin. El espesor efectivo del shotcrete se obtiene: 2) e =( Lf / 0,85) x (pa / Rc) Donde: Lf = factor de carga (1,4 a 1,9) = capacidad de reduccin del factor de carga P= Presin radial promedio A= radio del arco circular de la labor Rc= Esfuerzo compresin nominal del shotcrete no confinado. El termino (Lf / 0,8) es un efecto del factor de seguridad contra el esfuerzo terico del shotcrete. Para soporte temporal en excavaciones subterrneas, un valor aproximado a 2 es recomendado para este termino. Luego: n = 2 (Pa / Rc ) + ( 2 a 4 ) Si se considera un esfuerzo de compresin del shotcrete 22,5 Mpa (225 Kg./cm2) y una presin radial de 10 ton/m2, para una labor de un radio circular de 2 m, se tiene un espesor Nominal de : n= 2 ( 1kg/cm2 x 200 cm. / 225 Kg./cm2) + (5 a10 ) n= 2 + (5 a 10cm) n= (7 a 12 ) cm. Para efectos prcticos se considera un espesor nominal de 10 cm. La aplicacin de fortificacin con shotcrete de 10 cm de espesor se ha generalizado

remplazando a la madera tanto en roca secundaria como primaria, especialmente en el complemento perno rosca, malla 10006 y shotcrete. Ocasionalmente se usa shotcrete de 10 cm de espesor con fibras de acero, en sectores donde la roca se fractura con celeridad y es necesario una fortificacin inmediata. FIBRAS DE SHORCRETE El empleo de fibras para mejorar la isotropa de un material no es algo desconocido. Los adobes de barro cocido al sol y armados con paja se han fabricado desde tiempos inmemoriales, el fibrocemento, es una pasta de cemento al que se le ha agregado un 8 a 16% de fibras, lo cual incrementa la resistencia a la flexo traccin de 2 a 4 veces la del matriz. Lo cual significa que al hormign armado podemos considerarlo, como un hormign de gruesas fibras orientadas. FIBRAS DE ACERO. Las fibras de acero son las mas eficaces y econmicas. El acero posee un modulo de elasticidad 10 veces superior al del hormign. Son fabricado con alambre trefilado de acero con bajo contenido de carbono. El dimetro de los alambres es de 0,25 a 0,8 mm y la longitud varia de 10 a 75 mm. Se ha establecido un parmetro llamado ASPECTO, esta relacin que existe entre la longitud de la fibra y su dimetro equivalente. Los ASPECTOS normales oscilan entre 30 a 150. El efecto de las fibras de acero en la firmeza flexural es directamente proporcional al porcentaje de peso de fibras y el radio aspecto. El radio aspecto significa Largo/dimetro de la fibra. El principal problema practico de mezcla de fibras de acero en hormigones, son las bolas de fibras. Hay varia formas de reducir este riesgo usando un proceso de mezcla

adecuado. El riesgo de las bolas de fibras es directamente proporcional al peso fibra tiempo radio aspecto. El otro problema tcnico prctico es la compactacin del shotcrete en la superficie. Al usar acelerador y fibras de acero en alto porcentaje, se necesita mucha energa para evitar un shotcrete poroso. El diseo del pitn es importante y tambin el volumen del aire comprimido, distancia y direccin de proyeccin. Es deseable lanzar en ngulos correctos a la superficie de la roca, cuando aumenta el peso de la fibra y largo. El shotcrete como soporte de roca(120mm de espesor) con 1% de volumen(75kg/m3) de fibra de acero tiene una capacidad de carga de mayor o igual ductibilidad comparado con el shotcrete con reforzamiento de malla de alambre de la misma matriz. Las principales ventajas del shotcrete al que se le ha agregado fibras de acero son las siguientes: Mejor comportamiento a la flexo traccin Aumento de la resistencia a la ruptura Reduccin de la deformacin bajo cargas mantenidas Aumento de la resistencia a la traccin Incremento de la resistencia a impactos y choques Mejor resistencia a la fatiga dinmica Fisuracion controlada Aumento de la durabilidad PROCESO DE MEZCLA SECA El transporte de los materiales por aire comprimido a travs de la manguera, le proporciona una velocidad muy alta a la mezcla. El impacto es firme sobre la superficie y este efecto de solidez puede producir un hormign muy denso y de alta calidad. Ventajas del proceso de mezcla seca: El equipamiento es relativamente barato Las maquinas generalmente son mas pequeas, y por lo tanto mas adaptables a

sectores de espacios limitados. Es mas adecuado a la aplicacin manual debido al agregado en suspensin en la manguera y con una boquilla liviana. Es posible obtener un hormign de buena calidad, con bajo costo de materiales. Los materiales de inyeccin pueden ser transportados a travs de mangueras mas largas que en vas hmedas Desventajas del proceso mezcla seca. La tasa de rebote es alta, aproximado al 30% La tasa de rebote es sensible a cambios en la distribucin del tamao de grano agregado. Produce mucho polvo cuando la arena no ha sido humedecida previamente. El control de la razn agua cemento es relativa, la calidad del shotcrete depende de la cantidad de agua que el operador agrega por medio de la boquilla. El equipo es de menor capacidad PROCESO DE MESCLA HUMEDA En este proceso se mezclan agregados, cemento, aditivos y agua antes del transporte y la inyeccin. Si se desearan propiedades especificas, la preparacin de la mezcla se tornara complicada ya que la reaccin de fraguado empieza al momento de comenzar la mezcla. En este caso, los aditivos deben tener efectos plastificantes y reductores de agua para evitar un fraguado prematuro. Ventajas de del proceso va hmeda Menor rebote cuando se aplica Menor cantidad de polvo Mejor visibilidad para el operador La calidad del shotcrete no depende del pitonero ya que el no regula el agua a la mezcla.

El control de calidad de la mezcla en su preparacin es casi idntico a los hormigones El pitonero controla la velocidad de impacto de la proyeccin Desventajas del proceso va hmeda El proceso necesita de una planta de dosificacin La mezcla debe ser preparada con aditivos para retardar/acelerar, mejorar la masa y adhesin del shotcrete. Este proceso necesita mas cemento que la mezcla seca para obtener la misma firmeza. Tiempo disponible limitado, entre el lugar de preparacin de la mezcla y su destino de aplicacin INSUMOS Cemento segn Normas chilenas NCH 148 of. 68; 160 Of. 68; 161 Of. 68 Guardar el lugar seco y ventilado, no apilar ms de 10 sacos por corrida en altura, sobre tarimas de madera o sobre ballet donde sea fcil de cargar ARIDOS el rido debe ser de buena calidad y cumplir las mismas exigencias que para el resto de los hormigones, se utilizan dos tipos de agregados uno grueso y otro fino separado por la malla N 4 ASTM (4,76 mm), el agregado grueso sera de preferencia de canto rodado para disminuir el desgaste del equipo de colocacin del shotcrete. AGUA El agua debe ser de condiciones potable y cumplir con los requisitos de la norma INN 409 Of. 70 SECUENCIA DE LOS TRABAJOS Acuar y limpiar el lugar de trabajo Preparar superficie de aplicacin libre de polvo Instalar equipo y revisar Preparar mezcla Transporte de la mezcla Aplicacin del shotcrete

Fin de la operacin CALIDAD DEL SHOTCRETE Cuando la superficie del hormign proyectado es suave, densa, ligeramente pedregosa y no presenta picaduras, significa que la aplicacin fue correcta. Cuando no sucede lo anterior se producen las siguientes superficies anmalas. Escurrida indica demasiada agua en la mezcla lo que ocasiona el escurrimiento Suave y polvorienta significa dficit de agua, se raya fcilmente. Picada presenta gran cantidad de hoyos pequeos y redondos, esto lo ocasiona un flujo intermitente e inadecuado de la mezcla Estras, se producen cuando el pitonero no aparte de la superficie el pitn al producirse una interrupcin de proyeccin de mezcla Esponjosa o contextura quebradiza esto sucede cuando la presin del aire es baja y el pitonero se aleja demasiado de la caja. Huecos interiores. Una vez que ha endurecido el shotcrete se puede hacer un chequeo por golpe, para lo cual se utiliza un martillo. Si el golpe da como resultado un ruido metlico o slido, el resultado es un xito. Si por el contrario el sonido es hueco, indica la existencia de espacios interiores porque el pitonero no guardo el ngulo adecuado sobre la superficie de aplicacin. ENSAYES La aplicacin del hormign proyectado esta controlada por las normas: INDITECNOR instituto nacional de normalizacin ASTM American society for testing and materials ACI American Concrete Institute Estas velan por el control de la calidad de los insumos y los ensayos inherentes a esas condiciones. A objeto de optimizar los rendimientos, ello se controla mediante probetas de ensaye, antes y

durante la operacin. Estos paneles consisten en un metro cuadrado por el grosor que se va a proyectar deben ser dos uno puesto en el techo y otro a la caja de la labor, tambin se controla tomando muestras con testigos. HORMIGONES GENERALIDAES. El tema de los Hormigones es de amplio espectro, pretender tratarlo en todos sus aspectos, obviamente superara con creces el volumen de la presente obra. Los autores se atendrn al uso que se le d como apoyo al soporte y a la construccin de obras civiles coludidas al proceso productivo de la Mina El Teniente. Nuestros hormigones estn regulados por las normas y especificaciones que rigen esta tecnologa, a saber: - INDITECNOR, Instituto Nacional de Normalizacin. - ASTM, America Society for Testing and Materials. - ACI, American Concrete Institute. - NCH, Normas Chilenas. El hormign es un material que est constituido bsicamente por los ridos y la pasta de cemento. Pasta es la mezcla de cemento ms agua. El tipo de cemento es el Prtland fabricado en el pas el que est normado por las INN 148 Of. 68; 160 Of. 68 y 161 of. 68. Los ridos es el agregado granular de tamao variable que forma el esqueleto inerte del hormign. Puede proceder de material chancado o gravas naturales. Cumplirn con los requerimientos de la norma INN 163 Of. 77. El agregado fino o arena es aqul que pasa 100 % por el tamiz de abertura normal de 4,76 mm. y deber cumplir con los requisitos de la INN 163 Of.77. Debe estar limpia y libre de materiales extraos. El agua que se emplee en la fabricacin de hormign ser potable cumpliendo con las indicaciones de la INN 409 Of. 70.

El acero de construccin para hormign armado ser del tipo con resaltes, calidad A44-28H, como lo estipulado en las normas INN 204 of. 67 e INN 210 0f. 67. Accesorios Metlicos como espaciadores, amarras y mecanismos para una adecuada colocacin, soportes y amarres de refuerzo en el terreno sern acorde a lo indicado en ACI 315-74. Para las amarras de las enfierraduras se usar alambre negro recocido calibre N 18. En la separacin de mallas en losas se utilizarn trabas de acero A4428H de 18 mm. de dimetro. En el caso de separar capas de armaduras longitudinales en vigas y losas corresponde usar acero A44-28H de 26 mm. de dimetro. Los moldajes de metal o madera estarn regulados por la norma ACI 347-68. En lo que se refiere a los accesorios de moldajes, amarras, anclajes y colgadores debern impedir desplazamientos y resistir el peso del hormign, norma ACI 34768. En lo que se refiere a los accesorios de moldajes, amarras, anclajes y colgadores debern impedir desplazamientos y resistir el peso del hormign. FABRICACION DEL HORMIGON. El hormign debe ser preparado en planta hormigonera. La planta debe contar con tolvas de pesaje separadas para los agregados y el cemento. El buzn para el pesaje cemento debe ser hermtico, con el objeto de protegerlo de la humedad y la produccin de polvo en suspensin. Los chutes de descarga tienen que estar dispuestos de tal manera que los materiales no se adhieran a ellos y produzcan prdidas en la descarga. Los chutes tienen que estar independientes del sistema de pesaje. Si la planta dispone de vibradores stos no debern alterar el sistema de pesaje y otros equipos de control. De la Dosificacin.

El hormign tiene que cumplir con lo especificado en la INN 172 Of. 52. Se solicita a planta atendiendo su resistencia a la compresin. La betonera estar equipada con tolva de carga adecuada y ser capaz de mezclar ntimamente los agregados hasta formar una masa uniforme dentro del tiempo especificado y sin muestras de segregacin. El sistema de dosificacin en peso de la planta, permitir las siguientes tolerancias: Cemento : + - 1 % en peso Agregados : + - 1 % en peso Agua : + - 1 % en peso o volumen ( 1 ) ( 1 ) Esta tolerancia se aplica al agua agregada en la betonera. Con respecto al tiempo de amasado tendr un mnimo de 1,5 minutos por carga de 1,5 m3, aumentndose o disminuyendo 20 segundos por cada metro cbico, NCH 170 Of. 85. En el caso de plantas automticas se respetarn las indicaciones del fabricante. La velocidad de rotacin de la betonera comprender entre 10 y 20 rpm. O las indicaciones operacionales del equipo. Durante el amasado, se debe velar: - Que el carguo de la mezcladora se realice con la secuencia de 80 % del agua + grava + cemento + arena + 20 % del resto de agua. - La mezcladora debe estar asida solidariamente a su base y nivelada. - La betonera no se cargar ms all de su capacidad nominal. - Durante las descargas no debe agregarse agua. - Cuando se termina la operacin la mezcladora se lavar con agua y grava para eliminar de su interior restos de mezcla. - Peridicamente se revisar el interior de la betonera a objeto de eliminar del interior incrustaciones de mortero. El desgaste interior de las paletas no deber sobrepasar el 10 % de su tamao original. Las dosificaciones ms recurrentes para 0,5 m3 son las siguientes: MATERIALES CEMENTO GRAVA ARENA AGUA ADIT 2 HWR-

29 R A/C HORMIGON Kg Kg Kg Lts Lts Lts H-50 245 448 502 59 0,6 0,30 H-22,5 150 502 570 51 0,6 0,44 H-30 NOMAL 175 476 543 61 0,7 0,44 H-30 FLUIDO 175 476 542 62 0,7 1,9 0,44 H-18 140 501 571 54 0,50 3.5.3 TRANSPORTE DEL HORMIGON. Para esta operacin se dar cumplimiento a la INN 172 Of. 52 y responder a los siguientes requisitos bsicos: - En lo posible se procurar que un mismo equipo sirva para transportar y vaciar el hormign. - El transporte del concreto se realizar dentro del ms breve plazo entre su fabricacin y el lugar de destino. El tiempo no exceder de 30 minutos, podra ser mayor siempre y cuando el hormign haya sido preparado para esa condicin sin agregar ms agua, NCH 170 Of. 85. - La utilizacin de carros mezcladores estn regidos por la norma ASTM C94-74. - Se planificar la dosificacin del hormign con respecto a su docilidad considerando el tiempo de transporte entre el lugar de preparacin y el de destino. - Cuando se emplea carro con agitador para acarrear hormign desde una betonera o planta estacionaria, deben transcurrir 60 minutos desde la introduccin del cemento a la mezcladora hasta el lugar de destino. Este tiempo ser reducido a 45 minutos cuando la temperatura del concreto exceda los 30C. 3.5.4 DE LAS CARACTERISTICAS DEL HORMIGON. HORMIGON FRESCO. Se le considera en estado fresco desde la finalizacin del amasado hasta que comienza a endurecer. Durante este estado posee caractersticas favorables, como ser: Docilidad. Es la aptitud del hormign para ser transportado, colocado y compactado

sin que pierda su homogeneidad. Esta cualidad depende de la dosificacin, puede ser medida aplicando el Ensayo del Cono de Abrams. Para este efecto, las muestras deben extraerse conforme a lo establecido en la norma NCH 171 Of. 75. Cada muestra ser el doble de la que constituir el ensaye, remezclndose esa cantidad en una carretilla. En seguida la prueba se ejecutar conforme a lo establecido en la NCH 1019 Of. 74. Bsicamente consiste en utilizar el Cono de Abrams, ver Figura. Es truncado, de latn con 10 cm de dimetro superior,20 cms de dimetro de la base y 30 cms de alto. Ms una varillapisn, que es de fierro liso, con 16 mm. de dimetro y 60 cms. de largo, tiene sus extremos redondeados. prueba se efecta de la siguiente manera: * Se coloca el cono sobre una superficie metlica nivelada horizontalmente, todo limpio y lavado con agua previamente .* La muestra es colocada en una carretilla y se homogeniza.* El operador se coloca sobre las pisaderas del molde, evitando moverlo durante el llenado. * Se llena el cono en tres capas de igual volumen, cada una de ellas se apisona con 25 golpes con la varilla-pisn en forma homognea. La primera capa se llenar hasta los 7 cms y la capa media hasta los 16 cms. El apisonado de cada capa debe cubrir el rea circundante del cono. Una vez lleno se enrasa con la misma varapisn y en seguida se procede a limpiar el cono y varilla de restos de mezcla.Luego se procede a dejar libre Las pisaderas del cono y se levanta cogindolo firmemente de sus asas, en forma vertical. Esta operacin no demorar ms de tres minutos. Sacado el molde se mide la diferencia entre la altura del molde y el hormign moldeado.

* La medicin se hace colocando el molde al lado de la mezcla moldeada, colocando una regla o la varilla-pisn sobre el centro del cono y se toma la diferencia. Esta diferencia indicar la consistencia de la muestra. Cuando el moldeado se inclina decididamente hacia un lado o sufre disgregaciones y cortes, se repetir el ensayo. Si el resultado es el mismo, el hormign muestreado carece de de la cohesin y plasticidad requerida. La siguiente Tabla indica diferentes requerimientos de Asentamientos de Cono: Segregacin. Es la separacin de los componentes del hormign ya amasado, con lo que su falta de homogeneidad provoca serias dificultades en la colocacin y compactacin, resultando un producto final con estructuras que contienen poros y nidos. Este fenmeno se evita: * Usando ridos de granulometra adecuada. * Control de dosificaciones. * Ejecutando un buen transporte de acuerdo a normas. * Al colocar el hormign, evitar la gran altura y el exceso de vibrado. Exudacin y Sedimentacin. Consiste en que parte del agua de amasado tiende a subir en el hormign ya colocado y compactado, debido a la sedimentacin de los slidos de mayor peso especfico. En la superficie superior del hormign se deposita una capa de agua y sedimentos finos que es dbil porosa y permeable, produciendo superficies poco resistentes al desgaste, lo cual obliga a realizar tratamientos para eliminarla. Esta situacin se puede evitar controlando la dosificacin, transporte y colocacin del hormign. Operacionalmente se debe considerar que al hormigonar pilares se dejar transcurrir 45 a 60 minutos antes de continuar con una viga

horizontal. Para evitar la formacin de nidos, durante la colocacin se debe vibrar el hormign segn sea el caso, con vibradores de placa o inmersin. HORMIGON ENDURECIDO. La resistencia a la compresin del hormign es el factor que mejor define su calidad y el ensaye ms recurrido para ello es medirlo por rotura a la compresin. Las caractersticas del hormign endurecido son su Resistencia, Impermeabilidad y Durabilidad. Dependiendo ellas de la compacidad, calidad de la dosificacin y de la razn agua-cemento. La Razn Agua-Cemento es el cuociente entre el peso del agua libre y el peso del cemento empleado, o sea: Peso del agua libre Razn A / C = ----------------------Peso de cemento Del total de agua que interviene en la mezcla, una parte es absorvida al interior de los ridos, el resto se denomina agua libre. Solo una parte del agua libre reacciona con el cemento - aproximadamente un 25 % del peso de ste - , el excedente proporciona una docilidad a la mezcla logrando una masa plstica. A medida que aumenta el agua libre mayor es la cantidad que no se combina. Esto significa que al evaporarse el agua en exceso la pasta resultante ser porosa y por ende menos resistente. Cuanto menor sea la Razn a/c, mayor ser la resistencia, en cambio si es muy baja, la mezcla se har ms seca y difcil de compactar, quedando porosa, pudiendo solucionar ello con vibracin. HORMIGON ARMADO. Se llama Hormign Armado al producto formado por concreto y armaduras de fierro, dispuestas para completar la capacidad de resistencia del hormign, ambos materiales se complementan. El hormign resiste la compresin y el acero resiste a la

traccin. Las armaduras tienen que ser del dimetro y calidad especificados en planos. Estarn amarrados de tal manera que no se desplacen al colocar el concreto. Las armaduras son en realidad aceros pero comnmente se les conoce como fierro de construccin. Las armaduras se fabrican en tres calidades de A 44-28 H A 56-35 H A 63-42 H A = Acero. H = Hormign. Son aceros con resalte como lo indica la figura, en la prctica se usa el tipo A-44-28-H las otras se usan bajo indicaciones de expertos el corte y doblado de este acero se hara en frio y manualmente ver figura. E n banco preparado especialmente y con grifa. INN 429 Of. 57. * Antes de colocar las armaduras se verificar que estn libre de xido, laminillas, aceite u otras sustancias. * Ninguna barra ser doblada dos veces en el mismo sitio, ni enderezada despus de doblada. * Para los empalmes de barras se respetarn las longitudes y ubicaciones indicadas en planos. La longitud de empalme ser igual o mayor que 30 dimetros, se colocarn en puntos de baja tensin de traccin. El empalme se materializar colocando las barras en contacto y amarrndolos ntimamente con alambre a lo largo de la longitud del empalme. COLOCACION DEL HORMIGON. Preparacin del Lugar. - El lugar destinado al hormign tiene que estar libre de escombros y desechos de concreto endurecido. - Se eliminar todo tipo de agua.

- Previo a la colocacin del moldaje se revisar exhaustivamente, plano en mano, Figuras 3-13, que los cables lechados (1) y pernos de anclaje (2) estn debidamente asidos a la estructura de las armaduras. - En seguida se examinarn las enfierraduras, que estn acorde a la disposicin en planos. Colocacin de Moldajes. Los moldajes sern metlicos o de madera y constituirn una estructura lo suficientemente rgida para evitar deformaciones a causa del peso del concreto. El encofrado est normado por ACI 301-72 y ACI 347-68. Se aceptan las siguientes tolerancias: * Desplome de superficies o aristas en altura hasta de: 3 m = 6 mm. 6 m = 9,5 mm. 12 m = 19 mm. * Desnivelaciones de superficies y aristas en tramos de: 3 m = 6 mm. 6 m = 9,5 mm. 12 m = 19 mm. * Variaciones de ejes y posiciones relativas, en dimensiones hasta de: 3 m = 9,5 mm. 12 m = 22 mm. * Variaciones en dimensiones de elementos: 6 mm. * Irregularidades bruscas producidas por diferencias de espesor entre tablas o tableros adyacentes: 3 mm. * Irregularidades suaves determinadas con patrn de 1,5 m.= 6 mm. * Las juntas del encofrado sern a prueba de fugas. * El moldaje para superficies expuestas podrn ser pintadas con capas de aceite mineral. Aquellos no expuestos se pueden mojar con agua antes de colocar el concreto. De la Operacin de Hormigonar. La faena de hormigonado cumplir con la INN 172 Of. 52. * El vaciado del concreto no se har a altura superior de 1,5 m. Se evitar esto

utilizando embudos, canales o mangas flexibles, colocadas al centro del sector receptor a una altura no superior a 0,60 m. * No se utilizar rastrillo u otro elemento anlogo para distribuir la mezcla. * El traslado en carretillas cumplir con lo siguiente: - Tendrn ruedas neumticas. - Las carreras o pistas sern lisas y regulares. * El hormigonado de lugares inclinados y bvedas se iniciar desde el punto ms bajo. * El concreto se colocar en capas horizontales no mayores de 50 cm. * En hormigonado contra roca, se eliminar todo material suelto, deber quedar la roca expuesta totalmente sana. * Todo hormign se consolidar mediante el uso de vibradores para producir un concreto denso, eliminar nidos, segregaciones y vacos. * Cada vibrador producir no menos de 8.000 impulsos por minuto. * El operador del vibrador ser un experto, evitando sobre vibraciones y segregaciones de la mezcla. * El vibrador no tocar el moldaje ni se usar para transportar el hormign. * En aquellos puntos donde no se pueda introducir el vibrador, se usar una varilla metlica para consolidar esos sectores. Trmino del Hormigonado. Termina la operacin cuando se ha completado el hormign estipulado en planos y se ha dado cumplimiento a las normas. Se procede entonces a cubrir el concreto con arpilleras, lonas o materiales smiles y se mantendr mojado durante 7 das seguidos desde la fecha de su colocacin, esto para que el hormign no pierda agua por efecto de evaporacin. Esta etapa llamada de curado est normada por INN 172 Of 52. Se lavarn los equipos y el concreto sobrante se eliminar. Cuando la temperatura reinante del lugar sea inferior a 5C se aumentar el tiempo de curado un da por cada

da de temperatura inferior a 5C. No se permitir pisar radieres antes de 24 horas que haya sido colocado. Retiro del Moldaje. Cuando las temperaturas mnimas diarias desde el vaciado del concreto han sido superiores a 5C, se tendrn los siguientes tiempos mnimos para el descimbre: Secciones de los Encofrados Cemento corriente das Losas hasta 6 m. luz 15 Losas > 6 m. luz 21 Laterales Vigas o Arcos 3 Bases Vigas o Arcos 6 m. luz 21 Bases Vigas o Arcos > 6 m. luz 28 Fin de la Operacin. - Retirado el moldaje se ordenar y limpiar el lugar. - Se revisar el resultado del hormigonado. - Se eliminarn nidos. - Se controlarn medidas a objeto de dar cabida a futuros montajes, si los hubiere. MARCOS METALICOS. La fortificacin con Marcos Metlicos constituye un Soporte Pasivo pues provee una ayuda externa al sostenimiento. Se utilizan en zonas que dado su fuerte fracturamiento imposibilita la aplicacin de algn sistema de Soporte Activo. Por diseo, se emplean en Puntos de Extraccin del nivel de produccin LHD y en el entorno de algunos modelos de buzones en el nivel de carguo. NORMAS QUE RIGEN LA CONSTRUCCION Y MONTAJE DE MARCOS METALICOS. Estas normas se refieren a los requisitos que deben cumplir los materiales, la fabricacin y el montaje de estas estructuras. Son especificaciones que complementan criterios de Diseo Estructural con indicaciones contenidas en planos. Las normas son las siguientes: - Normas del Instituto Nacional de Normalizacin. INN - American Institute of Steel Construction. AISC. - American Society for Testing and Materials. ASTM. - American Welding Society. AWS. - Instituto Chileno del Acero. ICHA. - Normas Chilenas. NCH.

DE LOS MATERIALES. Todo el material debe ser nuevo, sin uso. Acero Estructural. Los perfiles y planchas de acero sern de calidad A37-24 ES, salvo indicacin diferente en planos y dando cumplimiento a la norma NCH 203. Pernos, Tuercas y Golillas. Estos materiales corrientes sern de acero calidad A42-23 y cumplir con NCH 301. Los de Alta Resistencia sern de acero calidad ASTM A325. Electrodos. Los usados para soldadura manual al arco, estarn revestidos de la serie E40 ( denominacin NCH ), E60 ( denominacin AWS ), satisfaciendo las NCH 305 , 306 y ASTM A233. Para soldadora automtica al arco sumergido, los electrodos cumplirn con NCH 776 E. FABRICACION DE LOS MARCOS. El fabricante cumplir estrictamente con los perfiles, secciones, espesores, tamaos, pesos y detalles de construccin que muestren los planos. Las indicaciones de fabricacin y mano de obra no sealadas debern cumplir con AISC, "Specification for Design, Fabrication and Erection of Structural Steel for Buildings" y "Code of Standard Practice for Steel Buildings and Bridges". Los elementos estructurales se fabricarn a partir de planchas de acero, cortadas y orientadas, de modo que su direccin principal de laminacin sea paralela a la fatiga principal del elemento. Las perforaciones sern ubicadas en forma precisa con el tamao sealado en planos. Se taladrarn perpendicularmente no podrn hacerse ni agrandarse con soplete. Las perforaciones de placas de apoyo o placas base se taladrarn ms grandes que el dimetro nominal del perno, de acuerdo a la siguiente tabla: 93 DIAMETRO DEL PERNO DIAMETRO DE PERFORACION 1/4" a 1/8" dimetro del perno + 1/4"

1 A 2 dimetro del perno + 3/8" 2 Y MAS dimetro del perno + 1/4" EN EL CASO DE PLACA DOBLE, EL DIAMETRO DE PERFORACION SE REFIERE A LA PLACA INFERIOR Las tolerancias de fabricacin de perfiles sern las contenidas en la norma NCH 428. Los ngulos laminados cumplirn las siguientes Tolerancias: Ancho de ala = +- 3,0 mm. Desviacin del centro del ala = +- 4% sin exceder de 3mm. Espesor del ala = +- 0,25 mm. Ningn elemento podr demostrar desviaciones o dobladuras mayores de 1 / 1000 de su largo, en cualquier sentido. Las estructuras o partes de ellas que deban armarse en taller, salvo indicacin contraria en planos, tendrn un tamao mximo que no exceder de 3 x 2,5 x 15 m. y un peso mximo de 20 toneladas. En el caso particular de estructuras para la mina, cuando el transporte sea obligado por los piques de servicios ( B C ), las dimensiones mximas sern 2 x 2 x 8,5 m. La limitacin anterior de peso rige tambin para este caso. Los cortes de perfiles y planchas y acero cumplirn con la norma NCH 428. Los cortes con guillotina u oxiacetileno ms la limpieza de las rebabas se ejecutar con exactitud y cuidado. Los perfiles soldados se fabricarn por el procedimiento de soldadura con arco sumergido automtico de acuerdo a especificaciones de la norma NCH 730. Los perfiles doblados se regirn por la NCH 428. Los elementos de arriostramiento diseados en base a ngulos simples, al ser 94 colocados deben quedar en tensin, para lo cual las longitudes efectivas de

fabricacin sern menores que las longitudes tericas, de acuerdo a valores que se indican: Longitud del elemento (m) < 3 3-6 6-10 <10 Menor longitud en mm 1 a 2 2 a 3 3 Las conexiones de taller sern soldadas y las de terreno apernadas, salvo indicaciones de planos. El levante y montaje de las estructuras de acero se regir por la NCH 428. El equipo de levante ser adecuado a las dimensiones de las estructuras. El almacenamiento de las estructuras debe ser ordenado y clasificado. Sobre tarimas o caballetes y que estn protegidos de la tierra, grasa, materias extraas u otros elementos corrosivos SECUENCIA DE LOS TRABAJOS. La Figura 3-14 muestra un punto de extraccin, donde deben colocarse cinco marcos, cada uno de ellos est formado por dos medios marcos. El sector est fortificado con pernos roscos. - Preparar el Lugar de Trabajo. * Se procede como lo establecido en Actividad N 1, Punto 1. * El piso del sector se limpia soplando hasta llegar a la roca sana, eliminando todo material suelto. * El piso resultante es irregular, se concretan poyos de nivelacin de acuerdo a lneas de centro y gradiente. - Preparacin de los Materiales. * Se preparan cortes de Malla Acma C-443 H, segn medidas Detalle 2, Figura 3-14. 95 * Se preparan PAM (Pernos Anclaje Marcos) y HAM (Horquillas Anclaje Marcos). * En una zanja ya terminada se almacenan los marcos y materiales preparados. - Operacin de Colocar Marcos. * En la zanja se instala andamio con plataforma de tablones de coige de 2" espesor, a una altura que permita trabajar erguido a los operarios. * Con las piezas de los marcos en postura, se opera con una cuadrilla de cuatro

hombres. * Los cuatro hombres toman un medio marco, lo posicionan en el poyo base y lo levantan. La pieza es fijada con alambre a caja y techo desde los pernos roscos. En seguida la misma operacin con la segunda pieza. Desde el andamio se colocan los pernos y tuercas unindose los dos medios marcos. Colocados los cinco marcos, se les colocan los tirantes metlicos conforme a lnea de centro y gradiente. Estos tirantes son del mismo material de los pernos roscos con su respectiva tuerca. * Los marcos estn puestos y fijos. Corresponde ahora perforar a las cajas los HAM y al techo los PAM de acuerdo a lo dispuesto en plano ( en nuestro caso Figura 3-14 ). La perforacin se ejecuta manualmente como se indica en Actividad N1. Para las perforaciones de los PAM se utilizar el mismo andamio usado para colocar los marcos. * Finalizada la perforacin, se lechan los hoyos y se colocan los PAM y HAM, segn indicaciones de Actividad N 3 * Fraguada la lechada de los PAM y HAM se chequea nuevamente lnea de centro y gradiente de los marcos. * Se coloca la Malla Acma C-443 H de piso a techo en los cuatro espacios entre marcos como se indica en la Figura 3-14. La malla quedar fijada con alambre. - Fin de la operacin. Los marcos quedan en condiciones de colocarles encofrado y proceder a hormigonar 96 en dos etapas. La primera hasta cubrir los HAM y la segunda hasta el techo. CABLES ENLAZADOS (MESH & LACING) 3.8. INYECCION DE PILARES. Este es un sistema de Soporte Activo en etapa de experimentacin en mina El Teniente.

Consiste en consolidar internamente pilares descomprimidos, inyectando por un sistema de perforaciones productos que rellenarn grietas y/o sistemas de ellas. 3.8.1 ANTECEDENTES. Las experimentaciones de inyecciones de consolidacin han tenido como propsito estudiar la efectividad del mtodo para consolidar galeras y pilares que han sido afectados por descompresiones naturales o explosivas. En las inyecciones se han empleado lechadas tradicionales, cemento-bentonita-agua-aditivos y productos qumicos tales como resinas. - Objetivo de Consolidar un Pilar. Se desea conocer la influencia de la inyeccin de lechada en la roca, sobre la estabilidad de un pilar que muestra seales de descompresin. El efecto esperado de la inyeccin es mejorar el coeficiente de elasticidad del medio rocoso, as como sus 2 caractersticas intrnsecas ms all que la fase puramente elstica. Se comprobar la eficacia de la consolidacin por medio de las mediciones de las deformaciones que podrn ocurrir durante procesos mineros tales como el avance de hundimiento y produccin. Se prev medir las deformaciones ( convergencias relativas y absolutas ) en las calles a medio camino entre las zanjas. Para ayudar en la interpretacin de los resultados, se observar tambin las deformaciones en pilares cercanos sin inyectar, pero con la fortificacin general idntica. Se har el control de evolucin de posibles daos, como ser: - Fisuracion de hormign proyectado. - Deformaciones de marcos. - Grietas en Zunchos de Confinamiento, etc. Se obtendr el mximo de informacin sobre la calidad de la roca antes y despus de Su consolidacin.

- Realizacin de la Prueba. La geometra de los pilares es absolutamente constante, de tal manera que para seleccionar los pilares por consolidar y los de referencia, se usarn parmetros geolgicos. Las pruebas se realizaron en sectores no entregados a la produccin. La inyeccin se har a travs de perforaciones radiales realizadas como se muestra en Figuras 3-29, 3-30, 3-31 y 3-32. En principio las aureolas de sondajes son verticales. Sin embargo en el caso de las perforaciones horizontales ms cerca de las zanjas ( cortes 1 y 6 de Figuras 3-30 y 3-32 ). Se ha previsto su ejecucin en forma oblicua, de tal manera que se eviten filtraciones de lechada, por las grietas habituales que all se producen. El material previsto para la consolidacin, es una mezcla Agua-CementoBentonita colocado con presin. Es necesario minimizar la salida de la lechada en grietas de las paredes de la labor. En general la superficie de la roca est cubierta por Perno, Malla y Shotcrete, adicionalmente existen zunchos de confinamiento. Estos dispositivos ya constituyen una barrera eficaz, sin embargo para las pruebas 3 previstas, se contempla realizar una barrera adicional impermeable en una franja de roca de 1,5 m. de espesor en torno al pilar, para ello se prev usar en un caso PU FOAM en las zonas no protegidas con los zunchos de confinamiento. Al presentarse fisuras abiertas en los mismos tambin se emplear PU FOAM. En el otro caso se usar lechada agua-cemento-bentonita a baja presin en perforaciones de 1,5 m. de longitud a efecto de que la inyeccin penetre en la roca por lo menos un metro. El desarrollo de los estudios han considerado la ejecucin de los siguientes ensayos de inyeccin: