Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Graficos de Control Por Atributos Taller y Algo de Teoria.

Graficos de Control Por Atributos Taller y Algo de Teoria.

Cargado por

Gabriel SalcedoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Graficos de Control Por Atributos Taller y Algo de Teoria.

Graficos de Control Por Atributos Taller y Algo de Teoria.

Cargado por

Gabriel SalcedoCopyright:

Formatos disponibles

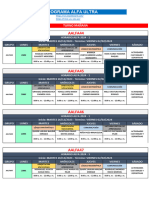

GRAFICOS DE CONTROL POR ATRIBUTOS

VARIABLES

Carta X R X S I

Descripcin Medias y Rangos Medias y desviacin estndar. Individuales

Campo de aplicacin. Control de caractersticas individuales. Control de caractersticas individuales. Control de un proceso con datos variables que no pueden ser muestreados en lotes o grupos.

ATRIBUTOS Carta P NP C U Descripcin Proporciones Nmero de defectuosos Defectos por unidad Promedio de defectos por unidad Campo de aplicacin. Control de la fraccin global de defectuosos de un proceso. Control del nmero de piezas defectuosas Control de nmero global de defectos por unidad Control del promedio de defectos por unidad.

Grficas de control por atributos

Cualquier caracterstica de calidad que pueda ser clasificada de forma binaria: cumple o no cumple, funciona o no funciona, pasa o no pasa, etc., a los efectos de control del proceso, ser considerado como un atributo y para su control se utilizar un Grfico de Control por Atributos. Los criterios de aceptacin al utilizar grficas de control por atributos deben estar claramente definidos y el procedimiento para decidir si esos criterios se estn alcanzando es producir resultados consistentes a travs del tiempo. Este procedimiento consiste en definir operacionalmente lo que se desea medir. Una definicin operacional consiste en: 1 . Un criterio que se aplica a un objeto o a un grupo 2. Una prueba del objeto o del grupo y 3. Una decisin, s o no: El objeto o el grupo alcanza o no el criterio.

Grfica P para fraccin de Unidades Defectuosas (atributos)

La grfica p mide la fraccin defectuosa o sea las piezas defectuosas en el proceso. Se puede referir a muestras de 75 piezas, tomada dos veces por da; 100% de la produccin durante una hora, etc. Se basa en la evaluacin de una caracterstica (se instalo la pieza requerida?) o de muchas caractersticas (se encontr algo mal al verificar la instalacin elctrica?). Es importante que cada componente o producto verificado se registre como aceptable o defectuoso (aunque una pieza tenga varios defectos especficos se registrar slo una vez como defectuosa). Pasos para la elaboracin de la grfica: Paso 1- Frecuencia y tamao de la muestra: Establezca la frecuencia con la cual los datos sern tomados (horaria, diaria, semanal). Los intervalos cortos entre tomas de muestras permitirn una rpida retroalimentacin al proceso ante la presencia de problemas. Los tamaos de muestra grandes permiten evaluaciones ms estables del desarrollo del proceso y son ms sensibles a pequeos cambios en el promedio

del mismo. Se aconseja tomar tamaos de muestra iguales aunque no necesariamente se tiene que dar esta situacin, el tamao de muestra debera de ser mayor a 30. El tamao de los subgrupos ser de 25 o ms. Paso 2- Calculo del porcentaje defectuoso (p) del subgrupo: Registre la siguiente informacin para cada subgrupo: El nmero de partes inspeccionadas n El nmero de partes defectuosas np Calcule la fraccin defectuosa (p) mediante: p

np n

Paso 3 Calculo de porcentaje defectuoso promedio y lmites de control El porcentaje defectuoso promedio para los k subgrupos se calcula con la siguiente frmula:

np1 np 2 .... np k n1 n 2 ..... n k

p (1 p ) n p (1 p ) n

LSC p p 3

LIC p p 3

Donde

n es el tamao de muestra promedio.

NOTA: Cuando p y/o n es pequeo, el lmite de control inferior puede resultar negativo, en estos casos el valor del lmite ser = 0 Paso 4- Trace la grfica y analice los resultados.

Grfica np Nmero de defectivos

La grfica np es basada en el nmero de defectuosos en vez de la proporcin de defectuosos. Los lmites son calculados mediante las siguientes frmulas.

LSC np 3 np1 p

LIC np 3 np1 p

Grfica C para nmero de defectos

Se utiliza para determinar la ocurrencia de defectos en la inspeccin de una unidad de producto. Esto es determinar cuantos defectos tiene un producto. Podemos tener un grupo de 5 unidades de producto, 10 unidades, etc. Los lmites de control se calculan mediante las siguientes frmulas:

LSC c 3 c LSC c 3 c

Donde: c = total de defectos/ nmero de unidades de producto.

Grafica U Defectos por Unidad

El diagrama u se basa en el promedio de defectos por unidad inspeccionada: u=

c n

donde c = nmero de defectos n = cantidad de piezas inspeccionadas Para determinar los limites de control utilizamos las frmulas siguientes:

LSC u 3

u n

LIC u 3

u n

TALLER. 1. Un fabricante de latas de aluminio registra el nmero de partes defectuosas, tomando

muestras cada hora de n = 50, con 30 subgrupos. Realizar la grfica de control para la siguiente serie de datos obtenida durante el muestreo. Calcule la fraccin defectuosa para cada muestra:

Muestra 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

Solucin:

Muestra 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

Latas defectuosas np 12 15 8 10 4 7 16 9 14 10 5 6 17 12 22

Muestra 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

Latas defectuosas np 8 10 5 13 11 20 18 24 15 9 12 7 13 9 6

Latas defectuosas np 12 15 8 10 4 7 16 9 14 10 5 6 17 12 22

Fraccin defectuosa p 0.24 0.30 0.16 0.20 0.08 0.14 0.32 0.18 0.28 0.20 0.10 0.12 0.34 0.24 0.44

Muestra 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

Latas defectuosas Fraccin defectuosa np p 8 0.16 10 0.20 5 0.10 13 0.26 11 0.22 20 0.40 18 0.36 24 0.48 15 0.30 9 0.18 12 0.24 7 0.14 13 0.26 9 0.18 6 0.12

p .2313 (Este es el promedio de las fracciones defectuosas), que va a ser nuestra lnea

central de control.

LSC p p 3 LIC p p 3

p (1 p ) .23 * .77 = .2313 3 =.4102 (Ac es por la frmula) n 50 p (1 p ) .23 * .77 = .2313 3 =.05243 (Ac es por la frmula) n 50

Trazando la grfica

P Chart for C1

0.5 1 0.4 UCL=0.4102 1

Proportion

0.3 P=0.2313 0.2

0.1 LCL=0.05243 0.0 0 10 20 30

Sample Number

2. Utilizando los datos del diagrama anterior, construya la grfica np e interprete los

resultados. De la tabla obtenemos p 0.2313 , n = 50. Calculando los lmites de control tenemos: LSC =

(50)(0.2313) 3 500.23130.7687 20.510

Y graficamos: LIC =

(50)(0.2313) 3 500.23130.7687 2.620

NP Chart for cantidad

25 1 20 3.0SL=20.51 1

Sample Count

15 NP=11.57 10 5 -3.0SL=2.621 0 0 10 20 30

Sample Number

3. En la siguiente tabla tenemos el nmero de unidades de defectos observados en 26 muestras sucesivas de 100 filtros de seguridad.

muestra 1 2 3 4 5 6 7 8 9 10 11 12 13

Solucin:

defectos 21 24 16 12 15 5 28 20 31 25 20 24 16

muestra 14 15 16 17 18 19 20 21 22 23 24 25 26

defectos 19 10 17 13 22 18 39 30 24 16 19 17 15

516 19.67 (Ac se realiza la suma de los defectos y se divide en el total de las 26

muestras)

LSC 19.67 3 19.67 32.97 LIC 19.67 3 19.67 6.37

Ahora graficamos: (Ac utilizamos las frmulas)

C Chart for C1

40 1 3.0SL=33.21

Sample Count

30

20

C=19.85

10 -3.0SL=6.481 1 0 0 10 20

Sample Number

4. Una compaa que fabrica computadoras personales desea establecer un diagrama de control del nmero de defectos por unidad. El tamao de muestra es de cinco computadoras. En la tabla se muestran el nmero de defectos en 20 muestras de 5 computadoras cada una. Establecer el diagrama de control u

muestra 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

tamao de muestra Nmero de defectos, c promedio de defectos por unidad u 5 10 2 5 12 2.4 5 8 1.6 5 14 2.8 5 10 2 5 16 3.2 5 11 2.2 5 7 1.4 5 10 2 5 15 3 5 9 1.8 5 5 1 5 7 1.4 5 11 2.2 5 12 2.4 5 6 1.2 5 8 1.6 5 10 2 5 7 1.4 5 5 1 Total 193 38.6

Solucin:

u

n

38 .60 1.93 20

(Sumatoria del promedio de defectos por unidad u, sobre el total

de muestras) Los lmites de control son los siguientes:

LSC 1.93 3

1.93 3.79 5 1.93 0.07 5

U Chart for C1

3.0SL=3.794

LIC 1.93 3

Ahora graficamos:

4

Sample Count

U=1.930

0 0 10 20

-3.0SL=0.06613

Sample Number

También podría gustarte

- Siemens Mammomat 1000 3000 Service Manual - En.esDocumento70 páginasSiemens Mammomat 1000 3000 Service Manual - En.esNachoGonzalez90% (10)

- ssp311 - E1 EUROVAN Electrico 1 PDFDocumento43 páginasssp311 - E1 EUROVAN Electrico 1 PDFCarlos Garcia Godoy0% (1)

- Rubrica Participacion en Clase Padres de FamiliaDocumento1 páginaRubrica Participacion en Clase Padres de FamiliaDaniel Carreon100% (1)

- Colombia Canta - AntioquiaDocumento4 páginasColombia Canta - AntioquiaJefferson Giraldo SotoAún no hay calificaciones

- Incidencia de La Música en El Desarrollo de Las Habilidades Lectoras.Documento33 páginasIncidencia de La Música en El Desarrollo de Las Habilidades Lectoras.NuryruriAún no hay calificaciones

- Ministerio de Louvor Esta Escrito Quero Me EntregarDocumento7 páginasMinisterio de Louvor Esta Escrito Quero Me EntregarSaulo Michel Espindula DiasAún no hay calificaciones

- Thomas AdessDocumento7 páginasThomas AdessElenaRuizAyalaAún no hay calificaciones

- Papeles GrupalesDocumento4 páginasPapeles GrupalesAriana MartínezAún no hay calificaciones

- Arancet Ruda - Caín y Abel - Vivir en "Estado de Excepción"Documento13 páginasArancet Ruda - Caín y Abel - Vivir en "Estado de Excepción"anakinanuniAún no hay calificaciones

- Analisis Del Libro HombrecitosDocumento3 páginasAnalisis Del Libro HombrecitosSusana Lorena Páez Ponce100% (2)

- Simbolos Patrios Del PeruDocumento9 páginasSimbolos Patrios Del Peruana maria92% (12)

- Estrellita Donde Estas Guitarra TablaturaDocumento1 páginaEstrellita Donde Estas Guitarra TablaturaNicolas DardanelloAún no hay calificaciones

- Biografias de Los AutoresDocumento79 páginasBiografias de Los AutoresHeydi GarciaAún no hay calificaciones

- Adf Airbus A320Documento9 páginasAdf Airbus A320JUAN DAVID TORRES TELLEZAún no hay calificaciones

- GLORIA A DIOS EN EL CIELO Voz + AcordesDocumento1 páginaGLORIA A DIOS EN EL CIELO Voz + AcordesAbel Robles OviedoAún no hay calificaciones

- Tu Carñito Sax BaritonoDocumento2 páginasTu Carñito Sax Baritonodiego maineri100% (1)

- Musica InfogramaDocumento1 páginaMusica InfogramaJuan Camilo barragan pottesAún no hay calificaciones

- Capítulo 3. La Ola Nipona: Consumo de Cultura Popular Japonesa en EspañaDocumento13 páginasCapítulo 3. La Ola Nipona: Consumo de Cultura Popular Japonesa en EspañaRuriHoshinoAún no hay calificaciones

- La Danza AmazonasDocumento6 páginasLa Danza AmazonasJohana Isabel Nizama CruzAún no hay calificaciones

- Radio Móvil Apx 1500 Proyecto 25: Trabaje de Manera Más Segura Dondequiera Que Su Misión Lo LleveDocumento4 páginasRadio Móvil Apx 1500 Proyecto 25: Trabaje de Manera Más Segura Dondequiera Que Su Misión Lo LleveFabianAún no hay calificaciones

- Horario ALFA 26-12Documento5 páginasHorario ALFA 26-12riofriokevin722Aún no hay calificaciones

- Investigacion Musica Del MundoDocumento10 páginasInvestigacion Musica Del MundoMirna CastroAún no hay calificaciones

- La Música en Las Antiguas Civilizaciones de IsraelDocumento3 páginasLa Música en Las Antiguas Civilizaciones de IsraelKarlita PalateAún no hay calificaciones

- De Musica Sacra Et Sacra Liturgia - DocumentoDocumento28 páginasDe Musica Sacra Et Sacra Liturgia - DocumentoJuan Carlos CepedaAún no hay calificaciones

- Bopbur 2011 232 Anuncio 201107631Documento6 páginasBopbur 2011 232 Anuncio 201107631Fco Javier Presencio MedinaAún no hay calificaciones

- Power Rangers - Guion Teatral JorgeDocumento4 páginasPower Rangers - Guion Teatral JorgejLaMAún no hay calificaciones

- CuestionarioDocumento4 páginasCuestionarioRené Junior MVAún no hay calificaciones

- Canción Del JardineroDocumento4 páginasCanción Del JardineroPablo Gaudini100% (1)

- Mandíbula Afilada 2008Documento4 páginasMandíbula Afilada 2008Josep PeiróAún no hay calificaciones