Documentos de Académico

Documentos de Profesional

Documentos de Cultura

HACCP

Cargado por

detenidoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

HACCP

Cargado por

detenidoCopyright:

Formatos disponibles

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 1 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

INDICE PAG

I. II. III. IV. V.

INTRODUCCION FUNDAMENTOS DEFINICIONES FORMACIN DE UN EQUIPO HACCP. DEFINICIN DEL ALCANCE DE LA APLICACIN.

VI.

ENUMERACIN DE TODOS LOS PELIGROS POSIBLES RELACIONADOS CON CADA FASE; REALIZACIN DE UN ANLISIS DE PELIGROS Y DETERMINACIN DE LAS MEDIDAS PARA CONTROLAR LOS PELIGROS IDENTIFICADOS. DETERMINACIN DE PUNTOS CRTICOS DE CONTROL (PCC) LIMITES CRITICOS ESTABLECIMIENTO DE UN SISTEMA DE VIGILANCIA PARA CADA PCC ESTABLECIMIENTO DE MEDIDAS CORRECTORAS ESTABLECIMIENTO VERIFICACIN DE LOS PROCEDIMIENTOS DE

10

VII. VIII. IX.

15

16

X. XI.

17

19

XII.

ESTABLECIMIENTO DE UN SISTEMA DE DOCUMENTACIN Y REGISTRO

24

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 2 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

I.

INTRODUCCION Esta manual establece los requisitos que debe cumplir un sistema de gestin de inocuidad de alimentos. La implementacin de ese sistema puede ser empleada por la industria alimentaria y los servicios de alimentos para demostrar su capacidad de elaborar alimentos inocuos y para evaluar o verificar esa capacidad.

II.

FUNDAMENTOS El sistema HACCP (Hazard Analysis and Critical Control Points), tal como se lo aplica en la elaboracin de alimentos, es un sistema proactivo de gestin de la inocuidad de los alimentos que implica controlar puntos crticos de control en su manipulacin para reducir el riesgo de desviaciones que podran afectar dicha inocuidad. Este sistema puede ser usado en todos los niveles de manipulacin de alimentos, y es un elemento importante de la gestin de la calidad El concepto HACCP fue desarrollado a fines de la dcada de los aos 60. Sus principios bsicos no son nuevos, pero la introduccin cada vez ms difundida del concepto HACCP seala un cambio en el nfasis puesto en la inspeccin y el ensayo del producto final, que demandan muchos recursos, hacia el control preventivo de los peligros en todas las etapas de la produccin de alimentos.

III.

DEFINICIONES Riesgo: Es la posibilidad de producir o causar dao. Los riesgos pueden ser biolgicos, fsicos o qumicos. Punto crtico de control (PCC): Es el punto dentro del proceso en el que se puede aplicar un control, para eliminar o reducir a niveles aceptables un riesgo que pueda afectar a la salubridad de un alimento. Proceso: Conjunto de fases por las que atraviesa un producto. Fase: Conjunto de operaciones agrupables por su funcin, dentro del proceso. Modo de fallo: Es la manifestacin de un fallo potencial. Efecto: Es la consecuencia que tiene en el producto, el hecho de que el fallo se produzca. Lmite crtico: Es el valor a partir del cual se considera que no es aceptable el riesgo que se corre. Accin preventiva: Es la encaminada a eliminar las causas de las no conformidades potenciales.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 3 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Accin correctora: Es la encaminada a eliminar las causas de las no conformidades reales. No conformidad: Es especificados. el incumplimiento de los requisitos

IV. 4.1.

CONFORMACIN DEL EQUIPO HACCP. INTEGRANTES. Los integrantes del equipo HACCP del diagrama organizacional y de la empresa son los siguientes: Gerente General. Jefe de Planta. Jefe de Aseguramiento de Calidad. Jefe de Exportaciones. Supervisor de Produccin. Jefe de Personal (Almacn). Jefe de Recepcin. (Director General HACCP) (Coordinador General HACCP) (Asistente C.G.HACCP)

4.2.

REUNIONES / REPORTES: Frecuencia de reuniones del equipo: Reuniones de Reportes a gerencia: Quincenal Mensual

4.3. UBICACIN DENTRO DEL ORGANIGRAMA DE LA COMPAA. En la figura 1 se muestra el diagrama organizacional de la empresa VIJOSA S.A.C. FIGURA N 1 ORGANIGRAMA DE LA EMPRESA VIJOSA S.A.C. Gerente General

Jefe de Planta

Jefe de Aseguramiento de la Calidad

Supervisor de 4.4. ROLES Jefe de Exportaciones Y FUNCIONES:

A continuacin

Produccin se describen

los

Jefe de Almacn y roles yPersonal funciones

Jefe de Recepcin

del equipo HACCP:

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 4 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Gerente General: Es el responsable del buen funcionamiento de la empresa. Participa en la revisin del plan HACCP y aprueba la asignacin de recursos requeridos para el mantenimiento del sistema HACCP en forma anual. Jefe de Planta: Es responsable de dirigir la produccin de la planta. Se reporta al gerente. Participa en la actualizacin y revisin del plan HACCP. Como coordinador HACCP convoca al equipo a reuniones ordinarias del comit, as como la reunin extraordinaria anual para discutir la revisin del plan; vlida el plan HACCP cuando se pone en marcha el sistema o cuando sea necesario; verifica el plan HACCP mediante inspeccin o revisin de registros que evidencian el cumplimiento de los lmites crticos de los PCC; se responsabiliza por el cumplimiento del programa de mantenimiento de calibracin de equipos e instrumentos. Jefe de Aseguramiento de la Calidad: Es responsable del plan HACCP y de cualquier cambio y documentacin que est relacionado con el plan, as como de sus registros, mediante su preservacin y control. Verifica el funcionamiento del sistema y supervisa al personal que labora en el rea de control de calidad y de produccin, quienes ejecutan todas las labores especificadas en el plan HACCP. Hace el seguimiento a solicitudes de acciones correctivas generadas en la auditoria de primera o segunda parte. Emite al coordinador HACCP informes trimestrales de revisin de plan con tendencias estadsticas. Jefe de Exportaciones: Es responsable de organizar los embarques en coordinacin con el jefe de planta, entre otros. Participa en el abastecimiento adecuado y oportuno de insumos requeridos en el proceso de acuerdo a las especificaciones. Supervisor de Produccin: Se reporta al jefe de Planta. Dirige la produccin, controla el buen desempeo del personal, identifica cualquier problema relacionado al vino de copuazu. Participa en la verificacin del plan y supervisa el cumplimiento de las medidas preventivas y requisitos del HACCP dentro del programa de saneamiento. Jefe de Personal (Almacn): Participa en el cumplimiento de las medidas preventivas del HACCP en el aspecto de higiene del personal. Es el encargado de controlar al personal, realizar las planillas de pago y controlar el almacn. Supervisa e inspecciona diariamente el cumplimiento de uso correcto del uniforme de trabajo as como de la limpieza del personal registrndolo en su hoja de control. Se reporta al jefe de planta. Jefe de Recepcin: Es el encargado de controlar y verificar la cantidad de copuazu que ingresa a la planta, as como del despacho del vino de copuazu. Participa en el cumplimiento de las medidas preventivas del HACCP mediante el control de la limpieza de las cajas, as como de los medios de transporte e inspecciona diariamente el cumplimiento de los procesos operacionales de limpieza y desinfeccin de las reas de la planta. Se reporta al jefe de planta. 4.5. FORMATO DE ACTA DE REUNIN DEL EQUIPO.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 5 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Se presenta el formato EQP-F-001 que se est utilizando para las reuniones del equipo HACCP.

ACTA DE REUNIN DEL EQUIPO HACCP

PLAN HACCP PROAGRO S.A. ASISTENTES ACTA DE REUNIN DEL EQUIPO HACCP FECHA FORMATO EQP-F-001

HORA

LUGAR

REUNIN

TEMAS

CONCLUSIONES

TAREA

REPONSABLE

FECHA

RECIBIDO

COORDINADORCOMITE HACCP

SUPERVISOR DE PLANTA

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 6 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

4.6.

ASIGNACIN DE DOCUMENTOS DE SISTEMA. DOCUMENTO N COPIA 00 MIEMBRO HACCP Jefe de Planta

Manual HACCP

Manual HACCP

01

Gerente General

Manual BPM Manual Saneamiento

00 00

Jefe de Aseguramiento de la calidad Jefe de Aseguramiento de la calidad

5. DEFINICIN DEL ALCANCE DE LA APLICACIN. 5.1. DESCRIPCIN DEL PRODUCTO.

NOMBRE DESCRIPCIN FSICA VINO DE COPUAZU El vino de copuazu es una bebida, blanco-claro puestas en botellas de color caramelo para su consumo despus de su proceso o despus de su aejamiento. Su almacenamiento es indefinido, mientras mas trascurre el tiempo de almacenamiento mejores ser su aroma y sabor. CARACTERSTICAS FISICOQUMICAS Aw: 0.8-0.9 pH: 3.2-3.6 Alcohol: 9-10GL. CARACTERSTICAS SENSORIALES CARACTERSTICAS NUTRICIONALES I. El vino presenta un ligero color banco-claro. presenta un olor caracterstico al de la fruta de copuazu. El producto est libre de olores y sabores extraos. Libre de partculas o cualquier sedimento. Altos niveles de vitamina C. Altos niveles de vitaminas. (tiamina , riboflabina, biotina cobalamina,etc. CARACTERSTICAS DE El producto no es perecedero siempre en cuando se tengas las condiciones adecuadas, es de consumo, siempre en cuando se evite un consumo excesivo.

PRODUCCIN Y MANEJO

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 7 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

El producto es manejado bajo condiciones de temperatura de 2025C. El tiempo de almacenamiento es indefinido, cuanto mayor es el tiempo transcurrido mejor ser su aroma y consistencia. PRESENTACIN VIDA UTIL ESPERADA En botellas de 750ml y en cajas de carton con un numero de 12 und. Mximo indeterminado de das en lugar fresco y seco a 20-25C.

CONTROLES ESPECIALES Monitoreo continuo, durante el almacenamiento.

Nota: Las caractersticas fsicas, qumicas y microbiolgicas requieren de anlisis de laboratorio para su verificacin. Las dems caractersticas son evidenciables en planta. 5.2. USO PREVISTO DEL PRODUCTO El vino de copuazu, es una bebida alcohlica. Son de consumo ideal al acompaar a las comidas, celebracin de momentos inolvidables

5.3.

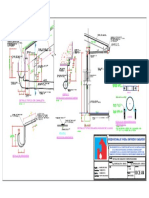

DESCRIPCIN DEL PROCESO. El proceso del vino del copuazu abarca desde la recepcin hasta el almacenamiento del producto en planta. El flujo del proceso se muestra a continuacin y se describe cada etapa del proceso:

PROCESO DE LA ELABORACION DEL VINO DE COPUAZU

RECEPCION DE MATERIA PRIMA

Frutas deterioradas

SELECCION Y CLASIFICACION Agua y hipoclorito de sodio 2%.

Agua Y Desechos

LAVADO Y DESINFECTADO PULPEADO Y PESADO

Desechos

Dilucin 1:3 Azcar: 20% Acido ctrico 3.2-3.6

CORRECCION DEL MOSTO

SIEMBRA

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 8 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Levadura 1gr/lt de mosto

FERMENTACIN ALCOHOLICA

Calor

CO2

TRASIEGO

Clara de huevo10-15 gr./Hl

Borras

CLARIFICADO

borras

Tierra diatomea 80% Placas celulosas

FILTRADO ESTABILIZACION Y CORRECCION

Botellas y tapas

EMBOTELLADO

calor

PASTEURIZADO ALMACENADO

calor

FUENTE: PROPIO

5.3.1. Recepcin de materia prima: Se recepciona la fruta de copuazu madura como materia prima, esta fruta puede alcanzar un tiempo de 7 das despus de su punto optimo de madures. Del agua. Debe usarse agua tratada o hervida para eliminar cualquier contaminante daino para nuestra salud. En caso de ser hervida este debe enfriarse a temperaturas de ambientes, para ser utilizada en las diluciones necesarias de la pulpa. 5.3.2. Seleccin y clasificacin: Se escogen las frutas ms apropiadas para el proceso; estas deben estar completamente sanas, sin seales de descomposicin, maduras en su punto optimo de maduracin (mejor color, aroma y sabor). Ests deben ser del mismo lote con similares caractersticas de olor, sabor y acidez. 5.3.3. lavado y desinfectado: Lavado y desinfectado; Se eliminan suciedad y otras impurezas, la forma ms adecuada es de sumergir las frutas en un tina con una solucin desinfectante

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 9 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

de Agua y leja (2%). remover manualmente las frutas y enjuagarlas con abundante agua. 5.3.4. despulpado y Pesado: Despulpado; En esta operacin se obtiene la pulpa para la elaboracin del vino, la fruta se hace pasar por la despulpadora, en lo que obtendremos la pulpa de la fruta. Pesar; Pesamos la fruta para poder calcular las cantidades de insumos a utilizar. 5.3.5. Correccin del mosto: Una vez pesada la pulpa se procede a aadir los insumos necesarios. Dilucin; la pulpa se diluye con cierta cantidad de agua tratada o hervida fra, en una relacin que permita conservar el sabor, color y aroma natural del copuazu. La dilucin adecuada es de 1:3. Correccin del azcar; despus de diluir la pulpa en agua fra, aadimos azcar al 20%, para obtener una graduacin de 10-11GL, 30% de azcar para una graduacin de 14-15GL. Correccin de la acidez; se utiliza acido ctrico. en este caso la acidez correcta del mosto es regulada y alcanzada con la dilucin. Alcanzado un rango adecuado de (3.2-3.6). 5.3.6. Siembra: Activacin de la levadura: en recipiente de vidrio de 100 ml aadir agua hervida tibia, media tasa de mosto, 10% de azcar y levadura (1gr por litro de mosto). Se mezcla bien y se cubre con un objeto limpio, se deja reposar por 20 minutos. Cuando est este presentando espuma en su superficie se proceder a la siguiente etapa. Adicin de la levadura: la levadura se aade al mosto corregido se mezcla suavemente con una paleta, luego se cierra el tacho de fermentacin hermticamente colocando la tapa con una trampa de fermentacin. Luego se pasa a la siguiente rea.

5.3.7. Fermentacin: En este proceso se obtendr como productos: alcohol (etanol), gas carbnico y los componentes caractersticos del vino. Despus de unas 48-72 horas, el proceso se hace menos turbulento, prolongndose por unos 3-4 das ms y constituyendo la llamada fase lenta. La fermentacin se deben mantener de 15-18C, para el desarrollo del aroma.

5.3.8. Trasiego:

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 10 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Se realiza Una vez finalizada la fermentacin, y de haber agotado todo el azcar del mosto, se extrae el liquido puro utilizando una manguera hacia otro depsito limpio, separando de la sedimentacin espontnea de las partculas como son las levaduras, los restos de fruta, protenas, pectinas, etc. Este es el proceso denominado trasiego. El primero se hace 6-7 das despus de concluida la fermentacin, mientras que el segundo se llevar a efecto unos cuarenta y cinco das despus del primero.

5.3.9. clarificado: Se emplean entonces los llamados "agentes clarificantes", en los cuales usaremos la clara de huevo, (La clara de huevo se aplica en dosis de 10 a 15 gr./Hl, lo que equivale a 2 - 3claras/Hl.) este es mantenido en absoluto reposo para obtener en pocas horas un lquido bastante claro con las borras depositadas en el fondo. 5.3.10. Filtracin: Inicialmente se realiza una pre-filtracin con harina de diatomeas, Tienen una muy baja densidad (0,28 - 0,30) por lo que resulta que los poros de la capa filtrante son un 80 % de la masa total, la cual elimina la mayor parte de las partculas slidas an remanentes en el vino. A continuacin, una filtracin semiesterilizante con placas de celulosa de poro fino eliminar las bacterias y las partculas ms pequeas que an quedaran en suspensin. . 5.3.11. Estabilizacin y correccin: Para la correccin de vinos acetificado, la neutralizacin de 1 gramo de Acido tartrico, es necesario el empleo de 1,33 g de bicarbonato potsico. para la correccin de avinagramiento, puede corregirse este defecto, por adicin de 15 a 20 gramos de dixido de azufre por hectolitro, que por su gran poder bactericida, puede tambin resolver este problema.

5.3.12.

Embotellado: Se realiza de forma manual, en botellas de vidrio previamente lavadas y desinfectadas de color caramelo. El vino se llena dejando un espacio suficiente para permitir el sellado.

5.3.13. Pasteurizado:

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 11 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Previamente a la pasteurizacin se realizar el llenado, este procedimiento se estabiliza el vino al impedirse el desarrollo de microorganismos perjudiciales remanentes mediante la accin del calor, usando un Bao de Mara en el cual son sumergidas las botellas de vino (tapadas) durante unos 5 minutos.

5.3.14. Almacenamiento: Las botellas se colocan en posicin y invertida se almacenan en lugares fresco y seco. El tiempo de almacenamiento es indefinido, cuanto mayor es el tiempo transcurrido mejor ser su aroma y consistencia. Su temperatura adecuada es de 20-25C.

VI.

ENUMERACIN DE TODOS LOS PELIGROS POSIBLES RELACIONADOS CON CADA FASE; REALIZACIN DE UN ANLISIS DE PELIGROS Y DETERMINACIN DE LAS MEDIDAS PARA CONTROLAR LOS PELIGROS IDENTIFICADOS:

En un proceso de elaboracin de vino de copuazu observamos los posibles peligros Recepcin de materia prima: Contaminacin biolgica: Existe contaminacin microbiana Peligro qumico: contaminacin por pesticidas

Seleccin y clasificacin Contaminacin deterioradas. biolgica: contaminacin por M.O de frutas

Lavado y desinfectado: Contaminacin qumica: residuos de desinfectante Fermentacin alcohlica: Contaminacin biolgica: presencia de microorganismos

Embotellado: Contaminacin biolgica: carga aun presente en crecimiento. Contaminacin fsica: contaminacin por el producto por rotura de

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 12 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

frasco Contaminacin qumica: aparicin de productos de limpieza Incorporacin al vino de productos txicos por equivocacin.

Pasteurizacin: Contaminacin biolgica: supervivencia de microorganismos.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 13 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

REPORTE DE LOS ANALISIS DE PELIGROS Etapas Peligros significativo Justificacin La presencia de plaguicidas, fungicidas y pesticidas no permitidas. Como los frutos se almacenan puede ocurrir algn deterior interno-externo. Exceso de cloro Estas son necesarias para el desarrollo del vino Medida prevencin de

Recepcin de Contaminacin materia prima qumica

Si

Seleccin de proveedores que cumplan con higiene y buen manejo durante el acopio y transporte.

Limpieza e inspeccin de la sala de recepcin y almacenamiento.

Seleccin y Contaminacin clasificacin biolgica Deterioro de la fruta.

Si

Lavado y Contaminacin desinfectado qumica Fermentacin alcohlica Contaminacin biolgica

Si

Aadir hipoclorito de sodio al 2% Se aplican los procedimiento de limpieza para la sala de fermentaciones Capacitaciones en bpm Control de la lnea de produccin Supervisicion diaria de la lnea de produccin Control de recepcin de botellas

No

Embotellado

Contaminacin biolgica Contaminacin qumica Contaminacin fsica

si si si

Carga aun presente de microorganismos Contaminacin por agentes txicos. Por la presencia de roturas del envase.

Pasteurizado

Contaminacin fsica

Si

Supervivencia de Control de tiempo y microorganismos temperatura de por deficiencias pasteurizacin trmicas.

Calibracin instrumentos medicin. Entrenamiento personal. Despus d

de

de

de esta

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 14 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

operacin, se toma la muestra por cada batch para anlisis fsico-qumico.

VII.

PUNTOS CRITICOS DE CONTROL.

7.1.

IDENTIFICACIN DE PUNTOS CRITICOS DE CONTROL.

La identificacin de PCC se hizo aplicando el rbol de decisiones elaborado por el CODEX ALIMENTARIUS, cuyo anlisis se muestra en el siguiente cuadro.

rbol de decisiones para la identificacin de PCC

P1 Existe algn peligro en esta etapa del proceso? SI No

No es un PCC Parar P2 Existen medidas preventivas para el peligro identificado? Modificar la etapa, proceso o producto Si No Es necesario el control en esta etapa? Si No es un PCC Parar

No

P3 Esta etapa diseada especficamente para eliminar o reducir La posibilidad de aparicin del peligro hasta un nivel aceptable?

No Si

P4 Puede la contaminacin aparecer o incrementarse hasta alcanzar Niveles inaceptables?

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 15 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

No es un PCC No P5 Una etapa o accin posterior eliminar o reducir el peligro A un nivel aceptable?

No Si

Si

Parar

No es un PCC

Parar

PUNTO CRITICO DE CONTROL

Parar y continuar con el siguiente peligro de la etapa o la siguiente del proceso Fuente: Mortimore y Wallace, 1994 5.4. REPORTE DE PUNTOS CRITICOS DE CONTROL.

Los puntos crticos de control identificados en las diferentes etapas desde la recepcin hasta el almacenamiento. Los lmites crticos establecidos fueron extrados de los parmetros con los que trabaja actualmente, dichos lmites estn dentro de los rangos establecidos por codex alimentario para bebidas. Para garantizar el control total del proceso se ha establecido una secuencia planificada de observaciones y mediciones de los lmites crticos as como las acciones correctivas a tomar cuando se identifican desviaciones en los puntos crticos de control.

IDENTIFICACION DE PUNTOS CRITICOS DE CONTROL

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 16 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Etapa proceso

de Peligros identificados P1 P2

Si

ARBOL DE DECICIONES P3 P4 ES UN PCC? PCC1 QUE ETAPA? P2

Recepcin materia prima

de Contaminacin Si qumica y Contaminacin Si biolgica Deterioro de la fruta. y Contaminacin Si qumica Contaminacin biolgica Contaminacin biolgica Contaminacin qumica Contaminacin fsica Contaminacin fsica LIMETES CRITICOS: Si Si SI SI Si

Seleccin clasificacin

Si

PCC2

P2

Lavado desinfectado Fermentacin alcohlica Embotellado

Si No No Si Si Si No

PCC3

P2 NSPCC

PCC4

P4 P4 P4 P2

NO SI NO SI Si

NO PCC5 NO PCC6

Pasteurizado

PCC7

V.

En este principio reducimos los niveles de tolerarancia presentes, que deben asegurar, el control efectivo de los PCC. Recepcin materia prima de Contaminacin qumica: AUSENCIA por pesticidas y Contaminacin biolgica En este caso es muy difcil comparar el deterioro de las frutas de copuazu ya que por estos no sufren cambios perceptibles Deterioro de la fruta. Textura olor, aroma caractersticas del del fruto de copuazu en su punto optimo de maduracin, 5Brix. Lavado desinfectado y Contaminacin qumica, por presencia de desinfectantes

Seleccin clasificacin

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 17 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Embotellado

AUSENCIA Contaminacin biolgica: suciedad e las paredes de las botellas Contaminacin qumica: AUSENCIA por presencia de restos qumicos provenientes del lavado. Contaminacin fsica: AUSENCIA Presencia De partculas de vidrio en el producto envasado Contaminacin bilgica: Regirse a parmetros de tratamiento trmico por la carga microbiana de pasteurizacin presente despus del pasteurizado.

Pasteurizado

VI.

ESTABLECIMIENTO DE UN SISTEMA DE VIGILANCIA PARA CADA PCC. Ha de tenerse presente que todas las fases que constituyen el diagrama de flujo deben estar debidamente controladas, aunque no constituyan un punto crtico de control. La vigilancia establecida en las mismas deber definirse por cada rea de proceso de tal forma que siempre podamos asegurar su control.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 18 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

ESTABLECIMIENTO DE UN SISTEMA DE VIGILANCIA PARA CADA PCC

OPERACIN PELIGRO LIMITES CRTICOS QUIEN Recepcin de Contaminacin qumica Presencia materia prima residuos pesticidas autorizados de de no El jefe de recepcin en junto al jefe de aseguramiento de la calidad. VIGILANCIA COMO A travs de un anlisis de prueba de residuos qumicos. en la materia prima y en producto final A travs de comparacin con una muestra estndar Anlisis sensorial con la A travs de registros de concentracin de cloro Durante proceso el rea de lavado y desinfectado CUANDO A cada recibido. termino proceso. lote al del DONDE En el laboratorio de control de calidad Identificar los lotes de materia prima con residuos de pesticidas no autorizados. Recomendar el uso de pesticidas y plaguicidas biolgicos o cambiar de proveedores si el problema persiste. Se debe limpiar regularmente el rea de almacenamiento y se debe acondicionar el espacio suficiente para una buena circulacin Registro de Recepcin de materia prima Anlisis laboratorio Mantenimiento ACCIONES CORRECTIVAS REGISTROS VERIFICACION

Seleccin y clasificacin

Contaminacin biolgica Deterioro de la fruta.

Presencia de frutas deterioradas. Textura olor, aroma caractersticas del fruto de copuazu en su punto optimo de maduracin, 5Brix.

Operario encargados de la seleccin y clasificacin, junto a jefe de recepcin

en proceso

cada

En el rea seleccin y clasificacin.

Registro de caractersticas sensoriales del producto a procesar

Mantenimiento del area anlisis sensorial

Lavado y desinfectado

de Inspector Contaminacin qumica Aplicacin estndar en el uso de supervisor la leja 2% por 5 min. produccin

de

Si las concentraciones no son las adecuadas se aade en caso es insuficiente, y se aade mas agua en caso la concentracin muy elevada.

Registro de limpieza y desinfeccin de materia prima

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 19 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

Embotellado Contaminacin biolgica; Ausencia Suciedad presente en las paredes de la botellas. Contaminacin qumica; Ausencia Presencia de resto en la qumicos provenientes del desinfectante Contaminacin fsica; Ausencia Presencia De partculas de vidrio en el producto envasado. Operario encargado del rea con supervisor de produccin Visualmente anlisis de residuos qumicos Cada bacht Al lote en almacenamiento

56

Registro de produccin de la planta Y de producto defectuoso. Resultados analticos Registros bodega de

En el rea de embotellado y laboratorio de control de calidad

Si: Ocurre rotura de envases en la misma lnea: Detener la lnea y limpiar. Comunicar a controladores de lnea e inspector de calidad. Eliminar el envase roto y el producto comprometido.

Resultados control de la produccin

Mantenimiento

Pasteurizado

Contaminacin biolgica.

Regirse a parmetros de tratamiento trmico de pasteurizacin

Operador de bao mara junto con al supervisor de produccin

Inspeccin visual de instrumentos de control del proceso trmico. Supervisin de los procesos y funcionamiento de bao mara.

Cada Bacht

En el rea destinado para tratamientos trmicos

Si: El tratamiento trmico fue deficiente Entonces: Informar a los jefes de Aseguramiento de la calidad, produccin y producto terminado Separar el producto en el rea de observacin, analizar y resolver

Registro de la operacin, control de tiempo y temperatura

Resultados control produccin Mantenimiento

de de

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 20 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

VII. 7.1.

ESTABLECIMIENTO DE MEDIDAS CORRECTORAS (PRINCIPIO 5) RECEPCIN DE LA MATERIA PRIMA: Identificar los lotes de materia prima con residu0s de pesticidas no autorizados. Establecer un compromiso sanitario con el proveedor. Recomendar el uso pesticidas y plaguicidas biolgicos. Cambio de proveedor por contaminaciones consecutivas. SELECCIN Y CLASIFICACION: Se debe limpiar regularmente el rea de almacenamiento y se debe acondicionar el espacio suficiente para una buena circulacin. Se debe evitar el almacenamiento superior a 7 das. LAVADO Y DESINFECTADO: Si el olor a desinfectante persiste en la fruta esta ser enjuagada * 2veces. Y luego se corrige las concentraciones y dilucin. EMBOTELLADO: Contaminacin microbiolgica Muy especialmente para prevenir problemas microbiolgicos, deben elaborarse instrucciones de limpieza de las lneas de embotellado con el fin de asegurar esta. La produccin afectada deber ser descorchada y reprocesada. Tanto los resultados de los controles microbiolgicos, como los registros que se deriven del control de la integridad de los filtros y de la limpieza de circuitos deben ser registrados. Vidrios en el exterior de la botella Calidad concertada con los proveedores de la botella Mantenimiento adecuado de la lnea de produccin

7.2.

7.3.

7.4.

Aparicin de residuos de productos de limpieza de Mquinas: La supervisin diaria de la lnea de produccin tras la limpieza, est obligada con el fin de garantizar la ausencia de residuos en el vino. 7.5. PASTEURIZADO: si el tratamiento fuese deficiente entonces informar al jefe de aseguramiento de la calidad, y separar un el lote de producto a una rea de observacin, 8. ESTABLECIMIENTO DE LOS PROCEDIMIENTOS DE VERIFICACIN.

8.1.

PLAN DE VALIDACIN Y VERIFICACIN PROCEDIMIENTOS GENERALES DE VALIDACIN Y

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 21 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

VERIFICACIN. 8.2. PROCEDIMIENTO DE VALIDACIN

1. Objetivos: comprobar la eficacia del plan HACCP mediante la evaluacin de procedimientos, registro y los documentos necesarios que validan este plan. 2. Responsables: Jefe de planta y jefe de aseguramiento de la calidad. 3. Frecuencia: Al inicio de la implantacin. Con el plan en marcha la validacin debe ser anual o cuando sea necesario. 4. Procedimientos: 4.1. Validar los prerrequisitos del HACCP: 8.3. Buenas prcticas de manufactura: De acuerdo al decreto supremo N 007 98 S.A. Reglamentos sobre vigilancia y control sanitario de alimentos y bebidas Titulo III: De la produccin de alimentos y bebidas. Capitulo II: De los alimentos de origen vegetal. Titulo IV: De la Fabricacin de alimentos y bebidas. Capitulo I. II. III. IV y V Titulo V: El almacenamiento y transporte de alimentos y bebidas Capitulo I: Del almacenamiento 8.4. Manual de saneamiento

Mediante el monitoreo microbianos de acuerdo al Decreto Supremo N 007-98 SA Reglamento sobre Vigilancia y Control Sanitario de Alimentos y Bebidas Titulo V: Del almacenamiento y Transporte de alimentos y bebidas.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 22 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

Capitulo II: Del Transporte 8.5. Programa de mantenimiento de equipos

De acuerdo a las especificaciones e instrucciones de los manuales de diversos equipos as como la asistencia tcnica. 8.6. Programa de calibracin de equipos.

De acuerdo a las especificaciones e instrucciones de los manuales de diversos equipos as como la asistencia tcnica. 8.7. Programas de Capacitacin De acuerdo al Decreto Supremo N 007-98 SA Reglamento sobre vigilancia y control Sanitario y Alimentos y Bebidas 4.2 Validar el Plan HACCP: - Validacin inicial: Si el diagrama de flujo es coherente con las operaciones. Si se han identificado todos los peligros. Si los peligros identificados sern efectivamente controlados. Validar los registros de monitoreo: si demuestran que el proceso es capaz de controlar los lmites crticos. Revisar la documentacin que sustente que los lmites crticos son adecuados. De acuerdo al soporte bibliogrfico presentado en el Plan

HACCP e informacin adicional de ser necesario (literatura tcnica, consejo de expertos, etc.). -Validaciones posteriores: Si hay fallas en el sistema. Si hay cambios significativos en los procesos o equipos. Si se identifican nuevos peligros.

La validacin del Plan HACCP se har de acuerdo a los puntos definidos en el Formato de Validacin del Plan HACCP, el cual se encuentra en el Anexo 5.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 23 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

8.1.2. PROCEDIMIENTO DE VERIFICACIN

1.Objetivo: Comprobar el correcto funcionamiento del sistema HACCP.

2. Responsables: Jefe de planta y Jefe de Aseguramiento de la Calidad. 3. Frecuencia: Mensual 4. Procedimiento: 4.1. Verificar el cumplimiento de los prerrequisitos del -Buenas Prcticas de Manufactura: Revisar los registros BPM-001, BPM-002, BPM-003, BPM-004, BPM-005, BPM-006, BPM-007, BPM-008, BPM-009. Verificar in situ el buen estado de las instalaciones. Revisar los registros de Saneamiento Realizar mediciones de la concentracin de cloro utilizada para desinfeccin, usando el clormetro. Realizar pruebas microbiolgicas en placas petrifilm 3M para evaluar la contaminacin ambiental.

Programa de mantenimiento de equipos.

HACCP:

en el agua

Revisar los registros de mantenimiento de equipos. Revisar los registros de no conformidades. - Programa de Calibracin de equipos.

Revisar los registros de calibracin de equipos Revisar los registros de no conformidades. - Programas de capacitacin

4.2.

Verificar In Situ la forma de trabajo del personal. Realizar evaluaciones peridicas al personal. Verificar la precisin del diagrama de flujo en planta si es coherente con las actividades realizadas en planta.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 24 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

4.3.

Chequear los puntos crticos de control. Si se cumple lo establecido en el plan HACCP en cuanto a monitoreo de limites crticos, acciones correctivas, registros y verificacin del plan HACCP.

4.4. 4.5.

Cumplimiento de las frecuencias para la calibracin de equipos. Chequear que los registros son hechos en forma precisa y en el tiempo sealado : Actividades que deben ser monitoreadas en el plan HACCP . Cumplimiento de las frecuencias asignadas en el monitoreo. Cumplimiento de limites crticos. Si se tomaron acciones correctivas cuando fue necesario. Si se registraron fecha y hora. Si estn firmados los registros por los responsables de la ejecucin y la revisin

4.6.

Verificar los registros de acciones correctivas Si para cada desviacin en un registro de monitoreo existe un registro de monitoreo existe en registro de accin correctiva. Si estn identificadas las personas y las fechas de las acciones correctivas. Si estn debidamente identificados los productos desviados. Si se corrigi el proceso oportunamente. Para la verificacin del Plan HACCP se utilizar el formato respectivo, el cual se encuentra en el anexo 6.

9. ESTABLECIMIENTO DE UN SISTEMA DE DOCUMENTACIN Y REGISTRO.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 26 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

REGISTROS BPM

REGISTRO PBM 001: DE LIMPIEZA Y SANEAMIENTO EN LOS EQUIPOS, MATERIALES Y/O UTENSILIOS EQUIPO, FECHA HORA MATERIAL Y/O UTENSILIO B LIMPIEZA (*) R M PERSONAL RESPONSABLE OBSERVACIONES VB ACCIONES CORRECTIVAS

(*) Considerar presencia de materias extraas(polvo, cabellos, insectos, residuos comestibles, etc.), residuos de detergente / desinfectante, y otros.

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 27 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

__________________________ VB JEFE ASEGURAMIENTO DE CALIDAD

____________________ VB JEFE DE PLANTA

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 28 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

REGISTRO BPM 002: DE LIMPIEZA Y SANEAMIENTO EN LAS AREAS O AMBIENTES

PERSONA FECHA HORA AREA O AMBIENTE DE TRABAJO LIMPIEZA RESPONSAB. VB OBSERVACIONES

SI

NO

_________________________ VB JEFE ASEGURAMIENTO DE CALIDAD

_____________________ VB JEFE DE PLANTA

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 29 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 30 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

REGISTRO BMP 003: DE CONTROL DE PLAGAS

EMPRESA Y/O FECHA HORA TIPO DE PLAGA PERSONA ENCARGADA PRODUCTO USADO DOSIS APLICADA RESPONSABLE OBSERVACIONES

_________________________ VB JEFE ASEGURAMIENTO

____________________ VB JEFE DE PLANTA

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 31 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

DE CALIDAD

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 33 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

REGISTRO BPM 004: DE MANTENIMIENTO DE EQUIPOS

FECHA EQUIPO ACTIVIDAD MANTENIMIENTO MOTIVO DE MANTENIMIENTO EMPRESA Y/O PERSONA RESPONSABLE FECHA PROX. MANTENIMIENTO OBSERVACIONES

_________________________ VB JEFE ASEGURAMIENTO

____________________ VB JEFE DE PLANTA

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 34 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

DE CALIDAD

REGISTRO BPM 005: DE CALIBRACIN DE EQUIPOS

FECHA EQUIPO ACTIVIDAD CALIBRACIN RESULTADO DE CALIBRACIN EMPRESA Y/O PERSONA RESPONSABLE FECHA PROX. CALIBRACIN OBSERVACIONES

_________________________

____________________

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 35 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

VB JEFE ASEGURAMIENTO

VB JEFE DE PLANTA

ANALISIS DE RIESGOS Y CONTROL DE PUNTOS CRITICOS VIJOSA S.A.C.

Rev.00

Fecha: nov-2010 Pg. 37 de

Elaborado por:

Revisado por:

Aprobado por:

Gerente General

JOSE CONDORI MUIZ ING. MIGUEL CHAVEZ PINCHE VICTOR VILLAROEL HURTADO

56

REGISTRO BPM 006: DE LIMPIEZA Y DESINFECCIN DE CAMIONETAS Y CAMIONES REFRIGERADOS

FECHA HORA VEHICULO PLACA DEL VEHICULO B LIMPIEZA (*) R M PERSONA RESPONSABLE VB OBSERVACIONES ACCIONES CORRECTIVAS

(*) Considerar presencia de materias extraas(tierra, insectos, residuos comestibles, etc.), residuos de detergente / desinfectante, y otros. _________________________ VB JEFE ASEGURAMIENTO ____________________ VB JEFE DE PLANTA

PROAGRO S.A. Planta Ica

Plan HACCP

REGISTRO BPM 007: DE PREPARACIN DE SOLUCIN DESINFECTANTE

FECHA

HORA

DESINFECTANTE NOMBRE CANTIDAD

AGUA (L)

AC. CTRICO APLICACIN (g) A

RESPONSABLE

_______________________ VB JEFE DE CONTROL DE CALIDAD

____ __________________________ VB JEFE DE ASEGURAMIENTO DE CALIDAD

38

PROAGRO S.A. Planta Ica

Plan HACCP

ESTABLECIMIENTO DE LOS PROCEDIMIENTOS DE VERIFICACIN

FORMATO PARA LA VALIDACIN DE PRERREQUISITOS DEL HACCP

ASPECTOS BIEN COMENTARIOS-ACCIONES RECOMENDACIONES A. INSTALACIONES. 1. EDIFICACIONES. 1.1. Alrededores.

Las instalaciones no se encuentran localizadas cerca de ninguna fuente de contaminacin ambiental. Las vas de acceso se encuentran adecuadamente pavimentadas o arregladas de manera que no se levante polvo ni se empoce el agua. No hay empozamientos en todos los alrededores de las instalaciones. Los exteriores de la edificaciones se han diseado, construido y mantenido de forma que se previene la entrada de contaminantes y plagas: no hay aberturas sin proteccin, las tomas de aire se encuentran localizadas adecuadamente, y el techo, las paredes y los cimientos se mantienen de manera que se previene el goteo hacia el interior.

2. INTERIOR DE LA EDIFICACIONES 2.1. Diseo, Construccin y Mantenimiento.

Las instalaciones son adecuadas para los volmenes mximos de produccin. Los pisos, paredes y cielorrasos han sido construidos de materiales durables, impermeables, suaves, de fcil limpieza, y adecuados para las condiciones de produccin del rea. Los pisos, paredes y cielorrasos son de materiales que no van a contaminar el ambiente o los alimentos. Los pisos tiene un desnivel adecuado para permitir que los lquidos fluyan hacia las canaletas de desage. Los cielorrasos, las escaleras y los elevadores son diseados, construidos y mantenidos de forma que se previene la contaminacin. Las ventanas se encuentran selladas o equipadas con mallas de angeo cerradas. Cuando existe la probabilidad de ruptura de ventanas de vidrio que pueden derivar en la contaminacin de los alimentos, las ventanas deben ser construidas en materiales irrompibles o protegerse adecuadamente.

39

PROAGRO S.A. Planta Ica

Plan HACCP

ASPECTOS

BIEN

COMENTARIOS-ACCIONES RECOMENDACIONES

Las puertas tienen suaves, no absorbentes, ajustan bien y cierran adecuadamente cuando lo requieren.

Existe separacin adecuada de actividades por medios fsicos u otros efectivos para controlar potenciales fuentes de contaminacin cruzada.

Las edificaciones y las instalaciones se disean para facilitar la operaciones higinicas por medio de un flujo secuencial del proceso desde la llegada de la materia prima hasta el producto terminado.

Se encuentran disponibles avisos recordatorios y diagramas de flujo de proceso.

Las reas de habitacin o los sitios donde se mantienen los animales estn separadas y no abren directamente hacia las reas de procesamiento, manejo o empaque de alimentos.

2.2. Iluminacin.

La iluminacin es apropiada para conducir con seguridad las operaciones de produccin e inspeccin.

La iluminacin no afecta el olor de los productos alimenticios y cumple estndares oficiales.

Las luminarias localizadas en reas donde se exponen alimentos o materiales de empaque se encuentran protegidas de manera tal que se previene la contaminacin de los alimentos en caso de ruptura.

2.3. Ventilacin.

La ventilacin proporciona suficiente intercambio de aire para prevenir acumulaciones inaceptables de vapor, condensacin o polvo para remover el aire contaminado.

2.4. Disposicin de desechos.

Los sistemas de drenaje y conduccin de aguas negras se encuentran equipados con trampas y respiraderos apropiados.

Los establecimientos estn diseados y construidos de manera tal que no hay contaminacin cruzada entre los sistemas de conduccin de aguas negras y ningn otro sistema de tratamiento de efluentes.

Las conducciones de efluentes

o aguas

negras no pasan

40

PROAGRO S.A. Planta Ica

directamente sobre las reas de produccin, y si lo hacen, existe un sistema para prevenir una posible contaminacin. Existen reas y equipos adecuados para el almacenamiento de desechos slidos y materiales no comestibles mientras se retiran de la planta. Estas reas y equipos estn diseados para prevenir la contaminacin.

Plan HACCP

Los recipientes de basura se encuentran claramente identificados, no gotean y permanecen cubiertos en las reas que se requiere. Los recipientes de basura se limpian y desinfectan con una frecuencia apropiada para minimizar su potencial de contaminacin.

INSTALACIONES SANITARIAS 3.1. Instalaciones para empleados.

Las reas de procesamiento estn equipadas con un nmero adecuado de estaciones de lavado de manos, ubicadas en sitios convenientes y conectadas a las redes de aguas residuales.

En los sitios que se requiere, existe lavamanos de accin indirecta y jabn lquido para el lavado de manos.

Los

baos

tienen

agua

corriente,

potable,

caliente

fra,

dispensadores de jabn, equipos o elementos sanitarios para el secado de manos y un recipiente lavable para depositar los desperdicios.

Los baos, las reas de almuerzo y los vestidores se encuentran equipados con sifones y ventilacin apropiados y se mantienen de manera que se previene eficientemente su contaminacin.

Existen avisos recordatorios a los empleados la necesidad de lavarse las manos en las reas indicadas.

Los baos se encuentran separados de y no abren hacia las reas de procesamientos.

3.2. Instalaciones para el lavado de equipos.

Las instalaciones estn construidas con materiales resistentes a la corrosin y de fcil lavado, y se encuentran equipadas con agua potable a temperaturas adecuadas para las sustancias qumicas que se emplean en los procesos de lavado y desinfeccin.

Las instalaciones para el lavado de equipos se encuentran separadas adecuadamente de las reas de almacenamiento, procesamiento y empaque de alimentos, para prevenir la contaminacin.

41

PROAGRO S.A. Planta Ica

Plan HACCP

ASPECTOS

BIEN

COMENTARIOS-ACCIONES RECOMENDACIONES

4. SUMINISTRO DE AGUA Y HIELO. 4.1. Agua y hielo. El agua cumple con los parmetros oficiales de potabilidad.

El agua es analizada por el procesador o por las autoridades municipales potabilidad. con la frecuencia adecuada para confirmar su

Las aguas provenientes de fuentes distintas a los

acueductos municipales deben ser sometidas a tratamientos de potabilizacin y analizadas para asegurar su potabilidad.

No hay conexiones cruzadas entra las acometidas de agua potable u no potable.

Todas las mangueras y plumas u otras fuentes potenciales de contaminacin del agua estn diseadas de forma tal que se

previene el reflujo o el retro-sifonaje.

Donde se requiere almacenar agua, los tanques se encuentran diseados y construidos adecuadamente, y se mantienen de manera segura para prevenir su contaminacin.

Los niveles de volumen, temperatura y presin de agua potable son adecuados para cubrir todos los aspectos operacionales y de limpieza.

Todas las sustancias qumicas empleadas para la potabilizacin del agua son aprobadas por las autoridades sanitarias para ese fin.

El tratamiento qumico se monitorea y controla para mantener las concentraciones apropiadas de productos qumicos y prevenir la contaminacin.

El agua recirculada es tratada, monitoreada y mantenida de la manera indicada para su uso.

El agua recirculada tiene un sistema independiente de distribucin y ste se encuentra claramente identificado.

42

PROAGRO S.A. Planta Ica

El hielo usado como ingrediente o en contacto directo con los alimentos es hecho con agua potable y se encuentra protegido contra la contaminacin. 4.3. Registros. El procesador tiene disponibles los siguientes registros que demuestran la calidad sanitaria microbiolgica y fisicoqumica del suministro de agua y hielo: 9.1. Registros de la potabilidad del agua y el hielo: fuente de

Plan HACCP

agua, sitios de muestreo, resultados de los anlisis, firma del analista y fecha. 9.2. Registros del tratamiento del agua: mtodo de tratamiento,

sitio de muestreo, resultados de los anlisis y firma del analista.

B. TRANSPORTE Y ALMACENAMIENTO. 1. TRANSPORTE. 1.1. Transportadores de alimentos.

El procesador verifica que los transportadores son competentes para transportar alimentos por ejemplo: Los vehculos son inspeccionados por el procesador al momento de recibo y antes de cargue con objeto de asegurar que se encuentren libres de contaminacin y aptos para el transporte de alimentos y/o

Cuando los mismos vehculos son empleados para transportar alimentos y otros tipos de carga, existen procedimientos para restringir los tips de carga a aquellos que no presentan riesgo para los alimentos que sern transportados a continuacin.

El procesador tiene en marcha un programa para verificar la limpieza de los vehculos, tal como inspecciones visuales, evaluacin sensorial o anlisis de laboratorio.

Los vehculos se cargan, arreglan y descargan en forma tal que previene el dao o la contaminacin de los alimentos y los empaques.

Las materia primas se reciben en un rea separada de la de procesamiento.

Los tanques para el transporte a granel de alimentos lquidos estn diseados de manera que se previene la contaminacin.

1.2. Control de Temperatura

Los ingredientes que requieren refrigeracin son transportados a 4C o menos. La temperatura se monitorea continuamente. Los ingredientes congelados se transportan a temperaturas que no permiten la descongelacin.

43

PROAGRO S.A. Planta Ica

Los productos terminados se transportan bajo condiciones que previenen el deterioro microbiolgico fsico o qumico.

Plan HACCP

2. ALMACENAMIENTO. 2.1 2.1. Almacenamiento de materias primas.

Las materia primas que requieren refrigeracin se almacenan a 4C o menos y se monitorean apropiadamente. Los ingredientes

congelados se mantienen a temperaturas que no permiten su descongelacin.

Las materia primas y los materiales de empaque se manejan y almacenan en condiciones tales que previenen su dao o contaminacin.

Las materias primas, y cuando se requiere tambin los materiales de empaque, se rotan adecuadamente para prevenir su dao o contaminacin.

Los ingredientes o materiales sensibles a la humedad se almacenan bajo condiciones apropiadas para prevenir su deterioro.

2.2.

Recibo

almacenamiento

de

sustancias

qumicas no alimentarias.

Las sustancias qumicas se reciben y almacenan en reas secas y bien ventiladas. Los productos qumicos no alimentarios se almacenan en las reas diseadas para tal fin en forma tal que no existe posibilidad de contaminacin cruzada con alimentos o superficies que entran en contacto con alimentos. Donde se requiera usar sustancias qumicas no alimentarias mientras se estn manipulando alimentos, estas sustancias se disponen de manera que se previene la contaminacin de los alimentos, las superficies que entran en contacto con los alimentos y los materiales de empaque. Los productos qumicos se almacenan y mezclan en recipientes limpios y correctamente etiquetados. Los productos qumicos se dispensan y manipulan solo por parte del personal debidamente entrenado y autorizado.

2.3. Almacenamiento de producto terminado

El almacenamiento y el manejo de productos terminados se lleva de forma tal que se previene su contaminacin. La rotacin de inventarios se controla para prevenir alteraciones que signifiquen riesgos para la salud del consumidor. Los productos devueltos defectuosos o sospechosos se identifican y aslan adecuadamente en un rea destinada para tal fin.

44

PROAGRO S.A. Planta Ica

Los productos terminados se almacenan y manejan de forma tal que se previene el dao por apilamiento o transporte.

Plan HACCP

C. EQUIPO 1. EQUIPO GENERAL

1.1. Diseo e instalacin

El equipo se ha diseado, construido e instalado en forma tal que es capaz de cumplir con los requerimientos del proceso. El equipo se ha diseado, construido e instalado en forma tal que facilita su lavado, desinfeccin, mantenimiento e inspeccin. El equipo se ha diseado, construido e instalado para prevenir la contaminacin del producto durante su operacin. Cuando se requiere, el equipo es purgado hacia el exterior para prevenir la condensacin excesiva. El equipo se ha diseado, construido e instalado en forma tal que permite el drenaje adecuado y, cuando se requiere, se encuentra directamente conectado a redes de alcantarillado.

1.2. Superficies que entran en contacto con alimentos

Las superficies de los equipos y utensilios que entran en contacto con los alimentos son suaves, no corrosivas, no absorbentes, no txicas, libres de astillas, hendiduras o rupturas y pueden soportar la limpieza y desinfeccin constante que supone su uso en alimentos. Las cubiertas y pinturas, los productos qumicos, lubricantes y dems materiales usados en superficies que entran en contacto con alimentos se encuentran debidamente aprobadas por las autoridades sanitarias.

1.3. Calibracin y mantenimiento de los equipos

El procesador tiene un programa escrito y efectivo de mantenimiento preventivo tal que asegura que los equipos que pueden impactar la calidad sanitaria de los alimentos funcionan como es debido. Tal programa incluye: 9.3. Un listado de los equipos que requieren mantenimiento

regular. 9.4. Los procedimientos y frecuencias de mantenimiento, tales

como inspecciones, ajustes, reemplazo de partes y dems actividades hechas de acuerdo con las recomendaciones del fabricante y con la experiencia propia de la empresa. El programa de mantenimiento preventivo se adhiere a: 9.5. Protocolos escritos, incluyendo mtodos y frecuencias de

calibracin de equipos que pueden impactar la calidad sanitaria de los alimentos. 9.6. El equipo se mantiene de forma tal que no se derivan

peligros fsicos o qumicos de ello, por ejemplo causadas por mtodos inadecuados de reparacin, lubricacin excesiva, pintura no apta, entre otros.

45

PROAGRO S.A. Planta Ica

9.7. El mantenimiento y la calibracin de los equipos es realizado por personal adecuadamente entrenado.

Plan HACCP

1.4. Registros de mantenimiento

Los registros de mantenimiento deben incluir: identificacin del equipo, descripcin de las actividades de calibracin, resultados de la calibracin, fecha y persona responsable.

D. PERSONAL 1. ENTRENAMIENTO

1.1. Entrenamiento en generalidades de higiene de alimentos

El procesador tiene un programa escrito de entrenamiento de empleados. Se ofrece induccin y entrenamiento apropiado en higiene personal y manejo higinico de alimentos a todos los manipuladores de alimentos. El entrenamiento original en higiene de alimentos es reforzado y actualizado a intervalos adecuados de tiempo.

1.2. Entrenamiento tcnico

El entrenamiento es apropiado para la complejidad del proceso de manufactura y de los trabajos asignados. El personal es capacitado para entender loa importancia de los puntos crticos de control de los cuales es responsable, los lmites crticos, los procedimientos de monitoreo, las acciones a ser tomadas si los lmites no se cumplen, y los registros que deben ser diligenciados. El personal responsable del mantenimiento de los equipos con impacto potencial en la calidad sanitaria de los alimentos, ha sido apropiadamente entrenado para identificar las deficiencias que pueden afectar la calidad sanitaria y para tomar las acciones correctivas apropiadas. El personal y los supervisores responsables por el programa de saneamiento estn debidamente entrenados para entender los principios y mtodos requeridos para la efectividad del programa. Se ofrece entrenamiento adicional en la medida de lo necesario para mantener actualizado al personal en los aspectos relacionados con los equipos y tecnologas usados y nuevos.

2.

REQUERIMIENTOS DE HIGIENE Y SALUD

2.1. Limpieza y conducta.

Todas las personas lavan sus manos al ingresar a las reas de manejo de alimentos antes de empezar el trabajo, despus de manejar alimentos contaminados, despus de los descansos y de ir al bao.

Donde se requiere, los empleados utilizan jabones, lquidos

46

PROAGRO S.A. Planta Ica

desinfectantes para minimizar la contaminacin microbiolgica. Existe la dotacin adecuada de ropas, overoles, gorras, zapatos y guantes, apropiada para el trabajo que desempea cada trabajador y sta se usa correctamente y se mantiene limpia.

Plan HACCP

Cualquier comportamiento que podra derivar en una contaminacin de los alimentos, tales como comer, fumar, mascar goma o tener prcticas poco higinicas como escupir, se encuentran totalmente prohibidas en las reas de manejo de alimentos. Todas las personas que ingresan a las reas de manejo de alimentos se retiran joyas y otros objetos que pueden caer dentro de los alimentos o contaminarlos de alguna manera. Los objetos que no pueden ser retirados, se cubren adecuadamente.

Los objetos personales y la ropa de calle se guardan en reas en las que no se manejan alimentos y de manera que se evita la contaminacin.

El acceso de personal y visitantes es controlado para prevenir la contaminacin. Los patrones de desplazamiento de los empleados previene la contaminacin cruzada de los alimentos.

2.2. Heridas y enfermedades transmisibles.

El procesador tiene y hace cumplir una poltica de prevenir que el personal que se sabe tiene o porta una enfermedad transmisible por alimentos, trabaje en reas de manejo de alimentos.

El procesador exige a sus empleados que avisen a la gerencia cuando se encuentran sufriendo de enfermedades transmisibles a travs de alimentos.

Los operarios que tiene heridas abiertas o raspaduras no manipulan alimentos o superficies que entran en contacto con alimentos a menos que la herida se encuentre completamente protegida con una cobertura a prueba de agua, tal como guantes de caucho.

E. SANEAMIENTO Y CONTROL DE PLAGAS. 1. SANEAMIENTO. 1.1. Programa de limpieza y saneamiento.

El procesador tiene un programa estricto de limpieza y saneamiento para todos los equipos que incluye: el nombre del responsable, la frecuencia de la actividad, los productos qumicos y las

concentraciones empleadas, los requerimientos de temperatura, los procedimientos de limpieza y saneamiento, como sigue:

Para limpieza fuera del sitio, como la limpieza a mano:

47

PROAGRO S.A. Planta Ica

9.8. 9.9. Identificar los equipos y utensilios. Instrucciones para desarmar y armar los equipos

Plan HACCP

atendiendo los requerimientos de lavado e inspeccin. 9.10. Identificacin de reas o equipos que requieren especial

atencin. 9.11. Mtodos de limpieza, saneamiento y enjuague.

ASPECTOS

Para limpieza in-situ: Identificacin de lneas y/o equipos. Instrucciones de alistamiento de la limpieza, in situ. Mtodos de limpieza, saneamiento y enjuague. Instrucciones de desarmado y armado de equipos para satisfacer los requerimientos de lavado e inspeccin. El procesador tiene un programa escrito de limpieza y saneamiento de instalaciones, reas de produccin y

BIEN

COMENTARIOS - ACCIONES RECOMENDACIONES

almacenamiento que especifica reas de produccin y mtodos de limpieza, personal responsable y la frecuencia de la actividad. Los procedimientos especiales de saneamiento y aseo

requeridos durante la produccin, tales como la remocin de residuos durante los descansos de personal, se especifican en el documento.

Los equipos de limpieza y saneamiento se han diseado para tal fin, y se encuentran en buen estado de mantenimiento.

Los productos qumicos se emplean de acuerdo con las instrucciones de los fabricantes y se encuentran aprobados por las autoridades sanitarias para su uso en alimentos.

El programa de saneamiento se lleva a cabo de manera tal que no contamine los alimentos o materiales de empaque durante o despus de limpiar y desinfectar.

La efectividad del programa de saneamiento es monitoreada y verificada, por ejemplo, por medio de una inspeccin rutinaria de

48

PROAGRO S.A. Planta Ica

instalaciones y equipos, y/o por medio de pruebas microbiolgicas, y cuando se requiere, el programa se ajusta consecuentemente con las necesidades.

Plan HACCP

1.2. Registros de saneamiento

Los registros de las actividades de saneamiento incluyen la fecha, el personal responsable, los hallazgos, las acciones correctivas tomadas o los resultados de los anlisis

microbiolgicos, cuando estos se requieren.

2. control de plagas

2.1. Programa de control de plagas Existe un programa escrito, efectivo de control de plagas para las instalaciones y los equipos que incluye: - El nombre de la persona que tiene la responsabilidad de hacer el control de plagas.

ASPECTOS

- Cuando se requiere, el nombre de la compaa de

BIEN

COMENTARIOS-ACCIONES RECOMENDACIONES

plagas o el nombre de la persona contrada para el programa de control de plagas. - La lista de productos qumicos empleados, la concentracin la localizacin donde se aplican y los mtodos y frecuencias de aplicacin. - Un mapa de la localizacin de las trampas.

Los tipos y frecuencias de inspeccin para verificar la efectividad del programa. Los pesticidas empleados son aprobados por las autoridades sanitarias.

Los pesticidas se emplean de acuerdo con las instrucciones de etiqueta. Los tratamientos de control de plagas de equipos, instalaciones y materias primas se conducen

asegurando que no se excedan los niveles mximos de residuos permitidos por el Codex Alimentarius

Pjaros y dems tipos de animales, que no vayan a ser beneficiados, deben estar ausentes de las instalaciones. 2.2. Registros de control de plagas Los registros mnimos de control de plagas incluyen:

Resultados de los programas de inspeccin, tales como hallazgos en las trampas o localizacin de focos de

49

PROAGRO S.A. Planta Ica

infestacin, y de las acciones correctivas tomadas en cada caso.

Plan HACCP

Fecha y personal responsable. G. REGISTROS (EN GENERAL) Los registros son legibles, permanentes y reflejan con precisin los eventos, condiciones y actividades que se desarrollan efectivamente en la actualidad.

Los errores o cambios se identifican de manera tal que los registros originales son claros.

Cada registro de datos es hecho por el personal responsable al momento en que el evento especifico ocurre. Los registros completos siempre se firman y fechan por parte de la persona responsable de hacerlo.

Los registros crticos son firmados y fechados por un individuo calificado, designado por la gerencia antes de la distribucin de los productos terminados. Todos los dems registros se revisan con la frecuencia apropiada para proporciona indicios oportunos de deficiencias potenciales serias.

Los registros se guardan por espacio de un ao despus de la fecha de expiracin colocada en la etiqueta de los productos o, si no tienen fecha de expiracin, por dos aos despus de la fecha de venta.

Los registros se mantienen en planta y se encuentran disponibles en el momento en que se solicitan.

50

PROAGRO S.A. Planta Ica

Plan HACCP

FORMATO DE VALIDACIN DEL PLAN HACCP

VALIDACIN HACCP N FORMATO DE VALIDACIN DEL PLAN HACCP ASPECTOS CLAVES C NC FORMATO N 1 COMENTARIOS

I. ESPECIFICACIONES DEL PRODUCTO 1 2 El Plan contiene una definicin clara del producto. Descripcin fsica, qumica y sensorial completa, cobijando todos los aspectos claves de la inocuidad. 3 Descripcin del tipo de consumidor y la forma de consumo.

II. DESCRIPCIN DEL PROCESO. 4 5 Diagrama de flujo coherente con la naturaleza del producto. Descripcin completa de las condiciones del proceso que tienen efectos sobre la inocuidad del producto. III. REPORTE DE ANLISIS DE RIESGOS Y MEDIDAS PREVENTIVAS. 6 Identificacin completa y sistemtica de todos los peligros biolgicos, fsicos y qumicos potencialmente capaces de efectuar la inocuidad del producto. 7 Identificacin clara y precisa de las medidas preventivas requeridas para controlar los peligros identificados. 8 Consistencia entre peligros, factores de riesgo y medidas preventivas. 9 Conexin clara del Plan HACCP con los programas de limpieza y desinfeccin, mantenimiento y calibracin y control de aguas y materias primas. IV. IDENTIFICACIN DE PUNTOS CRTICOS DE CONTROL. 10 Puntos crticos de control establecidos sobre bases cientficas 11 Todos los peligros para la inocuidad del producto se controlan en puntos crticos. V. IDENTIFICACIN DE LMITES CRTICOS. 12 Los lmites crticos establecidos garantizan el control de los peligros de inocuidad y no contradicen ninguna descripcin legal. VI. PLAN DE MONITOREO. 13 Instrumentos de medicin adecuados. 14 Tcnicas, frecuencias y responsabilidades de monitoreo claramente establecidos y/o referenciales en el plan.

51

PROAGRO S.A. Planta Ica

15 Responsables del proceso debidamente capacitados en Sistema HACCP y en las funciones de control de la inocuidad. 16 Formatos de registro de control en puntos crticos completos, claros, con las firmas identificados. 17 Protocolos de muestreo y anlisis de laboratorios bien referenciados y claros. VII. MEDIDAS CORRECTIVAS. 18 Las medidas correctivas tomadas efectivamente controlan los peligros derivados de la ocurrencia de las desviaciones respectivas. 19 Se han previsto acciones correctivas para todas las posibles desviaciones de lmites crticos. 20 Claramente establecidas en el plan las acciones correctivas en trminos de criterios, acciones, responsabilidades, necesarias y suficientes y bien

Plan HACCP

identificacin, manejo y destino de los productos desviados. VIII. CONTROL DE REGISTROS. 21 Se han diseado formatos para el registro de todos los lmites crticos en la totalidad de puntos crticos de control. 22 Se han diseado formatos para el control de desviaciones, quejas y reclamos asociados con riesgos en puntos crticos de control. 23 Se ha diseado un sistema completo de identificacin, clasificacin, archivo, proteccin y control de documentos relacionados con el control de puntos crticos de control y el manejo de desviaciones. IX. PLAN DE VALIDACIN Y SEGUIMIENTO. 24 Se han establecido procedimientos, variables, rangos, tcnicas, instrumentos, frecuencias y responsabilidades de validacin y verificacin del Plan HACCP. 25 Se han diseado todos los formatos necesarios para hacer verificacin del Plan HACCP. 26 El Plan de validacin y verificacin est diseado en forma tal que permite mantener la confianza en la validez y el funcionamiento del plan. X. CONSISTENCIA DEL PLAN. 27 El plan es consistente con anlisis de riesgos, medidas preventivas, identificacin de puntos crticos y sistema de monitoreo. C: CONFORME; NC: NO CONFORME

VERIFICADOR HACCP

JEFE DE PLANTA

52

PROAGRO S.A. Planta Ica

Plan HACCP

FORMATO DE VERIFICACIN DEL PLAN HACCP

I. ADHERENCIA AL PLAN HACCP. 1. DESCRIPCIN DEL PRODUCTO Y EL PROCESO A Las caractersticas del producto, el empaque, el envase y el embalaje no corresponden a lo enunciado en el Plan HACCP. B El etiquetado y rotulado del producto no cumple con las especificaciones del Plan. C El diagrama de flujo del proceso no corresponde a lo observado en el terreno. 2. PELIGROS Y FACTORES DE RIESGO A Los peligros y factores de riesgo (causas) propios de la planta no han sido bien reportados o identificados en el anlisis de peligros del plan. B El personal no ha sido capacitado acerca de los peligros y factores de riesgo del producto bajo su responsabilidad. 3. MEDIDAS PREVENTIVAS A B No se aplican las medidas preventivas descritas en el Plan El personal no conoce o no comprende la importancia de las medidas preventivas para la inocuidad de los productos. C No existe seguimiento de las medidas preventivas MEN MAY SER CRI

4. PELIGROS DE CONTROL A Los puntos crticos de control observados en planta no corresponden con los identificados EN EL Plan HACCP B El personal responsable del manejo del producto o el proceso en puntos crticos no comprenden bien su papel o no conoce los procedimientos que debe seguir. 5. PLAN DE MONITOREO A Se han modificado los limites crticos sin la debida autorizacin de los responsables del proceso B No se cumplen los limites crticos definidos en el Plan HACCP.

Los equipos no son adecuados, ni se encuentran calibrados para las mediciones especificadas.

Las tcnicas de medicin y muestreo no estn homologadas, documentadas o actualizadas debidamente.

No se han definido, o se incumplen las frecuencias de monitoreo.

No existen o no se encuentran al da los registros de control de

53

PROAGRO S.A. Planta Ica

uno o ms puntos crticos. G El personal responsable no comprende las implicaciones del incumplimiento de los limites crticos. H Los muestreos realizados a productos terminados arrojan resultados no conformes con las especificaciones. I La frecuencia con la cual ocurren desviaciones de limites crticos evidencia que el proceso se encuentra fuera de control. J No existen o no se encuentran al da los reportes de anlisis de laboratorio sobre el control en puntos crticos. K El personal a cargo de las operaciones no tiene capacidad tcnica o administrativa para decidir si el proceso se encuentra bajo control o no. 6. MEDIDAS CORRECTIVAS A Las medidas correctivas no se aplican de acuerdo con el Plan.

Plan HACCP

Los productos no conformes no son fcilmente identificables y rastreables.

Los registros sobre medidas correctivas no existen o no se encuentran al da.

El personal no se encuentra enterado sobre el manejo de los productos no conformes.

No se toman medidas efectivas para evitar la ocurrencia reiterada de desviaciones de los limites crticos.

7. REGISTROS A Los registros de control en puntos crticos no estn debidamente identificados y al da. B Los registros no son revisados y firmados por el personal responsable. C Los registros no se archivan y/o de acuerdo con lo indicado en el Plan HACCP. 8. PLAN DE VALIDACIN Y VERIFICACIN A No se desarrollan las acciones de validacin y verificacin contenidas en el Plan HACCP. B No se encuentran registros de las actividades de validacin y verificacin del Plan. C El personal responsable de la validacin y verificacin no comprende suficientemente los principios tcnicos y

procedimentales ni la importancia de esos procesos. D No hay evidencias de mejoramiento en los niveles de inocuidad desde la puesta en marcha del Plan HACCP. II. BUENAS PRCTICAS DE MANUFACTURA MEN MAY SER CRI

54

PROAGRO S.A. Planta Ica

1 INFRAESTRUCTURA Y DISTRIBUCIN DE PLANTA A B Condiciones higinicas de las reas externas satisfactoria. Diseo deficiente de la planta. Existen acabados no sanitarios o peligros de contaminacin cruzada. C La separacin de reas es insuficiente para evitar la adulteracin o contaminacin del producto. D Equipos diseados construidos, localizados o hechos con materiales de manera que no observan los requisitos sanitarios 2 MANTENIMIENTO DE INSTALACIONES A Techos, cielorrasos, paredes y/o pisos en mal estado de mantenimiento. Las luminarias presentan riesgo de ruptura o se encuentran en mal estado de aseo. 3 AGUA A B Abastecimiento de agua insuficiente o peligroso. Instalaciones hidrulicas sin proteccin contra el contraflujo u otras fuentes de contaminacin. 4 INGREDIENTES, ADITIVOS Y SUSTANCIAS DE LAVADO Y DESINFECCIN A Se detect uso de productos qumicos prohibidos, o fuera de norma. B C Productos qumicos rotulados equivocadamente. Productos qumicos almacenados en forma incorrecta o peligrosa 5 DISPOSICIN DE DESECHOS A Los desechos slidos no se recogen o manejan en forma sanitaria. B Los desechos no se procesan debidamente para evitar la contaminacin ambiental. 6 INSTALACIONES SANITARIAS A B Nmero insuficiente de sanitarios. Sanitarios en deficiente estado de funcionamiento o de mantenimiento. C Los lavamanos no se encuentran instalados o en las reas que los requieren. 7 ILUMINACIN Y VENTILACIN A B Iluminacin insuficiente. El sistema de ventilacin no permite el intercambio adecuado de aire. C Los equipos o utensilios no se mantienen en condiciones adecuadas, o no se retiran del ambiente de trabajo cuando se requiere. III. LIMPIEZA Y SANEAMIENTO

Plan HACCP

MEN MAY

SER

CRI

55

PROAGRO S.A. Planta Ica

A Las superficies que entran en contacto con los alimentos no se limpian ni desinfectan antes de usarse. B Las superficies que no entran en contacto con los alimentos no se limpian ni desinfectan antes de usarse. C Se detecta mantenimiento inadecuado de las instalaciones, los equipos y los utensilios. IV. PERSONAL A El personal de fabricacin no mantiene un alto grado de higiene personal. B Los manipuladores no toman las precauciones necesarias para evitar la contaminacin. C La gerencia no establece medidas para restringir al personal portador de enfermedades que puedan afectar los productos. D El personal no se encuentra debidamente capacitado en los principios HACCP. V. CONTROL DE INSECTOS Y ROEDORES 1 2 Existen focos de roedores o situaciones que los atraen. No son eficaces las medidas destinadas a su eliminacin. VI. QUEJAS Y RECLAMOS 1 No se encontr un sistema funcional de registro de quejas y reclamos sobre fallas en puntos crticos de control. 2 No existe un sistema veraz de rastrear los productos a todo lo largo de la cadena de adquisicin de materias primas, produccin, comercializacin y consumo.

Plan HACCP

RESUMEN Defectos totales

MEN

MAY

SER

CRI

A CLASIFICACIN FINAL DEL ESTABLECIMIENTO

AUDITOR

REPRESENTANTE DE LA EMPRESA

56

También podría gustarte

- Residualrd HyuyjDocumento14 páginasResidualrd Hyuyjyovana panccaAún no hay calificaciones

- Trabajo de Investigacion 13 de Julio y EucaliptosDocumento43 páginasTrabajo de Investigacion 13 de Julio y EucaliptosnevisAún no hay calificaciones

- t16894 Yegros Diaz, Carlos TesisDocumento52 páginast16894 Yegros Diaz, Carlos TesisRosalina VasquezAún no hay calificaciones

- ContaContaminación Ambiental Por Ladrillos Artesanales en El Departamento de Puno - Docxminación Ambiental Por Ladrillos Artesanales en El Departamento de PunoDocumento21 páginasContaContaminación Ambiental Por Ladrillos Artesanales en El Departamento de Puno - Docxminación Ambiental Por Ladrillos Artesanales en El Departamento de PunoCoyla Ajahuana Hubert100% (1)

- Perfil Tesis Pistia ImpresoDocumento38 páginasPerfil Tesis Pistia ImpresoMijailHuarachaVilchezAún no hay calificaciones

- EUI ExportacionDocumento14 páginasEUI ExportacionBeto T. CastilloAún no hay calificaciones

- Biologia Aplicada La Ingenieria Civil DEFINITIVODocumento8 páginasBiologia Aplicada La Ingenieria Civil DEFINITIVOJonathan FigueroaAún no hay calificaciones

- Opt ST C2 Pno Pla Etc 01 Ptar 003 Rev0Documento3 páginasOpt ST C2 Pno Pla Etc 01 Ptar 003 Rev0royAún no hay calificaciones