Documentos de Académico

Documentos de Profesional

Documentos de Cultura

ControladorPWMMotoresCC Freije

Cargado por

Nilvar Salazar NinaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

ControladorPWMMotoresCC Freije

Cargado por

Nilvar Salazar NinaCopyright:

Formatos disponibles

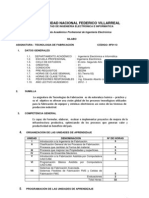

CONTROLADOR PWM PARA MOTORES DE CC. Maximiliano A. Freije Directores: Ing Walter Kloster, Ing.

Sergio Gonzlez

1. RESUMEN En este artculo se presenta el diseo de un controlador para motores de CC que permite controlar velocidad y sentido de giro. Se evalu el compartimiento de este tipo de motores en los cuatro cuadrantes y las distintas topologas de convertidores existentes. Se desarroll el hardware para el tipo de controlador PWM y se presentan resultados experimentales.

2. INTRODUCCIN

Un motor de CC puede ser operado en cualquier direccin y su torque electromagntico puede invertirse para el proceso de frenado. Dependiendo del sentido de circulacin de la corriente de armadura y la tensin, se logra el cambio de estado en el funcionamiento del motor. Los distintos estados pueden observarse en la Fig. 1.

Si se necesita controlar la velocidad en un solo sentido de giro, la topologa adecuada es la del convertidor de un cuadrante. Si no se requiere una inversin de marcha, pero s controlar el proceso de frenado; la topologa apropiada es la del convertidor de dos cuadrantes. Para poder controlar la velocidad en ambos sentidos de giro y poder frenar la marcha, la topologa a utilizar es la del convertidor de cuatro cuadrantes. Distintas tcnicas pueden ser utilizadas para controlar la potencia aplicada al motor, de manera de lograr el comportamiento deseado. Una tcnica que presenta alto rendimiento es la PWM. Esto se debe, a que en los convertidores PWM los transistores operan como llaves, es decir en corte y saturacin, minimizando as las perdidas de energa. Los controladores PWM son los circuitos que transforman pulsos lgicos (baja potencia) en pulsos de corriente (potencia) para excitar los bobinados de los motores. En este trabajo se presenta el diseo, desarrollo y ensayo de un controlador PWM para variar la velocidad y sentido de giro del motor, basndose en un convertidor de cuatro cuadrantes. 3. DISEO DEL CONTROLADOR

Las especificaciones de diseo que se tuvieron en cuenta son las siguientes: Fig. 1: Funcionamiento en los cuatro cuadrantes A fin de lograr el estado de funcionamiento deseado para el motor se requiere controlar en forma dinmica la corriente y tensin sobre el mismo. El elemento que realiza esta funcin se lo denomina convertidor o driver. Las topologas de convertidores se clasifican segn el nmero de cuadrantes que gobiernan; estas son: Convertidor de un cuadrante (step down) Convertidor de dos cuadrantes (half-bridge) Convertidor de cuatro cuadrantes (fullbridge) La eleccin de la topologa del convertidor se basa fundamentalmente en el tipo de control que se requiere para el funcionamiento del motor. Posibilidad de controlar motores de distintas tensiones nominales. Frecuencia de conmutacin fs > 100Khz. Proteccin por sobrecorriente en el puente.

El funcionamiento del controlador se basa en un sistema a lazo cerrado. Esto se debe a que se requiere: velocidad de respuesta y que el sistema evolucione siguiendo una tensin de referencia. ste, se bosqueja en el diagrama en bloques de la Fig. 2. En l se observan las tres etapas que conforman al diseo. Etapa de potencia Etapa de control Etapa de proteccin

parte alta y baja de cada rama del puente (Ver Fig. 3).

Fig. 2: Diagrama en bloques La etapa de potencia es la que se encarga de generar los pulsos de disparo de potencias necesarios para controlar al convertidor. Esta etapa se divide en, la topologa del convertidor y en la circuiteria que proporciona el disparo de las llaves. La etapa de control se encarga de generar la modulacin PWM, necesaria para el disparo de las llaves del convertidor, partiendo de una tensin de referencia aplicada en su entrada. Proporciona el retardo en el encendido de las llaves para evitar cortocircuitos en las ramas del convertidor; y por medio de un amplificador diferencial realimenta la tensin sobre el motor. Variando la ganancia de este amplificador es posible controlar motores de distintas tensiones nominales. Finalmente, la etapa de proteccin por sobrecorriente limita la corriente mxima que puede circular por las ramas del puente. Esta proteccin acta cortando el disparo de las llaves cuando se supera la corriente mxima permitida. Para el diseo de cada etapa se tuvo en cuenta que la misma cuente con dispositivos de ltima tecnologa. En la etapa de potencia se utilizaron llaves Power MOSFET de canal N, modelo IRF634 de International Rectifier. Este MOSFET provee un diseo con una mejor combinacin de velocidad de conmutacin y baja resistencia RDS(on). En la Fig. 3 se observan las cuatro llaves que conforman la topologa del puente completo, las cuales trabajan de a pares. Los pares estn conformados de la siguiente manera: Q1-Q4 y Q2-Q3. Cuando Q1-Q4 estn en el estado "on", Q2-Q3 estn en el estado "off y viceversa. Esta secuencia de encendido permite que para una modulacin PWM del 50% el motor se encuentre en reposo, ya que el mismo tiempo que un par de llaves esta en el estado "on" el otro par esta en "off", logrando de este modo tener una tensin media nula sobre bornes del motor. Para el disparo de las llaves se utiliz el driver IR2110 de Internacional Rectifier. El IR2110 es un driver para Power MOSFET de alta velocidad y alta tensin, con canales de salida independientes para el disparo de las llaves de la

Fig. 3: Convertidor cuatro cuadrantes Para el disparo de las llaves de la parte superior, el driver esta diseado para una operacin de bootstrap, ya que el pulso de disparo flota respecto de GND. Para implementar el modulador PWM, en la etapa de control, se utiliz el circuito integrado TL494 de Texas Instruments. La modulacin de los pulsos de salida se logra comparando una forma de onda diente de sierra, generada por un oscilador interno, con una seal de control. Esta modulacin esta disponible durante el tiempo en que la tensin de la seal diente de sierra es ms grande que la tensin de control. A medida que la tensin de control aumenta, el tiempo de duracin de los pulsos de salida decrece. Lo contrario ocurre cuando la tensin de control disminuye. Para sensar la corriente se utilizaron resistencias no inductivas MP915 de 0,1 (15W) de Caddock en cada una de las ramas del convertidor. La manera en que se sensa la corriente es tomando la cada de tensin que se produce sobre las resistencias, la cual es amplificada para llevarla a valores de trabajo razonables. En este caso, se tom una relacin tensin-corriente de uno a uno. 4. DISEO DEL PCB

Los circuitos impresos (PCB) son una parte constitutiva de fundamental importancia de los sistemas electrnicos de potencia. Su correcto diseo desde el punto de vista electromagntico, debe asegurar un funcionamiento confiable en las condiciones de perturbacin impuestas por el medio en el que debe operar (externas), a las que deben sumarse las perturbaciones propias del circuito (internas). En este trabajo se utiliz un PCB de doble lmina conductora, lo cual facilita el ruteo y

permite obtener una reduccin de las impedancias caractersticas. Un punto importante es la distribucin de los subsistemas que componen el circuito impreso. Como criterio de layout se tom el que se muestra en la Fig. 4. En la misma se observa una secuencia ordenada en funcin de la frecuencia y la potencia de trabajo. En todo momento se debe tratar de no mezclar seales de distinta frecuencia y potencia, evitando posibles interferencias entre ellas.

5.

RESULTADOS EXPERIMENTALES

Los ensayos se realizaron a distintas tensiones de Bus de continua y a distintas cargas. Para esto el driver cuenta con la posibilidad de setear la tensin de trabajo mediante la utilizacin de jumpers. Los distintos ensayos realizados pretenden mostrar el comportamiento del controlador a distintas tensiones y poder observar las seales en distintas condiciones de trabajo. El motor que se utiliz para las mediciones presenta las siguientes caractersticas elctricas: Volts: 115DC; 3450rpm; Amp: 1A; 3/16HP En la Fig.6 se observa la seal diente de sierra generada por el circuito integrado TL494 para la modulacin por ancho de pulso. La misma es importante, ya que determina la frecuencia de conmutacin del driver, en este caso fs=111KHz.

Fig. 4: Disposicin fsica de las etapas en el PCB Para la implementacin del controlador se utilizaron componentes SMD (Surface Mounting Device). Estos presentan importantes ventajas frente a los componentes tradicionales: Lo primero es la reduccin de tamao del PCB. Logrando diseos que se reducen hasta una cuarta parte, permitiendo una conexin entre componentes mucho mas cercana. Otra ventaja es la eliminacin de las patas del componente. Esto implica una reduccin en la inductancia y en la resistencia parsita que ofrece el encapsulado. Es por este motivo que todo circuito PWM debe usar tecnologa SMD, ya que presenta un mejor comportamiento en altas frecuencias. En la Fig. 5, se observa el diseo terminado de este controlador.

Fig. 6: Diente de sierra. (fs =110 Khz.) En la Fig. 7 se observa los retardos (tiempos muertos) impuestos en las seales de control de las llaves para que no se produzcan cortocircuitos en las ramas del convertidor.

Fig. 7: Tiempo muerto (t =520nseg) En la Fig. 8 se muestra la seal PWM y la forma de onda de la tensin realimentada para una modulacin del 50%. En la misma se observa que la seal realimentada (canal 2) presenta un

Fig. 5: PCB terminado

valor medio nulo. Lo que representa al motor en su estado de reposo.

Fig. 11: Tensin y corriente sobre el motor. (100V, 300W de carga) Fig. 8: PWM y realimentacin (m = 0:5) En la Fig. 9 se muestra la tensin y corriente sobre el motor para una modulacin del 50%. Se pueden observar, en la corriente, los picos que se producen por la conmutacin de la tensin sobre el motor (canal 1: 2A/div). 6. CONCLUSIONES

Fig. 9: Tensin y corriente sobre el motor (VBUS= 60v) En las figuras 10 y 11 se observan la tensin y corriente sobre el motor para una tensin de 100V y con cargas de 200W y 300W respectivamente. Se puede apreciar un incremento en la corriente media sobre el motor, as como en los picos que se producen en la conmutacin sin presentar grandes cambios en la forma de onda.

Se presentaron las diferentes topologas de convertidores para motores de CC. Se analiz el principio de funcionamiento y se los compar de acuerdo a la funcionalidad que brindan al motor. A partir de este anlisis, se eligi la topologa del convertidor de cuatro cuadrantes, la cual, permite controlar la velocidad y sentido de giro del motor. En base al convertidor elegido, se desarroll el diseo del hardware del driver. Se implement y prob dicho diseo, logrando cumplir con las especificaciones. Un punto importante para destacar en este proyecto, es el de haber logrado trabajar con una frecuencia de conmutacin de 110Khz., que hasta este momento, en el mercado, es poco frecuente. Por otro lado, esto trajo aparejado, complicaciones en el diseo del PCB, dado que a esta frecuencia se incrementan las interferencias electromagnticas. BIBLIOGRAFA [1] P. Krause, Analysis of Electric Machinery. IEEE Press, 1994. [2] P. Vas, Power Electronics Converters, Applications and Design. John Wiley and Sons, Inc., 1995. [3] M. Benedetti, D. Calcoen, Walter Kloster, R. Petrocelli, Control de la Interferencia Electromagntica. AADECA, 2000

Fig. 10: Tensin y corriente sobre el motor. (100V, 200W de carga)

También podría gustarte

- Ecologia y La Ingenieria Civil en La SociedadDocumento16 páginasEcologia y La Ingenieria Civil en La SociedadNilvar Salazar NinaAún no hay calificaciones

- Mineralogia TeoriaDocumento30 páginasMineralogia Teoriarichard_17dAún no hay calificaciones

- Silabo Diseño MecatronicoDocumento2 páginasSilabo Diseño MecatronicoNilvar Salazar NinaAún no hay calificaciones

- Topografía IiiDocumento38 páginasTopografía IiiNilvar Salazar NinaAún no hay calificaciones

- Topografía IiDocumento34 páginasTopografía IiNilvar Salazar NinaAún no hay calificaciones

- Silabo Laboratorio IIIDocumento4 páginasSilabo Laboratorio IIINilvar Salazar NinaAún no hay calificaciones

- Dibujo Mecanico IDocumento5 páginasDibujo Mecanico INilvar Salazar NinaAún no hay calificaciones

- SILABO Comunicacion 2014-IDocumento5 páginasSILABO Comunicacion 2014-INilvar Salazar NinaAún no hay calificaciones

- RESOLUCION MinisterialDocumento6 páginasRESOLUCION MinisterialNilvar Salazar NinaAún no hay calificaciones

- Manual de Usuario de Simatic S7-200 CPU 224Documento56 páginasManual de Usuario de Simatic S7-200 CPU 224Júlio César RamosAún no hay calificaciones

- Normas APA ActualizadasDocumento12 páginasNormas APA ActualizadasJessica MasenAún no hay calificaciones

- Convocatoria #062 - 2012 AdministradorDocumento8 páginasConvocatoria #062 - 2012 AdministradorNilvar Salazar NinaAún no hay calificaciones

- Tecnologia de FabricacionDocumento5 páginasTecnologia de FabricacionNilvar Salazar NinaAún no hay calificaciones

- Convocatoria #062 - 2012 AdministradorDocumento8 páginasConvocatoria #062 - 2012 AdministradorNilvar Salazar NinaAún no hay calificaciones

- Convocatoria #062 - 2012 AdministradorDocumento8 páginasConvocatoria #062 - 2012 AdministradorNilvar Salazar NinaAún no hay calificaciones

- T 11060 Capitulo 3Documento36 páginasT 11060 Capitulo 3Nilvar Salazar NinaAún no hay calificaciones