Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Infome Practico de Compuestos

Infome Practico de Compuestos

Cargado por

AlejandraMunarDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Infome Practico de Compuestos

Infome Practico de Compuestos

Cargado por

AlejandraMunarCopyright:

Formatos disponibles

Grupo 7-8 Materiales industriales

Informe practico de materiales compuestos

Materiales industriales

Faolain chaparro

Grupos 7-8 (fibra de vidrio-resina de polister)

Resinas de polister (MT1)

Las resinas de polister son lquidas a temperatura ambiente y pueden ser llevadas a estado

slido, en el caso de las resinas pre-aceleradas, por la adicin de un catalizador; y para

resinas no pre-aceleradas un acelerador y un catalizador. Las resinas se presentan en

forma de plsticos termo-estables que son los que se emplean en los materiales

compuestos. Los plsticos termoestables son aquellos que necesitan un agente externo

(catalizador) para cambiar su estructura en otra diferente; una vez producida, esta no

puede volver a su estado anterior, a diferencia de los plsticos termoplsticos.

Los materiales compuestos son aquellos que originalmente eran dos o ms y por medio de

diferentes procesos se convierten en uno, siendo sus propiedades finales diferentes de

los materiales originales. Ejemplo claro de esto es el laminado de fibra de vidrio con

resina de polister. Existen diferentes clases de resinas entre las cuales se encuentran

resinas de polister, vinilester y epxica. Con diferentes caractersticas en cada una de

ellas. Entre las resinas de polister podemos encontrar como las ms comunes: las

ortoftlticas y las isoftlticas. Pre-aceleradas y no pre-aceleradas (vrgenes).

Ortoftalticas: De uso general en ambientes no agresivos.

Isoftalticas: Buen desempeo mecnico, resistente al agua y a agentes qumicos.

Isoftalticas con neopentilglicol (ISO-NPG): alta resistencia qumica y al ambiente.

Endurecimiento de las resinas

El proceso de transformacin de estado lquido a slido se llama curado, polimerizacin o

endurecimiento y viene acompaado de una reaccin exotrmica (que desprende

calor). Este cambio de estado no se presenta inmediatamente se adicionan los

promotores de curado (acelerador y catalizador), es una reaccin que ocurre a medida

que transcurre el tiempo y Se genera de forma gradual, pasando de estado lquido a

estado gelatinoso (conocido como estado o tiempo de gel) y finalmente ha estado

slido. En las resinas de polister el acelerante o acelerador se llama octoato de

cobalto y el catalizador se llama mek (metil-etil-cetona) perxido.

Los principales factores que intervienen en el proceso de curado son:

El tipo y referencia de resina empleada.

La temperatura ambiente, la mayora de las resinas no curan a temperaturas inferiores

a 160C.

La naturaleza y cantidad de catalizador y acelerador. A mayor cantidad de ambos,

menos tiempo de gelificacin.

La naturaleza y cantidad de las cargas. Si estas son elevadas retrasan el curado.

La humedad relativa. Es necesario mantener una humedad relativa entre 40 y el 54 %.

MT: Marco terico

Grupo 7-8 Materiales industriales

El exceso de exposicin al sol.

El incremento de la temperatura del proceso, la cual reduce el tiempo de gelificacin.

A temperatura ambiente no se debe sobrepasar los 27C por cuestiones puramente

lgicas.

Espesor del laminado, cuyo aumento disminuye el tiempo de gelificacin.

Adems de lo antes mencionado hay que tener en cuenta lo siguiente: Todas las resinas de

polister disponen de una hoja de seguridad, adems de una formulacin especfica o

ficha tcnica en la que se menciona, entre otros, la cantidad de catalizador y de ser

necesario la cantidad de cobalto, si permite o no la utilizacin de estireno y en qu

porcentajes. En el caso de las resinas pre-aceleradas, es posible encontrar

(dependiendo del lote de fabricacin o de la empresa que la produce) que la cantidad

de cobalto no sea siempre la misma, lo cual hace difcil la tarea de prever un tiempo

de gel y de curado segn la cantidad de catalizador que haya que adicionar y se

convierte en decisin del experto en resinas por medio de chequeo visual decidir el

porcentaje de catalizador y/o acelerador tomando como base las recomendaciones del

fabricante, adems de todos los factores aqu mencionados. Otro factor a tener en

cuenta, es que las resinas tienen un tiempo de vida, y desde su fabricacin, pasando

por el proceso de distribucin hasta llegar al consumidor final puede haber pasado un

tiempo considerable que afecta la calidad y viscosidad de la resina, adems el lugar y

la temperatura de almacenamiento pueden influir en forma negativa.

Una vez se ha destapado un recipiente que contiene resina y comienza a utilizarse, debe

gastarse en el menor tiempo posible, de lo contrario es posible que dicha resina pierda

propiedades de manejo y caractersticas en el producto final. El molde es otro

elemento importante a considerar, ste puede interferir en la buena realizacin de un

vaciado de resina de muchas formas, ya sea por humedad de ste, temperatura

diferente a la recomendada, puntos de amarre, volumen y hasta la forma de la pieza a

ser vaciada, ya que la exotrmica de la resina cambia y puede generar fracturas en

sta. Las resinas de polister son lquidas a temperatura ambiente de 20 a 25 grados y

pueden ser llevadas a estado slido, por la adicin de un catalizador siendo un reactor

y acelerador de molculas en cual ase que este aumente de temperatura llevndola a

estado lquido

La resina de polister, en su origen, es similar a un trozo de vidrio. Por ello, se le aade

para un mejor manejo una proporcin de Estireno, un disolvente que la convierte en

ese fluido que todos conocemos. Al aadirle catalizador, la combinacin crea una

serie de radicales libres que provocan que los elementos qumicos de la resina se

enlacen, formando una red cada vez ms tupida que, en una primera fase, hace que se

gelifique, y, finalmente, se endurezca. Al haberse aplicado sobre la fibra de vidrio, le

da estructura, dureza, cuerpo y resistencia. Tiene una ebullicin inferior a los 60 C

(Su disolvente que es el estireno tiene un punto de inflamacin de 33 por ello es muy

recomendable guardar las resinas lejos de cualquier foco inflamable.

Grupo 7-8 Materiales industriales

Preparando la resina de polister

En un recipiente limpio y preferiblemente descartable se vierte una cantidad de resina y se le agrega y

mezcla el catalizador en una relacin del 1,5 % al 2% dependiendo de la temperatura. A mas

calor menos catalizador ya que con una temperatura alta y mucho catalizador la mezcla

reaccionaria muy rpido y tendramos poco tiempo para aplicarla antes de que gelatificar.

Hay que tener en cuenta que una vez aadido el catalizador la reaccin se inicia y el tiempo

de utilizacin del material comienza una cuenta regresiva que finalizar con la polimerizacin

del producto. El tiempo de trabajo es de aproximadamente de 10 a 15 minutos, por lo que no

se debe mezclar ms cantidad de la que pueda utilizar en ese tiempo. (Es aconsejable preparar

pequeas cantidades hasta familiarizarse con el producto).

Y en la prctica. como calculamos las cantidades de esta mezcla? . Existen dos maneras, por

volumen y por peso.

Por volumen: (Recomendada).

Los pequeos recipientes del catalizador tienen marcadas una lneas indicando el volumen que hay

entre ellas. (Ej. As en el potecito puede indicar: la cantidad de catalizador entre dos lneas

equivale a 5 cc. ). Para una mayor precisin mediremos la cantidad con una jeringuilla o una

pequea probeta de vidrio. En el potecito tambin nos indica el porcentaje recomendado por

el fabricante del producto. Suponemos que vamos a utilizar 200 c.c. de resina (que es lo que

cabe en un vaso de plstico) y el fabricante recomienda una relacin del 2%. Pues con una

regla del tres lo tenemos solucionado. Si a 100 c.c. corresponden 2 c.c. a 200 c.c.

corresponden 4 c.c.

Por peso: (mas complicada que la anterior).

En este caso es necesaria una bascula digital de precisin con una sensibilidad de 0,1 gramos. (Se

pueden encontrar en Internet por unos 25 euros con un rango de peso de 500 gr. a 0,1 gr.) .

nicamente hay que tener en cuenta el peso del recipiente y considerarlo como tara, luego se

echa la resina que necesitemos y sobre su peso se calcula en porcentaje el peso del

catalizador que debemos aadir. En principio, por cada capa de un metro cuadrado de Mat de

gramaje entre 300 y 450 se necesitan unos 750 gramos de resina. Dependiendo del gramaje de

la fibra de vidrio, de que sea mat o tejido, absorber mas o menos resina. La fibra debe

quedar total y perfectamente empapada pero sin excesos.

Marco metodolgico

Objetivos

Aprender hacer un material compuesto ( Resina de polister)

Evidenciar propiedades y caractersticas del proceso de creacin de resina.

Observar caractersticas propias del proceso de la resina

MATERIALES:

Vaso desechable transparente de 220 ml (aprox.)

Resina polister con semi-acelerante

Catalizador

Tinta de color azul

Grupo 7-8 Materiales industriales

Palito de helado

Elementos de proteccin personal

(Guantes y tapabocas).

PROCEDIMIENTO:

Para este procedimiento se utiliz un vaso desechable transparente de aproximadamente 220

ml, al cual se introdujo constantemente resina polister hasta alcanzar una altura de 1

cm dentro del vaso, una vez all, se adicionaron 16 gotas de catalizador y una de gota

de tinta azul, se mezcl usando un palito de helado y finalmente se logr una mezcla

homognea

( tiempo de mezclado aproximado de dos minutos a velocidad

constante).

En vista de que la resina polister efecta su proceso de transformacin naturalmente

luego de ser aplicado el acelerante y el catalizador, simplemente se dej la mezcla a

temperatura ambiente, en un lugar ventilado para que endureciera.

OBSERVACIONES:

-Durante el proceso de transformacin (curado) de la resina, hubo una reaccin exotrmica, la

cual gener que el material aumentara su temperatura y causara ligeras deformaciones

en el vaso de plstico.

-En todas las etapas del proceso se evidenciaron fuertes olores provenientes de la mezcla.

-El tono de color que quedara en la resina depende de que tan disuelta quede la tinta en la

mezcla.

Grupo 7-8 Materiales industriales

POLIURETANO (MT)

Es un polmero que se obtiene mediante condensacin de bases hidroxlicas combinadas con

disocianatos. Los poliuretanos se clasifican en dos grupos, definidos por su estructura

qumica, diferenciados por su comportamiento frente a la temperatura, que son:

Poliuretanos termoestables o poliuretanos termoplsticos. Los poliuretanos

termoestables ms habituales son espumas, utilizadas como aislantes trmicos. Entre

los poliuretanos termoplsticos ms habituales destacan los empleados en

elastmeros, pinturas, fibras textiles, entre otros.

El poliuretano. Es una resina sinttica que se caracteriza por su escasa permeabilidad a los

gases, alta resistencia qumica, excelente aislamiento elctrico.Se obtiene por

polimerizacin de determinados compuestos que contienen el grupo isocianato

(N=C=O) con compuestos que contengan el grupo hidroxilo OH-R. Los poliuretanos

son resinas que van desde las formas duras y aptas para recubrimientos resistentes a

los disolventes hasta cauchos sintticos resistentes a la abrasin y espumas flexibles.

La obtencin de los poliuretanos se basa en la gran reactividad del enlace doble del

grupo isocianato que adiciona fcilmente compuestos con hidrgenos activos en

reacciones de condensacin como la siguiente O

Las proporciones de isocianto y poliol es de 50% y 50% respectivamente para una ptima

reaccin entre ellas ( buena celulacin y estabilidad dimensional), con una tasa de

crecimiento que depende de factores externos como presin atmosfrica, temperatura

y mezcla continua de los compuestos.

Isocianato

el isocianato es un grupo qumico con frmula -N=C=O. Los compuestos orgnicos que

presentan esta funcionalidad (R-NCO) son tambin denominados isocianatos. Cuando

una sustancia qumica presenta dos grupos isocianatos se denomina di-isocianato. Los

isocianatos son productos de partida en diversos procesos qumicos, entre otros en la

obtencin de los poliuretanos. No se ha de confundir el grupo isocianato con el

cianato (-O-C=N) ni con el isocianuro (-N=C).

Poliol

El poliol es un alcohol polihdrico con varios grupos hidroxilo. La frmula qumica general

es CnH2n+2On. Un poliol es un carbohidrato que contiene ms grupos hidroxilo que

el azcar al cual est asociado. El poliol es un polmero de cadena corta que aporta en

sus puntas grupos OH. Reciben el nombre de poliol por este carcter de polmero

corto, no porque contengan necesariamente numerosas funciones alcohol. Por

ejemplo, si un grupo hidroxilo remplaza al grupo cetona de una cetosa o al grupo

aldehdo de una aldosa se obtiene un alcohol de azcar.

Grupo 7-8 Materiales industriales

PROPIEDADES DEL POLIURETANO

Gran tolerancia a las elevadas presiones de carga

Alta resistencia a os impactos por deformaciones

Alta resistencia a la abrasin

Rango de temperatura de trabajo -40C +90C.

Alta resistencia mecnica.

Alto poder amortiguador.

Buena resistencia a los hidrocarburos

Se puede fabricar en distintas durezas y colores

Resistencia a agentes corrosivos

Elevado poder trmico y aislante, bajo coeficiente de trasmisin del calor, menor que

los aislantes tradicionales (Corcho, fibra de vidrio, poliestireno expandido, etc.).

Aislante continuo sin juntas: elimina puentes trmicos

Impermeabilidad al agua (en alta densidad)

Duracin indefinida

Resistencia al fuego

Marco metodolgico

Objetivos

Entender las reacciones que se generan al formarse espumas de poliuretano.

Distinguir los procesos bsicos de fabricacin de espumas de poliuretano.

Diferenciar los diferentes cambios en la viscosidad del material

Aprender sobre el comportamiento que se tiene y las propiedades de la espuma de

poliuretano.

MTODO

Grupo 7-8 Materiales industriales

La mezcla de los dos componentes poliol e isocianato, que son lquidos a temperatura

ambiente, estos producen una reaccin qumica exotrmica. Esta reaccin qumica se

caracteriza por la formacin de enlaces entre el poliol y el isocianato, una estructura

slida, uniforme y muy resistente. Adems, el calor que desprende la reaccin puede

utilizarse para evaporar un agente hinchante que rellena las cedillas que se forman, de

tal modo que se obtiene un producto slido, llamado poliuretano, el cual posee una

estructura celular, con un volumen muy superior al que ocupaban los productos

lquidos.

MATERIALES

Vaso desechable transparente de 220 ml (aprox.)

Vaso desechable con un nivel de 2 cm de altura de isocianato

Vaso desechable con un nivel de 2 cm de altura de poliol

Tinta de color azul, negra, roja, morada

Palitos de helado

Tapa (baldosa)

Elementos de proteccin personal

(Guantes y tapabocas).

Procedimiento.

En primer momento se adecua el lugar en caso de derramamiento de material, colocando

recubrimiento en los lugares de procedimiento en el caso hojas de papel,

posteriormente se equipan todo los elementos de seguridad personal, posteriormente

se escoge una tapa de gatore de 1,5 cm de radio y 8 mm de profundidad; en vista de

que la tasa de crecimiento al mezclarlo era desconocida, se proceda a hacer 4 intentos

a diferentes alturas de la tapa para mirar su desempeo, en el primer intento se llen 4

mm de isocianato, otros 4 mm de poliol y una gota de tinta del color a probar,

posteriormente se disminuy a 3 mm luego, 2mm y a 2,5mm, la tercer y cuarta

prueba se determin que se deba tapar e vaso para que este se llenara adecuadamente.

Posteriormente se dejaba solidificar momentneamente de dos a 5 minutos y se le

quita la tapa, y se deja curar entre 2 y 5 horas antes de comenzar a trabajar el material.

OBSERVACIONES

La reaccin no es inmediata y nisiquiera al mezclarlo se genera una reaccin en

cadena, en promedio se demor 1,5 minutos entre que se juntan los componentes y

que este comiencen a crecer la mezcla.

La reaccin entre que comienza a crecer y para de hacerlo depende mucho de la

cantidad de componentes mezclados.

Si la mezcla no es homognea el material no es tan duro como debera ser, de echo

cualquier cantidad excedente de cualquiera de sus componentes generaba una

disminucin masiva de su dureza.

La reaccin exotrmica se hace evidente despus de que la mezcla comienza a crecer

y no se detiene hasta dos o tres minutos despus de que deja de crecer.

Mientras seca la mezcla esta es muy pegajosa y viscosa con gran facilidad moldeo

Grupo 7-8 Materiales industriales

Una vez seca la mezcla es muy difcil que se caliente y solo se puede trabajar por

disminucin en el volumen

POLIURETANO (ROSA)

POLIURETANO (AZUL)

Grupo 7-8 Materiales industriales

POLIURETANO (NEGRO)

POLIURETANO (MORADO)

Grupo 7-8 Materiales industriales

Fibra de vidrio resina de polister (MT)

Fibra de vidrio

Resistencia a la temperatura

El vidrio de clase E no puede derretirse realmente, pero a cambio se suaviza, definindose su

punto de ablandamiento como "la temperatura a la que una fibra con un dimetro

entre 0,55 y 0,77 mm de 235 mm de longitud, se alarga con su propia carga a una rata

de 1 mm/min cuando est suspendida verticalmente y se ha calentado a una tasa de 5

C por minuto". El punto de deformacin se alcanza cuando el vidrio tiene una

viscosidad de 10. El punto de atenuacin (enfriamiento), que es la temperatura en la

que las tensiones internas se reducen a un lmite comercialmente aceptable de 15

minutos, est determinado por una viscosidad de 10.

Las fibras de vidrio son buenos aislantes trmicos debido a su alto ndice de rea

superficial en relacin al peso. Sin embargo, un rea superficial incrementada la hace

mucho ms vulnerable al ataque qumico. Los bloques de fibra de vidrio atrapan aire

entre ellos, haciendo que la fibra de vidrio sea un buen aislante trmico, con

conductividad trmica del orden de 0,05 W/(mK)7.

PROPIEDADES DE LA FIBRA DE VIDRIO

Propiedades mecnicas: Alta resistencia a la compresin, flexin e

impacto.

Ligereza: Su peso especfico es de 1.5 a diferencia del aluminio con un

peso de 2.7 o del acero con un peso de 7.8

Rigidez dielctrica: La fibra no conduce electricidad, por eso se utiliza

como aislante estructural.

Es un excelente aislante de las altas temperaturas, impidiendo la

transferencia de calor.

Flexibilidad de diseo: La fibra de vidrio se deja moldear fcilmente

permitiendo un gran valor esttico y funcional de los diseos.

Resistencia a la corrosin: La fibra de vidrio no se oxida, y es resistente a

ambientes agresivos.

Alta dureza, fragilidad y transparencia

Marco Metodolgico

Objetivos

Grupo 7-8 Materiales industriales

Aprender hacer un material compuesto ( Fibra de vidrio - resina)

Evidenciar propiedades y caractersticas del proceso de creacin de fibra de vidrio resina

Observar caractersticas propias del proceso de la fibra de vidrio- resina

Realizacin Fibra De Vidrio

Materiales:

Recipiente plstico

Resina polister

Catalizador

Colorante (Tinta)

Molde (cuchara)

Trozos de fibra de vidrio

Pala de mezcla

Brocha

Elementos de proteccin (tapabocas, guantes)

PROCEDIMIENTO

Se toma el recipiente plstico donde se deposita la resina polister y el catalizar en iguales

cantidades, se adjunta el colorante el cual nos brinda el color, se mezcla con una pala

hasta obtener una mezcla homognea.

Se cubre el molde (cuchara) con 12 trozos de fibra de vidrio de dimensiones 5 cm

5 cm, con una brocha se empieza a untar la mezcla recubriendo la fibra de vidrio

por completo. Por ltimo se dispone a proceso de secado en un espacio abierto.

OBSERVACIONES

Durante el proceso de mezclado se percibieron fuertes olores qumicos y una temperatura

constante.

Pasadas 2 horas el material seca en su totalidad, obteniendo una superficie slida y fuerte.

Su superficie al ponerse en contacto con el material muestra una capa delgada de resina.

Grupo 7-8 Materiales industriales

Imgenes del montaje

Grupo 7-8 Materiales industriales

Conclusiones

En la creacin de materiales compuestos las reacciones exotrmicas con elevadas

temperaturas son muy comunes en el momento de Gelificacin y curado del material.

Las propiedades del nuevo material se pueden observar a plena vista una vez comience la

reaccin pero solo hasta que este cure se pueden contemplar a su perfeccin

Las reacciones entre materiales de distintas caractersticas con su catalizador o acelerador no

es instantnea pero tampoco se demora amucho en comenzar a reaccionar

Poseer un molde para objeto a recubrir para cada material compuesto es crucial en desarrollo

de la actividad, ofreciendo aplicaciones o solo apreciaciones educacionales.

En vista del tiempo promedio de produccin estas tcnicas pueden ser aplicadas en masa en

procesos productivos de prototipado , con resultados concisos y trabajables.

Los elementos de proteccin y de adecuamiento de las personas y el lugar respectivamente

son esenciales para el desarrollo de cualquiera de las tcnicas para una eficiencia en el

desarrollo de la tcnica

WEB-GRAFA

Marco terico de la resina polister , tomado de:

http://www.eafit.edu.co/servicios/centrodelaboratorios/infraestructura/laboratorios/Do

cuments/Guia%20de%20manejo%20de%20resinas.pdf

Marco terico del poliuretano , tomado de:

https://es.wikipedia.org/wiki/Poliuretano

Isocianato, tomado de:

http://www.textoscientificos.com/quimica/isocianatos

Poliol, tomado de:

http://www.eis.uva.es/~macromol/curso05-06/pu/materiasprimas.htm

También podría gustarte

- Evidencia 2Documento5 páginasEvidencia 2MarceBaga67% (3)

- Grupo 06 HidraúlicaDocumento58 páginasGrupo 06 HidraúlicaJOICIE100% (2)

- ProblemasDocumento5 páginasProblemashugoAún no hay calificaciones

- Reforzamiento Estructural de Columnas en Monumentos Historicos (Palacio de Gobierno de Aguascalientes)Documento61 páginasReforzamiento Estructural de Columnas en Monumentos Historicos (Palacio de Gobierno de Aguascalientes)Víctor Manuel Castro AlvarezAún no hay calificaciones

- Programa Quimica General 2021Documento21 páginasPrograma Quimica General 2021Rafael LuchaAún no hay calificaciones

- CombinacionesDocumento1 páginaCombinacionesKarla YuilAún no hay calificaciones

- Trabajo Mecanica de MaterialesDocumento17 páginasTrabajo Mecanica de MaterialesWalter CoronelAún no hay calificaciones

- Marco Teorico RiegosDocumento7 páginasMarco Teorico Riegoshernan lagos67% (3)

- Ficha TécnicaDocumento15 páginasFicha TécnicaAlejandro MeléndezAún no hay calificaciones

- ML.17COP-01-010-ME-ESP-008 - 1 (Soldadura de Cañerias)Documento11 páginasML.17COP-01-010-ME-ESP-008 - 1 (Soldadura de Cañerias)Matias NuñezAún no hay calificaciones

- Corrosión en Agua de MarDocumento4 páginasCorrosión en Agua de MarPaco Pèrez MancillaAún no hay calificaciones

- Manual PhmetroDocumento8 páginasManual PhmetroCristian Marcelo Maureira RozasAún no hay calificaciones

- Tema 2 - Fluidos Mineralizantes y Yac. MineralesDocumento19 páginasTema 2 - Fluidos Mineralizantes y Yac. MineralesJosé Daniel Marañón MolinaAún no hay calificaciones

- U.D. 7 El Climatizador Aut Nomo PDFDocumento90 páginasU.D. 7 El Climatizador Aut Nomo PDFpacogespunyAún no hay calificaciones

- Volumetria de AlcalinidadDocumento3 páginasVolumetria de AlcalinidadJuan Pablo Hernandez PaezAún no hay calificaciones

- Quien Habla en Nombre de La TierraDocumento5 páginasQuien Habla en Nombre de La TierraJhons Zens PérezAún no hay calificaciones

- Elaboración de Macerado de FrutasDocumento7 páginasElaboración de Macerado de FrutasIsmael Walter IdrogoAún no hay calificaciones

- Clase Presencial 4Documento50 páginasClase Presencial 4Richard CornelioAún no hay calificaciones

- Acero Iram FDocumento29 páginasAcero Iram FFernando PintadoAún no hay calificaciones

- AmidasDocumento9 páginasAmidasjose rebatta100% (1)

- Principio de Funcionalidad de Los Procesos de Separación de Solidos y GasesDocumento3 páginasPrincipio de Funcionalidad de Los Procesos de Separación de Solidos y GasesαlιzAún no hay calificaciones

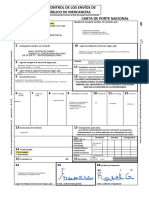

- Carta Porte 01Documento1 páginaCarta Porte 01Sebastian Ramírez MonsalveAún no hay calificaciones

- Práctica 2 MétodosDocumento3 páginasPráctica 2 MétodosJDahmerAún no hay calificaciones

- HipocalcemiaDocumento21 páginasHipocalcemiadiegoAún no hay calificaciones

- PDVSA - Manual de Procesos (Tambores Separadores) PDFDocumento204 páginasPDVSA - Manual de Procesos (Tambores Separadores) PDFArmando Pinto Flores100% (1)

- Pasos A Seguir Del Metodo BellDocumento15 páginasPasos A Seguir Del Metodo BellGabriela35sanAún no hay calificaciones

- R LizDocumento5 páginasR LizNico G. GarciaAún no hay calificaciones

- Comp Quim Prox CarpaDocumento4 páginasComp Quim Prox Carpayerson calleAún no hay calificaciones

- Medicion de Valores GlobalesDocumento11 páginasMedicion de Valores GlobalesAnderson Choquepata CalcinaAún no hay calificaciones

- Ejercicios Sobre Núcleo AtómicoDocumento2 páginasEjercicios Sobre Núcleo AtómicoRoland M Reyes100% (3)