Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Toleranci

Toleranci

Cargado por

juanpepeTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Toleranci

Toleranci

Cargado por

juanpepeCopyright:

Formatos disponibles

6.

TOLERANCIAS Y AJUSTES

6.1 TOLERANCIAS DIMENSIONALES

Concepto de tolerancia:

En la realidad fabricar una pieza con dimensiones absolutamente exactas es imposible. No

existe ni existir una mquina ni proceso de fabricacin que pueda lograr esto, por tal razn

se debe permitir un grado de inexactitud en la fabricacin de toda pieza.

Ese grado de inexactitud depende de las exigencias requeridas para el funcionamiento

adecuado de dicha pieza. Es decir, segn la funcin que vaya a desempear. Si se trata de

un eje sobre el cual se va montar un rodamiento, la tolerancia ser de mayor "calidad" (mas

estrecha) que si se trata de un pasador de una bisagra de puerta. Esta ltima permitir un

intervalo de tolerancia mayor (de menor "calidad").

La tolerancia dimensional tiene dos variables fundamentales:

Posicin de la tolerancia: se trata de la posicin de la tolerancia con respecto a la

lnea cero (ver grfica posiciones ). Esta puede estar por arriba, por abajo o sobre

dicha lnea. Esta variable est clasificada por letras como se indica en el grfico

citado. Si se trata de un agujero, la notacin ser con MAYUSCULA; si es de un

eje entonces la notacin ser con minscula.

Intervalo de tolerancia: refiere a la amplitud del intervalo. Este puede ser "ancho"

o "angosto". Si se tiene una notacin en milmetros por ejemplo de 45 +/- 1 mm, la

dimensin mxima ser de 46 mm, la mnima de 44 mm y el intervalo de tolerancia

IT de 2 mm.

GRAFICA DE POSICIONES. POSICIONES NORMALIZADAS ISO

Posicin para agujeros letras maysculas (verde) y para ejes(amarillo) en letra

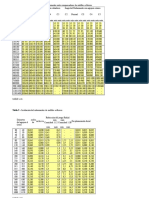

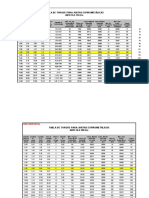

minsculas. Observe el valor de tolerancia y de posicin en las tablas 6.1 y 6.2

respectivamente

TABLA 6.1 VALORES DE TOLERANCIA SEGN CALIDAD

Grupo de

Dimension

es (mm)

de 1 a 3

CALIDADES IT (micras)

1

2 3 4 5 6 7 8

10 11 12 13

14

15

16

17

18

1,

1

14

140

2 3 4 5 7 9

25 40 60 90

250 400 600 900

5

4

0

0

ms de 3 a 1,

1 1

12 18

120 180

2 3 4 5 8

30 48 75

300 480 750

6

5

2 8

0

0

0

0

ms de 6 a 1,

1 2

15 22

150 220

2 3 4 6 9

36 58 90

360 580 900

10

5

5 2

0

0

0

0

ms de 10

a 18

1,

1 1 2

11 18 27

110 180 270

2 3 5 8

43 70

430 700

5

1 8 7

0

0

0

0

0

0

ms de 18

a 30

1,

1 2 3

13 21 33

130 210 330

2 4 6 9

52 84

520 840

5

3 1 3

0

0

0

0

0

0

ms de 30

a 50

3 4 7

1 1 2 3

10 16 25 39

100 160 250 390

62

620

1 6 5 9

0

0

0

0

0

0

0

0

ms de 50

a 80

4 5 8

1 1 3 4

12 19 30 46

120 190 300 460

74

740

3 9 0 6

0

0

0

0

0

0

0

0

ms de 80

5 6 1 1 2 3 5 87 14 22 35 54 870 140 220 350 540

a 120

0 5 2 5 4

ms de

120 a 180

6 8

1 1 2 4 6 10 16 25 40 63 100 160 250 400 630

2 8 5 0 3 0

0

0

0

0

0

0

0

0

0

ms de

180 a 250

1 1 2 2 4 7 11 18 29 46 72 115 185 290 460 720

0 4 0 9 6 2 5

5

0

0

0

0

0

0

0

0

ms de

250 a 315

1 1 2 3 5 8 13 21 32 52 81 130 210 320 520 810

2 6 3 2 2 1 0

0

0

0

0

0

0

0

0

0

ms de

315 a 400

1 1 2 3 5 8 14 23 36 57 89 140 230 360 570 890

3 8 5 6 7 9 0

0

0

0

0

0

0

0

0

0

ms de

400 a 500

1 1 2 2 4 6 9 15 25 40 63 97 155 250 400 630 970

0 5 0 7 0 3 7 5

0

0

0

0

0

0

0

0

0

TABLA 6.2 VALORES DE LA POSICIN DE LA TOLERANCIA

Grupo de dimensiones

(mm)

posicion (micras)

Ejes

Agujeros

G H

de 1 a 3

270

140 6

20

14

ms de 3 a 6

270

140 70

30

20

10 4

ms de 6 a 10

280

150 80

40

25

13 5

ms de 10 a 18

290

150 95

50

32

16 6

ms de 18 a 30

300

160 110 65

40

20 7

ms de 30 a 40

310

170 120 80

50

25 9

ms de 40 a 50

320

180 130 80

50

25 9

ms de 50 a 65

340

190 140 100 60

30 10 0

ms de 65 A 80

360

200 150 100 60

30 10 0

ms de 80 a 100

380

220 170 120 72

36 12 0

ms de 100 a 120

410

240 180 120 72

36 12 0

ms de 120 a140

460

260 200 145 85

43 14 0

ms de 140 a 160

520

280 210 145 85

43 14 0

ms de 160 a 180

580

310 230 145 85

43 14 0

ms de 180 a 200

660

340 240 170 100 50 15 0

ms de 200 a 225

740

380 260 170 100 50 15 0

ms de 225 a 250

820

420 280 170 100 50 15 0

ms de 250 a 280

920

480 300 190 110 56 17 0

ms de 280 a 315

1050 540 330 190 110 56 17 0

ms de 315 a 355

1200 600 360 210 125 62 18 0

ms de 355 a 400

1350 680 400 210 125 62 18 0

ms de 400 a 450

1500 760 440 230 135 68 20 0

ms de 450 a 500

1650 840 480 230 135 68 20 0

6.1 TOLERANCIAS DIMENSIONALES

CONCEPTOS BSICOS:

Dimensin: Nombre expresado en la unidad escogida, el valor numrico de una longitud

(la dimensin es llamada cota cuando est inscrita en un diseo).

Tolerancia: inexactitud mxima permisible en la fabricacin de una pieza o elemento

mecnico.

Dimensin nominal: medida terica de referencia a partir de la cual se fijan las

dimensiones lmite

Dimensiones lmites: Las dos dimensiones extremas admisibles de una pieza dentro de las

cuales se debe encontrar la dimensin efectiva.

Dimensin mxima: la ms grande de las dimensiones lmite.

Dimensin mnima: la ms pequea de las dos dimensiones lmite

Procedimiento para interpretar una tolerancia dimensional

Para interpretar una tolerancia dimensional, por favor siga y entienda el ejemplo aqu planteado.

Llevar a notacin numrica 47 G5

En el grfico de posiciones observe que el intervalo est por encima de la lnea cero.

En la tabla 6.2 encuentra la distancia a dicha lnea cero:

o Ubique el grupo de medidas que contenga 47

o Luego vaya sobre la columna G

o identifique el nmero que est en la interseccin de la fila y columna mencionadas. Ver

que el dato es 9 micras que es igual a 0,009 mm

o Observe en la grfica del ejercicio la ubicacin de dicha posicin

Ahora vaya a la tabla 6.1 y encuentre el intervalo de tolerancia IT:

o En la primera columna identifique el grupo de medidas que contiene 47 (es el de 30mm a

50mm)

o Luego vaya sobre la columna 5

o La cifra que est en la interseccin de la fila y columna mencionada es 11 micras que es

igual a 0.011 mm.

o Este ser el IT (ver grfica del ejercicio )

Con los anteriores datos se completa la grfica del ejercicio y de all se obtiene la notacin numrica:

Procedimiento para interpretar una tolerancia dimensional

En general:

Dmax = Dnom + ds

Dmin = Dnom + di

D max = dimetro mximo

Dmin = dimetro mnimo

Dnom = dimetro nominal

NOTA: Cuando la diferencias estn por debajo de la lnea cero, estas son negativas

6.2 AJUSTES

Concepto de Ajuste

Cuando dos piezas deben estar ensambladas, la relacin resultante de la diferencia

entre sus dimensiones antes de ensamblarlas se llama "ajustamiento" o ajuste.

Segn la posicin respectiva de las zonas de tolerancia del agujero o alesado y del eje,

el ajuste puede ser:

Ajuste con juego (Diferencia positiva entre el dimetro efectivo del

agujero y dimetro efectivo del eje): en el cual se asegura siempre que

exista juego. La zona de tolerancia del agujero es mayor que la del eje.

Ajuste con Apriete

Ajuste en el cual se asegura un apriete. La zona de tolerancia del agujero es menor

que la del eje.

Ajuste Incierto

Ajuste en el cual se puede presentar o un apriete o un ajuste huelgo (con juego). La

zona de tolerancia del agujero y el eje se cruzan.

También podría gustarte

- Tarea1 PDSDocumento4 páginasTarea1 PDSLuis Llanganate75% (4)

- Resolución de Problemas - U1Documento14 páginasResolución de Problemas - U1Jean Pierre Chunga Macay100% (1)

- Calidad de Las ToleranciasDocumento1 páginaCalidad de Las Toleranciassglezrubio-1100% (1)

- Calculo de Volumenes de Corte y RellenoDocumento7 páginasCalculo de Volumenes de Corte y RellenoMechan Pisfil AronAún no hay calificaciones

- Breve Historia Del Movimiento Hacia La CalidadDocumento2 páginasBreve Historia Del Movimiento Hacia La CalidadCarlos Alexiito MontoyaAún no hay calificaciones

- Informe de Laboratorio de Operaciones Unitarias Molienda 10Documento11 páginasInforme de Laboratorio de Operaciones Unitarias Molienda 10Ricardo Alonso Rocano SalazarAún no hay calificaciones

- ToleranciasDocumento12 páginasToleranciasVICTOR DANILO SUAREZ GONZALEZAún no hay calificaciones

- T. 6 - Ajustes y Tolerancias Sistema Internacional de AjustesDocumento38 páginasT. 6 - Ajustes y Tolerancias Sistema Internacional de AjustesMauricioGómezVásquezAún no hay calificaciones

- Tabla ToleranciaDocumento5 páginasTabla ToleranciaJR ALMANZARAún no hay calificaciones

- Excel de Calculo Linea de Conduccion y DistribucionDocumento18 páginasExcel de Calculo Linea de Conduccion y DistribucionMbrahiam QuispeAún no hay calificaciones

- Pregunta 3 y 4 - Alburqueque RosasDocumento10 páginasPregunta 3 y 4 - Alburqueque RosasRENZO RUBEN CHORRES ALBURQUEQUEAún no hay calificaciones

- Resistencia de Materiales Laboratorio 1Documento14 páginasResistencia de Materiales Laboratorio 1marco mansilla menaAún no hay calificaciones

- Tabla Holgura de RodamientosDocumento3 páginasTabla Holgura de RodamientosJavier ParedesAún no hay calificaciones

- Tabla de Tolerancias ISODocumento4 páginasTabla de Tolerancias ISONilver Diaz Pretel100% (1)

- Tabla de ToleranciasDocumento2 páginasTabla de ToleranciasJohny ValenciaAún no hay calificaciones

- Tornillos (28 08 2008)Documento20 páginasTornillos (28 08 2008)Patricio Espinoza ArancibiaAún no hay calificaciones

- Tornillos 2009 PDFDocumento33 páginasTornillos 2009 PDFPatricio Espinoza ArancibiaAún no hay calificaciones

- Tablas ISO Ajustes y Tolerancias de Ejes y HuecosDocumento5 páginasTablas ISO Ajustes y Tolerancias de Ejes y HuecosRubén MussoAún no hay calificaciones

- JuntasDocumento2 páginasJuntasSebastian PueblaAún no hay calificaciones

- Tabla de Tolerancias ISODocumento5 páginasTabla de Tolerancias ISOsaomi caro niñoAún no hay calificaciones

- Actividad 1 Yucra Fernandez AnthonyDocumento4 páginasActividad 1 Yucra Fernandez AnthonyTony YuFerAún no hay calificaciones

- Catalogo de Rodamientos SKF-318-321Documento4 páginasCatalogo de Rodamientos SKF-318-321Alejandro Enriquez SalazarAún no hay calificaciones

- Conagua ExcavacionesDocumento1 páginaConagua Excavacionesleonel2282Aún no hay calificaciones

- 04 Línea de Aducción - Tramo II.Documento42 páginas04 Línea de Aducción - Tramo II.Porras OsktguiAún no hay calificaciones

- Formularioaero 1 ParcialDocumento10 páginasFormularioaero 1 ParcialartynskuAún no hay calificaciones

- 5 Tuberia PVC 1452Documento2 páginas5 Tuberia PVC 1452fgdfgyjAún no hay calificaciones

- Sesion 3 AmedicionDocumento54 páginasSesion 3 AmediciondfgcitinfpqwzwpofcAún no hay calificaciones

- CALCULO DE PRESIONES - Riego Tecnificado HVCDocumento4 páginasCALCULO DE PRESIONES - Riego Tecnificado HVCBryan TomasAún no hay calificaciones

- Perfiles Metálicos Barras CuadradasDocumento7 páginasPerfiles Metálicos Barras CuadradasDaniel TuerosAún no hay calificaciones

- Coduccion Sifon 3 Tuberia AceroDocumento21 páginasCoduccion Sifon 3 Tuberia AceroGabriela CornejoAún no hay calificaciones

- Tolerancia SDocumento1 páginaTolerancia S6toAún no hay calificaciones

- Tornillos 2 2015Documento34 páginasTornillos 2 2015Carlos RiosAún no hay calificaciones

- Corte y Relleno - Movimiento de TierrasDocumento8 páginasCorte y Relleno - Movimiento de TierrasEduardo G. Romero CoralAún no hay calificaciones

- Tabla de PesosDocumento40 páginasTabla de Pesosricardo nievaAún no hay calificaciones

- Tabla de Torque ChestertonDocumento7 páginasTabla de Torque ChestertonLucas Cifuentes AbacaAún no hay calificaciones

- Calculo de Volumenes de Corte y RellenoDocumento10 páginasCalculo de Volumenes de Corte y RellenoManu Almeyda CubaAún no hay calificaciones

- Tabla de ToleranciasDocumento14 páginasTabla de ToleranciasDiegoArmandoIriarteAún no hay calificaciones

- IdentidadesDocumento11 páginasIdentidadesElder Bendezú RamírezAún no hay calificaciones

- 05 - Tolerancia y AjusteDocumento29 páginas05 - Tolerancia y AjusteDaniel GaucherAún no hay calificaciones

- Examen Final - CaminosDocumento2 páginasExamen Final - CaminosJhon Martell LezamaAún no hay calificaciones

- Resistencia Electrica de Conductores de Cobre Suave Cableado Clase B PDFDocumento1 páginaResistencia Electrica de Conductores de Cobre Suave Cableado Clase B PDFItzelGrp0% (1)

- Materiales de Tuberias para Conduccion de Agua Patable de Acuerdo A Norma Inen e IsoDocumento5 páginasMateriales de Tuberias para Conduccion de Agua Patable de Acuerdo A Norma Inen e IsoMónica P. O.Aún no hay calificaciones

- Resolucion de Ejercicios Unidad#1Documento14 páginasResolucion de Ejercicios Unidad#1Mercedes Berenice Castro CalderonAún no hay calificaciones

- Tablas de MuestreoDocumento13 páginasTablas de MuestreoMARVIN CEOPA TORRESAún no hay calificaciones

- Tuercas Ranuradas Din Iso 286 Iso Fundamental Tolerances EsDocumento1 páginaTuercas Ranuradas Din Iso 286 Iso Fundamental Tolerances EsDavid CristhianAún no hay calificaciones

- Unidad IIIDocumento18 páginasUnidad IIIJuan C. Ripa RuizAún no hay calificaciones

- Cálculo y Tablas de Conductores para Instalaciones EléctricasDocumento13 páginasCálculo y Tablas de Conductores para Instalaciones EléctricasErick Paredes100% (1)

- Normas Tecnicas Tuberias AGUADocumento11 páginasNormas Tecnicas Tuberias AGUABeto Martínez100% (1)

- DIN ISO 286 ISO Fundamental Tolerances ESDocumento2 páginasDIN ISO 286 ISO Fundamental Tolerances ESDaniel Alejandro Vazquez GonzalezAún no hay calificaciones

- Tablas de Tolerancias IsoDocumento3 páginasTablas de Tolerancias IsoEvans Bravo PastorAún no hay calificaciones

- Planilla EV-EH VERIF MUROS CALC VIGAS RAUL IVANDocumento15 páginasPlanilla EV-EH VERIF MUROS CALC VIGAS RAUL IVANGabrielPiccoliAún no hay calificaciones

- Sust. Relleno Lineas y Redes de Agua PotableDocumento43 páginasSust. Relleno Lineas y Redes de Agua PotableMiki Luis Salvatierra ÑavincopaAún no hay calificaciones

- Ee545 F1Documento10 páginasEe545 F1Javier CruzAún no hay calificaciones

- Tablas para Calculo de RevestimientoDocumento24 páginasTablas para Calculo de RevestimientoGeovanny RangelAún no hay calificaciones

- Lab 6 MecanismosDocumento10 páginasLab 6 MecanismosRaelee IsabelAún no hay calificaciones

- Final Excel de CaminosDocumento7 páginasFinal Excel de CaminosJhon Martell LezamaAún no hay calificaciones

- Mr Meta: Aventuras en el mundo de las criptomonedas y la tecnología blockchainDe EverandMr Meta: Aventuras en el mundo de las criptomonedas y la tecnología blockchainAún no hay calificaciones

- TALLER I - Reconocimiento de Entorno - ImagenesDocumento9 páginasTALLER I - Reconocimiento de Entorno - ImagenesJean pier Domínguez de la hozAún no hay calificaciones

- Modelo Atomico de LewisDocumento8 páginasModelo Atomico de Lewishoraciosantosalcaraz100% (1)

- Lana FiberglassDocumento2 páginasLana FiberglassdavAún no hay calificaciones

- Un Preámbulo A La Química General - (PG 33 - 62)Documento30 páginasUn Preámbulo A La Química General - (PG 33 - 62)andresAún no hay calificaciones

- Luctuala Fatima Laboratorio5Documento6 páginasLuctuala Fatima Laboratorio5Mireya LuctualaAún no hay calificaciones

- Conductivida Termica de MaterialesDocumento2 páginasConductivida Termica de MaterialesLauraSanchezValenciaAún no hay calificaciones

- Teoría de La JustificaciónDocumento17 páginasTeoría de La JustificaciónCarranzaSernaEver0% (1)

- Procedimiento de Dureza BrinellDocumento26 páginasProcedimiento de Dureza BrinellDavid SoSaAún no hay calificaciones

- Fintual Risky Norris ADocumento3 páginasFintual Risky Norris AMauricio Segovia JilabertAún no hay calificaciones

- Semana 01 Metodo Del CangrejoDocumento4 páginasSemana 01 Metodo Del CangrejoAvril Espinoza RomaniAún no hay calificaciones

- SESIÓN 08 - Cinemática Plana de Un Cuerpo Rígido Velocidad Absoluta y Relativa, Centro Instantáneo de Velocidad Cero, AceleracióDocumento24 páginasSESIÓN 08 - Cinemática Plana de Un Cuerpo Rígido Velocidad Absoluta y Relativa, Centro Instantáneo de Velocidad Cero, AceleracióLeandro Guillen AguilarAún no hay calificaciones

- 9 - Inyector de Combustible Tipo Valvula de AgujaDocumento22 páginas9 - Inyector de Combustible Tipo Valvula de Agujawilmer100% (1)

- Cotizacion de Equipos de Laboratorio de SuelosDocumento7 páginasCotizacion de Equipos de Laboratorio de SuelosHernany PalominoAún no hay calificaciones

- A L G E B R A: Taller Recuperación Pre Algebra Grado 6° III PeriodoDocumento4 páginasA L G E B R A: Taller Recuperación Pre Algebra Grado 6° III PeriodoEsneider Restrepo GómezAún no hay calificaciones

- Analisis DimensionalDocumento24 páginasAnalisis DimensionalElvis HermesAún no hay calificaciones

- Direcciones Ipv6 - Monografía 1Documento13 páginasDirecciones Ipv6 - Monografía 1Bamboo ooAún no hay calificaciones

- Tesiskt 00084Documento551 páginasTesiskt 00084Yanira Lisbeth Yupanqui MamaniAún no hay calificaciones

- Instru S4Documento74 páginasInstru S4Jose FernandezAún no hay calificaciones

- Halffter Moreno 2005 SignificadobiologicoDocumento14 páginasHalffter Moreno 2005 SignificadobiologicoMónica Aguilar FdzAún no hay calificaciones

- Teoría de JuegosDocumento21 páginasTeoría de JuegosMariano MarozziniAún no hay calificaciones

- PII - 07 Pozos DesviadosDocumento46 páginasPII - 07 Pozos DesviadosAbi QuintanaAún no hay calificaciones

- Excel Básico RepasoDocumento12 páginasExcel Básico RepasoFrancisco GonzalezAún no hay calificaciones

- CATALÓGO VEGASU PERÚ (Materiales Aislantes)Documento19 páginasCATALÓGO VEGASU PERÚ (Materiales Aislantes)manuelfacepi14Aún no hay calificaciones

- Semana1 HTDocumento2 páginasSemana1 HTJonathan MurgaAún no hay calificaciones

- Monografia de Aisladores y DisipadoresDocumento16 páginasMonografia de Aisladores y DisipadoresSilva Luis100% (1)

- Clase 4 y 5 Acero EstructuralDocumento78 páginasClase 4 y 5 Acero EstructuralRodrigo ValenzuelaAún no hay calificaciones

- Curso Arquitectura Big Data IFCT127PO ContenidoDocumento415 páginasCurso Arquitectura Big Data IFCT127PO ContenidoWeb InforomanAún no hay calificaciones