Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Gestion de Matto

Cargado por

Gerardo Garache Hernandez0 calificaciones0% encontró este documento útil (0 votos)

14 vistas22 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

PPT, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

14 vistas22 páginasGestion de Matto

Cargado por

Gerardo Garache HernandezCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 22

UNIDAD I

EVOLUCIN DE LA GESTIN DEL MANTENIMIENTO

QU ES MANTENIMIENTO?

Definimos habitualmente Mantenimiento como el conjunto de

tcnicas destinadas a conservar equipos e instalaciones en servicio

durante el mayor tiempo posible (buscando la ms alta

disponibilidad) y con el mximo rendimiento.

El Mantenimiento Industrial es una compleja actividad Tcnico -

Econmica que tiene por finalidad la conservacin de los activos de

la empresa, maximizando la disponibilidad de los equipos

productivos, tratando que su gestin se lleve a cabo al menor costo

posible.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO.

A lo largo del proceso industrial vivido desde finales del siglo

XIX, la funcin Mantenimiento ha pasado diferentes

etapas. En los inicios de la Revolucin Industrial, los

propios operarios se encargaban de las reparaciones de

los equipos.

Cuando las mquinas se fueron haciendo ms complejas y la

dedicacin a tareas de reparacin aumentaba, empezaron

a crearse los primeros departamentos de mantenimiento,

con una actividad diferenciada de los operarios de

produccin.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

Las tareas en estas dos pocas eran bsicamente

correctivas, dedicando todo su esfuerzo a solucionar

las fallas que se producan en los equipos.

A partir de la Primera Guerra Mundial, y sobre todo de la

Segunda, aparece el concepto de Fiabilidad, y los

Departamentos de Mantenimiento buscan no slo

solucionar las fallas que se producen en los equipos,

sino sobre todo, prevenirlas y actuar para que no se

produzcan.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

Esto supone crear una nueva figura en los departamentos

de mantenimiento: personal cuya funcin es estudiar

qu tareas de mantenimiento deben realizarse para

evitar las fallas, de tal manera que con esto se menore

los costos de mantenimiento, pero con el firme

propsito de buscar el aumentar y viabilizar la

produccin, a ms de evitar prdidas por averas y

costos asociados.

Es as como aparece el Mantenimiento Preventivo, el

Mantenimiento Predictivo, el Mantenimiento Proactivo,

la Gestin de Mantenimiento Asistido por Ordenador, y

el Mantenimiento Basado en Fiabilidad (RCM).

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

El RCM como estilo de gestin de mantenimiento, se

basa en:

el estudio de equipos,

en el anlisis de los modos de fallo y

en la aplicacin de tcnicas estadsticas y

tecnologa de deteccin.

Podramos decir que el RCM es una filosofa de

mantenimiento bsicamente tecnolgica.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

Para llegar al Mantenimiento Productivo Total (TPM),

hubo que pasar por tres fases previas:

1. Siendo la primera de ellas el Mantenimiento de

Reparaciones (o Reactivo), el cual se basa

exclusivamente en la reparacin de averas.

Solamente se proceda a labores de mantenimiento ante

la deteccin de una falla o avera y, una vez

ejecutada la reparacin todo quedaba all.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

2. Con posterioridad y como segunda fase de desarrollo

se dio lugar a lo que se denomin el Mantenimiento

Preventivo. Con sta metodologa de trabajo se busca

por sobre todas las cosas la mayor rentabilidad

econmica en base a la mxima produccin,

establecindose para ello funciones de

mantenimiento orientadas a detectar y/o prevenir

posibles fallos antes que tuvieran lugar.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

3. En los aos sesenta tuvo lugar la aparicin del

Mantenimiento Productivo, lo cual constituye

la tercera fase de desarrollo antes de llegar al

TPM. El Mantenimiento Productivo incluye los

principios del Mantenimiento Preventivo, pero

le agrega un Plan de Mantenimiento para toda

la vida til del equipo, ms labores e ndices

destinamos a mejorar la Fiabilidad y

Mantenibilidad.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

A partir de los aos 70 y 80, comienza a

introducirse en el Japn el modelo inicial,

en el que los operarios de produccin se

ocupen del mantenimiento de los equipos.

Se desarrolla as el TPM, o Mantenimiento

Productivo Total, en el que algunas de las

tareas que son normalmente realizadas

por el personal de mantenimiento, son

ahora realizadas por operarios de

produccin. Esas tareas transferidas son

trabajos de limpieza, lubricacin, ajustes,

reaprietes de tornillos y pequeas

reparaciones.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

Con esto se pretende conseguir que el operario

de produccin se implique en el cuidado de la

mquina, siendo el objetivo ltimo de TPM

conseguir cero averas.

Como filosofa de mantenimiento, TPM se basa

en la formacin, activacin e implicacin del

equipo humano, en lugar de la tecnologa.

TPM y RCM, no son formas opuestas de dirigir el

mantenimiento, sino ambas conviven en la

actualidad en muchas empresas.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO. Cont.

La relacin entre Mantenimiento y Produccin

tal vez sea vlida en entornos en los que no

existe Gestin de Mantenimiento, donde

Mantenimiento tan solo se ocupa de la

reparacin de las fallas que comunica

Produccin.

Pero esta situacin es muy discutible cuando el

Mantenimiento se gestiona, entendiendo por

gestionar tratar de optimizar los recursos

que se emplean. En estos casos, Produccin

y Mantenimiento son dos elementos

igualmente importantes del proceso

productivo.

POR QU DEBEMOS GESTIONAR LA FUNCIN MANTENIMIENTO?

No es ms fcil y ms barato acudir a reparar un equipo cuando

se avere y olvidarse de Planes de Mantenimiento, Estudio de

Fallas, Sistemas de Organizacin que incrementan notablemente

la mano de obra indirecta?

Estudiar el modelo de organizacin que

mejor se adapta a las caractersticas de

cada planta.

Analizar la influencia que tiene c/u de los

equipos en los resultados de la empresa.

Estudiar el consumo y stock de materiales

que se emplean en mantenimiento.

Aumentar la disponibilidad de los equipos,

no hasta el mximo posible, sino hasta el

punto en que la indisponibilidad no

interfiera en el Plan de Produccin.

1. Porque la competencia

obliga a rebajar costos. Por lo

tanto, es necesario optimizar el

consumo de materiales y el

empleo de mano de obra.

Para ello es imprescindible:

POR QU DEBEMOS GESTIONAR LA FUNCIN MANTENIMIENTO?

2. Porque han aparecido multitud de tcnicas

que es necesario analizar, para estudiar si su

implantacin supondra una mejora en los

resultados de la empresa, y para estudiar

tambin cmo desarrollarlas, en el caso de

que pudieran ser de aplicacin.

Algunas tcnicas son: TPM, RCM, Sistemas

GMAO y diversas tcnicas de Mantenimiento

Predictivo (Anlisis vibracional,

termografas, deteccin de fugas por

ultrasonidos, anlisis amperimtricos, etc.).

POR QU DEBEMOS GESTIONAR LA FUNCIN MANTENIMIENTO?

3. Porque los departamentos necesitan

estrategias, directrices a aplicar, que sean

acordes con los objetivos planteados por la

direccin.

4. Porque la calidad, la seguridad, y las interrelaciones

con el medio ambiente son aspectos que han tomado

una extraordinaria importancia en la gestin industrial.

Es necesario gestionar estos aspectos para incluirlos

en las formas de trabajo de los departamentos de

mantenimiento.

CRECIMIENTO DE LAS EXPECTATIVAS DEL

MANTENIMIENTO

Desde 1930, la evolucin del Mantenimiento puede trazarse a travs

de 3 generaciones:

LA PRIMERA GENERACIN.

Cubre el perodo hasta la segunda guerra mundial. La industria no

era altamente mecanizada, una parada de mquina no afectaba

mucho. Esto signific que la prevencin de las fallas de los equipos

no tuvo una alta prioridad en las mentes de la mayora de los

gerentes.

Muchos de los equipos fueron de diseos simples y sobre

dimensionados, por lo que eran muy confiables y fciles de

reparar.

No hubo necesidad de un mantenimiento sistemtico ms all de

una simple limpieza, y rutinas de servicio y lubricacin.

CRECIMIENTO DE LAS EXPECTATIVAS DEL MANTENIMIENTO. Cont

LA SEGUNDA GENERACIN.

Aument la demanda por bienes de toda clase, mientras que la

disponibilidad de mano de obra cay drsticamente. Esto

permiti el ingreso de la mecanizacin. Las mquinas de todos

los tipos fueron ms numerosas y mucho ms complejas. La

industria comenz a depender de ellas.

Las paradas de mquinas fueron enfocadas agudamente. Esto

condujo a la idea de que las fallas de los equipos podran y

deberan preverse, lo que origin el concepto del

Mantenimiento Preventivo y consisti principalmente de

Overhauls de equipos realizados a intervalos fijos.

El costo del mantenimiento tambin comenz a elevarse

rpidamente respecto a otros costos operativos.

CRECIMIENTO DE LAS EXPECTATIVAS DEL MANTENIMIENTO. Cont

LA TERCERA GENERACIN.

Aos 70: proceso de cambio en la

industria. Los cambios se pueden

clasificar bajo el encabezado de

nuevas expectativas, nuevos

desarrollos y nuevas tcnicas.

NUEVAS EXPECTATIVAS: Las paradas

han afectado siempre la

capacidad de produccin de los

recursos fsicos reduciendo la

cantidad de productos

fabricados, aumentando los

costos operativos e interfiriendo

con el servicio al cliente.

El costo de mantenimiento esta an

creciendo. En algunas industrias,

es ahora el segundo ms alto de

los costos operativos.

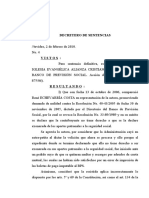

Primera

Generacin:

Cambiarlo cuando se

rompe.

Segunda Generacin:

Alta disponibilidad de planta.

Larga vida del equipo.

Bajos costos.

Tercera Generacin:

Alta confiabilidad y

disponibilidad de

planta.

Elevada seguridad.

Mejor calidad del

producto.

No daos al medio

ambiente.

Larga vida del

equipo.

Elevada efectividad

de costos.

1940 1950 1960 1970 1980 1990 2000

Crecimiento de las Expectativas del Mantenimiento.

CRECIMIENTO DE LAS EXPECTATIVAS DEL MANTENIMIENTO. Cont

NUEVOS DESARROLLOS:

Los nuevos desarrollos estn cambiando mucho nuestras creencias ms

bsicas acerca de la vida y la falla.

En esta etapa el antiguo punto de vista de la falla fue simple que como las

cosas envejecan, estaban ms dispuestas a la falla. Un aspecto

creciente de la mortalidad infantil condujo en la segunda generacin

a la amplia creencia de la Curva de la Baera

Si embargo, los desarrollos de la tercera generacin han revelado que no

slo uno o dos sino seis modelos de falla ocurren en la prctica.

CRECIMIENTO DE LAS EXPECTATIVAS DEL MANTENIMIENTO. Cont

NUEVAS TCNICAS: Crecimiento explosivo en los nuevos conceptos y

tcnicas de mantenimiento.

Los nuevos desarrollos incluyen:

Herramientas de soporte de decisin: estudios aleatorios, anlisis de

modos, efectos de falla y sistemas expertos.

Nuevas tcnicas de mantenimiento: el monitoreo de condicin.

Diseo de equipos con mucho mayor nfasis en la Confiabilidad y

Mantenibilidad.

Un cambio mayor en los pensamientos organizacionales hacia una

participacin: trabajo en equipo y flexibilidad.

CRECIMIENTO DE LAS ESPECTATIVAS DEL MANTENIMIENTO. Cont

El mayor desafo que encara la gente de mantenimiento en estos

tiempos no es slo aprender como son estas tcnicas, sino

decidir cual es buena y cual no para su organizacin.

Los desafos claves que encaran los modernos gerentes de

mantenimiento se pueden resumir en los siguientes:

Seleccionar las tcnicas ms apropiadas.

Tratar con cada tipo de proceso de falla.

Llenar todas las expectativas de los dueos de los recursos, los

usuarios de los recursos y de la sociedad en su conjunto.

La forma ms duradera y efectiva de costos.

Con la activa participacin y cooperacin de todas las personas

involucradas.

CRECIMIENTO DE LAS ESPECTATIVAS DEL MANTENIMIENTO. Cont

En el siguiente grfico se

muestra como el nfasis

clsico en los sistemas

administrativos y overhauls

han crecido hasta incluir

nuevos desarrollos en un

nmero diferente de campos.

Primera

Generacin:

Cambiarlo cuando

se rompe.

Segunda Generacin:

Overhauls programados.

Sistemas para planificar y

controlar el trabajo.

Computadoras grandes.

Tercera Generacin:

Monitoreo de

condicin

Diseo para

confiabilidad y

mantenibilidad.

Computadoras

pequeas y ms

rpidas.

Anlisis de modos y

efectos de fallas.

Sistemas expertos.

Multifuncionalidad y

trabajo en equipo.

1940 1950 1960 1970 1980 1990 2000

CAMBIOS EN LAS TECNICAS DE MANTENIMIENTO

También podría gustarte

- El Cristo El Anticristo y La IglesiaDocumento30 páginasEl Cristo El Anticristo y La IglesiaGerardo Garache Hernandez100% (1)

- FotonicaDocumento4 páginasFotonicaGerardo Garache HernandezAún no hay calificaciones

- Cristal FotonicoDocumento35 páginasCristal FotonicoGerardo Garache HernandezAún no hay calificaciones

- ProdigyDocumento4 páginasProdigyGerardo Garache HernandezAún no hay calificaciones

- Ejemplos de SocializaciónDocumento1 páginaEjemplos de SocializaciónGerardo Garache Hernandez0% (2)

- ResolucionDocumento86 páginasResolucionjoa532Aún no hay calificaciones

- Mirh 1Documento29 páginasMirh 1Bar ToAún no hay calificaciones

- Bloque VDocumento7 páginasBloque VJuan Marcos Cruz CardenasAún no hay calificaciones

- Color Tech Manual de Uso Por Serie de ColorDocumento3 páginasColor Tech Manual de Uso Por Serie de ColorSusan Katherine Farro ParreñoAún no hay calificaciones

- Viaje A JaujaDocumento7 páginasViaje A JaujaMireya Condor QuinchoAún no hay calificaciones

- 332ea3320203 01Documento8 páginas332ea3320203 01Books CatsandLithiumAún no hay calificaciones

- Stanford ClaseDocumento37 páginasStanford ClaseBruno Melendez RuizAún no hay calificaciones

- AUTOEVALUACIÓN CAP. 7 E L Pensador Positivo Como RealizadorDocumento2 páginasAUTOEVALUACIÓN CAP. 7 E L Pensador Positivo Como RealizadorkeilyignaciomoratayaAún no hay calificaciones

- Crehan 2004 Gramsci Cultura y Antropolog A PDFDocumento124 páginasCrehan 2004 Gramsci Cultura y Antropolog A PDFDianaVictoriaAún no hay calificaciones

- Practica General Fisica Vida IDocumento67 páginasPractica General Fisica Vida ILigia MedinaAún no hay calificaciones

- Como Construir Una Casa Con Sistemas de Autoayuda.Documento16 páginasComo Construir Una Casa Con Sistemas de Autoayuda.Eduardo MoyanoAún no hay calificaciones

- Laboratorio 2Documento3 páginasLaboratorio 2Jorge Andres Cardona AmorteguiAún no hay calificaciones

- Línea Del Tiempo Elementos de La LiteraturaDocumento3 páginasLínea Del Tiempo Elementos de La LiteraturaAnahidali Lizárraga LizárragaAún no hay calificaciones

- Caracterización de La Región de Desarrollo BruncaDocumento41 páginasCaracterización de La Región de Desarrollo BruncaRodrigo SolisAún no hay calificaciones

- Informe TurboDocumento28 páginasInforme TurboDaniel GomezAún no hay calificaciones

- BoroscopioDocumento4 páginasBoroscopioJaime GuzmanAún no hay calificaciones

- Sentencia TCA 4.2010Documento14 páginasSentencia TCA 4.2010Horacio VianaAún no hay calificaciones

- Semana 34 - 1er GradoDocumento3 páginasSemana 34 - 1er GradoMaribelQuispeDiazAún no hay calificaciones

- Diseño de Sistemas de Concreto para Contención de Líquidos - Semana 3Documento27 páginasDiseño de Sistemas de Concreto para Contención de Líquidos - Semana 3Marcelo velasquez romeroAún no hay calificaciones

- Corona Franciscana de Los 7 Gozos de MaríaDocumento12 páginasCorona Franciscana de Los 7 Gozos de MaríaDaniel Ruiz CastilloAún no hay calificaciones

- Sesión de Aprendizaje #4Documento2 páginasSesión de Aprendizaje #4arturofczAún no hay calificaciones

- Pets de ExcavadoraDocumento112 páginasPets de ExcavadoraCristhian100% (1)

- AlfajoresDocumento11 páginasAlfajoreschuchomoriAún no hay calificaciones

- Torres Gutierrez Diana Marcela 2017Documento145 páginasTorres Gutierrez Diana Marcela 2017Marlon Arreaga AlarconAún no hay calificaciones

- Generalidades de Los Medios de ContrastesDocumento100 páginasGeneralidades de Los Medios de ContrastesTatiana RamosAún no hay calificaciones

- Los Hombres Son de Marte y Las Mujeres de VenusDocumento3 páginasLos Hombres Son de Marte y Las Mujeres de VenusKaren MoyanoAún no hay calificaciones

- Informe de Laboratorio 4Documento7 páginasInforme de Laboratorio 4Helmut CallejasAún no hay calificaciones

- Resumen RequerimientosDocumento8 páginasResumen RequerimientosJuan Alejandro MoraAún no hay calificaciones

- Cuaderno de Informes 3Documento13 páginasCuaderno de Informes 3Marilu Altuna PoloAún no hay calificaciones

- ENSAYODocumento4 páginasENSAYOPatricia RiveraAún no hay calificaciones