Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Colo Qu Iose Is Sigma

Colo Qu Iose Is Sigma

Cargado por

Gerardo FloresTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Colo Qu Iose Is Sigma

Colo Qu Iose Is Sigma

Cargado por

Gerardo FloresCopyright:

Formatos disponibles

1

Seis Sigma

UNA METODOLOGA CLAVE PARA LA COMPETITIVIDAD

EMPRESARIAL

Rodolfo Benedix Adrin Gabriele

Julio de 2010

2

Seis Sigma

UNA METODOLOGA CLAVE PARA LA COMPETITIVIDAD EMPRESARIAL

Introduccin El caso Aventis

Qu es Seis Sigma?

El proceso DMAIC

Definicin

Medicin

Anlisis

Implementacin de mejoras

Control

Caso de aplicacin

3

EL CASO AVENTIS

Durante los aos 2003 y 2004 se despleg un programa de mejora de

los procesos en Aventis Pharma siguiendo la metodologa Seis Sigma,

el cual result una experiencia altamente exitosa no solo por los

objetivos econmicos y de eficiencia logrados sino por las

competencias que adquirieron quienes estuvieron expuestos a la

experiencia.

Durante los aos 2003 y 2004 se despleg un programa de mejora de

los procesos en Aventis Pharma siguiendo la metodologa Seis Sigma,

el cual result una experiencia altamente exitosa no solo por los

objetivos econmicos y de eficiencia logrados sino por las

competencias que adquirieron quienes estuvieron expuestos a la

experiencia.

4

EL CASO AVENTIS

Factores de xito:

Ambicin por obtener resultados significativos

Trabajo en equipo / interdisciplinario

Definicin adecuada de los problemas y de las metas

Evitar ser austeros en la definicin de objetivos por carencia de una

metodologa (mejoremos cada ao un poco ms)

Prejuicios (qu va a decir el gerente que justo esta presente en

la reunin)

5

QUE ES SEIS SIGMA?

Economa intelectual:

Esta disponible

Enfoque sistemtico

Visin estadstica

Economa de recursos:

Son escasos

Tiempo

Dinero

Personas

Una metodolog Una metodolog a de mejora que a de mejora que permite permite

6

QUE ES SEIS SIGMA? Principios bsicos

Mejora por Proyectos

Cero o mnima inversin de capital

Proyectos de rpida implementacin (6 8 meses)

Proceso disciplinado con decisiones basadas en datos

y tratamiento estadstico de los mismos

Bsqueda de la mnima variabilidad de los procesos

7

QUE ES SEIS SIGMA? Definicin estadstica

La naturaleza del problema

LSL USL

Descentrado

USL LSL

Gran Variabilidad

Centrar el

Proceso

Reducir la

Variabilidad

Centrado

USL LSL

8

QUE ES SEIS SIGMA? Definicin estadstica

1

USL

p(d)

1 2 3 4 5 6

Un Proceso Seis Sigma

Punto de inflexin

9

Proceso 6 Sigma: Proceso 6 Sigma:

Seguridad f Seguridad f sica de los pasajeros sica de los pasajeros

Proceso 3 Sigma: Proceso 3 Sigma:

Gesti Gesti n de equipajes n de equipajes

Algunos elegidos

La mayora de

las industrias

QUE ES SEIS SIGMA? Un ejemplo prctico

Sigma DPMO*

Rendimiento

6

5

4

3

2

1

3.4

233

6,210

66,807

308,537

500,000

99.9997%

99.976%

99.4%

99%

65%

50%

Sigma DPMO*

Rendimiento

6

5

4

3

2

1

3.4

233

6,210

66,807

308,537

500,000

3.4

233

6,210

66,807

308,537

500,000

99.9997%

99.976%

99.4%

99%

65%

50%

99.9997%

99.976%

99.4%

99%

65%

50%

10

Proyectos DMAIC

Proyectos DMAIC Proyectos DMAIC

es decir, identificacin y eliminacin de paradigmas

El proceso DMAIC

11

Metodologa DMAIC

Metodolog Metodolog a DMAIC a DMAIC

Definir Medir Mejorar Analizar Controlar

Nivel de Negocio Nivel de Negocio

Nivel T Nivel T cnico cnico

El proceso DMAIC

12

Seis Sigma: Proceso visto como funcin

Entradas Salidas

PROCESO

PROCESO

Y = f ( x

1

, x

2

, x

3

, ... , x

n

)

x

1

, x

2

, x

3

, ... , x

n

Y

Antiguo concepto

de Calidad:

Controlar el producto

Nuevo concepto

de Calidad:

Controlar el Proceso

Cmo?...

Controlando todas

las Xs

Seis Sigma propone

hacerlo sobre las

estadsticamente

significativas

13

Enfoque Y = f (x)

Enfoque Y = Enfoque Y = f f (x) (x)

Definir Medir Mejorar Analizar Controlar

Nivel de Negocio Nivel de Negocio

Nivel T Nivel T cnico cnico

Y

actual

Y

futuro

Din Din mica mica

de Y y de Y y Xs Xs

Xs Xs

Cr Cr ticos ticos

Encontrar Encontrar f f

Sostener Y

futuro

El proceso DMAIC

14

Enfoque Y = f (x)

Enfoque Y = Enfoque Y = f f (x) (x)

Definir Medir Mejorar Analyze Controlar

Nivel de Gesti Nivel de Gesti n n

Nivel T Nivel T cnico cnico

Y

actual

Y

futuro

Oportunidades de Oportunidades de

mejora inmediatas mejora inmediatas

Din Din mica mica

de Y y de Y y Xs Xs

Xs Xs

Cr Cr ticos ticos

Encontrar Encontrar f f

Sostener Y

futuro

El proceso DMAIC

15

PASO 1: DEFINIR

PASO 1: DEFINIR PASO 1: DEFINIR

VOC VOC

Carta del Proyecto Carta del Proyecto

Index

S

A

L

E

S

140 126 112 98 84 70 56 42 28 14 1

6,5

6,0

5,5

5,0

4,5

4,0

3,5

Time Series Plot of SALES

Gr Gr fico del Y fico del Y

del proyecto del proyecto

Mapa de Proceso de Alto Nivel Mapa de Proceso de Alto Nivel

(SIPOC) (SIPOC)

Outputs

Process Inputs

S

u

p

p

l

i

e

r

s

C

u

s

t

o

m

e

r

s

El proceso DMAIC - Definir

16

Carta del proyecto Carta del proyecto

Base del proyecto (Y Base del proyecto (Y Graph Graph) )

SIPOC SIPOC

PRODUCTOS PRODUCTOS

PASO 1: DEFINIR

PASO 1: DEFINIR PASO 1: DEFINIR

Productos de la fase Definir

17

PASO 2: MEDIR

PASO 2: MEDIR PASO 2: MEDIR

Col# 1 2 3 4 5 6

Inspector A B

Sample # 1st Trial2nd Trial Diff 1st Trial2nd Trial Diff

1 2.0 1.0 1.0 1.5 1.5 0.0

2 2.0 3.0 1.0 2.5 2.5 0.0

3 1.5 1.0 0.5 2.0 1.5 0.5

4 3.0 3.0 0.0 2.0 2.5 0.5

5 2.0 1.5 0.5 1.5 0.5 1.0

Totals 10.5 9.5 3.0 9.5 8.5 2.0

Averages 2.1 1.9 0.6 1.9 1.7 0.4

Sum 4.0 Sum 3.6

X

A 2.0

X

B 1.8 R

A

R

B

0

1000

-1000

10 20 30

UCL

X

LCL

D B F A C E Other

Operational Definition and Procedures

Data Collection Plan

What questions do you want to answer?

Data

What Measure type/

Data type

How

measured

Related

conditions

Sampling

notes

How/

where

How will you ensure

consistency and stability?

What is your plan for

starting data collection?

How will the data be displayed?

Move

Bucket

Denest

Bucket

Orient

Bucket

Fill

Bucket

Orient

Bucket

Add

glycol/water

Drop

Lid

Crimp

Lid

Label

Bucket

Spray code

onto

Bucket

Move

Bucket

Orient

Bucket

Start

Stop

Mapeo de proceso Mapeo de proceso

Plan de Colecci Plan de Colecci n de Datos n de Datos

An An lisis del lisis del

Sistema de Medici Sistema de Medici n n

Comportamiento de Y Comportamiento de Y

y estratificaci y estratificaci n preliminar n preliminar

Diagrama espina de pescado Diagrama espina de pescado

El proceso DMAIC - Medir

18

Estad Estad stica de Y stica de Y

Confiabilidad de los datos Confiabilidad de los datos

Mapa de Proceso Mapa de Proceso

PRODUCTOS PRODUCTOS

PASO 2: MEDIR

PASO 2: MEDIR PASO 2: MEDIR

Productos de la fase Medir

19

PASO 3: ANALIZAR

PASO 3: ANALIZAR PASO 3: ANALIZAR

Matriz Causa & Efecto Matriz Causa & Efecto

o FMEA o FMEA Testeo de hip Testeo de hip tesis tesis

Lista de Lista de Xs Xs

Cr Cr ticos ticos

I1

I2

I3

I4

O1 O2 O3 O4

FMEA

Xs potenciales

Xs priorizados

Region

S

a

le

s

(

K

U

S

D

)

Sur Norte Metropolitana

110

100

90

80

70

60

50

40

30

Boxplot of Sales (KUSD) by Region

Average Price (USD/Unit)

S

a

l

e

s

(

K

U

S

D

)

9,0 8,5 8,0 7,5 7,0

110

100

90

80

70

60

50

40

30

S 19,3776

R-Sq 1,5%

R-Sq(adj) 0,5%

Fitted Line Plot

Sales (KUSD) = 36,81 + 4,168 Average Price (USD/Unit)

One-way ANOVA: Sales (KUSD) versus Region

Source DF SS MS F P

Region 2 28955,5 14477,8 172,98 0,000

Error 96 8034,6 83,7

Total 98 36990,2

S = 9,148 R-Sq = 78,28% R-Sq(adj) = 77,83%

Individual 95% CIs For Mean Based on

Pooled StDev

Level N Mean StDev +---------+---------+---------+---------

Metropolitana 30 91,388 10,970 (--*--)

Norte 39 50,573 8,043 (-*--)

Sur 30 74,134 8,483 (--*--)

+---------+---------+---------+---------

48 60 72 84

Pooled StDev = 9,148

Diagrama espina de pescado Diagrama espina de pescado

El proceso DMAIC - Analizar

20

Lista de Lista de Xs Xs Cr Cr ticos ticos

PRODUCTOS PRODUCTOS

PASO 3: ANALIZAR

PASO 3: ANALIZAR PASO 3: ANALIZAR

Productos de la fase Analizar

21

PASO 4: MEJORAR

PASO 4: MEJORAR PASO 4: MEJORAR

Experimentaci Experimentaci n n

en procesos reales en procesos reales

Prueba & An Prueba & An lisis de Riesgo lisis de Riesgo

Planificaci Planificaci n & Programaci n & Programaci n n

A

B

C

D

4

1

3

2

2 4 8 6 10

G

1 3 5 7 9

A

B

C

D

F

E

J

I H

G

Generaci Generaci n de n de

soluciones soluciones

s s

El proceso DMAIC - Mejorar

22

Relaci Relaci n entre n entre

Y y Y y Xs Xs Cr Cr ticos ticos

Mejor soluci Mejor soluci n n

PRODUCTOS PRODUCTOS

PASO 4: MEJORAR

PASO 4: MEJORAR PASO 4: MEJORAR

Productos de la fase Mejorar

23

PASO 5: CONTROLAR

PASO 5: CONTROLAR PASO 5: CONTROLAR

Proceso de Monitoreo Proceso de Monitoreo

Y Control Y Control

Celebraci Celebraci n n

Documentaci Documentaci n n

& Comunicaci & Comunicaci n n

O

p

e

ra

tin

g

P

ro

ce

d

u

re

s

Training

Curriculum

Training

Manual

M

a

n

ua

l

Fill to here

Observation

I

n

d

i

v

i

d

u

a

l

V

a

l

u

e

91 81 71 61 51 41 31 21 11 1

120

100

80

60

40

_

X=70,08

UCL=99,30

LCL=40,86

Observation

M

o

v

i

n

g

R

a

n

g

e

91 81 71 61 51 41 31 21 11 1

40

30

20

10

0

__

MR=10,99

UCL=35,90

LCL=0

1

1

1

1

1

1

1

1

1 1

1 1

1 1

1

1

1

I-MR Chart of Sales (KUSD)

El proceso DMAIC - Controlar

24

Procedimientos, controles, Procedimientos, controles,

metodolog metodolog as para as para

sostener las ganancias. sostener las ganancias.

PRODUCTOS PRODUCTOS

PASO 5: CONTROLAR

PASO 5: CONTROLAR PASO 5: CONTROLAR

Productos de la fase Controlar

25

CASO PRCTICO

L

L

NEA DE ENVASADO

NEA DE ENVASADO

EN UNA

EN UNA

EMPRESA FARMAC

EMPRESA FARMAC

UTICA

UTICA

26

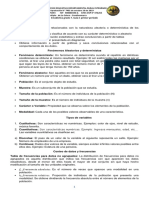

La envasadora tiene una eficiencia del 62%, lo cual es

inadmisible.

En realidad, el problema esta en el setup, que consume

la mitad del tiempo perdido.

El tiempo de setup de 1 horas es bueno, el problema

radica en la cantidad de cambios de campaa a lo largo

del mes.

CASO PRCTICO: Lnea de envasado en una empresa farmecutica

27

Anlisis de Pareto

Prdida de eficiencia 16416 15121 4320 3024 1728 1295 1190

Percent 38,1 35,1 10,0 7,0 4,0 3,0 2,8

Cum % 38,1 73,2 83,2 90,2 94,2 97,2 100,0

Motivo

O

t

h

e

r

F

a

l

t

a

d

e

P

e

r

s

o

n

a

l

P

r

o

d

.

E

s

p

e

c

i

a

l

e

s

P

a

r

a

d

a

s

N

o

P

r

o

g

.

M

a

n

t

.

P

r

e

v

e

n

t

i

v

o

S

e

t

u

p

E

n

v

a

s

a

d

o

r

a

40000

30000

20000

10000

0

100

80

60

40

20

0

P

r

d

i

d

a

d

e

e

f

i

c

i

e

n

c

i

a

P

e

r

c

e

n

t

Pareto Chart of Motivo

CASO PRCTICO: Lnea de envasado en una empresa farmecutica

28

82 73 64 55 46 37 28 19 10 1

70,0

67,5

65,0

62,5

60,0

57,5

55,0

Observation

I

n

d

i

v

i

d

u

a

l

V

a

l

u

e

_

X=62,06

UCL=68,47

LCL=55,66

I Chart of Eficiencia(%)

Eficiencia de envasado

29

CARTA DEL PROYECTO

TITULO AUMENTO DE LA EFICIENCIA DE ENVASADO

OBJETIVO DEL

PROYECTO

Aumentar la eficiencia de la lnea de envasado de un valor actual de 62,1% a un nuevo valor de 82,0%

para diciembre de 2010. Esta mejora significar un beneficio de USD 53.000 anuales en concepto de

aumento del margen de ganancia por mayores ventas, dado que el producto se encuentra

sobrevendido.

ALCANCE

Lnea de envasado

INDICADORES

CLAVE

VINCULADOS

INDICADOR PRIMARIO: Eficiencia de envasado diaria, expresada en %.

INDICADORES SECUNDARIOS:

Scrap del sector envasado

Reclamos de clientes

LDER DEL PROYECTO: Green Belt

SPONSOR: Gerente de Planta

INTEGRANTES DEL EQUIPO:

Operadores del sector

Mecnicos de mantenimiento

Fase Definir: Carta del proyecto

30

T N M

67,5

65,0

62,5

60,0

57,5

55,0

Turno

E

f

i

c

i

e

n

c

i

a

(

%

)

Boxplot of Eficiencia(%)

90 80 70 60 50 40 30 20 10 1

67,5

65,0

62,5

60,0

57,5

55,0

Observation

E

f

i

c

i

e

n

c

i

a

(

%

)

Number of runs about median: 32

Expected number of runs: 46,0

Longest run about median: 11

Approx P-Value for Clustering: 0,001

Approx P-Value for Mixtures: 0,999

Number of runs up or down: 55

Expected number of runs: 59,7

Longest run up or down: 4

Approx P-Value for Trends: 0,119

Approx P-Value for Oscillation: 0,881

Run Chart of Eficiencia(%)

C B A

67,5

65,0

62,5

60,0

57,5

55,0

Producto

E

f

i

c

i

e

n

c

i

a

(

%

)

Boxplot of Eficiencia(%)

Hallazgo: Los datos tienden a agruparse

de alguna forma (efecto clustering)

Fase Medir: Anlisis exploratorio de los datos

31

2 Causas crticas, a travs de

la utilizacin de:

Test de hiptesis

Mquina/

Equipo

Mquina/

Equipo

Mano de obra

Mtodos Materiales

Entrega tarda

de pizza en

viernes y

sbados

Hornos

pequeos

Transporte

no disponible

Personal

no disponible

Pobre manejo

de pedidos

grandes

Pobre

Despacho

Falta de

ingredientes

Repartidor

perdido

Mquina/

Equipo

Mquina/

Equipo

Mano de obra

Mtodos Materiales

Entrega tarda

de pizza en

viernes y

sbados

Hornos

pequeos

Transporte

no disponible

Personal

no disponible

Pobre manejo

de pedidos

grandes

Pobre

Despacho

Falta de

ingredientes

Repartidor

perdido

Mquina/

Equipo

Mquina/

Equipo

Mano de obra

Mtodos Materiales

Entrega tarda

de pizza en

viernes y

sbados

Hornos

pequeos

Transporte

no disponible

Personal

no disponible

Pobre manejo

de pedidos

grandes

Pobre

Despacho

Falta de

ingredientes

Mquina/

Equipo

Mquina/

Equipo

Mano de obra

Mtodos Materiales

Variacin

peso neto

de yogur

Presin

inadecuada

pobre

entrenamiento

Personal

no disponible

Pobre

procedimiento

Volmen

del envase

Viscosidad

inadecuada

Mquina/

Equipo

Mquina/

Equipo

Mano de obra

Mtodos Materiales

Entrega tarda

de pizza en

viernes y

sbados

Hornos

pequeos

Transporte

no disponible

Personal

no disponible

Pobre manejo

de pedidos

grandes

Pobre

Despacho

Falta de

ingredientes

Repartidor

perdido

Mquina/

Equipo

Mquina/

Equipo

Mano de obra

Mtodos Materiales

Entrega tarda

de pizza en

viernes y

sbados

Hornos

pequeos

Transporte

no disponible

Personal

no disponible

Pobre manejo

de pedidos

grandes

Pobre

Despacho

Falta de

ingredientes

Repartidor

perdido

Mquina/

Equipo

Mquina/

Equipo

Mano de obra

Mtodos Materiales

Entrega tarda

de pizza en

viernes y

sbados

Hornos

pequeos

Transporte

no disponible

Personal

no disponible

Pobre manejo

de pedidos

grandes

Pobre

Despacho

Falta de

ingredientes

Mquina/

Equipo

Mquina/

Equipo

Mano de obra

Mtodos Materiales

Variacin

peso neto

de yogur

Presin

inadecuada

pobre

entrenamiento

Personal

no disponible

Pobre

procedimiento

Volmen

del envase

Viscosidad

inadecuada

Cliente

Servicio

Cliente

Superv

Pintura

Operad

Pintura

Stock

Acuerdo tarea

con rea de

Pintura

Asignar

trabajo

Traer

vehculo

Orden de

pintura

Consultar

con prepara-

ciones?

Inspeccionar

trabajo

Ejecutar

trabajo

Claificar

problema

Trabajo

OK?

Contactar

Cliente

Retrabajo

Si

No

Si

No

Cliente

Servicio

Cliente

Superv

Pintura

Operad

Pintura

Stock

Acuerdo tarea

con rea de

Pintura

Asignar

trabajo

Traer

vehculo

Orden de

pintura

Consultar

con prepara-

ciones?

Inspeccionar

trabajo

Ejecutar

trabajo

Claificar

problema

Trabajo

OK?

Contactar

Cliente

Retrabajo

Si

No

Si

No

28 Causas potenciales,

a travs de la utilizacin

de:

Mapa del proceso

Diagrama de ishikawa

6 Causas priorizadas, a travs de la

utilizacin de:

Matrz de Causa & Efecto

AMFE

Fase Analizar: identificacin de causas crticas

32

Causa crtica Solucin propuesta Responsable

Calidad de las

tapas de envases

Calidad de las

tapas de envases

Producto B

Producto B

Normalizar especificacin

de las tapas

Normalizar especificacin

de las tapas

Parametrizar envasadora

con ajustes de presin

Parametrizar envasadora

con ajustes de presin

Reformular viscosidad del

producto B (test Ok)

Reformular viscosidad del

producto B (test Ok)

Ingeniera/Compras

Ingeniera/Compras

Ingeniera

Ingeniera

Laboratorio

Laboratorio

Fase Mejorar: Implementacin de soluciones

33

154 137 120 103 86 69 52 35 18 1

85

80

75

70

65

60

55

Observation

I

n

d

i

v

i

d

u

a

l

V

a

l

u

e

_

X=82,13

UCL=85,75

LCL=78,51

Antes Etapa I Despues

1

1

I Chart of %Eficiencia by Proyecto

Nuevo

valor=82,1%

vs meta=82,0%

Nuevo

valor=82,1%

vs meta=82,0%

Fase Controlar: Sustentabilidad de las mejoras obtenidas

34

La calidad se asegura a travs de un trabajo consciente y profesional.

Lean Seis Sigma no es un conjunto de herramientas, es una

metodologa para la solucin robusta de problemas. Es una nueva

forma de trabajar (un cambio cultural).

Las cinco fases de la metodologa (DMAIC) son imprescindibles para

asegurar este tipo de soluciones.

Lograr que la metodologa Lean Seis Sigma no sea un adicional a las

las actividades laborales, es el comienzo de un cambio cualitativo en

el trabajo.

CONCLUSIONES

35

DISERTANTES

Dr. Rodolfo Benedix

Farmacutico. MBA in Human Resources Management by SUNY-USAL.

Six Sigma Champion by HLTnetwork SA.

Ex Titular de Ctedra de Innovacin y Promocin al Cambio del MBA en Direccin de Recursos Humanos

USAL .

Consultor Senior en Excelencia Industrial. Director de RFB & Asociados Consultora Oganizacional y

Tcnica Asesor en Eficiencia y Productividad Industrial en Roux-Ocefa SA. Ex Manufacturing Manager y

Excellence Industrial para el Cono Sur en Aventis Farma

Ing. Adrian Sergio Gabriele

Ingeniero Qumico - Universidad Nacional de La Plata.

Six Sigma Master Black Belt by Six Sigma Academy &E.I. DuPont de Nemours.

Director Comercial de HLTnetwork SA., empresa especializada en prcticas de excelencia vinculadas a la

Calidad.

Ex-Business Excellence Manager para Latinoamrica en ICI, responsable del despliegue de Six Sigma en

las filiales de Argentina, Brasil y Uruguay.

Ex-gerente de Calidad Total en DuPont Argentina, responsable de certificaciones ISO-9000 y programas

de satisfaccin del cliente.

36

MUCHAS GRACIAS

También podría gustarte

- Evaluacion Estructural de Pavimentos Por DeflectometriaDocumento32 páginasEvaluacion Estructural de Pavimentos Por DeflectometriaJ Carlos MejíaAún no hay calificaciones

- Taller Corte 3 Io IiDocumento6 páginasTaller Corte 3 Io IiBRAYAN DANILO GUAVITA ALEJOAún no hay calificaciones

- Informe Laboratorio N°1.Documento15 páginasInforme Laboratorio N°1.Guido ZarateAún no hay calificaciones

- Ejemplo Informe FinalDocumento32 páginasEjemplo Informe FinalPablo FigueroaAún no hay calificaciones

- Mapa Mental - 202334 - 215725Documento1 páginaMapa Mental - 202334 - 215725Rosaura MartinezAún no hay calificaciones

- Revisión El Análisis Estadístico Como Herramienta Que Favorece La Formación Científica Y Profesional Del Estudiante UniversitarioDocumento16 páginasRevisión El Análisis Estadístico Como Herramienta Que Favorece La Formación Científica Y Profesional Del Estudiante UniversitarioErick Cortina BernaAún no hay calificaciones

- Nacional AuditoriaDocumento108 páginasNacional AuditoriaHenry Machicado MamaniAún no hay calificaciones

- Sílabo - Cursos - Básicos - HUM-010 - Ética y Deontología ProfesionalDocumento6 páginasSílabo - Cursos - Básicos - HUM-010 - Ética y Deontología ProfesionalVanessa CruzadoAún no hay calificaciones

- Prueba de Poker en RDocumento5 páginasPrueba de Poker en RCamilita Lémuz MujicaAún no hay calificaciones

- Calixtoy CamposDocumento129 páginasCalixtoy CamposMAria CRuz MamaniAún no hay calificaciones

- Calidad y Ergonomia S2Documento112 páginasCalidad y Ergonomia S2rafaAún no hay calificaciones

- Proyecto Investigativo Cuantitativo en La EscuelaDocumento111 páginasProyecto Investigativo Cuantitativo en La Escuelableach70Aún no hay calificaciones

- Anastomosis 97 103Documento7 páginasAnastomosis 97 103Danka Osorio CarrascoAún no hay calificaciones

- Historia Del Urbanismo en Europa, 1750-1960. Benedetto GravagnuoloDocumento491 páginasHistoria Del Urbanismo en Europa, 1750-1960. Benedetto GravagnuoloFRANCISCO ALBERTO DE LA ROSA MANJARREZAún no hay calificaciones

- Tesis Ivett Ayvar Sobre Descolonialidad Del Trabajoy Coops - UnlockedDocumento401 páginasTesis Ivett Ayvar Sobre Descolonialidad Del Trabajoy Coops - UnlockedGeografiaIMTAún no hay calificaciones

- Te Grupo 4 Ec513g Cimentaciones SuperficialesDocumento32 páginasTe Grupo 4 Ec513g Cimentaciones SuperficialesGudberto Ramirez CuriAún no hay calificaciones

- NeuromarketingDocumento14 páginasNeuromarketingpamela cerratoAún no hay calificaciones

- Tecnica de Decision y Sus Procesos - Codigo 32103 - Nelson Noriega N°2Documento11 páginasTecnica de Decision y Sus Procesos - Codigo 32103 - Nelson Noriega N°2Keillys NavarroAún no hay calificaciones

- Expresión Facial Ekman 5Documento22 páginasExpresión Facial Ekman 5Charly OWWAún no hay calificaciones

- Pci Trabajo Campo PDFDocumento38 páginasPci Trabajo Campo PDFUrey Guzman ValerianoAún no hay calificaciones

- Guía 2 PrimeroDocumento9 páginasGuía 2 PrimeroMary Susana Vásquez LealAún no hay calificaciones

- Entre Lo Cuantitativo y Lo Cualitativo en Las Ciencias SocialesDocumento5 páginasEntre Lo Cuantitativo y Lo Cualitativo en Las Ciencias SocialesFatima FarfanAún no hay calificaciones

- Planteamiento Del ProblemaDocumento17 páginasPlanteamiento Del ProblemaJacob LudAún no hay calificaciones

- Chipana SFA Luque CEL-SDDocumento120 páginasChipana SFA Luque CEL-SDAbsalon Cercado MedinaAún no hay calificaciones

- Importancia de La Estadística en La Producción AnimalDocumento12 páginasImportancia de La Estadística en La Producción AnimalVianna Del Sol n sAún no hay calificaciones

- Guia de Actividades y Rúbrica de Evaluación - Fase 4 - FormulaciònDocumento9 páginasGuia de Actividades y Rúbrica de Evaluación - Fase 4 - FormulaciònErika GarzonAún no hay calificaciones

- Ramos-Galarza2107 EfecoDocumento12 páginasRamos-Galarza2107 EfecoFátima PérezAún no hay calificaciones

- Guía 1 Séptimo Estadística 2021Documento8 páginasGuía 1 Séptimo Estadística 2021LorenaAún no hay calificaciones

- Ips U1 A1 CempDocumento3 páginasIps U1 A1 CempCEL MARTINEZAún no hay calificaciones

- 2021 - FREYRE-Carolina - Ley de Educación Sexual Integral Investigación Sobre Su Implementación. El Caso de Una Escuela para Personas Co...Documento75 páginas2021 - FREYRE-Carolina - Ley de Educación Sexual Integral Investigación Sobre Su Implementación. El Caso de Una Escuela para Personas Co...joakin.v.09Aún no hay calificaciones