Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Capitulo 1

Capitulo 1

Cargado por

Maca MoralesTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Capitulo 1

Capitulo 1

Cargado por

Maca MoralesCopyright:

Formatos disponibles

CAPITULO 1

Nota sobre cmo abordar los casos de Produccin y Direccin de Operaciones. Glosario: terminologa de la Direccin de Produccin y de las Operaciones. La funcin de Produccin en las organizaciones.

Nota sobre cmo abordar los casos de Produccin y Direccin de Operaciones

Traducido con permiso, clasificado y archivado en el IESE de Barcelona. Harvard no asume la responsabilidad de la exactitud de la traduccin. Reproducido con permiso por IEDE. Prohibida la reproduccin, total o parcial, sin autorizacin escrita del IESE.

0-689-046 PN-250 ICCH9.685.061

NOTA SOBRE COMO ABORDAR LOS CASOS DE PRODUCCION Y DIRECCION DE OPERACIONES (POM) (1)

Muchos de los casos de POM implican observar una unidad operativa, diagnosticar si algo est mal y fijar los problemas. Otros traen consigo el hacer planes para el futuro. En estos casos hay seis pasos a seguir. Si en una situacin dada no est seguro de por donde empezar, una mirada a esta lista puede ayudarle. Es tambin muy til en situaciones reales para. hacer un examen minucioso. Estos pasos son solo una recomendacin. En algunos casos concretos, uno o ms de estos pasos pueden ser relativamente sencillos o breves mientras que otros pueden requerir ms anlisis y meditacin. Algunas veces usted puede empezar por el medio y trabajar hacia atrs. Resolver casos de POM es, a menudo, ms un arte que una ciencia

1 er. Paso. Qu tiene que hacer bien la unidad operativa? Normalmente esto significa observar el producto o servicio que se da, analizando sus clientes para encontrar qu elementos valoran ms (costo, fiabilidad, rapidez en la entrega, variedad, etc.) y a veces, observar a los competidores para ver qu porciones de mercado han ocupado ya o en cules estamos compitiendo con ellos. Conviene recordar que normalmente es imposible disear sistemas operativos -que hagan todo mejor que nuestros competidores.

2 Paso. Preguntarse qu est mal. Esto es, ver qu sntomas estn causando preocupacin a la direccin. Estos pueden ser tan vagos como un descenso de los beneficios, o tan especficos como un aumento de los stocks, elevados porcentajes de desperdicios, entregas tardas, etc. Estos son los sntomas que, si no son corregidos, daarn a la unidad operativa, as como a los beneficios de la empresa y a su futura viabilidad.

(1)

Traducido ntegramente con el permiso de la Harvard Business School por IESE, Barcelona-Espaa El traductor es el nico responsable de la exactitud de la traduccin. Copyright de esta traduccin 1989 by the President and Fellows of Harvard College. El documento original, titulado Note on how to approach POM cases, Copyright 1985 by the President and Fellows of Harvard College. Translated in full with permission of the Harvard Business School by IESE of Barcelona-Espaa. Sole responsibility for the accuracy of the translation tests with the transiator. 7his translation, Copyright 1989 by the President and FeIIows of Harvard College. The original document entided Note on how to approach POM cases, Copyright 1985 by the President and Fellows of the Harvard College. Prohibida la reproduccin, total o parcial, sin autorizacin escrita del IESE.

0-689-046 PN-250

3er. Paso. Haga un diagnstico de las causas que se hallan detrs de estos sntomas. En este paso empezar a usar intensivamente las herramientas de anlisis de flujos de procesos, flujos de informacin, estructura de costos o cualesquiera que sean las herramientas apropiadas para el nivel de detalles especifico de los sntomas diagnosticados. La diagnosis en POM no es un trabajo fcil, requiere cierta creatividad y buena voluntad, para desarrollar varias ideas que puedan explicar qu es lo que est ocurriendo. A veces varios sntomas pueden deberse a una sola causa. Ms a menudo, la unidad operativa tendr varios diferentes problemas, especialmente si su direccin o su entorno han cambiado recientemente. 4 Paso. Una vez tenga una idea tentativa del diagnstico de fondo, vea de qu instrumentos de direccin dispone. Usualmente el caso lo deja bastante claro (a menudo mucho ms claro de lo que realmente es en la realidad). Por ejemplo el caso puede hablar de la capacidad de expansionarse. Las principales herramientas son aadir nuevas plantas, equipo nuevo o ms personal. A veces existe una eleccin muy especfica entre varios diferentes procesos o maneras de organizar el flujo de informacin o los trabajadores. De cualquier forma, en otros casos hay oportunidad de ser realmente hbil. Piense en formas de redefinir el problema o en usar nuevos mtodos no convencionales de resolverlo. Por ejemplo observe las demandas de los directivos (alterar las necesidades o percepciones de nuestros clientes para conformarlas mejor a nuestras necesidades, en lugar de hacerlo al contrario). 5 Paso. El quinto paso consiste en realizar un anlisis adicional para ver si los cambios arreglarn, y en qu medida lo harn, los problemas de fondo. Debe hacerse un anlisis minucioso y lgico, apoyado con nmeros relevantes y suficientes. Su primer objetivo es averiguar si los cambios que est proponiendo, solucionarn en verdad el problema. Su segundo objetivo debe ser calcular los costos y beneficios diferenciales de estos cambios. Su tercer objetivo ser hacer una lista de las herramientas de que dispone la direccin por orden de prioridades y en qu medida deben utilizarse las mismas. Por ejemplo, existen varias formas diferentes de expandir la capacidad, cada una de las cuales tiene distintos efectos. Cul de ellas debe usarse y en qu medida. 6 Paso. De un paso atrs. Observe los efectos secundarios de sus cambios y las interacciones entre ellos. Preste atencin a las implicaciones que el conjunto de cambios, puede tener en la estrategia de la empresa. En caso de que resuelvan el problema inmediato. Pueden causar problemas mayores en el futuro? O por el contrario pueden dar a la empresa nuevas tcnicas y habilidades que podrn aplicarse en otras unidades operativas. Ha solucionado todos los problemas que identific? Qu puede ir mal? 7 Paso. Establezca su plan de accin. Establezca un orden de prioridades de las acciones a llevar a cabo. Revise mentalmente sus planes: Cmo y cundo debe usted, como director, controlar para estar seguro de que las acciones emprendidas tienen el efecto deseado? Qu fallos puede haber y cmo hacerles frente? Si es demasiado prematuro el lanzarse a hacer los cambios. Qu informacin adicional es necesaria para poder comenzar?

Glosario: terminologa de la Direccin de produccin y de las Operaciones

Traducido con permiso, clasificado y archivado en el IESE de Barcelona. Harvard no asume la responsabilidad de la exactitud de la traduccin. Reproducido con permiso por IEDE. Prohibida la reproduccin, total o parcial, sin autorizacin escrita del IESE.

0-689-036 PN-246 ICCH9.687.019

GLOSARIO: TER1WOLOGIA DE LA DIRECCION DE LA PRODUCCION Y DE LAS OPERACIONES (1)

En el curso de Direccin de la Produccin y de las Operaciones, hemos presentado una serie de conceptos y trminos. Estos sencillos conceptos tienen mucho poder para ayudarnos a desarrollar nuestra comprensin de un proceso y de su funcionamiento. Estos trminos no tienen una definicin nica que pueda aplicarse a todos los procesos; en cambio, su significado exacto reflejar los puntos especficos del proceso en cuestin. En la prctica, distintas empresas a veces definen estos trminos de forma distinta para su propio uso interno; algunos de los datos en nuestros casos reflejan este hecho. Sin embargo, para la discusin en clase es lgico intentar suscribir un vocabulario comn. A continuacin, se ofrece una breve descripcin de algunos de los conceptos y trminos clave presentados hasta la fecha.

Ciclo de produccin: El ciclo de produccin de un proceso es el tiempo entre la finalizacin de unidades sucesivas. En otras palabras, el ciclo de produccin responde a la pregunta: Con qu frecuencia cae? Una unidad terminada del final de la cadena? El ciclo de produccin puede definirse en trminos similares para las partes de un proceso. El ciclo de produccin de un puesto de trabajo o de una mquina refleja el tiempo entre las unidades sucesivas completadas en ese puesto de trabajo o mquina. No existe una relacin directa entre los ciclos de produccin de las mquinas y el ciclo de produccin del proceso. La relacin depende de la disposicin de las mquinas. Un simple ejemplo ilustra este punto:

(1)

Traducido ntegramente con el permiso de la Harvard Business School por 1ESE, Barcelona-Espaa. El traductor es el nico responsable de la exactitud de la traduccin. Copyright de esta traduccin 0 1988 by the President and Fellows of Harvard College. El documento original, titulado A Glossary of Pons terms, Copyright 1986 by ahe President and Fellows of Harvard College, fue preparado por la Harvard Business School. Translated in full with permission of the Harvard Business School by IESE, Barcelona-Espaa. Sole responsibility for the accuracy of the translation tests with the translator. This translation, Copyright 1988 by the President and Fellows of Harvard College. The original document, entitled A Glossary of Pom Tems, Copyright 1986 by the President and Fellows of Harvard College, was prepared by the Harvard Business School. Prohibida la reproduccin, total o parcial, sin autorizacin escrita del IESE.

0-689-036 PN-246 2

El Proceso 1 enva cada 5 minutos una unidad terminada al inventario de productos acabados. Si bien el trabajo en el puesto B slo necesita 2 minutos, est condicionado por el trabajador del puesto A. Segn la disposicin de este proceso, el trabajador del puesto B pasa 3 minutos de tiempo muerto esperando que el trabajador del puesto A finalice cada unidad (A es el cuello de botella). El ciclo de produccin del proceso completo, por lo tanto, es de 5 minutos. Ahora supongamos que hemos adquirido otra mquina A (Proceso 2).

En este proceso, podemos enviar una unidad terminada cada 2,5 minutos al inventario de productos terminados; el ciclo de produccin para el Proceso 2 es de 2,5 minutos. Se siguen dedicando 5 minutos por cada unidad en el puesto A, pero ahora se completan 2 unidades cada 5 minutos, dando un promedio de 2,5 minutos por unidad; de hecho, podramos escalonar las operaciones para poder acabar una unidad cada 2,5 minutos. Todo esto suponiendo que el rendimiento es al 100%: es decir, cada unidad que entra en la fase inicial de produccin atraviesa ste y los pasos sucesivos sin contratiempos. La presencia de rechazos y/o reprocesos complican el anlisis.

Cuello de botella: El cuello de botella de un proceso es el factor que limita la produccin. Generalmente, se habla del cuello de botella como la mquina ms lenta de un proceso, o la mquina con el ciclo de produccin ms largo: por ejemplo, la mquina A en el Proceso 1. En otras situaciones, la forma de asignar la mano de obra a las diversas operaciones puede hacer que sta primera se convierta en el cuello de botella; ste sera el caso en el Proceso 1 si slo un trabajador estuviera encargado de ambas mquinas. En algunas situaciones la informacin, el flujo de materias primas... -incluso un pedido especfico, puede constituir un cuello de botella. Corno ocurre con el cuello de una botella al verter un lquido, fija un lmite-sobre la rapidez con que los productos pueden atravesar un lquido, fija un lmite sobre la rapidez con que los productos pueden atravesar un proceso y, por lo tanto, determina el ciclo de produccin del proceso. Puesto que los cuellos de botella obstaculizan un proceso y limitan su capacidad, constituyen un aspecto importante en el que debe centrarse la atencin de la direccin.

Capacidad: La capacidad es la medida de lo que puede producirse en un perodo determinado de tiempo, por ejemplo, clientes por hora, toneladas por da, piezas por minuto.

0-689-036 PN-246 3

La capacidad de un proceso ser determinada por el cuello de botella del proceso. La utilizacin de la capacidad es una forma de medir el output, o produccin en relacin con la capacidad(1). Si la capacidad de un proceso es de 500 unidades diarias y un da hemos producido 480, ese da la utilizacin de la capacidad sera del 96%. Se puede hablar de la capacidad de una mquina, un puesto de trabajo o un proceso entero. La capacidad, por lo tanto, parece ser una medicin sencilla, especialmente en lo que se refiere a una mquina especfica que fabrica un producto especfico. Pero es ms difcil llegar a medir la capacidad relativa de un proceso en su conjunto. Volviendo al Proceso 1, cul es la capacidad de la mquina B? Puede producir una unidad cada 2 minutos, o 30 unidades por hora. Pero al estar condicionada por el output de la mquina A, lo mximo que puede producir en una hora es 12 unidades. Como ocurre en ocasiones, la capacidad del sistema tambin depender del tamao y el mix de los pedidos. En un proceso global, la capacidad se ve afectada por el mix de productos, la dotacin de personal, las relaciones laborales, el tiempo de mantenimiento, etc. La capacidad y la utilizacin de la capacidad depender de la forma en que se gestione el proceso. Equilibrio / desequilibrio: Si cada paso de un proceso tuviera el mismo ciclo de produccin (y funcionara uniformemente en relacin con ese ciclo de produccin exacto, sin variabilidad), entonces el proceso alcanza el equilibrio perfecto. Esto, sin embargo, casi nunca se logra en la prctica. Ambos procesos que hemos mostrado anteriormente estn desequilibrados. El Proceso 1 (con la etapa A produciendo una unidad cada 5 minutos) est menos equilibrado que el Proceso 2 (una unidad sale de la etapa A cada 2,5 minutos). Si el sistema no est perfectamente equilibrado, existe la posibilidad de que se produzcan tiempos muertos y cuellos de botella. Tiempos muertos: Se trata sencillamente del tiempo en que no se est realizando un trabajo til. Se puede hablar del tiempo de paro de un trabajador, como hemos hecho en los ejemplos anteriores. El tiempo de espera para recibir o pasar una unidad de un puesto de trabajo a otro puede considerarse un tiempo muerto, a menos que haya alguna tarea til a realizar en el intern. El tiempo de inactividad puede estar presente incluso en un proceso perfectamente equilibrado. Si el operario de la mquina B, por ejemplo, se limitara a cargar la mquina y esperar mientras sta realizaba un proceso, este tiempo podra considerarse como tiempo inactivo del trabajador (a menos que tuviera que verificar el funcionamiento de la maquinaria). Tambin se puede hablar del tiempo de inactividad de las mquinas. Si en el Proceso 1 hubiera un operario que tuviera que dedicar primero 5 minutos en el paso A y despus 2 minutos en el paso B, no existira tiempo de inactividad alguno para el trabajador. Sin embargo, la maquinaria estara inactiva durante gran parte del da (concretamente, la mquina A estara parada 2 minutos de cada 7, y la mquina B durante 5 minutos de cada 7). Contenido de mano de obra directa: Existen una serie de cuestiones no de inters en relacin con el papel de la mano de obra en los costes del producto. Distintas organizaciones y disciplinas utilizan de forma distinta el trmino (contenido de mano de obra directa). A nuestros efectos, el contenido de mano de obra directa se refiere a la cantidad real de trabajo contenido en el producto. Las unidades producidas en el Proceso 1 tienen un contenido de mano de obra directa de 7 minutos. El contenido de mano de obra directa significa que no se incluyen en este clculo las horas de mano de obra indirecta (mantenimiento, manipulacin de materiales, gestin, etc.).

(1)

Ntese que la capacidad es un diseo o una medida terica; output es la medida real de la produccin durante un periodo de tiempo determinado.

0-689-036 PN-246 4

El contenido de mano de obra directa no es lo mismo que el coste de la mano de obra directa. El contenido se refiere al trabajo realizado para fabricar el producto o prestar el servicio, o la preparacin para hacer ambas cosas, en la fabricacin de un producto, y no la remuneracin percibida. El coste de la mano de obra difiere del contenido de mano de obra debido al desequilibrio, vacaciones pagadas, perodos de descanso, etc. Por ejemplo, en el Proceso 1, en el que el ciclo de produccin es de 5 minutos, el tiempo total de mano de obra por ciclo es de 10 minutos (2 trabajadores x 5 minutos / ciclo). Como hemos visto, sin embargo, el contenido de mano de obra directa es de tan slo 7 minutos; el trabajador del. puesto B permanece inactivo durante un perodo de 3 minutos por cada unidad fabricada. Este hecho aumenta los costes, pero no afecta el contenido. El Proceso 2, con 2 trabajadores y 2 mquinas en el puesto A, supone un menor coste de la mano de obra por unidad que el Proceso 1, pero no ha cambiado el contenido de la mano de obra directa(1) . El contenido de la mano de obra directa sigue siendo de 7 minutos por unidad.

Utilizacin de la mano de obra directa: En lugar de medir el tiempo de inactividad o el contenido de mano de obra directa en minutos, a menudo es ms til tratar estos valores en trminos de porcentajes. La utilizacin de la mano de obra directa es una medicin del porcentaje del tiempo en el que los trabajadores estn realmente trabajando en el producto o prestando un servicio, es decir, Contenido de mano de obra directa Utilizacin de la mano de obra directa = (Contenido de mano de obra directa + + tiempo de inactividad) Del clculo anterior, se desprende que la utilizacin de mano de obra directa en el Proceso 1 es del 70%. Cul es la utilizacin de la mano de obra directa para el Proceso 2? (Respuesta: 93 113%.)

Tiempo de produccin: El ciclo de produccin se refiere a la frecuencia con la que las unidades alcanzan el final del proceso. El tiempo de produccin se refiere al tiempo que se emplea durante el proceso. En el Proceso 1, el ciclo de produccin es de 5 minutos. El tiempo de produccin sera de 7 minutos. En el caso del Proceso 2, el ciclo de produccin es de 2,5 minutos; sin embargo, el tiempo de produccin sigue siendo de 7 minutos. Para una sola mquina, el ciclo y tiempo de produccin pueden ser iguales si dicha mquina procesa las unidades de una en una. Pero ocurre con ms frecuencia que los conceptos de ciclo y tiempo de produccin son muy diferentes, como muestra el Proceso 2. El tiempo de produccin de un proceso puede ser mucho mayor que la suma de los tiempos de produccin de las etapas individuales si las unidades han de esperar entre los distintos pasos del proceso. El tiempo de produccin del proceso se ver afectado extraordinariamente por la forma en que se gestiona dicho proceso (es decir, segn los tamaos de lote, el tamao de las existencias entre los pasos del proceso, etc.).

(1)

En el Proceso 1, se fabric una unidad cada 5 minutos, o 12 unidades por hora. Dos operarios trabajan en la cadena en este punto, as que hemos pagado 2 horas de trabajo para obtener 12 unidades. Esto significa que henos pagado 10 minutos de mano de obra por cada unidad (de forma alternativa, podramos decir. 7 minutos de trabajo ms 3 minutos de tiempo inactivo = 10 minutos). En el Proceso 2, fabricamos 24 unidades por hora con 3 operarios. Esto significa que hemos pagado 7,5 minutos de mano de obra por cada unidad (180 minutos/24 unidades).

0-689-036 PN-246 5

Tamao de lote: La mayora de los procesos fabrican ms de un tipo de producto. Supongamos que un proceso fabrica 3 productos: P l, P2 y P3. El proceso podra fabricar una unidad de P 1, despus una unidad de P2 y despus una unidad de P3, volviendo a continuacin a una unidad de P 1, y as sucesivamente. Deforma alternativa, el proceso podra fabricar 100 unidades de P 1 antes de iniciar la fabricacin de P2. Si se ha de disponer de un perodo de tiempo para preparar la maquinaria durante la transicin de la fabricacin de P1 a P2, estas dos secuencias distintas pueden tener impactos muy distintos sobre el rendimiento del sistema. El tamao de lote es el nmero de unidades de un producto determinado que se fabricar antes de empezar la produccin de otro producto. En una misma fbrica, distintos productos pueden tener distintos tamaos de lote.

Tiempo de preparacin/tiempo de ejecucin: El tiempo de preparacin se refiere al tiempo necesario para organizar las herramientas, cambiar troqueles, fiar la velocidad de la maquinaria, etc., como preparacin para iniciar el trabajo sobre un producto. Cuando se trata de varios productos, se puede tardar horas preparando la maquinaria para realizar la transicin de la fabricacin de un producto a otro. A efectos de nuestro estudio, el tiempo de preparacin se refiere al tiempo necesario para la produccin pero independiente del nmero de unidades a fabricar. A este respecto, el tiempo de preparacin para la fabricacin de un lote determinado es fijo y el tiempo de proceso, variable. Esta es una distincin til. Por ejemplo, un largo tiempo de preparacin quizs hara ms conveniente fabricar con grandes tamaos de lote, puesto que el coste fijo puede repartirse sobre un volumen mayor. No siempre el tiempo puede diferenciarse claramente entre preparacin (fijo) y proceso (variable). Por ejemplo, si la produccin es discontinua, ser necesario hablar de tiempos fijos slo en una cierta gama de tamaos de lote. El tiempo de proceso por unidad es el tiempo real dedicado a fabricar el artculo (o prestar el servicio), independientemente del tiempo necesario para preparar la maquinaria. El tiempo de proceso por lote es, sencillamente, el tiempo de proceso por unidad multiplicado por el nmero de unidades en un lote; es decir, el tiempo durante el cual las unidades se estn procesando en la mquina. Este simple clculo se vuelve ms complicado si las mquinas producen en lotes o si se utiliza una serie de mquinas. Como ocurre con todos los trminos de esta nota, lo mejor es no aplicar los trminos tiempo de preparacin y tiempo de proceso como si se tratara de un libro de recetas de cocina. Cntrese en la cuestin a la que busca dar solucin en lugar de aplicar definiciones o clculos aprendidos de memoria e ir por buen camino.

La Funcin de Produccin en las organizaciones

Material elaborado por los profesores del rea de Produccin. Prohibida su reproduccin sin permiso del IEDE.

INTRODUCCIN la funcin de produccin en las organizaciones no debe reducirse simplemente a las operaciones de manufactura de bienes, sino que tambin abarca en su sentido ms amplio la produccin de servicios. Actualmente mas del 706 de la fuerza de trabajo se emplea en empresas de servicios. Se ha abandonado una economa basada en la manufactura para adoptar una nueva basada en la produccin de servicios. Dada la importancia actual tanto de las operaciones de servicios como de manufactura, se dar a este curso un enfoque hacia las organizaciones de servicios. Podemos pues referirnos, de forma mas amplia, a la Funcin de operaciones, y tambin al control o administracin de operaciones.

los directores de operaciones no solamente existen en la empresas de manufactura; se les encuentra tambin en las empresas de servicios. En cada organizacin, los directores de operaciones son los responsables de la produccin de bienes o servicios de dicha organizacin.

Aunque a simple vista puede parecer que las operaciones de servicios no tienen nada en comn con las operaciones de fabricacin de bienes o productos, existe un aspecto comn a ambas operaciones, y es que ambas pueden verse como procesos de transformacin. En las operaciones de manufactura, la materia prima, la energa, la mano de obra y el capital se transforman en productos terminados. En las operaciones de servicios, estos mismos insumos se transforman en servicios. la administracin de los procesos de transformacin de forma eficiente y efectiva es el trabajo de los directores de operaciones en cualquier tipo de organizacin.

Los directores de operaciones son los responsables de la produccin de bienes y servicios en las organizaciones. Los directores de operaciones toman decisiones en lo que concierne a las funciones operativas y a los sistemas de transformacin empleados. la direccin de operaciones estudia el proceso de toma de decisiones dentro del mbito de la funcin operativa.

Funcin

Como ya hemos indicado, los directores de operaciones son responsables de los departamentos o funciones organizacionales que producen bienes o servicios. Sin embargo, estos departamentos reciben a menudo diferentes nombres en cada industria. En las empresas manufactureras, la funcin operativa suele denominarse departamento de produccin, de operaciones o de montaje. En las empresas de servicios, la funcin de operaciones puede denominarse departamento de operaciones o cualquier otro nombre particular dentro de la industria especfica. Dado que la funcin de operaciones tiene funcin organizacional, se le otorga un nivel similar al que tienen otras funciones como marketing o financias.

-2-

Sistema

Un enfoque sistmico de la funcin de operaciones proporciona una base comn para definir las operaciones de fabricacin y de servicio como sistemas de transformacin, al mismo tiempo crea la base para el anlisis y diseo de operaciones. Este enfoque concibe a los directores de operaciones como administradores de los procesos de conversin dentro de la empresa. Decisiones

Como se desprende de las anteriores definiciones, los directores de operaciones toman decisiones, por lo que dicha toma de decisiones es un tema central en el mbito operativo. Las cinco reas bsicas de decisiones dentro de la direccin de operaciones son: proceso, dimensionamiento del mismo, almacn, fuerza de trabajo y calidad.

1.1 PERSPECTIVA HISTORICA La direccin de operaciones existe desde que el hombre empez a producir bienes y servicios. la figura 1.1 resume algunos de los eventos ms relevantes de las organizaciones industriales. La especializacin de la mano de obra para obtener mayor productividad y eficiencia fue reconocido ya en el ao 400 a. de C. por Platn. Tambin en 1776, Adam Smith hizo notar que la especializacin aumenta la produccin debido al aumento de la destreza de los trabajadores, el ahorro en la rotacin de los puestos y el aumento de mquinas y herramientas. Mas tarde Charles Babbage observ que la especializacin del trabajo no slo aumenta la productividad sino que tambin hace posible que se paguen sueldos de acuerdo con las habilidades. La estandarizacin de piezas fue otro avance importante en la funcin de operaciones. Ya en la antigua Venecia los timones de los barcos de guerra se fabricaban de tal forma que pudiesen intercambiarse. Eli Whitney us partes intercambiables en la produccin de fusiles. Por ltimo cuando Henry Ford introdujo la lnea de montaje de automviles, se requirieron piezas intercambiables. La revolucin industrial que consisti en esencia en la sustitucin de la fuerza del hombre por la de las mquinas, comenz en 1764 con la introduccin de la mquina de vapor de James Watts. Posteriormente, a finales de 1800, la revolucin industrial alcanz mayor desarrollo por la aparicin del motor de gasolina y la electricidad. El estudio cientfico del trabajo se basa en la idea de que el mtodo cientfico puede usarse para estudiar el trabajo, al igual que se estudian los sistemas fsicos y naturales. Estas ideas fueron propuestas inicialmente por Frederick Taylor en 191 1 y posteriormente refinadas por Frank y lillien Gilbreth.

-3-

Las relaciones humanas fueron tambin importantes en el desarrollo de la funcin de operaciones, reconociendo la motivacin y el desarrollo del elemento humano en el diseo del trabajo. Elton Mayo y otros desarrollaron estas ideas en la plant de la Western Electric, donde se llevaron a cabo los famosos estudios Hawthorne. Estos estudios revelaron que la motivacin del trabajador, junto con el ambiente de trabajo tcnico y fsico, es sumamente importante para mejorar la productividad.

Ao

1430 aprox

Evento

Cadena de montaje para buques del arsenal de Venecia Piezas intercambiables

Autor (es)

Constructores venecianos

1798

Eli Whitney & Simen North. (USA) Frederick W. Taylor (USA) Frank y Lillien Gi16reth (USA) Henry Ford (USA) F. W. Harris (USA

1911 1911 l913 1917

Administracin cientfica Tiempos y movimiento Cadena mvil de montaje Modelo de lote ptimo econmico de stocks Control estadstico del proceso Muestra de aceptacin Estudios Hawthome

1924 1941 1927-1932

Wolter Shewart (USA) H. F. Dodge & H.G. Romig Elton Mayo (USA)

193

Enfoque colectivo a la solucin de Grupo de investigacin operaproblemas tiva de las fuerzas armados de Inglaterra Mtodo simplex de programacin lineal Desarrollo y apliacin de varios modelos simulacin operativa como PERT, CPM M.R.P. J.I T George B. Danzig (OSA) USA & Europa Occidental

1947

Desde 1950

Desde 1960 Desde 1973 Fig. 1.1

(USA) Japn

-4-

Por ltimo, la introduccin de los modelos de decisin permitieron representar de forma matemtica un sistema productivo. la primera vez que se utiliz este modelo fue en 1917, cuando E.H. Harris desarroll la frmula para el tamao del lote ms econmico que se usa en la administracin de stocks. Shewart, en 1924, desarroll modelos cuantitativos de decisin para el control estadstico de la calidad, y en 1947, George Danzig desarroll el mtodo simplex de programacin lineal, para la resolucin de mltiples modelos matemticos.

1.2 OPERACIONES DENTRO DEL SISTEMA PRODUCTIVO En general, un sistema productivo puede definirse como un proceso mediante el cual los insumos se convierten en bienes y servicios a travs de un proceso tecnolgico, que es el mtodo concreto que utiliza la empresa para la mencionada conversin. Un cambio en la tecnologa modifica la forma en que un insumo se emplea con relacin a otro, y puede tambin modificar el producto final. En las operaciones es esencial que la retroalimentacin se use para propsitos de control de tal forma que se alcancen los resultados (productos servicios/ deseados. Es responsabilidad del director de operaciones utilizar esta realimentacin para ajustar continuamente la combinacin de insumos y tecnologa necesarios para lograr los productos deseados. Los insumos varan mucho de un tipo de industria a otro. Por ejemplo, los fabricantes de automviles requerirn insumos de capital y energa para mquinas, instalaciones y herramientas, mano de obra para operar y mantener los equipos y materiales que son la base para los procesos de conversin de las materias primas en productos terminados. En los industrias de servicios, las operaciones consumen otra combinacin de insumos. Por ejemplo, las operaciones de un banco requerirn insumos como: personal, ordenadores, instalaciones y energa; para producir servicios financieros (servicios, prstamos, depsitos, cajas de seguridad, etc.)

1.3 LAS DECISIONES OPERACIONALES Dado que la direccin de operaciones estudia la toma de decisiones en el mbito operativo, debemos agrupar aquellos conceptos dentro de la toma de decisiones que se refieran a funciones similares. As pues se pueden identificar las siguientes reas de decisin: proceso, capacidad, almacn, mano de obra, calidad. Proceso. las decisiones en este grupo se relacionan con el proceso fsico de la produccin y comprenden la eleccin del tipo de proceso, tipo de tecnologa, anlisis de flujo del proceso y la distribucin de planta. Ya que el diseo del proceso est ligado al diseo del producto, se requiere una estrecha coordinacin entre el departamento de marketing y de operaciones.

-5-

Capacidad. En este caso, las decisiones tienen como finalidad el dotar a la empresa de la capacidad de produccin justa, ni por encima ni por debajo. Bajo este grupo se incluyen decisiones relativas al desarrollo de planes de capacidad a corto, medio y largo plazo, la preparacin de previsiones, planificacin de instalaciones, planificacin agregada y programacin de actividades. Almacn. El stock o inventario es uno de los activos ms importantes de las organizaciones, y debe ser administrado de acuerdo con las operaciones. Los responsables de stock toman decisiones como cundo y cunto comprar, siendo adems responsables del sistema logstico desde la etapa de compra hasta el almacenaje de materia prima, productos en proceso y productos terminados. Mano de obra. Esta rea se ocupa de la administracin de la fuerza de trabajo en las operaciones. Es responsable de la organizacin de las lneas de productos (en produccin), del aumento de la productividad, diseo, medicin y estudio del trabajo. Calidad la calidad es tambin responsabilidad del director de operaciones. El control de calidad se debe tomar en cuenta en todo tipo de operaciones tanto en la manufactura como en los servicios.

1.3 DIRECCION DE OPERACIONES. PUESTOS TIPICOS. Director de operaciones. Estos puestos se ocupan de la coordinacin general y direccin de la funcin de operaciones. Entre las responsabilidades especficas figura la planificacin estratgica, polticas, presupuestos, administracin y coordinacin de directores y control de operaciones. Director de materiales. Es el responsable de administrar el flujo de materiales desde las materias primas hasta el producto terminado. De l suelen depender los Dpto. de compras, control de stocks y control de produccin. Director de compras. El director de compras se responsabiliza de asegurar el flujo adecuado de materias primas hasta que se convierten en productos terminados. Trabajan en contacto directo con los proveedores y se encargan de negociar precios, seleccionar proveedores y de su evaluacin en cuanto a cumplimiento. Director de inventario stocks. Es el responsable de ordenar la cantidad adecuada de materia prima en el momento oportuno. Suelen emplear sistemas informatizados para optimizar su gestin. Director de planificacin y control de produccin. Se encarga de desarrollar el plan de produccin y asegurarse de hacer el mejor uso de los recursos para cumplir dicho plan. En las empresas de servicios a este puesto se le suele denominar programacin de actividades.

-6-

Director de calidad. El director de calidad lleva a cabo la planificacin y el control de calidad del producto. Se encarga de fijar los estndares para el control de calidad, desarrollo de los sistemas de control de calidad y asesora a los trabajadores en la produccin del nivel de calidad del producto. Vigila la calidad del producto en todas sus etapas. Director de instalaciones. Se ocupa del diseo y control de las instalaciones para las operaciones y procesos. Analiza el flujo de trabajo, la tecnologa, la eleccin de las instalaciones, la localizacin de las mismas y la planificacin del equipo. Di de lnea. Es responsable de la administracin de la fuerza de trabajo y de las unidades operativas, adems vigila la adecuada ejecucin del trabajo, el desarrollo del personal, la organizacin del trabajo y los sistemas de incentivos. Analista de planificacin de operaciones. Interviene en los aspectos generales de planificacin y presupuestos, y en el control de las operaciones. Sirve de asesor al director de operaciones y disea modelos y sistemas de informacin para apoyo a la toma de decisiones.

1.4 TOMA DE DECISIONES Existen diferencias entre la toma de decisiones en las industrias de manufactura y las industrias de servicios. El primer punto a aclarar es lo que entendemos por bien o por servicio. Un bien es una unidad tangible, puesto que es de naturaleza fsica puede almacenarse, transformarse y transportarse, un servicio tiene una naturaleza intangible y se puede definir diciendo que es algo que se produce y se consume de forma simultnea. Un producto puede clasificarse como bien, como servicio o ambas cosas a la vez. los productos son el resultado de una operacin. Ya que los servicios son intangibles, los productores de servicios tienen diferencias importantes con los productores de bienes desde el punto de vista de las operaciones. ALMACEN: Un servicio puede compararse a un bien sumamente perecedero, no puede tenerse en inventario para ser consumido en el futuro, por este motivo la entrega de los servicios constituye un problema especial en cuanto al volumen del stock y la planificacin de la capacidad de produccin. Normalmente, un productor de servicios tiene que instalar la capacidad de produccin adelantndose a la demanda, si sta no se materializa, la capacidad se desperdicia y se incurre en costes elevados. El productor de bienes puede utilizar la capacidad instalada para producir un stock que consumir en el futuro. Dado que el servicio es intangible, los problemas

-7-

clientes potenciales no pueden evaluar la calidad de forma inmediata, su reputacin es vital y se transmite de palabra de usuario a usuario. El cliente futuro no puede, normalmente, observar el producto y hacerse una idea de su calidad, por ello (a reputacin y la calidad constituyen especiales para los productores de servicios.

DISPERSION: Las organizaciones de servicios se encuentran a menudo dispersas geogrficamente, ya que el servicio no puede ser ni transportado ni almacenado, debe producirse en el lugar de consumo, o bien el cliente debe ser llevado hasta el servicio. Los productores de bienes pueden centralizar sus operaciones en puntos concretos, ya que sus productos pueden ser transportados y distribuidos hasta el lugar de consumo.

MERCADOTECNIA Y OPERACIONES: En las organizaciones de servicios, estas dos operaciones estn ntimamente relacionadas, esto es debido a que los servicios se consumen en el momento y lugar donde se producen. las organizaciones de servicios son tanto unidades de mercadotecnia como de operaciones, en las organizaciones productoras de bienes sucede lo contrario, las funciones de mercadotecnia y operaciones deben ser organizadas por separado puesto que sus productos se producen y comercializan de forma separada.

1.5 CLASIFICACION DE LAS ORGANIZACIONES. NIVELES DE DECISION Las organizaciones pueden ser clasificadas como productoras de bienes o productoras de servicios. Entre estos dos extremos existe todo un abanico de posibilidades de empresas mixtas, es decir que producen bienes y servicios en proporcin variable. A partir de los estudios de Richard Chase, la clasificacin de las industrias como de servicios o de bienes se puede hacer en funcin del tiempo que la organizacin permanece en contacto directo con el cliente mientras se elabora el producto. As, las empresas que producen slo bienes tendrn un contacto con el cliente de un 0%, mientras que las empresas que producen servicios exclusivamente, su contacto ser del 100%. la administracin de operaciones se define o puede ser definida como la toma de decisiones para (as funciones operativas y para los sistemas que producen bienes o servicios. Histricamente, existen siete contribuciones importantes al desarrollo de la direccin

-8-

de operaciones: la divisin del trabajo, la estandarizacin de partes, la revolucin industrial, el estudio cientfico del trabajo, las relaciones humanas, los modelos de decisin y la informtica. La direccin de operaciones, al igual que las finanzas o la mercadotecnia, constituye un rea funcional de las empresas, como tal se centra en la responsabilidad de la toma de decisiones y en la metodologa. Los directores de operaciones se encargan del proceso de transformacin que produce los bienes y los servicios. En este proceso, los insumos como electricidad, materiales, informacin, etc., son transformados en productos, ya sean bienes o servicios. Los servicios se producen y se consumen de forma casi simultnea, por este motivo, las empresas de servicios difieren de las empresas productoras de bienes en 4 puntos esenciales: capacidad, calidad, dispersin de operaciones y relacin entre mercadotecnia y operaciones. Podemos definir la toma de decisiones, de una forma muy genrica, como la eleccin de una alternativa entre dos o entre varias. Se puede definir al tomador de decisiones como aquel que medita profundamente sobre cada una de las alternativas disponibles en el momento de la decisin. Desde un punto de vista ms amplio, la toma decisiones abarca todo el proceso que debe seguirse para (legar a la toma de la propia decisin, desde la identificacin del problema, la generacin y evaluacin de alternativas y la eleccin de una de ellas como la mas idnea. El punto ms importante es sin duda la definicin del problema, para poder iniciarse un proceso de toma de decisiones, el responsable de la misma debe reconocer que existe el problema o una necesidad que satisfacer. Generalmente, una necesidad puede concebirse como un problema o como una necesidad a satisfacer. A partir de este momento empieza el proceso de toma de decisiones. Cmo de grande es el problema? Afecta mas all del rea de operaciones? Se vern afectadas otras reas por las decisiones que se tomen?, etc. El punto siguiente a la definicin del problema es la generacin de alternativas, antes de tomar una decisin hay que generar una o ms alternativas para la situacin existente, en algunos casos el encontrar una sola alternativa puede ser difcil, en otros casos pueden existir un alto nmero de alternativas, a veces tantas que puede hacer necesario modelos matemticos sofisticados como los de programacin lineal para poder evaluar todas y cada una de ellas. A continuacin debemos evaluar las alternativas, siempre de acuerdo con los criterios de decisin adecuados, ya que esto constituye un aspecto importante lo veremos mas adelante con ms detalle. En muchos casos el uso de modelos matemticos facilita la evaluacin de las alternativas y permite al responsable de la decisiones cuantificar los criterios y las restricciones.

-9-

La siguiente decisin a tomar es la eleccin de una alternativa, evidentemente esta eleccin no va a ser ni clara ni sencilla, es evidente que resulta muy difcil representar por completo en trminos cuantitativos un problema de decisin que a veces se presenta en forma de criterios en conflicto unos con otros. En la mayor parte de los casos no es posible obtener toda la informacin que se deseara paro solucionar el problema en el tiempo disponible, tampoco suele ser posible explorar todas las alternativas posibles, por lo tanto la decisin puede no ser ptima con respecto a condiciones o criterios especificados en el planteamiento del problema. Generalmente el tomador de decisiones puede aceptar una solucin satisfactoria que constituye una mejora evidente a la situacin actual, aunque quiz no sea la solucin ptima. Una vez elegida la alternativa, no sirve de nada si no se pone en prctica, esto se lleva a cabo en la fase de implementacin, que es tan importante con el resto de las decisiones. la ejecucin requiere cambios en la conducto de los individuos y la experiencia indica que es ms fcil alterar el comportamiento de los individuos cuando estos han intervenido en el proceso mismo de la decisin, por esta razn el paso de implantacin puede empezar antes de que se haya dado el ltimo paso en el proceso de toma de decisiones. El proceso de toma de decisiones tiene aplicacin en todas las reas de la empresa, y evidentemente no solamente en el rea de direccin de operaciones. En nuestro caso lo que nos importa son las decisiones que se toman relativas a la direccin y control de operaciones de produccin tanto de bienes como de servicios.

1.7 LA TOMA DE DECISIONES. OBJETIVOS. Dentro de la funcin de operaciones y ala hora de tomar decisiones operativas, existen de forma genrica cuatro objetivos que deben ser tenidos en cuenta en el 99% de los casos. El primero es el COSTO, ya que los recursos siempre son escasos y deben ser bien administrados, a continuacin podemos situar la CALIDAD, la FIABILIDAD y la FLEXIBILIDAD. El objetivos relativos al costo tienen una gran importancia para las operaciones y puede decirse que significa lo mismo que eficiencia, cuando en una decisin deben evaluarse los costos, deben tenerse en cuanta todos los que sean relevantes, con esto nos referimos a aquellos costes que varan directamente con la decisin que se vaya a tomar. los costes que no se afecten con la decisin a tomar pueden ignorarse para la evaluacin del problema. El objetivo referente a la calidad est relacionado con la calidad del producto resultante del proceso, tambin se ver afectado por un gran nmero de decisiones operativas relativas al producto, al proceso, a la fuerza de trabajo o al enfoque dado en el momento de definir el control de calidad. La fiabilidad se refiere al grado en que uno puede confiar en la entrega de un bien

-10-

o servicio en particular, puede medirse por el porcentaje de fallos en el stock, en cmo se cumplen los plazos de entrega prometidos, etc. Este concepto afecta a otras muchas decisiones, especialmente a las relativas a programacin, inventarios y diseo de procesos. Cuando decimos fexibilidad, nos referimos a la capacidad que existe en las operaciones para adaptarse a un cambio en el diseo del producto o del volumen de produccin. la fexibilidad puede medirse, por ejemplo, en el tiempo necesario para pasar de la produccin de un producto a otro o de un nivel de produccin a otro. Este es un objetivo que a veces no se suele tener en cuenta, pero resulta vital para poder responder en un momento dado a un cambio en la demanda del mercado, como una cambio de hbitos, una cada de la demanda o ala aparicin de nuevos productos de la competencia. Puede medirse por el tiempo que un equipo est sin operar, lo cual ser funcin de la flexibilidad de mquina como por el nivel de mantenimiento que se proporcione. Frente a cualquier decisin existen alternativas, que normalmente son excluyentes unas con otras y muchos fracasos en la toma decisiones dentro de la funcin de operaciones se atribuyen a la falta de conocimiento de esos intercambios importantes o al anlisis incorrecto de las distintas posibilidades que existen. Por ejemplo, al decidir la ubicacin de una planta, puede elegirse un emplazamiento cerca de los mercados o cerca de los proveedores de materiales, evidentemente hay que elegir una u otra, y son excluyentes. Si adquirimos un equipo nuevo, puede dedicarse a usos especficos o generales, cada una de las alternativas tendr costes diferentes, formaciones diferentes de la mano de obra, etc. Si decidimos planificar el tamao del stock, debe optarse por un tamao grande o pequeo, esta decisin tan trivial, es excluyente de muchas otras, si nos decidimos por un stock grande, podemos producir en serie, mientras que si optamos por un stock pequeo, debemos producir cantidades limitadas, con lo que el tamao de las mquinas debe ser diferente, para no incurrir en costos adicionales habr que utilizar tecnologas avanzadas de produccin, como JIT, etc. Podemos contratar personal altamente especializado o de especializacin media, existir una diferencia importante en los costos salariales, pero pueden existir repercusiones en la calidad final del producto, en la fexibilidad de la mano de obra, etc. Cualquier decisin que se tome implicar aceptar una ciertas condiciones y desechar otras de forma automtica, por ejemplo, es incompatible un stock pequeo con maquinaria de produccin grande, procesos continuos, etc.

1.8 LOS MODELOS MATEMATICOS La importancia de los modelos matemticos en las operaciones debe ser tenido en cuenta, sabemos que un modelo matemtico es la representacin de un sistema o de un problema de decisin en trminos matemticos. Es posible construir modelos que representen todo un sistema de operaciones o algn subsistema mas o menos sofisticado en particular, generalmente el modelo incluye una serie de decisiones

-11-

alternativas que permite al encargado de tomar la decisin evaluar el mximo numero posible de alternativas en trminos del modelo. Los modelos pueden ser definidos de dos maneras, normativos y descriptivos, llamarnos modelo normativo a aquel que define las cosas como deberan ser, por lo tanto en este modelo la funcin objetivo debe ser maximizada o minimizada, se suelen denominar tambin modelos de optimizacin. Suelen dar como resultado un conjunto ptimo o el mejor conjunto de variables de decisin que optimizan los criterios que se han elegido. Los modelos descriptivos representan la relacin que existe entre las variables y los criterios de decisin, este tipo de modelo no incluye una funcin objetivo o un criterio de optimizacin, bsicamente, son tiles porque aclaran las relaciones importantes en los problemas de decisin. Puede pensarse de una forma general, que lo ideal es utilizar siempre modelos de optimizacin, ya que en ellos se incorpora el problema de decisin, la realidad suele ser mucho mas complicada, los modelos de optimizacin no se ajustan nunca a la realidad al menos de forma exacta, por lo tanto suele ser difcil implantar la solucin ptima que proporcionan. Se hace necesario simplificar mucho los modelos de optimizacin para poder llevar a cabo los clculos, de lo contrario el nmero de variables se hace tan grande que su clculo matemtico se hace inviable. Los modelos descriptivos suelen ser ms completos ya que resultan realistas y se limitan a predecir o describir una situacin aunque no identifican la mejor alternativa. Los modelos matemticos tienen mucha aplicacin en el mbito operativo, pudiendo ser definidos en funcin de las cinco categoras de decisin anteriores. Proceso. Los modelos matemticos se usan para dos tipos bsicos de decisiones: la eleccin de la tecnologa o del equipo y la distribucin de planta. los modelos de costo y de flujo de efectivo facilitan la eleccin del equipo. Se puede estudiar el reemplazo del equipo y/o la sustitucin de la mano de obra por equipos o tecnologa. Tambin la distribucin en planta se presta a ser estudiada mediante modelos matemticos, a travs de modelos de optimizacin y de simulacin. Estos estudios requieren un cuidadoso estudio matemtico, puesto que cualquier decisin que se tome tiene repercusin a largo plazo y puede significar grandes cantidades de dinero. Capacidad. Dentro de las decisiones relativas a la capacidad del proceso, los modelos se utilizan para desarrollar pronsticos a medio y corto plazo, y pueden utilizarse para planificar la capacidad productiva y el almacn. los modelos de pronstico suelen ser de naturaleza descriptiva y han sido refinados para producir pronsticos tiles bajo una gran cantidad de condiciones. Estudian la adquisicin de instalaciones y el uso eficiente de las disponibles, los recursos humanos y los equipos. Son tiles para planificar la programacin y la capacidad de produccin.

-12-

A travs de tcnicas de modelado se pueden ver modelos de localizacin de instalaciones, programacin lineal para planificacin agregada de operaciones y simulacin de decisiones relativas a capacidad productiva. Inventario. Una de las reas donde los modelos matemticos han tenido un mayor desarrollo es en el rea de almacn o inventario, es decir aquellas decisiones sobre qu se debe mantener en stock, cundo se debe pedir material y cunto se debe pedir. Normalmente este tipo de situaciones es comn en todos los modelos de optimizacin y por lo tanto estos tipos de modelos hacen suposiciones para contestar a la pregunta de tipo qu pasara si..?. Fuerza de trabajo. En este rea se utilizan muy poco los modelos matemticos, en primer lugar porque este rea se encuentra bajo el estudio de la ciencia de la conducta y los principios generales de comunicacin, por lo tanto no llega a ser una disciplina cuantitativa. No obstante, aunque aqu no se apliquen modelos matemticos no deja de tener menos importancia para la administracin global de la direccin de operaciones. Calidad. los modelos matemticos se utilizan dentro del rea de la planificacin de la calidad para determinar cmo debe inspeccionarse el producto, contestando a la pregunta: Deben inspeccionarse todos los artculos que se producen?, si slo deben ser inspeccionados algunos, Cuntos deben ser muestreados, Cmo debe elegirse la muestra?. Todas estas preguntas pueden ser analizadas mediante modelos estadsticos, que ayudan al director de operaciones a evaluar los riesgos y a definir un proceso coherente de control de calidad.

1.9 RESUMEN Los aspectos ms importantes que hemos visto pueden ser resumidos como: La toma de decisiones es el acto de elegir entre distintas alternativas desde un punto de vista estricto, en un sentido amplio, la toma de decisiones es un proceso que abarca la definicin de un problema, la generacin de alternativas, la evaluacin de las mismas, la eleccin de una de ellas y su implementacin. La decisiones se toman a menudo sobre la base de informacin incompleta, por lo tanto, la racionalidad de la decisin se encuentra limitada. Generalmente el tomador de decisiones debe buscar la solucin satisfactoria y nunca la solucin ptima, que es muy difcil o imposible de encontrar. El enfoque del problema desde el punto de vista del sistema facilita definir adecuadamente el proceso de decisin, es decir debemos identificar la frontera del sistema que incluye todos los efectos importantes de la decisin y excluye aquellos que son irrelevantes. Los cuatro criterios bsicos para evaluar decisiones operativas son el costo, la calidad, la fiabilidad y la flexibilidad. la mayora de la decisiones implican elecciones

-13-

excluyentes entre dos o ms de estos criterios. Cualquier decisin debe evaluar adems de estos criterios los posibles intercambios de alternativas. Los modelos matemticos son de gran utilidad para evaluar qu variables alternativas son excluyentes unas con otras. Un modelo se define con relacin a un sistema de inters representando un sistema productivo mediante ecuaciones, desigualdades o expresiones matemticas. Al aplicar el modelo, el tomador de decisiones puede evaluar el resultado de las distintas alternativas disponibles.

-14-

También podría gustarte

- Costos ContaDocumento12 páginasCostos ContaJosé Luis PomaAún no hay calificaciones

- 6 Artistas para Trabajar en El JardínDocumento67 páginas6 Artistas para Trabajar en El JardínMaría Rubio75% (4)

- Guia de Auditoria EnergéticaDocumento50 páginasGuia de Auditoria EnergéticaCarolina Valencia DonatAún no hay calificaciones

- Informe Final de Factores Protectores y de RiesgoDocumento8 páginasInforme Final de Factores Protectores y de RiesgoPatty VásquezAún no hay calificaciones

- Facturas FalsasDocumento103 páginasFacturas Falsasgabriel2530100% (1)

- RV Semestral UniDocumento22 páginasRV Semestral UniNivek Salin100% (1)

- Cuestionario para El Parcial de Telefonia IpDocumento5 páginasCuestionario para El Parcial de Telefonia IpElias VargasAún no hay calificaciones

- Sopa de Letras Filosófica 12Documento2 páginasSopa de Letras Filosófica 12oliverAún no hay calificaciones

- Esc. Contemp - Enrique CarbajalDocumento2 páginasEsc. Contemp - Enrique CarbajalximenaAún no hay calificaciones

- FormatoDocumento5 páginasFormatocarolina zeaAún no hay calificaciones

- Teoria de La OrganizacionDocumento128 páginasTeoria de La OrganizacionMiguel IbañezAún no hay calificaciones

- PROYECTODocumento56 páginasPROYECTOAlanys Konoe PatiñoAún no hay calificaciones

- Costo de AlmacenamientoDocumento4 páginasCosto de AlmacenamientoIsrrael Rosales InfanteAún no hay calificaciones

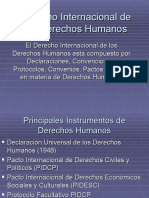

- Expo. Derecho Internacional de DD - Hh.Documento7 páginasExpo. Derecho Internacional de DD - Hh.Quique RojasAún no hay calificaciones

- Reyes Del PeruDocumento118 páginasReyes Del PeruAlexander Rios IñiguezAún no hay calificaciones

- PC4 TesisDocumento68 páginasPC4 TesisJUAN JIMENESAún no hay calificaciones

- Actividad #1 Introducción A La Planificación y Control ArchivoDocumento3 páginasActividad #1 Introducción A La Planificación y Control Archivoトレス モーリシャスAún no hay calificaciones

- Aportaciones de La Neurociencia A La PsicologiaDocumento21 páginasAportaciones de La Neurociencia A La Psicologiaazael.marAún no hay calificaciones

- Glosario de Términos Unidad IIDocumento9 páginasGlosario de Términos Unidad IIDelia MarínAún no hay calificaciones

- Trabajo de KellerDocumento3 páginasTrabajo de KellerYony Pulido AgudeloAún no hay calificaciones

- 06 Bitacora - José Luis (6.)Documento2 páginas06 Bitacora - José Luis (6.)KAREN DANIELA BERRIO ZAPATAAún no hay calificaciones

- Ley de Emergencias de GaliciaDocumento15 páginasLey de Emergencias de GaliciaSpeis Ayuntamiento ToledoAún no hay calificaciones

- PR-AS 60 - Tabayón MongalluDocumento2 páginasPR-AS 60 - Tabayón MongalluRamonAún no hay calificaciones

- Ejercicios PEDocumento29 páginasEjercicios PEJhon VasquezAún no hay calificaciones

- Caso JirafaDocumento2 páginasCaso JirafaSaul RestrepoAún no hay calificaciones

- 12 Act Punto de Flmeo Del Aceite LubricanteDocumento11 páginas12 Act Punto de Flmeo Del Aceite Lubricanteluis andradeAún no hay calificaciones

- Qué Alimentos de Tu Región Recomendarías Consumir para El Cuidado de La Salud y La NutriciónDocumento5 páginasQué Alimentos de Tu Región Recomendarías Consumir para El Cuidado de La Salud y La NutriciónNicoll GallardoAún no hay calificaciones

- Controles Seguridad InformaticaDocumento3 páginasControles Seguridad Informaticajulio veraAún no hay calificaciones

- La Nueva Edición Española Del Misal Romano - Desde Mi Campanario PDFDocumento4 páginasLa Nueva Edición Española Del Misal Romano - Desde Mi Campanario PDFAngel MartinAún no hay calificaciones

- Misión, Vision Ideario 2016 2017Documento2 páginasMisión, Vision Ideario 2016 2017Hector Gonzalez del Valle100% (2)