Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Adm. General Avance

Adm. General Avance

Cargado por

Diana Carolina Romero AlaveDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Adm. General Avance

Adm. General Avance

Cargado por

Diana Carolina Romero AlaveCopyright:

Formatos disponibles

CAPITULO I LAS SIETE HERRAMIENTAS CLASICAS DE CONTROL Y GESTION DE LA CALIDAD

Las siguientes herramientas se caracterizan por ser visuales utilizar mtodos estadsticos sencillos, por lo que resultan de fcil comprensin y aplicacin. Estas herramientas tambin son denominadas herramientas estadsticas bsicas Estas herramientas tambin pueden ser utilizadas para detectar y solucionar problemas que surgen de la organizacin. 1.1. Hoja de recogida de datos. Sirve para recoger los datos necesarios y poder realizar un posterior anlisis de estos. Sirve de base para adoptar decisiones. La hoja de recogida de datos se realiza en funcin de objetos concretos y debe ser sencilla y clara. 1.1.1. Hoja de recogida de datos cuantificables. Sirve para registrar el nmero de defectos y en funcin de las causas que se sospechen. Los datos pueden clasificarse y recogerse por tipo de defecto, por maquina, por operario, etc. Ejemplo. Suponiendo que una empresa textil ha recibido numerosas reclamaciones de los clientes. Con la finalidad de profundizar en el conocimiento de los motivos de las quejas, se disea una hoja por tipo de defecto. Si la produccin diaria es de 100 prendas, despus de haber considerado comom muestra significativa 700 prendas, el periodo de observacin y recogida de datos ser de siete das. 1.1.2. Hoja de recogida de datos medibles. La hoja de recogida de datos medibles emplea para clasificar en relacin con sus dimensiones y representarlos segn la distribucin de su frecuencia.

Permite obtener el nmero de productos que no cumplen las especificaciones exigidas.

1.1.3. Hoja de recogida de datos por situacin del defecto. Esta hoja presenta un dibujo del producto objeto de examen y en ella se deben sealar los defectos observados en su aspecto exterior. Se puede especificar qu clase de defectos contiene el producto y donde figuran estos. 1.1.4. Hoja de sntesis. Esta hoja presenta un resumen de toda la informacin obtenida sobre un fenmeno que ha sido estudiado a lo largo del tiempo.

1.2.

Histograma Son diagramas de barras que muestran el grado y la naturaleza y la variacin dentro del rendimiento de un proceso. El histograma muestra la distribucin de frecuencias de un conjunto de valores mediante la representacin con barras El histograma como distribucin de frecuencias tiene muchsima utilidad, y se aplica en la elaboracin de informes, anlisis, estudios de las capacidades de proceso, la maquinaria y el equipo y para el control. El histograma se construye de la siguiente manera: Identificar el objetivo del uso del histograma y reunir los datos necesarios. Identificar los valores mximos y mnimos y calcular el rango, es decir, la dimensin del intervalo existente entre esos dos valores. Determinar el nmero de barras a representar. Establecer la anchura de las barras. Calcular los lmites inferior y superior de cada barra. Dibujar el histograma. Analizar el histograma y actuar con los resultados.

Los histogramas tienen distintas formas segn la distribucin de la frecuencia de las variables consideradas. El anlisis de su

comportamiento permite determinar la tendencia central y la dispersin de los datos. Las desventajas del histograma son: No permiten identificar las causas de variacin dentro de un periodo de tiempo. Hacen falta muchos datos para preparar y representar la distribucin de frecuencias.

1.3.

Diagrama de Pareto. Es una herramienta de representacin grafica que identifica los problemas ms importantes, en funcin de su frecuencia de ocurrencia o coste y permite establecer las prioridades de intervencin. Es un tipo de distribucin de frecuencias que se basa en el principio de pareto, a menudo denominado regla 80/20 , el cual indica que el 80% de los problemas son originados un 20% de las causas. El diagrama de pareto se construye de la siguiente manera: Decidir como clasificar los datos Determinar el tiempo de recogida los datos Obtener los datos y ordenarlos Dibujar los ejes de coordenadas Dibujar el diagrama

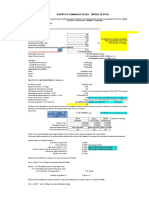

EJEMPLO DE ELABORACIN DEL DIAGRAMA DE PARETO

EJEMPLO DE DIAGRAMA DE PARETO Para el siguiente anlisis de caso, se considera un proceso de produccin que se encuentra afectado por la siguientes causas:

Fluctuaciones de energa Inestabilidad de la mquina

Rotacin frecuente del operador Rotacin frecuente de la mquina Cambios ambientales cclicos Cansancio o fatiga del operador Partida fra Error de medicin Desviacin del material Desgaste del equipo

En la tabla presentada ms arriba se detallan los valores correspondientes a la cantidad de veces que se registr cada una de las causas que afectan al proceso, durante un perodo determinado. Para cada causa, se calcul el porcentaje que representa en forma individual con respecto al total de causas registradas, y luego se orden la tabla de mayor a menor. Una vez ordenada la tabla, se calcul el porcentaje acumulado. Con estos valores es posible obtener el siguiente grfico:

EJEMPLO DE DIAGRAMA DE PARETO Al marcar sobre el grfico una lnea punteada sobre el valor correspondiente al 80% del porcentaje acumulado, se obtiene la siguiente informacin:

Cambios ambientales Rotacin del operador Inestabilidad de la mquina

Son las causas que estn ocasionando el 80% de los defectos en este proceso, por lo que los esfuerzos destinados a mejorarlo deberan concentrarse en estos 3 aspectos.

1.4.

El diagrama de espina. Se utiliza para recoger de manera grafica todas las posibles causas de un problema o identificar los aspectos necesarios para alcanzar un determinado objetivo. Tambin se le denomina causa y efecto. Para desarrollar el diagrama de espina se deben seguir los siguientes pasos: Definir y determinar claramente el problema o efecto que se va a analizar. Identificar los factores o causas que originan el efecto mediante el braingstorming. Representacin del diagrama. Anlisis de las relaciones causa y efecto.

La aplicacin de esta herramienta es amplsima. Entre otras, puede utilizarse para conocer y afrontar las causas de los defectos, anomalas o reclamaciones: reducir costes; obtener mejoras en los procesos, mejorar la calidad de los productos, servicios e instalaciones; y establecer procedimientos normalizados, tanto operativos como de control. A pesar de la aparente sencillez de esta herramienta, su aplicacin presenta una serie de ventajas, como: Proporcionar una metodologa racional para la resolucin de problemas. Permitir sistematizar las posibles causas de un problema. Favorecer el trabajo en equipo permitiendo que los trabajadores planteen de forma creativa sus opiniones y que la comunicacin sea clara y eficaz.

Ejemplo de la eloaboracion del diagrama de espina: Proceso de ordenes de compra Situacin En una empresa se encarg a un equipo de mejora la solucin del problema de los

1.5.

retrasos crnicos en el proceso de rdenes de compra. El grupo identific las etapas significativas del proceso mediante un Diagrama de Flujo. Para identificar posibles causas del retraso, el equipo decidi construir un Diagrama de Causa-Efecto mediante proceso lgico paso a paso. Diagrama Causa-Efecto El enfoque adoptado por el equipo consisti en basar la ordenacin del diagrama en las fases del proceso, previamente identificadas a travs de un Diagrama de Flujo. Diagrama de correlacion Sirve para determinar si existe relacion entre dos variables, normalmente de causa y efecto. La costruccion del diagrama de correlacion consiste en cuatro fases: Recogida de datos Se precisan recoger en pares los datos de las dos variables objeto de estudio, al menos treinta pares de datos. Estos datos se anotan en una hoja sencilla y clara donde figuran en la primera columna el numero de la muestra y en la segunda y tercera, los respectivos valores de las variables analizadas. Representacion de los datos Se utiliza un grafico de dos ejes de coordenadas donde se situan los valores de cada una de las variables y se determina su punto de corte sobre el plano del grafico. Normalmente, se situa la posible causa en el eje horizontal y el efecto en el eje verttical. Asi, obtenemos uina nube de puntos que permite conocer si existe o no relacion entre ambas variables. Interpretacion del diagrama Primero se observa como se distribuye la nube de puntos y lo comparamos con los diagramas de referencia . Medicion de la correlacion La medicion consiste, en caso de detectar correlacion, en cuantificar, al menos aproximadamente, la variacion de una variable correspondiente a una determinada variacion de la otra. Para ello existen diversos metodos, entre ellos, dividir el grafico con linea de manera que aparezcan secciones y calcular la linea

de regresion. El metodo grafico se efectua de efctua de la siguiente manera: 1.Despues de haber dibujado el diagrama, es decir, tener todos los datos registrados en el plano cartesiano, trazemos una linea que divida los puntos de tal forma que la mitad de ellos se encuentran por encima de la recta y la otra mitad por debajo. Esta recta se llama mediana horizontal. 2.Seguidamente se traza una recta vertical que divide la nube de puntos por la mitad, de manera que queden la mitad en la parte derecha y la otra mitad en la parte izquierda. Esta se llama mediana vertical. 3.Numeramos los cuatro cuadrantes resultantes de dibujar y se cuenta el numero de puntos que recoge cada cuadrante. 4.Se considera el par de cuadrante opuestos que contengan el numero mas elevado de puntos. Pueden ser el primero y el tercero o el segundo y el cuarto. 5.en los cuadrantes seleccionados trazamos las medianas horizontales y verticales con los mismos criterios que exousimos anteriormente y se definen los puntos de corte. 6.Por ultimo se traza una recta en los puntos B y C. Esta linea es la recta de regresion e indica la variacion de la variable efecto al variar la variable causa. Esta recta resulta de mucha utilidad cuando se desea prever, para un valor concreto de una variable, cual sera el valor medio esperado de otra. Por ultimo, hay que sealar que un diagrama de correlacion unicamente identifica la existencia de relaciones entre variables, pero nose puede afirmar con total certeza que una variable sea la causa de la otra porque podrian estar influyendo terceras variables no consideradas en el analisis.

1.6.

La estratificacion Consiste en dividir los datos recogidos en grupos homogeneos para facilitar una mejor comprension del fenomeno estudiado. A cada grupo homogeneo se lo denomina estrato. Esta tecnica permite investigar los aspectos mas significativos o las areas mas importantes donde es necesario centrar la atencion.

La esrtatificacion se utiliza en la hoja recogida de datos, en los histogramas, en el analisis de pareto y en los graficos de control. Tambien se puede aplicar xuando estemos estudiando la relacion entre dos variables empleando los diagramas de correlacion. Las fases de aplicacin de la estratificacion son los siguientes: 1. Definir el fenomeno o caracteristica a analizar. 2. De manera general, representar los datos relativos a dicho fenomeno. 3. Seleccionar los factores de estratificacion. Los datos pueden agruparse en funcion del tiempo, de operarios, maquinas y equipo o materiales. Estos son factores de estratificacion muy usuales. En cada caso concreto, debemos decidir cual de ellos resulta mas adecuado para efectuar nuyestro analisis. Habra que tener en cuenta que cuando aumenta el numero de factores de estratificacion empleados mejor se podra comprender el fenomeno, pero no conviene excederse en su numero. Un buen metodo para definir los factores de estratificacion consiste en formular la siguiente pregunta: Cmo inside sobre el fenomeno? Casi siempre la palabra que falta corresponde a un factor de estratificacion. 4. Clasificar los datos en grupos homogeneos en funcion de los factores de estratificacion seleccionados. 5. Representar graficamente cada grupo homogeneo de datos. Para ello se pueden utilizar otras herramientas, como, por ejemplo, histogramas o el analisis de pareto. 6. Comparar los grupos homogeneos de datos dentro de cada criterio de estratificacion para observar la posible existencia de diferencias significativas entre los propios grupos. Si observamos diferencias significativas, la estratificacion hbra sido util. Las ventaja de la estratificacion es que la comprension de un fenomeno resulta mas completa. 1.7. Grafico de control El grafio de control es una herramienta grafica que se utiliza para medir la variabilidad de un proceso. Consiste en valorarsi el proceso esta bajo control o fuera de control en funcion de unos limites de control estadisticos calculados. La aplicacin de este instrumento es muy amplia. Se utiliza en las fases de los niveles de calidad de diversas actividades, inmediatament despues de la recogida de datos.

En cuanto a su construccion podemos distinguir diversos tipos de graficos de control en funcion del tipo de datos que contienen: por variables y por atributos. 1. Graficos de control por variable Estos graficos miden una caraterisica continua, es decir, que puede tomar infinitos valores dentro de un intervalo. El mas utilizado en control de calidad es el grafico x-r que registra la media del proceso y el recorrido o rango de cada muestra y se utiliza para controlar y analizar un proceso empleando valores relativos a la calidad del producto tales como temperatura, peso, volumen, concentracion, etc. En su construccion es necesario elaborar un grafico para los valores medios muestrales (x) y otro grafico para los recorridos (R). el primero indica si existen cambios en la tendencia central de un proceso y el segundo muestra si ha variado la uniformidad del proceso. 2.

También podría gustarte

- Planeamiento Financiero - Trabajo FinalDocumento29 páginasPlaneamiento Financiero - Trabajo FinalDiana Carolina Romero AlaveAún no hay calificaciones

- Pasos Configuracion Dip Switch LGDocumento5 páginasPasos Configuracion Dip Switch LGAnonymous 9z2qQ6GdK100% (1)

- Diseño de Transportadores Helicoidales YOUTUBEDocumento10 páginasDiseño de Transportadores Helicoidales YOUTUBEAdolfo Andres MantillaAún no hay calificaciones

- Conjuntos-5TO AÑODocumento4 páginasConjuntos-5TO AÑODiana Carolina Romero AlaveAún no hay calificaciones

- Proyecto de Innovación EducativaDocumento1 páginaProyecto de Innovación EducativaDiana Carolina Romero AlaveAún no hay calificaciones

- GEOMETRIADocumento3 páginasGEOMETRIADiana Carolina Romero AlaveAún no hay calificaciones

- Decreto Legislativo #276 y Su ReglamentoDocumento22 páginasDecreto Legislativo #276 y Su ReglamentoDiana Carolina Romero AlaveAún no hay calificaciones

- Mi Pequeña Empresa LibroDocumento5 páginasMi Pequeña Empresa LibroDiana Carolina Romero AlaveAún no hay calificaciones

- Epistemología de La Teoría EducativaDocumento10 páginasEpistemología de La Teoría EducativaDiana Carolina Romero Alave100% (1)

- Ciencias de La Educacion2Documento33 páginasCiencias de La Educacion2Diana Carolina Romero AlaveAún no hay calificaciones

- Apuntes Analisis MatematicoDocumento0 páginasApuntes Analisis MatematicoDiana Carolina Romero AlaveAún no hay calificaciones

- Caso PrácticoliderazgoDocumento2 páginasCaso PrácticoliderazgoDiana Carolina Romero Alave89% (9)

- Zuleta - Medellin (2017) Capitulo 9. Aghion y HowittDocumento8 páginasZuleta - Medellin (2017) Capitulo 9. Aghion y HowittJaime O. Buitrago G.Aún no hay calificaciones

- Proyecto de Mejora Horno Electrico - Doc Final - Doc.final (2) (Reparado)Documento29 páginasProyecto de Mejora Horno Electrico - Doc Final - Doc.final (2) (Reparado)Antonio Arhuata Acero60% (5)

- Actualizacion Norma ResetDocumento2 páginasActualizacion Norma ResetAlexandra RodríguezAún no hay calificaciones

- Trabajo Final DariannyDocumento10 páginasTrabajo Final Dariannyrune escapeAún no hay calificaciones

- Ficha Tecnica HILUX Diesel 19 WebDocumento2 páginasFicha Tecnica HILUX Diesel 19 WebMaroVegaManriqueAún no hay calificaciones

- Analisis de CovarianzaDocumento15 páginasAnalisis de CovarianzaRolando Villanueva100% (1)

- Proyecto 7 Levantamiento de VolumenesDocumento18 páginasProyecto 7 Levantamiento de VolumenesIsrael Luis Colque Paz75% (4)

- Tipos PsicológicosDocumento2 páginasTipos PsicológicosValeria OsíaAún no hay calificaciones

- Planeación - DBDD - DS - 2020-2 U2 PDFDocumento27 páginasPlaneación - DBDD - DS - 2020-2 U2 PDFDavid RamírezAún no hay calificaciones

- CV DIEGOREYNOSO Ing ElectroniicoDocumento4 páginasCV DIEGOREYNOSO Ing ElectroniicoDiego ReynosoAún no hay calificaciones

- Los 7 Tipos de Bullying o Acoso Escolar Más FrecuentesDocumento7 páginasLos 7 Tipos de Bullying o Acoso Escolar Más FrecuentesWilly Fernando Ochoa MorenoAún no hay calificaciones

- Paper - Vida Laboral y Estres PDFDocumento4 páginasPaper - Vida Laboral y Estres PDFJose LaboyAún no hay calificaciones

- La Célula Como Unidad PDFDocumento16 páginasLa Célula Como Unidad PDFProf. diseñoAún no hay calificaciones

- Examen Econometrã - A ADocumento5 páginasExamen Econometrã - A AdamarisAún no hay calificaciones

- Lineamientos para La Presentación Del Trabajo de InvestigaciónDocumento4 páginasLineamientos para La Presentación Del Trabajo de InvestigaciónEdmar Bautista ÑañezAún no hay calificaciones

- Diseño de Camara de Rejas-Tanque Septico - ToncoDocumento13 páginasDiseño de Camara de Rejas-Tanque Septico - ToncoJaime Huamani JimenezAún no hay calificaciones

- Oportunidad Inversion CARBOMEX-4Documento21 páginasOportunidad Inversion CARBOMEX-4GerardoAún no hay calificaciones

- Caso-Practico-3 LauraDocumento13 páginasCaso-Practico-3 LauraJuan MedinaAún no hay calificaciones

- Balance en Estado No Estacionario, Balance de EnergiaDocumento6 páginasBalance en Estado No Estacionario, Balance de EnergiaBEATRIZ ALEXANDRA CCASANI HUARCA100% (1)

- Guia de Instalacion Solid Works 2011Documento21 páginasGuia de Instalacion Solid Works 2011robcorroAún no hay calificaciones

- Origen Del Corcho en Las Construcciones Sin DudaDocumento7 páginasOrigen Del Corcho en Las Construcciones Sin DudaCarlos Alberto Acosta RamirezAún no hay calificaciones

- Grado y Valor Numérico de Un PolinomioDocumento6 páginasGrado y Valor Numérico de Un PolinomioAMPUERO33% (3)

- InfografiaDocumento2 páginasInfografiaProyectamos Colombia100% (1)

- Administracion Financiera 1Documento14 páginasAdministracion Financiera 1Jose Estrada VilcasAún no hay calificaciones

- Practica 5-1Documento14 páginasPractica 5-1veronicamauricio646Aún no hay calificaciones

- Clase 0Documento32 páginasClase 0Jaspe Isk0% (1)

- 543 - 554 Capitulo 14Documento12 páginas543 - 554 Capitulo 14Liz Atahuachi QuispeAún no hay calificaciones

- Geologia EstructuralDocumento46 páginasGeologia EstructuralDanielAlexanderAvilaDíazAún no hay calificaciones