Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Desprendimiento de Viruta Por Maquinado, Convencional

Cargado por

Luis Eduardo Martinez0 calificaciones0% encontró este documento útil (0 votos)

56 vistas25 páginasTítulo original

DESPRENDIMIENTO DE VIRUTA POR MAQUINADO, CONVENCIONAL.pptx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

56 vistas25 páginasDesprendimiento de Viruta Por Maquinado, Convencional

Cargado por

Luis Eduardo MartinezCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 25

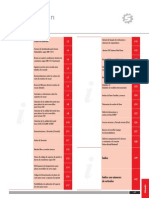

Maquinado tradicional

Proceso mediante el cual se remueve

metal para dar forma o acabado a una

pieza. Se utilizan mtodos tradicionales

como el torneado, el taladrado, el corte, y

el amolado, o mtodos menos

tradicionales que usan como agentes la

electricidad o el ultrasonido.

Taladro

La mquina perforadora o taladros de prensa son

esenciales en cualquier taller metal-mecnico. Un

taladro consta de un eje (que hace girar la broca y

puede avanzar hacia la pieza de trabajo, ya sea

automtica o manualmente) y una mesa de trabajo (que

sostiene rgidamente la pieza de trabajo en posicin

cuando se hace la perforacin). Un taladro se utiliza

principalmente para hace perforaciones en metales; sin

embargo, tambin pueden llevarse a cabo operaciones

como roscado, rimado, contrataladro, abocardado,

mandrinado y refrentado.

Taladro de banco.

Operaciones estndar

Taladrado.

Puede definirse como la operacin de

producir una perforacin cuando se

elimina metal de una masa slida

utilizando una herramienta de corte

llamada broca espiral o helicoidal.

Avellanado

Es la operacin de producir un

ensanchamiento en forma de uso o cono

en el extremo de una operacin.

Rimado

Es la operacin de dimensionar y producir

una perforacin redonda y lisa a partir de

una perforacin taladrada o mandrinada

previamente, utilizando una herramienta

de corte con varios bordes de corte.

Mandrinado o torneado interior

Es la operacin de emparejar y ensanchar

una perforacin por medio de una

herramienta de corte de un solo filo,

generalmente sostenida por una barra de

mandrinado.

El careado para tuercas o

refrentado.

Es la operacin de alisar y escuadrar la

superficie alrededor de una peroracin

para proporcionar asentamiento para un

tornillo de cabeza o una tuerca.

Roscado

Es la operacin de cortar roscas internas en

una perforacin, con una herramienta de corte

llamada machuelo. Se utilizan machuelos

especiales de maquina o pistola, junto con

aditamentos de roscado, cuando esta

operacin se realiza mecnicamente con una

mquina.

Torneado.

Proceso de maquinado que se utiliza para crear

piezas cilndricas. El torneado se suele realizar

en un torno. Torno: Es la mquina

herramienta ms antigua y por lo tanto la ms

importante, sin el torno no habra sido posible el

gran avance industrial.

En las mquinas de tornear, se forman o trabajan

piezas, mediante arranque de viruta. El modo de

trabajar en cada paso de torneado, se rige por la

forma, tamao y nmero de piezas que han de

elaborarse, as como por la calidad superficial

exigida en las mismas.

Clasificacin de los tornos.

a) Torno paralelo.

b) Torno vertical

c) Torno al aire

d) Torno semiautomtico

e) Torno automtico

f) Torno copiador

Torno convencional.

Nomenclatura de las partes de

un torno.

Principales componentes de un

torno paralelo o de piso:

1. Botones de mando 15. Carro longitudinal 27. Palanca

2. Selector de avance 16. Carro auxiliar 28. Volante del carro

3. Cabezal 17. Indicador de cartula longitudinal

4. Engrane para roscado 29. Palanca de avance

5. Husillo del cabezal 18. Gua pusmtica y automtico transversal

6. Engranes reductores bancada del carro 30. Palanca de la tuerca

principal dividida

7. Visor del lubricante 19. Luneta Fay 31. Tablero

8. Cojinete del husillo 20. Cubierta exterior 32. Barra para cilindrado

9. Chuck universal 21. Contar punto 33. Tornillo principal

10. Volante de carro 22. Volante del 34. Colector de rebaba y

transversal contrapunto aceite

11. Carro transversal 23. Nivel de aceite 35. Bomba de

12. Luneta mvil 24. Tablero selector de lubricacin

(viajera). avances y roscados 36. Soporte de las

13. Porta-herramientas 25. Motor barras

simple

14. Base graduada 26. Palancas de

embrague

Capacidad del torno

Queda determinada por el volteo y distancia

entre puntos.

1. Volteo.- es el dimetro mximo que puede

tornearse.

2. La distancia entre puntos.- es la distancia

entre el punto colocado en el orificio del

cabezal fijo y punto colocado en el orificio del

cabezal mvil.

Fresado.

El fresado consiste en maquinar circularmente todas las

superficies de formas variadas; planas, convexas, cncavas,

etc. Este trabajo se efecta con la ayuda de herramientas

especiales llamadas fresas.

Las fresas pueden considerarse como herramientas de cortes

mltiples que tienen sus ngulos particulares.

La combinacin de dos movimientos: giro de la fresa y avance

de la mesa de la velocidad de corte.

Las mquinas para fresar reciben el nombre de fresadoras, en

las cuales tambin pueden efectuarse trabajos de divisin,

tallado de engranes, cueros y en general todo tipo de fresado.

Clasificacin de las fresadoras:

La orientacin del rbol principal,

respecto a la superficie de la mesa,

determinan el tipo de fresadora. Las

principales fresadoras son:

Fresadora horizontal.- recibe este

nombre debido a que el eje del rbol

principal es paralelo a la superficie de la

mesa.

Fresadora horizontal.

Fresadora vertical

En la cual el eje del rbol principal est en

posicin perpendicular a la superficie de la

mesa.

Fresadoras universales.-

Reciben dicho nombre debido a que el

rbol portafresa, pueden inclinarse a

cualquier ngulo con respecto a la

superficie de la mesa, adems puede

adaptarse de horizontal a vertical y

viceversa, por otra parte el carro

transversal, est montado sobre una base

graduada en grados geomtricos, lo que

permite orientar y fijar al ngulo requerido.

Fresadora universal.

Fresadora universal.

1. Base 8. Gato soporte

2. Mnsula 9. Cabezal divisor

3. Manivela sensitiva 10. Columna

4. Manguera para 11. Engranes de

refrigeracin recambio

5. Carro transversal 12. rbol portafresa

6. Carro longitudinal

7. Contra punto

Maquinado automatizado

Conjunto de procesos qumicos, trmicos y

elctricos para el maquinado de piezas de

metal.

El trmino automatizacin tambin se ha

utilizado para describir sistemas no

destinados a la fabricacin en los que

dispositivos programados o automticos

pueden funcionar de forma independiente o

semindependiente del control humano.

Centro de torneado CNC

A mediados de los aos 60 se hicieron amplios estudios

que demostraron que aproximadamente el 40 % de

todas las operaciones de corte de metales se llevan a

cabo en tornos. Hasta entonces, la mayor parte del

trabajo se llevaba a cabo en tornos convencionales o

revlver, mismos que no eran muy eficientes de

acuerdo a los estndares actuales. Una intensa

investigacin llev al desarrollo de centros de torneado

controlados numricamente. En aos recientes, stos

han sido actualizados a unidades ms poderosas

controladas por computadora capaces de mayor

precisin y de ritmos ms elevados de produccin.

También podría gustarte

- Desprendimiento de Viruta Por Maquinado, ConvencionalDocumento25 páginasDesprendimiento de Viruta Por Maquinado, ConvencionalLuis Eduardo MartinezAún no hay calificaciones

- Unidad IV. Mapa ConceptualDocumento2 páginasUnidad IV. Mapa Conceptualfranyelith rondonAún no hay calificaciones

- Actividad 2.2Documento15 páginasActividad 2.2Mayte Coronado CastïlloAún no hay calificaciones

- Examen Unidad I Estudio Del Trabajo-1Documento4 páginasExamen Unidad I Estudio Del Trabajo-1Cynthia HMAún no hay calificaciones

- 3.10 y 3.11 METODOLOGIADocumento26 páginas3.10 y 3.11 METODOLOGIAJosue CruzAún no hay calificaciones

- Localización industrial: factores a considerar para el análisis de ubicación de plantasDocumento35 páginasLocalización industrial: factores a considerar para el análisis de ubicación de plantasLizbeth MárquezAún no hay calificaciones

- Glosario Relaciones - LaboralesDocumento4 páginasGlosario Relaciones - LaboralesMaja AsAún no hay calificaciones

- Unidad 2 Estudio de Tiempos y MovimientosDocumento14 páginasUnidad 2 Estudio de Tiempos y MovimientosDasha RivermanAún no hay calificaciones

- Unidad 2 Optimización de RedesDocumento38 páginasUnidad 2 Optimización de RedesJuan Antonio Mendez RubioAún no hay calificaciones

- Herramientas para El Estudio de TiempoDocumento4 páginasHerramientas para El Estudio de TiempoProductos De Coco JeanelAún no hay calificaciones

- 1.2.1. Concepto y Clasificación de TablerosDocumento25 páginas1.2.1. Concepto y Clasificación de TablerosJulio JuarezAún no hay calificaciones

- Muestreo Del TrabajoDocumento4 páginasMuestreo Del TrabajoangelnfAún no hay calificaciones

- Gráficas de Avances y RendimientosDocumento4 páginasGráficas de Avances y Rendimientosnjugo100% (1)

- Actividad, 1.1 Mapa Conceptual Filosofias de Calidad FiDocumento1 páginaActividad, 1.1 Mapa Conceptual Filosofias de Calidad FiÁngel GarcíaAún no hay calificaciones

- Administración de ProyectosDocumento27 páginasAdministración de ProyectosLilianaEspinozaPérezAún no hay calificaciones

- IO2 Optimizacion de Redes - TerminologiaDocumento12 páginasIO2 Optimizacion de Redes - TerminologiaAzucenaLopzAún no hay calificaciones

- Tarea 4. Reporte Sobre La Situación Del País Con Respecto A La Inseguridad Alimentaria, Social, Política, Jurídica y EconómicaDocumento10 páginasTarea 4. Reporte Sobre La Situación Del País Con Respecto A La Inseguridad Alimentaria, Social, Política, Jurídica y EconómicaAngela Reyes CastilloAún no hay calificaciones

- Mobiliario y equipoDocumento12 páginasMobiliario y equipobeto117kAún no hay calificaciones

- Trabajo Final - Papelería PollitoDocumento34 páginasTrabajo Final - Papelería PollitoGARKAún no hay calificaciones

- INTRODUCCIÓN SimulaDocumento12 páginasINTRODUCCIÓN SimulaRosa Imelda García ChiAún no hay calificaciones

- MAPA MIXTO. Contabilidad de Costos, Financiera y Administrativa - LOS LUCHONESDocumento9 páginasMAPA MIXTO. Contabilidad de Costos, Financiera y Administrativa - LOS LUCHONESSuzanne GarcíaAún no hay calificaciones

- Cuadro SinopticoDocumento3 páginasCuadro SinopticoAlejandro Cendales Vidal100% (1)

- Desarrollo socio-cultural y diversidad en la ingeniería civilDocumento17 páginasDesarrollo socio-cultural y diversidad en la ingeniería civilCarlos Eduardo AntonioAún no hay calificaciones

- Ensayo AntropometriaDocumento4 páginasEnsayo AntropometriaJoz SaucedoAún no hay calificaciones

- Antologia de Fisica IndustrialDocumento91 páginasAntologia de Fisica IndustrialAngel Capichi LunaAún no hay calificaciones

- Costos de capacitación durante periodo de inducciónDocumento1 páginaCostos de capacitación durante periodo de induccióncristhian riveraAún no hay calificaciones

- Unidad 1 de Procesos de Fabricación GlosarioDocumento2 páginasUnidad 1 de Procesos de Fabricación GlosarioRosario ValdesAún no hay calificaciones

- Politica FiscalDocumento2 páginasPolitica FiscalDiego Simão Rojas ArrietAún no hay calificaciones

- SIMULACIONDocumento29 páginasSIMULACIONCarlos ContrerasAún no hay calificaciones

- ADMINISTRACION DE PROYECTOS RUTA CRITICA Y PROGRAMACION DE RECURSOSDocumento6 páginasADMINISTRACION DE PROYECTOS RUTA CRITICA Y PROGRAMACION DE RECURSOSJavier Alcantara esquivelAún no hay calificaciones

- 1.2 La Evolución de Los Sistemas de ProducciónDocumento1 página1.2 La Evolución de Los Sistemas de ProducciónHero Lol y Más100% (1)

- Unidad 6 RedesDocumento11 páginasUnidad 6 RedesXhunaxhi Pineda VillalobosAún no hay calificaciones

- 1.-Importancia de La Ingeniería EconómicaDocumento17 páginas1.-Importancia de La Ingeniería EconómicaIsrael ReyesAún no hay calificaciones

- 3.9 Riesgos Psicosociales.: Higiene Y Seguridad IndustrialDocumento20 páginas3.9 Riesgos Psicosociales.: Higiene Y Seguridad IndustrialCARRILLO LABORIN NIRVANA STEFANIA100% (1)

- Distribuciones Fundamentales para El MuestreoDocumento6 páginasDistribuciones Fundamentales para El MuestreoHeavyAún no hay calificaciones

- 2 6AnalisisdeResultadosDocumento8 páginas2 6AnalisisdeResultadosMercedes Alicia HrAún no hay calificaciones

- 6.4 Estilos para La Toma de DecisionesDocumento3 páginas6.4 Estilos para La Toma de Decisionesalberto canulAún no hay calificaciones

- Medidores de Esfuerzos MecánicosDocumento7 páginasMedidores de Esfuerzos MecánicosRicardo Sevilla100% (2)

- Procesos de Fabricacion Unidad 2Documento18 páginasProcesos de Fabricacion Unidad 2Rodolfo Martinez de la CruzAún no hay calificaciones

- Sustitucion de FactoresDocumento1 páginaSustitucion de FactoresRodrigo Cristóbal0% (1)

- Administración de Operaciones: Introducción y Secuencia de Decisiones en ProducciónDocumento5 páginasAdministración de Operaciones: Introducción y Secuencia de Decisiones en ProducciónRonaldo Ortega G.Aún no hay calificaciones

- Importancia de la mercadotecnia y su naturalezaDocumento2 páginasImportancia de la mercadotecnia y su naturalezaIdalia HernandezAún no hay calificaciones

- 5.2 Fuentes y Estructura de Financiamiento: en Este Caso Las Fuentes Son ExternasDocumento1 página5.2 Fuentes y Estructura de Financiamiento: en Este Caso Las Fuentes Son ExternasKarla Olivares100% (1)

- Equivalencia, Congruencia y Semejanza de Matrices.Documento5 páginasEquivalencia, Congruencia y Semejanza de Matrices.AmIn20122Aún no hay calificaciones

- 3.4 Analisis y Rendimiento de Los CostosDocumento14 páginas3.4 Analisis y Rendimiento de Los CostosGaby CamachoAún no hay calificaciones

- Formado MecánicoDocumento3 páginasFormado MecánicoRcristian DherreraAún no hay calificaciones

- Manufactura Esbelta: eliminando desperdicios para mejorar la productividadDocumento5 páginasManufactura Esbelta: eliminando desperdicios para mejorar la productividadArath SobrevillaAún no hay calificaciones

- Orígenes y Evolución Del Estudio Del Trabajo y Su Impacto en La Productividad.-03 09 2012Documento3 páginasOrígenes y Evolución Del Estudio Del Trabajo y Su Impacto en La Productividad.-03 09 2012Cindy RodriguezAún no hay calificaciones

- Lectura 5 - Metodos de Trabajo y Estudio de TiemposDocumento20 páginasLectura 5 - Metodos de Trabajo y Estudio de TiemposSalvador Jaidar SotoAún no hay calificaciones

- Pronostico Del Sector ServicioDocumento2 páginasPronostico Del Sector ServicioEliomar Crisostomo PalmaAún no hay calificaciones

- 4.5 Uso de SoftwareDocumento1 página4.5 Uso de SoftwareRuben Barragan FabianAún no hay calificaciones

- Investigacion y Cuestionario-Gestion Estrategica Del Capital Humano 1Documento34 páginasInvestigacion y Cuestionario-Gestion Estrategica Del Capital Humano 1Gloria AmayraniAún no hay calificaciones

- 1.2 Proyecto Medicion de Tiempos y Movimientos (MTM)Documento9 páginas1.2 Proyecto Medicion de Tiempos y Movimientos (MTM)Chuii BlackburnAún no hay calificaciones

- Caracteristicas de La Demanda y Metodos CualitativosDocumento5 páginasCaracteristicas de La Demanda y Metodos CualitativosAldair VillaAún no hay calificaciones

- Evolución ERP gestión materiales empresa digitalDocumento12 páginasEvolución ERP gestión materiales empresa digitalGabriela HernándezAún no hay calificaciones

- Instituto Tecnologico de HuatabampoDocumento12 páginasInstituto Tecnologico de HuatabampoTanya Mora GómezAún no hay calificaciones

- Desprendimiento viruta maquinado convencional CNCDocumento10 páginasDesprendimiento viruta maquinado convencional CNCDaniel Ordaz AlvarezAún no hay calificaciones

- Desprendimiento de Viruta Por MaquinadoDocumento10 páginasDesprendimiento de Viruta Por MaquinadoDiegoAún no hay calificaciones

- 3 3Documento23 páginas3 3Jesus Enrique Moreno RodriguezAún no hay calificaciones

- 3.3 Desprendimiento de Viruta Por MaquinadoDocumento17 páginas3.3 Desprendimiento de Viruta Por MaquinadoJesus Enrique Moreno Rodriguez50% (4)

- 03 Procesos de FundicionDocumento45 páginas03 Procesos de FundicionLuis Eduardo MartinezAún no hay calificaciones

- Protocolo de InvestigacionDocumento8 páginasProtocolo de InvestigacionLuis Eduardo MartinezAún no hay calificaciones

- Tipos de InstrumentosDocumento3 páginasTipos de InstrumentosLuis Eduardo MartinezAún no hay calificaciones

- Analisis de FluidosDocumento30 páginasAnalisis de FluidosLuis Eduardo MartinezAún no hay calificaciones

- Errores de MediciónDocumento8 páginasErrores de MediciónLuis Eduardo MartinezAún no hay calificaciones

- CNC Fagor: Altas Prestaciones Alta Velocidad Multi Canal FlexibleDocumento16 páginasCNC Fagor: Altas Prestaciones Alta Velocidad Multi Canal Flexiblejframini100% (1)

- Bicon Surgical Manual ESDocumento24 páginasBicon Surgical Manual ESKani Vasquez IzquierdoAún no hay calificaciones

- UNIDAD 6 TornillosDocumento33 páginasUNIDAD 6 TornillosJesus Alberto Acosta RamiresAún no hay calificaciones

- 3.5-Anexos-Codigos GMDocumento3 páginas3.5-Anexos-Codigos GMInezukyAún no hay calificaciones

- ManguerasDocumento10 páginasManguerasSantyLduAún no hay calificaciones

- Instalación de Agua CalienteDocumento11 páginasInstalación de Agua CalienteAlira MendezAún no hay calificaciones

- 06 Tuberías de RevestimientoDocumento93 páginas06 Tuberías de RevestimientoIKKYHDAún no hay calificaciones

- Analisis Cinematico Del Sistema de DirecciónDocumento13 páginasAnalisis Cinematico Del Sistema de DireccióncarrizolocoAún no hay calificaciones

- Analisis de Pernos y Tablas.Documento17 páginasAnalisis de Pernos y Tablas.Hugo Miño Carrasco88% (8)

- Tema 71 PDFDocumento33 páginasTema 71 PDFAvelino Santiago100% (1)

- Manual de Programacion OkumaDocumento93 páginasManual de Programacion OkumaLuis Angel Aguirre82% (22)

- Procedimiento de Calculo de Longitud de Rosca Que Se Debe Realizar A Piezas de Acuerdo A Las Caracteristicas Del Tornillo A UtilizarDocumento6 páginasProcedimiento de Calculo de Longitud de Rosca Que Se Debe Realizar A Piezas de Acuerdo A Las Caracteristicas Del Tornillo A UtilizarManuel Cardozo100% (2)

- Analisis Del Proceso de Fabricacion de Tornillos y Tuercas XiomaraDocumento3 páginasAnalisis Del Proceso de Fabricacion de Tornillos y Tuercas XiomaraMarianaCastroPacheco50% (2)

- Instalaciones sanitarias especificaciones técnicas PVC desagüe aparatosDocumento9 páginasInstalaciones sanitarias especificaciones técnicas PVC desagüe aparatosGiovana Calizaya MendozaAún no hay calificaciones

- HelicoidalDocumento3 páginasHelicoidalCarlos131091Aún no hay calificaciones

- ROSCASDocumento13 páginasROSCASSergio SabaAún no hay calificaciones

- CAT Tablas RoscasDocumento40 páginasCAT Tablas Roscasel_apache10100% (2)

- Pernos y TuercasDocumento46 páginasPernos y TuercasLuis RamosAún no hay calificaciones

- I InformaciónDocumento64 páginasI InformaciónAlex VelillaAún no hay calificaciones

- Sustitución del eje delantero motriz AMD900Documento52 páginasSustitución del eje delantero motriz AMD900Godolfredo Beellido Turpo100% (4)

- HERRAMIENTAS DE PERFORACIÓN ROCADocumento59 páginasHERRAMIENTAS DE PERFORACIÓN ROCAYuri Topalaya Jimenez50% (2)

- Especificaciones Técnicas - Agua PotableDocumento16 páginasEspecificaciones Técnicas - Agua PotableGabriela GallardoAún no hay calificaciones

- 1 - Guia PlastigamaDocumento8 páginas1 - Guia PlastigamaEfren MinoAún no hay calificaciones

- RoscasDocumento8 páginasRoscaskkantabroAún no hay calificaciones

- Roscas de Tuberias y RacoresDocumento5 páginasRoscas de Tuberias y RacoresEdward DazaAún no hay calificaciones

- CAMWorksDocumento14 páginasCAMWorkscesarAún no hay calificaciones

- Investigacion Mecanica IndustrialDocumento23 páginasInvestigacion Mecanica IndustrialJorge MendezAún no hay calificaciones

- Tor Qui MetroDocumento53 páginasTor Qui Metroelbandolero789Aún no hay calificaciones

- Informe 3 - Pernos, Tuercas y Arandelas - FinalDocumento21 páginasInforme 3 - Pernos, Tuercas y Arandelas - FinalHaydn00Aún no hay calificaciones

- Especificaciones Tecnicas C.E.I Jallihuaya PDFDocumento16 páginasEspecificaciones Tecnicas C.E.I Jallihuaya PDFRene Armando Cahui IlasacaAún no hay calificaciones