Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Flowshets y Layouthg

Cargado por

Andrea Gmz DazTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Flowshets y Layouthg

Cargado por

Andrea Gmz DazCopyright:

Formatos disponibles

DISEO DE PLANTAS

DISTRIBUCIN DE PLANTA:

Distribucin y tipos de Layout, Diagrama de

operaciones hoja y ruta de proceso.

PRINCIPIOS FUNDAMENTALES DEL DISEO:

Tipos y simbologa de Flowsheets.

UNIVERSIDAD NACIONAL DEL CENTRO DEL PER

FACULTAD DE CIENCIAS AGRARIAS - SATIPO

E.A.P. INGENIERA EN INDUSTRIAS ALIMENTARIAS TROPICAL

Facilitadora: Ing. Edith Angela VILA VILLEGAS

DISTRIBUCIN DE PLANTA:

Distribucin y tipos de Layout, Diagrama de

operaciones hoja y ruta de proceso.

DISPOSICIN O DISTRIBUCIN DE

PLANTAS AGROINDUSTRIALES

Ordenacin de los elementos industriales

incluyendo los espacios necesarios para el

movimiento del materiales

rea administrativa, equipos y maquinarias, as como para

servicios auxiliares (almacenes, servicios higinicos,

comedor, servicios medico, sala de recreacin, etc.)

Esta disposicin de planta o distribucin es conocido

como LAYOUT

Objetivo de

la

distribucin

en planta

Integracin de todos los

factores que afecten la

distribucin

Movimiento de material

segn distancias

mnimas.

Circulacin del trabajo

a travs de la planta.

Utilizacin efectiva

de todo el espacio

Flexibilidad en la

ordenacin para

facilitar reajustes o

ampliaciones

Mnimo esfuerzo y

seguridad en los

trabajadores

Principios

bsicos de la

distribucin en

planta

a. satisfaccin

y seguridad

b. mnima

distancia

recorrida

c. flexibilidad

d. circulacin

o flujo de

materiales

e.

integracin

de conjunto

f. espacio

cbico

a. Principio de seguridad y satisfaccin

El mejor layout, hace que el trabajo sea satisfactorio,

cmodo y seguro para los trabajadores sobre todo

brindando seguridad en cuanto se refiere a los accidentes

de trabajo.

PRINCIPIOS BASICOS DEL LAYOUT

PRINCIPIOS BASICOS DEL LAYOUT

b. Principio del

mnimo recorrido

Es aquel que

permite al personal

o material

desplazarse a

distancia mnima

PRINCIPIOS BASICOS DEL LAYOUT

c. Principio de

flexibilidad

El mejor layout, es aquel que puede

ser arreglado de acuerdo a las

condiciones variables con la mejor

facilidad y a un costo mnimo.

PRINCIPIOS BASICOS DEL LAYOUT

d. Principio del

optimo flujo o

circulacin

El mejor layout es el que arregla el

rea de trabajo para cada operacin o

proceso en un mismo orden o

secuencia del producto, siguiendo en

los posible el diagrama de flujo.

PRINCIPIOS BASICOS DEL LAYOUT

El mejor layout, se obtiene utilizando

todo el espacio disponible (vertical y

horizontal)

e. Principio

del espacio cbico

f. Principio de

integracin de conjunto

El mejor layout es el que integra al

personal, materiales y servicios

auxiliares.

PRINCIPIOS BASICOS DEL LAYOUT

LAYOUT

Distribucin

ordenada de

los

elementos

(Arreglo

fsico de los

elementos)

Equipos y

maquinarias

Espacios

Personal

Materiales

Servicios

auxiliares

Almacenes

Salas de maquinas

Servicios Sanitarios

Tipos de distribucin en planta o layout.

Distribucin por posicin fija.

El material permanece en situacin fija y son los

hombres y la maquinaria los que confluyen hacia l.

Se utiliza cuando se requiere para la construccin

herramientas manuales, maquinas simples y

porttiles, cuando se fabrican pocas unidades,

cuando el costo para mover el elemento principal es

bastante elevado.

Tipos de distribucin en planta

Distribucin por

proceso.

Las operaciones del mismo tipo se realizan

dentro del mismo sector.

Se utiliza cuando la maquinaria es cara y

difcil de moverse y cuando se produce

gran variedad de productos en pequeas

cantidades

Tipos de distribucin en planta

El material se desplaza de una

operacin a la siguiente sin solucin de

continuidad. (Lneas de produccin,

produccin en cadena).

Se usa cuando la maquinaria es muy

cara y difcil de mover, cuando el diseo

del producto es mas o menos

normalizado o cuando se tiene una gran

cantidad a producir.

Distribucin

por producto.

PRODUCTO (P)

CANTIDAD (Q)

RUTA (R)

SERVICIOS

AUXILIARES (S)

TIEMPO (T)

ELEMENTOS

BSICOS DEL

LAYOUT

ELEMENTOS BASICOS DEL LAYOUT

1) Producto (P)

idea para

determinar el

producto

* Normas de

calidad

* Normas de

fabricacin

* Mercado,

formas de

presentacin

* Insumos

Qu se va a

producir?,

Todo esto es

una toma de

decisiones para

llevar a cabo

todo el proceso

ELEMENTOS BASICOS DEL LAYOUT

2) Cantidad

(Q)

Para responder la

cantidad se responde

Cunto se va a

producir? y para

determinar la cantidad

se hace un estudio de

mercado, que permita

obtener la demanda

insatisfecha.

* Plan de produccin

(Poltica de trabajo

inventarios y compras)

* Programa de

produccin

(Programacin para la

produccin,

requerimientos)

* Planificacin de

compras para el da,

mes, ao. Etc.

Caractersticas del

producto

Se entiende por ruta al proceso, operaciones, la

secuencia, se define tambin como la hoja de

operaciones, hoja de ruta o diagrama de flujo (se

indica las principales operaciones)

* Diagrama de flujo o flujo grama, diagrama de

operaciones

* Relacin de equipos y sistemas auxiliares

* Tamao de quipos

* Balance de materia y energa

* Diseo y disposicin de equipos

(interrelacin)

* Esquema de proceso

3) Ruta

(R)

ELEMENTOS BASICOS DEL LAYOUT

ELEMENTOS BASICOS DEL LAYOUT

4) Servicios auxiliares (S)

Son los elementos

que ayudan a la

eficiencia de la

produccin y

dentro de ellos se

considera: Sala de

maquinas, tpico,

vigilancia,

comedor, oficinas,

sala de reuniones,

etc.

ELEMENTOS BASICOS DEL LAYOUT

5) Tiempo (T)

Cunto se va producir?,

se considera estrictamente el

programa y plan de produccin,

para evitar excedentes o

faltantes en la produccin.

Factores que

influyen en la

distribucin en

lnea

menores costos

variables

tecnificacin de

mano de obra

continuidad del

flujo de proceso

mejor manejo de

materiales

disposicin de la

maquinaria

ganando mayor

espacio

mantenimiento,

revisin y ajuste

en las maquinas

Ahorro de tiempo y esfuerzo entre operaciones

Mayor utilizacin del rea: ahorro del rea ocupada

Incremento de la productividad y de la produccin

Mejor calidad del producto: menor tiempo de

manipuleo

Mejor utilizacin de la maquinaria u equipo

(disminuyen los costos)

Disminuye los riesgos del personal

Facilita el trabajo de administracin y control del

personal

Permite una expansin futura de las lneas y de la

planta

Para hacer un buen layout se debe de tener en cuenta

los Principios bsicos.

Ventajas de un buen LAYOUT

Principales

tipos de

distribucin

en Lnea

Lnea

Recta

Lnea en U

Lnea

circular

Lnea

en L

a) Lnea recta

Tiene un inicio y un final

Se tiene mayor espacio disponible para el

movimiento de materiales y resulta mas

cmodo el transporte del material por ambas

partes.

Se puede instalar varias lneas en paralelo y

estas pueden ser independientes

Se trabaja con el mismo personal

La principal desventaja es que no se puede

aplicar en plantas pequeas (ocupa gran

espacio)

b) Lnea en U

Es una disposicin mas compacta

Inicia y termina en el mismo pasillo

Permite una mejor supervisin de todo el

proceso a diferencia de la lnea recta

La disposicin de equipos se realiza en base

a un estudio de aproximacin

C) Lnea Circular

En esta disposicin los extremos siempre se

unen

La parte central es utilizada como almacn

Permite una fcil supervisin de todo el

proceso

Solo se utiliza para plantas pequeas

d) Lnea Quebrada

En esta disposicin las maquinas se colocan

unas a continuacin de otras, sin tener en

cuenta la (longitud, altura), solo se tiene en

cuenta el paso del material. Esta disposicin se

emplea en plantas grandes.

Ahorro de

tiempo y

esfuerzo

Mayor

utilizacin del

rea

Incremento de la

productividad y

produccin

Mejor utilizacin

de la maquinaria

y equipo

Disminuye

riesgo

Facilita el

control

Permite expansin

futura de lneas y de

planta

I.- DISPOSICIN O DISTRIBUCIN DE PLANTAS

AGROINDUSTRIALES:

Es la ordenacin de los elementos industriales,

esta ordenacin ya practicada o en proyecto

debe de incluir los espacios necesarios para el

movimiento del material directo o indirecto

(administracin), distribucin de rea, equipos y

maquinarias, as como para servicios auxiliares

(almacenes, servicios higinicos, comedor,

servicios medico, sala de recreacin, oficinas,

etc.)

Esta disposicin de planta o distribucin es

conocido como LAYOUT

1.5 DIAGRAMA DE OPERACIONES

Para llevar a cabo el proceso productivo se hace usos

de diagramas y esquemas en los que se considera:

1.5.1 Determinacin de los diagramas de

operaciones del proceso

En una representacin grafica se sigue un flujo

ordenado de operaciones de acuerdo al proceso

seguido y haciendo uso de dibujos esquemticos

Ejemplo:

Significa operacin de transformacin, de cambio o

montaje de la materia prima

Significa control : se examina un objeto para su

identificacin o se determina la cantidad o calidad del

mismo

Ejemplo: Control de calidad

Significa Transporte: Se mueve o transporta el

material o materia prima de un lugar a otro, no

considera el tiempo

Significa Almacenamiento : Se guarda un material o

producto contra un traslado no autorizado

Significa Demora o espera : Es cuando se interrumpe

el flujo por condiciones ajenas debido a un cambio de

capacidades o cambio no previsto

Se pueden usar combinaciones de estos smbolos:

Operacin y control de calidad

Se utiliza este diagrama en estudio de tiempo y

movimiento para resolver problemas de diseo y

operacin, se hace uso inicialmente de los

diagramas los que permiten hacer balances de

masa y energa el diseo es posteriormente

tomando como base estos diagramas resuelve

una serie de problemas de ingeniera.

Diagrama de Proceso

Ejemplo:

Diagrama de un proceso de envasado de

conserva de pia

Diagrama de un proceso de envasado de

conserva de pia

LAVADO SELECCION PELADO CORTADO

LLENADO CERRADO ENFRIADO PASTEURIZADO

ALMACENAJE

1.5.2 Determinacin de los diagramas de flujo o diagramas

de bloques

CALENTAMIENTO Y AGITACION

ENFRIAMIENTO

SINERESIS

COAGULACION

CORTE

AGITACIN Y REPOSO

LECHE PASTEURIZADA

DESUERADO

MOLDEADO

ALMACENADO

ENVASADO Y SELLADO

SALADO

PRENSADO

Adicin del cuajo

Elaboracin de Queso fresco

Diagramas de flujo

cualitativos: Indican

todas las etapas de un

proceso en el que le

dan caractersticas.

Diagrama de flujo cuantitativo: Establece un

balance de materia o energa en funcin del tiempo.

Conservas tipo grated

100% %

RECEPCION

99% LAVADO 1

Desechos

97% SELECCIN 2

Seleccin

73% COCINADO 24

Deshidratacin

68% ENFRIADO 5

Evaporacin

22.5% LIMPIEZA Y FILETEADO

45.5

Desechos

MOLIDO

22.5% ENVASADO

26.2%

ADICION DE LIQUIDO DE

GOBIERNO

ESTERILIZADO

EXHAUSTING ENFRIADO

CERRADO ALMACENADO

1.5.3 Determinacin de los puntos crticos

Una vez representado todo proceso en un diagrama de

flujo nos puede ayudar a establecer balances de materia

y energa, se puede determinar si en el proceso hay

puntos crticos o no y sus ubicacin.

La presencia de puntos crticos puede producir una

disminucin de la capacidad productiva o en algunos

casos la interrupcin del proceso. Se debe de evitar

estos cuellos de botella o puntos crticos sus causas

pueden ser: a) Por el proceso

b) Por el equipo

c) Por el tipo de materia prima

d) Costo del equipo

e) Layout o distribucin en planta

OPERACIN

ANALISIS DE TRABAJO

SIMBOLO DETALLE NOTA: ACLARATORIA

1.- TRANSPORTE DE

MATERIA PRIMA

Llevar la materia prima a

la zona de proceso

Viene en cajones de 6 a 8

Kg.

2.- SELECCIN

Eliminacin de frutas

que no cumplen con los

estandarizado

(+ - 15% de fruta que ni

cumple con el estndar.)

3.- LAVADO

Agua, (mecnico y/o

aspersin)

Fra, Temperatura

4.- PELADO

5.- DESPULPADO

-

-

-

-

10.- ALMACENAMIENTO Refrigeracin T, H, % HR

1.6 HOJA Y RUTA DE PROCESOS

1.6.1 HOJA DE PROCESO: PRODUCTO A ELABORAR MERMELADA

1.6.2 RUTA DE PROCESO, HOJA DE RUTA

N

TIEMP

O

DESCRIPCION

DE LA

OPERACIN

1

5`

TRANSPORTE DE

MATERIA PRIMA

2

2` SELECCIN

3

3`

TRANSPORTE AL

LAVADO

4

3` LAVADO

5

3`

TRASLADO AL

PELADO

6

PELADO

7

CORTADO

8

TROZADO

9

ALMACENADO

1.6.3 DETERMINACION DE PUNTOS CRITICOS

OPERACIN N

N

MAQUINA

5` 10` 15` 20`

SELECCIN 1 1

5

LAVADO 2 2

1.5

PELADO 3 3

7.5

CORTADO 4 4

4

TRITURADO 5 5

2

EVAPORACIO

N

6 6

20

ENVASADO 7 7

10

SELLADO 8 8

5

ETIQUETADO 9 9

5

PRINCIPIOS FUNDAMENTALES DEL DISEO:

Tipos y simbologa de Flowsheets.

Tanques

Bombas y compresores

Instrumentos bsicos: vlvulas

Compresores:

Bombas y turbinas

Intercambiadores de calor

Diseo industrial

Diagrama de proceso e instrumentacin (P&I)

Diagrama de flujo por proceso (PFD)

Diagrama de flujo por bloque

Produccin de energa con microalgas

También podría gustarte

- Focus GroupsDocumento1 páginaFocus GroupsAndrea Gmz DazAún no hay calificaciones

- Definiciones de MarketingDocumento82 páginasDefiniciones de MarketingAndrea Gmz DazAún no hay calificaciones

- El MétodoDocumento15 páginasEl MétodoAndrea Gmz DazAún no hay calificaciones

- El Conocimiento ComunicacionDocumento18 páginasEl Conocimiento ComunicacionAndrea Gmz DazAún no hay calificaciones

- Encuesta ResultadoçDocumento6 páginasEncuesta ResultadoçAndrea Gmz DazAún no hay calificaciones

- CienciaDocumento35 páginasCienciaAndrea Gmz DazAún no hay calificaciones

- Programacion Vivencial 2006Documento6 páginasProgramacion Vivencial 2006Andrea Gmz DazAún no hay calificaciones

- Prctica N 8 Determinacion de PH y AcidezDocumento10 páginasPrctica N 8 Determinacion de PH y AcidezGriss GeraldineAún no hay calificaciones

- Plan de Limpieza UltimoDocumento13 páginasPlan de Limpieza UltimoAndrea Gmz DazAún no hay calificaciones

- Lista de Chequeo - MaderaDocumento23 páginasLista de Chequeo - MaderaSebastianGmzOsorioAún no hay calificaciones

- Transporte Masivo RápidoDocumento21 páginasTransporte Masivo RápidoRaul MisayauriAún no hay calificaciones

- Oper Turisticas y Servicios TUR-2270Documento5 páginasOper Turisticas y Servicios TUR-2270CETHI Centro de Estudio Tecnológico HigüeyanoAún no hay calificaciones

- 01 Memoria Descriptiva Atencion Emergencia LivitacaDocumento6 páginas01 Memoria Descriptiva Atencion Emergencia Livitacayoel augusto bautistaAún no hay calificaciones

- Apilador - Manual - WS - Small LiftDocumento1 páginaApilador - Manual - WS - Small LiftEcm Helner EusebioAún no hay calificaciones

- Gol Sedan 1.6 - característicasDocumento2 páginasGol Sedan 1.6 - característicasDaniel Miguel ÁngelAún no hay calificaciones

- Test Examen S1Documento8 páginasTest Examen S1FRANCISCA SAAVEDRA GALDAMESAún no hay calificaciones

- Reglamento Particular Rally CADO 2023Documento12 páginasReglamento Particular Rally CADO 2023SebastianAún no hay calificaciones

- Universidad Catolica Los Angeles Chimbot1Documento11 páginasUniversidad Catolica Los Angeles Chimbot1luis juverAún no hay calificaciones

- 9Documento294 páginas9saraAún no hay calificaciones

- Plataformas Petroleras CantabricooDocumento11 páginasPlataformas Petroleras Cantabricoossnpv100% (1)

- Decreto 049 de 2018Documento44 páginasDecreto 049 de 2018Andrés LinaresAún no hay calificaciones

- Biblio PTLADocumento4 páginasBiblio PTLAAlex E. MoralesAún no hay calificaciones

- Gmail - E-TICKET ITINERARY RECEIPT - RUIZ ANTIVAR - LUIS FERNANDODocumento2 páginasGmail - E-TICKET ITINERARY RECEIPT - RUIZ ANTIVAR - LUIS FERNANDOLuis Fernando Ruiz CamachoAún no hay calificaciones

- AXIODIS Optimizacion de RutasDocumento5 páginasAXIODIS Optimizacion de RutasJohan Felipe Rangel GonzalezAún no hay calificaciones

- Estudios de Caso Educación Vial Recuperación de PuntosDocumento6 páginasEstudios de Caso Educación Vial Recuperación de PuntosErika Arevalo CkmAún no hay calificaciones

- FichaTecnica X35-4.4c DDocumento2 páginasFichaTecnica X35-4.4c DMichael SilvaAún no hay calificaciones

- Remanente de Crédito Fiscal por Activos FijosDocumento42 páginasRemanente de Crédito Fiscal por Activos Fijosstewm csmAún no hay calificaciones

- 4.1 Técnicas de Selección de TransporteDocumento4 páginas4.1 Técnicas de Selección de TransporteLuis Bojorquez berriosAún no hay calificaciones

- Preguntas Estudio de Mercado y Estudio TecnicoDocumento18 páginasPreguntas Estudio de Mercado y Estudio TecnicoFaby Revelo100% (1)

- Sesion 3 Incoterms 2020Documento6 páginasSesion 3 Incoterms 2020Grissel Zenaida Rodriguez RuizAún no hay calificaciones

- Carmix ONE SP 2020Documento1 páginaCarmix ONE SP 2020Cristhian León HolguinAún no hay calificaciones

- 2DD-F8199-S0 XTZ250Z Propietario (Tenere)Documento80 páginas2DD-F8199-S0 XTZ250Z Propietario (Tenere)S. T. MOTOCREDITO YAMAHA SAN JOSE DEL GUAVIAREAún no hay calificaciones

- Formato TermofusionDocumento9 páginasFormato TermofusionCosta PabloAún no hay calificaciones

- Transporte de Matpel en Carreteras Parte II (Manual Colombiano)Documento5 páginasTransporte de Matpel en Carreteras Parte II (Manual Colombiano)ALEXANDER RAMIREZ GILAún no hay calificaciones

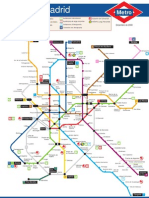

- Metro MadridDocumento1 páginaMetro MadridcarlosmuerasAún no hay calificaciones

- Mercancias Peligrosas EtiquetasDocumento15 páginasMercancias Peligrosas EtiquetasAlberto Alario Rojas100% (1)

- Nuevo formato certificado registro vehículo INTTDocumento2 páginasNuevo formato certificado registro vehículo INTTMadelaine OrtizAún no hay calificaciones

- Estudio Previo Interventoría Ruta CaribeDocumento61 páginasEstudio Previo Interventoría Ruta CaribePaulo SilvaAún no hay calificaciones

- Banco de Preguntas Aerodinamica DespachadoresDocumento36 páginasBanco de Preguntas Aerodinamica DespachadoresJOSE ARISTOBULO RODRÍGUEZ SALAZAR100% (1)