Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Fundicion 1

Cargado por

JuanaJuárezGómez0 calificaciones0% encontró este documento útil (0 votos)

20 vistas26 páginasTítulo original

FUNDICION 1

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPT, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

20 vistas26 páginasFundicion 1

Cargado por

JuanaJuárezGómezCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 26

Ing.

MANUEL PEREZ ZAVALA

REA INDUSTRIAL ELCTRICA Y ELECTRNICA

Se denomina fundicin y

tambin esmelter al proceso de

fabricacin de piezas,

comnmente metlicas pero tambin

de plstico, consiste en fundir un

material e introducirlo en una cavidad,

llamada molde, donde se solidifica.

El proceso ms tradicional es la

fundicin en arena, por ser sta un

material refractario muy abundante en la

naturaleza y que, mezclada con arcilla,

adquiere cohesin y moldeabilidad sin

perder la permeabilidad que posibilita

evacuar los gases del molde al tiempo

que se vierte el metal fundido.

La fundicin es una de las profesiones ms

antiguas, desde tiempos remotos el hombre a

producido objetos de metal fundido para

propsitos artsticos o prcticos. Con el

crecimiento de la sociedad industrial, la

necesidad de fundicin de metales ha sido

muy importante. El metal fundido es un

componente importante de la mayora de

maquinarias modernas, vehculos de

transporte, utensilios de cocina, materiales

de construccin, y objetos artsticos y de

entretenimiento. Tambin est presente en

otras aplicaciones industriales tales como

herramientas de trabajo, maquinarias de

manufactura, equipos de transporte,

materiales elctricos y electrnicos, objetos

de aviacin, etc. La mejor razn de su uso es

que puede ser producida econmicamente en

cualquier forma y tamao.

FUNDICIN EN ARENA

Consiste en colar un metal fundido, tpicamente aleaciones

de hierro, acero, bronce, latn y otros, en un molde de arena,

dejarlo solidificar y posteriormente romper el molde para

extraer la pieza fundida.

La fundicin en arena es el proceso ms utilizado, la

produccin por medio de este mtodo representa la mayor

parte del tonelaje total de fundicin. Casi todas las

aleaciones pueden fundirse en arena, es uno de los pocos

procesos que pueden usarse para metales con altas

temperaturas de fusin, como son el acero, el nquel y el

titanio. Su versatilidad permite fundir partes muy pequeas

o muy grandes y en cantidades de produccin que van de

una pieza a millones de stas.

ARENA

Se utiliza mayormente arena de slice. Es econmica y de gran resistencia a

altas temperaturas, utilizndose preferentemente la arena de lago

(sinttica), Comnmente se la acondiciona antes de su uso mediante

aditivos tales como arcilla (aglutinante), arenas de zirconio (ZrSiO4), olivino

(Mg2Si04), silicato de hierro (Fe2Si04) y cromita (FeCr204).

Tipos de moldes de arena

- Arena de moldeo verde: consiste en una mezcla de arena, arcilla y agua.

Es el material de moldeo ms conocido y se utilizan en fundiciones de gran

resistencia.

-Molde de caja fra: se agregan aglutinantes orgnicos e inorgnicos en la

arena para lograr mayor resistencia. Son dimensionalmente ms precisos y

costosos.

-- Molde no cocido: se mezcla una resina sinttica lquida con la arena

dejando endurecer a temperatura ambiente (curado en fro).

Fundicin en moldes de capa seca

Es un procedimiento muy parecido al de los moldes de

arena verde, con excepcin de que alrededor del modelo

(aproximadamente 10 mm) se coloca arena con un

compuesto que al secar hace ms dura a la arena, este

compuesto puede ser almidn, linaza, agua de melaza, etc.

El material que sirve para endurecer puede ser aplicado

por medio de un rociador y posteriormente secado con

una antorcha.

Fundicin en moldes con arena seca

Estos moldes son hechos en su totalidad con arena verde

comn, pero se mezcla un aditivo como el que se utiliza en

el moldeo anterior, el que endurece a la arena cuando se

seca. Los moldes deben ser cocidos en un horno para

eliminar toda la humedad y por lo regular se utilizan cajas

de fundicin. Estos moldes tienen mayor resistencia a los

golpes y soportan bien las turbulencias del metal al

colarse en el molde.

Fundicin en moldes de arcilla

Los moldes de arcilla se construyen al nivel de piso con

ladrillos o con materiales cermicos, son utilizados para la

fundicin de piezas grandes y algunas veces son

reforzados con cajas de hierro. Estos moldes requieren

mucho tiempo para su fabricacin y no son muy utilizados.

Fundicin en moldes furnicos

Este proceso es bueno para la fabricacin de moldes o

corazones de arena. Estn fabricados con arena seca de

grano agudo mezclado con cido fosfrico, el cual acta

como acelerador en el endurecimiento, al agregarse a la

mezcla una resina llamada furnica. Con esta mezcla de

cido, arcilla y resina en dos horas el molde se endurece lo

suficiente para recibir el metal fundido.

Fundicin con moldes de CO2

En este tipo de moldes la arena verde se mezcla con silicato

de sodio para posteriormente ser apisonada alrededor del

modelo. Una vez armado el molde se inyecta bixido de

carbono a presin con lo que reacciona el silicato de sodio

aumentando la dureza del molde. Con la dureza adecuada de

la arena del molde se extrae el modelo, si este fuera

removible, para posteriormente ser cerrado y utilizado.

Fundicin en moldes de metal

Se usan principalmente en fundicin en matriz de aleaciones

de bajo punto de fusin. Las piezas de fundicin se obtienen

de formas exactas con una superficie fina, esto elimina

mucho trabajo de maquinado.

Fundicin en moldes especiales

Plstico, cemento, yeso, papel, madera y hule, todos estos

materiales son usados en moldes para aplicaciones

particulares .

Los moldes permanentes por lo generar se

componen de dos mitades metlicas que al

unirse generan la cavidad y todo el sistema

de alimentacin; estas dos mitades se

fabrican maquinadas, lo cual garantiza muy

buen acabado superficial y una alta precisin

dimensional de los productos fundido. Los

metales tpicos a fundir en moldes

permanentes son las aleaciones de aluminios,

magnesios y cobre.

Fundicin en molde permanente por gravedad

Este es el proceso mas sencillo de fundicin en

molde permanente; en este el metal fundido se

vierte dentro de la cavidad y solo se utiliza la

fuerza de la gravedad para garantizar que toda la

cavidad se llene del metal

En la fundicin a baja presin el metal lquido

fluye debido a una presin que se aplica

desde abajo y lo obliga a llenar la cavidad del

molde, una gran ventaja de este

procedimiento es que el metal pasa

directamente al molde sin estar expuesto al

aire. Esto disminuye la porosidad producida

por el gas y los defectos generados por la

oxidacin.

La presin necesaria es de aproximadamente

15 psi y esta se debe mantener hasta que el

metal se solidifica en el interior de la cavidad.

Para lograr la produccin de una pieza fundida es necesario

hacer las siguientes actividades:

Diseo de los modelos de la pieza y sus partes

internas

Diseo del molde

Preparacin de los materiales para los modelos y los

moldes

Fabricacin de los modelos y los moldes

Colado de metal fundido

Enfriamiento de los moldes

Extraccin de las piezas fundidas

Limpieza de las piezas fundidas

Terminado de las piezas fundidas

Recuperacin de los materiales de los moldes

Modelo removible

Modelo disponible o desechable

Los moldes se fabrican por medio de modelos los que

pueden ser de madera, plstico, cera, yeso, arena,

poliuretano, metal, etc. Si los modelos se destruyen al

elaborar la pieza, se dice que stos son disponibles o

desechables y si los modelos sirven para varias

fundiciones se les llama removibles.

Procedimiento de Moldeo

Modelo

Arena

Corazones

Equipo Mecnico

Metal

Vaciado y Limpieza

Cuando una pieza de fundicin debe tener una cavidad o

hueco, debe introducirse al molde alguna forma de corazn.

Un corazn se define algunas veces como cualquier

proyeccin de arena dentro del molde. Esta proyeccin puede

quedar formada por el molde mismo o puede ser hecha en otra

parte e introducido en el molde despus de extraer el modelo.

Los corazones se clasifican como corazones de arena verde y

corazones de arena seca.

Los de arena verde son aquellos formados por el mismo

modelo y se hacen en la misma arena del molde.

Los corazones de arena seca son los que se forman

separadamente para insertarse despus que se ha retirado el

modelo y antes de cerrar el molde.

En general deben usarse los corazones de arena verde,

siempre que sea posible para mantener el costo de los

modelos y de las piezas de fundicin en un mnimo.

Naturalmente los corazones separados aumentan el costo de

produccin.

Un corazn debe ser:

Permeable

Refractario

Facilidad de colapso

Resistencia en seco

Friabilidad

Debe tener una tendencia mnima a generar gas.

El modelo.- Es una copia de la pieza a fundir.

Deber ser sobredimensionada ya que se debe tener en

cuenta la contraccin de la misma una vez se haya enfriado

a temperatura ambiente.

Se debe dar una sobremedida en los casos en el que se d

un proceso adicional de maquinado o acabado por arranque

de viruta.

El uso del modelo determina el material a usar .

Para la construccin del modelo, se puede emplear desde

madera, yeso o plsticos como el uretano y el poliestireno

expandido (EPS) hasta metales como el aluminio o el hierro

fundido u otro material suficientemente fuerte para retener

su forma y resistir el desgaste. Debe tener ngulos de salida,

ngulos mnimos con la direccin de desmolde (la direccin

en la que se extraer el modelo), con objeto de no daar el

molde de arena durante su extraccin. Se recomiendan

ngulos entre 0,5 y 2.

Estas caractersticas del molde o modelo generalmente se

obtienen por ensayo y error.

Modelo uso nico.- Misma pieza pero preparada, cartoncillo

(empaque de asbesto), hule rojo (neopreno), papel cascaron,

pegamento 5000, pasta automotriz para el acabado.

Poco Uso.- Usar materiales fciles de trabajar (madera),

clavo, tornillo, pasta para resanar.

Mucho uso (metlico).- Aluminio ideal, acero.

Caja de moldeo

Son cajas de caras abiertas en las cuales la arena se

compacta redondeando el modelo.

Contiene y soporta la arena durante el moldeo y permite la

apertura del molde para la extraccin del mismo.

Se alinean con pasadores y guas, cuando se requieren ms

de una lnea de particin se usan los cohetes que no son

ms que otra caja externa, normalmente son de madera, si la

pieza es grande se deja la caja puesta pero esta deber ser

de metal.

La figura 1 muestra el tubo que se desea moldear. El modelo

para fundir se muestra en la figura 2. En la figura 3 se ven las

cajas superior e inferior para hacer el molde. El modelo se rodea

de arena de moldeado, como aparece en la figura 4. En la figura

5 se ve el ncleo colocado en el molde. Una vez fijada la otra

parte del molde, ste queda listo para el fundido.

También podría gustarte

- Inconel 625Documento2 páginasInconel 625pochito44Aún no hay calificaciones

- Expo 2Documento14 páginasExpo 2Mireya UcsaAún no hay calificaciones

- Introduccion Pirometalurgia Fusion Escoria y FundentesDocumento7 páginasIntroduccion Pirometalurgia Fusion Escoria y FundentesJuan José Solano CastilloAún no hay calificaciones

- Catalogo Vam PDFDocumento23 páginasCatalogo Vam PDFVíctor MezquitaAún no hay calificaciones

- Corte Cosntructivo Mas Detalle 1Documento1 páginaCorte Cosntructivo Mas Detalle 1Luigi PalmaAún no hay calificaciones

- Normas Mexicanas de Productos SiderurgicosDocumento13 páginasNormas Mexicanas de Productos SiderurgicosgregorytorresAún no hay calificaciones

- MDS - DeT-08 - Detalle Tabiqueria - Rev.CDocumento1 páginaMDS - DeT-08 - Detalle Tabiqueria - Rev.CgeremyVcSAún no hay calificaciones

- Electrodo OxidanteDocumento15 páginasElectrodo OxidanteRaul Quispe RamirezAún no hay calificaciones

- 9 - Proceso Compra ENAMI - M Rodriguez - EnAMIDocumento16 páginas9 - Proceso Compra ENAMI - M Rodriguez - EnAMIGonzaloAún no hay calificaciones

- 1340CP 2019 ANTAPACCAY Accesorios para Tubería HDPE - HidrogeologíaDocumento4 páginas1340CP 2019 ANTAPACCAY Accesorios para Tubería HDPE - HidrogeologíaRaul FloresAún no hay calificaciones

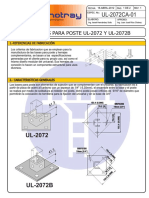

- Base Poste Ul-2072 y Ul-2072bDocumento2 páginasBase Poste Ul-2072 y Ul-2072bGerardo Muñoz UrbinaAún no hay calificaciones

- Introducción A Los Materiales IndustrialesDocumento37 páginasIntroducción A Los Materiales IndustrialesDavid MoralesAún no hay calificaciones

- 2-Evaluacion de Los Oxidos MetalicosDocumento5 páginas2-Evaluacion de Los Oxidos MetalicosAlx CanduryAún no hay calificaciones

- B Diseño de Moldes y ModelosDocumento68 páginasB Diseño de Moldes y ModelosMiriam Regueiro LópezAún no hay calificaciones

- L4 - MetalografíaDocumento9 páginasL4 - MetalografíaDaniel Alonzo Aguilar CarapiAún no hay calificaciones

- Separación Por FlotaciónDocumento6 páginasSeparación Por Flotaciónworquera2507Aún no hay calificaciones

- TDS BR RAR 8x10 2.7mm ZINC P REV00 MAY17 SPDocumento1 páginaTDS BR RAR 8x10 2.7mm ZINC P REV00 MAY17 SPsebastian PeñalozaAún no hay calificaciones

- Sesión 13 - Carpintería MetálicaDocumento17 páginasSesión 13 - Carpintería MetálicaAlexander Rubio GermanAún no hay calificaciones

- Carta Tecnologica - Pieza DiseñadaDocumento4 páginasCarta Tecnologica - Pieza DiseñadaCarol Rodriguez ChaconAún no hay calificaciones

- p21 UTP-63Documento1 páginap21 UTP-63tacosanchezbrayanAún no hay calificaciones

- Catalogo FaguaxDocumento59 páginasCatalogo Faguaxosward joseAún no hay calificaciones

- Materiales para La Construcción en La Ingeniería CivilDocumento8 páginasMateriales para La Construcción en La Ingeniería Civilaleven quispeAún no hay calificaciones

- MACCAFERRIDocumento4 páginasMACCAFERRIJonathan MendozaAún no hay calificaciones

- AjusteDocumento22 páginasAjusteFernando SilvaAún no hay calificaciones

- Portaelectrodo 6013Documento1 páginaPortaelectrodo 6013Gladys Stella Aguilera AldanaAún no hay calificaciones

- Ingreso y Egresos Mes de EneroDocumento21 páginasIngreso y Egresos Mes de EneroJhonatan HernandezAún no hay calificaciones

- SFV - Gutterkel. Ficha Tecnica Sistema de Fachada Ventilada Porcelanicos y PiedraDocumento41 páginasSFV - Gutterkel. Ficha Tecnica Sistema de Fachada Ventilada Porcelanicos y PiedraJ Ferreyra LibanoAún no hay calificaciones

- CONSOLIDADO TARIFARIO SergeominDocumento8 páginasCONSOLIDADO TARIFARIO SergeominPablo MedinaAún no hay calificaciones

- RathGibson A270 PDFDocumento2 páginasRathGibson A270 PDFcesar100% (2)

- XD ManuDocumento7 páginasXD ManuEdwin Florian NuñezAún no hay calificaciones