Documentos de Académico

Documentos de Profesional

Documentos de Cultura

6 - Indústria de Polímeros

Cargado por

Bruno MauroDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

6 - Indústria de Polímeros

Cargado por

Bruno MauroCopyright:

Formatos disponibles

Processos Industriais Orgnicos

Tema 6. Indstria de polmeros 1. Introduo 2. Reaes de polimerizao 2.1. Tipos de polimerizao 2.2. Mecanismos de polimerizao de crescimento da cadeia 2.2.1. Polimerizao radical 2.2.2. Polimerizao de coordenao 3. Polietenos 3.1. Desenvolvimento de catalisadores 3.2. Propriedades e classificao 3.3. Aplicaes 4. Processos para a produo de polietenos 4.1. Produo e purificao do monmero 4.2. Polimerizao exotermicidade 4.3. Produo de polieteno de baixa densidade (LDPE) 4.3.1. Reatores e processos 4.3.2. Compressores para eteno tecnologia de alta presso 4.3.3. Segurana dos reatores de polimerizao a alta presso 4.4. Produo de polieteno de alta densidade (HDPE) e polieteno linear de baixa densidade (LLDPE) 4.4.1. Introduo 4.4.2. Processo de polimerizao em leito fluidizado 4.5. Economia dos processos de produo de polietenos 1. Introduo A humanidade usa materiais polimricos, como a madeira e os chifres de animais, desde tempos pr-histricos. Durante o ltimo sculo tm sido produzidas formas modificadas de polmeros naturais como, por exemplo, borracha vulcanizada, nitratos e acetatos de celulose, etc. Os primeiros polmeros totalmente sintticos foram s resinas fenol-formaldedo, que foram desenvolvidas no incio do sculo XX. Desde ento o crescimento da indstria de polmeros tem sido espetacular, como mostrado na Figura 1.

Figura 1. Produo mundial de materiais plsticos. Profa. Caridad Noda Prez Pgina 137

Processos Industriais Orgnicos

Aproximadamente 100 milhes de toneladas mtricas de polmeros sintticos so produzidos por ano no mundo. Na tabela 1 se indica a contribuio dos diversos tipos de polmeros sintticos na produo nos EU. A tendncia mundial similar. Tabela 1. Principais componentes da produo total de polmeros nos EU em 1990. Tipo Termoplsticos (no fibrosos) Frao total 68 Polmero principal especfico (% total) Polieteno (23%) Poli vinil cloreto PVC (13%) Polipropeno (11%) Poliestireno (8%) PET (5%) Nylon 66 (4%) Polialcenos (2%) Fenol-formaldedo (5%) Uria-formaldedo (2%) SBR (2%) Polibutadieno (1%)

Termoplsticos (fibrosos)

14

Resinas termo resistentes Borracha sinttica

10 8

Os polmeros da maior classe, os termoplsticos, se tornam slidos flexveis acima de uma temperatura particular e voltam a se tornar rgidos quando esfriados abaixo de essa temperatura. Este ciclo flexvel/rgido pode ser repetido por reaquecimento e resfriamento. Os termoplsticos quando flexveis podem ser moldados em diversas formas e preservam sua rigidez aps esfriamento. Os termoplsticos fibrosos podem ser moldados com boa resistncia e durabilidade. Os termoplsticos no fibrosos tambm sofrem este processo. As resinas termo resistentes (co-polmeros em rede tridimensional) no se tornam flexveis a qualquer temperatura, somente a temperaturas muito altas ocorre decomposio. As resinas sintticas, ou elastmeros, podem ser deformados severamente por uma fora pequena, mas retornam forma original quando a fora removida. evidente que um pequeno nmero de polmeros domina as estatsticas de produo e o polieteno (PE) o polmero de maior volume de produo. 2. Reaes de polimerizao 2.1. Tipos de polimerizao A polimerizao pode acontecer de acordo com dois mecanismos diferentes, referidos como polimerizao de crescimento de cadeia e polimerizao por etapas de crescimento. Na reao de polimerizao de crescimento de cadeia (tambm chamada de polimerizao por adio) ocorrem adies sucessivas das molculas de monmero ao extremo reativo (por exemplo, a um radical terminal) de uma cadeia de polmero crescente. O grupo mais importante de este tipo de polimerizao por adio a polimerizao de monmeros de vinila tais como: eteno, propeno, estireno, acetato de vinila e cloreto de vinila. nCH2=CHX -(-CH2-CHX)nonde: X = H, CH3, C5H6 ou Cl, respectivamente.

Profa. Caridad Noda Prez

Pgina 138

Processos Industriais Orgnicos

Usualmente se requere um iniciador ou um catalisador para iniciar a reao em cadeia. A polimerizao por etapas de crescimento (polimerizao por condensao) envolve a reao entre grupos funcionais (HO-, HOOC-, etc.) de quaisquer das duas molculas (monmeros ou polmeros). Grandes cadeias so produzidas por repetio. Comumente as reaes so de condensao e resultam na eliminao de pequenas molculas como gua ou metanol. Como exemplo tem-se a produo de polieteno terftalato por reao de etileno glicol com cido terftlico ou dimetil terftalato. Esta reao se apresenta no Esquema 1.

Esquema 1. Reaes para a produo de poli(eteno terftalato) PET. No Esquema 2 se mostram as principais reaes que acontecem entre dois grupos funcionais diferentes presentes na mesma molcula (indicadas como AB na produo de caprolactamo) e quando as duas molculas diferentes contm cada uma duas funes iguais (indicadas com AA e BB na produo de PET)

Polimerizao de monmeros bifuncionais (A e B)

AB + AB ABAB (ou (AB) 2) AB + (AB)2 (AB)3 AB + (AB)3 (AB)4 ... (AB)r + (AB)s (AB)r+s

Polimerizao de dois monmeros com grupos funcionais diferentes

AA + BB AABB AABB + AA AABBAA AABBAA + BB AABBAABB AABB + AABB AABBAABB Etc.

Esquema 2. Reaes de polimerizao por etapas de crescimento (por condensao). Na polimerizao por crescimento de cadeia (adio), o produto de alto peso molecular produzido desde o incio, ao passo que a quantidade de monmero decresce lentamente com o tempo. Em contraste, na polimerizao por etapas de crescimento (condensao) existe um Profa. Caridad Noda Prez Pgina 139

Processos Industriais Orgnicos

incremento lento da massa molecular mdia do produto. O peso molecular mdio do produto no to grande quanto o obtido pela polimerizao por crescimento de cadeia (adio), e uma pequena quantidade relativa de monmero no reagido est presente aps o incio da reao. A polimerizao por crescimento de cadeia (adio) rpida, irreversvel e moderada a altamente exotrmica. De outra forma, a polimerizao por etapas de crescimento (condensao) usualmente lenta, limitada pelo equilbrio e isotrmica ou levemente exotrmica. 2.2. Mecanismo de polimerizao de crescimento de cadeia (adio) A polimerizao por crescimento de cadeia pode ser classificada (em ordem de importncia comercial) como polimerizao radical, de coordenao, aninica ou catinica, dependendo do tipo de iniciao. 2.2.1. Polimerizao radical O Esquema 3 se apresenta um esquema tpico da reao de polimerizao radical. A maioria das polimerizaes radicais necessita de um iniciador para produzir o primeiro radical e ento comear a cadeia de raes de adio. O iniciador mais comum de este tipo de reao a decomposio trmica de molculas contendo ligaes fracas como, por exemplo, perxidos (O-O-) e azo compostos (-N=N-). O radical formado ento reage com o monmero. Uma vez iniciada, a cadeia cresce por repetio da adio de molculas do monmero com a criao simultnea de um novo stio radical. Esta propagao muito rpida, ento cadeias muito compridas de polmero podem ser obtidas j nas primeiras etapas da reao. A terminao acontece pelo desproporcionalmento ou por recombinao. No primeiro caso, o tamanho mdio do polmero final apresenta o mesmo comprimento da cadeia j crescida. A terminao ocorre por transferncia de um tomo de H de um radical livre para outro, levando insaturao no final da cadeia. A recombinao resulta em um polmero com um tamanho mdio igual ao dobro do tamanho da cadeia crescida.

Iniciao

R-R 2 R* ki 10-4 - 10-6 s-1 (300 - 350 K) R*+ M RM1*

RM1*+ M RM2* kp 102 - 104 m3/kmol.s (300-350 K) RM2* + M RM3* Etc. RMn-1* + M RMn* Terminao por desproporcionamento RMm* + RMn* RMm= + RMn Terminao por recombinao RMm* + RMn* RMm-RMn Transferncia solvente RMn* + S RMn + S* Transferncia a monmero

Propagao

RMn* + M RMn + M*

Esquema 3. Etapas da polimerizao radical; M1, Mn; nmero de monmeros na cadeia. A transferncia de cadeia muito comum em processo de polimerizao radical. Esta envolve a transferncia do radical do extremo da cadeia do polmero crescido a outra espcie, por Profa. Caridad Noda Prez Pgina 140

Processos Industriais Orgnicos

exemplo, ao monmero ou ao solvente. A transferncia de cadeia reduz o tamanho mdio do polmero e o peso molecular. possvel adicional um agente especial, um modificador, para controlar o tamanho mdio do polmero, chamado de grau de polimerizao. Na produo de polieteno de baixa densidade (LDPE), as cadeias laterais so geradas por transferncia interna de cadeia, na qual o final da cadeia abstrai o tomo de H de um grupo interno da cadeia (-CH2-), a Figura 2 ilustra este processo. Uma cadeia comea a crescer de um carbono radical interno e tambm pode crescer. Este processo tem grande influncia na estrutura e propriedades do polmero final.

Figura 2. Sntese de LDPE via polimerizao radical. 2.2.2. Polimerizao por coordenao Na polimerizao por coordenao usualmente esto envolvidos catalisadores com metais de transio. A Figura 3 indica as principais caractersticas da propagao da cadeia na polimerizao do eteno por coordenao. O crescimento da cadeia de polmeros est coordenadamente ligada ao tomo de metal que tem uma vacncia de coordenao (orbital d vazio). Uma nova molcula de eteno inserida pela criao de uma ligao entre um dos tomos de carbono e o metal e entre um tomo de carbono interno da cadeia j existente. A ramificao no acontece atravs de este mecanismo porque no existem radicais, o sitio ativo para o crescimento da cadeia um tomo de carbono diretamente ligado ao metal. O polieteno de alta densidade (HDPE) produzido por este tipo de polimerizao.

Figura 3. Mecanismo geral de propagao na polimerizao por coordenao do eteno; representa o tomo de metal e indica uma vacncia para dois eltrons. Quando so adicionados 1-alcanos maiores, a cadeia resultante poderia ter poucas ramificaes. Todas apresentam o mesmo tamanho j que simplesmente o resto de uma molcula de 1-alcano. A Figura 4 mostra a incorporao de 1-buteno no crescimento da cadeia Profa. Caridad Noda Prez Pgina 141

Processos Industriais Orgnicos

de polieteno. O copolmero de eteno conhecido como polieteno linear de baixa densidade (LLDPE) produzido por uma polimerizao por coordenao de eteno e 1-buteno ou 1hexeno.

Figura 4. Incorporao de 1-buteno em polieteno para produzir uma pequena ramificao; representa o tomo de metal e indica uma vacncia para dois eltrons. Os catalisadores mais importantes para a polimerizao por coordenao so os catalisadores de Ziegler-Natta ou Ziegler e de Phillips. O catalisador de Ziegler combina um composto de metal de transio como o Ti ou o V com compostos organometlicos. Uma propriedade importante de estes catalisadores que produzem polmeros estreo-regulares quando so polimerizados alcenos maiores, por exemplo, a polimerizao de propeno produz polipropeno isotactic (polmero em que todos os grupos metila apontam na mesma direo quando a cadeia principal esticada) com alta seletividade. Portanto, um agente de transferncia de cadeia adicionado ao sistema, o mais usado o H2, o qual doa um tomo de H para terminar e separar a cadeia do tomo de metal. No sistema de catalisador desenvolvido na Phillips Petroleum Cia., o xido de cromo suportado em slica o constituinte mais importante. O catalisador Phillips menos ativo do que o catalisador Ziegler e por isso est limitado produo de polieteno. Com estes catalisadores se produz um polmero com uma ampla faixa de tamanhos moleculares e cadeias variando seu peso molecular de 103 a 106 g/mol. No surpresa de que os catalisadores de polimerizao chamam muito a ateno, e muitos sistemas novos tm sido descobertos. At materiais plsticos que somente fundem a temperaturas perto de 770 K podem ser produzidos. 3. Polietenos 3.1. Desenvolvimento de catalisadores A descoberta casual de que o etano poderia ser polimerizado em 1935 pela ICI a alta presso (200 bar) para produzir um material cristalino de alto peso molecular foi o ponto de partida para a produo de polieteno. Aps a descoberta dos materiais de polieteno de alto peso molecular, estes foram chamados de polieteno de baixa densidade (LDPE) e foram produzidos pela primeira vez no Reino Unido no ano 1938. Em 1950 Ziegler e Natta descobriram os catalisadores capazes de polimerizar o eteno a presses e temperaturas menores das usadas para a produo do LDPE. Estes catalisadores estavam compostos por halogenatos de titnio e alquil-alumnio. O polmero obtido por este novo processo tinha uma densidade maior do que o LDPE, e foi chamado ento de polieteno de alta densidade (HDPE). Aproximadamente na mesma poca pesquisadores da Phillips Petroleum Co, descobriram que um catalisador de xido de cromo sobre slica tambm era capaz de produzir HDPE a temperaturas e presses moderadas. A produo comercial de HDPE foi iniciada nos anos Profa. Caridad Noda Prez Pgina 142

Processos Industriais Orgnicos

1950s usando ambos os tipos de catalisadores. Os HDPE produzidos com estes catalisadores so lineares sem ramificaes. Desde a introduo do catalisador original de Ziegler, catalisadores com alta atividade baseados em titnio suportados em cloreto de magnsio e outros suportes (incluindo polieteno) tem sido desenvolvidos. Tambm muitas modificaes aos catalisadores Phillips tem sido feitas pela introduo de aditivos como os alcxidos de titnio. Estes desenvolvimentos na composio dos catalisadores tem tornado possvel o controle das propriedades fsicas e da massa molecular dos polmeros. A adio de 1-alcenos durante a polimerizao cataltica do eteno resulta em polmeros com densidade similar ou menor do que os LDPE. O pequeno grau de ramificao de estes polmeros introduzido deliberadamente e controlado pelo tipo de co-monmero adicionado. A produo comercial de este tipo de polmeros iniciou-se em 1968 pela Phillips Petrolem Co. O mais importante de estes co-polmeros produzidos o polietileno linear de baixa densidade (LLDPE). Uma nova famlia de catalisadores foi descoberta nos anos 1970s. Estes catalisadores (catalisadores de Kaminsky) contm um complexo metalocnico baseado principalmente em zircnia e metil-alumino-oxano como apresentado na Figura 5. Os catalisadores metalocnicos permitem a sntese de copolmeros de eteno com ramificaes altamente uniformes.

Figura 5. Catalisador metalocnico (tipo Kaminsky). 3.2. Classificao e propriedades No item anterior tratou-se das trs classes de polmeros de eteno mais importantes, chamados de LDPE, HDPE e LLDPE. Em 1994 a produo mundial de polieteno excedeu os 40 milhes de toneladas mtricas, divididos principalmente entre LDPE, LLPE e MDPE e HDPE. Na Tabela 2 se mostra a classificao comercial e propriedades dos polietenos. Tabela 2. Classificao comercial e propriedades dos polietenos. Nome Designao Densidade (kg/m3) HDPE Polieteno de alta densidade > 940 UHMWPEa Polieteno de peso molecular muito alto 930-935 MDPE Polieteno de densidade mdia 926-940 LLDPE Polieteno linear de baixa densidade 915-925 LDPE Polieteno de baixa densidade 910-940 VLDPE Polieteno de densidade muito baixa 880-915 a 6 : polmero linear com peso molecular arredor de 3x10 g/mol. A densidade (ou cristalinidade) do polmero depende do grau de ramificaes assim como de seu peso molecular. Polmeros lineares no ramificados apresentam uma estrutura mais densamente empacotada e, portanto contm uma maior poro do material cristalino (ordenado) que os polmeros ramificados. Isso devido interferncia das cadeias com o Profa. Caridad Noda Prez Pgina 143

Processos Industriais Orgnicos

alinhamento das cadeias do polmero. A Figura 6 resume a estrutura dos principais polietenos. O HDPE no apresenta ramificaes, o LLDPE possui ramificaes pequenas e uniformes entanto que o LDPE apresenta mais ramificaes com tamanhos diversos. Isto devido a que as condies de operao, os catalisadores e co-monmeros usados na sntese so diferentes para os diversos polmeros.

Figura 6. Representao simples da cadeia principal das estruturas de LDPE, LLDPE e HDPE. No caso da produo de LDPE, que acontece por polimerizao radical a presso e temperaturas muito altas, a densidade do polmero controlada pela temperatura de operao. Uma maior temperatura resulta em mais reaes colaterais que causam as ramificaes e, portanto uma menor densidade. Nos processos catalticos a baixas presses para produzir HDPE e LLDPE a densidade controlada pelo tipo e quantidade de co-monmero adicionado ao reator de polimerizao. Quase sempre os co-monmeros so 1-alcenos (de 1-buteno a 1-octeno). A quantidade de comonmero varia de 0% para o polmero HDPE e aproximadamente de 3% para o polmero LLDPE. No polmero VLDPE esto presentes co-monmeros de diferentes tipos, devido presena de co-monmeros de diferentes tamanhos de cadeia, este polmero apresenta ainda uma densidade menor do que o LDPE. Em geral a densidade do polmero decresce com o incremento da massa molecular das cadeias de polmeros, devido a que com uma cadeia maior existe mais emaranhamento o que dificulta o alinhamento da cadeia principal. O aumento da densidade dos polmeros faz com que aumentem algumas propriedades como, por exemplo, elasticidade, rigidez e impermeabilidade a lquidos e gases. Outras propriedades decrescem como a transparncia e a resistncia fragilidade a baixas temperaturas. Mesmo assim, uma grande variedade de densidade determina as possveis aplicaes do polmero. 3.3. Aplicaes Os polietenos de baixa densidade (LDPE) tm uma ampla faixa de aplicaes as quais requerem seu processamento em filmes finos para uma grande quantidade de segmentos. As aplicaes dos filmes de polieteno incluem embalagens para produtos alimentcios e no alimentcios, malas de segurana e sacos para lixeiras. Outras aplicaes de este tipo de polmero incluem o recobrimentos por extruso como as embalagens para o leite, moldagens por injeo para a produo de brinquedos e recobrimento de fios e cabos eltricos. Os polmeros lineares de baixa densidade (LLDPE) substituram os LDPE nas aplicaes de filmes nas quais agora tem sua maior aplicao. A moldagem por injeo e o recobrimento de fios e cabos so outras das aplicaes importantes. Os LLDPE so menos provveis para substituir as aplicaes que requerem a extruso devido a sua menor flexibilidade e lubricidade. Nenhum LLDPE usado em aplicaes que requeiram alta claridade. Profa. Caridad Noda Prez Pgina 144

Processos Industriais Orgnicos

A maior aplicao dos polietenos de alta densidade na moldagem a sopro (40%) para produzir garrafas de leite, contentores, tambores e tanques de combustvel para automveis, brinquedos e coisas para o lar. Outro grande uso so os filmes e folhas usados para a confeco de embrulhos e sacolas, as tubulaes extrudidas para gua, gs, irrigao e isolamento de cabos, e a moldagem por injeo para a produo de brinquedos, contentores e grades. O polieteno de peso molecular ultra alto usado em aplicaes especiais que requerem resistncia frico tais como rolamentos, rodas dentadas e gaxetas. 4. Processos para a produo de polietenos Aps a discusso dos processos de polimerizao para a produo de LDPE, HDPE e LLDPE, ser dada uma breve ateno produo e purificao do monmero. 4.1. Produo e purificao do monmero A maior parte do eteno usado na produo de polieteno produzido pelo craqueamento do etano ou de naftas em presena de vapor de gua. Alm do eteno, o gs craqueado tambm contm etano e outros compostos em pequenas quantidades (metano, hidrognio e etileno). Na Tabela 3 se apresenta as quantidades tpicas do eteno e de outras impurezas presentes no eteno requerido para a polimerizao. Tabela 3. Especificaes do eteno para polimerizao Componente Eteno, % volumtrico mnimo Metano + etano Outras impurezas, ppm mximo Etileno Oxignio Monxido de carbono Dixido de carbono gua Enxofre Hidrognio Propeno C4+ Valor 99,95 Balano 1,0 1,0 1,0 1,0 2,0 2,0 5,0 10,0 10,0

O processamento do eteno comea com a remoo dos gases cidos como o CO 2 e o H2S e a remoo da gua por absoro e secagem respectivamente. A seguir o eteno separado e purificado por destilao criognica. O etileno um dos componentes mais nocivos e sua presena deve ser limitada a 1 ppm. Isto conseguido pela hidrogenao seletiva da ligao triple do etileno.

4.2. Polimerizao exotermicidade A principal diferena entre os processos de polimerizao e os processos de produo de molculas menores radica no fato do que o sistema polimrico altamente viscoso. Outro problema da polimerizao por crescimento da cadeia principal do polmero freqentemente Profa. Caridad Noda Prez Pgina 145

Processos Industriais Orgnicos

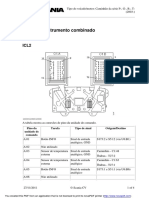

a alta exotermicidade da reao, como pode ser observado na Tabela 4. Sendo assim, o controle adequado da temperatura essencial para a segurana e a economia do processo de polimerizao. Tabela 4. Entalpias tpicas da polimerizao por crescimento de cadeia. Polmero Ho298 (kJ/mol de monmero) T adiabtica (K)a Polieteno - 95,0 1610 Poli vinil cloreto (PVC) - 95,8 730 Poliestireno (PS) - 69,9 320 Poli metil metacrilato (PMMC) - 56,5 270 a : se assume converso completa do monmero e capacidade calrica de 2kJ/mol sem diluio. Como pode ser observado na tabela anterior o calor de reao para a polimerizao de eteno o maior e est acompanhado de um excessivo aumento de temperatura na operao adiabtica (aumento de temperatura se no for usado o resfriamento). Adicionalmente, a decomposio do eteno em carbono, hidrognio e metano ocorre a aproximadamente 570 K representa uma grave ameaa. Esta reao altamente exotrmica (Ho298 = - 120 kJ/mol) e uma vez iniciado difcil de controlar, levando a um descontrole trmico. Por isso, deve ser prestada uma ateno especial ao controle da temperatura na polimerizao do eteno, tanto para assegurar a qualidade do polmero quanto a segurana da operao no processo. 4.3. Produo de polieteno de baixa densidade (LDPE) A formao de LDPE procede atravs do mecanismo de radicais livres (ver Esquema 2) sem catalisador. Portanto, se requerem temperaturas e presses relativamente altas, tipicamente 470-570 K e 1500-3000 bar. alta presso usada (acima da presso crtica do eteno) o eteno se comporta como um lquido e atua tambm como solvente para o polmero. O polmero de LDPE produzido quer em uma autoclave agitada (CSTR) quer em um reator tubular (PFR). 4.3.1. Reatores e processos A autoclave agitada, mostrada na Figura 7, consiste em um recipiente cilndrico vertical com uma relao comprimento:dimetro de 4:1 at 18:1. Os reatores para as plantas tm volume da aproximadamente 1 m3 e o tempo de residncia resultante de 30 a 60 s. A espessura da parede do reator de 0,1 m, requerida para manter presses de at 2100 bar, mas limita severamente a remoo do calor. De fato pode ser considerado que o reator opera adiabaticamente, o eteno frio que entra remove o calor de reao. Sendo assim, a converso de eteno deve ser limitada a aproximadamente 20% para limitar o incremento da temperatura. Outra razo para limitar a converso o incremento da viscosidade com o aumento do teor de polmero, o que dificultaria a agitao e poderia levar a formao de pontos locais de alta temperatura. Os reatores mais modernos tm duas ou mais regies com aumento da temperatura, a primeira regio operara tipicamente a 490 K e a ltima a 570 K. Os iniciadores podem ser injetados em diversos pontos do reator. Nas paredes do reator esto montados discos de ruptura para providenciar a passagem irrestrita do contedo do reator no caso de um aumento de presso devida decomposio do eteno.

Profa. Caridad Noda Prez

Pgina 146

Processos Industriais Orgnicos

Figura 7. Combinao geral de uma autoclave de 0,25 m3. O reator tubular essencialmente um trocador de calor de um tubo duplo comprido. Os reatores industriais geralmente tm um comprimento entre 200 e 1000 m com dimetro interno de 2,5 a 7 cm. Estes reatores so feitos pela unio em linha reta de tubos de 10-20 m em srie em forma de U como mostrado na Figura 8.

Figura 8. Produo de LDPE em um reator tubular. Os tubos do reator esto dentro de uma casaca (outro tubo concntrico), pela qual circula um fludo para a transferncia de calor. Na primeira parte do reator, o eteno aquecido entre 370 e 470 K. O calor de polimerizao eleva a temperatura entre 520 e 570 K. Na parte final do reator a temperatura da mistura decresce. Opcionalmente, o iniciador (oxignio ou perxidos) pode ser adicionado em vrios pontos ao longo do reator. Isto aumenta a converso, mas tambm incrementa o comprimento do reator. A converso de eteno tpica est entre 15 e 22% com uma injeo nica de iniciador e aumenta at 35% com a injeo mltipla. Para atingir a alta velocidade de transferncia de calor requerida atravs da casaca de resfriamento, a presso nos reatores controlada por uma vlvula que se abre periodicamente para reduzir a presso de 3000 para 2000 bar. Uma vantagem adicional de este tipo de Profa. Caridad Noda Prez Pgina 147

Processos Industriais Orgnicos

controle de presso que incrementando periodicamente a velocidade de fluxo atravs do reator se reduz a contaminao das paredes do reator com o polmero. O ciclo de presso tambm tem desvantagens porque os tubos tm de suportar as mudanas de presso e de temperatura atravs de suas paredes. Especialmente a fadiga joga um rol importante. Devido baixa converso do eteno, se requer um sistema de reciclo que similar para ambos os tipos de reatores, a autoclave e o reator tubular. O separador a alta presso separa a maior parte do polmero do eteno que no reagiu. O separador da corrente superior, contendo eteno e alguns polmeros de baixo peso molecular (ceras) esfriado e so removidas as ceras. A corrente de eteno resultante reciclada ao reator. A corrente de polmero que sai do separador a alta presso alimentada a um separado a baixa presso (0,02 bar) onde a maioria do eteno remanescente removida. Este eteno tambm reciclado ao reator. Uma parte do eteno neste ponto purgado para prevenir a acumulao de impurezas na alimentao. O polmero fundido que sai do separador a baixa presso alimentado a uma extrusadora que fora a passagem do produto a traves de um disco com mltiplas perfuraes. O polmero que sai cortado em gua em pellets de 3 mm de dimetro e a seguir seco em um secador centrfugo. As propriedades fsicas do polmero podem ser controladas pela temperatura, o tipo de iniciador e sua composio. Adicionalmente, as propriedades do polmero podem ser alteradas pela adio de co-monmeros, tais como o propeno, o isobuteno e o cido acrlico, na alimentao. 4.3.2. Compressores de eteno tecnologia de alta presso A alta presso foi aplicada ao final do sculo XIX para a liquefao de gases como O 2 e N2. O uso de alta presso na indstria qumica comeou aproximadamente ao mesmo tempo e foi desencadeada pelo descobrimento dos corantes e a secagem industrial. Alguns corantes intermedirios foram produzidos em autoclaves em batelada a 50-80 bar. No incio do sculo XX, a amnia e o metanol foram os primeiros qumicos produzidos em processos contnuos a alta presso. Atualmente, a sntese de amnia acontece entre 150 e 350 bar. As plantas de amnia e metanol usam compressores centrfugos. Estes apresentam vrias vantagens sobre os primeiros usados, os compressores alternativos, baixos custos de investimento e de manuteno, alta confiabilidade, requerem um espao pequeno e alta eficincia a altas taxas de fluxo. Contudo, para a produo de LDPE, a presso mxima atingida pelos compressores centrfugos (1000 bar a taxas de fluxo menores) no suficiente (ver Figura 9). Presses maiores podem ser atingidas com os compressores alternativos do que com os centrfugos. Porem, os compressores alternativos iniciais so pouco econmicos para serem colocados nos processos de polieteno de alta presso. O aperfeioamento das tcnicas em engenharia de alta presso possibilitou o incremento da eficincia dos compressores alternativos de aproximadamente 5 t/hora a 1250 bar nos anos 1950s para 120 t/hora a 3500 bar na atualidade. Nas plantas para a produo de LDPE, primeiro se usa um compressor centrifugo para elevar a presso do eteno at 300 bar e depois um compressor alternativo, freqentemente chamado de hiper compressor, para incrementar a presso entre 1500 e 3000 bar. O desenvolvimento dos compressores alternativos para estes que operam a altas presses e com alta eficincia no foi uma tarefa fcil. Alguns dos problemas que tinham de ser resolvidos so: - as fugas do eteno na passagem pelo embolo; - quebra do embolo devido ao alinhamento errado; - falha por fadiga dos componentes a alta presso; - formao de polmeros de baixo peso molecular no compressor, levando obstruo dos dutos da entrada do gs dentro do cilindro do compressor; Profa. Caridad Noda Prez Pgina 148

Processos Industriais Orgnicos

- decomposio do eteno em carbono, hidrognio e metano devido ao sobreaquecimento por exemplo nas regies mortas onde o eteno est estagnado.

Figura 9. Faixas de operao dos compressores alternativos e centrfugos. As fugas de eteno no somente significam perdas, mas tambm representam perigo de exploso. O alinhamento errado do embolo a causa mais comum de falha do compressor secundrio de LDPE. A quebra do embolo pode levar a fogo devido s fugas de eteno. As falhas por fadiga na moldura das partes do cilindro do compressor levam a danos severos. No caso de fragmentos de este material cair dentro do cilindro, estes podem bloquear os ductos e a presso excessiva levar a uma exploso do compressor. A obstruo dos ductos de gs por polmeros de baixo peso molecular e a decomposio do eteno podem causar um efeito similar. 4.3.3. Segurana dos reatores de polimerizao de alta presso Os reatores de polimerizao de eteno a altas presses operam no limite da estabilidade, algumas vezes levam s reaes colaterais, que so iniciadas nos pontos quentes dentro do reator. Nestas partes quentes do reator a temperatura maior do que nos arredores do fludo, e ocorre a decomposio de eteno em carbono, hidrognio e metanol. A Figura 10 mostra alguns dos incidentes que levam aos pontos quentes e a ocorrncia das reaes de decomposio em um reator do tipo autoclave. As reaes colaterais ocorrem com menos freqncia nos reatores tubulares que nos reatores do tipo autoclave devido ao menor tamanho do reator e maior superfcie de resfriamento. Contudo, as incrustaes nas paredes do reator por depsitos de polmeros em reatores tubulares a causa mais provvel das reaes colaterais. Como estes reatores operam no limite de estabilidade, somente um pequeno decrscimo na transferncia de calor, e por conseqncia, um pequeno aumento local de temperatura, poderia acionar as reaes colaterais.

Profa. Caridad Noda Prez

Pgina 149

Processos Industriais Orgnicos

Figura 10. Possveis causas das reaes colaterais (processos em autoclaves). As reaes de decomposio so altamente exotrmicas, especialmente em reatores adiabticos tipo autoclave, onde uma vez iniciada a decomposio causa as reaes colaterais em questo de segundos. Como exemplo, a Figura 11 mostra a resposta de um reator do tipo autoclave para uma mudana na quantidade de etileno na alimentao. Pequenas quantidades de etileno que esto presentes na alimentao podem decompor em radicais livres e induzir as reaes colaterais. Esta figura explica o porqu da especificao com respeito ao teor mximo de etileno to severa.

Figura 11. Resposta dinmica da temperatura em um reator tipo autoclave para diferentes nveis de etileno na alimentao. Comportamento similar resulta para a variao em 5 K na temperatura de alimentao ao reator (o set point 393 K) e na variao da concentrao do iniciador de 7,3 para 8,0 ppm. Em ambos os reatores, em autoclave ou tubular, o perigo das reaes colaterais mantido sobre controle pelo ajuste da concentrao do iniciador na alimentao do eteno. Ainda uma pequena mudana na temperatura (medida em vrios pontos do reator) deve ser contrabalanceada imediatamente. Portanto, um alarme de alta temperatura nos reatores de polimerizao est colocado poucos graus acima da temperatura normal de operao, entanto que em outros tipos de reatores a margem pode ser entre 10 e 20 K. As reaes colaterais no somente aumentam a temperatura como tambm a presso. A proteo da autoclave para uma excessiva sobre-presso, sem ter que recorrer a uma grande rea de escape, feita atravs de vlvulas de reduo que atuam quando a sobre-presso to pequena quanto prtica. A liberao dos produtos de decomposio quentes est sujeita a uma reao severa com ar (descarbonizao ou craqueamento) os quais seriam rapidamente queimados antes de sarem atmosfera. Profa. Caridad Noda Prez Pgina 150

Processos Industriais Orgnicos

Nos reatores tubulares, o problema de sobre-presso excessiva no to complicado quanto nos reatores do tipo autoclave, porque estes reatores contm menos eteno devido a seu menor volume e ainda possibilitam um aumento de presso menor. A montagem de uma ou mais vlvulas de despejo no reator, controladas externamente possibilitam o controle da presso. Adicionalmente, discos de ruptura poderiam ser usados para quebrar a uma presso que exceda muito a presso normal de operao e usualmente esto colocados em vrios pontos do reator. 4.4. Produo de polieteno de alta densidade (HDPE) e polieteno linear de baixa densidade (LLDPE) Apesar do LDPE ser um polmero muito verstil, a tecnologia de sua produo se tornou obsoleta devido aos altos custos de investimento e de operao e `a introduo de processos para a produo a baixas presses de polietileno linear de baixa densidade (LLDPE). LLDPE pode ser usado na maioria dos usos do LDPE. Os processos a baixas presses tambm levam a produo de HDPE. 4.4.1. Introduo A maioria dos processos comuns de polimerizao catalticos favorvel para a produo de ambos, LLDPE e HDPE. Tais processos incluem a polimerizao em massa (polmero dissolvido no monmero), polimerizao em soluo (o polmero e o monmero dissolvidos em um solvente de hidrocarboneto), polimerizao em lama ou em suspenso (as partculas do catalisador e o polmero esto suspendidas em um hidrocarboneto diluente) e polimerizao em leito fluidizado (partculas do catalisador e de polmero esto fluidizadas no monmero gasoso). LLDPE pode ser produzido em processos de alta presso como os descritos anteriormente em presena de um catalisador de Ziegler, mas esta rota no muito factvel para investimentos novos, vrios fabricantes tm modificado as plantas de LDPE existentes para a produo de LLDPE. Esta seo vai focar o processo de polimerizao em leito fluidizado (tambm chamado de polimerizao em fase gasosa) porque este o processo mais flexvel: capaz de produzir ambos, LLDPE e HDPE, e pode ser usado com uma ampla faixa de catalisadores slidos e suportes. Este tambm o processo mais econmico porque no requer de diluente e nem de solvente e por isso no so necessrios equipamentos nem consumo de energia para a recuperao do solvente ou diluente. Muitas plantas de polimerizao em leito fluidizado tm sido construdas com o propsito de produzir HDPE ou LLDPE de acordo com a demanda. 4.4.2. Processo de polimerizao em leito fluidizado A Figura 12 mostra um esquema de fluxo de um processo em leito fluidizado. Uma ampla variedade de catalisadores heterogneos pode ser usada (catalisadores de Cr modificados e suportados em slica e catalisadores heterogneos de Ziegler). Recentemente, os processos para a produo de LLDPE tm comeado a usar catalisadores metalocnicos os quais permitem a produo de copolmeros de eteno com alta uniformidade na composio. Eteno, hidrognio e co-monmeros (para a produo de LLDPE, principalmente 1-buteno e 1hexeno) so alimentados ao reator atravs de uma grelha a qual prev a distribuio do gs. A recirculao do gs eteno fluidiza o catalisador (partculas de forma esfrica e tamanho 50 m) no qual o polmero cresce e permite uma transferncia de massa e de calor eficiente. A forma caracterstica do reator (altura de 25 m e relao dimetro/comprimento de 7) com uma seo de reao cilndrica e uma seo de maior dimetro onde a velocidade do gs reduzida, Profa. Caridad Noda Prez Pgina 151

Processos Industriais Orgnicos

permite que as partculas arrastadas caiam novamente no leito. As partculas de polmero remanescentes so separadas do monmero gasoso em um ciclone e voltam ao reator.

Figura 12. Processo da Union Carbide Unipol para a produo de HDPE e LLDPE. O tempo de residncia das partculas de catalisador-polmero no reator de 3 a 5 horas, durante o qual elas reagem at um tamanho mdio de 500 m. O p removido a intervalos regulares pelo fundo do reator atravs de uma vlvula. O polmero contm uma quantidade aprecivel de eteno, o qual separado no ciclone que opera perto da presso atmosfrica e reciclado ao reator. O eteno remanescente purgado do polmero com nitrognio e estocado. Devido alta atividade cataltica dos catalisadores de polimerizao, aproximadamente 100 kg de polmero produzido por grama de metal (Cr, Ti, etc. dependendo do catalisador usado). Por este motivo, o catalisador pode permanecer no polmero e no se requerem unidades para a remoo do catalisador. O controle de temperatura muito importante para manter as partculas de polmero perto de sua temperatura de fuso (398 e 373 K para HDPE e LLDPE, respectivamente) e para prevenir as reaes trmicas colaterais. Quando se usa gua de arrefecimento de uma torre de refrigerao, a diferena de temperatura disponvel para o esfriamento do gs poderia ser menor do que 50-40 K. De este valor pode ser calculado que a converso de etano em uma simples passagem est limitada a aproximadamente 2% (um pouco maior se um co-monmero maior for usado, como na produo de LLDPE). No caso que sejam detectadas reaes trmicas colaterais, pode ser injetado CO2 no reator para envenenar o catalisador e parar a reao. Apesar dos processos de polimerizao em leito fluidizado serem chamados de processos em fase gasosa, este no o caso. O catalisador est localizado dentro ou na superfcie das partculas de polmero existentes e uma aprecivel quantidade de monmero est dissolvida no polmero. Por isso, a polimerizao acontece nas partculas de polmero, devido ao fornecimento contnuo de monmero da fase gasosa. 4.5. Economia dos processos de produo de polietenos Na Figura 13 se apresenta uma comparao dos custos de alguns processos para a produo de LDPE, LLDPE e HDPE. Apesar de que alguns valores da figura no so recentes, os dados so

Profa. Caridad Noda Prez

Pgina 152

Processos Industriais Orgnicos

um bom indicativo das similitudes e diferenas nos custos de operao e investimento de vrios processos.

Figura 13. Custos de produo para polieteno em $/t em 1990. Claramente o custo do monmero (eteno e dos co-monmeros) contribui com aproximadamente 70%, seguido dos custos de capital, dos catalisadores e qumicos. Os custos de monmero, catalisador e qumicos so similares para todos os processos. A grande diferena ento se observa nos custos de capital. A produo de LDPE no compete com a de LLDPE (ainda na mesma capacidade) devido ao alto custo envolvido nos equipamentos de alta presso. Alm disso, os processos de LDPE apresentam uma grande necessidade de energia para a compresso. Apesar do alto custo dos processos LDPE eles no so totalmente obsoletos, porque em algumas aplicaes o LDPE no pode ser substitudo pelo LLDPE. Contudo, LLDPEs baseados em metalocnicos podem duplicar em um futuro as propriedades dos LDPEs. Outro exemplo da contribuio do fator do custo de capital a diferena enorme entre os processos em soluo e os processos em leito fluidizado para a produo de LLDPE. Ainda em uma capacidade muito menor os processos em soluo tm um custo de capital muito maior. Portanto, estes processos no so provavelmente as solues mais econmicas. Uma observao similar pode ser feita quando se comparam os processos em reatores em autoclave para a produo de HDPE, os dados para o processo Ziegler esto baseados nos processos iniciais, os que incluam a facilidade para a remoo do catalisador. Desde os anos 1960s foi possvel eliminar esta etapa, resultando em uma diminuio aprecivel dos custos.

Profa. Caridad Noda Prez

Pgina 153

También podría gustarte

- PainelDocumento4 páginasPainelpaulojfeitoza100% (1)

- Como Instalar Esp32 ArduinoIDE WinDocumento11 páginasComo Instalar Esp32 ArduinoIDE WinFernando Santos100% (1)

- Checklist - 21 Passos para Adaptar A Sua Empresa Ao RGPDDocumento1 páginaChecklist - 21 Passos para Adaptar A Sua Empresa Ao RGPDOrlando MonteiroAún no hay calificaciones

- cv32 MDCDocumento2 páginascv32 MDCEvania Alfredo FranciscoAún no hay calificaciones

- Anexo VI Formulário de Solicitação de Vistoria de Microgeração DistribuídaDocumento1 páginaAnexo VI Formulário de Solicitação de Vistoria de Microgeração DistribuídaLuiz Felipe CostaAún no hay calificaciones

- Curriculum RailtonDocumento2 páginasCurriculum RailtonRailton De Andrade AndradeAún no hay calificaciones

- Gestão Da Qualidade Através Da Metodologia QRQCDocumento7 páginasGestão Da Qualidade Através Da Metodologia QRQCsassi147Aún no hay calificaciones

- Relatório de Estagio Novo - Ponte RolanteDocumento21 páginasRelatório de Estagio Novo - Ponte RolanteAdriano BrazAún no hay calificaciones

- Registro 003357 - 2020 - Avaliação Da ConformidadeDocumento2 páginasRegistro 003357 - 2020 - Avaliação Da ConformidadePedro AlvesAún no hay calificaciones

- Pdf093092per093092 1951 06998 PDFDocumento53 páginasPdf093092per093092 1951 06998 PDFRamon MundinAún no hay calificaciones

- Treinamento para TratoristasDocumento27 páginasTreinamento para TratoristasDyley FreitasAún no hay calificaciones

- Recibo Do Pagador: Mensalidade UNIG 210000683 2022 1Documento1 páginaRecibo Do Pagador: Mensalidade UNIG 210000683 2022 1Isabella Frauches de CastroAún no hay calificaciones

- Manual de IntegracaoV1.3Documento34 páginasManual de IntegracaoV1.3cruzcvAún no hay calificaciones

- Caderno de QuestoesDocumento8 páginasCaderno de QuestoesMarcia Leite de Lima100% (1)

- Mecânica Dos SolosDocumento18 páginasMecânica Dos SolosKlayrton TecynhaAún no hay calificaciones

- Exercicios Tetra - Artes UEMDocumento2 páginasExercicios Tetra - Artes UEMGuilherme Alves BombaAún no hay calificaciones

- Concursos 1194 Ifmaadm2014 Docgerais 1194 Edital0012014 Abertura PDFDocumento42 páginasConcursos 1194 Ifmaadm2014 Docgerais 1194 Edital0012014 Abertura PDFRobson PonteAún no hay calificaciones

- IPOG - A Importância Das Técnicas Ergonômicas No Design de Interiores PDFDocumento17 páginasIPOG - A Importância Das Técnicas Ergonômicas No Design de Interiores PDFPatrícia Tiemi OsakuAún no hay calificaciones

- Relatório 02 - Joule-ThomsonDocumento13 páginasRelatório 02 - Joule-ThomsonFilipe1985Aún no hay calificaciones

- Infraestrutura e Projeto de RedesDocumento1 páginaInfraestrutura e Projeto de RedesRone MottaAún no hay calificaciones

- Carta Do Sindico - 1 AnoDocumento2 páginasCarta Do Sindico - 1 AnoPatryckson Marinho SantosAún no hay calificaciones

- Philippe Quéau - A Quem Pertence o Conhecimento - ConhecimentoDocumento5 páginasPhilippe Quéau - A Quem Pertence o Conhecimento - ConhecimentoJoseph ShafanAún no hay calificaciones

- Roteador Tl-wr941nd v5 Qig 7106504622 BRDocumento2 páginasRoteador Tl-wr941nd v5 Qig 7106504622 BRkateborghiAún no hay calificaciones

- Formulário Check List Oficina Bau Oficina 2020Documento2 páginasFormulário Check List Oficina Bau Oficina 2020Higor RobertoAún no hay calificaciones

- Norma GP 071 v.06Documento34 páginasNorma GP 071 v.06Carlos AlmeidaAún no hay calificaciones

- Bambu de Corpo e AlmaDocumento10 páginasBambu de Corpo e AlmaFelipy Marinho50% (2)

- Planilha Boletos Vencidos Excel v1Documento37 páginasPlanilha Boletos Vencidos Excel v1Thiago Marasca MouraAún no hay calificaciones

- Eram Os Deuses Realmente Astronautas?Documento17 páginasEram Os Deuses Realmente Astronautas?Mariangela Ghirotti100% (1)

- Plano BackupDocumento27 páginasPlano BackupVinicius NevesAún no hay calificaciones

- Tutorial de Uso JAHSHAKA 2.0Documento27 páginasTutorial de Uso JAHSHAKA 2.0octavianijrAún no hay calificaciones