Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Rectificado mecánico: tipos de rectificadoras y muelas abrasivas

Cargado por

Dibujo Técnico Ltc CopiapóTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Rectificado mecánico: tipos de rectificadoras y muelas abrasivas

Cargado por

Dibujo Técnico Ltc CopiapóCopyright:

Formatos disponibles

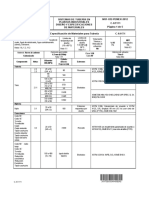

CAPTULO VII RECTIFICADO MECNICO. 7.1 RECTIFICADO.

La rectificacin consiste en igualar, con una gran precisin, superficies de todas las formas, de material suave o previamente templado; en los dos casos se trata de piezas que necesitan un acabado impecable, fcil de obtener mediante muelas. La rectificacin tiene por objeto el trabajar la superficie de un metal con una infinidad de pequeas herramientas cortantes constituidas por un material denominado abrasivo, reunidas unas con otras por medio de un cemento especial que recibe el nombre de aglomerante. El conjunto constituye una verdadera herramienta de trabajo, conocida con el nombre de muela. 7.1.1 RECTIFICADORAS. Las rectificadoras son mquinas herramientas de gran precisin. Las piezas con ellas mecanizadas tienen gran exactitud de forma y medidas y presentan un magnifico acabado superficial. Esto se consigue mediante una construccin especial de la mquina. 1. Bastidor de las rectificadoras con forma de caja. Son rgidos y evitan las vibraciones propias. 2. Soporte preciso del husillo de rectificar. Se emplean rodamiento pretensado o cojines de friccin con juego ajustable. 3. Accionamiento del husillo de rectificar por correas planas o, para mquinas potentes, correas trapeciales (los engranajes de ruedas dentadas provocan el giro irregular del disco). 4. Avance de la mesa por accionamiento hidrulico. Sus ventajas son funcionamiento suave y regulacin continua de la velocidad. 5. Aproximacin precisa del carro de rectificado. Mediante husillos de rosca fina con compensacin de juego y posibilidad de lectura hasta 1 um. 6. Proteccin estanca al polvo de las guas de deslizamiento con fuelles contra el polvo del rectificado. 7. Dispositivo de reajuste movido con el carro. Para el ajuste exacto y correcto de la forma del disco. Sujecin de las piezas. En la sujecin de las piezas a rectificar no tiene tanta importancia la absorcin de grandes fuerzas de corte como la exactitud de la posicin, por lo que se intenta resolver el problema con elementos de fijacin sencillos. En el rectificado plano se emplean tornillos portapieza muy precisos o dispositivos especiales de sujecin, aunque en general se utilizan platos magnticos. Para los electroimanes se necesitan corriente continua. Esto presupone gastos adicionales y peligro de fallo de corriente, por lo que se emplean cada vez ms las placas de imanes permanentes (independientes de la red). Las piezas sujetas magnticamente retienen un magnetismo residual que tiene que ser eliminado con aparatos de desmagnetizacin. Pgina 49 de 77

7.1.1.1 RECTIFICADORA PLANA CON MESA CIRCULAR. En la mesa circular se fijan varias piezas de la misma altura y se rectifican con avance continuo con la cara frontal del disco de segmentos. Esta mquina es particularmente apropiada para la produccin en serie.

7.1.1.2 RECTIFICADORA PLANA CON MESA LARGA. En ella se rectifican superficies planas con la periferia del disco o ranuras con los laterales del mismo. La mesa est aportada por guas de deslizamiento con el bastidor con forma de caja. Es accionada hidrulicamente, con los topes colocados en la mesa se ajusta tanto la posicin como la longitud de la carrera, el carro se desplaza verticalmente sobre las guas de deslizamiento del montante. El propio montante puede desplazarse en sentido transversal al movimiento de la mesa. En ambos tipos de mquinas al carro consta de un motor elctrico cuyo eje soporta el disco de rectificar. El motor y los rodamientos del eje estn diseados especialmente para este fin.

Pgina 50 de 77

7.1.1.3 RECTIFICADORA DE HERRAMIENTAS UNIVERSAL. La rectificadora universal es una mquina para el afilado de herramientas pequeas y medianas, es particularmente apropiada para rectificar herramientas cilndricas y cnicas con ranurados helicoidales. Puede emplearse adems para el afilado de escariadores, avellanadoras, brocas de rosca, fresas cilndricas, cnicas y frontales de los ms diversos tipos, as como cabezales porta cuchillas, cuchillas de taladrar, etc. Y para hombros de tiles, superficies destalondas y despus para el mecanizado de fresas, para fresado por generacin y dems herramientas helicoidales, se emplea un dispositivo helicoidal que tambin es utilizable para el destalonado axial de brocas avellanadas. Se pueden instalar accesorios especiales en esta rectificadora de herramientas universal para el rectificado cilndrico, plano y de interiores de piezas de pequeas dimensiones, as como el afilado de los piones mortajadores para la mecanizacin de ruedas dentadas cilndricas y helicoidales.

7.1.1.4 RECTIFICADORA CILNDRICA DE EXTERIORES. Es apropiada para el rectificado de superficies exteriores cilndricas y cnicas, ya sea longitudinal o transversalmente. Partiendo de piezas cilndricas se obtiene cualquier forma de la superficie exterior empleando discos de perfiles. Un dispositivo hidrulico acciona la mesa inferior, que se mueve sobre guas de deslizamiento. La posicin y longitud de la carrera se ajustan por medio de topes dispuestos en la mesa. Para el rectificado de conos hay que girar la mesa superior un ngulo del cono. El cabezal y el contrapunto se pueden ajustar a la longitud del la pieza a rectificar. El cabezal aloja un motor elctrico y un cambio de marchas con dos cuatro velocidades de giro (giro de la pieza). Con la manivelas se prueba el desplazamiento y ajuste de la mesa. Con la manivela I se puede desplazar radicalmente hacia la pieza el carro con el disco y el motor de accionamiento (aproximacin). Se pueden apreciar valores de aproximacin de hasta 1 um en el tambor graduado en la manivela I

Pgina 51 de 77

La pieza a rectificar est siempre sujeta entre dos puntos fijos. Con ello se evita la transmisin de la pieza del juego radial de un punto giratorio.

7.1.1.5 RECTIFICADORA CILNDRICA UNIVERSAL. Esta mquina se diferencia de la rectificadora de exteriores cilndricos normal por el dispositivo de rectificado de interiores montado en el carro para rectificar orificios. Consta de un brazo giratorio en el que se pueden montar husillos de rectificar interiores de distintas longitudes. Un pequeo motor elctrico acciona el husillo de rectificar interiores por medio de una correa. La pieza a rectificar debe sujetarse de forma que la fuerza de sujecin no la deforme. Por ello se emplean en general mandriles especiales o se rectifican las mordazas del mandril de acuerdo con el dimetro para conseguir un buen asiento.

Pgina 52 de 77

7.1.1.6 RECTIFICADORA CILNDRICA SIN CENTROS. La pieza a rectificar, sin ninguna sujecin, es guiada entre el cuerpo de rectificar y el dorso de regulacin que gira lentamente y es de aglomeracin blanda. Para conseguir el avance longitudinal el disco de regulacin debe estar inclinado hacia delante en un ngulo de hasta 3.: a mayor inclinacin corresponde mayor velocidad de avance. Una vez que han pasado todas las piezas a mecanizar, hay que aproximar cada vez el disco de regulacin. La pieza debe pasar varias veces por la mquina hasta que alcance su medida efectiva. En el rectificado de profundidad el disco de regulacin no tiene ninguna inclinacin y la pieza es introducida en la mquina mediante un dispositivo especial. El disco de regulacin es movido hacia la herramienta con una cruceta de accionamiento hasta que se alcanza la medida efectiva mediante la limitacin ejercida por un tope.

Pgina 53 de 77

CAPTULO VIII MUELAS ABRASIVAS. 8.1 MUELAS. Las muelas se dividen en dos categoras distintas: Muelas Naturales Muelas Artificiales. 8.1.1 MUELAS NATURALES. Estn constituidas por una arenisca o aspern natural cuyos granos, ms o menos gruesos, le proporcionan una dureza mayor o menor. Es un material que al contrario de lo que ocurre en las muelas artificiales no se debe tener en consideracin la naturaleza del aglomerante ni sobre la misma. En general, se utilizan las muelas de aspern para el afilado y acabado de las aristas cortantes de las herramientas frgiles, ya que las dejan mejor pulimentadas, adems, el rociado de la muela de aspern y su pequea velocidad de rotacin evitan el deterioro del corte de las herramientas especiales de acero fundido, tales como herramientas de roscar, de grabar, herramientas de forma, etc. Las muelas naturales se pueden clasificar en: 1. Muelas de granos semi-finos y semi-blandos, para carpinteros y toneleros. 2. Muelas de granos gruesos y muy duros, para limas, herramientas de trabajar el hierro, trabajos de herrero, etc. 3. Muelas inglesas, muy duras, blancas o grises, para la ptica, vidrios de reloj, piedras preciosas, etc. 8.1.2 MUELAS ARTIFICIALES. 8.1.2.1 Constitucin: Las muelas artificiales estn esencialmente constituidas por granos abrasivos muy duros, reunidos unos con otros por medio de un cemento flexible o rgido, denominado aglomerante. Los intersticios que separan a estos dos elementos determinan su estructura. 8.2 Modo de actuar una muela. El papel de las aristas y vrtices de los granos abrasivos es el de araar y desgastar el metal como lo haran una lima o una escofina; este modo de actuar es bien distinto del de las herramientas de corte, que lo hacen por desgarro de la materia.

Pgina 54 de 77

8.3 Desgaste y regeneracin. Al desgastar la pieza a rectificar, las aristas vivas de los granos se embotan; es necesario reemplazarlas por nuevas aristas vivas; esta regeneracin se realiza de dos maneras: 1. Regeneracin por hendidura por capas. Ciertos granos abrasivos, corindn y carborundo, muy empleados, poseen una estructura cristalina, cuyos cristales tienen la aptitud de separarse segn hojas paralelas (planos de fractura) 2. Regeneracin por arranque. La presin de la pieza a rectificar acaba por arrancar los granos abrasivos embotados del engaste que forma el aglomerante, pero este ltimo, ms blando, se desgasta, a su vez, dejando al descubierto una nueva capa de granos abrasivos con aristas cortantes nuevas. (Ms adelante veremos las herramientas para repasar y repicar las muelas). Se puede decir, de una manera general: Que una muela blanda se desgasta ms que una muela dura; Que una muela debe ser tanto ms blanda cuanto mayor es la superficie de las piezas a trabajar que estn en contacto con ella 8.4 Fabricacin de las muelas. Tres son los sistemas seguidos en la fabricacin de las muelas artificiales. A baja temperatura: el aglomerante es caucho, goma laca o baquelita, correspondiendo a la fusin de cada una de estas materias la temperatura de coccin. A temperatura media. El aglomerante es un silicato, y la temperatura de coccin vara entre250 y 700. A alta temperatura: Siendo muy elevada la temperatura de coccin, de 1350 a 1500, el aglomerante se encuentra vitrificado y adquiere, as, una muy alta resistencia. Diferentes clases de abrasivos. 1. Slice: Es un xido de silicio, componente de la greda, del cuarzo y del pedernal; su dureza es bastante poca y su fractura por capas difcil. Las muelas a base de slice son generalmente denominadas: muelas composicin. 2. Almina: es un xido de aluminio que constituye la parte dura y mordiente del esmeril y del corindn natural. Se obtiene artificialmente por sntesis elctrica. La dureza de estos cuerpos vara con la proporcin de almina: Esmeril natural (isla del mar Egeo): 50 a 65% de almina, no se fractura por capas paralelas, los granos son muy slidos, pero, en cambio, menos mordientes.

Pgina 55 de 77

Corindn natural (Madagascar, Ceiln, Canad):65 a75% de almina. Color rosa salmn con puntos negros. Corindn artificial: Preparado en el horno elctrico, a partir de la bauxita, 75 a 99% de almina, abrasivo excelente cuya temperatura de fusin vara entre 1350 y 1500. El alundumNorton es, igualmente, un corindn artificial que posee un aspecto exterior blanquecino. Carborundo: Carburo de silicio, producto obtenido en el horno elctrico, se fractura en capas paralelas fcilmente y posee una dureza intermedia entre la de la almina y la del diamante; es el ms duro de los abrasivos (trabajo del vidrio, del ncar, del marfil, de la fibra, torneo de los cilindros de fundicin templada). El carborundo resulta de la fusin en el horno elctrico de 45% de carbn de retorta con una mezcla de cal, de slice y de sal marina. La mezcla cal-slice se denomina arena blanca. El cristoln es tambin carburo de silicio, pero mucho ms frgil que el carborundo. La carbonita es un abrasivo elctrico, empleado en la fabricacin de las muelas americanas de la Safety Emery Company. La carbolita es un abrasivo elctrico, utilizado para el rectificado de los metales blandos, as como para trabajar el cuero y el caucho. Naturaleza de los aglomerantes. 1. Muelas fabricadas en fro. El aglomerante es un cemento magnesiano; la mezcla de aglomerante y abrasivo se muele y se seca en estufa. Composicin del aglomerante: Silicato de sosa u oxicloruro de magnesio. El procedimiento de secado suprime el anillo de plomo para el agujero del eje, ya que las muelas no se deforman al tomar el cemento. Su relativamente bajo precio de costo es su principal ventaja. 2. Muelas fabricadas en caliente: a) A baja temperatura: el aglomerante es caucho, goma laca o baquelita. La mezcla es calentada y prensada en moldes, y despus cocida a baja temperatura. Estas muelas tienen una gran resistencia y poseen cierta flexibilidad. Su resistencia a partirse permite hacerlas girar a muy grandes velocidades, del orden de 4200 metros / minuto para cortar y 2000 metros por minuto para los trabajos de desbarbado. b) A temperatura media: El aglomerante es un silicato. La mezcla se prensa en moldes y se cuece a una temperatura de 250 a 700; esta temperatura puede incluso aumentarse, llegando a la vitrificacin. c) A alta temperatura. (Muelas vitrificadas o cermicas). El aglomerante es un silicato doble natural, que vara desde la arcilla hasta el caoln. Las propiedades de los fundentes y de los aglomerantes permiten obtener diferentes durezas de muelas. La coccin es lenta, y dura de 8 a 15 das a una temperatura variable entre 1350 a 1500 en la cual el aglomerante funde, envuelve el abrasivo y se vitrifica.

Pgina 56 de 77

Estas muelas van provistas de anillos de plomo. Las muelas vitrificadas son insensibles a la intemperie, al agua, al aceite, a las soluciones acidez y alcalinas. Se emplean en seco o con un ligero rociado para su refrigeracin. Dureza del aglomerante. Si los granos abrasivos se arrancan fcilmente, la muela es suave o blanda. En el caso contrario, se dice que es dura. Una muela demasiado dura se pulimenta, abrillanta y no muerde. Puede caracterizar el grado el grado del aglomerante se emplean denominaciones correspondientes a ciertas escalas, una de las cuales es la siguiente: Solamente el aglomerante es ms o menos duro, mientras que no vara la dureza del abrasivo. En lugar de muela blanda y muela dura, debera decirse, ms exactamente: Grano del abrasivo: El tamao del grano se designa por nmeros universalmente adoptados, que indican el nmero de mallas por pulgada inglesa (25,4 mm) de los tamices que sirven para clasificar los granos despus de trituracin: Por encima del nmero 200, las graduaciones ms se designan, o por las letras F, FF, FFF, o por los nmeros de 250 a 600. Forma de las muelas: En la figura, que representa las formas ms corrientes de muelas, podemos observar que la muela en forma de disco cilndrico es la ms empleada; es la forma ms sencilla de obtener, luego la menos cara; resulta apropiada en la mayora de los casos pudiendo el mismo tallarla con el diamante segn las formas deseadas: 2,3,4. La forma 7 permite aproximarla a las grandes superficies planas, puesto que la arandela y tuerca de sujecin no sobresalen de la muela. Las formas 8 y 9 corresponden a fijaciones de seguridad para evitar que la muela se parta y proyecte. Las formas 10, 11 y 12 son especialmente empleadas en las mquinas de afilar fresas, los escariadores y las sierras circulares. Las muelas frontales 13, 14 y 15 no difieren ms que por su modo de fijacin; es necesario, para la seguridad del operario, que estn pegadas sobre un plato. Los discos abrasivos, vulgarmente denominados lapidarios, se obtienen pegando granos abrasivos en una tela, la cual, a su vez, est adherida a un plato de fundicin que gira a gran velocidad. En los talleres de pulimentado se utiliza tambin un dispositivo especial, denominado cinta sin fin, que est constituido por una banda de tela esmeril con sus extremos unidos, arrastrada por dos rodillos, uno de los cuales es simplemente tensor y el otro motor. Hay que dejar bien sentado que los trabajos ejecutados con tales mquinas o dispositivos no pueden ser ms que operaciones de desbarbado o de pulimentado, carentes de precisin.

Pgina 57 de 77

8.5 Dureza de las muelas. Reglas a observar: Se igualan y rectifican superficies duras con muelas blandas, y superficies blandas con muelas duras. Una muela se desgastar ms cuanto ms blanda sea, puesto que en este caso, se recorta a s misma. Una muela demasiado dura se pulimenta se embota y no muerde; cuando llega a este estado, no produce ya trabajo alguno y abrillanta la pieza, deteriorndola Una muela debe ser tanto ms blanda cuanto mayor es la superficie de contacto con ella. Para trabajar con agua es preciso una muela dura. Una muela justamente lo bastante blanda para no abrillantar la pieza es la que da excelentes resultados. Escalas de dureza de las muelas. Estas son diferentes segn las marcas de muelas utilizadas. He aqu, como un ejemplo, dos escalas de dureza recomendadas: Escala de dureza de la Carborundum Company; Escala de dureza de la Norton Company.

Pgina 58 de 77

CAPTULO IX MONTAJES DE LAS MUELAS Y FIJACIN DE LA PIEZA. 9.1 Montaje de una muela. 1. Inspeccin a) Examine la muela para ver que no tenga grietas. Si se usan muelas de buje suelto, asegrese que ste no se extienda mas all del flanco de la muela. b) Realice la prueba acstica de la muela. Sostenga en equilibrio la muela con los dedos a travs del barreno. Golpendola suavemente con un objeto metlico, como el mango de un desarmador o el extremo suave de un martillo. Si la rueda no est daada, se escuchara un sonido claro.

c) Compruebe que la muela sea la correcta para la mquina en la cual va a ser montada. d) Se debe ajustar fcilmente pero no dejarla floja en el husillo. e) La velocidad del husillo no debe ser mayor que la velocidad mxima permisible, indicada en la muela. 2. Montaje de la muela: barreno de dimetro pequeo a) Seleccione las bridas b) Monte la brida interior (de impulso) en el husillo, utilizando la cua, con su caja (o concavidad) al frente. c) Monte la primera arandela. d) Instale la muela. e) Monte la segunda arandela. f) Coloque la brida exterior. g) Atornill la tuerca del husillo, solo lo suficiente para asegurarse de que las bridas impulsan la muela e impiden el deslizamiento.

Pgina 59 de 77

3. Montaje de la muela: barreno de dimetro grande. a) Limpie la mesa o banco de trabajo y coloque el eje en esta superficie. b) Deslice la muela en el eje. El dimetro del barreno de la muela debe ser aproximadamente .005 pulg. (13 mm) mayor que el del eje. Observacin: Coloque un empaque en el eje detrs de la muela y otro detrs de la brida. c) Instale la brida en el eje d) Alinee los barrenos de los tornillos en la brida con los correspondientes barrenos en el eje. 4. Sujete la brida a la muela. a) Coloque los tornillos en la brida y afrmelos con los dedos. b) Apriete primero un tornillo y luego el otro diametralmente opuesto, para dar presin uniforme. c) Repita el punto b) hasta que todos los tornillos estn apretados. d) Compruebe, comenzando en el paso 1 y repita el apriete, de los tornillos como en el inicio b) 5. Asegrese de que la muela halla sido montada adecuadamente. Las esquinas de los asientos de la muela deben rebajarse.

Pgina 60 de 77

9.2 Equilibrado de la muela. a) Examine con cuidado que el mandril de equilibrio est perpendicularmente a las guas de equilibrio. b) Permita que la muela gire lentamente por su propio impulso, hasta que pare. c) Coloque una marca con gis en la parte inferior para indicar el punto de ms peso. d) Gire la muela 90, primero hacia la izquierda y luego a la derecha, para comprobar la ubicacin del punto de ms peso. e) Coloque los contrapesos a 90 del punto de ms peso y diametralmente opuestos. Observacin: Si la muela encuentra rpidamente el punto de ms peso (lo que indica que est demasiado fuera de equilibrio), los contrapesos pueden moverse a 180 aproximadamente. f) Mueva los contrapesos la misma distancia hacia el lado que pese menos, aproximadamente .125 pulg. ( 3 mm) en cada vez. g) Repita el procedimiento hasta que el conjunto permanezca esttico en cualquier posicin. h) Monte nuevamente el conjunto en la mquina, coloque las guardas y vuelva a rectificar antes de ponerla en operacin. Observacin: Si la muela todava estuviera fuera de equilibrio, compruebe de nuevo despus de la rectificacin final.

Pgina 61 de 77

9.3 Sujecin y montaje para rectificadoras de superficies planas. Ajuste del plato magntico. 1. Revisin de la mesa de la mquina. a) Limpie la mesa. b) Busque las rebabas y elimnelas con piedra abrasiva. 2. Revisin del plato magntico a) Limpie el plato. b) Busque las rebabas y elimnelas con piedra abrasiva. 3. Ajuste el plato magntico. a) Centre el plato en la mesa de la mquina, con la placa posterior en la parte de atrs. b) Quite dicha placa posterior y limpie la cara trasera del plato. c) Compruebe que el borde posterior del plato magntico est bien alineado con la parte de atrs del banco de la mquina. d) Coloque los tornillos y sujetadores y afirme las tuercas con los dedos. 4. Alineamiento del plato de sujecin paralelamente al movimiento de la mesa. a) Coloque el indicador de cartula en el portarrueda, con el puntero en contacto con la superficie posterior del plato. b) Mueva lateralmente la mesa de la mquina de un extremo a otro, teniendo cuidado de que el puntero recorra totalmente la longitud del plato. c) Observe la magnitud del error que se registra en el indicador de cartula. d) Golpee ligeramente el plato magntico en los puntos donde el indicador de cartula e) Contine el movimiento lateral y ajuste la posicin f) Finalmente, apriete las tuercas y compruebe la lectura. Si ya no se indica ningn error, quite el indicador de cartula y coloque nuevamente la placa posterior. Observacin: Cuando el indicador de cartula no seale error, verifique si la punta de dicho indicador est en contacto con el plato magntico. Use un martillo suave para ajustar el plato.

Pgina 62 de 77

Montaje de piezas en el plato magntico. 1. preparacin del plato magntico a) Limpie la superficie del plato y vea si hay rebabas. b) Elimine las rebabas con piedra de asentar de grano fino. Observacin: La superficie del plato puede necesitar rectificado. 2. Prepare la pieza que se trabajar Examine la pieza que se va a trabajar y qutele las rebabas; limpie la superficie que se colocara en el plato magntico. 3. Fije la pieza que se trabajar en el plato magntico. a) Centre la pieza en el plato magntico. b) Examine la pieza para verificar que est sobre las secciones de acero del imn. c) Ponga en accin el imn y compruebe la posicin intentando mover la pieza. Si se siente algn movimiento, quite la pieza, revise las superficies correspondientes y colquela nuevamente. Observacin: Las piezas pequeas que pueden colocarse sobre una o dos secciones de acero del plato magntico, deben asegurarse como se ve en la figura. 4. Monte la pieza sobre el plato magntico con ayuda de la placa posterior. a) Ajuste y asegure la placa posterior justamente debajo de la altura de la pieza.

Pgina 63 de 77

Observacin: Donde se ha de utilizar la placa posterior con objeto de ajustes, la superficie debe rectificarse primero en posicin de montaje. b) Centre la pieza en el `plato magntico y deslcela hasta la placa posterior. c) Sostenga la pieza contra la placa posterior y magnetice el plato. d) Asegrese de que la pieza este firme, una tira paralela colocada entre la placa posterior y la pieza que se trabaja, aumenta el rea de la superficie de la pieza sobre las tiras magnticas, por lo tanto, la fuerza de sujecin. e) Golpee ligeramente la pieza que se trabaja para asegurar la fijacin con la placa posterior. Fijacin del bloque en V en el plato magntico. 1. Coloque la placa posterior en el plato magntico. 2. Coloque el bloque en V en le plato magntico. a) Site el bloque en el plato magntico. b) Deslice el bloque hasta la placa posterior. Comprubelo con un calibrador de espesores. c) Asegrese de que la abrazadera en forma de herradura no roza el cabezal de la muela. Montaje del bloque en V en un ngulo., 1. Posicin de la placa posterior en el plato magntico. 2. Fijacin del transportador universal en el plato magntico. a) Ajuste el ngulo requerido en el transportador. b) Coloque la hoja del transportador al ras con la placa posterior. c) Site el transportador para centrar el bloque en V en el plato magntico. d) Sostenga el transportador al ras con la placa posterior. Coloque el bloque en V hasta la hoja del transportador, con el borde fijado a la placa posterior. e) Retire cuidadosamente el transportador y magnetice el plato. 9.3.1 Montaje de un bloque magntico en V en un plano vertical angular.

Pgina 64 de 77

1. Colocacin de la placa angular 2. Montaje del bloque angular o la regla de senos. Fije el bloque angular o la regla de senos el ngulo requerido, emparejado con la placa angular. 3. Colocacin del bloque en V. a) Coloque el bloque en V sobre el bloque angular o regla de senos para lograr la posicin correcta. b) Magnetice parcialmente hasta que el bloque en V sea retenido sobre la placa angular. c) Deslice el bloque hacia arriba y hacia abajo del bloque angular o regla de senos para lograr la posicin correcta. d) Asegrese de que la pieza por trabajar y el bloque no obstruyan el cabezal portamuelas. e) Magnetice completamente el bloque en V. 9.3.2 Montaje de la pieza en un bloque en V.

1. Seleccin del bloque en V. a) Escoja un bloque que permita al dimetro o seccin, aproximadamente en la parte media de las caras de la ranura. b) Limpie el bloque y quite la rebabas.

descansar

2. Montaje de la pieza por trabajar en el bloque en V a) Compruebe la operacin de maquinado i, coloque la pieza sobre el bloque en V, con la mayor reduccin posible de extremos sobresalientes. b) Coloque las abrazaderas de herradura en posicin sobre el bloque en V. Asegrese de que la abrazadera mantendr la pieza en el rea mxima. c) Apriete el tornillo para fijar la pieza en el bloque en V. Observacin: Si a la superficie se le ha dado el rectificado de acabado en donde se asentar la abrazadera, coloque una calza sobre la pieza y apriete el tornillo.

Pgina 65 de 77

Sujecin de la pieza en un bloque magntico en V. 1. Seleccin del bloque en V a) Seleccione un bloque que permita apoyar el dimetro aproximadamente en la parte media de las caras en V. b) Examine el bloque en V para quitar las rebabas y lmpielo. o seccin

2. Colocacin de la pieza. a) Asegrese de que el imn est desactivado. b) Compruebe la operacin de maquinado y coloque la pieza en el bloque en V , con la mayor reduccin posible de extremo sobresalientes. c) Magnetice parcialmente el imn y coloque el bloque en V en la posicin requerida. d) Magnetice totalmente el bloque en V. e) Examine hasta estar seguro de que la pieza est fija firmemente. Rectificado de una superficie plana. 1. Medicin de la pieza que se trabaja. a) Comprubela planicie de la cara. b) Verifique el paralelismo: observe la posicin alta. 2. Rectificacin de la muela. Observacin: El rea de la cara por rectificarse, la cantidad de material que debe eliminarse y las especificaciones de acabado de la superficie, son factores que deben tomarse en consideracin para decidir si la operacin puede realizares satisfactoriamente con una sola rectificacin de la muela o si es necesaria una tcnica de rectificado de desbaste y de acabado.3. Monte la pieza de trabajo 4. Instale los topes de desplazamiento de la mesa. 5. Ponga en contacto ligero la muela con la pieza que trabaja. a) Ponga en marcha el motor de la muela y alinee visualmente la muela por encima del punto ms alto. b) Avance manualmente hacia abajo el portamuelas vigile al mismo tiempo la reduccin gradual del espacio libre hasta que queden aproximadamente .010 pulg. (.25 mm) entre la muela y la pieza. c) Ponga en servicio el desplazamiento longitudinal. d) Avance manualmente hacia abajo la muela utilizando avance fino hasta que se vea chispas y el ruido indique que la muela est en contacto con la parte superior de la pieza. e) Separe la pieza de la muela con desplazamiento transversal.

Pgina 66 de 77

6. Rectificado de la cara. a) Ponga en marcha la bomba de refrigerante y dirija la corriente directa del mismo entre la muela y la pieza que se trabaja. b) Avance hacia abajo el portamuelas.002 pulg. (.05 mm) y con desplazamiento transversal de la mesa coloque el lado de la pieza en lnea con el lado frontal de la muela. c) Utilizando avance transversal manual o automtico, deje que la muela pase por encima de la cara total de la pieza que se trabaja. d) Detenga el desplazamiento transversal, aplique avance adicional hacia abajo y comience el desplazamiento en direccin contraria (en reversa). e) Contine aplicando avance hacia abajo y desplazamiento hasta que la cara haya quedado completamente limpia. f) Pare el desplazamiento en forma toral, coloque la pieza a la mxima distancia de la muela y corte la corriente refrigerante. g) Retire la pieza del plato magntico. 7. Rectifique la muela para rectificado de acabado. 8. Monte nuevamente la pieza en el plato magntico. 9. Rectificacin de acabado de la pieza de trabajo. a) Asegrese de que la muela est separada de la pieza u ponga en servicio el desplazamiento longitudinal de la mesa. b) Utilizando desplazamiento transversal, coloque el borde de la pieza debajo de la muela. c) Avance con cuidado el portamuelas hacia abajo hasta que la muela se ponga en contacto con la pieza. d) Separe la muela de la `pieza con desplazamiento transversal. e) Aplique corte de .0005 pulg. (0.15 mm). f) Ponga en servicio el desplazamiento transversal, abra la corriente del liquido refrigerante y rectifique la cara. g) Contine la aplicacin del avance hacia abajo y del desplazamiento, hasta que la cara est completamente rectificada. h) Deje que la muela termine su corte y desaparezcan las chispas. i) Pare todos los movimientos de desplazamiento, coloque la pieza que trabaja a la mxima distancia de la muela y corte la corriente del refrigerante. j) Quite la pieza del plato magntico. 10. Medicin de la pieza de trabajo Compruebe la planicie y el acabado de la superficie. 11. Elimine los bordes afilados Use piedra de grano fino 12. Desmagnetice la pieza que trabaja

Pgina 67 de 77

CAPTULO X RECTIFICADO DE PIEZAS. 10.1 Velocidad de las muelas. La velocidad perifrica de las muelas est comprendida entre 20 y 30 metros / segundo, o sea 1200 a 1800 metros/ minuto. El lmite superior viene impuesto por una condicin de seguridad respecto a la rotura y proyeccin de la muela, esta velocidad influye mucho en el rendimiento. Ejemplo. Una muela vitrificada que a 25 metros / segundo daba 80 veces su peso de limaduras ha visto su rendimiento reducido 6 veces al reducir a la mitad su velocidad. Velocidades circunferenciales y velocidades de rotacin de las muelas artificiales: La velocidad circunferencial de una muela se expresa en metros por segundo y su velocidad de rotacin un nmero de vueltas por minuto. Velocidades circunferenciales corrientes 1. 2. 3. Muelas vitrificadas o cermicas: 25 metros / segundo. Muelas de caucho o goma laca: 30 metros / segundo. Muelas con baquelita: - Cortando: 70 m/seg. Desbarbando : 40 m/seg.

La sociedad Norton ha ensayado velocidades de 100 metros / segundo sin accidente, y sin llegar a determinar, por lo tanto, la velocidad de rotura. Como ejemplo del valor de la fuerza centrfuga, a 45 metros / segundo la presin por pulgada cuadrada (6,45 cm2) es de 113 KG, o sea, 17 kg/cm2. 10.1.1 Clculo de la velocidad de rotacin de las muelas Sabiendo que esta velocidad de rotacin se expresa en nmero de vueltas por minuto bastara calcular primero la longitud de la circunferencia exterior de la muela, sea en estado nuevo o despus de desgastada; este valor en metros, ser: Longitud circunferencial = D o D` o D``

Conociendo ahora la velocidad circunferencial en metros/ minuto V, a la cual se deben girar las diferentes clases de muelas, se dividir esta cantidad por D, D`, D``, segn el desgaste; el resultado obtenido ser una velocidad de rotacin en vueltas / minuto: N=

V D o D` o D``

Pgina 68 de 77

10.2 Repaso de las muelas. Para el amolado a mano se utiliza, en general, para repasar las muelas y tambin para repicarlas, es decir, devolverles su mordiente, o bien una moleta constituida por una pequea muela de carborundo denominada diavolo, o bien moletas con dientes agudos u ondulados, construidas de fundicin blanca u montadas libres en un eje que, a su vez, va colocado en un soporte de horquilla. En cuanto al repaso de las muelas en las mquinas de rectificar, es operacin que exige un diamante para obtener buenos resultados. Utilizacin del diamante. 1. Utilizar en la mquina un montaje rgido para evitar las vibraciones; dejar el mnimo voladizo en el soporte. 2. Inclinar el eje del porta diamante de un ngulo alfa que variara segn el grano de las muelas empleadas Grano muy fino: alfa = 45. Grano mediano: alfa = 20 Grano fino : alfa = 30 Grano grueso : alfa = 15 Girarlo frecuentemente en su montura, de madera que siempre presente a la muela un punto en vez de una superficie plana. 3. Evitar rigurosamente los choques, no haciendo penetrar nunca brutalmente el diamante en la muela. Disminuir, a su mnimo la velocidad de la muela para repasarla con el diamante. 4. No emplear jams los diamantes en seco; rociar abundantemente el punto de contacto y abrir el chorro antes de la puesta en marcha. 5. Efectuar pasadas muy ligeras y repetirlas tan frecuentemente como sea preciso. En ciertas mquinas de rectificar modernas, el diamante queda fijo en la mquina y se ajusta por manivela vertical y transversalmente. Rociado durante la rectificacin El agua debe siempre desaparecer, a lo largo de la muela que gira, por capilaridad. El tubo de rociado debe tener su extremo puntiagudo y ligeramente curvado hacia la muela. Se podr utilizar con excelentes resultados el carbonato de potasa, que tiene la ventaja de impedir el orn y desengrasa de una manera perfecta las muelas.

Pgina 69 de 77

10.3 Montaje y cuidado de las muelas. La rotura de una muela es un accidente grave que puede poner en peligro la vida del obrero que con ella trabaja; es necesario tomar grandes precauciones, sea para un montaje, sea para su conservacin, sea para su utilizacin. Es preciso cuidar de: 1. Emplear muelas de buena fabricacin. 2. Sonar la muela antes de montarla (contra una pieza metlica debe dar un sonido claro). 3. Centrarla perfectamente en su eje. 4. Los platillos de apriete deben ajusta por los bordes y no por el centro, ya que las rajaduras se inician lo ms frecuentemente por el borde del agujero central; entre los platillos y la muela deben colocarse arandelas de cartn que, por ser comprensible, reparten la presin. Estas arandelas son a veces pegadas a la muela por el mismo fabricante. 5. Apretar fuertemente para asegurar el arrastre; se evita as el aflojamiento en marcha a causa de las vibraciones; la tuerca de apriete debe estar roscada en tal sentido que tienda a enroscarse por la rotacin. El rbol porta muela debe, tener su extremo roscado segn un paso a la derecha por una muela orientada a la izquierda. El platillo que recibe la muela debe estar perfectamente ajustado en el eje. El platillo que recubre la muela debe poseer juego para evitar el alabeo; adems, la muela debe quedar ligeramente holgada en el eje. Si, despus del montaje, no gira redonda, retocarla, sea con el diamante, sea con el diavolo. 6. Evitar el producir choques bruscos en la muela, sea con las piezas a desbarbar, o con las piezas a rectificar. Tener cuidado de colocar el soporte bastante cerca de meterse en cua con el espacio intermedio, lo que provocara un accidente por rotura y proyeccin. 10.3.1 Medidas legales de seguridad. La reglamentacin sobre prevencin de accidentes en el trabajo exige que las muelas que debe girar a gran velocidad estn montadas o protegidas de tal manera que, en caso de rotura, sus fragmentos no puedan proyectarse, quedando retenidos por los rganos de su montaje o por las envolturas que constituyen aquellas protecciones. Modo de efectuar la rectificacin: En toda operacin de rectificacin hay que tener muy en cuenta los sentidos de rotacin relativos de la muela y de la pieza, que estn perfectamente definidos.

Pgina 70 de 77

10.3.2 Sentidos de rotacin de las muelas Reglas: a) Para toda operacin de rectificacin circular, el sentido de rotacin de la muela y de la pieza debe ser tal que, en su punto de contacto, las generatrices de una y otra lleguen en sentido contrario. b) Para toda rectificacin plana, el sentido de avance de la pieza puede ser cualquiera. Rectificacin exterior. La muela y la pieza deben girar en el mismo sentido Rectificacin interior. La muela y la pieza deben girar en sentido contrario. Observacin. El operario rectificador deber vigilar que, de todas maneras, las chispas producidas por la muela se dirijan siempre hacia el suelo, para evitar su deslumbramiento y las falsas maniobras debidas al mismo.

Rectificacin plana. Para un determinado sentido de rotacin de la muela, el avance puede efectuarse de izquierda a derecha o de derecha a izquierda.

Pgina 71 de 77

10.4 Mtodos de rectificacin cnica. 10.4.1 Primer mtodo. Inclinacin del cabeza. Este mtodo permite inclinar el cabezal portamuela segn el ngulo pedido y ejecutar as pasadas sucesivas, escalonadas. En el caso de querer efectuar la operacin en una sola pasada, es necesario utilizar una muela ms ancha que la parte a rectificar. 10.4.2 Segundo mtodo. Orientacin del aparato porta pieza. En este caso particular se comienza por orientar el porta pieza segn el ngulo pedido, procediendo a rectificar la parte cnica por traslacin de la muela, mediante el carro longitudinal. 10.4.3 Tercer mtodo. Complemento de ngulo. Este mtodo se emplea para remediar el reducido desplazamiento angular del carro longitudinal. a) Inclinando el cabezal portamuela de un ngulo determinado alfa = 30, se biselar la muela con la ayuda de diamante. b) Volviendo el cabezal portamuela a la posicin inicial, o sea, inclinacin cero, se inclinar la mesa porta pieza de un ngulo beta 0 15, complemento del ngulo que se desea obtener 90 = 2 X (30+ 15). La rectificacin se practicar seguidamente por traslacin de la mesa. Observaciones : a) En todas las mquinas de rectificar por revolucin: Los dos puntos que soportan la pieza son fijos. Es la ptima condicin para conseguir que las diferentes partes de una pieza de revolucin sean rigurosamente coaxiales. b) En el caso de rectificacin de una parte cilndrica terminando contra una cara plana y exigiendo, por consiguiente, un ngulo muy vivo, no resultar de inters el utilizar una muela blanda, que se regenera fcilmente; en efecto, la muela, no separndose de la cara plana de la pieza, utilizacin e incluso, a veces, una ligera parte cnica en el final de la carrera. En este caso bien especial, la utilizacin de una muela relativamente dura ser recomendable. c) En todos los casos de rectificacin exterior es necesario que el dimetro de la muela sea superior al de la pieza. d) Para ejecutar un rectificacin exterior o interior, es indispensable que la velocidad de rotacin de la muela sea bien superior a la de la pieza.

Pgina 72 de 77

10.5 Cuidado de las ruedas de esmeril. Para tener resultados en cualquier operacin de esmerilado de superficies se deben cuidar las piedras de esmeril. 1. Todas las piedras se deben guardar en su lugar cuando no estn en uso. 2. Hay que probar si las piedras tiene grietas antes de usarlas. 3. Selecciones el tipo adecuado de rueda para el trabajo. 4. Las piedras de esmeril se deben montar en la forma indicada y deben trabajar a la velocidad recomendada. Para montar una piedra de esmeril. Para la mayor parte del trabajo de esmerilado de superficie se utiliza una rueda recta de xido de aluminio, Tipo 1. Antes de montar la rueda en la mquina hay que examinarla para ver que no est defectuosa. Sostngala con un dedo y d golpecitos suaves en un lado con el mango de un martillo o un destornillador. Si la rueda no est agrietada producir un tintineo claro. Hay que tener cuidado al manejar o montar la rueda para no daarla. Una rueda que ha sido sometida a uso incorrecto o se ha daado, se puede desplazar, ocasionar un serio accidente y daos a la mquina. Para montar la rueda en un husillo recto. 1. Para comprobar si la rueda est agrietada dele unos golpecitos en cuatro lugares a 90 entre s con el mango de un destornillador. Si est buena producir un tintineo claro 2. Limpie la brida interna de la esmeriladora y el agujero de la rueda. 3. Compruebe que la rueda tiene colocado in cojn en cada lado. Si no es as, sujete un cojn del mismo tamao en cada brida de la rueda. 4. Corra la rueda sobre el husillo de la esmeriladora: debe pasar libre y sin trabarse. 5. Limpie y coloque la brida externa contra la rueda. 6. Sujete la rueda con la mano y apriete la tuerca del husillo contra la brida para sujetar la rueda con firmeza. 7. Instale el protector de la rueda en la esmeriladora. Para equilibrar la rueda de esmeril. Es importante el equilibrio (balanceo) correcto de la rueda de esmeril; si no est bien equilibrada se perjudicarn el acabado de la superficie y la exactitud de trabajo. El desequilibrio excesivo produce vibraciones que pueden daar los cojinetes del husillo. Una vez montada la rueda en el adaptador hay que equilibrarla, si el adaptador permite hacerlo.

Pgina 73 de 77

Para equilibrar (balancear) una rueda. 1. Monte la rueda y el adaptador en la esmeriladora y rectifique la piedra con un rectificador de diamante. 2. Desmonte la rueda y el adaptador y monte un rbol cnico especial para equilibrar el agujero del adaptador. 3. Nivele el equilibrador y coloque la rueda y el rbol. 4. Deje girar la rueda hasta que se detenga. Esto indicar que el punto pesado est en la parte inferior. Marque ese punto con gis. 5. Haga girar la rueda a tres posiciones: , y de vuelta para comprobar el equilibrio. Si la rueda se mueve en cualquiera de esas posiciones, no est equilibrada. 6. Afloje los prisioneros en el contrapeso de la rueda en el rebajo ranurado de la brida y mueva los contrapesos para que queden frente a la marca de gis. 7. Pruebe la rueda otra vez como se indica en los pasos 4 y 5. 8. Mueva el contrapeso alrededor de la ranura una distancia igual en cada lado de la marca de gis y vuelva a comprobar el equilibrio (balanceo). 9. Siga alejando los contrapesos del lado pesado hasta que la rueda ya no gire en ninguna posicin 10. Apriete los contrapesos en su lugar. Precauciones de seguridad. 1. Nunca haga girar la rueda de esmerilado a una velocidad mayor que la recomendada en la etiqueta. 2. El protector de la rueda debe cubrirla, cuando menos, hasta la mitad. 3. Antes de poner en marcha la esmeriladora hay que comprobar que el mandril magntico est conectado. Por ello, trate de sacar la pieza de trabajo del mandril. 4. Compruebe que la rueda queda antes separada de la pieza de trabajo antes de poner en marcha la esmeriladora. 5. Pngase a un lado de la rueda antes de poner en marcha la esmeriladora. 6. Nunca intente limpiar el mandril magntico ni montar o desmontar la pieza de trabajo hasta que la rueda este lista por completo. 7. Use siempre anteojos de seguridad al esmerilar. Rectificacin de una piedra de esmeril. Una vez montada la rueda de esmeril es necesario rectificarla para tener la seguridad de que girar concntrica con el husillo. La rectificacin de la rueda incluye dos operaciones: la primera es eliminar cualquier punto saliente en la rueda para que gire concntrica con el husillo. Esto hay que hacerlo antes de usar la rueda. La segunda operacin de rectificacin es eliminar los granos sin filo y partculas metlicas de la superficie cortante. Con esto se descubren los filos de los granos de abrasivo para tener mejor corte. Una rueda desafilada o cristalizada se debe rectificar por las siguientes razones: Pgina 74 de 77

1. Reducir el calor generado entre la superficie de la pieza de trabajo y la rueda. 2. Reducir el esfuerzo entre la rueda y la mquina. 3. Mejorar el acabado de superficie y la exactitud de la pieza de trabajo. 4. Aumentar la rapidez de remocin de metal. Por lo general, se utiliza un diamante industrial o sinttico montado en un sujetador en el mandril magntico para rectificar las ruedas de esmeril. Procedimiento. 1. Examine si el diamante tiene desgaste. Si es necesario, grelo en el sujetador para descubrir una nueva punta. 2. El diamante est inclinado en el sujetador a un ngulo de 10. Estos ayuda a evitar el traqueteo y la tendencia a penetrar en la rueda durante la rectificacin. 3. Limpie muy bien el mandril magntico con un trapo y frtelo con la palma de la mano. 4. Ponga el diamante sobre los dos ltimos imanes en el lado izquierdo del mandril magntico. Coloque un papel entre el sujetador del diamante y el mandril para no rayar o raspar la superficies del mandril al quitar el sujetador del diamante. 5. La punta del diamante debe estar descentrada mas o menos pulg. (12.7mm) a la izquierda del centro de la rueda. 6. Compruebe que el diamante esta separado de la rueda y ponga en marcha la esmeriladora. 7. Baje la rueda hasta que toque el diamante. 8. Mueva el diamante con lentitud a travs de la circunferencia de la rueda. 9. Haga cortes ligeros de 0.001 pulgada (0.02 mm) hasta que la rueda este limpia, afilada y gire concntrica. 10. Haga una pasada de acabado de 0.0005 pulg. (0.01mm) en la circunferencia de la rueda.

Pgina 75 de 77

También podría gustarte

- Ansi Asme B16.25Documento2 páginasAnsi Asme B16.25Raymundo Maldonado Alvarez100% (1)

- Catalogo O'Rings ParkerDocumento6 páginasCatalogo O'Rings Parkereduardo1h865050% (2)

- Menor Cuantia de Placas de Concreto ArmadoDocumento12 páginasMenor Cuantia de Placas de Concreto ArmadoMarco Díaz OtoyaAún no hay calificaciones

- Astm c617 CapeadoDocumento7 páginasAstm c617 CapeadoJuancarlos Lau AgurtoAún no hay calificaciones

- EngranesDocumento23 páginasEngranesPablo Zven MtzAún no hay calificaciones

- Taladro de ColumnaDocumento7 páginasTaladro de ColumnaneriAún no hay calificaciones

- Ensayo de ChispaDocumento7 páginasEnsayo de Chispathe lookAún no hay calificaciones

- Máquinas y Herramientas Utilizadas en La Reconstrucción de Motores Diésel y GasolinaDocumento31 páginasMáquinas y Herramientas Utilizadas en La Reconstrucción de Motores Diésel y GasolinaHenry Israel Satama Ramirez80% (5)

- PRENSAS HIDRÁULICAS Y ELÉCTRICAS PARA CONFORMADO DE METALESDocumento5 páginasPRENSAS HIDRÁULICAS Y ELÉCTRICAS PARA CONFORMADO DE METALESDeymar CarimaAún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Plano Pieza Fresadora CNC Alfaro Campos ModelDocumento1 páginaPlano Pieza Fresadora CNC Alfaro Campos ModelDibujo Técnico Ltc CopiapóAún no hay calificaciones

- Lanzas TérmicasDocumento29 páginasLanzas TérmicasDibujo Técnico Ltc Copiapó100% (1)

- Maquina RectificadoraDocumento14 páginasMaquina RectificadoraFabián Ignacio Rocha Moya100% (1)

- Informe CADCAMDocumento21 páginasInforme CADCAMDibujo Técnico Ltc CopiapóAún no hay calificaciones

- Lanza térmica: corte por oxígenoDocumento22 páginasLanza térmica: corte por oxígenoDibujo Técnico Ltc Copiapó100% (1)

- Rectificado Superficies PlanasDocumento6 páginasRectificado Superficies PlanasJoe OchoaAún no hay calificaciones

- Setup y Manejo GeneralDocumento9 páginasSetup y Manejo GeneralAlejandro Alvarez OrtegaAún no hay calificaciones

- Muela Abrasiva y Maquina de RectificadoDocumento12 páginasMuela Abrasiva y Maquina de RectificadoMichelle Alvarez GutierrezAún no hay calificaciones

- ORIGEN Y TIPOS DE RECTIFICADORASDocumento6 páginasORIGEN Y TIPOS DE RECTIFICADORASJeffrey CannonAún no hay calificaciones

- Solucion Preguntas Unidad 82,83,84,85Documento4 páginasSolucion Preguntas Unidad 82,83,84,85Daniel Cañon0% (1)

- Recti Fica DoraDocumento4 páginasRecti Fica DoraCristofer ChaucaAún no hay calificaciones

- Rectificadora, definición y tipos de máquina para mecanizado de precisiónDocumento12 páginasRectificadora, definición y tipos de máquina para mecanizado de precisiónJosé MartinezAún no hay calificaciones

- Rectificadora: Tipos y PartesDocumento15 páginasRectificadora: Tipos y PartesVilla1592Aún no hay calificaciones

- RECTIFICADORASDocumento4 páginasRECTIFICADORASAllan Cisneros LopezAún no hay calificaciones

- Mecanizado de engranajesDocumento21 páginasMecanizado de engranajesJonnathanthan JmAlAún no hay calificaciones

- Rectificado y afilado de herramientasDocumento17 páginasRectificado y afilado de herramientasJesus CaraballoAún no hay calificaciones

- Informe ElementosDocumento5 páginasInforme Elementosfernanda ordonezAún no hay calificaciones

- Exposición 1 - Rectificado y Maquinado Por AbrasivosDocumento52 páginasExposición 1 - Rectificado y Maquinado Por Abrasivossheva7_mxAún no hay calificaciones

- Rectificado y AfiladoDocumento18 páginasRectificado y Afiladoterry chirinosAún no hay calificaciones

- 3 Taladro y Esmeril. Mecánica de Banco (ME I)Documento22 páginas3 Taladro y Esmeril. Mecánica de Banco (ME I)CRISTIAN ALEJANDRO VILCHES BUGUEÑOAún no hay calificaciones

- RectificadoraDocumento24 páginasRectificadoraalexandra anahiAún no hay calificaciones

- Rectificado de culata: tipos de máquinas y procesoDocumento9 páginasRectificado de culata: tipos de máquinas y procesoAbigail MelendezAún no hay calificaciones

- Maquinas e HerramientasDocumento11 páginasMaquinas e HerramientasBraian CabezasAún no hay calificaciones

- RectificadoraDocumento6 páginasRectificadoraJhon Sanchez LopezAún no hay calificaciones

- Dispositivos de SujecionDocumento16 páginasDispositivos de SujecionAdrian Morales AraujoAún no hay calificaciones

- Tabla de Máquinas HerramientaDocumento33 páginasTabla de Máquinas Herramientajuan camilo orozco gomezAún no hay calificaciones

- Maquinas Rectificadoras FinalDocumento23 páginasMaquinas Rectificadoras FinalcarlosAún no hay calificaciones

- Maquinado metal cepilladoraDocumento24 páginasMaquinado metal cepilladoraxchinodanyAún no hay calificaciones

- Rectificado y AfiladoDocumento12 páginasRectificado y AfiladoCarlos Matheus100% (1)

- Rectificadoras: tipos y característicasDocumento11 páginasRectificadoras: tipos y característicasDante Cesar Castañeda SilvaAún no hay calificaciones

- Rectificado Cilindro ExteriorDocumento29 páginasRectificado Cilindro ExteriorMarisol Guaman rosasAún no hay calificaciones

- Rectificado y TorneadoDocumento29 páginasRectificado y TorneadoJoaquín Rodrigo100% (1)

- Investigacion Grupal FinalDocumento21 páginasInvestigacion Grupal FinalJuanCarlos VegaAún no hay calificaciones

- Engranajes y Tallado de EngranajesDocumento7 páginasEngranajes y Tallado de EngranajesFulcoAún no hay calificaciones

- Esmeriladoras y roscado en menos deDocumento10 páginasEsmeriladoras y roscado en menos deJorge GomezAún no hay calificaciones

- Rectificadora Semana 12 (Grupo1)Documento19 páginasRectificadora Semana 12 (Grupo1)Jerry Flores Romani Flores RomaniAún no hay calificaciones

- Muelas AbrasivasDocumento5 páginasMuelas AbrasivasAlejandra NacifAún no hay calificaciones

- 3.1 Maquinados ConvencionalesDocumento22 páginas3.1 Maquinados ConvencionalesHector Lopez SotoAún no hay calificaciones

- MÉTODOS DE MECANIZADODocumento10 páginasMÉTODOS DE MECANIZADOEnrique Belzu RiosAún no hay calificaciones

- Procesos Mecánicos 2Documento17 páginasProcesos Mecánicos 2Cesar Manrrique ForeroAún no hay calificaciones

- Rectificadora de Superficie CilíndricasDocumento18 páginasRectificadora de Superficie CilíndricasChrisAún no hay calificaciones

- Exposicic3b3n RectificadoDocumento37 páginasExposicic3b3n Rectificadostefania ushiñaAún no hay calificaciones

- CNC, Torno, CMM, Erosionadora deDocumento33 páginasCNC, Torno, CMM, Erosionadora deluisepiphoneAún no hay calificaciones

- Ensayo RectificadoDocumento9 páginasEnsayo RectificadoAndrea SuarezAún no hay calificaciones

- Rectificadora de Superficies PlanasDocumento5 páginasRectificadora de Superficies PlanasIvan MartellAún no hay calificaciones

- Tornillo Sin FinDocumento10 páginasTornillo Sin FinMiguel Angel HuillcaAún no hay calificaciones

- Rectificado de metales: tipos y procesosDocumento3 páginasRectificado de metales: tipos y procesosRakjhel Karhim Chuquirachi ParedesAún no hay calificaciones

- Operaciones de RectificadoDocumento10 páginasOperaciones de RectificadoMario Alexis Vazquez FloresAún no hay calificaciones

- Practica TornoDocumento9 páginasPractica TornoCarlos GutiérrezAún no hay calificaciones

- Tecnología de Las Máquinas HerramientasDocumento44 páginasTecnología de Las Máquinas HerramientasSteven100% (1)

- Hector_Moyano_Control5_ProcesosDocumento7 páginasHector_Moyano_Control5_Procesosfabian.moyano.monardesAún no hay calificaciones

- El TornoDocumento15 páginasEl TornoquobadiAún no hay calificaciones

- Engranajes y Acoples 160514153451 PDFDocumento31 páginasEngranajes y Acoples 160514153451 PDFEver Luis Jimenez CardenasAún no hay calificaciones

- Rectificadora: definición y tiposDocumento3 páginasRectificadora: definición y tiposPeter Harold El Tigre100% (1)

- Presentación1 de EngranajesDocumento15 páginasPresentación1 de EngranajesJherson Vera HinojosaAún no hay calificaciones

- El Rectificado WordDocumento3 páginasEl Rectificado WordBarja Cardenas Hector AlfredoAún no hay calificaciones

- Exposicion U4Documento17 páginasExposicion U4EDER DE JESUS VILLEGAS IXTEPANAún no hay calificaciones

- Mec 242 - El TornoDocumento7 páginasMec 242 - El TornozcechAún no hay calificaciones

- Tipos de Mecanizado en El TornoDocumento9 páginasTipos de Mecanizado en El TornoAlberto Mvlcow SolariAún no hay calificaciones

- ANALISIS CAUSA RAIZ (Diagrama de Causa Efecto-Ishikawa)Documento5 páginasANALISIS CAUSA RAIZ (Diagrama de Causa Efecto-Ishikawa)jmalfaroAún no hay calificaciones

- Conceptos de Programacion (23 25.09.2013)Documento30 páginasConceptos de Programacion (23 25.09.2013)Dibujo Técnico Ltc Copiapó100% (3)

- Mecánica de fluidos: cálculos de número de Reynolds, pérdidas de carga y presionesDocumento4 páginasMecánica de fluidos: cálculos de número de Reynolds, pérdidas de carga y presionesDibujo Técnico Ltc CopiapóAún no hay calificaciones

- MF I Propiadades de Los FluidosDocumento24 páginasMF I Propiadades de Los FluidosnikoymattAún no hay calificaciones

- Caucho NaturalDocumento17 páginasCaucho NaturalDibujo Técnico Ltc CopiapóAún no hay calificaciones

- Proceso de obtención del caucho natural y sus aplicaciones industrialesDocumento22 páginasProceso de obtención del caucho natural y sus aplicaciones industrialesDibujo Técnico Ltc CopiapóAún no hay calificaciones

- Guía 2º Medio Sistema de Proyección DiédricaDocumento1 páginaGuía 2º Medio Sistema de Proyección DiédricaDibujo Técnico Ltc CopiapóAún no hay calificaciones

- Volumetria de Oxido-ReduccionDocumento12 páginasVolumetria de Oxido-ReduccionAlex Huancahuari Evanan100% (1)

- Operaciones HBDocumento13 páginasOperaciones HBjanchapaAún no hay calificaciones

- Chumaceras PDFDocumento2 páginasChumaceras PDFlucAún no hay calificaciones

- Análisis de oro y plata por vía seca en muestra mineralDocumento16 páginasAnálisis de oro y plata por vía seca en muestra mineralMariana Isasi VenturaAún no hay calificaciones

- ROCASDocumento23 páginasROCASnever davidAún no hay calificaciones

- FolletoDocumento2 páginasFolletoDicken Santiago Barrera Cuellar100% (1)

- C A11t1Documento5 páginasC A11t1Christian Lopez MendezAún no hay calificaciones

- BrocasDocumento14 páginasBrocasGabriel Fabian100% (1)

- Hoke Catálogo PDFDocumento22 páginasHoke Catálogo PDFNorelvisAún no hay calificaciones

- Utensilios de cocina y equipos esencialesDocumento3 páginasUtensilios de cocina y equipos esencialesCarlos GomezAún no hay calificaciones

- Ejercicios Resistencia MaterialesDocumento51 páginasEjercicios Resistencia MaterialesSergio Andrés Rodríguez Cubillos50% (2)

- FOLLETO HERRAMIENTAS BASICAS MANUALES 1 (Portada)Documento54 páginasFOLLETO HERRAMIENTAS BASICAS MANUALES 1 (Portada)Jean Carlos MendozaAún no hay calificaciones

- TorsionDocumento5 páginasTorsionJavier Hernandez MedinaAún no hay calificaciones

- Titanio 1Documento11 páginasTitanio 1jmeramoyaAún no hay calificaciones

- Gedisa Manual para Bandejas PortacablesDocumento36 páginasGedisa Manual para Bandejas PortacablesdabianaAún no hay calificaciones

- TRIPTICO Prehistoria en Europa Debe 1.50Documento2 páginasTRIPTICO Prehistoria en Europa Debe 1.50Jessica Lorena Cueva PortalAún no hay calificaciones

- Botiquín primeros auxilios amigosDocumento21 páginasBotiquín primeros auxilios amigosPMS papeleria mis sueñosAún no hay calificaciones

- Leonard Read - Yo, El LapizDocumento5 páginasLeonard Read - Yo, El LapizLibertadUruguayAún no hay calificaciones

- Principios Fundamentales para El Trabajo, Seleccion AEDocumento89 páginasPrincipios Fundamentales para El Trabajo, Seleccion AERossell Abarca QuispeAún no hay calificaciones

- 08 0724 MDocumento231 páginas08 0724 Mkeeviin224Aún no hay calificaciones

- ESTUDIODELASOLDABILIDADDELACERO9840PORMEDIODELPROCESODESOLDADocumento79 páginasESTUDIODELASOLDABILIDADDELACERO9840PORMEDIODELPROCESODESOLDAMarcelino Navarrete EvaristoAún no hay calificaciones

- Tabla de Los Números de Oxidacción # 2Documento3 páginasTabla de Los Números de Oxidacción # 2déborah_rosalesAún no hay calificaciones

- Cómo Puedo Saber Que Barra de Cobre NecesitoDocumento1 páginaCómo Puedo Saber Que Barra de Cobre NecesitoGerbert Fuentes LizarasoAún no hay calificaciones

- Tipos de FundicionesDocumento3 páginasTipos de FundicionesCAMPOS JARAMILLO JEFFERSON ALEXISAún no hay calificaciones

- Losas Tipo DeckDocumento6 páginasLosas Tipo DeckpalyrboniAún no hay calificaciones

- Conan 21Documento110 páginasConan 21Mario LanillaAún no hay calificaciones