Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Relatorio Proj

Cargado por

MailsonTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Relatorio Proj

Cargado por

MailsonCopyright:

Formatos disponibles

ndice

Introduo histrica sobre a indstria de moldes Portuguesa -------------------------- 2 Introduo ao projecto de moldes------------------------------------------------------------- 4 O processo de moldao------------------------------------------------------------------------- 6 O ciclo de moldao------------------------------------------------------------------------------ 8 A mquina de injeco ------------------------------------------------------------------------ 10 O molde ------------------------------------------------------------------------------------------ 11 A estrutura do molde ------------------------------------------------------------------------- 12 Maquinabilidade ------------------------------------------------------------------------------- 14 Processos de fabrico-------------------------------------------------------------------------- 15 Corte por arranque da apara, fresagem----------------------------------------------------- 16 Corte por arranque da apara, torneamento------------------------------------------------- 18 Material de injeco --------------------------------------------------------------------------- 20 Definio do produto a obter----------------------------------------------------------------- 22 Condies de processamento---------------------------------------------------------------- 24 Simulao do enchimento--------------------------------------------------------------------- 26 Simulao do MolFlow ---------------------------------------------------------------------- 26 Pr processamento ------------------------------------------------------------------------- 26 Anlise -------------------------------------------------------------------------------------- 28 Ps processamento ---------------------------------------------------------------------- 28 Simulao estrutural do molde -------------------------------------------------------------- 33 Simulao trmica do molde ----------------------------------------------------------------- 37 Execuo do molde em SolidWorks ---------------------------------------------------- 37 Analise trmica utilizando o Cosmos Works------------------------------------------- 37 A maquinagem do molde --------------------------------------------------------------------- 40 Tempo e preo do molde------------------------------------------------------------------ 40 O produto final --------------------------------------------------------------------------------- 44 Concluso ---------------------------------------------------------------------------------------- 45 Referncias bibliogrficas -------------------------------------------------------------------- 46 Anexos -------------------------------------------------------------------------------------------- 47

____________________________________________________________________

Introduo histrica sobre a indstria de moldes Portuguesa

A histria da Indstria de Moldes Portuguesa tem a sua gnese na evoluo da Indstria do Vidro. Foi j no sculo XX, que se comeam a produzir os primeiros moldes para vidro, pois at ento em Portugal, a necessidade deste tipo de moldes era satisfeita atravs da importao de moldes da Alemanha e da ustria. No final dos anos 20, surge em Portugal a Ureia Industrial, mais conhecida por baquelite, que originou ento o aparecimento dos primeiros moldes para tampas e peas simples. Com o inicio da 2 Guerra Mundial, as matrias-primas escassearam, o que provocou a paralisao na produo de moldes, que s viria a arrancar definitivamente em 1945, com o reaparecimento do baquelite, acabando por produzir o primeiro molde para a injeco de plsticos em 1946, com o aparecimento de materiais termoplsticos. As relaes de exportao iniciaram-se com Inglaterra nos finais dos anos 50, dando-se assim incio ao desenvolvimento da Indstria de Moldes. Nas dcadas posteriores, acentuou-se a qualidade dos moldes portugueses, fruto da exigncia dos mercados, que foi incentivando o incremento de investimentos em novas tecnologias, permitindo assim, um desenvolvimento sustentado desta indstria. Em 1969, foi criada a CEFAMOL- Associao Nacional da Indstria de Moldes, com o objectivo de contribuir para o desenvolvimento do sector em causa, ajudando a promover os moldes portugueses no exterior, representando o sector nas negociaes com o governo e com outras organizaes oficiais, tanto nacionais como estrangeiras. A sua esfera de aco inclui a pesquisa tecnolgica, a formao profissional e o intercmbio de informaes tcnicas e cientficas com outras entidades da mesma rea, tanto em Portugal como no estrangeiro. Refira-se ainda que a associao abrange a globalidade dos sub-sectores da Indstria de Moldes e no apenas os moldes para plsticos. Em 1980, exportava-se j para mais de 50 pases e s na regio da Marinha Grande e Leiria existiam 64 empresas ligadas aos Moldes. Em 1983, foi instalado o primeiro sistema CAD/CAM na Indstria Portuguesa de Moldes. Em 1991 com o apoio da CEFAMOL, foi criado o CENTIMFE - Centro Tecnolgico da Indstria de Moldes e Ferramentas Especiais, com o objectivo de dar apoio tcnico e tecnolgico ao sector e de desenvolver actividades de interface entre outras Instituies de saber e a indstria, permitindo desta forma a promoo e

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 2

____________________________________________________________________

difuso da investigao e desenvolvimento tecnolgico e o desenvolvimento de redes de cooperao e de conhecimento. Actualmente e perante o nvel de mutaes tcnicas e tecnolgicas aceleradas, a indstria de moldes e plsticos, tem procurado uma crescente interligao e cooperao, procurando por um lado uma adaptao em tempo real s exigncias dos mercados, e por outro, antecipar ciclos e tendncias mundiais [1].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 3

____________________________________________________________________

Introduo ao projecto de moldes

A indstria dos plsticos tem-se expandido extraordinariamente desde 1945 e parte substancial por injeco. Foi o advento da indstria petroqumica que catalisou o desenvolvimento da moldao por injeco, a partir do fim da 2 Grande Guerra. Hoje, este processo talvez o de maior interesse cientfico e um dos de maior importncia industrial, dado que quase todos os materiais termoplsticos podem ser injectados, sendo possvel obter formas muito complexas. Esta revoluo, por sua vez, provocou um aumento muito grande no nmero, tamanho, preciso e complexidade das ferramentas de injeco utilizadas, juntamente com um aumento correspondente do nmero de engenheiros empenhados nos projectos e fabricao dos moldes. Devido a toda esta evoluo na indstria dos plsticos, houve uma enorme necessidade de recorrer utilizao do computador na indstria dos moldes. A computao grfica e os mtodos numricos, so basicamente ferramentas de suporte para sistemas CAD/CAM/CAE. Actualmente, estes sistemas facilitam muito o trabalho dos engenheiros, o que permite obter produtos de melhor qualidade atravs da modelao dos mesmos, anlise e ensaios numricos, evitando o ensaio destrutivo e a construo de possveis prottipos. No fim, o custo do produto substancialmente reduzido, verificando-se uma enorme melhoria na qualidade e performance do produto final. Na elaborao deste projecto tem como objectivo utilizar ferramentas deste tipo, como o SolidWorks, CosmosWorks, MoldFlow e o MasterCam. Alguns destes programas recorrem formulao por elementos finitos. Neste processo existem vrios tipos de elementos finitos uns adequados para simular escoamentos no Newtonianos, outros para simular processos trmicos e outros para simular processos relacionados com o comportamento estrutural da ferramenta mais importante deste processo, o molde. A integrao das diferentes tarefas parece adequada para melhorar a qualidade do produto final. Numa primeira fase efectuada uma simulao do enchimento testando diferentes condies de processamento e simultaneamente, alterando a definio do produto nos locais autorizados. Numa segunda fase efectuada uma simulao trmica da transferncia de calor das placas do molde para as placas da mquina, com base na informao trmica obtida na primeira fase. O terceiro tipo de

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 4

____________________________________________________________________

anlise decorre simulao estrutural do molde, partindo do campo de presses determinado aquando da simulao do escoamento. Depois de optimizadas todas as variveis de projecto, o processo decorre com a definio do preliminar global e os respectivos desenhos de definio. Todo este trabalho foi elaborado em SolidWorks. Para concluso deste projecto, so preparados os programas de maquinagem e efectuadas operaes tradicionais mais simples para a construo do molde.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 5

____________________________________________________________________

O processo de moldao

A moldao por injeco de termoplsticos obedece ao ciclo tpico de transformao destes materiais, envolvendo, sequencialmente, as seguintes etapas: aquecimento do material at este adquirir uma viscosidade suficiente baixa; enformao sobre presso; e arrefecimento com consequente recuperao de rigidez, ver figura 1.

Fig.1 - Ciclo de transformao de termoplsticos.

Este ciclo exercido sobre compostos a moldar, com caractersticas especficas, sendo de realar: a baixa difusidade trmica, onde os plsticos so intrinsecamente maus condutores de calor, dificultando as trocas trmicas necessrias sua transformao. Esta caracterstica implica que na moldao por injeco se deva utilizar peas plsticas de pequena espessura. Em relao ao comportamento reolgico, os termoplsticos, quando no estado fundido, apresentam-se sob a forma de fluidos com elevada viscosidade. A sua viscosidade funo da taxa de deformao imposta ao material, podendo ser relativamente baixa para velocidades de deformao elevadas. Em relao elevada dependncia trmica da densidade, o modo de organizao das cadeias moleculares constituintes de um sistema polimrico altamente dependente da temperatura. De facto, um aumento da temperatura provoca o crescimento do volume livre intermolecular e a consequente expanso do material. Assim se justifica a necessidade de estudar a contraco que se verifica durante o processo de arrefecimento [2].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 6

____________________________________________________________________

O equipamento a utilizar e as estratgias a seguir para optimizar o processo devero ter em conta a qualidade do produto final. Em termos conceptuais, o processo de moldao por injeco de termoplsticos desenvolve-se da seguinte forma: inicialmente o material plstico a transformar, originalmente no estado slido e normalmente sob a forma de gros, carregado na tremonha da mquina de injectar e alimentado para o interior do cilindro de plasticizao onde aquecido afim de amolecer e homogeneizar. Procede-se ao aquecimento do material que garantido pelo calor transmitido atravs das paredes do cilindro e pelo calor gerado por efeito de dissipao viscosa, em resultado do esforo mecnico resultante da rotao do fuso. O fundido resultante forado, sob presso, a fluir para o interior de um molde, o qual ir encher a respectiva impresso e arrefecer devido s trocas de calor com as superfcies moldantes. O processo conclui-se com a extraco da moldao, que ocorre aps o perodo de arrefecimento completo. O processo de moldao assenta em dois equipamentos essenciais; a mquina de injeco e o molde, embora possa ter outros equipamentos auxiliares como: rob, tapetes transportadores, moinho, dispositivos de controlo da temperatura do molde, etc. A figura 2 apresenta uma clula tpica de moldao por injeco.

Fig.2 - Clula de moldao por injeco. CT = Controlador de temperatura, R = Robot, T =Tapete transportador, M=Moinho [2].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 7

____________________________________________________________________

O ciclo de moldao

A injeco por moldao um processo cclico. O conjunto de operaes necessrio produo de uma moldao designa-se por ciclo de moldao, ver figura 3.

6 Fase

1 Fase 2 Fase

3 Fase 5 Fase

4 Fase

Fig. 3 - O ciclo de moldao.

Numa primeira fase, designada por fecho e trancamento, o molde deve estar em condies de operao permanente, sendo necessrio o tempo para restabelecer as condies iniciais do ciclo. Numa segunda fase, designada por fase de injeco garantida pelo avano linear do fuso que, funcionando como um pisto, fora o material fundido a entrar no molde e a fluir no interior da zona de impresso. A velocidade de injeco deve corresponder a um compromisso entre rapidez (para assegurar o enchimento global da impresso) e a qualidade do produto final.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 8

____________________________________________________________________

A terceira fase passa pelo enchimento do molde, necessrio continuar a pressurizar a impresso, afim de reduzir o efeito da contraco por arrefecimento e evitar o refluxo do fundido. No entanto, a pressurizao no deve ser excessiva porquanto da podem advir danos pea e dificuldades na sua extraco. A fase de arrefecimento, numero 4, inicia-se no fim da injeco e termina logo que a pea atinja uma temperatura que permita a desmoldao sem distoro. A fase 5 serve para abrir e extrair a pea. O tempo para esta operao uma funo da mquina utilizada para garantir a extraco da moldao. uma operao crtica do ponto de vista produtivo, pois em simultneo, e mediante a utilizao de mecanismos apropriados, pode ser efectuada a separao do jito dos canais de alimentao. A fase 6 definida pelo perodo de tempo que decorre entre o fim da extraco e o incio do novo ciclo. desejvel que este perodo de tempo seja nulo, mas em alguns casos pode ser prolongado para que a remoo da pea seja manual. Na actividade industrial o objectivo produzir peas, conforme as respectivas especificaes, no mais curto intervalo de tempo possvel, aumenta a produtividade. Para o efeito, as condies de processamento tais como presso de injeco, temperaturas do fundido e do molde, velocidade de injeco, contra presso e tempo de arrefecimento, necessitam de ser ajustadas tendo em conta as propriedades do material, a geometria da moldao e as especificaes do produto final [2].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 9

____________________________________________________________________

A mquina de injeco

A constituio tpica de uma mquina de injeco baseada em quatro constituintes, ver figura 4.

Fig. 4 - Unidades funcionais de uma mquina de injeco.

A unidade de potncia, fornece a energia adequada aos diversos actuadores da mquina. Sistema baseado num sistema de presso leo-hidraulico, cuja bomba accionada por um motor elctrico, ou eventualmente baseado num sistema pneumtico. A unidade de injeco promove o transporte, aquecimento, plasticizao e homogeneizao do material, desde a base da tremonha at ao bico de injeco. Tambm garante a subsequente injeco e pressurizao do fundido. A unidade de fecho assegura a fixao e a movimentao do molde, devendo ser capaz de o manter fechado durante as fases de injeco e de pressurizao. Integra tambm os dispositivos necessrios extraco das moldaes. Construtivamente, corresponde a uma prensa que ter de ser capaz de suportar a fora resultante da injeco do plstico. A unidade de comando das operaes e os dispositivos necessrios para assegurar a monitorizao e controlo das diversas variveis do processo esto centralizadas nesta unidade. Assegura, igualmente, a interface com o operador e as comunicaes com perifricos ou sistemas de gesto da manuteno [2].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 10

____________________________________________________________________

O molde

Um molde dever produzir peas de qualidade, num tempo de ciclo mais curto possvel, possuir o mnimo de manuteno durante o tempo de servio, definir os volumes com a forma das peas a produzir, assegurando a reprodutibilidade dimensional, de ciclo para ciclo, permitir o enchimento desses volumes com o polmero fundido, facilitar o arrefecimento do polmero e promover a extraco das peas. A constituio dos moldes , assim, determinada pela necessidade de realizar adequadamente as funes associadas execuo do ciclo de moldao. Um molde pode ser uma unidade complexa, capaz de produzir moldagens na forma projectada, quando colocada na prensa de injeco. Os sistemas funcionais de um molde incluem a zona moldante, espao definido pela conjugao da cavidade e da bucha, que sero responsveis pela forma das peas a produzir. O sistema de centragem e guiamento, o sistema que permite, por um lado montar o molde na mquina, e por outro ajustar as partes do molde, assegurando a reprodutibilidade dimensional das peas. O sistema de alimentao, o sistema que permite a passagem do polmero desde o cilindro da mquina de injeco at s zonas moldantes, permitindo o seu enchimento. O sistema de escape de gases, o sistema que permite que o ar existente nas zonas moldantes possa sair, possibilitando o seu enchimento. O sistema de controlo da temperatura ou de arrefecimento, o sistema que contribui para o arrefecimento das peas. O sistema de extraco, o sistema que permite a extraco das peas [2].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 11

____________________________________________________________________

A estrutura do molde

A estrutura de um molde constituda pelo conjunto de placas e calos, cujo nmero depende do tipo de molde. A estrutura tpica de um molde de duas placas, que o tipo de molde mais simples, constituda por uma parte fixa ou lado da injeco e por uma parte mvel ou lado da extraco. A parte fixa constituda pelas placas de aperto da injeco e placa das cavidades, a parte mvel constituda pela, placa da bucha, placa de reforo da bucha, calos e placa de aperto da extraco.

Placa de aperto de extraco Calos Placa de reforo da bucha Placa da bucha Placa da cavidade Placa de aperto da injeco

Fig. 5 - Estrutura de um molde de duas placas.

Na placa das cavidades maquinada a cavidade, parte fmea do molde, que define a forma exterior da pea. Na placa das buchas maquinada a bucha, parte macho do molde, que define a forma interior da pea. de notar que a cavidade e a bucha podem estar situadas, indiferentemente, na parte fixa ou na parte mvel do molde. No entanto, mais comum a configurao descrita j que esta facilita a extraco das peas. Os calos permitem definir o espao necessrio aos movimentos do sistema de extraco e podem contribuir para a altura mnima do molde, exigvel pela mquina onde vai ser instalado o molde. Para dar rigidez ao conjunto, as placas tm que ser aparafusadas e encavilhadas entre si, de forma a criar tantas partes quantas as necessrias ao tipo de molde em questo.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 12

____________________________________________________________________

Os parafusos no deixam que as placas se separem, mas devido s folgas existentes nas roscas e aos furos de passagem no impedem que possa haver um pequeno movimento relativo entre elas. As cavilhas, que entram justas nos furos, impedem esses movimentos mas no a separao das placas. Assim, estes dois elementos devem andar sempre combinados. Em muitos casos as cavilhas podem ser substitudas por outros elementos que desempenham as mesmas funes como por exemplo, guias ou casquilhos, que tenham um respigado na parte de trs, podendo assim, fazer a funo das cavilhas, como indica a figura 6.

Fig. 6 - Substituio de cavilhas por guias e casquilhos com respigado.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 13

____________________________________________________________________

Maquinabilidade

A maquinabilidade de um material uma grandeza tecnolgica com uma influncia determinante sobre a produtividade. determinada, normalmente, como a aptido que um material tem para ser processado por uma ferramenta de corte. Algumas das caractersticas mais importantes do material a cortar com o efeito decisivo sobre o processo de corte, so: propriedades da tenso e deformao, grau de encruamento, a micro-estrutura, a dureza, a abrasividade, a composio qumica, a condutibilidade trmica, o coeficiente de atrito, a homogeneidade e a isotropia. O grande nmero de indicadores, reflecte bem que nenhum deles totalmente satisfatrio, o que consequncia da complexidade do fenmeno. Alguns dos indicadores de maquinabilidade a considerar incluem a vida da ferramenta, a rugosidade e integridade das superfcies maquinadas, a produtividade, a fora e potncia necessria ao corte e a maquinabilidade relativa [2]. essencial o conhecimento do material a maquinar para se obter sucesso numa operao de maquinao. Quando numa liga de ao o teor de carbono sobe, a maquinabilidade desce. Quanto mais liga tiver o ao, mais difcil de maquin-lo com as ferramentas de corte. A mesma relao prevalece para a dureza e a maquinabilidade. Quando a dureza sobe a maquinabilidade desce. Para aumentar a maquinabilidade desses materiais, o teor de enxofre pode ser aumentado no material, resultando em maior maquinabilidade do mesmo. Entretanto, o enxofre reduz as propriedades mecnicas nos aos, por exemplo a tenacidade. Outra desvantagem do enxofre est relacionada com o acabamento superficial. Aos trabalhados a frio tm frequentemente ligas de carbono, cromo e vandio para que os carbonetos nesses aos fiquem duros e resistentes abraso. Os carbonetos duros reduziro, porm, a maquinabilidade do ao, gerando um alto desgaste da ferramenta de corte. Seleccionar a classe de ao no tarefa fcil, a seleco da classe do ao normalmente feita no estgio do projecto do molde, para que o material possa estar em stock e pronto aquando o projecto estiver finalizado. Em muitos casos, a escolha um compromisso entre aquele que projecta e aquele que o maquina [3].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 14

____________________________________________________________________

Processos de fabrico

Os processos de fabrico utilizados pela indstria dos moldes so essencialmente dois, o processo de alterao de formas e o de alterao de propriedades. No processo de alterao de propriedades destacam-se os processos de alterao das estruturas, tratamentos trmicos (tmpera, normalizao,) e tratamentos mecnicos (martelagem, under-stressing, over-stressing,), os processos de alterao de composio qumica e estrutura, tratamentos termo-quimicos (niturao, cementao,) e os revestimentos de superfcies, revestimentos de crmio duro, PVD, pintura, Nos processos de alterao de formas consideram-se varias maneiras de conferir a forma final, os que envolvem a remoo de material desde o bloco em bruto at forma final. Processos de alterao de forma, como o processos de corte por arranque da apara (fresagem, torneamento, furao, HSM,), ver figura 7, corte trmico (plasma, oxicorte), corte por abraso, laser, jacto de gua, electroeroso, os processos de ligao, soldadura, ver figura 8, e os processos de enformao, fundio, pulverotecnologias, enformao plstica, so comummente utilizados na produo de moldes.

Fig. 7 Processos de corte por arranque da apara.

O processo de alterao de formas que na indstria de moldes tem mais importncia so os processos de remoo de material, com especial destaque o corte por arranque de apara e suas tecnologias, a electroeroso e a rectificao [2].

Fig. 8 - Processos de ligao.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 15

____________________________________________________________________

Corte por arranque da apara, fresagem

Numa operao de fresagem, a ferramenta de corte roda em torno de um eixo enquanto a pea se desloca segundo um determinado movimento, linear ou circular. Existe uma coordenao de movimentos entre a ferramenta e a pea a maquinar. As mquinas que utilizam esta tecnologia controlam, normalmente, trs ou mais eixos, no necessariamente lineares. O desenvolvimento dos ltimos anos, quer nos aspectos construtivos das mquinas, quer nos comandos CNC e de CAM, quer nas ferramentas de corte, permitem a execuo de vrias operaes com uma eficincia e qualidade impensveis no passado. O corte por fresagem, ver figura 9, pode incluir o processo de fresagem perifrico em que a superfcie maquinada, gerada por dentes e gumes localizados na periferia do corpo da ferramenta, situa-se, de modo geral, num plano paralelo ao eixo da fresa. O fresamento perifrico ou tangencial normalmente realizado em fresadoras em que o eixo da rvore est na posio horizontal. A largura de corte (ap) normalmente substancialmente maior do que a penetrao de trabalho (ae). A superfcie maquinada gerada pelo gume principal. No fresamento frontal, a superfcie maquinada resulta da aco combinada dos gumes localizados na periferia e na face frontal da fresa. A superfcie maquinada plana, sem qualquer relao com o contorno dos dentes. O fresamento frontal, pela sua alta produtividade, deve ser preferido sempre que possvel. Neste fresamento ocorre simultaneamente fresamento concordante e discordante. Analisando apenas a trajectria de um dente, primeiro comea como fresamento discordante. A espessura da apara cresce at um valor mximo na linha que passa pelo centro da fresa e com direco igual do avano. A partir deste ponto o corte passa a ser concordante. A espessura da apara decresce at o gume sair da pea [6].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 16

____________________________________________________________________

Fig. 9 - Formas de fresagem.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 17

____________________________________________________________________

Corte por arranque da apara, torneamento

O torneamento um processo que consiste em gerar formas de revoluo com uma ferramenta de uma s aresta de corte, geralmente sem movimento de rotao. O movimento e corte dado rotao da rvore da mquina, com movimento simultneo da ferramenta segundo uma directriz definida no mesmo plano do eixo da pea. um processo que est bastante optimizado, mas requer uma anlise exaustiva de determinados factores para as diferentes aplicaes. As operaes bsicas permitem tornear exterior ou interior no sentido longitudinal, facejar no sentido radial, copiar cnico ou interpolao circular, ranhurar, sangrar e roscar.

Fig. 10 - Formas de torneamento.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 18

____________________________________________________________________

O torneamento a combinao do movimento de rotao da pea e o movimento de avano da ferramenta segundo, normalmente, dois eixos lineares independentes. O eixo Z com a direco do eixo da rvore da mquina e o eixo X normal ao anterior. Esta soluo construtiva permite gerar formas cilndricas, cnicas e interpolaes circulares. Os centros de torneamento podem ter mais um eixo linear aos outros dois, um ou dois eixos rotativos controlados por CNC [1].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 19

____________________________________________________________________

Material de injeco

Os polmeros polipropilenos oleosos ou de cera, so conhecidos h mais de 100 anos. Em 1953, foi descoberta a possibilidade de fabrico de molculas lineares de polietileno. Natta produziu uma mistura adicionada com catalisador, que permitiu a obteno de polipropileno com boa estrutura regular. Este polmero tem um alto grau de ordem e de cristalinidade. Em 1990, Hilmont introduziu um novo processo. A considervel melhoria das propriedades permite um novo campo de aplicaes que melhoram, o impacto a baixas temperaturas, melhor processamento, superfcies mais suaves. O polipropileno substitui os polmeros convencionais numa multiplicidade de aplicaes. Esta classe de material o mais consumido no mundo, cerca de 7 milhes de toneladas por ano, ocupa o terceiro lugar na classificao de plsticos de maior comodidade [4]. Neste projecto especfico foi escolhido para injectar o molde, o termoplstico APPRYL 3060 MN5 da Atofina, com as seguintes caractersticas:

Propriedades Mecnicas = 0.89832 [g/cm3] Cp = 2618.6 [J/KgC] = 0.392 K = 0.1762 [W/mC] E = 1340 E6[MPa]

Tabela 1 Propriedades mecnicas do PP Appryl 3060 MN5.

O material escolhido recomenda, para um bom processamento, uma temperatura de injeco mnima de 200 [C] e mxima 260 [C], tendo-se optado uma temperatura de 230 [C]. O material apresenta uma variao do volume especfico com a temperatura, de acordo com o grfico da figura 10. A contraco linear varia entre os 1,192%. e 1,227%.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 20

____________________________________________________________________

Fig. 11 - Volume especifico em funo da temperatura.

O material apresenta uma variao das propriedades com a temperatura e com a taxa de corte de uma forma no linear. No que diz respeito viscosidade segue o seguinte comportamento, ver figura12.

Fig.12 - Viscosidade em funo da taxa de corte.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 21

____________________________________________________________________

Definio do produto a obter

A definio do produto a obter, teve em conta os limites de processamento da mquina de injeco existente no Laboratrio de Tecnologia Mecnica (LTM) para a produo das peas em plstico. A mquina tem um limite de massa de injeco de 12 [g] e o molde estar constrangido pelas dimenses mximas de largura e altura 100*130 [mm]. O produto definido foi um protector de tomadas, includo na categoria de segurana, para que as crianas no introduzam os dedos nas tomadas elctricas, e ainda uma chave para poder retirar esses mesmos protectores ver, figura 13.

Fig. 13 Conjunto completo a produzir num ciclo de moldao.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 22

____________________________________________________________________

O objectivo deste trabalho passa pela definio simultnea das duas peas, aquando de um ciclo de moldao. Esta caracterstica econmica responsvel pela definio de uma zona moldante desequilibrada, pelo facto de no apresentar caractersticas de simetria geomtrica e material. A chave dever possuir uma massa de 1.02 [g], um volume de 1144,2 [mm3] e uma rea projectada aproximada de 994,5 [mm2]. O protector das tomadas dever ter uma massa de 1.5 [g], um volume de 1688,73 [mm3] e uma rea projectada de 1518,52 [mm2]. O sistema completo, gito, canais de alimentao e as gates dever ser responsvel pela massa de 4,74 [g], um volume de 5330,37 [mm3] e uma rea projectada de 3770,23 [mm2].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 23

____________________________________________________________________

Condies de processamento

Para que o processo de injeco seja o mais correcto, a pea no dever ter nenhuma marca na superfcie, afim de agradar visualmente ao cliente. Foram assim escolhidas as condies que partida podero conferir o procedimento mais adequado, ou seja, uma temperatura de injeco de 230 [C], temperatura do molde de 40 [C], e uma durao de enchimento de 1.216 [s].

Fig.14 - Tempo de enchimento.

A contraco da pea determinada pela presso, ou seja, uma presso elevada provoca sobre empacotamento, uma presso baixa provoca marcas na superfcie (chupados ou vazios). Se a presso no for mantida tempo suficiente pode provocar elevados nveis de contraco. Para que o processo de injeco seja efectuado segundo as condies, ser necessria uma presso mxima de 40 [MPa], ver figura 15.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 24

____________________________________________________________________

Fig.15 - Presso ao longo do tempo resultante da simulao.

O ciclo de produo o intervalo de tempo transcorrido para completar uma operao de injeco e obter a pea desejada. O processo de injeco dividido em 3 fases. Numa primeira fase, verifica-se o enchimento durante 1.216 segundos, a uma temperatura de 230 [C], a caudal constante e a presso vai aumentando at atingir os 10 [MPa]. Ao atingir 99% de volume de material existente na cavidade, d-se passagem a passagem do estado de caudal constante para presso constante. Na segunda fase, fase de empacotamento, mantida uma presso constante de 40 [MPa] durante 10 [s], para evitar marcas na superfcie das peas a obter. A ltima fase corresponde ao arrefecimento e extraco. Nesta fase d-se o arrefecimento global da pea, sero necessrios cerca de 5 [s]. A presso vai diminuindo progressivamente at zero e ai se manter enquanto arrefecida.

40 A 10 1.2

11.2

16.2

Fig.16 - As 3 fases do processo de injeco na mquina do LTM.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 25

____________________________________________________________________

Simulao do enchimento

Simulao do MolFlow

Nesta fase foi utilizado o programa de elementos finitos que permite verificar o processo de enchimento dentro da cavidade do molde. Este programa foi utilizado para simular o enchimento do molde para obter as peas pretendidas. A simulao dividida em trs fases: pr-processimento, anlise e ps-processamento.

Pr processamento

Nesta fase criado a geometria da pea, bem como o sistema de alimentao. Aps a criao da geometria, necessrio criar a malha de elementos finitos, no s da pea mas tambm do sistema de alimentao. Foram utilizados 8520 ns e 44121 elementos do tipo tetradricos nas peas e elementos de viga nos canais de alimentao. Nos canais de alimentao so elementos com 2 ns e lineares. Nas peas, para simular a parte slida do material, so usados elementos com 4 ns, tetradricos com 3 graus de liberdade (temperatura, presso e velocidade).

Fig.17 - Malha de elementos finitos.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 26

____________________________________________________________________

Pode-se agora definir o material polimrico utilizado Appryl 3060 MN5, as condies de processamento bem como o ao utilizado na construo do molde P20AISI. Define-se a mquina de injeco disponvel bem como as caractersticas de injeco na mquina.

Fig.18 - Caractersticas na mquina de injeco.

O ao do molde apresenta uma densidade 7.8 [g/cm3], uma condutividade trmica de 29 [W/mC], um mdulo de elasticidade de 200000 [MPa], ver figura 19.

Fig.19 - Caractersticas do ao do molde.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 27

____________________________________________________________________

Anlise

A anlise um processo iterativo, uma vez que este processo fundamentalmente no linear, para alm do material apresentar um comportamento no linear. A equao que segue o comportamento funcional o resultado da determinao de dois campos que se influenciam mutuamente. O campo de presses determinado atravs da expresso (1). (Sp)=Q em que S = Z 2dz

0 h

(1)

(2)

sendo h representativo da espessura do escoamento. A equao que rege o comportamento trmico do plstico fundido o transporte convectivo na perpendicular ao plano do escoamento, bem como aos termos de inrcia. + = cp t + x x y y z t (3)

em que representa a temperatura, o a viscosidade, a taxa de corte, a massa especfica e cp o calor especfico [5].

Ps processamento

Aps a anlise de presso e temperatura possvel retirar concluses sobre todo o processo de enchimento e empacotamento. Ao nvel dos campos de presso, verifica-se que o valor mximo instalado na cavidade ocorre para o instante t = 1.216 [s]. o instante de maior solicitao brica sucede no final do enchimento. Na figura seguinte, apresenta-se os resultados dos campos de presso instalados durante o processo, para os instantes 0.2411 [s], 0.7251 [s], 1.217 [s], 7.286 [s] e 16.216 [s].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 28

____________________________________________________________________

Fig. 20 - Campos de presso.

A presso na frente de escoamento sempre nula, enquanto que a presso a montante ser funo da presso instalada e programada na mquina. Como resultado da presso instalada durante o processo, a mquina ser submetida a um esforo de afastamento dos seus pratos proporcional ao valor da presso em cada ponto. Ao efectuar o integral a todo o domnio da cavidade do campo de presso, possvel obter a variao do valor da fora de fecho dos pratos da mquina.

pdA = F

A

(4)

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 29

____________________________________________________________________

Na figura 21 apresentada a variao da fora de fecho da mquina. O valor mximo inferior ao mximo admissvel pela mquina, a qual possui um valor mximo admissvel de 9 [ton].

Fig. 21 - Variao da fora de fecho da mquina.

Nos

campos

de

temperaturas

no

existem

locais

que

originam

sobreaquecimento, sendo o instante final de enchimento um termo de comparao deste campo. No instante final do enchimento no dever possuir um gradiente superior a 20 [C], ver figura 22. Este facto importa referir, pois ser uma indicao de como se ir processar o arrefecimento. A no existncia de um elevado gradiente um indicador da maior uniformidade na contraco da pea [5].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 30

____________________________________________________________________

Fig. 22 - Campo de temperaturas.

A contraco volumtrica primeiramente determinada pela exercida no polmero durante a solidificao. Tipicamente, as zonas mais longe do ataque tm maior contraco porque sentem menos presso, enquanto que as zonas perto do ataque tero pequenas contraces, uma vez que a ultima presso vista nesta zona grande. Inicialmente, o empacotamento a altas presses fora o material a entrar no molde, enquanto o material vai solidificando da frente do escoamento para o ataque, a presso trazida para trs, produzindo contraces uniformes [5]. A figura 23 traduz a variao da construo volumtrica em percentagem.

Fig. 23 - Contraco volumtrica (%).

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 31

____________________________________________________________________

A taxa de corte definida como sendo a velocidade relativa entre camadas de escoamento [5]. Conclui-se que, devido s pequenas dimenses da ligao do canal de alimentao com a pea, a taxa de corte aumenta nesta zona, pois caso isto no se verificasse o material solidificava, impedindo o deslocamento do fundido, ver figura 24.

Fig. 24 - Taxa de corte

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 32

____________________________________________________________________

Simulao estrutural do molde

Na figura 25, esto representadas os diferentes elementos que constituem o molde a 3D, dos quais se destacam o anel de centragem, a cavidade, a bucha, os calos e a placa de aperto da extraco. A placa dos extractores e a placa de aperto dos extractores, apenas asseguram o efeito cinemtico do molde, no sendo utilizados na anlise estrutural.

Fig. 25 - Molde a 3D.

Esta anlise foi feita em funo do nvel e distribuio da presso, tendo em conta as seguintes condies de fronteira: extremidades fixas (placa de aperto da extraco e a bucha) e superfcies de contacto entre a cavidade e a bucha. O campo de presses utilizado foi o obtido na simulao de enchimento no instante crtico t = 1.216 [s]. Para um clculo mais aproximado do real usaram-se diferentes presses, ver figura 26, para a cor vermelha 10 [MPa], para a azul 9 [MPa], para a verde 6 [MPa] e para o cinzento 5 [MPa].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 33

____________________________________________________________________

Fig.26 - Diferentes presses de analise.

Depois das condies de fronteira e o campo de presses, o prximo passo foi a malha de elementos finitos, sendo constituda por 53120 elementos e 79023 ns, ver figura 27. Os elementos utilizados so tetradricos parablicos, possuem 3 graus de liberdade (ux, uy, uz)., com funes de interpolao parablicas com 10 ns por elemento. Na figura 28 pode ser observada a forma do elemento parablico.

Fig. 27 - Malha de elementos finitos.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 34

____________________________________________________________________

Fig. 28 Elemento parablico.

O valor mximo da tenso de von Mises de 36,9747 [MPa], valor relativamente pequeno quando comparado com o do material utilizado na fabricao do molde P20, que apresenta um limite de tenso admissvel de 80 [Kg/mm2], correspondendo a cerca de 785 [MPa].

Fig. 29 - Tenses de von Mises.

O campo de deslocamentos muito importante pois deste valor depende o material e a formao de rebarbas. Para que isto no acontea, o valor do deslocamento no deve ser superior a 0.02/0.03 [mm]. Como podemos ver na figura, o valor mximo de 0.000407946 [mm], logo no dever haver fugas de material nem formao de rebarba.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 35

____________________________________________________________________

Fig. 30 - Campo de deslocamentos.

A deformada do molde, ver figura 31, tem um ligeiro empeno, mas como o valor do deslocamento muito pequeno, no haver abertura do molde nem ruptura.

Fig.31 - Deformada do molde.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 36

____________________________________________________________________

Simulao trmica do molde

Execuo do molde em SolidWorks

Desenharam-se as diferentes peas que constituem o molde, anel de centragem, cavidade, bucha, calos, placa de aperto da extraco, placa dos extractores e placa de aperto dos extractores, e as duas placas de aperto da mquina de injeco que possuem os canais de arrefecimento do molde.

Fig. 32 - Molde com as placas da mquina de injeco.

Analise trmica utilizando o Cosmos Works

Esta anlise foi feita tendo em considerao o campo obtido na simulao do escoamento relativamente s temperaturas, estando presentes vrios processos de transferncia de calor, como conveco natural, forada e radiao. As temperaturas foram obtidas na simulao de enchimento no instante mais crtico (t = 1.216 [s]), usaram-se diferentes temperaturas para um clculo mais exacto, ver figura 33, para a cor vermelha 235.5 [C], cor azul 230 [C], cor verde 225 [C] e cor cinzenta 200 [C].

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 37

____________________________________________________________________

Fig. 33 - Diferentes temperaturas para a anlise trmica.

Considerou-se para a conveco natural = 10[W/m2K] e T = 20 [C], para a conveco forada ( admitindo que o refrigerante gua) considerou-se = 30 [W/m2K] e T = 10 [C], para a radiao considerou-se uma emissividade de 0.56 e o factor de forma igual a 1. Considerou-se conveco natural e radiao em todas as faces excepo das extremidades que se consideram adiabticas. Aps aplicar os diversos factores, o prximo passo a malha de elementos finitos, sendo constituda por 79530 elementos e 118473 ns, ver figura 34. Os elementos so de forma tetradricos parablicos, com 10 ns por elemento e 1 grau de liberdade por n (temperatura).

Fig. 34 - Malha de elementos finitos.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 38

____________________________________________________________________

Fez-se ento a anlise trmica e verificou-se que a temperatura e o fluxo de calor tinham valores aceitveis. O valor mximo da temperatura igual ao imposto no campo de temperaturas 233.5 [C], como podemos ver na figura 35, a temperatura na bucha e na cavidade varia entre 15 a 20 [C].

Fig. 35 - Campo de temperaturas nos ns.

Fig. 36 - Campo de temperaturas nos ns em corte.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 39

____________________________________________________________________

A maquinagem do molde

Ciclos de vida mais curtos do produto tornam a produtividade e a flexibilidade de todo o processo de manufactura essencial para se obter uma boa economia total. As mquinas ferramenta esto-se a tornar cada vez mais sofisticadas, a fim de executarem aplicaes com velocidades e avanos grandes e com muita preciso. Os aos prendurecidos e os aos ferramenta endurecidos so usados com mais frequncia assim como outros materiais difceis de maquinar. Todas essas exigncias contribuem para que se faa uma escolha e aplicaes mais cuidadosas dentre as ferramentas as mais capazes, o que decisivo para uma produo bem sucedida. A combinao optimizada de ferramentas especficas e tecnologias de aplicao avanada fundamental para a obteno da melhor economia de fabricao [3].

Tempo e preo do molde

Recorrendo matria-prima existente no armazm do Laboratrio Oficinas de Mecnica (LOM) e com base nos desenhos previamente projectados procedeu-se maquinagem do molde para a obteno do produto final.

Fig. 37 - Mquinas do LOM.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 40

____________________________________________________________________

Na elaborao do molde procedeu-se maquinagem das diferentes peas a utilizar no molde. Inicialmente recorreu-se ao Laboratrio Oficinas de Mecnicas para colocar os blocos em esquadria, ver figura 39, para depois os poder maquinar na mquina CNC existente no Laboratrio de Fabricao Assistida por Computador (LFAC), ver figura 38.

Fig. 38 - CNC do LFAC.

No Laboratrio de Fabricao fez-se a programao da maquinagem das diferentes peas de forma a obter as peas conforme o estabelecido previamente no projecto, ver figura 39.

%_N_CAVIDADE2_MPF N100 G54 N102 T4 N104 M06 N106 G0 Z50. N108 G0 X-6.07 Y0. S1145. M3 D1 F150. N110 Z10. N112 R2=10. R3=-1. R10=10. N114 G81 N116 X-6.07 Y0. N118 G80 N120 G0 Z50. N122 X0. Y0. N124 T5 N126 M06 N128 G0 X-6.07 Y0. S2864. M3 D1 F171.84 N130 Z10. N132 R0=0. R1=2. R2=10. R3=-

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 41

____________________________________________________________________

%_N_BUCHA_MPF N100 G54 N102 T8 N104 M06 N106 G0 Z50. N108 G0 X-25.105 Y25.105 S1145. M3 D1 F120. N110 Z10. N112 R2=10. R3=-4. R10=10. N114 G81 N116 X-25.105 Y25.105 N118 X24.749 Y-24.749 N120 X-.001 Y0. N122 G80 N124 G0 Z50. N126 X0. Y0. N128 T15 N130 M06

Fig. 39 - Exemplo de programao da maquinagem da bucha e cavidade.

H peas que pela sua geometria necessitam de ser maquinadas no torno existente no laboratrio, ver figura 40.

Fig. 40 - Torno do LOM.

O processo de montagem e verificao do molde fez-se com o auxlio das ferramentas existentes no Laboratrio Oficinas de Mecnica. Aps o molde estar conforme o projecto fez-se a aplicao do molde na mquina de injeco, existente no Laboratrio de Tecnologia Mecnica, ajustaram-se os parmetros e procedeu-se injeco, ver figura 41.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 42

____________________________________________________________________

Fig. 41 Maquina de injeco do LTM.

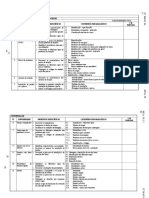

Funo a executar esquadria Programao CAM Maquinagem na CNC Torneamento de peas Verificao Montagem do molde Injeco

Local de realizao

Tempo de actividade 5h 3h 6h 6h 4 5 2

Preo/h * 25 30 30 25 25 25

Preparao dos blocos em LOM LFAC LFAC LOM LOM LOM LTM

* Preo por hora que os laboratrios da ESTiG praticam em actividades para o exterior Total do preo de maquinagem = 770 . Matria-prima, foram utilizados 10 [Kg] de ao, a um preo de 1/Kg, bronze 2.50 , foram necessrios 20 parafusos M6 com um preo de 0.20/unidade. Total de custos 787.5.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 43

____________________________________________________________________

O produto final

Depois de ajustar todos os parmetros da mquina de injeco com o respectivo molde obteve-se o produto final, ver figura 42.

Fig. 42 Pea na mquina de injeco.

As peas esto de acordo com o projecto e prontas para serem utilizadas, ver figura 43.

Fig. 43 Produto final

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 44

____________________________________________________________________

Concluso

Com a realizao deste projecto, visto ter uma grande componente prtica, permitiu ultrapassar vrias etapas e revolver os vrios problemas iniciais, relacionados com as dimenses do molde, a pea a obter e o peso desta, porque estes parmetros esto relacionados com as caractersticas da mquina de injeco e com os meios disponveis nos laboratrios. A familiarizao com os cdigos de elementos finitos e o aperfeioamento da utilizao foram melhorados tendo em vista o grande auxilio que eles prestam para os projectistas. Foi possvel simular tudo antes do produto final, o que permite eliminar irregularidades e optimizar a sequncia de produo. Espero que este produto final seja aperfeioado e que possa ser utilizado em nossas casas por todos aqueles que o necessitarem.

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 45

____________________________________________________________________

Referncias bibliogrficas

[1] www.centimfe.com [2] Centimfe, Manual do projectista para moldes de injeco de plsticos [3] Sanvik Coromant, Fabricao de Moldes e Matrizes [4] Caleiro, Carla; projecto de estgio profissional [5] Piloto, Paulo; Moldes para plsticos abordagem estrutural, trmica, reolgica e de escoamentos. [6] Caleiro, Carla; Tecnologia Mecnica II

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 46

____________________________________________________________________

Anexos

_____________________________________________________________________________________________________ Projecto, Molde de Injeco de Plstico 47

También podría gustarte

- N-0076 2015Documento161 páginasN-0076 2015RGuilardi2013Aún no hay calificaciones

- Catalogovedalone PDFDocumento85 páginasCatalogovedalone PDFfabiobonadia33% (3)

- Tecnico em MecanicaDocumento16 páginasTecnico em MecanicaChristina CarterAún no hay calificaciones

- Ensaios de Dureza e Mecanismo de Aumento de Resistências Dos MateriaisDocumento14 páginasEnsaios de Dureza e Mecanismo de Aumento de Resistências Dos MateriaislamarckederAún no hay calificaciones

- APOSTILA Inspeção Desenho Projetos 91 PaginasDocumento91 páginasAPOSTILA Inspeção Desenho Projetos 91 PaginasDawe Marcelo100% (1)

- Introdução Ao Materiais e Processos para Designers - Antonio Magalhães Lima - Compartilhandodesign - WordpressDocumento237 páginasIntrodução Ao Materiais e Processos para Designers - Antonio Magalhães Lima - Compartilhandodesign - WordpressBella Alencar100% (17)

- Tratamento TermicoDocumento11 páginasTratamento TermicoCaroline CostaAún no hay calificaciones

- 8-05 DurezaDocumento14 páginas8-05 DurezaanderdrumerAún no hay calificaciones

- Mudanças Microestruturais em Ligas Fe-CDocumento40 páginasMudanças Microestruturais em Ligas Fe-CBrunoRamosAún no hay calificaciones

- Formatação ABNT - ATPS AnhangueraDocumento11 páginasFormatação ABNT - ATPS AnhangueradaniifonsecaAún no hay calificaciones

- Ciências 16 A 20-08Documento2 páginasCiências 16 A 20-08Tatiana Sibovitz100% (1)

- Abnt NBR 7676-1996Documento6 páginasAbnt NBR 7676-1996matheus100% (1)

- Status ST BQN 001 2017Documento14 páginasStatus ST BQN 001 2017portesfernandoAún no hay calificaciones

- Treinamento Do Equipamento TMC 420 REV1Documento25 páginasTreinamento Do Equipamento TMC 420 REV1AlmirAún no hay calificaciones

- RAVUR 450 Ficha TecnicaDocumento2 páginasRAVUR 450 Ficha TecnicaCristiano DuarteAún no hay calificaciones

- Têmpera e RevenidoDocumento24 páginasTêmpera e RevenidoRafaela SantosAún no hay calificaciones

- 004 Procedimento Dureza Poldi Prdoc004Documento10 páginas004 Procedimento Dureza Poldi Prdoc004fabricioteruyaAún no hay calificaciones

- 8 Dimensionamento de EngrenagensDocumento53 páginas8 Dimensionamento de EngrenagensRcardoCsta100% (5)

- Tecnologia Dos Materiais 1Documento124 páginasTecnologia Dos Materiais 1Sérgio MachadoAún no hay calificaciones

- Prop. Mecânicas - 2Documento75 páginasProp. Mecânicas - 2Jose Matos100% (1)

- Artigo Publicado - Utilização de GrauteDocumento11 páginasArtigo Publicado - Utilização de GrautePaulo MatheusAún no hay calificaciones

- Cementação e Nitretação de Engrenagens PDFDocumento7 páginasCementação e Nitretação de Engrenagens PDFBiancaChavesAún no hay calificaciones

- Cap - 2 Cronograma de Estudo MMA AnacDocumento40 páginasCap - 2 Cronograma de Estudo MMA AnacLuis Felipe BelôAún no hay calificaciones

- Pérolas Diamantadas Obtidas Por Metalurgia Do Pó - Nacionalização Da TecnologiaDocumento10 páginasPérolas Diamantadas Obtidas Por Metalurgia Do Pó - Nacionalização Da TecnologiaLuiz Felipe GavaAún no hay calificaciones

- LENOX Twill Linha de SolucoesDocumento20 páginasLENOX Twill Linha de Solucoesjonatasgag100% (1)

- NBR 5667 2 Hidrantes 270904Documento9 páginasNBR 5667 2 Hidrantes 270904accrispimAún no hay calificaciones

- SENAI - Ensaios e Materiais PDFDocumento98 páginasSENAI - Ensaios e Materiais PDFEdmar Souza100% (1)

- Determinação de Cálcio, Magnésio e Dureza Total Da ÁguaDocumento12 páginasDeterminação de Cálcio, Magnésio e Dureza Total Da ÁguaJunior DuarteAún no hay calificaciones

- Monografia Park HotelDocumento13 páginasMonografia Park HotelFlávia CavicchioliAún no hay calificaciones