Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Haccp

Haccp

Cargado por

Verónica Flores0 calificaciones0% encontró este documento útil (0 votos)

16 vistas16 páginasTítulo original

haccp

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

16 vistas16 páginasHaccp

Haccp

Cargado por

Verónica FloresCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

Está en la página 1de 16

AdministraciéndelasOperaciones

CeCe on eset e ney

Pera reaetatC oaee ane ce

Pierctotet Cee eet center)

Peer tere inte oats

Pekar

NORMAS HACCP

Sistema de Analisis de Riesgos

y Puntos Criticos de Control

INC stesso Cr ser ier isto

actual, la industria alimenticia se

Peter tent eter’ Roberto CARRO PAZ

Pier eer moto Daniel GONZALEZ GOMEZ

peteee Rae acer eettestca Cy

calidad como un elemento de

distincién de los productos. La

NCE creel sto: sate tac

Tees Caras Ce Memo

Ctra re Con cok CoN Go este TS Cca

Renn esrtecs Mey

Pouce Reon eee

Poteet ston Cents iar)

Cooter

a

enna one es

El Sistema de

Produccién y Operaciones

CREDITOS FOTOGRAFICOS:

La totalidad de las fotografias incluidas

cen este trabajo han sido tomadas por los

autores,

Nila totalidad ni parce de este trabajo

pueden reproducirse, reistrarse 0

transmitirse, por un sistema de

recuperacidn de informacién, en ninguna

forma ni por ningin medio, sea

clectr6nico, mecinico, fotoquimico,

-magnético 0 electroéptico, por fotocopia,

grabacién 0 cualquier otto, sin permiso

previo por escrito de los autores.

NORMAS HACCP

Sistema de Analisis de Peligtos y Puntos Criticos de Control

“Los alimentos no diseriminan a ningiin consumidor”. En esta afirmaciin radica la impartancia de

roducir alimentos sanos, nuiitives y agradables. Ante el proceso de globalizacién actual, a industria

climenticia se encuentra condicionada a modificar su actiud bacia el mercado y es alli donde surge la

calidad como un elemento de distincén de los productos, Ls calidad de este lipo de productos esta

Aeterminada por el eumplimienta de ls requiits legaes comerciales, la satisfacién del consumider 9

Ja produccién en un ciclo de mejora continua

E i comercisitcerainal de predctosaimenices en todas hs ese del soci va ea amen,

Carmen cnc manda Lo. haitos de consumo de sents también han suid cambios mporanes

tnuhos pies uantels has deus enconecuene, chan perfecomado aes eiesde producto,

prepuiinydsccen de tment Porconsigucne es mpescableun contol fear dela ngene xa de

porcl decir losses tamopata aslo come pan ncconoa

Frente a los aspectos de inocuidad y calidad de Jos alimentes, conviven actualmente dos filosofias que han.

determinado los cambios mas importantes en las industrias alimentic‘as: el Control Total de la Calidad (TQM, por

sus siglas en inglés; Total Quality Management) y el Sistema de Anilisis de Peligros y Puntos Criticos de Cor

(HACCP, por sus siglas en inglés; Hagard Analysis and Critical Control Point), por lo cual el tener la mayor claridad sobre

el significado y los propésitos de uno y otro enfoque, asf como entender la posibilidad de combinar su potencia,

resultan de suma importancia para los procesadores de alimentos en el mundo actual

ELTQM fuedesarrollado y utilizado para mejorarla calidad y reducitlos costos de manufactura de los productos y es

un método genérico cuyo propésito apunta al aseguramiento de las condiciones de calidad pactadas

contractualmente entre dos partes, de manera que al comprador se le segura que el producto 0 servicio que adquiere

mantiene siempre los requisites previamente convenidos.

El sistema HACCP es un procedimiento que tiene como propésito mejorar la inocuidad de los alimentos ayudando a

vitar que peligeas microbiolégicos 0 de cualquier otro tipo pongan en riesgo la salud del consumidor, Io que

configura un propésito muy especlfico que tiene que ver con la salud de la poblaciéin, La versatilidad del sistema al

permitir aplicar sus principios a diversas condiciones que pueden ir desde un proceso industrial hasta uno actesanal,

marca otrade ls diferencias con los sistemas de aseguramiento de la calidad,

Porsu lado las normas de la serie ISO 9000 son los estindares de uso mas amplio para el aseguramiento de la calidad

en el sector de alimentos, por lo que la tendencia actual es conjugat el potencial de ISO 9000 con el del sistema

HACCP en virtud de que ambos cuentan con fundamento en una decisién politica de la Direccién de la

.do el personal de la empresa, tienen un enfoque claramente esteucturado y requieren

yectos claves en los procesos para conseguir cada uno su propésito.

onganizacién, involueran a &

especificarcon claridad los

WHEEL conerro carro raz. pater conzALez GOMEZ

Las tendencias actuales en el enfoque para conseguir la inocuidad de los alimentos muestran un escenario propicio

para ampliar el uso del sistema HACCP como instrumento versitil que permite su aplicacién en los diferentes,

eslabones de la cadena alimentaria. La adhesin voluntaria a su utilizacién por parte de las empresas es notable en.

algunos paises y esto es la demostracién de que se ha entendido que este sistema es una filosofia que hace de su

enfoque una herramienta que contribuye a mejorar laeficiencia del proceso productivo delosalimentos.

Para aplicar HACCP a cualquier actividad de la cadena alimentatia, cl sector debers estar funcionando de acuerdo

con los prineipios generales de higiene de los alimentos del Codex, los eédigos de pricticas del Codex pertinentes y la

legislacién correspondiente en materia deinocuidad de los alimentos.

La Comisién del Cados Alimentarius Fue ercada en 1963 por la FAO y la OMS pata desarsollar normas alimentaria,

reglamentos y otros textos relacionados tales como cédigos de pricticas bajo el Programa Conjunto FAQ/OMS de

‘Normas Alimentatias. Las materias principales de este programa son la proteccién de a salud de los consumidoxes,

asegurar unas prictieas de comercio claras y promocionar la coordinacién de todas las normas alimentarias

acordadas por las organizaciones gabernamentales yno gubernamentales.

Cuando se identifiquen y analicen los peligros y se efecuien las operaciones consecuentes pata elaborar y aplicar

sistemas HACCP, deberan tenerse en cuenta las repercusiones de las materias primas, los ingredientes las practicas

de fabricacién de alimentos, los procesos de fabsicaci6n, el uso final del producto, las eategorias de consumidores

afectadas yas prucbas epidemiol6gicas relativasala inocuidad de los alimentos.

La finalidad del sistema de HACCP es lograr que el control se concentre en los puntos criticos de control. En el caso

de que se identifique un peligro que debe controlarse pero no se encuentre ningin punto eritico de control, deber

considerarse la posibilidad de formular de nuevo la operacién.

Cuando se introduzca alguna modifieacién en el producto, el proceso o en cualquier fas, seré necesatio examinarla

aplicacién del sistema de HACCP y realizar los cambios necesarios. Es importante que el sistema se aplique de modo

flexible, teniendo en cuentaeleasicterylaamplitud de cada operacién.

El Sistema HACCP es una taliosa

erramienta para asegurar la inocu,

Digeney traabilidad de los productos

climentcis, Laego de sometere a las

mayore exigencias teicas, a conraes

permanente a continnas pruebas de

ficincia, Feller fotografia) lgré ba

cerifiaciin HACCP otorgada en el ato

1998 por el Servicio de Sanidad Animal

(SENASA), lo que ke permite garantizar

4a més alta calidad y seguridad de los

alimentos que produc.

Laimplastaciéa del HACCP tiene como fortalezas que:

+ Esun planteamiento sistematico para la identificacién, valoraciéa y control delos riesgos.

‘+ Bvita las miltiples debilidades inherentes al enfoque de lainspeecion que tiene como principal inconveniente

Ja total confianza en el anilisis microbiol6gico pata detectar riesgos, necesitando de mucho tiempo para

obtener resultados.

NORMAS HACCP, sisTEMA Ds ANALISIS DEFELIGROS Y FuNToS cRizIcos DE CoNTROL RG

+ Ayudaa establecerprioridades.

+ Permite planificar cémo evitar problemas en vex de esperar que ocurran para contzolatlos.

‘+ Elimina el empleo intl de recursos en consideraciones extrafias y superfluas al dirigir directamente la

atencién al conttol de los factores clave que intervienen ea la sanidad y en la calidad en toda la cadena

alimentaria resultando més favorables las relaciones costos/beneficios,

SISTEMA HACCP ENELMUNDO

Las sigla HACCP ha llegado a ser muy popular en los iltimos aftos y se ha traducido al espafiol de diversas formas, a

saber: ARCPC (Andlisis de Riesgos y Control de Puntos Cxiticos) que utiliza la administracién espafiola en sus

documentos y APPCC (Analisis de Peligtos y Puntos Criticos de Control) usada por la Organizacién Mundial dela

Salud en sus documentos en espafol. Esto ha originado una confusidn terminolégica que ha conducido a algunos

autores a emplear sélo as siglasinglesas. Segtin la NC 38-00-03:1999 y la NC 136:2002 el Sistema de APPCC permie

identificar, evaluat y controlar peligros significativos para a inocuidad de os alimentos,

En 1970 se planted la necesidad parala NASA (por sus siglas en inglés de National Aeromantcs and Space Administration)

de garantizar Ia total calidad de los alimentos que consumian los astronautas durante sus vuclos espaciales; es decir,

queestuvieran libres de gérmenes patogenos de origen vital, bacteriano o de cualquier otra clase,

La compafia Pitesburg, en la busqueda de un sistema mis eficiente de calidad, comenzé por modificar el programa

de cero defectos de la NASA y los cambios se resumieron en tres grandes grupos: controlar la materia prima,

controlarel proceso y controlar elambiente de produecién,

En 1971 el sistema HACCP fae presentado por primera vez en la Conferencia Nacional de Proteccién de los

Alimentos en Estados Unidos. A partir de all, la FDA (por sus siglas en inglés de Tved and Drug Administration)

comenz6 a utilizar este sistema como marco para establecer las regulaciones para prevenir brotes de botulismo en.

alimentos enlatados de baja acide2.

En 1980 el Centro de Desarrollo del Ejéreito de los Estados Unidos y las agencias regulatorias solicitaron a la

‘Academia Nacional de Ciencias que formara un comité con el fin de especificar los principios basicos generales

aplicables al control de calidad de los alimentos, Cineo aios después, esta academia hizo la recomendacién de

comenzat la aplicacién de los principios de HACCP en los programas de seguridad de alimentos y, seguidamente, se

comenzéainstruiral personal de la industria de alimentos y de las agencias repulatorias.

‘Al considerarse el sistema FACCP como requisito para la industria alimentaria en las regulaciones de los Estados

Unidos, se ha originado la adopeién mundial del mismo debido alas siguientes razones:

+ Seha convertido en un sistema estindarde seguridad minimo de la industsa aimentaia.

+ La Unién Europea, Japén y Canada exigen de alguna manera la implementacién del sistema a sus

proveedores

+ Ansivel nacional los clientes lo empiczanacxigir.

‘De esta forma surge el HACCP, el cual ha sido recomendado por la Organizacién Mundial de la Salud (OMS), la

Administracién de Alimentos y Medicamentos (FDA) y la Organizacién Panamericana de la Salud (OPS), debido a

su gran eficacia en parantizar la calidad sanitaria de los alimentos. La figura 10.1 muestra una cronologia aproximada

delos principales avances en laimplementacion del sistema HACCP.

Su aplicacién en evalquier proceso de alimentos, redunda en una notable disminucién de los problemas causados al

consumidor por las Enfermedades de Tzansmisién Alimentaria (ETA) 0 pot los factores fisicos o quimicos que

ppudieran poner en peligro su salud, ademés de una reduecién de las pérdidas econémicas para beneffcio de las

empresas, Estos beneficios solo se logran sila Ditecciéin de la empresa y el personal competente se comprometen a

pparticipar plenamenteen el desarrollo del plan que se ha de seguir, convencidos de que la aplicacién del [IACCP es ya

tuna exigencia del mercado mundial y que los productos deben brindaele una confiansa sanitatia al cliente. Solo de

esta forma se podran insertaren un mundo tan competitive como el de hoy.

SHEE koserto carro Pv DANIEL GONZALEZ GOMEZ,

(3)

yuera,

ara la industria

mn HACCP ps

\CCP pata la industria cdrnica y se introduee la

de seguridad alimentaria para toda la industsia

tema HACCP se presents por primera vex en

“Conferencia Nacional de Produccién de Alimentos

de los Estados Unidos.

yeccién basado en HACCP.

El Godex Alimentarius publicé una guia para la

aplicacién del HACCP y Canadé introduce el

programa Quality Management Program (OMP) de

La FDA regula todos los procedimientos

para aplicar el HACCP en productos pesqueros.

En Fatados Unidos se hace obligatoria la implementacién

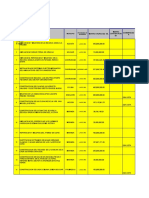

(Cronolegia de los principales avances del Sistema HACCP

PRERREQUISITOS

Los establecimientos dedicados a la elaboracin de alimentos de origen animal que estén interesados en.

Jmplementar, para una 0 todas las lineas de prodiccién, cl Sistema HACCP, deben dar cumplimiento a una serie de

condiciones previas que son conocidas como prerrequisitos. Fl Sistema HACCP, que para nuestro pais es una

decisién voluntaria del produetor, cuenta con prerrequisitos que son de cumplimiento obligatorio,

Los prerrequisitos deben encontrarse efectivamente implementados en cada establecimiento y son:

1, Buenas Priiticas de Manufactura (BPM; GMP por sus siglas en inglés de Goad Manufacturing Practice)

2, Procedimientos Estindares de Operacidn Sanitaria (POBS, o SSOP’s por sus siglas en inglés de Sanitation

Standard Operating Procedure) base fundamental del sistema de inspecciéa HACCP.

Enambos prerrequisitos seincluyen:

+ Emplazamiento dela planta.

+ Disefio higiénico de las instalaciones.

+ Disefio del flujo operacional (lay anf)

+ Mantenimiento de las instalaciones,

+ Diserioy mantenimiento higiénico de los equipos.

de agua potable.

+ Higienedela materia prima,

+ Higienede las operaciones.

NORMAS HACCR sre peaNtusspemELcRosyANMscRincosnEcoxot ES

+ Higiene durante el transporte,

+ Disposiciéa adecuadade los desechos.

+ Control de plagas.

+ Manejo de sustancias toxieas y productos quimicos.

+ Higiene del personal

+ Capacitacién del personal de todos os niveles.

+ Rotulacién einformaciénal consumidor.

ar BPM y POES, es necesario la creacién de un Manual 0 algsin otro documento escrito que contenga!

Para docu

1, Lapolitica de los objetivos de estos progeamas.

2. Un documento eserito de cada uno de los procedimientos que se aplican en el establecimiento.

3, Distintos Instructivos que corresponderin al desatrollo de cada operaci6n en particulas,

Las bodega Familia Schroeder de la

fotografia fue la primera bodega

‘empresa en el pats en lograr la

cenifcacn de inocuidad alimentaria,

Localigada en Nenguéa, Familia

Schroeder se posciona de esta manera

como refrente en teenologiay proceso de

produccén al desarrollar un sitema

‘ntegrade de gestion de calidad ¢

invcuided alimentaria cerfcado por

IRAM,

APLICACION DELSISTEMA HACCP

Previo a efectuar el desarrollo del sistema HACCP, las empresas deben dar cumplimiento a todas las regulaciones

vigentes. Ademés, atento el caricter voluntatio del HACCP en la lepislaci6n argentina, todos los alveles de la empresa

deben estar convencidos y empefiados en su aplicacién. En particular la Direccién no debe tener dudas sobre la

conveniencia de suimplantacién, El compromiso gerencial con el sistema es determinaate para su éxito.

LaaplicaciGn del sistema HACCP implica una secuencia de pasos que se detallan a continuaciéa y que responden al

cesquema dela figura 10.2.

Formacién del equipo de HACCP. Una vez que la autoridad maxima de la empresa ha decidido y compromerido

por escrito su determinacién de implementar el Sistema HACCP, debe definir la conformacién del equipo que seri

responsable de elaborar y ejecutar el programa y de efectuar su implementacién y seguimiento. Este equipo

normalmente esté integrado por personal de distintas areas y coosdinado por un téenico capacitado en el tema.

Luego debe definirse ¢ identificarse el ambito de aplicacién del sistema HACCP, es decir qué parce de la cadena

alimentariaestaré involucrada.

Descripcién del producto, Debe descsibirse el producto en forma completa. Esta tarea deberi incur:

+ Composicién (materias primas, ingredientes, aditivos, ete)

sructura ycaracteristicas fisicas y quimicas (s6lido, liquide, gel, emulsién, aw, pH, ete)

slogia de procesos (coceién, congelamiento, secado, salazdn, ahumado, ete.)

HME konenro carro raz. pante conzAtez GOMEZ

E> eee

2

a - ee

2

[srsrar* |e [omeeamaes* |

¢

[eimai da emetic at |

s

[emcees | Sci |

¥v

[sino 2," "tn i |

Figura 10.2

Secuencia para la aplcaion del Sistema HACCP

Envasado (hermético, al vacio, en atmésfera conteolada, ete)

Condiciones de almacenamiento y sistemas de distribucién,

Recomendaciones de conservacién y uso.

Periodo de vida iti

Establecimiento yadopcién de criterios microbiolégicos.

Intencién de uso y destino. El Equipo detallari el uso normal o previsto que el consumidor hari del producto ya

qué grupo de consumidores estata destinado, Debers tener muy en cuenta esta consideracién cuando se trate de

alimentos para instituciones (hospitales, escuelas, etc) o bien cuando se trata de grupos vulnerables de la poblacién,

(cnfermos, ancianos,nifios, depresivos,embarazadas, ete)

Elaboracién de un diagrama de flujo. El propsito del diagrama de flujo es proporeionar una desesipeiéin simple

y clara de todas las operaciones involucradas en el proceso del producto en cuestién, Abarca todas las etapas del

procesoasi como los factores que puedan afectarlaestabilidad y sanidad delalimento,

Confirmacién sobre el terreno del diagrama de flujo. Elaborado el diagrama de flujo, elequipo debe comprobar

durante las horas de produccién, que se ajuste a Ia realidad, efectuando las modificaciones que pudicran

corresponder.

NORMAS HACCP. sistema Ds aNAtuSIS DE FELIGRos Y FuNTos cRéztcos DE CoNTROL AY

Realizacién de un anilisis de peligtos (Principio 1). Este anilisis consiste en identificar los posibles peligros en.

todas las fases desde la produccidn hasta el consumo que puedan asociarse al producto, y evaluar la importancia de

cada peligro considerando la probabilidad de su ocurrencia (riesgo) y su severidad.

Para considerar los peligtos se tendré también en cuenta la experiencia, los datos epidemiol6gicos y la informacién

de la literatura cientifiea. De esta forma, deberi efeetuarse un balanee entre la probabilidad de la ocurrencia y la

severidad del peligro, lo que se ealizaa través de una mattiz para establecer su significacién,

Los pasos a seguir en cl analisis de peligeos son:

1, Identificacin del peligro.

2. Determinacién de as fuentes de contaminacién,

3, Influencia del proceso tecnologico.

4. Evaluaciéa de los peligsos.

Los tres primetos se refieren a lograr una lista de peligros potenciales. Pata realizar esto, se lleva a cabo un proceso

que tieneen cuenta:

a, Losingredientes utilizados en el producto,

bs, Lasactividades que se desarsollan en cada uno de los pasos del proceso.

¢. Elequipamiento utilizado en el proceso,

d. El producto finaly su forma de conservaciéa.

©. Formadedistribucién,

£ Intencién de uso.

g Tipodeconsumidores

Se desarrollari asf una lista de peligros potenciales (microbioligicos, fisicos y quimicos) que pueden introducirse,

inerementarse 0 ser controlados en eada uno de los pasos del proceso. A eontinuacién se presentan ejemplos de

clases de peligros, sus agentes causales las posibles fuentes de contaminacién.

Cha depen

Aenea

Pasi fuente

Biolégico

Cualquier agate vivo (bacteria, virus, ongos,

parisitos, et) y/o toxinas de estos agents.

Ingredientes / Personal / Procesamiento

(Ambiente

Quimico del proceso

‘Téxicos, residuos, pesticides y agroquimicos,

aditivos, metales pesados, detergentes, pintara,

lubricantes.

Ingredientes / Aditivos / Maquinarias /

Negligencias Humanas

Fisico

Metals, vidrio, pedras,fragmentos de madera,

plistco, huesos.

Ingredieates / Equipamiento /

Procesamiento / Empleados

La evaluacién del peligro es un proceso por el cual el equipo de HACCP decide euiles de los peligros potenciales

identificados deben ser tenidos en cuentaen el plan. Paracllo debe considerarse:

a. Severidad del peligro potencial

>. Probabilidad desu ocurrencia

La severidad inclaye el grado de impacto en Ia salud del consumidor, es decir Ia duracién de la enfermedad y sus

secuclas. En este sentido es importante tener en cuenta los grupos de consumidores de riesgo y las consideraciones

de la posibilidad de ocurrencia (riesgo) que surge generalmente de una combinacién datos epidemiol6gicos, datos

téenicos, probabilidad de exposicién y términos en tiempo de exposicién, experiencia tecnologica y las

consecuencias de no controlarel peligro -ver figura 10.3-

MBB Roserto carro Pz. DANIEL GONZALEZ GOMEZ

AR AR rey

ns Referencias:

S Ms LTT) Riesgo: probsbilidad de que el peligro ocurra

MR MR | MR | Severidad: magoitud de las consecuencias que pueden resutar de un peli

BS Ms as | RIESGO SEVERIDAD

a AR: alto riesgo AS: alta severidad

| BR BR BR | MR: medisno riesgo MS: mediana sveridad

Z| as Ms As | BRE bajo ceszo BS: baja severidad

a

Figura 10.3

Matriz para anéliis de riesgo

En est

analisis debe tenerse en cuenta la cadena alimentaria en su totalidad, considerando aquellos peligros que

puedan ocurti en etapas anteriores o posteriores a la del procesado del alimento.

Lo recomendable es, en primer término, elaborar un listado de las operaciones del proceso (diagrama de flujo).

Luego, se efectuara una lista de los peligros potenciales para cada paso operacional. A continuacién, cada peligro

debe ser valosizado, es decie asignatle su significacisn desde el punto de vista dela severidad y del riesgo,

Asi, deben analizarse todas las operaciones del proceso de elaboracién del producto a fin de determinat los peligros

que puedan presentarse, tomando en cuenta lo siguiente:

+ Identficar las materias primas y los aditivos que puedan contener sustancias contaminantes de naturaleza

fisica, quimica y/o biolégica.

+ Tdentifcar en cada etapa del proceso de preparacin del alimento, los puntos y as fuentes posibles de

+ Para cada uno de los peligtos microbiolégicos, debe determinarse qué posibilidad de supervivencia 0

multiplieacion tienen los microorganismos y/o la produccién o permanencia de sus toxinas durante las

distintas ctapas dela cadena alimentasia

+ Para eadla uno de los peligros reconocides deben identfiease e implementarse as medidas de control que

ppezmitan eliminas el peligeo o minimizaslo hasta un aivelaceptable.

Existe una variada gama de medidas preventivas tales como:

+ controlde tiempo y temperatura,

+ control del origen: certlicaciéa del vendedor y examen dela materia prima,

+ controle produccién: uso adecuado y aplicacién de aditivos alimentarios, detector de metales, ete

Determinacién de los puntos criticos de control -PCC- (Principio 2). Deben evaluarse cada una de las fases

operacionales y determinar en ellas los Puntos Criticos de Control (PPC) que surgirén de las fases donde se aplican

medidas de control que puedan climinar o reducir los peligros a niveles aceptables. Rstos pueden localizarse en

cualquier fase, y son caracteristicos de cada proceso.

Ladeters

nacién delos PCC necesita de un minucioso anilisis,y sibien pueden identificarse en muchas operaciones

del proceso, debe darse prioridad a aquellos en donde, si no existe control, puede verse afectada la salud del

consumidor.

Los PCC permiten gobernar los peligros eficazmente aplicando medidas para su prevencidn, eliminacién ©

seducci6n a niveles aceptables.

NORMAS HACCP, sisTEMA Ds ANALISIS DE ELIGROS Y FuNTos cRémtcos DECoNTROL RS

Puede no ser posible climinar o prevenir completamente un peligro significativo. En algunos procesos y para algunos.

peligtos, reducislos hasta un nivel razonable, puede ser la tiniea meta del plan HACCP. Por ejemplo cuando se elabora

tun producto para ser consumido crudo o parcialmente cocido, puede no existir ningiin tratamiento letal para

climinar el peligro de patogenos o la tecnologia para detectar y preveni un peligro fisico o quimico, En estos casos,

un PCC sélo permite reducir los riesgos significativos, a nivelesaceptables.

El Plan HACCP no tendré el enfoque adecuado si se identifican puntos de control como PCC innecesatiamente.

Solo deben considerarse PCC aquellos puntos donde la falta de control implica ocurrencia de peligros que no pueden,

ser corregidos satisfactoriamente en un paso posterior.

Establecimiento de limites eriticos para cada PCC (Principio 3). Este principio se basa en cl establecimiento de

niveles y tolerancias indicativos para asegurar que el Punto Crtico de Conttol esti gobernado. Los limites exiticos

establecen la diferencia entre lo aceptable y lo inaceptable, tomando en cuenta los Fiesgos que un alimento puede

‘generar al consumidor.

Jas determinaciones que se establezcan pueden referirse la temperaturs, tiempo, dimensiones, humedad, actividad

acuosa (aw), concentracién de hidrogeniones (pH), acidez, concentraciones de sal, de cloro, conservadores, ademas

delas earacteristicas sensoriales como la textura, aroma, ete. Cada punto extico debe tener, al menos un limite eritico.

Cuando un punto eritico esté definido por varios parimetros (por ejemplo tiempo y temperatura), cada uno de ellos

deberd tener un limite crtico, Ademis, siexiste evidencia de descontrolen un PCC, deben tomarseacciones antes de

que se excedsa el limite critico, Fn este sentido, se pueden implementa limites operacionales que son alcanzados antes

desuperarlos limites esiticos.

Implementacién de un sistema de vigilancia (Principio 4). Consiste en establecet un sistema de monitoreo.

sobre los Puntos Criticos de Control mediante ensayos u observaciones programados, [is una secuencia sistemitica

para establecer siaquellos se encuentran bajo control. Con el monitoreo se persiguen tzes propésitos:

1. Evaluae la operaciéin del sistema, lo que permite reconocer si existe tendencia ala pérdida del conteol y asi

llevara cabo acciones que permitan retomarlo,

2, Indicar eudndlo ha ocurrido una pérdida o desvio del PCC y levarse a cabo una aecidn correctiva,

3. Proveerla documentaciéa escrita que es esencial en la etapa de evaluacién del proceso y para la verificacién

del HACCP,

Es fundamental establecer un plan de monitoreo para cada PCC. Hstas acciones de monitoreo deberan llevarse a

cabo con la frecuencia que establezca el equipo HACCP, El monitoreo incluye la observacién, la medicién y el

registro de los parametros establecidos.

Cuando no es posible monitorear un Punto Critico de Control de manera continua, es necesario que la frecuencia de

monitoreo seala adecuada para asegurar que el peligro esta bajo contol.

Los procedimientos de monitoreo necesitan ser de fie yrépida aplicacién, ya que deben reflejar las condiciones del

proceso del alimento en la linea de produecién. Deberin ser eficaces y capaces de detectar cualquier desviacién a

tempo, para que puedan tomarse las medidas correctivas, Un modelo ideal de monitoreo debe tener en cuenta

detalles como ser continuo, medir el 100% de los eventos, entregar un resultado rapido, ser fécil de ejecutar,

eeondmieo,automatizado y estadisticamente vilido,

En el monitoreo de cada PCC deben identificarse claramente:

Qué sevaamonitorcar,

Camo seva monitorent

Cuando se vaamonitorear (frecuencia)

Dine se va monitoreat

Quién vaa monitorear,

BED] konenro carro riz. pante conzAtez Gomez

Establecimiento de medidas correctivas (Principio 5). Consiste en establecer las medidas correctivas que

habrin deadoptarse cuando la viglancia indique que un determinado punto critico no esta bajo contra

Las medidas correctivas deben serclaramente definidas en el plan y deben estarindividualizados elo los responsables

de llevar a cabo esta medida, Por ello, las acciones correctivas aplicadas, cuando ocurre una deswiacién en un punto

eritico de control, darn lugar

+ Determinar el destino del producto.

+ Corzegirla causa del desvio para asegurat que el punto extico de control vuelvaaestarbajo control

+ Mantener registros de las acciones correctivas que se tomaron cuando ocursi6 una desviacién del PCC.

Se impone el uso de hojas de control en las que se identifiquen los puntos criticos de control y se especifiquen las,

acciones correetivas que se deben tomar en eleaso de una desviacién

Cuando se violan los limites eriticos en un PCC se deben institu las acciones correctivas predeterminadas y

documentadas. Estas acciones correctivas deben sedalar los procedimientos para restablecet el control del proceso y

dererminar la disposicidn segura del producto afectado.

Esposibley siempre es descable corregir el problema en el momento, El objetivo es aidentficacién inmediata de las,

desviaciones de un limite eritico y que se puedan tomar répidamente las medidas eorrectivas, Consecuentemente se

reduciré la cantidad de producto que no cumple con las especificaciones,

Elo los responsables de tomar las acciones cortcctivas deben tener conocimiento completo del producto, del

proceso y del plan HACCP, al mismo tiempo que tener la autoridad para tomar las decisiones adecuadas.

Existen tres componentes en las acciones correctivas:

1, Corregir, climinarla causa dela desviaci6n y restaurarel control del proceso.

2, Identificar y disponer del alimento producico durante la desviaeién del proceso y determinar su destino, La

disposicién puede incluir el reproceso del producto para hacerlo inocuo, la reclasificacién para otras

aplicaciones, el echazo o su destruecién. En ningin caso debe librarse a la eomercializaci6n alimentos que

no den garantias de inocuidad. En resguardo de la invulnerabilidad de los limites riticos y alos efectos de

evitar reprocesos y destruccién de alimentos, se recomienda el establecimiento y aplieacién de los limites

operacionales

3. Debe registrarse todo lo actuado.

Establecimiento de medidas de verificacién (Principio 6). Bs laaplicacién de procedimientos para corroborar y

comprobar que el plan HACCP se desarrollaeficazmente. See reconocen los siguientes componentes:

a, Constataciéin del cumplimiento del plan de HACCP,

b, Constatacidn de que los elementos del plan HACCP son cientificamente vilidos para logear el objetivo dela

inocuidad enel producto. A este componente selo reconoce como validacién:

+ Validacién inicial: Luego de completar el andlisis de peligros y desarrollar el plan HACCP, el

establecimiento debe conducir actividades disefadas para determinar que el plan funciona como se

habia preestablecido. Durante este periodo de validacidn el establecimiento debe testear repetidamente

Ja adecvacin de los Puntos Criticos de Control, sus limites eriticos, monitoreo © vigilancia,

procedimientos de archivo de registros yacciones correctivaslievadas acabo en el plan HACCP.

+ Validacién perisdica: Todo establecimiento debe validar periédicamente su plan HACCP al menos una

vez poraio,

€. Revalidacién: Cada ver que aparezca un nuevo hecho que resulte en un riesgo parala salud dela poblacién y

que esté involucrado el alimento en cuestién, o que se produzca un brote imputable a este alimento o a uno

similar de otra fabricacién o a la aparicién de un nuevo peligro emergente, debe realizarse una revalidaciéin

del HACCP. Asi mismo debe revalidarse el plan HACCP cada ver. que ocurra un cambio que pueda afectar el

analisis de peligeos o alterar el propio plan. Tales cambios pueden incluis, pero no estin limitados a

NORMASHACCR sre veantuss emeuoRosyrxmsceincosnecosme: Mi

cambios en materiales crudos u origenes dem

formulacidin de productos;

métodos de fuena o de procesamiento;

vollimenes de produecién;

cambiosen el personal;

empaque;

sistema de distribucién del producto terminados

Intencién de uso o tipo de consumidores a quienes van ditigidos.

Las validaciones deben ser realizadas por personal entrenado atal efecto,

Elplan HACCP debe ser modificado en cuanto la verificacién y/o validacién revele que en dicho plan no se respetan

Jos siete principios del Sistema HACCP o que no alcanza para cumplir con los objetivos de la inocuidad.

nla fotografia dela ixquiorda se temperatura ban oueto ala

observa la fase de bormeado del normalidad, por lo que entre las

pan en donde la mata se somete a 24 y 36 horas, aparecen

‘una temperatura de 200-300°C, miroorganismos fngides (como

(que acaba com todas las formas de Rohiggps migrans) que aleran ol

vida, Pero on su interior ‘patty no fides (como Bacillus

lean nna temperatura cubits) que provocan sw

caproximada de 100°C que mata putrefaccin,

silo alas formas wgetativas En cambio otros mieroorganicmas

Las formas de resistencia curgen pueden lear a ser bngicisos

cuando las condiciones de ‘porque produce ls miimas

‘metabolites especiales gue hacen

gue la masa dela fotografia dela

dereha sea ligeray tierna, dindole

«al pan ee delcada sabor

aromético ligeramente agra,

El pan a base de levadura natural

se mantienelierno durante mas

tiempo si se conserva

adecuadamento, a que vez que

iende a eriar menos mobe gue

srs tipas de pan.

EEP-AD xoserro carrorsz. pante conzAtez GOMEZ

Establecimiento de un sistema de documentacién y registro (Principio 7). Consiste en establecerun sistema

documental de registros y archivo apropiado que se originan en la implantacién del sistema HACCP. Los archivos

contendrin documentos permanentes y registros activos. Al menos deberin archivarse y estar disponibles los

siguientes documentos permanentes:

1, E1Plan HACCP y la documentacidn de apoyo:

2) Lista del equipo HACCP y sus responsabilidades.

'b Resumen de los pasos preliminares en el desarrollo del plan HACCP.

©) Anilisis de peligros.

4) Determinacidn de los PCC.

2, Programas de prerrequisitos

3. Programas de eapacitacién

Y sellevarin los siguientes registrosactivos:

1, Registro de monitores de PCC donde se demuestre el control delos mismos,

2. Registro de aceidn eorrectiva

53, Registro de actividades de verficacién, conteniendo la siguiente informacién:

a) Titulo del formulasio.

b) Nombre ylugarde a empresa

©) Fechay Hora

) Adentificacién del producto (tipo, tamafio del empaque, linca de procesamiento y cédigo del producto,

‘cuando se aplique)

©) Medidas y observaciones reales,

8) Limiteserticos.

8) Firma ojiniciales del operador.

h) Firmao iniciales de la persona que revisa la documentacién.

4) Fechade revision

PUNTOSRELEVANTES

+ HACCP se diferencia de los métodos clasicos ya que, en lugar de sencillamente corregir los problemas después

que estos ocurren, los anticipa procurando evitar su ocurrencia -siempre que sea posible- © manteniendo el

peligro dentro de parimetros aceptables para que no cmita riesgos de ETAS, Es decir mientras los métodos

elisicos son eorreetivos, HACCP es un método preventive,

+ Laaplicacién del sistema HACCP es compatible con la aplicaciin de sistemas de gestin de calidad como la Serie

ISO 9000, método utilizado de preferencia para controlar la inocuidad de los alimentos en el marco de tales

sistemas.

‘+ Blsistema HACCP puede aplicarse alo largo de toda la cadens alimentaria, desde el productor primario hasta el

consumidor final, y su aplicacién debera basarse en pruebas cientificas de peligeos paral salud humana.

+ El sistema de Aniliss de Peligros y Puntos Critcos de Control garantiza la inocuidad de los alimentos y esti

basado en principios establecidos en las normas internacionales ISO 22000:2005, NC 38.00-03:1999 y NC

136:2002 relacionadas eon la seguridad alimentaria

NORMAS HACCR sree anius pemELoResynexmoscRincosnecosto: IG

GLOSARIO

Aniilisis de peligros: proceso de recopilacidin y evaluacién de la informacién sobre los peligros y las condiciones

que los originan para decidir cuales son importantes para la inocuidad de os alimentos y, por lo tanto, sean

considerados en el Plan del sistema HACCP.

Auditoria: examen sistemitico y funcionalmente independiente que tiene por objeto determinar si el plan HACCP

realmente se encuentra implementado.

Buenas Pricticas de Manufactura (BPM) o Buenas Practicas de Fabricacién (BPF): procedimientos que son

necesarios cumplir para lograralimentosinocuos y seguros,

Controlar: adoptar todas las medidas necesarias para asegurar y mantener el cumplimiento de los ctiterios

establecidos en el plan HACCP.

Gravedad: grado de severidad de un peligro.

HACCP, Equipo: grupo de personas que tienen la responsabilidad de implementar el HACCP,

Inocuidad alimentaria: garantia de que el alimento no causaré datio al consumidor, cuando aquel sea preparado

y/oconsumido deacuerdo con el uso previsto.

Limite operacional: medida més estricta que los limites ercos para aumentar cl margen de seguridad en las

operaciones,

Limite eritico: criterio que diferencia la aceptabilidad o inaceptabilidad del proceso en una determinada fase,

Medida correctiva: accién a adoptar cuando el resultado de la vigilancia © monitoreo en los PCC indica desvios 0

ppétdidas en el control del proceso,

Medidas de control: cualquier accién o actividad que puede realizarse para evitar 0 eliminar un peligro © para

reducitloa un nivel aceptable.

Medidas preventivas: factores isicos, qulmicos u otros que se pueden usas para controlar un peligro identisicado,

Monitorear o vigilar: efectuar una secuencia planificada de observaciones 0 mediciones de los parémetros de

control para evaluar siun PCC esta bajo control.

Monitoreo continuo: registro ininterrumpido dedatos,

Peligro: agente bioligico, quimico o fisico que en caso de estar presente en el alimento puede causar un efecto

adverso parala salud.

Plan HACCP: documento escrito de conformidad con los prineipios del Sistema HACCP. Se refiere a aquellos

procedimientos eseritos que describen y explican como realizar una tarea para lograr un fin especifico, de la mejor

manera posible,

Procedimientos Operatives Estandarizados de Saneamiento (POES; en inglés SSOP’s): procedimientos

‘que describen las tarcas de saneamiento, Estos procedimientos deben aplicarse durante y después de las

operaciones de elaboracién,

Programas de prerrequisitos: pasos 0 procedimientos que controlan las condiciones ambientales dentro de la

planta, que proveen un soporte para la producciéa segura de alimento. Incluye laaplicacién de POES y BPF.

Punto de Control: cualquier fase en la cadena alimentaria en la que los peligros pueden ser controlados.

Punto eritico de control 0 punto de control critico (PCC): fase en la que puede aplicarse un control que es

esencial para prevenir o eliminar un peligro relacionado con la inocuidad de los alimentos o para reducislo a un

nivel aceptable

EE kosenro carro riz. panne conztez GOMEZ

Revalidacién: replanteo del Plan HACCP frente ala aparicidin de un nuevo peligro 0 que se produzea un cambio en.

las condiciones que pueda afecrar lan

de peligros.

Severidad: magnitud delas consecuencias que pueden resultar de un peligro,

Sistema HACCP: sistema que permite identificar,evaluar y controlar peligros significativos para la inocuidad de los

alimentos,

‘Validacién: constatacién de quelos elementos del plan de HACCP son efectivos.

‘Verificacién: aplicacién de métodos, procedimientos, ensayos y otras evaluaciones, ademds de la vigilancia, para

constatar el cumplimiento del plan de HACCP.

REFERENCIASBIBLIOGRAFICAS

Alvarez Morales, LA. Aplcacén dels concepts del sistema

cde Anélisis de Peligrosy Puntos Critics de Control en ta

-najora de proceso, Universidad de Matanzas Camilo

Cienfuegos. La Habana. 2005,

Astiasarin Ly Martine J. Alimentos composiin y

ropedades. Bd, McGrave-Fil, 2000.

Buenas Pricticas de Mamufactura. Reglamento tence

sobre las condiciones bgiéicosanitarias. Replica

Argentina, 1997,

FAO-OMS. Direarces para la aplcaiém del sistema de

Aniliris de Riesgory de los Puntos Criticos de Control

Codex Alimentarius. 1993.

También podría gustarte

- Masala ChaiDocumento1 páginaMasala ChaiVerónica FloresAún no hay calificaciones

- Volumen 2Documento8 páginasVolumen 2Verónica FloresAún no hay calificaciones

- 2 68 1 PBDocumento24 páginas2 68 1 PBVerónica FloresAún no hay calificaciones

- 018001NT - 531003sec01 - 2020-3 Ish1Documento1 página018001NT - 531003sec01 - 2020-3 Ish1Verónica FloresAún no hay calificaciones

- Bioseguridad 20067Documento52 páginasBioseguridad 20067Verónica FloresAún no hay calificaciones

- Avance de Contratos 17-11-06Documento1385 páginasAvance de Contratos 17-11-06Verónica FloresAún no hay calificaciones

- Sensores QuimicosDocumento4 páginasSensores QuimicosVerónica FloresAún no hay calificaciones

- Proyecto Nacional de Ingenieria Biomedica 2Documento95 páginasProyecto Nacional de Ingenieria Biomedica 2Verónica FloresAún no hay calificaciones