Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tarea #1 - Hormigon Armado

Cargado por

YowilmyMesonVargas0 calificaciones0% encontró este documento útil (0 votos)

9 vistas7 páginasTítulo original

TAREA #1 - HORMIGON ARMADO

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

9 vistas7 páginasTarea #1 - Hormigon Armado

Cargado por

YowilmyMesonVargasCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

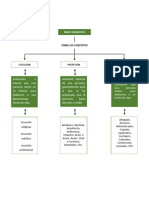

PROPIEDADES DEL CONCRETO

Ensayo de la resistencia del hormigón a la compresión:

El ensayo con el cual se mide la resistencia a la compresión del

concreto, está establecido en las normas Técnicas

Complementarias 550 y 673.

Se emplean moldes cilíndricos de 15 cm de diámetro por 30 cm de

longitud. Para cada edad se deben ensayar como mínimo 2 cilindros

y trabajar con el valor promedio. Se deben aceitar las paredes del

molde; al llenar éste se debe lograr una buena compactación, la cual

puede realizarse con varilla (método apisonado) si el asentamiento

es mayor a 7,5 cm ó con vibrador (método vibrado) si el

asentamiento es menor a 2,5 cm, para asentamientos entre 2,5 y 7,5

cm puede usarse varilla o vibrador preferiblemente el método

empleado en la obra

La varilla compactadora debe ser de acero estructural, cilíndrica,

lisa, de 16 mm de diámetro y de longitud aproximada de 600 mm, la

punta debe ser redondeada. Los vibradores pueden ser internos o

externos; los vibradores internos pueden ser de eje rígido o flexible,

preferiblemente accionados con motores eléctricos, la frecuencia de

vibración debe ser de 7000 rpm (Revoluciones por minuto) o

mayor, el diámetro exterior o dimensión lateral del elemento

vibratorio no debe ser menor de 19 mm, ni mayor de 38 mm; La

longitud del eje sumada a la del elemento vibrante debe ser como

mínimo 400 mm.

Los vibradores externos pueden ser de mesa o de plancha, la

frecuencia de vibración debe ser de 3600 rpm (Revoluciones por

minuto) o mayor y su construcción debe ser tal que el molde quede

bien ajustado, se debe usar un tacómetro para controlar la frecuencia

de vibración.

Los cilindros se llenan con hormigón en capas de igual volumen

aproximadamente, el número de capas depende del método de

compactación escogido, así:

Varillado 3 capas

Vibrado 2 capas

EN EL MÉTODO APISONADO cada capa debe compactarse con

25 golpes, los cuales deben distribuirse uniformemente en toda la

sección transversal del molde. La capa del fondo debe compactarse

en toda su profundidad, al compactar las capas superior e intermedia

la varilla debe penetrar aproximadamente 25 mm en la capa

inmediatamente inferior. Si al retirar la varilla quedan huecos en el

cilindro, éstos deben cerrarse golpeando suavemente en las paredes

del molde.

La vibración se debe transmitir al cilindro el tiempo suficiente para

lograr la adecuada compactación del hormigón, pues un exceso de

vibrado puede causar segregación. El molde se debe llenar y vibrar

en dos capas aproximadamente iguales, todo el concreto para cada

capa se debe colocar en el molde antes de iniciar su vibrado.

La duración del vibrado depende de la manejabilidad del concreto y

de la efectividad del vibrador, se considera suficiente el vibrado,

cuando el hormigón presente una superficie relativamente lisa. En la

vibración interna en cada capa se debe introducir el vibrador en tres

sitios diferentes; al compactar, el vibrador no debe tocar el fondo o

las paredes del molde y debe penetrar 25 mm aproximadamente en

la capa inferior. El vibrador se debe retirar suavemente de modo que

no se formen bolsas de aire. En la vibración externa debe tenerse el

cuidado de que el molde esté rígidamente unido a la superficie o

elemento vibrante.

Los cilindros deben referenciarse. Los moldes con el concreto, se

deben colocar durante las primeras 16 horas como mínimo y

máximo 24 horas, sobre una superficie rígida, libre de vibración u

otras perturbaciones. Los cilindros se deben almacenar en

condiciones tales que se mantenga la temperatura entre 16 y 27 oC y

se prevenga la pérdida de humedad de los mismos. Los cilindros

para verificar diseño o para control de calidad, deben removerse de

los moldes después de 20+4 horas de haber sido moldeados y deben

almacenarse en condiciones de humedad tales que siempre se

mantenga agua libre en todas sus superficies, a temperatura

permanente de 23+2 oC hasta el momento del ensayo. Los cilindros

no deben estar expuestos a goteras o corrientes de agua, si se desea

almacenamiento bajo agua ésta debe estar saturada de cal.

Los cilindros que se toman para conocer el tiempo mínimo de

desencofrado, el tiempo para dar al servicio una estructura o para

hacer el control de curado en las obras, se deben almacenar dentro o

sobre la estructura, tan cerca como sea posible al sitio donde se esté

usando el concreto y deben recibir la misma protección que la dada a

las partes de la estructura que representan y los moldes deben

removerse simultáneamente con el retiro de los encofrados no

portantes. Para el ensayo de compresión deben sumergirse en agua

los cilindros por 24+4 horas inmediatamente antes de la rotura para

asegurar una condición uniforme de humedad. Los cilindros se

deben probar a la edad especificada por el calculista, aunque se

recomienda probar parejas de cilindros antes y después de la edad

especificada con el fin de determinar como ha sido el desarrollo de

resistencia.

Antes de probar los cilindros se debe comprobar que sus bases sean

planas, las bases de los cilindros que no sean planas dentro de 0,005

mm deben refrentarse. El refrentado se puede hacer con mortero de

azufre o yeso de acuerdo con la norma NTC 504. Los cilindros

deben ensayarse tan pronto como sea posible, en estado húmedo; se

llevan a la máquina de ensayo y se aplica carga a una velocidad

constante (1,4 a 3,5 kg/cm2/s) hasta que el cilindro falle.

La resistencia a la compresión se calcula así:

RC = P/A (6.14)

Donde:

P = Carga máxima aplicada en kg.

A = Área de la sección transversal en cm2.

RC= Resistencia a la compresión del cilindro en kg/cm2, con

aproximación a 1 kg/cm2. 10kg/cm2 aproximadamente igual a

1Mpa (kilo pascal)

Adicional al valor de la resistencia a la compresión se debe reportar

el número de identificación o referencia del cilindro, su edad, tipo de

fractura y defectos tanto del cilindro como del refrentado.

La resistencia a la compresión del concreto se debe determinar como

el promedio de al menos dos cilindros probados al mismo tiempo.

Ensayo de Revenimiento:

Propiedades del Concreto Fresco:

Propiedades del Concreto Endurecido:

La resistencia del concreto endurecido se basa en la residencia

propia de las partículas de agregado y la adherencia entre la pasta

cementante y los agregados:

Relación agua - cemento: se describe como la cantidad de agua en

masa, sin incluir el agua absorbida por los agregados sobre la

cantidad de cemento en masa. Es importante porque si hay una

mayor cantidad de agua de la necesaria, entonces se generan poros

en la pasta que disminuye su resistencia.

Curado del concreto: la prevención del secado prematuro del

contrato es crucial para evitar fisuras internas y externas, y así

impedir las disminuciones de la resistencia del concreto.

Edad del concreto: para los concretos convencionales la máxima

resistencia se alcanza a los 28 días, después d este tiempo el

aumento de la resistencia es muy mínimo.

Resistencia a la tracción: esta tiene que ver con el agrietamiento a

causa de la contracción inducida por el fraguado o por cambios de

temperatura que generan esfuerzos internos de tracción. Es difícil de

medir directamente.

Residencia a la flexión: es importante en estructuras de concreto

simple donde estos elementos sometidos a flexión tienen una zona a

compresión y otra región donde predomina el esfuerzo a tracción.

Resistencia a cortante: es importante para diseñar vigas y zapatas

donde se presentan valores superiores a la resistencia del concreto.

Curado del Hormigón:

Se llama curado al procedimiento que se utiliza para promover la

hidratación del cemento, y consiste en mantener un control del

movimiento de temperatura y humedad hacia dentro del concreto y

cabía afuera del concreto.

Además, desarrollen las propiedades de durabilidad,

impermeabilidad y resistencia, durante el periodo de endurecimiento

del hormigón se debe: mantener la humedad, mantener la

temperatura en el hormigón entre 10 ° C y 25 ° C y proteger el

hormigón de la nieve, lluvia, viento, cargas, vibraciones, impactos,

ataques químicos u otras condiciones adversas.

Métodos de curado: Curado Húmedo: consiste en nebulizar o

rociar permanentemente con agua, después del acabado superficial,

manteniendo una fina capa de agua sobre la superficie para evitar

fisuras por secado prematuro.

A. Curado con láminas impermeables: después de la nebulización

de agua en la superficie y cuando ésta pueda ser pisada,

consiste en colocar los materiales sobre la superficie del

concreto (que no esté recién vaciado) y mantenerlos mojados

para que la superficie del concreto permanezca húmeda.

B. Curado con compuestos químicos (Membrana de Curado): en

este método se aplican compuestos de curado inmediatamente

después de terminar el acabado superficial, antes que

desaparezca el agua de exudación.

Aditivos

También podría gustarte

- Ejecución de pavimentos de hormigón impreso. EOCB0209De EverandEjecución de pavimentos de hormigón impreso. EOCB0209Aún no hay calificaciones

- Compresion de CubosDocumento11 páginasCompresion de Cubosharold_9020Aún no hay calificaciones

- Ver A Jesus 11 - Secundaria PDFDocumento128 páginasVer A Jesus 11 - Secundaria PDFLols Lols86% (7)

- Ejecución de fábricas para revestir. EOCB0208De EverandEjecución de fábricas para revestir. EOCB0208Aún no hay calificaciones

- Velocidad Lectora 2Documento9 páginasVelocidad Lectora 2Marcela Patricia Olguin FariasAún no hay calificaciones

- TAREA #5 - Cuadro Relacional Con Cada Teoría Del Origen de La MoralDocumento2 páginasTAREA #5 - Cuadro Relacional Con Cada Teoría Del Origen de La MoralYowilmyMesonVargasAún no hay calificaciones

- Curado de ProbetasDocumento5 páginasCurado de ProbetasLuis Huarancca Cahuana0% (1)

- Imcyc FraguadoDocumento5 páginasImcyc FraguadoJhoner ValeroAún no hay calificaciones

- Ensayos de HormigónDocumento6 páginasEnsayos de Hormigónozcapoeira2000Aún no hay calificaciones

- Elaboración y curado de cilindros de concretoDocumento5 páginasElaboración y curado de cilindros de concretoMarinaAún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Proyecto EstacionamientoDocumento13 páginasProyecto EstacionamientoYowilmyMesonVargas100% (1)

- Cadenas alimentarias y roles tróficosDocumento2 páginasCadenas alimentarias y roles tróficosferley100% (2)

- Manual de Buceo (III) - Armada de ChileDocumento129 páginasManual de Buceo (III) - Armada de ChileCarlos Arturo Martinez Salcedo100% (1)

- Ensayos de Cemento PortlandDocumento6 páginasEnsayos de Cemento PortlandLucila Isaac Ojeda0% (1)

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209De EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Aún no hay calificaciones

- Fabricación de tapones aglomerados. MAMA0109De EverandFabricación de tapones aglomerados. MAMA0109Aún no hay calificaciones

- Resistencia A La Compresión Por CuradoDocumento13 páginasResistencia A La Compresión Por CuradoWalter Jose Lizarraga AvilaAún no hay calificaciones

- Procedimiento Normativo Muestreo Revenimiento y ProbetasDocumento4 páginasProcedimiento Normativo Muestreo Revenimiento y ProbetasMa RioAún no hay calificaciones

- Ensayos Al ConcretoDocumento5 páginasEnsayos Al ConcretoESTEBAN RIZOAún no hay calificaciones

- Cuestionario MecanicaDocumento7 páginasCuestionario MecanicaSanti SotoAún no hay calificaciones

- Norma Nte Inen 1576Documento7 páginasNorma Nte Inen 1576Sebas 03Aún no hay calificaciones

- Norma NTE INEN 1576Documento7 páginasNorma NTE INEN 1576Sebas 03Aún no hay calificaciones

- Ensayo de Compresion Del ConcretoDocumento6 páginasEnsayo de Compresion Del ConcretoGiovanni Vasquez SotoAún no hay calificaciones

- Medición de consistencia y fabricación de probetas de concreto en laboratorioDocumento4 páginasMedición de consistencia y fabricación de probetas de concreto en laboratorioClaudia CastañedaAún no hay calificaciones

- Practica - No9 - Luna Chaparro Marco AntonioDocumento4 páginasPractica - No9 - Luna Chaparro Marco AntonioMarco LunaAún no hay calificaciones

- Muestreo de ConcretoDocumento4 páginasMuestreo de ConcretoOctavio AmadorAún no hay calificaciones

- Materiales ConcretoDocumento5 páginasMateriales ConcretoFrancisco GonzálezAún no hay calificaciones

- Resistencia - Toma de CilindrosDocumento2 páginasResistencia - Toma de CilindrosjmhoralesAún no hay calificaciones

- Elaboracion y Curado Del Concreto (Sin Aditivo)Documento3 páginasElaboracion y Curado Del Concreto (Sin Aditivo)Alberth MaqueraAún no hay calificaciones

- Informe de Probeta Ing. CivilDocumento7 páginasInforme de Probeta Ing. CivilGuiossep Campos RiverosAún no hay calificaciones

- 2.1pruebas de Flexión Tension y Compresion en ConcretoDocumento41 páginas2.1pruebas de Flexión Tension y Compresion en Concretoanon_841815486Aún no hay calificaciones

- Procedimiento para La Dosificación de Una MezclaDocumento3 páginasProcedimiento para La Dosificación de Una MezclaWilliams Anthony Díaz NelsonAún no hay calificaciones

- Confeccion de La Probetas Cilindricas de Concreto para El Ensayo de Rotura Pod CompresionDocumento4 páginasConfeccion de La Probetas Cilindricas de Concreto para El Ensayo de Rotura Pod CompresionYessy FloresAún no hay calificaciones

- Instructivo Toma de Cilindros - AsocretoDocumento2 páginasInstructivo Toma de Cilindros - AsocretoAdriana A Orjuela LAún no hay calificaciones

- GeologíaDocumento11 páginasGeologíaBianca GonzálezAún no hay calificaciones

- Cono de AbramsDocumento6 páginasCono de AbramsElmer HuamaníAún no hay calificaciones

- Ensayos de Concreto EndurecidoDocumento9 páginasEnsayos de Concreto EndurecidoOswaldyto OrdóñezAún no hay calificaciones

- Guia 3 METALURGIA MECANICADocumento3 páginasGuia 3 METALURGIA MECANICANelsonAún no hay calificaciones

- Cono de Abrans y ProbetasDocumento6 páginasCono de Abrans y ProbetasFabricio Bernardo Callao De La CruzAún no hay calificaciones

- Cilindros de Prueba de ConcretoDocumento3 páginasCilindros de Prueba de Concretomass18864Aún no hay calificaciones

- Protocolo de Recibimiento Del Hormigón PDFDocumento52 páginasProtocolo de Recibimiento Del Hormigón PDFPao UrrutiaAún no hay calificaciones

- Integrador ConcretoDocumento12 páginasIntegrador ConcretoEliud Espinoza DamianAún no hay calificaciones

- Metodo para Elaborar y Curar Cilindros de ConcretoDocumento5 páginasMetodo para Elaborar y Curar Cilindros de ConcretoJaimeAún no hay calificaciones

- Materiales de Construccion - Ensayo de ConcretoDocumento16 páginasMateriales de Construccion - Ensayo de ConcretoSegundo Leonardo Acedo ReyesAún no hay calificaciones

- Wa0009.Documento2 páginasWa0009.Angel FlaviusAún no hay calificaciones

- Solucionario examen parcial 2010-2 de concreto y materiales de construcciónDocumento6 páginasSolucionario examen parcial 2010-2 de concreto y materiales de construcciónRichard William Reyes EgusquizaAún no hay calificaciones

- Unidad 2 Hormigones - Inacap 2019 - Parte 3Documento30 páginasUnidad 2 Hormigones - Inacap 2019 - Parte 3Erwin Yañez CalfanteAún no hay calificaciones

- PLANTILLADocumento3 páginasPLANTILLALilia EchemendiaAún no hay calificaciones

- Propiedades Del Concreto PDFDocumento13 páginasPropiedades Del Concreto PDFDuhane BpAún no hay calificaciones

- TP Nº24Documento2 páginasTP Nº24Stefano TacchinoAún no hay calificaciones

- Probetas de Concreto Astm c31Documento3 páginasProbetas de Concreto Astm c31William GomezAún no hay calificaciones

- Compresión de Especímenes de ConcretoDocumento23 páginasCompresión de Especímenes de ConcretoNelson AlvaradoAún no hay calificaciones

- Ensayos de Concreto Fresco y EndurecidoDocumento10 páginasEnsayos de Concreto Fresco y EndurecidoCarlos LacastroAún no hay calificaciones

- Fabricación de concreto fresco: procedimientos y pruebasDocumento9 páginasFabricación de concreto fresco: procedimientos y pruebasMONTSERRATH ALEJANDRA GONZALEZ SERRANOAún no hay calificaciones

- Normas y preparación de probetas de hormigónDocumento3 páginasNormas y preparación de probetas de hormigónvaleAún no hay calificaciones

- 1 (Recuperado Automáticamente)Documento11 páginas1 (Recuperado Automáticamente)killer assessinAún no hay calificaciones

- Prueba de ConcretoDocumento14 páginasPrueba de ConcretoDennis Gutierrez ÁvilaAún no hay calificaciones

- Cómo Confeccionar Correctamente Las Probetas de HormigónDocumento2 páginasCómo Confeccionar Correctamente Las Probetas de HormigónPablo PazAún no hay calificaciones

- Prueba de AsentamientoDocumento33 páginasPrueba de AsentamientoYoselinAún no hay calificaciones

- Toma de Cilindros Ilustrado WIDocumento4 páginasToma de Cilindros Ilustrado WIjast1111Aún no hay calificaciones

- Elaboracion de Probetas Cilindricas y PrismaticasDocumento5 páginasElaboracion de Probetas Cilindricas y PrismaticasHéctor Pérez CruzAún no hay calificaciones

- ENSAYOSnDELnCONCRETO 5864378b80b922bDocumento7 páginasENSAYOSnDELnCONCRETO 5864378b80b922bhumbertogaviria096Aún no hay calificaciones

- Informe Cemento ParteDocumento5 páginasInforme Cemento PartelasanchezviAún no hay calificaciones

- Resumen y CuestionarioDocumento8 páginasResumen y CuestionarioYowilmyMesonVargasAún no hay calificaciones

- Presupuesto para la construccion de una vivienda de 100 a 150 m2Documento7 páginasPresupuesto para la construccion de una vivienda de 100 a 150 m2YowilmyMesonVargasAún no hay calificaciones

- Tarea Gerencia - Entrevista Empresa PDFDocumento21 páginasTarea Gerencia - Entrevista Empresa PDFYowilmyMesonVargasAún no hay calificaciones

- Historia XXDocumento2 páginasHistoria XXYowilmyMesonVargasAún no hay calificaciones

- Material 3er ParcialDocumento10 páginasMaterial 3er ParcialYowilmyMesonVargasAún no hay calificaciones

- EXPOSICIONDocumento9 páginasEXPOSICIONYowilmyMesonVargasAún no hay calificaciones

- TAREA GerenciaDocumento8 páginasTAREA GerenciaYowilmyMesonVargasAún no hay calificaciones

- Tarea #7 - Resumen Semana 11Documento6 páginasTarea #7 - Resumen Semana 11YowilmyMesonVargasAún no hay calificaciones

- I N T R o D U C C I o 1 Parte 2Documento1 páginaI N T R o D U C C I o 1 Parte 2YowilmyMesonVargasAún no hay calificaciones

- Tarea #8 - Resumen Semana 12Documento5 páginasTarea #8 - Resumen Semana 12YowilmyMesonVargasAún no hay calificaciones

- La Arquitectura IndiaDocumento6 páginasLa Arquitectura IndiaYowilmyMesonVargas0% (1)

- Tarea #3 - Comentario de VideosDocumento2 páginasTarea #3 - Comentario de VideosYowilmyMesonVargasAún no hay calificaciones

- TAREA #4 - El Problema Del Deber Del Hombre y Su Relación Con La LibertadDocumento7 páginasTAREA #4 - El Problema Del Deber Del Hombre y Su Relación Con La LibertadYowilmyMesonVargasAún no hay calificaciones

- Tarea #1 - Cuadro ComparativoDocumento1 páginaTarea #1 - Cuadro ComparativoYowilmyMesonVargasAún no hay calificaciones

- 3er Parcial Urbanismo 2 Juan Luis HicianoDocumento3 páginas3er Parcial Urbanismo 2 Juan Luis HicianoYowilmyMesonVargasAún no hay calificaciones

- Tarea # 6 - Mapa SemanticoDocumento1 páginaTarea # 6 - Mapa SemanticoYowilmyMesonVargasAún no hay calificaciones

- TAREA #2 - Cuadro CronológicoDocumento1 páginaTAREA #2 - Cuadro CronológicoYowilmyMesonVargasAún no hay calificaciones

- Marco TeóricoDocumento14 páginasMarco TeóricoDulce Victoria Fuentes SalazarAún no hay calificaciones

- Diseño Resumen Agua y AditivosDocumento7 páginasDiseño Resumen Agua y AditivosYuliana Andrea RolónAún no hay calificaciones

- Implementación de programación paralela con MPIDocumento9 páginasImplementación de programación paralela con MPIOrlando Alcala Vargas100% (1)

- Internet Cables SubmarinosDocumento2 páginasInternet Cables SubmarinosDolores Cristóbal María SofíaAún no hay calificaciones

- Plantilla 1 - Plantilla Escenario 5 - Contexto Comunitario - Paso 3Documento6 páginasPlantilla 1 - Plantilla Escenario 5 - Contexto Comunitario - Paso 3tulia carabaliAún no hay calificaciones

- Opera de ParisDocumento2 páginasOpera de ParisAngela100% (1)

- Opcion Acaso 06Documento7 páginasOpcion Acaso 06andresoihfhhs50% (2)

- Laboratorio de Calidad de CaféDocumento4 páginasLaboratorio de Calidad de Cafécarlos arturo arias arangoAún no hay calificaciones

- Sem 7 Ejercicios LocalizaciónDocumento4 páginasSem 7 Ejercicios LocalizaciónGonzalo IllescasAún no hay calificaciones

- Quiz 2 Gerencia Financiera Semana 7Documento7 páginasQuiz 2 Gerencia Financiera Semana 7lina rubianoAún no hay calificaciones

- Parcial - Escenario 4 - PRIMER BLOQUE-TEORICO-PRACTICO - VIRTUAL - AUDITORÍA OPERATIVA - (GRUPO B02)Documento7 páginasParcial - Escenario 4 - PRIMER BLOQUE-TEORICO-PRACTICO - VIRTUAL - AUDITORÍA OPERATIVA - (GRUPO B02)Ferley Castillo100% (1)

- Ejercicios de semejanza geométrica 4ESODocumento4 páginasEjercicios de semejanza geométrica 4ESOCarlos Patricio Vidal PerezAún no hay calificaciones

- Ejercicios de Energía - TemperaturaDocumento13 páginasEjercicios de Energía - TemperaturaStalyn FloresAún no hay calificaciones

- Topografia Sector IDocumento37 páginasTopografia Sector Iismael lauraAún no hay calificaciones

- Cifrado de Información: Clásicos y ModernosDocumento9 páginasCifrado de Información: Clásicos y ModernosGeoAún no hay calificaciones

- Organización Del Sistema Nervioso, Neurona-Sinapsis PDFDocumento63 páginasOrganización Del Sistema Nervioso, Neurona-Sinapsis PDFPerla LPAún no hay calificaciones

- Ministerio de Educación Colegio San Martin de Porres Guía de Aprendizaje # 1 (I Trimestre)Documento3 páginasMinisterio de Educación Colegio San Martin de Porres Guía de Aprendizaje # 1 (I Trimestre)Rubenfer 2007Aún no hay calificaciones

- Síndrome BIDocumento7 páginasSíndrome BIPepe LópezAún no hay calificaciones

- Guias ResueltasDocumento37 páginasGuias ResueltasJuan Pablo Cuellar MorenoAún no hay calificaciones

- Encuesta CuartoDocumento1 páginaEncuesta CuartoMontenegro SofíaAún no hay calificaciones

- CuestionarioDocumento3 páginasCuestionarioOrlando OlguinAún no hay calificaciones

- Catalogo Sin Fechas 1Documento13 páginasCatalogo Sin Fechas 1Rosa MartinezAún no hay calificaciones

- Manual para Planeación Académica Semestral Inglés IIDocumento80 páginasManual para Planeación Académica Semestral Inglés IIDayqnAún no hay calificaciones

- Referencias de Ecuaciones Diferenciales PDFDocumento74 páginasReferencias de Ecuaciones Diferenciales PDFRulo May TzucAún no hay calificaciones

- Clase22 2014Documento89 páginasClase22 2014Sonia CamboniAún no hay calificaciones

- Implantación de La Estrategia LogísticaDocumento45 páginasImplantación de La Estrategia LogísticaAbel Insua LagoAún no hay calificaciones