Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Moldes para Hormigón Prefabricado

Cargado por

Juan Carlos Borbón0 calificaciones0% encontró este documento útil (0 votos)

229 vistas4 páginasMoldes para hormigón prefabricado

Título original

Moldes para hormigón prefabricado

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoMoldes para hormigón prefabricado

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

229 vistas4 páginasMoldes para Hormigón Prefabricado

Cargado por

Juan Carlos BorbónMoldes para hormigón prefabricado

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

Moldes para hormigón prefabricado

Figura 1. Moldes para hormigón prefabricado.

El molde es el elemento que contiene al hormigón fresco,

respondiendo su diseño a las exigencias de las piezas que se van a

prefabricar. Se exige que los moldes presenten la máxima calidad

posible para garantizar la precisión dimensional, la estabilidad, la

versatilidad para adaptarse a otras formas, que sean fáciles de usar y

durables. Por tanto, los moldes deben mantener su integridad durante

el vertido del hormigón y en la aplicación del pretensado, si lo hubiese.

Para elementos lineales como vigas y pilares se usan moldes

estáticos, ligeramente elevados del suelo, con gran flexibilidad en

cuanto a cantos, ménsulas, longitud, etc. En el caso de paneles de

hormigón arquitectónico, lo usual son moldes horizontales, con un

sistema de vibración adaptado al molde. En el caso de paneles no

vistos, lo más económico son moldes verticales de caras paralelas,

pues ocupan menos espacio en la fábrica, apuran el curado y permiten

mayor precisión. Para placas alveolares, se fabrican grandes

longitudes de placa, bien por extrusión o por moldeadoras continuas.

Los moldes deben reutilizarse el máximo número de veces

posible, sin que ello suponga una merma en la calidad, por la

repercusión económica que presenta en el producto final. La

reutilización se puede realizar con piezas diferentes, aunque es

deseable que se mantenga la tipología, cambiando en este caso sólo

la longitud o la altura con pequeñas modificaciones. Suelen disponerse

en horizontal y de forma continua, aunque también es posible

disponerlos en algunos casos en vertical (en batería).

Los moldes suelen ser de acero, pues permite alargar el número

de usos y adaptarse a la geometría necesaria. Estos moldes son

fáciles de transportar y reubicar dentro de la planta. De hecho, los

moldes suelen llenar las plantas de fabricación y a veces es un

verdadero problema ubicarlos para facilitar las maniobras y el resto de

actividades sin que molesten. El problema que pueden presentar es la

corrosión del acero, que puede atenuarse con aditivos inhibidores de

la corrosión y con un buen agente desencofrante.

Con todo, también existen moldes de otros materiales como el

polietileno expandido, que son desechables. Este material es ligero,

barato y permite ahorros de tiempo, aunque su uso está muy centrado

en piezas ornamentales. También es cierto que este tipo de

materiales, junto con otros como el poliéster o la fibra de vidrio,

permite reducir la disipación del calor interno durante el fraguado, lo

que permite acelerar el proceso de curado.

Por tanto, una forma de acelerar el curado es usar moldes de

acero calefactados. En ellos se permite un aporte de energía que

garantice una temperatura fija o una curva de temperatura de curado

adecuada a la reacción química interna del hormigón. Los moldes de

acero también pueden ser “autorresistentes” en el caso de piezas

pretensadas, donde el propio molde puede contener los elementos de

anclaje de las armaduras activas, sirviendo de bancada de

pretensado. Otra forma de acelerar disminuir el tiempo de

desencofrado es utilizar aceleradores como aditivos en el hormigón

que adelanten el fraguado, el endurecimiento o ambos.

También los moldes pueden disponer de un sistema de vibradores

laterales o internos, de forma que se permita eliminar las burbujas de

aire y mejorara la distribución de los áridos. Sin embargo, estos

vibradores no se utilizan en el caso de emplear hormigón

autocompactante. Además, como puede verse en la figura inferior, los

moldes suelen presentar unas plataformas y accesos laterales para

facilitar el acceso seguro de los operarios.

Apertura de caras laterales antes de retirar la viga prefabricada.

Escaleras de acceso a la plataforma lateral para el control del proceso.

Con el uso repetido de los moldes, éstos se deforman, pierden

sección y cogen holguras en sus fijaciones. Todo ello perjudica la

calidad de las piezas, por lo que resulta de gran importancia disponer

de un buen plan de control y mantenimiento de estos moldes. De

todas las operaciones, hay que cuidar la limpieza tras el uso. En el

caso de elementos de gran longitud, hay que cuidar la alineación del

conjunto del molde y su inmovilización para mantener la pieza dentro

de las tolerancias exigidas.

También podría gustarte

- Elementos de concreto reforzado IDe EverandElementos de concreto reforzado ICalificación: 2.5 de 5 estrellas2.5/5 (2)

- Informe de Evaluación Estructural Colegio Isabel La Católica, Lima, Perú.Documento3 páginasInforme de Evaluación Estructural Colegio Isabel La Católica, Lima, Perú.luisarmando5000100% (2)

- Camion AlgibeDocumento2 páginasCamion AlgibePamelaAún no hay calificaciones

- EUI-G057-22 Construcción de Estructura STEEL FRAMING (Ok)Documento18 páginasEUI-G057-22 Construcción de Estructura STEEL FRAMING (Ok)ricardo castellanosAún no hay calificaciones

- AtaguiasDocumento4 páginasAtaguiasJorge GtzAún no hay calificaciones

- Analisis de Costos Unitarios de Un Proyecto de Construcción de PuenteDocumento19 páginasAnalisis de Costos Unitarios de Un Proyecto de Construcción de PuenteRogerSalazar100% (1)

- Acero PretensadoDocumento7 páginasAcero PretensadotammyleonorAún no hay calificaciones

- Sika AnchorFix-2 PDFDocumento9 páginasSika AnchorFix-2 PDFJuan CarlosAún no hay calificaciones

- Sistema de Empalmes MecanicosDocumento20 páginasSistema de Empalmes MecanicosToo LittleAún no hay calificaciones

- Manual Vigueta PretensadaDocumento33 páginasManual Vigueta PretensadaIgnacio Dominguez100% (1)

- EncofradosDocumento12 páginasEncofradosMc Dowel TacatanAún no hay calificaciones

- Plano de Eje y Tapeta PDFDocumento1 páginaPlano de Eje y Tapeta PDFBrandon TitoAún no hay calificaciones

- Tutorial Femap Nastram - 1 - 2005 SpanixhDocumento22 páginasTutorial Femap Nastram - 1 - 2005 SpanixhJorch Galvan HuamaniAún no hay calificaciones

- 01 Curso Cimentaciones ProfundasDocumento20 páginas01 Curso Cimentaciones ProfundasTomás Amateco ReyesAún no hay calificaciones

- Layher Piezas y AccesoriosDocumento36 páginasLayher Piezas y AccesorioseianzmAún no hay calificaciones

- Calavera - Calculo de Estructuras de Cimentacion (Sin Sombras) 19.3mbDocumento267 páginasCalavera - Calculo de Estructuras de Cimentacion (Sin Sombras) 19.3mbFernando García SaezAún no hay calificaciones

- Ficha Tecnica Grua Effer 165 FinalDocumento2 páginasFicha Tecnica Grua Effer 165 FinalEsteban San Martín MaulénAún no hay calificaciones

- Anclajes HiltiDocumento30 páginasAnclajes HiltijuangipiAún no hay calificaciones

- Juntas de ConstrucciónDocumento10 páginasJuntas de ConstrucciónRicardo RíosAún no hay calificaciones

- Robot StructuralDocumento9 páginasRobot StructuralnodisturbAún no hay calificaciones

- Manual TrackerDocumento262 páginasManual TrackerVictor FuentesAún no hay calificaciones

- Manual de Soldadura INDURADocumento4 páginasManual de Soldadura INDURARafael Nazareno RivadeneiraAún no hay calificaciones

- ESTILPANEL CATALOGO DIG - Ene2018 PDFDocumento119 páginasESTILPANEL CATALOGO DIG - Ene2018 PDFMiguel LucioAún no hay calificaciones

- Tendones de Acero para PresforzadoDocumento8 páginasTendones de Acero para PresforzadoPaul Mamani CuaylaAún no hay calificaciones

- Norma ASTM F436 (Arandelas Estructurales)Documento4 páginasNorma ASTM F436 (Arandelas Estructurales)Cristóbal Moncada Soto100% (1)

- PavimentadoraDocumento24 páginasPavimentadoraRicardo DoradoAún no hay calificaciones

- Control de calidad para bloques de concretoDocumento5 páginasControl de calidad para bloques de concretogmcastronAún no hay calificaciones

- Formaleta MetálicaDocumento20 páginasFormaleta MetálicaEdiñho Ed100% (1)

- Ficha Tecnica de KurakDocumento2 páginasFicha Tecnica de KurakBreyen Esaú RíosAún no hay calificaciones

- Cotización perforación de pilas cimentación puente AmecaDocumento4 páginasCotización perforación de pilas cimentación puente Amecaoscar lozanoAún no hay calificaciones

- Norma Cirsoc Estructuras de Hormigon Armado - Tomo 1Documento197 páginasNorma Cirsoc Estructuras de Hormigon Armado - Tomo 1Walter MamaniAún no hay calificaciones

- 203 686 44 Manual Grua StandardDocumento160 páginas203 686 44 Manual Grua StandardJESUSCALVILLOAún no hay calificaciones

- BLOQUE A-120 TIPO IDU ESPECIFICACIONESDocumento1 páginaBLOQUE A-120 TIPO IDU ESPECIFICACIONESFERREYESAún no hay calificaciones

- Instruccion Estructural Del Acero (EAE-2011)Documento699 páginasInstruccion Estructural Del Acero (EAE-2011)eperdiAún no hay calificaciones

- Equivalencia de Grasa Shell Alvania RL3 PDFDocumento26 páginasEquivalencia de Grasa Shell Alvania RL3 PDFAlejandroO.VargasAún no hay calificaciones

- Gama de Ruedas Demag: Innovadores Productos de Serie para Mecanismos de Traslación Hasta 60 T de Carga Por RuedaDocumento20 páginasGama de Ruedas Demag: Innovadores Productos de Serie para Mecanismos de Traslación Hasta 60 T de Carga Por RuedaJonathan SantoAún no hay calificaciones

- Perfiles LivianosDocumento1 páginaPerfiles Livianosmache05Aún no hay calificaciones

- Cálculo estructural de tecle de 1 tonDocumento7 páginasCálculo estructural de tecle de 1 tongerman larsson garrido liñanAún no hay calificaciones

- Mantenimiento de llantas de vehículos grandesDocumento10 páginasMantenimiento de llantas de vehículos grandesandre chavezAún no hay calificaciones

- Evaluación estructural del Muelle Artesanal del Puerto de La LibertadDocumento30 páginasEvaluación estructural del Muelle Artesanal del Puerto de La LibertadDam MartzAún no hay calificaciones

- Vigas pretensadas y tubularesDocumento32 páginasVigas pretensadas y tubularesEdwin Ruiz MachucaAún no hay calificaciones

- Diseño de EBF - Alacero - AISC 341-10Documento10 páginasDiseño de EBF - Alacero - AISC 341-10Raul RosasAún no hay calificaciones

- Diseño de Secadora de ArrozDocumento37 páginasDiseño de Secadora de ArrozJaime Chavez JacoboAún no hay calificaciones

- 21-1.paneles de Yeso y CementoDocumento19 páginas21-1.paneles de Yeso y CementoAngel García100% (1)

- Holcim Cementos 4-2012Documento29 páginasHolcim Cementos 4-2012EdgardoAnayaAún no hay calificaciones

- Torque de TornillosDocumento28 páginasTorque de TornillosJustin DunnAún no hay calificaciones

- Sika Concrete Handbook - EspañolDocumento152 páginasSika Concrete Handbook - EspañolCristian Cuevas ZuletaAún no hay calificaciones

- DiseñoosDocumento163 páginasDiseñoosJUAN JOSEAún no hay calificaciones

- Cómo Leer Los Códigos de Los NeumáticosDocumento4 páginasCómo Leer Los Códigos de Los NeumáticosPoncho RmzAún no hay calificaciones

- Chumaseras, Poleas FinalDocumento21 páginasChumaseras, Poleas FinalJuan David CrewbangerAún no hay calificaciones

- Moldes en la prefabricación de hormigón: funciones, clasificaciones y característicasDocumento7 páginasMoldes en la prefabricación de hormigón: funciones, clasificaciones y característicasAnibal RodriguezAún no hay calificaciones

- Clase 4Documento29 páginasClase 4robot offAún no hay calificaciones

- DOCENTE: Ing. Ms. Hugo Pisfil Reque CURSO: Construcciones - A ALUMNOS: Espinoza Medrano Leonardo Limay Milla SebastiánDocumento26 páginasDOCENTE: Ing. Ms. Hugo Pisfil Reque CURSO: Construcciones - A ALUMNOS: Espinoza Medrano Leonardo Limay Milla SebastiánSabastian LimayAún no hay calificaciones

- 60 DiapositivasDocumento77 páginas60 DiapositivasSabastian LimayAún no hay calificaciones

- Tipos de EncofradoDocumento7 páginasTipos de EncofradoAdriana BenitezAún no hay calificaciones

- Sistema manoportable de encofradoDocumento8 páginasSistema manoportable de encofradoJairo PuentesAún no hay calificaciones

- Moldajes Industriales: Características y PartesDocumento7 páginasMoldajes Industriales: Características y PartesIsraelRosalesGodoyAún no hay calificaciones

- Formaletas MetalicasDocumento11 páginasFormaletas MetalicasLeidy Tatiana Lopez GonzalezAún no hay calificaciones

- MOLDAJEDocumento27 páginasMOLDAJEKarina Andrea AedoAún no hay calificaciones

- Guía de Columnas LolDocumento4 páginasGuía de Columnas LolemeryAún no hay calificaciones

- Placa Alveolar 2Documento33 páginasPlaca Alveolar 2Antonio MondragonAún no hay calificaciones

- EncofradoDocumento4 páginasEncofradoVíctor Elías Gutiérrez MillanAún no hay calificaciones

- Construcción de Puentes Mediante Cimbra Autolanzable Sobre TableroDocumento1 páginaConstrucción de Puentes Mediante Cimbra Autolanzable Sobre TableroJuan Carlos BorbónAún no hay calificaciones

- Componentes de Una Cimbra Montada Con Elementos PrefabricadosDocumento4 páginasComponentes de Una Cimbra Montada Con Elementos PrefabricadosJuan Carlos Borbón100% (1)

- Construcción de Puentes Mediante Lanzador de VigasDocumento3 páginasConstrucción de Puentes Mediante Lanzador de VigasJuan Carlos BorbónAún no hay calificaciones

- Construcción de Puentes Por Dovelas Mediante Cimbras AutoportantesDocumento2 páginasConstrucción de Puentes Por Dovelas Mediante Cimbras AutoportantesJuan Carlos BorbónAún no hay calificaciones

- Precauciones Específicas en Seguridad Relativas Al Montaje y Desmontaje de Cimbras y EncofradosDocumento5 páginasPrecauciones Específicas en Seguridad Relativas Al Montaje y Desmontaje de Cimbras y EncofradosJuan Carlos BorbónAún no hay calificaciones

- Cimbras Cuajadas en La Construcción de PuentesDocumento3 páginasCimbras Cuajadas en La Construcción de PuentesJuan Carlos BorbónAún no hay calificaciones

- Parámetros para Seleccionar Una Cimbra AutolanzableDocumento5 páginasParámetros para Seleccionar Una Cimbra AutolanzableJuan Carlos BorbónAún no hay calificaciones

- Construcción de Puentes Mediante Autocimbra Bajo TableroDocumento1 páginaConstrucción de Puentes Mediante Autocimbra Bajo TableroJuan Carlos BorbónAún no hay calificaciones

- Elementos de Una Cimbra AutolanzableDocumento4 páginasElementos de Una Cimbra AutolanzableJuan Carlos Borbón100% (1)

- Cimbras Porticadas en La Construcción de PuentesDocumento3 páginasCimbras Porticadas en La Construcción de PuentesJuan Carlos BorbónAún no hay calificaciones

- Clasificación de Las Cimbras AutolanzablesDocumento3 páginasClasificación de Las Cimbras AutolanzablesJuan Carlos BorbónAún no hay calificaciones

- Cimbrado, Recimbrado, Clareado y Descimbrado de Plantas ConsecutivasDocumento10 páginasCimbrado, Recimbrado, Clareado y Descimbrado de Plantas ConsecutivasJuan Carlos BorbónAún no hay calificaciones

- Cimbra Autolanzable Frente A Otros Procedimientos ConstructivosDocumento5 páginasCimbra Autolanzable Frente A Otros Procedimientos ConstructivosJuan Carlos BorbónAún no hay calificaciones

- Definición de Cimbra AutolanzableDocumento4 páginasDefinición de Cimbra AutolanzableJuan Carlos BorbónAún no hay calificaciones

- Cimentación de La Cimbra de Un Puente LosaDocumento3 páginasCimentación de La Cimbra de Un Puente LosaJuan Carlos BorbónAún no hay calificaciones

- Precauciones para El Montaje de La Cimbra de Un PuenteDocumento2 páginasPrecauciones para El Montaje de La Cimbra de Un PuenteJuan Carlos BorbónAún no hay calificaciones

- Carros de Encofrado para TúnelDocumento4 páginasCarros de Encofrado para TúnelJuan Carlos BorbónAún no hay calificaciones

- Clases de Diseño de Cimbras Según La Norma UNEDocumento3 páginasClases de Diseño de Cimbras Según La Norma UNEJuan Carlos BorbónAún no hay calificaciones

- Carros de Encofrado para Construcción de Puentes Por Avance en VoladizoDocumento4 páginasCarros de Encofrado para Construcción de Puentes Por Avance en VoladizoJuan Carlos BorbónAún no hay calificaciones

- Encofrados DeslizantesDocumento5 páginasEncofrados DeslizantesChristopher AndradeAún no hay calificaciones

- Cimbras y Encofrados HinchablesDocumento4 páginasCimbras y Encofrados HinchablesJuan Carlos BorbónAún no hay calificaciones

- Construcción Mediante Encofrados TúnelDocumento2 páginasConstrucción Mediante Encofrados TúnelJuan Carlos BorbónAún no hay calificaciones

- Encofrados TrepantesDocumento3 páginasEncofrados TrepantesJuan Carlos BorbónAún no hay calificaciones

- Mesas Encofrantes o Sistemas Pre-MontadosDocumento3 páginasMesas Encofrantes o Sistemas Pre-MontadosJuan Carlos BorbónAún no hay calificaciones

- 3 Construcción de Un Forjado ReticularDocumento2 páginas3 Construcción de Un Forjado ReticularChristopher AndradeAún no hay calificaciones

- Encofrado Prefabricado para PilarDocumento2 páginasEncofrado Prefabricado para PilarJuan Carlos BorbónAún no hay calificaciones

- Medidas de Seguridad Durante El DesencofradoDocumento3 páginasMedidas de Seguridad Durante El DesencofradoJuan Carlos BorbónAún no hay calificaciones

- Clasificación de Los Sistemas de EncofradoDocumento5 páginasClasificación de Los Sistemas de EncofradoJuan Carlos BorbónAún no hay calificaciones

- Empuje Del Hormigón Fresco Sobre Un EncofradoDocumento2 páginasEmpuje Del Hormigón Fresco Sobre Un EncofradoJuan Carlos BorbónAún no hay calificaciones

- 3.0 - Evaluación de Impacto Ambiental 1-2pag.Documento2 páginas3.0 - Evaluación de Impacto Ambiental 1-2pag.Gian Sport GaribayAún no hay calificaciones

- E-01 Detalle de Losa Chclayo 0921Documento1 páginaE-01 Detalle de Losa Chclayo 0921José EspinozaAún no hay calificaciones

- CANTIDADES DE OBRA 2 EntDocumento28 páginasCANTIDADES DE OBRA 2 EntFercho FnzAún no hay calificaciones

- Visita A Una Contruccion Semana 07Documento10 páginasVisita A Una Contruccion Semana 07jonathanvc26Aún no hay calificaciones

- Resumen Ejecutivo San AntonioDocumento197 páginasResumen Ejecutivo San AntonioCasa AyacuchoAún no hay calificaciones

- Las Canteras de La MolinaDocumento3 páginasLas Canteras de La MolinayanelyAún no hay calificaciones

- MDC - 8Documento35 páginasMDC - 8Paul CcanaAún no hay calificaciones

- Cateño Salcedo Samuel M.Documento24 páginasCateño Salcedo Samuel M.Aldo Jesús Yupanqui ChávezAún no hay calificaciones

- Ejercicios Teóricos-PétreosDocumento6 páginasEjercicios Teóricos-PétreosJean OG100% (1)

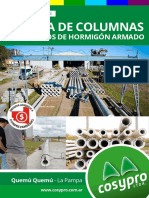

- Catalogo CosyproDocumento40 páginasCatalogo CosyproEmmaGötte100% (1)

- ConglomerantesDocumento6 páginasConglomerantesPabloAún no hay calificaciones

- Trbajo de Construccion SostenibleDocumento10 páginasTrbajo de Construccion SostenibleRonald Gomez AdanaqueAún no hay calificaciones

- 5.-PROGRAMA DE CONCRETO ARMADO I (Zapatas Concentricas)Documento59 páginas5.-PROGRAMA DE CONCRETO ARMADO I (Zapatas Concentricas)yelibethAún no hay calificaciones

- Tipos de puentes según su estructura básicaDocumento20 páginasTipos de puentes según su estructura básicaHumberto Karuso Vizcarra MendozaAún no hay calificaciones

- Ti Oladis TroconisDocumento48 páginasTi Oladis TroconisGabriel BustosAún no hay calificaciones

- Materiales Compositos Ronald SurcoDocumento7 páginasMateriales Compositos Ronald SurcoHenrych AymeAún no hay calificaciones

- Análisis comparativo de la resistencia del concreto en muros de contención por esclerómetro y rotura de cilindrosDocumento81 páginasAnálisis comparativo de la resistencia del concreto en muros de contención por esclerómetro y rotura de cilindrosSandro AroAún no hay calificaciones

- Procedimiento Colocación de Postes de Concreto - V1 PDFDocumento9 páginasProcedimiento Colocación de Postes de Concreto - V1 PDFjoh_vargas-1Aún no hay calificaciones

- 11.01. Especificaciones Tecnicas C.01 - SAPDocumento102 páginas11.01. Especificaciones Tecnicas C.01 - SAPSulema Yumi Mendoza VAún no hay calificaciones

- Diseño de Muros No Portantes - S-04Documento49 páginasDiseño de Muros No Portantes - S-04Sumner Angel Santos CarbajalAún no hay calificaciones

- 1 Construcción II Prác F3Documento13 páginas1 Construcción II Prác F3Sergio Delgado EscobedoAún no hay calificaciones

- Eco-Cementos Una Alternativa Al Cemento Portland.Documento3 páginasEco-Cementos Una Alternativa Al Cemento Portland.PEDRO HERNANDEZ RANGELAún no hay calificaciones

- Lista de Normas NTF Aprobadas 2012Documento6 páginasLista de Normas NTF Aprobadas 2012Elio PimentelAún no hay calificaciones

- Normativa - ICHA - CLDocumento20 páginasNormativa - ICHA - CLJonathan OlavarriaAún no hay calificaciones

- Mampostería estructuralDocumento23 páginasMampostería estructuralJuan David Muñoz Lopez de Saad100% (1)

- Penebar SW Brochure - CLDocumento9 páginasPenebar SW Brochure - CLmaluendajoseAún no hay calificaciones

- PROG. Mecánica de Suelos y Diseño de MezclaDocumento3 páginasPROG. Mecánica de Suelos y Diseño de MezclaFredy Tinco ParedesAún no hay calificaciones

- Informe de Visita A Supermix Fabrica de ConcretoDocumento11 páginasInforme de Visita A Supermix Fabrica de ConcretoErik Arce AcAún no hay calificaciones