Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Desperdicios en Los Procesos Productivos

Cargado por

DIEGO ALAN MIRANDA ESCAMILLA0 calificaciones0% encontró este documento útil (0 votos)

11 vistas6 páginasTítulo original

Desperdicios en los procesos productivos

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas6 páginasDesperdicios en Los Procesos Productivos

Cargado por

DIEGO ALAN MIRANDA ESCAMILLACopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

Desperdicios en los procesos productivos

MEGAFACTORIAS - Camiones Mack:

El MAC titan construido de 10 toneladas de acero y cromo con 605

caballos y una capacidad de arrastre de 200 toneladas se fabrican en

una planta en Pensilvania y producen 1 en menos de 3 días si todo

sale según lo previsto.

La planta tiene 93000 metros cuadrados y unos mil empleados

realizan las operaciones de montaje e instalaciones, la fabricación es

completamente manual.

Para la fabricación de un camión el jefe de unidad llega al muelle de

carga par recibir el chasis a lo largo de las próximas 6 horas y

acompañara al titan a lo largo del proceso de fabricación.

2 cadenas de montaje separadas una fabricara el chasis y la otra la

cabina, tras recorrer 2/3 del camino las piezas se fusionarán y

continuaran por la cadena hasta que un titan en pleno funcionamiento

salga por el otro extremo.

Una cabina puede pesar hasta 227 kilos, pero cuando está acabada

del todo du peso puede triplicarse, en la fabrica se pintan todos los

vehículos a mano, un ordenador central les permite supervisar cada

trabajo y tener preparado el color perfecto.

Antes de pintar una cabina se debe de limpiar, para pintar todo el

camión tienen 6 minutos y 15 segundos, después pasa al horno para

secarse y ahí permanece 35 minutos y luego se realiza una

inspección, las cabinas llegan a ser horneadas hasta 40 minutos los

trabajos deben cumplir con los estándares de MAC.

La fabrica tiene 2 cadenas de montaje del chasis, 1 cadena de

montaje de cabinas, 1 cadena de preparación del motor, zona de

preparación de ruedas y la cadena de la cabina para dormir aquí se

fabrican los compartimientos dormitorios.

Cuando se termina de fabricar la cabina para dormir se une a la cabina

principal, cada camión tarda entre 5 y 6 horas en recorrer la cadena de

cabinas y durante ese tiempo los obreros le instalan mas de 1000

piezas distintas.

Los técnicos de materiales se encargan de mantener las piezas

disponibles, cerca en la cadena de montaje del chasis se instala el

sistema de aire en el armazón es una serie de depósitos y tubos, los

tubos de aire determinan cuando se frena y cuando se para, también

controla su suspensión.

Si 1 pieza no llega o falta el proceso de fabricación se para en seco, el

titan entra en la fase de luces le instalan luces de situación led y 2

juguetes de enormes bocinas cromadas, en algunas cadenas son de

menos de 6 minutos.

Se instala el salpicadero de la cabina este este compuesto de cables y

circuitos que constituyen el centro neurológico cuando se completa la

fabricación de dl salpicadero se instala en la cabina, después se

instala el parabrisas, a cada lado del camión se instalan filtros

cromados.

El chasis igual es pintado y al termino se le instala el motor es un

motor MP10 titan de 16 litros, es el mayor motor que a fabricado MAC

es de 6 cilindros en línea genera los 605 caballos d vapor y hace

posible la fuerza de arrastre.

En su fábrica gran parte del montaje del motor la realizan maquinas,

MAC fabrica algunas d las piezas del motor unos tornos tallan arboles

de levas a partir de piezas de acero macizo. El proceso empieza con 1

bloque del motor de hierro forjado, en la cadena de montaje colocan

las piezas principales a mano, luego los bloques recorren cintas

transportadoras y robots, les instalan componentes clave que solo

pueden lograr una máquina después los Motores son subidos a un

vehículo guiado automatizada mente estos en cada estación los

elevan y los rotan para facilitar las instalaciones, después se les aplica

una capa de pintura al termino se realizan pruebas con el motor en un

laboratorio sipas las pruebas y se instala al chasis después se realizan

las conexiones de tubos de combustible, refrigerante se le colocan los

dispositivos de combustible que pueden contener 443 litros.

Se instalan las ruedas y neumáticos cada

rueda puede llegar a pesar 60 kg, para

finalizar se conduce el auto en una pista

para ponerlo a prueba.

Megafactorias Camión Mercedes Actros:

El tractocamión semirremolque es el semi más vendido de Europa el

Mercedes-Benz Actros a sido votado 3 veces internacional del año un

récord que ningún otro camión puede igualar. Un camión se tarda mas

de 8 años en ser desarrollado con un costo de mas de 1000 millones

de euros.

Esta es la mayor fabrica de camiones en el mundo tiene casi 3

millones de metros cuadrados, la nave de montaje contiene 3 cadenas

de producción y cada una tiene 1 kilómetro de longitud.

A lo largo de un año 80000 camiones pasan por las cadenas de

producción, en 2 turnos pueden producir hasta 400 vehículos diarios

unos 25 camiones por hora.

El Actros tiene 2 partes principales el chasis o base y la cabina.

Primero se monta el chasis siguiendo una línea recta por la cadena de

montaje, la cabina pasa del montaje al taller de pintura y después a los

accesorios e interiores hasta llegar al lugar donde se juntan el chasis y

la cabina al final del recorrido se habrán usado más de 4000 piezas

para fabricar un solo camión, las piezas que hay en la fabrica

proceden de unos 1000 proveedores cuando las piezas vienen de mas

lejos mayor es el costo.

El chasis es la columna que sostendrá los ejes, las ruedas, el motor y

la cabina, el proceso comienza con los miembros laterales del chasis,

llegan en pareja con agujeros ya perforados, se utiliza tecnología láser

para asegurar que se instalen las piezas adecuadas en la estructura

correcta.

La longitud total de las cadenas es de 600 metros y los miembros

laterales tardan 6 horas en recorrer de principio a fin, primero se

instalan las bigas transversales son las barras que están unidas al

chasis, después se instalan las piezas que sostienen los componentes

del camión a continuación se instalan los cables de frenos y el

cableado interno posteriormente se añaden las extremidades, los ejes

cuando el camión lleva 4 ejes puede llevar una carga de 30 toneladas.

Un equipo puede instalar los ejes, los amortiguadores y el palier en

solo 8 minutos. La cabina es fabricada por robots, en la fábrica hay

350 robots.

En la fabrica se obtienen 500 diseños de cabinas y mas de 2400

variaciones a medida, hay mas de 1000 tipos distintos de cableado.

Los robots en solo 9 horas pueden montar una cabina entera, con una

precisión perfecta pero su trabajo es inspeccionado por humanos al

realizarle pruebas a las cabinas hechas por los robots.

La cabina recorre unos 5 kilómetros por las cadenas, cuando pasa al

taller di pintura el proceso se lleva a cabo en 19 horas incluyendo el

tiempo de secado.

Después se le instalan otros componentes como parabrisas, puertas,

interiores, el salpicadero al termino el motor se instala en el chasis

este motor tiene 510 caballos de vapor y puede llevar 30 toneladas a

90 km/h cumple con la normativa de emisiones de Europa.

El camión pesa 7 toneladas, pero con el remolque puede alcanzar 40

toneladas, ahorra combustible y aumenta la vida del camión un 20%.

Dentro de la fabrica se encuentran laborando más de 11000

empleados.

Después se instala a la cabina al interior, el salpicadero se coloca en 2

minutos a continuación a la cabina se le instala el cristal, los asientos,

luces led, después se monta a la cabina en el chasis y posteriormente

se instalan las llantas. Para comprobar que no tenga goteras la cabina

pasa por pruebas y por ultimo el camión se entrega a los clientes se

llegan a entregar 300 camiones diarios.

También podría gustarte

- Insuficiencia Respiratoria AgudaDocumento28 páginasInsuficiencia Respiratoria AgudaLizbet SaenzAún no hay calificaciones

- Informe de Emergencia #818 23nov2020 Contaminación de Los Rios Coralaque y Tambo en El Departamento de Moquegua 52Documento60 páginasInforme de Emergencia #818 23nov2020 Contaminación de Los Rios Coralaque y Tambo en El Departamento de Moquegua 52David AyalaAún no hay calificaciones

- Hurtigruten 2018Documento172 páginasHurtigruten 2018Anonymous 9SSTe7362zAún no hay calificaciones

- Examen Teórico de Conducir Clase BDocumento7 páginasExamen Teórico de Conducir Clase BEsteban SaldiviaAún no hay calificaciones

- Donna HarawayDocumento6 páginasDonna HarawayLedes De LargeAún no hay calificaciones

- Tipos de Enfriamiento de Transformadores 4 ADocumento3 páginasTipos de Enfriamiento de Transformadores 4 ADIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

- Tarea 2Documento10 páginasTarea 2DIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

- Actividad 2 Unidad 1Documento10 páginasActividad 2 Unidad 1DIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

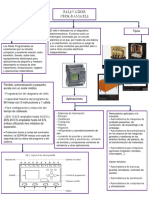

- Describir Ventajas y Desventajas de Programación Con Instrucciones Simples y Con Instrucciones EstructuradasDocumento2 páginasDescribir Ventajas y Desventajas de Programación Con Instrucciones Simples y Con Instrucciones EstructuradasDIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

- VentajasDocumento3 páginasVentajasDIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

- Esquemas de ProgramaciónDocumento2 páginasEsquemas de ProgramaciónDIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

- Relevador Programable: Estructura TiposDocumento1 páginaRelevador Programable: Estructura TiposDIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

- AutorDocumento2 páginasAutorDIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

- TareaDocumento2 páginasTareaDIEGO ALAN MIRANDA ESCAMILLAAún no hay calificaciones

- Tarea 6 Pruebas para Seleccion de PersonalDocumento5 páginasTarea 6 Pruebas para Seleccion de PersonalAngie BeatoAún no hay calificaciones

- Premios Nobel A JudíosDocumento6 páginasPremios Nobel A JudíosHilda Torre de PadillaAún no hay calificaciones

- Formulario EmpleadoresDocumento2 páginasFormulario EmpleadoresAnderson SehuanesAún no hay calificaciones

- Presentación Alice Altesor - Comunidades e Modelos de TransiçãoDocumento18 páginasPresentación Alice Altesor - Comunidades e Modelos de TransiçãoLeonardo AGAún no hay calificaciones

- Biologia 1 - Guía 3 Anual 2023 - 12Documento3 páginasBiologia 1 - Guía 3 Anual 2023 - 12Rodry Maní turpoAún no hay calificaciones

- Tejidos Animales y VegetalesDocumento44 páginasTejidos Animales y VegetalesĘsdräs HërnąndêzAún no hay calificaciones

- Wikipedia - ACIIDocumento11 páginasWikipedia - ACIIElias Guzman RomeroAún no hay calificaciones

- Amenazas A La M Quin1Documento4 páginasAmenazas A La M Quin1isssiAún no hay calificaciones

- BecaDocumento2 páginasBecaBelén Huanca IslaAún no hay calificaciones

- Sesion 1 20-06-22 Inicial 4 AñosDocumento13 páginasSesion 1 20-06-22 Inicial 4 AñosLuis Alberto Angulo PlasenciaAún no hay calificaciones

- CUNETASDocumento5 páginasCUNETASCarlosAún no hay calificaciones

- Estudio Estático y Dinámico de Un MuelleDocumento3 páginasEstudio Estático y Dinámico de Un MuelleJavi Cuesta0% (1)

- Prevención de La TB A Través Del Sistema EducativoDocumento8 páginasPrevención de La TB A Través Del Sistema EducativoLENIN CARLOS SARMIENTOAún no hay calificaciones

- Balanced ScorecardDocumento12 páginasBalanced ScorecardnaguayobAún no hay calificaciones

- Entregable 1Documento3 páginasEntregable 1Alinne OrtegaAún no hay calificaciones

- PDOT JimaDocumento245 páginasPDOT JimaFredy DominguezAún no hay calificaciones

- Esquema Marco Teórico Base Teorica (22222)Documento16 páginasEsquema Marco Teórico Base Teorica (22222)AlessandraFernandezMontalvoAún no hay calificaciones

- Plan Rector UnefaDocumento21 páginasPlan Rector Unefaturistologovzla2010Aún no hay calificaciones

- Informe 1Documento2 páginasInforme 1Alberto Ávalos Sánchez100% (1)

- TR 350 Web 2011Documento1 páginaTR 350 Web 2011Jimmy Salazar Tapia0% (1)

- Resumen Historia PaesDocumento28 páginasResumen Historia PaesFrancisca Del Valle RubioAún no hay calificaciones

- Edicion Impresa 05-08-21Documento16 páginasEdicion Impresa 05-08-21Diario El SigloAún no hay calificaciones

- INDICACIONES GENERALES Segunda Opcion-1.2021 Ing. SotoDocumento4 páginasINDICACIONES GENERALES Segunda Opcion-1.2021 Ing. SotoCristian Rivas MatiasAún no hay calificaciones

- Sociedades RuralesDocumento251 páginasSociedades Rurales3112 FERNANDO ESQUIVEL OROZCOAún no hay calificaciones

- Act 1 Base de DatosDocumento6 páginasAct 1 Base de DatosRene CruzAún no hay calificaciones