Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Historia de Las Buenas Prácticas de Manufactura

Cargado por

dariel0408100%(4)100% encontró este documento útil (4 votos)

3K vistas6 páginasInvestigación de Buenas Practicas de Manufactura del curso de Administración de Operaciones

Título original

HISTORIA DE LAS BUENAS PRÁCTICAS DE MANUFACTURA

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoInvestigación de Buenas Practicas de Manufactura del curso de Administración de Operaciones

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

100%(4)100% encontró este documento útil (4 votos)

3K vistas6 páginasHistoria de Las Buenas Prácticas de Manufactura

Cargado por

dariel0408Investigación de Buenas Practicas de Manufactura del curso de Administración de Operaciones

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

HISTORIA DE LAS BUENAS PRÁCTICAS DE MANUFACTURA.

Las Buenas Prácticas de Manufactura o BMP se podría decir que nacieron a principios del

siglo XX junto con la FDA – Food & Drug Administration (Administración de Medicamentos

y Alimentos) y en el marco de la aprobación de la Ley de la Pureza de los Alimentos y

Medicamentos (Pure Food and Drugs Act) en el año 1906. Dicha ley se aprobó en

respuesta a los graves y sucesivos abusos hacia el consumidor en materia de alimentos y

medicamentos, por la falta de inocuidad, pureza y eficacia que presentaban, además de

las adulteraciones y etiquetados engañosos.

Pero para llegar a la aprobación de la Ley de la Pureza de los Alimentos y Medicamentos

(Pure Food and Drugs Act), hubo una lucha de 25 años llevada a cabo en gran parte por

el químico Harvey Washington Wiley y representada por aproximadamente 100 proyectos

de ley previos, los cuales dieron origen a lo que hoy nos resguarda como consumidores

finales. Posteriormente, en 1938, se promulgó el Acta sobre Alimentos, Drogas y

Cosméticos, donde se introdujo el concepto de inocuidad.

Conocer la historia que precede a estos grandes avances de la humanidad es de suma

importancia para entender las razones que hubo detrás y así poder valorarlos en toda su

dimensión. De no existir este avance, la producción de alimentos, fármacos e incluso de

cosméticos, sería un caos con consecuencias nefastas. De allí la importancia que tienen

estas normas denominadas Buenas Prácticas de Manufactura.

El sistema de buenas prácticas de manufactura sirve de base para el establecimiento de

otros sistemas de aseguramiento de calidad. Las BPM son útiles para el diseño y

funcionamiento de los establecimientos y para el desarrollo de procesos y productos

relacionados con la alimentación. Es indispensable que estén implementadas

previamente, para aplicar el sistema HACCP (Análisis de Peligros y Puntos Críticos de

Control), un programa de Gestión de Calidad Total (TQM) o un Sistema de calidad como

ISO 9000 debido a que este sistema enuncia estándares que deben ser cumplidos con la

finalidad de asegurar la calidad de los productos.

Estos procesos interrelacionados entre sí, son los que aseguran tener bajo control la

totalidad del proceso productivo: ingreso de materias primas, documentación, proceso de

elaboración, almacenamiento, transporte y distribución. La aplicación de las regulaciones

de las BPM dentro de la planta, junto con otros sistemas de control de la calidad permite

asegurar que se están manufacturando alimentos sanos, seguros y limpios, cumpliendo

así con el compromiso ineludible que se tiene con el consumidor.

Normas ISO 9000 Comprende normas de validez y aceptación internacional creadas por

la Organización Internacional de Normalización, las cuales certifican sistemas de calidad

utilizados en la organización en lugar de productos. Esta serie de normas constituyen

modelos para el aseguramiento y gestión de la calidad, que incluyen los requisitos

contenidos en la Serie ISO 9000/1/2/3/4. Son normas que incluyen una serie de requisitos

para implementar un sistema de calidad, no aplicables a un producto específico sino a

todo tipo de empresa, en la que cada una tendrá que ver cuál de ellas se ajusta a sus

necesidades y cuáles serán las adaptaciones que en su caso deban efectuarse.

Administración de la organización, mediante valores y creencias, compartidos por todos

los integrantes de la misma. Por medio de recursos humanos bien formados, participación

en las ideas, compromiso con la calidad, el mejoramiento continuo, fijación de metas y

objetivos, y que involucra al cliente, colaboradores de la organización proveedores e

inversionistas.

Estos procedimientos operativos describen las tareas de saneamiento, que aseguren la

conservación de la higiene. Se basan en la descripción del procedimiento y asignación de

responsables por lo que deben aplicarse antes, durante y posterior a las operaciones de

elaboración.

PRINCIPIOS

El primer principio básico del Sistema de Buenas Prácticas de Manufactura GMP es el

establecimiento de la gestión de la calidad y el control de calidad y las pruebas de

calificación. La estructura básica del sistema GMP es el sistema de gestión de la calidad.

El segundo principio del sistema es eliminar o minimizar la posibilidad de contaminación

causada por factores internos y externos para las empresas que operan en la producción

de alimentos, medicamentos, cosméticos y dispositivos médicos, ya que el tema es la

salud humana.

Basado en estos dos principios fundamentales, Buenas Prácticas de Manufactura GMP El

sistema se aplica a las empresas dedicadas a la producción en estos sectores. Por

ejemplo, se revisará la estructura organizativa y el personal de la empresa y se

establecerá una estructura organizativa para garantizar el más alto nivel de higiene y se

capacitará a los empleados en esta dirección.

Además, todos los procesos de negocios e instrucciones de implementación serán

revisados y Normas GMPse hará En consecuencia, las entradas de materia prima, el

procesamiento y la fabricación de productos, el almacenamiento y la distribución de los

productos estarán sujetos a las normas.

Además, las instalaciones de producción y maquinaria, equipos y materiales utilizados en

estas instalaciones, Estándares de buenas prácticas de manufactura Serán

proporcionados para cumplir con los requisitos.

Otro punto importante es el nivel de autorización y aprobación requerido para todas las

actividades de producción dentro de la empresa.

Los métodos para satisfacer las quejas y recuperar los productos en el mercado deben

determinarse como un requisito del sistema de gestión de la calidad.

Además de estos principios básicos, se deben tomar las medidas necesarias para

investigar los errores que son inherentes al sistema de gestión de la calidad y para evitar

que se repitan.

Pero quizás la necesidad de mantener el Sistema de Buenas Prácticas de Manufactura

GMP, debe establecerse el procedimiento para auditorías internas y externas.

Un punto final es que todos estos principios y principios no son suficientes. En la medida

en que se implementen, el sistema habrá logrado su propósito. De lo contrario, los

trabajos que se realicen en esta dirección no irán más allá del establecimiento de un

sistema de espectáculos.

Estructura de las Buenas Prácticas de Manufactura

1. Materias Primas

La calidad de las Materias Primas no debe comprometer el desarrollo de las Buenas

Prácticas.

Si se sospecha que las materias primas son inadecuadas para el consumo, deben

aislarse y rotularse claramente, para luego eliminarlas. Hay que tener en cuenta que las

medidas para evitar contaminaciones químicas, física y/o microbiología son específicas

para cada establecimiento elaborador.

Las Materias Primas deben ser almacenadas en condiciones apropiadas que aseguren la

protección contra contaminantes. El depósito debe estar alejado de los productos

terminados, para impedir la contaminación cruzada. Además, deben tenerse en cuentas

las condiciones óptimas de almacenamiento como temperatura, humedad, ventilación e

iluminación.

El transporte debe preparase especialmente teniendo en cuenta los mismos principios

higiénicos-sanitarios que se consideran para los establecimientos.

2. Establecimientos

Dentro de esta incumbencia hay que tener en cuenta dos ejes:

a. Estructura

b. Higiene

a. Estructura

El establecimiento no tiene que estar ubicado en zonas que se inunden, que contengan

olores objetables, humo, polvo, gases, luz y radiación que pueden afectar la calidad del

producto que elaboran.

Las vías de tránsito interno deben tener una superficie pavimentada para permitir la

circulación de camiones, transportes internos y contenedores.

En los edificios e instalaciones, las estructuras deben ser sólidas y sanitariamente

adecuadas, y el material no debe transmitir sustancias indeseables. Las aberturas deben

impedir la entrada de animales domésticos, insectos, roedores, moscas y contaminantes

del medio ambiente como humo, polvo, vapor.

Asimismo, deben existir tabiques o separaciones para impedir la contaminación cruzada.

El espacio debe ser amplio y los empleados deben tener presente que operación se

realiza en cada sección, para impedir la contaminación cruzada. Además, debe tener

un diseño que permita realizar eficazmente las operaciones de limpieza y desinfección.

El agua utilizada debe ser potable, ser provista a presión adecuada y a la temperatura

necesaria. Asimismo, tiene que existir un desagüe adecuado.

Los equipos y los utensilios para la manipulación de alimentos deben ser de un material

que no transmita sustancias tóxicas, olores ni sabores. Las superficies de trabajo no

deben tener hoyos, ni grietas. Se recomienda evitar el uso de maderas y de productos

que puedan corroerse.

La pauta principal consiste en garantizar que las operaciones se realicen higiénicamente

desde la llegada de la materia prima hasta obtener el producto terminado.

b. Higiene

Todos los utensilios, los equipos y los edificios deben mantenerse en buen estado

higiénico, de conservación y de funcionamiento.

Para la limpieza y la desinfección es necesario utilizar productos que no tengan olor ya

que pueden producir contaminaciones además de enmascarar otros olores. Para

organizar estas tareas, es recomendable aplicar los POES (Procedimientos Operativos

Estandarizados de Saneamiento) que describen qué, cómo, cuándo y dónde limpiar y

desinfectar, así como los registros y advertencias que deben llevarse a cabo.

Las sustancias tóxicas (plaguicidas, solventes u otras sustancias que pueden representar

un riesgo para la salud y una posible fuente de contaminación) deben estar rotuladas con

un etiquetado bien visible y ser almacenadas en áreas exclusivas. Estas sustancias deben

ser manipuladas sólo por personas autorizadas.

3. Personal

Aunque todas las normas que se refieran al personal sean conocidas es importante

remarcarlas debido a que son indispensables para lograr las BPM.

Se aconseja que todas las personas que manipulen alimentos reciban capacitación sobre

"Hábitos y manipulación higiénica". Esta es responsabilidad de la empresa y debe ser

adecuada y continua.

Debe controlarse el estado de salud y la aparición de posibles enfermedades

contagiosas entre los manipuladores. Por esto, las personas que están en contacto con

los alimentos deben someterse a exámenes médicos, no solamente previamente al

ingreso, sino periódicamente.

Cualquier persona que perciba síntomas de enfermedad tiene

que comunicarlo inmediatamente a su superior.

Por otra parte, ninguna persona que sufra una herida puede manipular alimentos o

superficies en contacto con alimentos hasta su alta médica.

Es indispensable el lavado de manos de manera frecuente y minuciosa con un agente de

limpieza autorizado, con agua potable y con cepillo. Debe realizarse antes de iniciar el

trabajo, inmediatamente después de haber hecho uso de los retretes, después de haber

manipulado material contaminado y todas las veces que las manos se vuelvan un factor

contaminante. Debe haber indicadores que obliguen a lavarse las manos y un control que

garantice el cumplimiento.

Todo el personal que esté de servicio en la zona de manipulación debe mantener

la higiene personal, debe llevar ropa protectora, calzado adecuado y cubre cabeza. Todos

deben ser lavables o descartables. No debe trabajarse con anillos, colgantes, relojes y

pulseras durante la manipulación de materias primas y alimentos.

La higiene también involucra conductas que puedan dar lugar a la contaminación, tales

como comer, fumar, salivar u otras prácticas antihigiénicas. Asimismo, se recomienda no

dejar la ropa en la producción ya que son fuertes contaminantes.

4. Higiene en la Elaboración

Durante la elaboración de un alimento hay que tener en cuenta varios aspectos para

lograr una higiene correcta y un alimento de Calidad.

Las materias primas utilizadas no deben contener parásitos, microorganismos o

sustancias tóxicas, descompuestas o extrañas. Todas las materias primas deben ser

inspeccionadas antes de utilizarlas, en caso necesario debe realizarse un ensayo de

laboratorio. Y como se mencionó anteriormente, deben almacenarse en lugares que

mantengan las condiciones que eviten su deterioro o contaminación.

Debe prevenirse la contaminación cruzada que consiste en evitar el contacto entre

materias primas y productos ya elaborados, entre alimentos o materias primas con

sustancias contaminadas. Los manipuladores deben lavarse las manos cuando puedan

provocar alguna contaminación. Y si se sospecha una contaminación debe aislarse el

producto en cuestión y lavar adecuadamente todos los equipos y los utensilios que hayan

tomado contacto con el mismo.

El agua utilizada debe ser potable y debe haber un sistema independiente de distribución

de agua recirculada que pueda identificarse fácilmente.

La elaboración o el procesado debe ser llevada a cabo por empleados capacitados y

supervisados por personal técnico. Todos los procesos deben realizarse sin demoras ni

contaminaciones. Los recipientes deben tratarse adecuadamente para evitar su

contaminación y deben respetarse los métodos de conservación.

El material destinado al envasado y empaque debe estar libre de contaminantes y no

debe permitir la migración de sustancias tóxicas. Debe inspeccionarse siempre con el

objetivo de tener la seguridad de que se encuentra en buen estado. En la zona de

envasado sólo deben permanecer los envases o recipientes necesarios.

Deben mantenerse documentos y registros de los procesos de elaboración, producción y

distribución y conservarlo durante un período superior a la duración mínima del alimento.

5. Almacenamiento y Transporte de Materias Primas y Producto Final

Las materias primas y el producto final deben almacenarse y transportarse

en condiciones óptimas para impedir la contaminación y/o la proliferación de

microorganismos. De esta manera, también se los protege de la alteración y de posibles

daños del recipiente. Durante el almacenamiento debe realizarse una inspección periódica

de productos terminados. Y como ya se puede deducir, no deben dejarse en un mismo

lugar los alimentos terminados con las materias primas.

Los vehículos de transporte deben estar autorizados por un organismo competente y

recibir un tratamiento higiénico similar al que se dé al establecimiento. Los alimentos

refrigerados o congelados deben tener un transporte equipado especialmente, que cuente

con medios para verificar la humedad y la temperatura adecuada.

6. Control de Procesos en la Producción

Para tener un resultado óptimo en las BPM son necesarios ciertos controles que aseguren

el cumplimiento de los procedimientos y los criterios para lograr la calidad esperada en un

alimento, garantizar la inocuidad y la genuinidad de los alimentos.

Los controles sirven para detectar la presencia de contaminantes físicos, químicos y/o

microbiológicos. Para verificar que los controles se lleven a cabo correctamente, deben

realizarse análisis que monitoreen si los parámetros indicadores de los procesos y

productos reflejan su real estado. Se pueden hacer controles de residuos de pesticidas,

detector de metales y controlar tiempos y temperaturas, por ejemplo.

Lo importante es que estos controles deben tener, al menos, un responsable.

7. Documentación

La documentación es un aspecto básico, debido a que tiene el propósito de definir los

procedimientos y los controles.

Además, permite un fácil y rápido rastreo de productos ante la investigación de productos

defectuosos. El sistema de documentación deberá permitir diferenciar números de lotes,

siguiendo la historia de los alimentos desde la utilización de insumos hasta el producto

terminado, incluyendo el transporte y la distribución.

Hasta aquí, se ha explicado en qué consisten las Buenas Prácticas de Manufactura. Y en

esta segunda parte, se plantea una Guía para la Aplicación de las BPM.

Esta guía se ha organizado en seis bloques temáticos. La agrupación por bloques

pretende facilitar la implementación de las diferentes medidas en forma progresiva

También podría gustarte

- Farmacia Industrial - Autoinspección y Auditoria de CalidadDocumento21 páginasFarmacia Industrial - Autoinspección y Auditoria de CalidadF Josue Alvarez33% (3)

- Practica No. 6 SuspensionesDocumento5 páginasPractica No. 6 SuspensionesPerla SantAún no hay calificaciones

- Pno PesadoDocumento7 páginasPno PesadoJoz Mercado TinocoAún no hay calificaciones

- Fórmula MaestraDocumento12 páginasFórmula MaestraLiz Claribeth C G80% (5)

- USP 40-61-62 Limite MicrobianoDocumento15 páginasUSP 40-61-62 Limite MicrobianoSPAC_MICROBIOLOGYAún no hay calificaciones

- Anexo 1 Ejemplo POE 01 Reclamo de ClientesDocumento8 páginasAnexo 1 Ejemplo POE 01 Reclamo de ClientesAna Andrade100% (2)

- BPA Almacenamiento MedicamentosDocumento16 páginasBPA Almacenamiento MedicamentosNery Art50% (4)

- Buenas Prácticas de Manufactura en La Industria FarmacéuticaDocumento19 páginasBuenas Prácticas de Manufactura en La Industria Farmacéuticacarlyan0675% (4)

- Inf 37 Anexo 9 Bpa EspDocumento8 páginasInf 37 Anexo 9 Bpa EspCamilo EspinelAún no hay calificaciones

- Diagrama de flujo para la elaboración de un UngüentoDocumento1 páginaDiagrama de flujo para la elaboración de un Ungüentogerardo Gaona montalva67% (3)

- Normas Ich q8 q9 q10Documento3 páginasNormas Ich q8 q9 q10perez_zeus100% (2)

- DisolutoresDocumento4 páginasDisolutoreszendy samoranoAún no hay calificaciones

- Determinación de ácido sulfúrico en pan (H2SO4Documento2 páginasDeterminación de ácido sulfúrico en pan (H2SO4Huberth Ponce100% (1)

- Autoinspección y Auditorías de CalidadDocumento4 páginasAutoinspección y Auditorías de Calidadkarina Hernandez100% (1)

- Validacion Proceso Ansidep JarabeDocumento35 páginasValidacion Proceso Ansidep JarabeJavier Hernandez100% (3)

- Funciones Del Jefe de Control de CalidadDocumento2 páginasFunciones Del Jefe de Control de CalidadRecursos Humanos Molino Chiclayo SAC100% (2)

- Elaboracion de Formas Farmaceuticas LiquidasDocumento12 páginasElaboracion de Formas Farmaceuticas LiquidasEvelyn Ruíz Sánchez0% (1)

- Ejemplo POES BalanzasDocumento7 páginasEjemplo POES BalanzasGildardo PerezAún no hay calificaciones

- Breve Historia Sobre Las Buenas Prácticas de ManufacturaDocumento2 páginasBreve Historia Sobre Las Buenas Prácticas de ManufacturaDany PandaAún no hay calificaciones

- Protocolo limpieza farmaciaDocumento3 páginasProtocolo limpieza farmaciaPedro Perez80% (5)

- Control en Proceso de ComprimidosDocumento4 páginasControl en Proceso de ComprimidosCarlosAlbertoCallicondeSalcedoAún no hay calificaciones

- 2 - Qué Es Un Despeje de LíneaDocumento5 páginas2 - Qué Es Un Despeje de LíneaDiana SantaAún no hay calificaciones

- Protocolo de Validación Sistema de Agua Purificada y Agua para InyecciónDocumento6 páginasProtocolo de Validación Sistema de Agua Purificada y Agua para InyecciónOscar Márquez50% (2)

- Exp. Materiales de EnvaseDocumento31 páginasExp. Materiales de EnvaseGroverCubaAún no hay calificaciones

- Buenas Prácticas de Manufactura en La Industria FarmacéuticaDocumento51 páginasBuenas Prácticas de Manufactura en La Industria FarmacéuticaOSNAIDER JOSE PEÑA CUETO ESTUDIANTEAún no hay calificaciones

- Oms Informe 37Documento71 páginasOms Informe 37EULER RIVAS100% (1)

- Buenas Practicas de DocumentacionDocumento7 páginasBuenas Practicas de DocumentacionAaron_GeaAún no hay calificaciones

- Formato Hoja de Trabajo AnalíticoDocumento4 páginasFormato Hoja de Trabajo AnalíticoestabnAún no hay calificaciones

- POE - Recepción y Almacenamiento de Materias PrimasDocumento10 páginasPOE - Recepción y Almacenamiento de Materias PrimasVaniaNicoleGutierrezLara50% (2)

- Certificado de Materia PrimaDocumento9 páginasCertificado de Materia PrimaRonal Jose Vallejos Sanchez100% (1)

- Material Curso Formulacion Magistral POE LimpiezaDocumento14 páginasMaterial Curso Formulacion Magistral POE LimpiezaHugo RodAún no hay calificaciones

- A4 FSH Accubind Elisa 06112012 Es1752733598Documento2 páginasA4 FSH Accubind Elisa 06112012 Es1752733598Vinicio Contreras CastroAún no hay calificaciones

- Funciones Persona PrincipalDocumento3 páginasFunciones Persona PrincipalOveida Zambarano Prestan100% (2)

- Retiro de Producto Del MercadoDocumento2 páginasRetiro de Producto Del Mercadojavier lopez manjarrez75% (4)

- Elaboración de Suspensiones FarmaceuticasDocumento3 páginasElaboración de Suspensiones FarmaceuticasMonica Andrea Marulanda Guzman100% (2)

- AditivosDocumento77 páginasAditivosMARIA JOSE BOLAÑOS100% (1)

- Exposicion Envases PrimariosDocumento18 páginasExposicion Envases PrimariosOLGA VEGA100% (4)

- POE-01 control documentaciónDocumento4 páginasPOE-01 control documentaciónQ.F. Santiago Alarcón100% (1)

- COLIRIOSDocumento10 páginasCOLIRIOSRosMery LaCuta YuCraAún no hay calificaciones

- HACCP Helados de FresaDocumento21 páginasHACCP Helados de FresaHeriberto Murillo Oviedo100% (2)

- Poes de LaboratorioDocumento9 páginasPoes de LaboratorioAna Laura100% (1)

- Poe 004 TemperaturaDocumento5 páginasPoe 004 TemperaturaHarwin JHoel Salazar UrbanoAún no hay calificaciones

- Procedimiento Operativo - de BP Distribucion y TransporteDocumento4 páginasProcedimiento Operativo - de BP Distribucion y TransporteBillo Ugozzoli100% (1)

- Informe 6 Tec - FarmacéuticaDocumento8 páginasInforme 6 Tec - FarmacéuticaKenton Marcelo QuinterosAún no hay calificaciones

- Aplicacion Del Sistema Haccp en La Industria Farmaceutica - Colegio de IngenierosDocumento5 páginasAplicacion Del Sistema Haccp en La Industria Farmaceutica - Colegio de IngenierosJorgeRaulValdeiglesiasJara100% (2)

- Bpa + BPDTDocumento75 páginasBpa + BPDTRaul Teodoro Arias ZavalaAún no hay calificaciones

- El DisolutorDocumento4 páginasEl DisolutorPatty Soncco SonccoAún no hay calificaciones

- Normas ICHDocumento2 páginasNormas ICHPaulina Merchan50% (2)

- Evaluación organoléptica de productos farmacéuticosDocumento2 páginasEvaluación organoléptica de productos farmacéuticospool jesus araujo cardoza100% (3)

- Protocolo de Validacion de Un Metodo Analítico Hplc-1-1 Final¡¡¡¡¡¡¡Documento15 páginasProtocolo de Validacion de Un Metodo Analítico Hplc-1-1 Final¡¡¡¡¡¡¡ReyAún no hay calificaciones

- Tema 2 Organigrama Perfil y Funciones CCDocumento13 páginasTema 2 Organigrama Perfil y Funciones CCSINTHIA COLQUE MAMANI100% (1)

- Flujo RecallDocumento1 páginaFlujo RecallJORGE HERNANDO SANCHEZ RODRIGUEZ100% (2)

- POE-06 Recepción y Almacenamiento de ProductosDocumento9 páginasPOE-06 Recepción y Almacenamiento de ProductosPatricia muñozAún no hay calificaciones

- Guias de Inspeccion Autoinspeccion de Buenas Practicas de ManufacturaDocumento47 páginasGuias de Inspeccion Autoinspeccion de Buenas Practicas de ManufacturaMichel Jonathan100% (2)

- Retiro Producto Rdiv Del MercadoDocumento2 páginasRetiro Producto Rdiv Del MercadoAlexandra GoyenecheAún no hay calificaciones

- Protocolo de Manejo de Productos CárnicosDocumento6 páginasProtocolo de Manejo de Productos CárnicosKaren MorenoAún no hay calificaciones

- BPMDocumento18 páginasBPMAnthony Flores FloresAún no hay calificaciones

- Las Buenas Prácticas de Manufactura Son Una Herramienta Básica para La Obtención de Productos Seguros para El Consumo HumanoDocumento14 páginasLas Buenas Prácticas de Manufactura Son Una Herramienta Básica para La Obtención de Productos Seguros para El Consumo HumanoEddy Quispe GaglayAún no hay calificaciones

- BPM en La Industria de AlimentosDocumento11 páginasBPM en La Industria de AlimentosJhon José Rache paucar100% (1)

- Buenas Practicas de ManufacturaDocumento17 páginasBuenas Practicas de ManufacturaKarolay De Los SantosAún no hay calificaciones

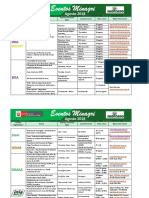

- Bases Del Concurso 2021Documento4 páginasBases Del Concurso 2021Dar CielAún no hay calificaciones

- Evento Local Agosto2018Documento18 páginasEvento Local Agosto201803-DE-ME-YOHANA SAIDA HUAMAN RICRAAún no hay calificaciones

- Taller 3 Restaurante Londeros Sur.. Normatividad.Documento4 páginasTaller 3 Restaurante Londeros Sur.. Normatividad.sayedveraAún no hay calificaciones

- Beauty: Lash WrapDocumento28 páginasBeauty: Lash WrapIsidro MayAún no hay calificaciones

- Planificación estratégica de Orizon S.A. Parte 3Documento17 páginasPlanificación estratégica de Orizon S.A. Parte 3Constanza Lara SáezAún no hay calificaciones

- 7 hábitos salud que cambiarán tu vidaDocumento15 páginas7 hábitos salud que cambiarán tu vidaJuan Prieto SerranoAún no hay calificaciones

- Práctica DuraznoDocumento5 páginasPráctica DuraznoScS JuanAún no hay calificaciones

- Caracterizacion de La Fibra de OvinoDocumento15 páginasCaracterizacion de La Fibra de OvinoJean Carlos TrujilloAún no hay calificaciones

- TubérculosDocumento20 páginasTubérculosPiero SotomayorAún no hay calificaciones

- NaranjillaDocumento8 páginasNaranjillaAbraham San MartinAún no hay calificaciones

- Libro Por Dentro La Cocina Del EcuadorDocumento24 páginasLibro Por Dentro La Cocina Del EcuadorcarlosAún no hay calificaciones

- Sesion 26 Hasta 30 de JunioDocumento13 páginasSesion 26 Hasta 30 de JunioBrigitte SantanderAún no hay calificaciones

- Focus AV 2020Documento24 páginasFocus AV 2020Carolina Angelica Morales DazaAún no hay calificaciones

- Diseño de un molino de martillos para harina de lúcumaDocumento10 páginasDiseño de un molino de martillos para harina de lúcumaKATHERINE MARISOL HERRERA DE LA CRUZAún no hay calificaciones

- Control y Registro de TemperaturasDocumento5 páginasControl y Registro de TemperaturasAsesorAún no hay calificaciones

- Ingeniería y Diseño de Menú ApuntesDocumento5 páginasIngeniería y Diseño de Menú Apuntesfernandezmonse160Aún no hay calificaciones

- Alimentacionmedicinalii 16enfermedades Jorgevalera 121103185632 Phpapp01Documento598 páginasAlimentacionmedicinalii 16enfermedades Jorgevalera 121103185632 Phpapp01Rodolfo LopezAún no hay calificaciones

- Pre 7 MicroDocumento3 páginasPre 7 MicroMajo SolisAún no hay calificaciones

- Relleno de Arroz Con Queso y AtunDocumento3 páginasRelleno de Arroz Con Queso y AtunAccounting SocietyAún no hay calificaciones

- La NonaDocumento30 páginasLa NonaPaula DuarteAún no hay calificaciones

- Razonamiento matemático para resolver problemas de certezaDocumento16 páginasRazonamiento matemático para resolver problemas de certezaMATE PENSA (BRASIL)Aún no hay calificaciones

- Evaluación de Nivelación.Documento5 páginasEvaluación de Nivelación.ElizabethMorenoBonillaAún no hay calificaciones

- Cómo Dios puede multiplicar nuestros recursos si confiamos en ÉlDocumento7 páginasCómo Dios puede multiplicar nuestros recursos si confiamos en ÉlRonaldo soto100% (1)

- Ficha Actividad Estud. 3°4°Documento2 páginasFicha Actividad Estud. 3°4°MilagrosAún no hay calificaciones

- 2° Clasificación Seres. Los AnimalesDocumento5 páginas2° Clasificación Seres. Los Animalesalejandra perezAún no hay calificaciones

- Biohuertos - Ing. MiguelDocumento9 páginasBiohuertos - Ing. MiguelItalo Aguirre EAún no hay calificaciones

- Panadería ChilenaDocumento44 páginasPanadería ChilenaAndrés Díaz100% (1)

- Monografia Comida IndoDocumento17 páginasMonografia Comida IndoLuis Alberto Cruz Gomez100% (1)

- Comunidad indígena Zenú en ColombiaDocumento3 páginasComunidad indígena Zenú en ColombiaJuan SalazarAún no hay calificaciones

- Balance de Materia y EnergiaDocumento10 páginasBalance de Materia y EnergiaVanessa Jemina M QuirozAún no hay calificaciones