Documentos de Académico

Documentos de Profesional

Documentos de Cultura

ARCHIVO - APUNTES Y TABLAS - TORNO 2021 - Torno

Cargado por

Ricardo Ariel Condorí CruzTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

ARCHIVO - APUNTES Y TABLAS - TORNO 2021 - Torno

Cargado por

Ricardo Ariel Condorí CruzCopyright:

Formatos disponibles

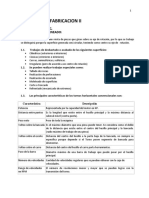

Taller:

TORNO

……………………………………

Carpeta Visada y Aprobada

Funcionamiento del Torno

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

1

Transmisión De Los Movimientos:

DEL MOTOR AL EJE

El motor transmite movimiento al cabezal fijo por medio de un sistema polea-correa,

montada sobre un eje que ingresa en el cabezal, el cual es paralelo al eje principal o husillo. Sobre el

mismo, encontramos sistemas de engranajes escalonados, los que permitirán transmitirle al husillo, y por

ende a la pieza, un número determinado de revoluciones. En el exterior del cabezal, se encuentra la Lira, o

guitarra, en cuyo interior se encuentra un sistema de tren de engranajes.

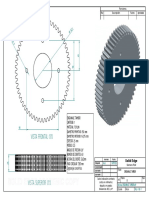

Tren de engranajes: sistema de transmisión de tres o cuatro ruedas dentadas en la lira o

guitarra, en donde un engranaje es el conductor, intermedio y conducido, de forma que el

elemento conducido de un par es el elemento conductor del siguiente

DE LA CAJA NÓRTON A LOS AUTOMÁTICOS DE LOS CARROS

La última rueda dentada de la lira o guitarra, está montada sobre un eje que entra en la caja de mecanismo

Nórton.

Caja Nórton: series de engranajes que, de acuerdo a su posición, modifican el avance

(mm/vuelta), a los automáticos de los carros.

A la salida de la caja Nórton, se encuentran dos barras: denominada Barra Hexagonal o

cilíndrica o de Avance, y otra que en realidad es un tornillo de filetes cuadrados denominado

Tornillo Patrón

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

2

La Barra Hexagonal o Cilíndrica de Avance es quien se encarga de transmitir las velocidades avances

de la Caja Nórton al interior del Delantal. Dentro del delantal, estas rotaciones se transforman por medio de

un sistema de engranes en avances automáticos de los carros longitudinal o transversal.

El Tornillo Patrón le transmite avances automáticos al carro longitudinal en los casos de roscados.

Velocidad de giro del Plato

La velocidad a la cual gira la pieza de trabajo sostenida en el plato del torno, influye en el mecanizado.

Una velocidad muy baja en el torno ocasionará pérdidas de tiempo; una velocidad muy alta hará que la

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

3

herramienta se desafile muy pronto y se perderá tiempo para volver a afilarla. Por ello, la velocidad y el

avance correctos son importantes según el material de la pieza y el tipo de herramienta de corte que se

utilice.

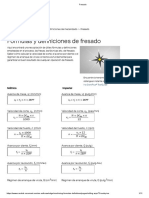

VELOCIDAD DE CORTE (VC):

La Velocidad de Corte para trabajo en un Torno se puede definir como la velocidad con la cual un punto

en la circunferencia de la pieza de trabajo pasa por la herramienta de corte en un minuto. La velocidad

de corte se expresa en pies o en metros por minuto. Las velocidades se muestran en la TABLA 3.

VELOCIDAD DE CORTE (VC)

CÁLCULO DE LA VELOCIDAD DE GIRO DEL PLATO (r/min):

Para poder calcular las velocidades por minuto (r/min) a las cuales se debe ajustar el torno, hay que

conocer el diámetro de la pieza (D) y la velocidad de corte del material (VC).

Ejemplo:

Calcule las r/min requeridas para el torneado de acabado de una pieza de acero de máquina de 45 mm. de

diámetro(la velocidad de corte del acero de máquina es de 30 m/min).

“Velocidad de Avance para Corte” o “Avance”

La velocidad de Avance o también conocido como Avance de un torno paralelo depende de la

TABLA 3. VELOCIDAD DE CORTE (VC)

Desbastado Acabado Roscado

Material pies/min m/min pies/min m/min pies/min m/min

Acero de máquina 90 27 100 30 35 11

Acero de herramienta 70 21 90 27 30 9

Hierro fundido 60 18 80 24 25 8

Bronce 90 27 100 30 25 8

Aluminio 200 61 300 93 60 18

Velocidades de corte determinadas por los productores de metales y fabricantes de herramientas de corte como las más convenientes para la

larga duración de la herramienta y el volumen de producción

velocidad del tornillo Patrón o Barra de avance que se controla con los engranajes desplazables en

la caja Nórton.

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

4

Pero…¿Qué es el Avance y cómo se modifica?

El avance es la distancia que avanza o se desplaza la herramienta de corte a lo largo de la pieza de

trabajo por cada vuelta que da el plato. Se mide en mm/vuelta.

¿Cómo se modifica?:

Se observan avances en la TABLA 4. AVANCES PARA DIVERSOS MATERIALES CON EL USO DE

HERRAMIENTAS PARA ALTA VELOCIDAD

TABLA 4. AVANCES PARA DIVERSOS MATERIALES CON EL USO DE HERRAMIENTAS

PARA ALTA VELOCIDAD

Desbastado Acabado

Material Pulgadas Milímetros Pulgadas Milímetros

Acero de máquina 0.010 - 0.020 0.25 - 0.50 0.003 - 0.010 0.07 - 0.25

Acero de herramientas 0.010 - 0.020 0.25 - 0.50 0.003 - 0.010 0.07 - 0.25

Hierro fundido 0.015 - 0.025 0.40 - 0.065 0.005 - 0.12 0.13 - 0.30

Bronce 0.015 - 0.025 0.40 - 0.65 0.003 - 0.010 0.07 - 0.25

Aluminio 0.015 - 0.030 0.40 - 0.75 0.005 - 0.010 0.13 - 0.25

Roscado

Una rosca es un enrollamiento helicoidal llamado vulgarmente “filete”,

ejecutado en el exterior o interior de una superficie de revolución

cilíndrica, que le sirve de núcleo.

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

5

Si la rosca está elaborada en el exterior de la superficie, se denomina rosca exterior o tornillo (a); y si se encuentra

elaborada en el interior se denomina rosca interior o tuerca (b)

Clasificación de roscas o filetes:

Según la forma del filete, las roscas pueden clasificarse en:

Rosca triangular: el filete de la rosca tiene su sección parecida a un triángulo. Es la más utilizada en la industria,

por destinarse a la sujeción de piezas.

o Roscas Whitworth cuyo ángulo que se formará entre flancos de 55°, (triángulo Isósceles, es decir dos de sus

ángulos son iguales), muy utilizada para la realización de roscas de gas.

o Y en el caso de la rosca Métrica, el ángulo será 60°, triángulo Equilátero, es decir todos los ángulos iguales.

Usado para sujeción de Partes-Piezas

Además dentro de las características de estas roscas, podemos mencionar que el avance en la Rosca Métrica, esta

dado por el paso, y en la Rosca Whitworth está dado por el número de hilos por pulgada.

Rosca cuadrada: filete de sección cuadrada. No está normalizada, por lo que en la actualidad tiende a desaparecer.

Se aplica en tornillos de piezas sujetas a choques y grandes esfuerzos. Ejemplo: Tornillos de banco

Rosca trapecial: Se usa en órganos de comando de las máquinas herramientas (para transmisión de movimiento

suave y uniforme), husillos, prensas de estampar.

Rosca redonda: Es la rosca de mejores condiciones mecánicas, pero de difícil elaboración. Se utiliza en elementos

que está sometido a condiciones adversa (construcción y ferrocarriles), una variante de este tipo de rosca, seria la

rosca Edison utilizada en lámparas y Portalámparas

Rosca en diente de sierra: filete cuya sección es un trapecio rectángulo. Rosca de difícil elaboración, pero muy

resistente a los esfuerzos axiales en un solo sentido. Es muy utilizada en artillería, prensas y gatos hidráulicos.

Rosca Métrica Rosca Whitworth

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

6

Terminología de roscas

Filete: saliente de sección uniforme (triangular, cuadrada, trapecial,

etc), que se desarrolla en forma de hélice sobre la superficie lateral

de un cilindro o de un cono.

Rosca exterior: es la que se practica en la superficie lateral o

exterior de un cilindro o de un cono.

Rosca interior: es la que se maquina en la superficie interior que

resulte de practicar un agujero.

Diámetro exterior: es el mayor diámetro del tornillo o de la

tuerca .Se mide en mm.

Diámetro de fondo o interior o núcleo: es el menor diámetro del

tornillo, o diámetro de núcleo o diámetro interior . Se mide en mm.

Diámetro de la mecha: es el menor diámetro de la tuerca .Se mide

en mm.

Paso (p): distancia tomada paralela al eje longitudinal del fileteado

desde un punto de un filete hasta su correspondiente del filete que le sigue. Se mide en mm.

Avance (a): distancia que avanza la herramienta de corte a lo largo de la pieza de trabajo por cada vuelta que da

el plato. Se mide en mm/vuelta (o mm/revolución)

IMPORTANTE

De tabla extraemos:

Para Whitworth: e

Tornillo Tuerca

e= diámetro exterior e= diámetro exterior f

f= diâmetro de fondo o núcleo m= diámetro de la mecha m

NF” = numero de filetes por pulgada NF” = número de filetes por pulgada

Para Métrica:

Tornillo Tuerca

e= diámetro exterior e= diámetro exterior

f= diámetro de fondo m= diámetro de la mecha

P = Paso P = Paso m

e

Del Torno extraemos y preparamos:

Tornillo ó Tuerca W NF”

Tornillo ó Tuerca M Paso

Preparamos CN= Palancas de la caja Nórton

TE= Tren de engranajes

Consideraciones a tener en cuenta antes del roscado:

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

7

El filo de la herramienta debe estar exactamente a la altura del

centro de la pieza.

Ajuste de la herramienta por medio de la plantilla para roscado

exterior.Rosca Whitworth 55°,Rosca Métrica 60°

Ajuste la posición de la herramienta por medio de la plantilla

para roscado interior.

Rosca a Izquierda - Rosca a Derecha

Para realizar una rosca de tipo a Izquierda deberá tenerse en cuenta el sentido de rotación del tornillo patrón, para

comenzar la operación desde el extremo más próximo del cabezal fijo.

La rotación de la pieza vista desde la contrapunta hacia la punta, siempre es a izquierda, o contra el sentido normal de

las agujas del reloj. Para roscar a izquierda, el carro debe desplazarse desde el cabezal fijo al móvil.

En el caso de una rosca tipo a Derecha deberá invertirse el sentido de rotación del tornillo patrón, comenzando la

operación desde el extremo más lejano al cabezal fijo.

Para roscar a derecha, el carro debe desplazarse desde el cabezal móvil al fijo.

Tanto para el roscado izquierdo o derecha, el sentido de giro del tornillo patrón está determinado por el tren

basculante.

Plantilla de roscado

Esta tiene tallado con precisión e indicado la

forma de los filetes para cada sistema; con lo

cual permite afilar la herramienta mediante

comparación con la plantilla correspondiente,

a contraluz y permite posicionar la herramienta

con respecto al material y asegurarse así de

que esta se encuentre perpendicular al material

HERRAMIE

NTA

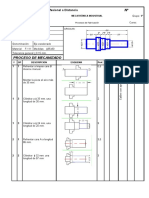

Explicación del método de Roscado

El método de inversión de roscado es uno de los métodos que se utilizan para hacer roscas y

consiste en:

A) Método de Inversión (Inversión de la Palanca de Accionamiento):

1. Selección de la velocidad de giro del plato en rpm .

2. Preparar (CN) con el Número de filetes por pulgada o Paso ( Withworth o Métrica)

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

8

3. Preparar (TE)

4. Verificar el movimiento del tornillo o palanca de inversión, y determinar la rosca a derecha o a izquierda, conectando

y desconectando el automático del tornillo patrón o medias tuercas.

a) Tuerca de fijación o media tuerca cerrada,

b) Tuerca de fijación o media tuerca abierta.

5. Verificar la disponibilidad de los espacios

(herramienta/contrapunta o herramienta/cabezal fijo) 9. Mover aproximadamente cada 5 o 6 pasadas,

6. Centrar la herramienta usando la plantilla de centrado el charriot (0,1 mm o una décima de mm)

dando altura con respecto al eje del husillo 10. Una vez que rozo la herramienta en el

7. Tomar un punto de comienzo dando profundidad de diámetro de fondo, realizar el ajuste y

corte hasta rozar la herramienta en el material, comprobación de roscas mediante diferentes

teniendo en cuenta el tambor milimetrado del carro métodos.

transversal.

8. Trazar el primer filete, desde el comienzo hasta el final

de la pieza, conectando las medias tuercas. Al llegar al

final de la pieza retirar la herramienta e invertir el sentido

de giro del plato a través de la palanca de

accionamiento (sin desconectar las medias tuercas)

B) ¿Por qué movemos el Charriot cuando roscamos?

Para evitar que la herramienta se clave en el material debido al rozamiento con los flancos de la rosca y

además para darle una terminación redondeada sin filo en las aristas de cada filete.

Distintos tipos de desplazamiento en roscados:

Reajuste o reposicionamiento de la herramienta en una rosca comenzada

Si por cualquier motivo fuera necesario quitar la herramienta antes de que el trabajo haya sido completado, su reajuste

deberá hacerse con mucho cuidado, a fin de que se prosiga con exactitud la ranura original. Este ajuste se deberá

realizar con especial cuidado, utilizando la manivela del Charriot para posicionar la herramienta en el filete ya

realizado.

Es decir los pasos necesarios serán los siguientes:

1. Poner en funcionamiento el torno

2. Conectar dos medias tuercas

3. Verificar que no haya profundidad de corte , es decir que la herramienta este alejada del material

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

9

4. Girar el Charriot, sincronizando las dos manos, teniendo en cuenta el sentido de la rosca (derecha o

izquierda), hasta reposicionar la herramienta en la ranura original

Nota: Si se produjera la rotura de la herramienta durante el proceso de roscado, se retirara la misma, utilizando

el carro transversal inmediatamente esta sin detener la máquina. Una vez alejada la herramienta se detendrá la

máquina y se verificará que restos de la herramienta no hayan quedado insertos en la rosca. De existir restos, se los

extraerá pues de lo contrario al reiniciar el fileteado se puede desafilar o romper nuevamente la herramienta.

Ajuste y Comprobación de Roscas

La prueba final para producir el último paso en el fileteado será el ajuste y la comprobación de la rosca a través de:

a) La tuerca o el tornillo que ira precisamente en esa tuerca o tornillo que deseamos probar.

La tuerca debe ajustar bien, sin juego de ninguna naturaleza, y no

debe forzar en ningún punto a la rosca.

Si el ángulo del filete es correcto, lo mismo que su profundidad y

diámetros, la rosca ajustara perfectamente.

b) Uso del Peine de roscas

Juego de peines o chapitas en las que se ha cortado con

precisión, la forma y el paso de los filetes, tanto para el sistema

Whitworth como Métrica.

Efectuando su verificación a contraluz y ubicando el peine en forma paralela respecto al eje, y se procede a leer el

valor inscripto sobre la chapita, la característica de la rosca. En el caso de rosca interior, el valor del diámetro

correspondiente a la misma, se obtiene midiendo el diámetro del agujero y determinando la altura del filete.

Normas de seguridad en el roscado

Mantener el piso alrededor de la máquina limpio sin manchas de aceite.

Realizar todo movimiento con calma, tranquilidad y prudencia.

No limpiar con trapos, cepillos, etc, ni lubricar la maquina en movimiento.

El bloqueo inseguro de la pieza puede originar graves accidentes.

No se limpia con los dedos las piezas en movimiento.

Abrochar siempre las mangas de la ropa de trabajo.

No quitar virutas sino es con el dispositivo apto para tal fin.

Detener la máquina para efectuar cualquier tipo medición.

No dejar la llave colocada en el plato.

No dejar ningún tipo de objeto sobre los mecanismos de rotación del torno.

Evitar tocar las palancas o manijas de accionamiento del torno por equivocación.

No toque sin motivo las manivelas de movimiento de los carros cuando el movimiento es automático, pues

esta mala práctica puede ser causa de graves equivocaciones.

Ejercicio N° 1:

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

10

Completar con las tablas normalizadas de rosca Whitworth y Métrica Internacional y con el torno indicado,

los datos necesarios para la preparación del material y la Caja Nórton (CN ) y Tren de Engranajes (TE)

correspondiente

Tllo. W 7/8“ Tornos MHA SIDERAL TRAVIS GAUCHITO

e= CN

f=

NF” =

TE

Tllo. W 3/16” Tornos MHA SIDERAL TRAVIS GAUCHITO

e= CN

f=

NF” =

TE

Tca. M 6 Tornos MHA SIDERAL TRAVIS GAUCHITO

e= CN

m=

P=

TE

Tllo. M10 Tornos MHA SIDERAL TRAVIS GAUCHITO

e= CN

f=

P=

TE

Tllo. W 1” Tornos MHA SIDERAL TRAVIS GAUCHITO

e= CN

f=

NF” =

TE

Tca. W 5/8” Tornos MHA SIDERAL TRAVIS GAUCHITO

e= PCN

m=

NF” =

TE

Tllo. W 3/4” Tornos MHA SIDERAL TRAVIS GAUCHITO

e= CN

f=

NF” =

TE

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

11

_Ejercicio N° 2 : Cilindrado y Cálculo de velocidad de giro del plato.

Para poder realizar una rosca Whithworth ¾“=19,05 mm, se requiere el cilindrado de un material (Acero de

Máquina ), cuyo diámetro exterior es de 25 mm, por lo que se necesita realizar en dicho material:

1. Un Desbastado hasta los 20 mm de diámetro exterior

2. Y a partir de esos 20 mm, un Acabado hasta los 19,05 mm de diámetro exterior

3. Con esa medida de 19.05 mm el material está listo para realizar roscas.

A- Calcule las rev/min requeridas para un Desbastado de dicha pieza si se sabe que es de acero de máquina

B- Calcule las rev/min para un Acabado de la misma pieza

C- Calcule las rev/min para realizar un roscado

Ejercicio N°3:

Se requiere hacer una rosca Métrica de 10 mm (tornillo), en un material de bronce cuyo diámetro es de 15 mm

1. Hacer un Desbastado hasta los 11 mm de diámetro

2. Y un Acabado hasta los 10 mm de diámetro

Calcule las revol/min requeridas para un Desbastado, Acabado y Roscado de dicha pieza.

TABLA 1 : ROSCA "WHITWORT" 55º

TORNILLO► Øe; Nf; Øf TUERCA► Øe; Nf; Øm

Diámetro

Diámetro Diámetro Diámetro Diámetro

Nº Filetes Fondo-

exterior exterior Paso (mm) Medio Mecha

por pulg. Núcleo

(pulgadas) (mm) (mm) (mm)

(mm)

1/8 3,17 40 0,635 2,76 2,36 2,5

3/16 4,76 24 1,058 4,08 3,40 3,7

1/4 6,35 20 1,270 5,53 4,72 5

5/16 7,93 18 1,411 7,03 6,13 6,5

3/8 9,52 16 1,588 8,50 7,49 8

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

12

7/16 11,11 14 1,814 9,95 8,78 9,25

1/2 12,70 12 2,117 11,34 9,99 10,5

5/8 15,87 11 2,309 14,39 12,91 13,75

3/4 19,05 10 2,540 17,42 15,79 16,5

7/8 22,22 9 2,822 20,41 18,61 19,5

1 25,40 8 3,175 23,36 21,33 22,2

1 1/8 28,57 7 3,629 26,25 23,92 25,5

1 1/4 31,75 7 3,629 29,42 27,10 28

1 3/8 34,92 6 4,233 32,21 29,50 30,25

1 1/2 38,10 6 4,233 35,39 32,68 33,5

1 5/8 41,27 5 5,080 38,02 34,77 36

1 3/4 44,45 5 5,080 41,19 37,94 39,5

1 7/8 47,62 4,5 5,645 41,01 40,39 42

2 50,80 4,5 5,645 47,18 43,57 45

2 1/8 53,97 4,5 5,645 50,36 46,74 48

2 1/4 57,15 4 6,350 53,08 49,02 51

2 3/8 60,32 4 6,350 56,26 52,19 53,5

2 1/2 63,50 4 6,350 59,43 55,37 57

2 5/8 66,67 4 6,350 62,61 58,54 60

2 3/4 69,85 3,5 7,257 65,20 60,55 62,5

2 7/8 73,02 3,5 7,257 68,38 63,73 65

3 76,20 3,5 7,257 71,55 69,90 69

TABLA 2 : ROSCA "MÉTRICA" 60º

TORNILLO► Øe; Øf; P TUERCA► Øe; Øm; P

Diámetro

Diámetro de la

exterior Paso Diámetro Diámetro de Fondo-

Mecha

de la rosca (mm) Medio Núcleo (mm)

(mm)

(mm)

2 0,40 1,60 1,74 1,48

2,3 0,40 1,90 2,04 1,78

2,5 0,45 2,05 2,09 1,92

2,6 0,45 2,15 2,31 2,02

3 0,50 2,50 2,67 2,35

3,5 0,60 2,90 3,11 2,72

4 0,70 3,30 3,54 3,09

4,5 0,75 3,80 4,01 3,53

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

13

5 0,80 4,20 4,48 3,96

5,5 0,90 4,60 4,91 4,33

6 1,00 5,00 5,35 4,70

7 1,00 6,00 6,35 5,70

8 1,25 6,80 7,19 6,38

9 1,25 7,80 8,19 7,38

10 1,50 8,50 9,03 8,05

11 1,50 9,50 10,03 9,05

12 1,75 10,25 1,86 9,73

14 2,00 12,00 12,70 11,40

16 2,00 14,00 14,70 13,40

18 2,50 15,50 16,38 14,75

20 2,50 17,50 18,38 16,75

22 2,50 19,50 20,37 18,75

24 3,00 21,00 22,05 20,10

TALLER

SECCION TORNO 2021

APUNTES 4TO AÑO

14

También podría gustarte

- Calculo de EngranajesDocumento27 páginasCalculo de EngranajesManuelMYMMidoriAún no hay calificaciones

- CalibreDocumento5 páginasCalibretorrefedericoAún no hay calificaciones

- Apuntes de Tornos y TorneadoDocumento35 páginasApuntes de Tornos y TorneadoBoris SanhuezaAún no hay calificaciones

- TORNERIADocumento9 páginasTORNERIAJimmy CalizayaAún no hay calificaciones

- CepilladoraDocumento17 páginasCepilladoraEduardo PalacioAún no hay calificaciones

- Fabricacion de EngranajesDocumento67 páginasFabricacion de Engranajesdmcr 2310Aún no hay calificaciones

- 2-Unidad II-Parámetros de Corte en TorneadoDocumento37 páginas2-Unidad II-Parámetros de Corte en TorneadoYsael Narciso YanavilcaAún no hay calificaciones

- Fresado PDFDocumento11 páginasFresado PDFPablito Alfa GtAún no hay calificaciones

- Maquinas y Herramientas 12022Documento33 páginasMaquinas y Herramientas 12022Yulisa Rios Velasquez100% (1)

- Fresadora UniversalDocumento9 páginasFresadora UniversalruedacesarAún no hay calificaciones

- Cono ISO y MorseDocumento1 páginaCono ISO y MorseMatias CuevasAún no hay calificaciones

- FalconDocumento3 páginasFalconcarlitincho0% (1)

- Chaveta y AcoplesDocumento10 páginasChaveta y Acoplessara villonAún no hay calificaciones

- Torneo mandril conicoDocumento147 páginasTorneo mandril conicojesus landa galarza100% (2)

- Manual TorneriaDocumento8 páginasManual TorneriaPatricia Lima100% (1)

- Chavetas FinalDocumento20 páginasChavetas FinalDiegoMallegasAún no hay calificaciones

- CNC 8025 GP, M, MS manuales actualizadosDocumento420 páginasCNC 8025 GP, M, MS manuales actualizadoschusba0% (1)

- Nonios de TornoDocumento2 páginasNonios de TornoRaul Noe NajeraAún no hay calificaciones

- Maquinas RectificadorasDocumento17 páginasMaquinas RectificadorasDiego ChanaluisaAún no hay calificaciones

- Diapositivas Muelas Abrasivas..Documento35 páginasDiapositivas Muelas Abrasivas..Daniela Brigith100% (1)

- Tecnicas de Corte y PunzonadoDocumento79 páginasTecnicas de Corte y Punzonadogeegt0% (1)

- Manual para El RectificadoDocumento55 páginasManual para El RectificadoALEJANDRO BERNAL SALAMANCA0% (1)

- (2 Ejercicios de Taller) PDFDocumento47 páginas(2 Ejercicios de Taller) PDFInstructor Nelson DiazAún no hay calificaciones

- Medicion de Roscas y EngranesDocumento81 páginasMedicion de Roscas y Engranesnjarac197250% (2)

- La evolución histórica del torno mecánicoDocumento82 páginasLa evolución histórica del torno mecánicoDeiby AvilaAún no hay calificaciones

- Proces. I Uns D-4 Caja NortonDocumento19 páginasProces. I Uns D-4 Caja NortonNeysser BlasAún no hay calificaciones

- Herrami ConosDocumento8 páginasHerrami ConosMecanizado SenaAún no hay calificaciones

- Manual para El Rectificado-2-55-3-54Documento52 páginasManual para El Rectificado-2-55-3-54ALEJANDRO BERNAL SALAMANCAAún no hay calificaciones

- Sandvik TorneadoDocumento65 páginasSandvik TorneadoCamiliAún no hay calificaciones

- TALADRADODocumento22 páginasTALADRADOFeer SimóAún no hay calificaciones

- Fabricación y tipos de engranes y levasDocumento3 páginasFabricación y tipos de engranes y levasVianny Rodriguez100% (1)

- Codigos para El Torno CNC DYNAMITEDocumento6 páginasCodigos para El Torno CNC DYNAMITEKevin Islas100% (1)

- TaladradoDocumento3 páginasTaladradocalcetono100% (2)

- Aparatos divisores: tipos, funcionamiento y métodos de divisiónDocumento32 páginasAparatos divisores: tipos, funcionamiento y métodos de divisiónAlejandro González GaiteroAún no hay calificaciones

- Rosca a manoDocumento15 páginasRosca a manoCesar MontielAún no hay calificaciones

- Seleccion PernosDocumento19 páginasSeleccion PernosLeo GabrielAún no hay calificaciones

- Recomendaciones de MecanizadoDocumento16 páginasRecomendaciones de MecanizadoGabriela TGAún no hay calificaciones

- Cabezal Universal Divisor FresadoraDocumento6 páginasCabezal Universal Divisor FresadoralaymoncarlosAún no hay calificaciones

- Fresadora IDocumento67 páginasFresadora ICesar RamosAún no hay calificaciones

- Ejercicio Hoja Proceso TornoDocumento2 páginasEjercicio Hoja Proceso TornoChichojefe PmcAún no hay calificaciones

- ENGRANAJESDocumento24 páginasENGRANAJESRobert Samame MartinezAún no hay calificaciones

- Apuntes de Torno ConvencionalDocumento9 páginasApuntes de Torno ConvencionalFL Erick F100% (2)

- Roscas: elementos, clasificación y representaciónDocumento42 páginasRoscas: elementos, clasificación y representaciónJesús Martín BlancoAún no hay calificaciones

- Roscar en El TornoDocumento7 páginasRoscar en El TornololinitoAún no hay calificaciones

- Cono Isotooling 10Documento26 páginasCono Isotooling 10Damian QuirogaAún no hay calificaciones

- Fabricacion de EngranajesDocumento66 páginasFabricacion de Engranajesmario QuiAún no hay calificaciones

- Manual de Operación Máquina RectificadoraDocumento33 páginasManual de Operación Máquina RectificadoraAnonymous 4lIAJ1Lk2Aún no hay calificaciones

- Torno II. Parte I - Manual para formación de técnico operativoDocumento146 páginasTorno II. Parte I - Manual para formación de técnico operativoJorge C100% (1)

- Torneado de conos: cálculo del ángulo de inclinación del carroDocumento72 páginasTorneado de conos: cálculo del ángulo de inclinación del carroEdwin Castro100% (1)

- Cabezal DivisorDocumento7 páginasCabezal DivisorBryan David Buitron PilamonteAún no hay calificaciones

- Programacion CNCDocumento25 páginasProgramacion CNCOmar BarrionuevoAún no hay calificaciones

- Operaciones Basicas Del TornoDocumento4 páginasOperaciones Basicas Del TornoKevin Mejia SeminarioAún no hay calificaciones

- Cabezal DivisorDocumento25 páginasCabezal DivisorErick Vera100% (2)

- Examen Parcial - Caja NortonDocumento2 páginasExamen Parcial - Caja NortonCRILLOMARAún no hay calificaciones

- UF1250 - Conformación De Elementos MetálicosDe EverandUF1250 - Conformación De Elementos MetálicosAún no hay calificaciones

- ARCHIVO 1-APUNTES 2019-2020 TornoDocumento11 páginasARCHIVO 1-APUNTES 2019-2020 TornoREPRESENTACION GRAFICAAún no hay calificaciones

- TornoDocumento11 páginasTornotecnoscar1972Aún no hay calificaciones

- Velocidades y Avance para Corte Torno y Tabla OxicorteDocumento4 páginasVelocidades y Avance para Corte Torno y Tabla OxicorteAngelDimas100% (1)

- Textos No LiterariosDocumento3 páginasTextos No LiterariosRicardo Ariel Condorí CruzAún no hay calificaciones

- Inducción electromagnética práctico 2Documento1 páginaInducción electromagnética práctico 2Ricardo Ariel Condorí CruzAún no hay calificaciones

- TP7 Estáticayrdem4°4°ProfJuarezAngel - Centro de GravedadDocumento2 páginasTP7 Estáticayrdem4°4°ProfJuarezAngel - Centro de GravedadRicardo Ariel Condorí CruzAún no hay calificaciones

- TP5LaboratorioME Transformadores de Medida ProfAngelJuarezDocumento1 páginaTP5LaboratorioME Transformadores de Medida ProfAngelJuarezRicardo Ariel Condorí CruzAún no hay calificaciones

- Actividades 11 Semana de AislamientoDocumento1 páginaActividades 11 Semana de AislamientoRicardo Ariel Condorí CruzAún no hay calificaciones

- Condiciones Del Ejercicio ProfesionalDocumento5 páginasCondiciones Del Ejercicio ProfesionalRicardo Ariel Condorí CruzAún no hay calificaciones

- Mecanismos Torno ParaleloDocumento5 páginasMecanismos Torno ParaleloJoséAndrésAgreda50% (4)

- Lengua Escuela Antonio Di BenedettoDocumento21 páginasLengua Escuela Antonio Di BenedettoRicardo Ariel Condorí CruzAún no hay calificaciones

- 5to Año Repaso 1era UDocumento3 páginas5to Año Repaso 1era URicardo Ariel Condorí CruzAún no hay calificaciones

- Caja de DirecciónDocumento1 páginaCaja de DirecciónRicardo Ariel Condorí CruzAún no hay calificaciones

- Calcular resistencia total circuitos serie-paraleloDocumento18 páginasCalcular resistencia total circuitos serie-paraleloRicardo Ariel Condorí CruzAún no hay calificaciones

- Mecanismos Torno ParaleloDocumento5 páginasMecanismos Torno ParaleloJoséAndrésAgreda50% (4)

- TP 4 Aplicacion de Sistemas de FCDocumento1 páginaTP 4 Aplicacion de Sistemas de FCRicardo Ariel Condorí CruzAún no hay calificaciones

- Criterios de Evaluación y Presentación de Notas Taller y Planillas 2020Documento4 páginasCriterios de Evaluación y Presentación de Notas Taller y Planillas 2020Ricardo Ariel Condorí CruzAún no hay calificaciones

- C de Competencias.Documento4 páginasC de Competencias.Ricardo Ariel Condorí CruzAún no hay calificaciones

- Calendario Mesas de Examen 2021Documento1 páginaCalendario Mesas de Examen 2021Ricardo Ariel Condorí CruzAún no hay calificaciones

- Secuencia Didáctica Circuito EléctricoDocumento5 páginasSecuencia Didáctica Circuito EléctricoRicardo Ariel Condorí Cruz0% (1)

- Rosca - GeneralidadesDocumento4 páginasRosca - Generalidadesocaolg73Aún no hay calificaciones

- Formulario Asistencia 2020Documento1 páginaFormulario Asistencia 2020Ricardo Ariel Condorí CruzAún no hay calificaciones

- Secuencia Didáctica Circuito EléctricoDocumento5 páginasSecuencia Didáctica Circuito EléctricoRicardo Ariel Condorí Cruz0% (1)

- 4-117 - SISTEMATIZACIÓN DATOS Registro de Trayectoria 2020Documento375 páginas4-117 - SISTEMATIZACIÓN DATOS Registro de Trayectoria 2020Ricardo Ariel Condorí CruzAún no hay calificaciones

- Formulario Asistencia 2020Documento1 páginaFormulario Asistencia 2020Ricardo Ariel Condorí CruzAún no hay calificaciones

- Evaluacionprocesotrimestre 1Documento1 páginaEvaluacionprocesotrimestre 1Ricardo Ariel Condorí CruzAún no hay calificaciones

- 2 Evaluacion 2019 A2D Trabajo Práctico EvaluacionDocumento5 páginas2 Evaluacion 2019 A2D Trabajo Práctico EvaluacionRicardo Ariel Condorí CruzAún no hay calificaciones

- Mantenimiento de Torno ParaleloDocumento4 páginasMantenimiento de Torno ParaleloMiguel Torres Alvarez100% (3)

- Mantenimiento de Torno ParaleloDocumento4 páginasMantenimiento de Torno ParaleloMiguel Torres Alvarez100% (3)

- El Rol Del Docente ExposicionDocumento19 páginasEl Rol Del Docente ExposicionRicardo Ariel Condorí CruzAún no hay calificaciones

- Estatica Evaluacion EvaluacionDocumento3 páginasEstatica Evaluacion EvaluacionRicardo Ariel Condorí CruzAún no hay calificaciones

- A3D Trabajo Práctico #567Documento3 páginasA3D Trabajo Práctico #567Ricardo Ariel Condorí CruzAún no hay calificaciones

- AgmaDocumento3 páginasAgmaNacho GarroneAún no hay calificaciones

- Transmision Por Cadenas y CorreasDocumento44 páginasTransmision Por Cadenas y CorreasAndrés Felipe RomeroAún no hay calificaciones

- Leonardo Pelaez Cuadro de FallaDocumento6 páginasLeonardo Pelaez Cuadro de FallaLeonardo PeláezAún no hay calificaciones

- SR250 2000 DespieceDocumento0 páginasSR250 2000 DespiecePepe CastilloAún no hay calificaciones

- Intercut1530 MAS kUSHIRO MecanizadoDocumento4 páginasIntercut1530 MAS kUSHIRO MecanizadoSebastian FerreroAún no hay calificaciones

- Multipump - Spanish 02 07 08 V1Documento5 páginasMultipump - Spanish 02 07 08 V1omarji_goAún no hay calificaciones

- 5.3 Transmisiones Por Cadena de RodillosDocumento9 páginas5.3 Transmisiones Por Cadena de RodillosElvis CarbajalAún no hay calificaciones

- Honda CG 150 Titan KS-ES-ESD - Service Manual (Spanish)Documento350 páginasHonda CG 150 Titan KS-ES-ESD - Service Manual (Spanish)Luciana Sayanes65% (37)

- Carpeta Educación TecnológicaDocumento53 páginasCarpeta Educación TecnológicaMarcos67% (3)

- CadenasDocumento52 páginasCadenasFreddy Cesar Ramos PumaAún no hay calificaciones

- EjesDocumento7 páginasEjesRodrigoOrtegaPerochenaAún no hay calificaciones

- Manual Curso Operacion Del Volteador de Vagones PMHDocumento42 páginasManual Curso Operacion Del Volteador de Vagones PMHJesus BarrosoAún no hay calificaciones

- Cap 1 Chavetas Pasadores y EstriasDocumento10 páginasCap 1 Chavetas Pasadores y EstriasJ Carlos AquinoAún no hay calificaciones

- Avance Fresadora MilkoDocumento32 páginasAvance Fresadora MilkoJesús Ángel Cruz OsorioAún no hay calificaciones

- Cadena PiñonDocumento4 páginasCadena PiñonJesus Esteban Tapia AlmunaAún no hay calificaciones

- Engine cp2Documento18 páginasEngine cp2manuel chuquipomaAún no hay calificaciones

- Engranajes FairesDocumento65 páginasEngranajes Fairesmario salazarAún no hay calificaciones

- Mfa301 U1 Apunte1Documento34 páginasMfa301 U1 Apunte1Edison FuentesAún no hay calificaciones

- Engranaje Tambor PDFDocumento1 páginaEngranaje Tambor PDFDiego Alejandro Perz ChaparroAún no hay calificaciones

- XJDocumento15 páginasXJHec Madecapo100% (2)

- Lista precios PLCs variadoresModulo IGBT SV-008IG5-2Modulo IGBT SV-015IG5-2Modulo IGBT SV-022IG5-2Manual de usuario variador SV-IS5$ 180.000$ 190.000$ 200.000$ 45.000Documento37 páginasLista precios PLCs variadoresModulo IGBT SV-008IG5-2Modulo IGBT SV-015IG5-2Modulo IGBT SV-022IG5-2Manual de usuario variador SV-IS5$ 180.000$ 190.000$ 200.000$ 45.000Pedro Pineda ÁlvarezAún no hay calificaciones

- Reductor R167AD8Documento3 páginasReductor R167AD8Joe Elisaul Rodríguez PerazaAún no hay calificaciones

- Ascensor de Dos PlantasDocumento23 páginasAscensor de Dos PlantasRobert Pages100% (1)

- 127 Cambio Manual 01X PDFDocumento36 páginas127 Cambio Manual 01X PDFFranTSBAún no hay calificaciones

- Maquinas para Los IngenierosDocumento163 páginasMaquinas para Los IngenierosCesar Cruz100% (8)

- Sistema de ValvulasDocumento17 páginasSistema de Valvulaswillian lopez100% (1)

- FUCHS Argumenter ES Passenger VW Group 0321Documento5 páginasFUCHS Argumenter ES Passenger VW Group 0321Dino SerranoAún no hay calificaciones

- Evaluacion Final Práctica de TallerDocumento14 páginasEvaluacion Final Práctica de TallerYerson Carrasco PerezAún no hay calificaciones

- UT #5 - Accionamientos de Las Máquinas HerramientasDocumento13 páginasUT #5 - Accionamientos de Las Máquinas HerramientasSeba Martinez100% (2)

- DiferencialDocumento10 páginasDiferencialJose Vicente Yago MoraAún no hay calificaciones