Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedim. Fabricacion

Cargado por

Beto Miranda ConsueloTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedim. Fabricacion

Cargado por

Beto Miranda ConsueloCopyright:

Formatos disponibles

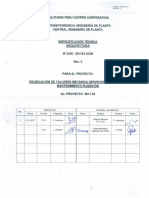

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 1 de 22

PROCEDIMIENTO DE FABRICACION

SGC ISO 9001 : 2008

VERSION FECHA DESCRIPCION DE LA MODIFICACION

01 19-05-2012 Revisión inicial

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 2 de 22

INDICE

1. OBJETO

2. ALCANCE

3. DEFINICIONES

4. RESPONSABILIDADES

5. DESARROLLO

6. REFERENCIAS

7. REGISTROS

8. ANEXOS

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 3 de 22

1. OBJETO

El presente procedimiento tiene por objeto organizar y desarrollar actividades metodológicas para

el proceso de fabricación de Estructuras y Equipos de Metal Mecánica, orientando las acciones a

satisfacer las necesidades y requisitos solicitados por el Cliente.

2. ALCANCE

El procedimiento es aplicable para su cumplimiento por el personal que interviene directamente

en el Proceso de Fabricación y circunstancialmente al personal de los procesos que participan en

el desarrollo del proyecto en ejecución.

3. DEFINICIONES

Medición.- Conjunto de operaciones que tiene por finalidad determinar la longitud ó valor

dimensional de un elemento, también aplicable al resultado unidades de medida, de peso,

espesores etc.

Supervisión de la calidad.- Seguimiento y verificación continúa del estado de un proyecto

con relación a la aplicación de procedimientos y registros de aseguramiento de la calidad.

Ingeniero de planta (Jefe de Producción).- Es el responsable de la conducción del

Proceso de fabricación.

Habilitado.- Actividad que prepara los materiales a utilizar y que comprende principalmente el

trazado y corte, produciendo componentes a medida.

Oxicorte.- Proceso de corte que utiliza la combustión de oxigeno, acetileno y gas propano para

generar una llama que regulada adecuadamente permite realizar el corte.

Empalme.- Actividad en la cual se hace alinear y juntar los extremos de dos componentes.

Carro de Corte.- Equipo automático de Oxicorte para corte longitudinal.

Sujetadores.- Son aquellas placas metálicas o segmentos de perfiles que se utilizan para fijar

dos componentes.

Apuntalado.- Es aquella actividad en la cual mediante puntos de soldadura y sujetadores se

asegura la posición de elementos en el empalme y armado de estructuras.

Pieza.- se denomina pieza a un elemento en forma individualizada.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 4 de 22

Plantillas.-También denominadas machinas y viene a ser un modelo del componente por

fabricar, siguiendo las especificaciones de los planos de fabricación.

Emplantillado.- O machinado, operación en la cual se procederá a fijar la machina o plantilla,

mediante prensas de tornillo o puntos de soldadura, con el material del componente a fabricar,

de tal manera que se pueda reproducir el componente.

Perforado.- Es la operación mediante la cual se realiza agujeros en una plancha de acero,

ángulos, canales y perfiles metálicos en general.

Soldador calificado.- Soldador que ha demostrado tener la destreza y experiencia suficiente

para efectuar la soldadura de sus probetas en forma satisfactoria, las cuales fueron sometidas a

inspección visual, Ensayos No Destructivos (END) inspección radiográfica, o a ensayos

mecánicos para las juntas filete, tope, traslape, etc.

Conjunto.- Cuando el material consta de dos o más elementos.

Filtración.- Si el material va a ser aplicado por pulverización (equipo airless), la mezcla deberá

colocarse con malla 200 antes de vaciarse al equipo de aplicación (comúnmente se utiliza

medias “nylon” para esta operación). No es necesaria esta operación al aplicar con rodillo o

brocha.

Tiempo de mezcla.- Es el tiempo necesario para lograr una mezcla homogénea de los

componentes, fluctúa entre 5 a 10 minutos, dependiendo de la viscosidad del material y del

elemento utilizado para ello.

Dilución.- Si el producto requiere dilución, deberá utilizarse para tal efecto el solvente

recomendado por el fabricante. La proporción del diluyente respecto al material (simple o ya

mezclado) dependerá básicamente de: viscosidad del producto o mezcla, temperatura ambiente,

método de aplicación a utilizar.

Vida útil.- Tratándose de productos de reacción (mezcla de dos componentes), una vez

mezclados estos, existe un tiempo de vida útil que esta especificado por el fabricante para cada

producto. Transcurrido el periodo de vida útil el producto no debe ser aplicado.

Espesor de película húmeda.- El control de espesor se realiza con un instrumento llamado

comúnmente “galleta”.

Espesor de película seca.- Mediciones con dispositivos electromagnéticos, que permiten,

mediante el uso de un palpador, obtener lecturas del espesor de la pintura aplicada. Las

mediciones se realizaran de acuerdo a la Norma SSPC PA2.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 5 de 22

4. RESPONSABILIDADES

4.1. Jefe de Operaciones

Dirigir y gestionar el Proceso Productivo de Fabricación estableciendo los medios adecuados

para dar fluidez y continuidad al Proceso de Fabricación

Verificar que los procesos de Planeamiento e Ingeniería interactúen coordinadamente con el

Proceso de Fabricación.

Verificar que al finalizar el Proceso de Fabricación se realice la liberación adecuada de todos

los recursos fabricados y que estos sean entregados al Proceso de Despacho como

Producto Terminado (P/T).

4.2. Jefe de Producción (Jefe de Planta)

Es Responsable del Proceso de Fabricación y realiza las tareas de Planificar, Ejecutar,

Verificar y Asegurar la eficacia de la Producción.

Recibe y coordina las actividades contenidas en los planes y programas que establece el

Proceso de Planeamiento, así como el cronograma general del proyecto por desarrollas y en

base a esta información desarrollar el cronograma detallado.

Gestionar, coordinar y solicitar los Recursos Humanos necesarios que aseguren y garanticen

cumplir con los programas de la producción.

Controlar la recepción de la información técnica (planos, instrucciones detalladas, etc., del

Proceso de Ingeniería.

Controlar y coordinar la provisión de los Recursos Materiales necesarios y asignados para el

Proyecto en ejecución.

Coordina y gestiona el suministro de los artículos directos para la Producción como son

consumibles, suministro de energía suficiente y recursos provenientes de terceros

responsables y/o que intervienen en la Fabricación.

Controlar y registrar la información requerida para el análisis de datos, así como formular los

informes que permitan evaluar, controlar y medir resultados del Proceso utilizando

herramientas e indicadores de gestión apropiados.

Adoptar las medidas de seguridad apropiadas para garantizar la Salud en el Trabajo y

Seguridad de los que intervienen directa ó indirectamente en el Proceso de Fabricación.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 6 de 22

4.3. Supervisores

Cumplir y hacer cumplir las disposiciones contenidas en el presente documento, así como su

aplicación durante el desarrollo del Proceso de Fabricación.

Verificar detalladamente que los Procesos internos (sub-procesos) se ejecuten siguiendo las

instrucciones y aplicaciones que se ajustan al Sistema de Gestión de Calidad.

Coordinar y solicitar los recursos necesarios que permitan fluidez de actividades

relacionadas con el Proceso de Fabricación.

Asistir y orientar con información técnica y desarrollo de procedimientos adecuados a todos

los trabajadores a su cargo, con la finalidad de obtener la mayor eficiencia y minimizar los

defectos ó errores.

4.4. Supervisores de Calidad

Verificar el desarrollo de los procesos productivos en todas y cada una de sus etapas,

garantizando el cumplimiento de normas, procedimientos y registrando la información en

forma apropiada.

Establecer los alcances para los efectos de liberación de los productos en sus diversas

etapas de la fabricación.

Determinar las No Conformidades, cuando se presenten condiciones ó errores que puedan

afectar directamente en el producto ó constituyan un riesgo para la Calidad de los mismos.

Levantar las No Conformidades cuando estas hayan sido subsanadas.

Registrar toda información inherente a la Calidad del Producto, así como de sus

especificaciones técnicas.

4.5. Operarios

Dar cumplimiento a lo expresado en el Procedimiento de Fabricación, desarrollando sus

actividades productivas en forma apropiada y respetando las instrucciones y

especificaciones técnicas correspondientes.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 7 de 22

5. DESARROLLO

5.1. Planeamiento

El Proceso de Planeamiento establece los recursos de gestión necesarios para establecer

en forma detallada la secuencia en el Proceso de Fabricación y desarrollar el cronograma de

actividades teniendo en consideración lo siguiente:

- Requisitos proporcionados por el Cliente

- Especificaciones técnicas del producto

- Características de los Recursos Materiales

- Recursos Humanos requeridos

- La provisión de Recursos Materiales

- Prever contingencias y establecer rutas críticas

- Supervisar el desarrollo de las actividades generadas en el Planeamiento.

5.2. Trazabilidad

Aplicable al desarrollo de actividades que permitirán identificar y realizar el seguimiento de

los materiales, elementos y acciones desarrolladas durante el proceso productivo, esta

metodología permite ubicar cada pieza y determinar las características en su proceso de

transformación, así como detectar errores y responsabilidades en miras a una corrección

inmediata.

La trazabilidad se realiza desde el inicio productivo tomando como referencia y punto de

partida la emisión de la Orden de Trabajo, debiendo aplicarse lo expresado el contenido del

TA-PR-02.01. PROCEDIMIENTO DE IDENTIFICACION Y TRAZABILIDAD.

5.3. Habilitado

El Proceso de Fabricación propiamente dicho se inicia con el Proceso de Habilitado que

comprende trazar, cortar, codificar y prepara el biselado, plegado, perforado, rolado de los

materiales que correspondan al proyecto, con los recursos materiales le son entregados por

Almacén en base a las Instrucciones y Planos formulados por el Proceso de Ingeniería.

El desarrollo del Proceso de Habilitado se realiza de la forma siguiente:

a) Actos preparatorios

- Recepción de las Instrucciones técnicas y/o planos de fabricación.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 8 de 22

- Informarse del cronograma y plazos establecido según programa.

- Planificar las tareas por realizar y establecer la metodología.

- Recepción de los Materiales y recursos.

- Verificar las características y especificaciones de los materiales.

b) Ejecución del Proceso

- En base a la Información técnica y/o planos de fabricación se distribuye el

material en la zona de trabajo.

- Establecer la secuencia de las actividades por realizar.

- Definir los Equipos y herramientas que intervienen en el proceso y disponer de

ellas.

- Realizar la medición y trazado de los materiales en base a los planos.

- Verificar la conformidad del dimensionamiento establecido para cada uno de los

componentes.

- Utilizando las herramientas apropiadas proceder a realizar los cortes, plegados,

etc., correspondientes.

- Con las instrucciones del encargado de identificación y trazabilidad proceder a la

codificación de las piezas habilitadas.

- Realizar todas las tareas que faciliten el proceso siguiente, según corresponda

como son biselado, esmerilado, cortes, destajes, etc.

- Los Operarios responsables del habilitado deberán verificar que las piezas

preparadas cumplan con los requisitos y que procedan a registrar la información

en el TA-RE-02.02. REGISTRO DE CONTROL DIMENSIONAL.

- El material cortado destinado para los Conformados de tubos, perfiles u otro tipo

de plegados separado y enviado a la sección de plegado o a terceros para su

doblado, luego es devuelto a la planta. De ser doblado en la planta se procede

según la Cartilla de Instrucciones de Trabajo para Doblado.

- Para el material cortado destinado para alas y almas de perfiles conformados se

procederá según las Instrucciones de Trabajo para el empalme, apuntalado y

soldadura.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 9 de 22

- Para los elementos que requieran destaje, se coordinara para utilizar plantilla o

solo realizar el trazo. De requerir plantilla o machina esta deberá ser preparada y

comprobada para su utilización.

- El empleo de machinas se aplicarán siguiendo instrucciones específicas para

este procedimiento de trabajo.

- Al término del proceso los operarios procederán a la entrega de los Registros de

Control correspondiente a su respectivo Supervisor, quien dará la conformidad

del caso.

- Se procederá a la liberación del Producto y posterior entrega al Proceso de

Armado.

c) Tolerancia

Para el adecuado control dimensional se establecen tolerancias que según las

normas deberán formar parte de la instrucciones técnicas sin embargo los factores

máximos aceptables para el corte de planchas, tanto en largo como ancho las que

se ajustaran a los manuales técnicos y normas aplicables.

5.4. Armado

El Proceso de Armado está constituido como la segunda etapa del Proceso de Fabricación y

comprende las acciones que permiten conformar el producto en desarrollo tomando como

base las instrucciones técnicas y/o planos correspondientes.

El Proceso de Armado se realiza cuando se ha cumplido normalmente con el Proceso de

Habilitado y se traslada la responsabilidad de la producción a los armadores.

a) Actos Preparatorios

- Recibir los materiales del Proceso de Habilitado y proceder a verificar las

características y especificaciones de los mismos.

- Recibir y analizar las instrucciones técnicas y/o Planos de fabricación.

- Proceder a preparar los equipos y herramientas que son necesarias para el

armado del producto.

- Acondicionar el área de trabajo para que sea adecuada en la ejecución de las

tareas de trazado y armado del producto.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 10 de 22

- Impartir instrucciones a sus ayudantes ó personal a cargo de la metodología a

seguir, en caso necesario orientar y/o capacitar al personal en las tareas

específicas.

b) Ejecución del Proceso

- Nivelar el área donde se realizará el trabajo.

- Realizar los trazos correspondientes, siguiendo los planos de fabricación.

- Distribuir adecuadamente los materiales que intervienen, empleando la secuencia

lógica del armado.

- Establecer los elementos de fijación ó sujeción para las estructuras, dependiendo

del peso y volumen de los mismos.

- Solicitar el uso de grúas, puente grúa, monta carga, etc., en caso necesario.

- Control de alineación, horizontalidad y verticalidad de armado de las estructuras

principales.

- Ensamble de los elementos menores según planos.

- Fijación de pernos si fuera el caso.

- Control de la geometría de la estructura.

- Identificación y control final de codificación de acuerdo las instrucciones ó para la

secuencia del montaje en obra.

- Realizar una verificación mediante el método de pre-ensamble.

- Comprobar y verificar las medidas de los elementos para corroborar las

especificaciones del plano de fabricación para registrar en el TA-RE-02.02.

REGISTRO DE CONTROL DIMENCIONAL.

- Para los casos que requieran mayor explicación técnica ó resolver dudas, se

coordinara con el área técnica correspondiente, con la participación del supervisor.

- El producto terminado durante este proceso será liberado por el área de Control de

Calidad y deberá ser entregado al siguiente Proceso según corresponda.

c) Tolerancias

- Las tolerancias se considerarán teniendo como norma de aplicación lo expresado

para este fin en el ISO 13920.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 11 de 22

- El Proceso de Armado está sujeto al control dimensional, para cuyo efecto se

establecen tolerancias refrendadas por la norma aplicable para cada caso ó

proyecto, así como las establecidas por el cliente y/o expresadas en los planos de

fabricación.

- Cuando no existe indicación de tolerancias ni referencia a códigos o normas

aplicables para este propósito, las tolerancias incluidas en ésta sección deberán

ser aplicadas.

- En caso de conflicto entre tolerancias indicadas en los planos y/o especificaciones

emitidas por el Cliente, deberán prevalecer las del Cliente.

- Las tolerancias para el largo del componente estructural “L” definido como la

distancia entre la cara exterior de los clips conectores, o entre los centros de

gravedad de ambos juegos de conexiones apernadas o atornilladas, o entre una

combinación de ambos.

- La tolerancia para la distancia “D”, medida entre la cara de conexión de un clip y

un punto de trabajo gusset .

- La tolerancia para la distancia “E” entre el punto de trabajo de un gusset y el eje

teórico, que pasa a través del centro de gravedad de un juego de agujeros de

pernos o tornillos.

- La tolerancia para la distancia “G” entre un agujero de perno o una línea de

agujeros y el eje teórico del perfil, o entre agujeros independientes de su distancia.

- La tolerancia de deflexión o deformación “F” definida como el largo de la

desviación del eje actual del componente estructural, respecto a su eje teórico.

5.5. Soldadura

El Proceso de Soldadura constituye la tercera etapa durante el Proceso de Fabricación y

normalmente recibe los materiales provenientes del Proceso de Armado.

En circunstancias de aplicación de la Soldadura para materiales que no han pasado por el

Proceso de Armado, se deberá tener en cuenta las especificaciones técnicas y/o planos

correspondientes.

a) Actos Preparatorios

- Recibe y verifica las características de los materiales.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 12 de 22

- Recibe y evalúa las especificaciones técnicas para el Proceso de aplicación de

la Soldadura.

- Se comprobará que el material se encuentre libre de agua ó humedad

excesiva.

- Verifica que las superficies a soldar no se encuentren contaminadas con

pintura, grasas, lubricantes, oxido, etc.

- La soldadura deberá ser pre-calentada en los hornos para soldadura.

b) Pre-calificación

- Establecer el procedimiento a seguir aplicando el WPS con la emisión del TA-

RE-02.03. REGISTRO DE ESPECIFICACIONES DE PROCEDIMIENTO DE

SOLDADURA WPS (Norma AWS D1.1, Norma ASME IX, etc.)

- Establecer el procedimiento PQR con la emisión del TA-RE-02.04.

REGISTRO DE CALIFICACION DE PROCEDIMIENTO DE SOLDADURA

PQR.

- Registrar el WPQ en el TA-RE-02.05. REGISTRO DE CALIFICACION DEL

SOLDADOR WPQ.

- Ensayos no destructivos.- Son realizados a componentes o partes

mecánicas, y/o probetas, sin la destrucción física de los mismos. El ensayo

tiene por finalidad contar con la evidencia objetiva de las fallas o defectos que

se producen en la estructura interna del material (unión soldada) a causa de

un inadecuado proceso de soldadura.

El resultado del mismo sirve de soporte para el sustento técnico

correspondiente y la trazabilidad del componente observado, y señalar las

acciones correctivas necesarias a seguirse, según sea el caso

respectivamente.

Para la calificación de soldadores con el ensayo no destructivo permite tener

mayor sensibilidad para detectar irregularidades, que en la práctica obligaría

al empleo de inspección radiográfica.

- Ensayos Mecánicos.- El número y tipo de probetas requeridas para realizar

los ensayos mecánicos, y calificar a los soldadores según los requerimientos

del código AWS D1.1, está descrito en la sección 4, donde especifica el tipo

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 13 de 22

de calificación de acuerdo a la posición y a la forma del material que se va a

soldar, el tamaño de la plancha probeta, la forma de esta y la cantidad de

elementos o piezas que se van a obtener. Los tipos de ensayos a que se les

va a someter (doblez, tracción, etc.) y los parámetros de comparación.

- Después que el soldador haya superado satisfactoriamente, los ensayos

requeridos se procederá a llenar el registro TA-RE-02.03 REGISTRO DE

ESPECIFICACIONES DE PROCEDIMIENTO DE SOLDADURA WPS,

dando la conformidad que se encuentra calificado para ejecutar la respectiva

posición de soldadura. Se le asignará un número de estampa, y este será

colocado en todos los trabajos que efectúe.

- Consecuente con lo anterior se procederá a llenar el TA-RE-02.05.

REGISTRO DE CALIFICACION DEL SOLDADOR WPQ.

c) Ejecución del Proceso de Soldadura

Una vez cumplidos los pasos preparatorios y de pre-calificación se procederá a

realizar el proceso de soldadura teniendo en consideración los aspectos técnicos

que a continuación se exponen:

- Juntas Pre-calificadas: Son todas aquellas juntas que están consideradas

en el código AWS D1.1 sección 3, (penetración parcial – penetración total),

donde se detalla la forma y el tipo de junta a ejecutar, no necesitando ser

ensayada para obtener la calificación. Una vez seleccionada la junta

respectiva se procederá a llenar el registro TA-RE-02.03. REGISTRO DE

ESPECIFICACIONES DE PROCEDIMIENTO DE SOLDADURA WPS, con lo

cual se dará la conformidad a la ejecución de la soldadura.

- Juntas Calificadas: Son todas aquellas juntas que no están consideradas en

el código AWS D1.1, y necesitan ser ensayadas con las respectivas pruebas

mecánicas, para ser consideradas aptas o calificadas para el proceso de

soldadura, la forma de realizar estas pruebas se detalla en la sección 4 (tabla

4.9) del código AWS D1.1. Una vez realizado los ensayos y siendo los

resultados conformes, se procederá a llenar el registro TA-RE-02.03.

REGISTRO DE ESPECIFICACIONES DE PROCEDIMIENTO DE

SOLDADURA WPS para dar la conformidad a la junta y se considere ésta

como junta calificada para el proyecto.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 14 de 22

- Concluida la determinación y calificación de las juntas, se procederá a dar la

conformidad al procedimiento respectivo.

- Para la calificación de soldadores, según AWS D1.1 sección 4, se puede

optar por los ensayos no destructivos -END- (ejemplo: placas radiográficas), o

por los ensayos mecánicos según contemple la especificación técnica

contractual.

d) Control de Soldadura

El área de Control de Calidad, procederá a verificar el cumplimiento de los

procedimientos y ejecutar los planes de inspección para el proceso de soldadura.

Se registrará la inspección visual de la soldadura aplicando el TA-RE-02.06.

REGISTRO DE INSPECCION VISUAL DE SALDADURA, así como la prueba

de tintes penetrantes en el registro TA-RE-02.08 REGISTRO DE INSPECCION

POR TINTE PENETRANTE.

El Jefe de Control de Calidad establecerá la aplicación de control de soldadura

por pruebas de gammagrafía, coordinando y solicitando la participación del

personal calificado para esta tarea, aplicará el TA-RE-02.09. REGISTRO DE

EXAMENES RADIOGRAFICOS.

e) Reparaciones de soldadura

Los métodos para corregir los trabajos de soldadura estarán de conformidad con

el Structural Welding Code Steel de AWS D1.1 M:2004 y los procedimientos

de soldadura aprobados por el cliente. Todas las discontinuidades en los

cordones de soldadura deben ser reparados en taller, para lo cual se siguen los

siguientes pasos:

- Identificación de la discontinuidad (fisura, falta de fusión; falta de

penetración, inclusión, porosidad, socavación, solapado, convexidad,

sobre espesor, salpicaduras, etc.) por medio de inspección visual y/o tintes

penetrantes, RX u otro; a cargo del supervisor inmediato del soldador, en

primera instancia; y en segunda instancia el jefe de control de calidad o un

inspector externo que esté capacitado para hacer tal identificación.

- Evaluación del mejor método para la reparación completa de la

discontinuidad, a cargo del operario soldador en coordinación con el

supervisor inmediato.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 15 de 22

- Ejecución de la reparación a cargo del operario soldador.

- Inspección post-reparación a cargo del supervisor y/o del jefe de control de

calidad; si es necesario la realización de otras pruebas de inspección.

5.6. Acabados

El Proceso de Acabados constituye la cuarta etapa en el marco del Proceso de Fabricación

y está destinado a la protección superficial de los materiales para mantener, proteger y

alargar la vida útil de los productos fabricados.

El procedimiento se inicia con la recepción de las estructuras y materiales que provienen del

proceso de soldadura, para la correcta aplicación de la pintura se desarrollan los pasos

siguientes:

a) Actos Preparatorios y condiciones ambientales

- Recibir del área técnica de Ingeniería las especificaciones y requisitos solicitados por

el Cliente.

- Recibir de los almacenes la Pintura, suministros y materiales necesarios para la

aplicación de la Pintura

- Disponer de los equipos y herramientas necesarios para las tareas de limpieza

mecánica, preparación de superficie y aplicación de pintura.

- Solicitar a los Proveedores de las Pinturas que proporcionen las especificaciones y

asesoría técnica para aplicar la cobertura de pintura, con la finalidad de cumplir los

requisitos y requerimientos del Cliente en término de los acabados.

- Participar y coordinar con el área de Control de Calidad para que la pintura y/o

materiales a utilizar dispongan de los certificados de calidad y garantía requeridos.

- Coordinar con el Personal de Almacenes para tener en consideración un apropiado

proceso de almacenamiento para así cumplir con las normas de Seguridad,

protección de la salud en los trabajadores que manipularán el producto y la protección

del medio ambiente por el uso de insumos químicos.

- La pintura deberá ser ubicada permanentemente en lugares limpios, secos,

ventilados, a temperatura apropiada y cubiertos de los rayos solares directos.

- Verificar la fecha de vencimiento de la pintura.

b) Preparación Superficial

- Inicialmente se realizará una limpieza mecánica con la finalidad de retirar elementos

como:

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 16 de 22

o Salpicaduras de soldadura

o Escorias

o Rebabas

o Bordes con aristas vivas

o Grasas, aceite u otros.

o Elementos extraños

- Proceder a la tareas de Arenado ó granallado según corresponda aplicando las

especificaciones técnicas y las instrucciones del asesor de pintura, como son:

o En caso de arenado esta deberá estar libre de la contaminación de sales ó

contaminantes.

o No se permitirá el uso de arena de origen marino.

o La arena por aplicar deberá registrar parámetros de granulometría en mallas de 18

a 40.

- En caso de utilizar granalla se tendrá en consideración el grado de la granalla

aplicable a la rugosidad solicitada.

- El aire utilizado para impulsar el abrasivo (arena, granalla, escoria), se controlara de

acuerdo con la Norma ASTM – D4285, con el fin de detectar presencia de aceites o

humedad.

- Durante el proceso de Limpieza Superficial, el grado de humedad del medio, será

como máximo 85%.

- Tiempo entre la limpieza superficial y el pintado:

o En un ambiente rural sin polución con humedad relativa entre 70 a 85% menor

de 4 horas.

o Entre 30 a 70 % menor a 8 horas.

o En un ambiente industrial agresivo o cercano al mar menos de 2 horas.

o Si hubiera polvo o llovizna de torres de enfriamiento, se debe colocar una

cobertura.

o Para garantizar la tarea del arenado ó granallado la superficie deberá ser

pintada antes que aparezca una coloración pardusca. Este color amarillento se

debe al óxido que comienza a formarse. Mientras el óxido sea incoloro no es

preocupante.

- El Grado de preparación superficial especificado para el material corresponde a las

especificaciones técnicas ó requerimientos del cliente aplicadas mediante la

especificación SP 1 a 10 según corresponda.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 17 de 22

- Después del proceso de limpieza superficial, se evaluará si se cumple el grado de

limpieza especificado y del perfil de rugosidad necesario para el buen anclaje del

sistema de pintura, el mismo que deberá ser mayor a 2 mils.

- Se procederá a llenar los registros de control correspondientes tanto por el personal

de acabados, como por el área de Control de Calidad.

- El Supervisor de Control de Calidad procederá a verificar y liberar el proceso de

arenado para continuar con la aplicación de Pintura.

- El Jefe de Control de Calidad dará la aprobación del arenado / granallado y la

autorización para proceder al pintado.

- Utilizar estrobos y eslingas en buen estado y completamente limpias para traslado de

los materiales. Todos los operadores deberán usar guantes libres de grasa, aceite o

polvo y no manipular las superficies limpias con la mano.

c) Aplicación de la Pintura

- Las estructuras metálicas se pintarán de acuerdo al sistema especificado por el Cliente

y siguiendo las especificaciones técnicas del proveedor de la pintura.

- Se evaluará las condiciones ambientales para proceder con el pintado, las mismas que

deberán ser las siguientes:

o Temperatura ambiental: Mínimo 10 °C y máximo 40 °C. Cerca a los extremos es

necesario técnicas especiales de dilución y aplicación.

o Temperatura de la Superficie: Mínimo 10 °C y máximo 55 °C. Cerca de los

valores extremos podrían ser necesarias técnicas especiales de dilución y

aplicación.

o Humedad relativa: Entre 30% a 60%, como máximo 85 %

o La diferencia entre la temperatura de superficie y la temperatura del punto de

rocío debe ser mayor o igual a 3 °C

- Que la superficie a pintar se encuentre limpia y seca, sin humedad y sin residuos de

arena, caso contrario se limpiará con aire a presión.

- Antes de preparar las pinturas se debe verificar las hojas técnicas, y leer los rótulos

en cada lata, para no confundir los componentes de las pinturas.

- Las pinturas deben ser mezcladas de acuerdo a la relación de mezcla indicada en las

hojas técnicas, para que puedan ser aplicadas y cure correctamente.

- Para proporciones menores a un galón deben contar con envases graduados para

medir en volumen la cantidad exacta de las partes.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 18 de 22

- Antes de iniciar la aplicación, se debe probar el abanico para verificar la uniformidad

de pulverización.

- Utilizar los equipos adecuados, así como accesorios (Aguja, boquillas, insertos, etc.)

d) Control de aplicación

Control anterior al pintado

- Temperatura ambiental: Mínimo 10 °C y máximo 40 °C. Cerca a los extremos es

necesario técnicas especiales de dilución y aplicación.

- Temperatura de la Superficie: Mínimo 10 °C y máximo 55 °C. Cerca de los valores

extremos podrían ser necesarias técnicas especiales de dilución y aplicación.

- Humedad relativa: Entre 30% a 60%, como máximo 85 %

- La diferencia entre la temperatura de superficie y la temperatura del punto de rocío

debe ser mayor o igual a 3 °C

- Que la superficie a pintar se encuentre limpia y seca, sin humedad y sin residuos de

arena, caso contrario se limpiará con aire a presión.

- Antes de preparar las pinturas se debe verificar las hojas técnicas, y leer los rótulos

en cada lata, para no confundir los componentes A y B de las pinturas.

- Las pinturas deben ser mezcladas de acuerdo a la relación de mezcla indicada en las

hojas técnicas, para que puedan ser aplicadas y cure correctamente.

Control durante el pintado

- Controlar el tiempo de vida útil, después de realizada la mezcla, el tiempo de duración

de la mezcla para cada producto, se indica en la respectiva ficha técnica. No se

deberá preparar mas material del que se puede utilizar en ese lapso.

- La aplicación deberá realizarse superponiendo la pasada anterior en 50 %.

- La distancia de ubicación de los elementos a ser pintados deberá ser como mínimo

0.5 m desde el piso.

- Durante la aplicación es conveniente medir cada cierto tiempo el espesor de película

húmeda (utilice galleta).

- Después de aplicar la primera capa y antes de aplicar la segunda capa se deberá

reforzar los cordones de soldadura y los cantos y aristas con brocha.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 19 de 22

- Para controlar la contaminación del medio ambiente se usarán biombos, o espacios

determinados (cerrados) que eviten que la pintura se pierda en el pulverizado,

asegurando la ventilación y protección del operador.

- El tiempo mínimo y máximo para el repintado de la superficie, se realizará según las

recomendaciones del fabricante.

Control posterior al pintado

- Si se encontraran partes para reparar (daños mecánicos, defectos de aplicación),

éstas se realizarán después que la pintura haya secado.

- Daño mecánico, se procederá a limpiar la zona con una lija de Nº 80, se deberá

eliminar los elementos observados y posteriormente aplicar el sistema de pintura

especificado.

- Defectos de aplicación (chorreadura, piel de naranja, pinholes, palomeos), proceder a

lijar superficialmente utilizando lijas N° 100, posteriormente aplicar capa diluida de

pintura.

- Para daño mecánico, superior al 50% se procederá a enviar la pieza o elemento a un

nuevo arenado, previa evaluación de control de Calidad.

- Luego se procederá al control del espesor seco, para ello deberá emplearse un

instrumento debidamente calibrado. La medición del espesor en seco se realizará de

acuerdo a la Norma SSPC PA2.

- De ser posible este control se debe realizar con la participación del representante

técnico del fabricante de pintura. La emisión de un informe puede sustentar el control

y la conformidad con el sistema de pintado.

- Después de 7 días de curada, o el tiempo que indique el asesor técnico se realizara

una prueba de adherencia.

- La prueba de adherencia se realizará en aplicación de la Norma ASTM 3359: Método

A por corte en cruz, para espesores mayores a 5 mills, o aplicando la Norma ASTM

4541, que permite obtener un valor cuantitativo al ejercer una fuerza de tracción sobre

la pintura aplicada.

- En coordinación con el área de Control de Calidad se llenarán los registros

correspondientes, procediendo a liberar el Producto Terminado.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 20 de 22

5.7. Embalaje y Despacho

EMBALAJE

Con la finalidad de transportar o trasladar el Producto Terminado, se considera requisito

indispensable para este fin dotar del embalaje correspondiente, para la protección y

seguridad de la mercadería.

- Utilizar elementos de embalaje apropiados, teniendo en consideración las

características del producto, como son volumen, peso, conformación, fragilidad y el

medio de transporte para el desplazamiento.

- Para trasladar o transportar a nuevo destino, proceder a “EMBALAR”, para proteger y

asegurar la mercadería.

- El embalaje se adecua al producto y no el producto al embalaje de los artículos por

transportar y adecuando la tarea hacia el medio de transporte asignado.

- Para efecto de embalajes especiales el Cliente proporcionara los materiales de

embalaje y suministrara las especificaciones para este fin.

- Para efectos de traslado de artículos especiales o de valor económico significativo, se

deberá incluir en el embalaje unos sellos o precinto de seguridad, para que el

destinatario verifique las condiciones de inviolabilidad del material que recibe.

- El proceso de producción finaliza con el empaque de todos los productos terminados,

los cuales reciben una cobertura para protección.

- El Sticker del embalaje deberá disponer la información siguiente:

o FECHA

o O / C .- (Orden de Compra del Cliente ó Lote)

o CLIENTE

o CODIGO

DESPACHO

El despacho del Producto terminado se realiza en coordinación entre el responsable del

área de Identificación, Trazabilidad y despacho, con el encargado de Almacenes ó

responsable que designe el área de Logística.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 21 de 22

El Despacho constituye la última etapa en el proceso productivo y está orientado a entregar

el producto requerido por el Cliente en las mejores condiciones posibles.

Para identificar adecuadamente los destinatarios se clasifican los despachos por Órdenes

de Trabajo.

Despacho Local.- Permite atender la entrega de productos terminados puestos en nuestros

almacenes y recogidos por nuestros Clientes.

Despachos Nacionales.- Se encuentran orientados al desplazamiento de productos

terminados hacia localidades alejadas de la ciudad de Arequipa.

6. REFERENCIAS

6.1. Manual de Calidad

6.2. Plan de Calidad

7. REGISTROS

TA-RE-01.01. REGISTRO DE TRASMISION DE INFORMACION.

TA-RE-02.02. REGISTRO DE CONTROL DIMENSIONAL.

TA-RE-02.01. REGISTRO DE TRAZABILIDAD DE MATERIAL

TA-RE-04.01. REGISTRO DE RECEPCIÓN DE MATERIALES

TA-RE-02.03. REGISTRO DE ESPECIFICACIONES DEL PROCEDIMIENTO DE

SOLDADURA WPS.

TA-RE-02.04. REGISTRO DE CALIFICACION DE PROCEDIMIENTO DE SOLDADURA

PQR.

TA-RE-02.05. REGISTRO DE CALIFICACION DEL SOLDADOR WPQ.

TA-RE-02.06. REGISTRO DE INSPECCION VISUAL DE SOLDADURA.

TA-RE-02.07. REGISTRO DE REPARACION DE SOLDADURA.

ELABORO: ACC REVISO: WMA APROBO: DPC

PROCEDIMIENTO DE FABRICACION

Código: TA-PR-02.00. Versión: 01 Página 22 de 22

TA-RE.02.08. REGISTRO DE INSPECCION POR TINTE PENETRANTE.

TA-RE-02.09. REGISTRO DE EXAMENES RADIOGRAFICOS.

TA-RE-02.10. REGISTRO DE TRAZABILIDAD DE SOLDADURA.

TA-RE-02.11. REGISTRO DE PARAMETROS DE SOLDADURA.

TA-RE-02.20. REGISTRO DE PREPARACION SUPERFICIAL.

TA-RE-02.21. REGISTRO DE VERIFICACION DE AIRE SEGÚN ASTM D-4285.

TA-RE-02.22. REGISTRO DE APLICACIÓN DE PINTURA.

TA-RE-02.23. REGISTRO DE EVALUACION DE PINTURA.

TA-RE-04.02. REGISTRO DE EMBALAJE DEL PRODUCTO.

TA-RE-05.01. REGISTRO DE PRODUCTO NO CONFORME.

TA-RE-05.02. REGISTRO DE LIBERACION.

TA-RE-05.03. REGISTRO DE CALIBRACION DE EQUIPOS.

TA-RE-05.04. REGISTRO DE PACKING LIST.

8. ANEXOS

ELABORO: ACC REVISO: WMA APROBO: DPC

También podría gustarte

- Procedimiento eléctrico y comunicacionesDocumento15 páginasProcedimiento eléctrico y comunicacionescristian huamani pacsiAún no hay calificaciones

- Procedimiento para Montaje de La Bota de GasDocumento4 páginasProcedimiento para Montaje de La Bota de Gasfavio alejandro paz benavidesAún no hay calificaciones

- Protoco Flushing Aci Sede Central - 01Documento1 páginaProtoco Flushing Aci Sede Central - 01Alonso Barboza100% (1)

- Montaje equipos rotativosDocumento7 páginasMontaje equipos rotativosluis rubilarAún no hay calificaciones

- Contratista ConstrucciónDocumento148 páginasContratista ConstrucciónArcelia PerezAún no hay calificaciones

- Reporte-Control Topográfico Sistema Tensor Correa 12Documento5 páginasReporte-Control Topográfico Sistema Tensor Correa 12Levis PradoAún no hay calificaciones

- 2) Procedimiento de Alineacion y Soldadura para AccesoriosDocumento13 páginas2) Procedimiento de Alineacion y Soldadura para AccesoriosPedrito PerezAún no hay calificaciones

- Procedimiento Instalacion de Equipos de InstrumentacionDocumento18 páginasProcedimiento Instalacion de Equipos de InstrumentacionSindley Limafer0% (1)

- Plan de inspecciones y ensayos OSM 019Documento2 páginasPlan de inspecciones y ensayos OSM 019Remid HigueraAún no hay calificaciones

- Actividades Sec Rotadisco HetlandDocumento2 páginasActividades Sec Rotadisco HetlandJames BrownAún no hay calificaciones

- Revelador D101-A PDFDocumento5 páginasRevelador D101-A PDFeternalkhutAún no hay calificaciones

- Protocolo de colocación de armadura en hostal RequinoaDocumento2 páginasProtocolo de colocación de armadura en hostal RequinoapippekingzAún no hay calificaciones

- Tintas PenetrantesDocumento2 páginasTintas PenetrantesJose AndresAún no hay calificaciones

- MP-42!00!161715 Procedimiento Instalacion de Ciegos Rev. - 1Documento9 páginasMP-42!00!161715 Procedimiento Instalacion de Ciegos Rev. - 1•It's Mari Cami•Aún no hay calificaciones

- 5A5002-7-ECJ-7-PDT-005 Instalaciones EléctricasDocumento25 páginas5A5002-7-ECJ-7-PDT-005 Instalaciones EléctricasRichitzoAún no hay calificaciones

- Procedimiento de Montaje de TallerDocumento12 páginasProcedimiento de Montaje de TallerMiler González Jiménez100% (1)

- Proc. para Torque en Uniones EmpernadasDocumento11 páginasProc. para Torque en Uniones EmpernadasJesus CondoriAún no hay calificaciones

- Inspección Visual de Juntas de HDPEDocumento1 páginaInspección Visual de Juntas de HDPEjuanAún no hay calificaciones

- Procedimiento para La Instalación de Tuberia Electrica en FachadaDocumento7 páginasProcedimiento para La Instalación de Tuberia Electrica en FachadaHermogenes Barreto ForeroAún no hay calificaciones

- Protocolo recepción materiales mina plantaDocumento1 páginaProtocolo recepción materiales mina plantaNormaAún no hay calificaciones

- Sia-C.20.004-1212-Qpr-7500-00 Recepción de MaterialesDocumento8 páginasSia-C.20.004-1212-Qpr-7500-00 Recepción de MaterialesKevin GonzalesAún no hay calificaciones

- 01 U.T Tanque Agua Unidad 718Documento1 página01 U.T Tanque Agua Unidad 718Yeny CarreñoAún no hay calificaciones

- Observaciones Plan de Inspeccion y Ensayo Montaje de VentiladoresDocumento5 páginasObservaciones Plan de Inspeccion y Ensayo Montaje de VentiladoresPablo Andres Soto Calderón0% (1)

- D-LPE-001 PLAN INSP Y ENSAYO (Pruebas Eléctricas) PDFDocumento1 páginaD-LPE-001 PLAN INSP Y ENSAYO (Pruebas Eléctricas) PDFsixto pazAún no hay calificaciones

- 2.-Protocolo Montaje de EstructurasDocumento3 páginas2.-Protocolo Montaje de EstructurasIgnacio NaveasAún no hay calificaciones

- Procedimiento Pruebas Filtro y DecantadorDocumento5 páginasProcedimiento Pruebas Filtro y DecantadorCarmen TorresAún no hay calificaciones

- PPI Mecanicas - Plataforma Rev 00 ObsDocumento1 páginaPPI Mecanicas - Plataforma Rev 00 ObsMostaceroDiazWislerAún no hay calificaciones

- Cambio filtros limpieza unidadesDocumento5 páginasCambio filtros limpieza unidadeslvicencioaAún no hay calificaciones

- 9 - Icmrom-045-P Procedimiento de Flusching OkDocumento6 páginas9 - Icmrom-045-P Procedimiento de Flusching OkCarlos SanchesAún no hay calificaciones

- Procedimiento de Instalación de QuemadorDocumento15 páginasProcedimiento de Instalación de QuemadorUlysses JimenezAún no hay calificaciones

- Pets-Sig-Im-10 Mantenimiento de Medidor de Flujo de 2 - Contometro y Eliminador de AireDocumento11 páginasPets-Sig-Im-10 Mantenimiento de Medidor de Flujo de 2 - Contometro y Eliminador de AireJoel PasacheAún no hay calificaciones

- 089-MB-IPLM-MEC-002 Rev. 1Documento15 páginas089-MB-IPLM-MEC-002 Rev. 1Alberto Watkins100% (1)

- 24003-PR-014 Limpieza Pre Inspeccion Espesadores Rev. 0Documento15 páginas24003-PR-014 Limpieza Pre Inspeccion Espesadores Rev. 0Alex Gonzalez RamirezAún no hay calificaciones

- Ei-Pyt-P-62 Procedimiento de Excavación para Postes de Linea de Media y Alta TensiónDocumento7 páginasEi-Pyt-P-62 Procedimiento de Excavación para Postes de Linea de Media y Alta TensióneduardoAún no hay calificaciones

- Proceso bajada tubería producción sencillosDocumento3 páginasProceso bajada tubería producción sencillosAngelica GutierrezAún no hay calificaciones

- Sandblasting y pintura tuberíasDocumento11 páginasSandblasting y pintura tuberíasMarvin William Montes CristoAún no hay calificaciones

- Precomicionamiento de Construccion para TanquesDocumento24 páginasPrecomicionamiento de Construccion para TanquesJuan Pablo Santos NegrelliAún no hay calificaciones

- ANEXO 1 - Ficha Inscripción Programa BELDocumento1 páginaANEXO 1 - Ficha Inscripción Programa BELOsvaldo ChavezAún no hay calificaciones

- Ryr-Proc-Op - Apernado y DesapernadoDocumento28 páginasRyr-Proc-Op - Apernado y DesapernadogustavoAún no hay calificaciones

- Protocolo de PinturaDocumento6 páginasProtocolo de PinturaHenry GonzalezAún no hay calificaciones

- MSF-CC-PRO-005 Control de Torque en Estructuras y Bridas - Rev02Documento8 páginasMSF-CC-PRO-005 Control de Torque en Estructuras y Bridas - Rev02jesus cristianAún no hay calificaciones

- SGSSO-DPR-P-026 Procedimiento de Ejecución de Atravieso Con Tunelera Bajo La Línea FerreaDocumento8 páginasSGSSO-DPR-P-026 Procedimiento de Ejecución de Atravieso Con Tunelera Bajo La Línea FerreaCesar Rubilar Sanhueza0% (1)

- Protocolos de Inspeciones VisualesDocumento47 páginasProtocolos de Inspeciones VisualesGrace HnAún no hay calificaciones

- Fabricación y Montaje Cañeria de Acero CarbonoDocumento18 páginasFabricación y Montaje Cañeria de Acero CarbonoIgnacio Andres Delgado Barrientos100% (1)

- PCE 4 Procedimiento Montaje Instrumentación y ControlDocumento8 páginasPCE 4 Procedimiento Montaje Instrumentación y Controljaime anibal navarrete aburtoAún no hay calificaciones

- 10 Informe #10-2019 Tomas e Interruptores PDFDocumento77 páginas10 Informe #10-2019 Tomas e Interruptores PDFLUIS ENRRIQUE VASQUEZ MEDINAAún no hay calificaciones

- ANEXO A Check List Uniones BridadasDocumento13 páginasANEXO A Check List Uniones BridadasGonzalo TelleríaAún no hay calificaciones

- Procedimiento de Canalizacion ElectricaDocumento13 páginasProcedimiento de Canalizacion Electricajaime anibal navarrete aburtoAún no hay calificaciones

- Fabricacion y Montaje de Cañeria Acero CarbonoDocumento15 páginasFabricacion y Montaje de Cañeria Acero CarbonoheryrojasAún no hay calificaciones

- Sgsso-Pets-043 Procedimiento de Losa Colaborante v01Documento17 páginasSgsso-Pets-043 Procedimiento de Losa Colaborante v01YSBEL DEL VALLE VALERIO FRANCOAún no hay calificaciones

- Procedimiento Operativo Po Pbe IzajeDocumento16 páginasProcedimiento Operativo Po Pbe IzajeNenita RivasAún no hay calificaciones

- Método de Inspección VisualDocumento6 páginasMétodo de Inspección VisualJanstian GuizaoAún no hay calificaciones

- 19.-Pets Prueba Neumatica e Hidrostatica de Tuberia y FlushingDocumento10 páginas19.-Pets Prueba Neumatica e Hidrostatica de Tuberia y FlushingPlavec IloAún no hay calificaciones

- Trabajos de Soldadura en AceroDocumento8 páginasTrabajos de Soldadura en AceroJulio ArevaloAún no hay calificaciones

- GO-Pr-015 Procedimiento Sellado de JuntasDocumento9 páginasGO-Pr-015 Procedimiento Sellado de JuntasMaximo Berrocal GaramendiAún no hay calificaciones

- Instructivo para Realizar Mantenimiento Valvula de Seguridad en SueloDocumento7 páginasInstructivo para Realizar Mantenimiento Valvula de Seguridad en SueloJaime AlmanzaAún no hay calificaciones

- Procedimiento ImpermeabilizacionDocumento6 páginasProcedimiento ImpermeabilizacioncarlospinatteAún no hay calificaciones

- Procedimiento Prefabricación Tanques de AlmacenamientoDocumento4 páginasProcedimiento Prefabricación Tanques de AlmacenamientoLiliana RosasAún no hay calificaciones

- P-SI-002 Procedimiento de Limpieza de Tuberias y HerramientasDocumento5 páginasP-SI-002 Procedimiento de Limpieza de Tuberias y HerramientasYuli RamosAún no hay calificaciones

- Procedim. Fabricacion - RDocumento22 páginasProcedim. Fabricacion - RRossell Abarca QuispeAún no hay calificaciones

- 070 Desm. y Mont. de Guardas y Cobertor de Faja 003Documento16 páginas070 Desm. y Mont. de Guardas y Cobertor de Faja 003Beto Miranda ConsueloAún no hay calificaciones

- Lista ProcedimientosDocumento1 páginaLista ProcedimientosBeto Miranda ConsueloAún no hay calificaciones

- 071 IPERC Base 2018Documento8 páginas071 IPERC Base 2018Beto Miranda ConsueloAún no hay calificaciones

- 097 IPERC Base 2018Documento9 páginas097 IPERC Base 2018Beto Miranda ConsueloAún no hay calificaciones

- 1.-Esfuerzos en Perfil Tubo CuadradoDocumento4 páginas1.-Esfuerzos en Perfil Tubo CuadradoBeto Miranda ConsueloAún no hay calificaciones

- Armado de andamios de forma seguraDocumento13 páginasArmado de andamios de forma seguraClimaco BosconovichAún no hay calificaciones

- 043 IPERC Base 2018Documento14 páginas043 IPERC Base 2018Climaco BosconovichAún no hay calificaciones

- 103 IPERC Base 2018Documento8 páginas103 IPERC Base 2018Beto Miranda ConsueloAún no hay calificaciones

- 103 Mapa de ProcesosDocumento1 página103 Mapa de ProcesosBeto Miranda ConsueloAún no hay calificaciones

- 043 IPERC Base 2018Documento14 páginas043 IPERC Base 2018Climaco BosconovichAún no hay calificaciones

- Gastos liquidacion moduloDocumento1 páginaGastos liquidacion moduloBeto Miranda ConsueloAún no hay calificaciones

- Solicitud de Pase LaboralDocumento1 páginaSolicitud de Pase LaboralBeto Miranda ConsueloAún no hay calificaciones

- Alimentacion HospedajeDocumento8 páginasAlimentacion HospedajeBeto Miranda ConsueloAún no hay calificaciones

- 069 IPERC Base 2018Documento8 páginas069 IPERC Base 2018Beto Miranda ConsueloAún no hay calificaciones

- 2.06.01. Proc. SoldaduraDocumento7 páginas2.06.01. Proc. SoldaduraBeto Miranda ConsueloAún no hay calificaciones

- 2.06.01. Proc. SoldaduraDocumento7 páginas2.06.01. Proc. SoldaduraBeto Miranda ConsueloAún no hay calificaciones

- Carta de Colores RalDocumento9 páginasCarta de Colores RalJhonnatan Quispe FrancoAún no hay calificaciones

- Solicitud de Pase LaboralDocumento1 páginaSolicitud de Pase LaboralBeto Miranda ConsueloAún no hay calificaciones

- QC-CG-001 - Prueb Inicial de Sold Por Extrusion en GeomenbranaDocumento1 páginaQC-CG-001 - Prueb Inicial de Sold Por Extrusion en GeomenbranaBeto Miranda ConsueloAún no hay calificaciones

- QC-C-006 - Verificación Topográfica PDFDocumento1 páginaQC-C-006 - Verificación Topográfica PDFBeto Miranda ConsueloAún no hay calificaciones

- Perfiles metálicos tubo cuadrado: comparación de área y energíaDocumento2 páginasPerfiles metálicos tubo cuadrado: comparación de área y energíaBeto Miranda ConsueloAún no hay calificaciones

- QC-CG-001 - Prueb Inicial de Sold Por Extrusion en GeomenbranaDocumento1 páginaQC-CG-001 - Prueb Inicial de Sold Por Extrusion en GeomenbranaBeto Miranda ConsueloAún no hay calificaciones

- QC-C-019 - Ensayo de Densidad de Campo Cono de Arena PDFDocumento1 páginaQC-C-019 - Ensayo de Densidad de Campo Cono de Arena PDFBeto Miranda ConsueloAún no hay calificaciones

- QC-CG-032 - Aceptación de Geocelda HDPEDocumento1 páginaQC-CG-032 - Aceptación de Geocelda HDPEBeto Miranda ConsueloAún no hay calificaciones

- ESPECIFICACIONES TÉCNICAS - SC05 - 0 - ArquitDocumento16 páginasESPECIFICACIONES TÉCNICAS - SC05 - 0 - ArquitBeto Miranda ConsueloAún no hay calificaciones

- Ot 244 Reqssoma 06 Letreros Art de SeguridadDocumento2 páginasOt 244 Reqssoma 06 Letreros Art de SeguridadBeto Miranda ConsueloAún no hay calificaciones

- Modulo07 - Practica de MetrologiaDocumento15 páginasModulo07 - Practica de MetrologiaYnuzneAún no hay calificaciones

- Planteo de Ecuaciones Ejemplos Resueltos de Razonamiento Matemático PDFDocumento3 páginasPlanteo de Ecuaciones Ejemplos Resueltos de Razonamiento Matemático PDFBeto Miranda ConsueloAún no hay calificaciones

- Modulo02 - Practicas de SeguridadDocumento21 páginasModulo02 - Practicas de SeguridadLarry Williams Sumire ParicanazaAún no hay calificaciones

- Evaluación Unidad I - 13 Junio - Revisión Del IntentoDocumento2 páginasEvaluación Unidad I - 13 Junio - Revisión Del IntentoNoemi AguileraAún no hay calificaciones

- Loi Ejemplo Plan Proyecto 2021Documento4 páginasLoi Ejemplo Plan Proyecto 2021Ro AiassaAún no hay calificaciones

- Cuadro Comparativo v3 y v4Documento4 páginasCuadro Comparativo v3 y v4anahi daz reyesAún no hay calificaciones

- Control de CalidadDocumento117 páginasControl de CalidadNataly CuevaAún no hay calificaciones

- Manual de Participaciã - NDocumento22 páginasManual de Participaciã - NLaura AriasAún no hay calificaciones

- Tarea 3Documento3 páginasTarea 3Ian González EscalonaAún no hay calificaciones

- Funciones Centro ControlDocumento3 páginasFunciones Centro ControlMARLON JHAIR ESPINOZA NINAQUISPEAún no hay calificaciones

- 2 Valor Imponible Parte 1Documento15 páginas2 Valor Imponible Parte 1Camila Fernandez AcquierAún no hay calificaciones

- 1 b3 Clase 4 Foda 2016Documento11 páginas1 b3 Clase 4 Foda 2016fvpmAún no hay calificaciones

- CV 2023Documento3 páginasCV 2023axelrodrihazAún no hay calificaciones

- Descripción de Procesos MisionalesDocumento6 páginasDescripción de Procesos Misionalesmarceduran22Aún no hay calificaciones

- Reporte Sostenibilidad 2018 - Scotiabank PDFDocumento69 páginasReporte Sostenibilidad 2018 - Scotiabank PDFriquy82456Aún no hay calificaciones

- CONTROLDocumento13 páginasCONTROLFranklin Leonel Ramírez MarroquínAún no hay calificaciones

- Aguas Kpital Cucuta S.A. E.S.PDocumento6 páginasAguas Kpital Cucuta S.A. E.S.PDANIELA GALEANOAún no hay calificaciones

- Actividad 7 - Informe Sobre El EntornoDocumento36 páginasActividad 7 - Informe Sobre El EntornoMerly Daniela SANCHEZ AVILAAún no hay calificaciones

- FrisbyDocumento16 páginasFrisbyjhonatan valdes mezaAún no hay calificaciones

- Ficha La MetaDocumento7 páginasFicha La MetaVICTOR MANUEL LUNA HERNANDEZAún no hay calificaciones

- Planificación y control de inventariosDocumento12 páginasPlanificación y control de inventariosJanet CarreraAún no hay calificaciones

- Plan de Mejora Continua de La Empresa de CalzadoDocumento26 páginasPlan de Mejora Continua de La Empresa de CalzadoTeresa Cabrera Aguirre100% (1)

- AvisoPrivacidadReclutamientoDocumento1 páginaAvisoPrivacidadReclutamientoArthur LozanoAún no hay calificaciones

- Conta Sup Sem4Documento8 páginasConta Sup Sem4tamaraAún no hay calificaciones

- Panel Fenólico Sistemas - de - FijacionDocumento4 páginasPanel Fenólico Sistemas - de - FijaciontrinachiaAún no hay calificaciones

- Taller EmprendimientoDocumento4 páginasTaller EmprendimientoAndres Felipe DiazzAún no hay calificaciones

- Caso #8 - Comercio InternacionalDocumento9 páginasCaso #8 - Comercio InternacionalCIELO FERNANDA RAMIREZ SAENZAún no hay calificaciones

- Sesión 4 - Dinámica de Los Canales de DistribuciónDocumento39 páginasSesión 4 - Dinámica de Los Canales de DistribuciónLorena Rodas CancinoAún no hay calificaciones

- Informe PreliminarDocumento4 páginasInforme PreliminarValeriin MartiinezAún no hay calificaciones

- Actividad Cuestionario Estudio de La ProductividadDocumento3 páginasActividad Cuestionario Estudio de La ProductividadGreisy Kayith Centeno QuispeAún no hay calificaciones

- Examen Final CostoDocumento20 páginasExamen Final CostoaugustoAún no hay calificaciones

- Perfil y Funciones Aprendiz SenaDocumento1 páginaPerfil y Funciones Aprendiz Senakatty morales serranoAún no hay calificaciones

- Resumen y Cita de Control de AlmacenesDocumento3 páginasResumen y Cita de Control de AlmacenescristhieAún no hay calificaciones