Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tema 04 - Manufactura Asistida Por Computadora

Cargado por

Estefany DiazDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tema 04 - Manufactura Asistida Por Computadora

Cargado por

Estefany DiazCopyright:

Formatos disponibles

Conceptos y Definiciones de los

procesos de Manufactura

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Conceptos y Definiciones de los procesos de

Manufactura

• Los sistemas de manufactura son los distintos procesos de transformación

y producción de un material o materia prima mediante la utilización de

herramientas, maquinarias, energía y trabajo.

• Cada uno de estos sistemas posee diversas características de variada

naturaleza y de diverso tipo. Además, los materiales sometidos al proceso

de industrialización se diferencian entre sí a través de su forma, su

resistencia, su tamaño, su densidad o su estética.

• En la fabricación de nuevos productos se ven involucrados una serie de

operaciones y procesos de diversa índole, pero todos tienen como objeto

principal modificar las características físicas y las propiedades de los

materiales utilizados, para así crear un elemento nuevo.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Conceptos y Definiciones de los procesos de

Manufactura

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Máquinas de Control Numérico

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Máquinas de Control Numérico

• Para hacer frente al desarrollo de nuevas políticas mundiales de mercados

abiertos, se ha propuesto la automatización de las industrias.

• El CNC surgió a partir de los trabajos realizados por el ingeniero

estadounidense John T. Parsons, en el año 1940. A fines de ese año,

Parsons concibió el uso de tarjetas perforadas como sistema de

coordenadas de posición para controlar una máquina herramienta. La

máquina controlada se movía en pequeños incrementos y era capaz de

generar el acabado deseado. Para 1948, Parsons demostró este concepto a

la Fuerza Aérea de Estados Unidos, quienes posteriormente patrocinaron

una serie de proyectos en los laboratorios de Instituto de Tecnología de

Massachusetts (MIT).

• Esta tecnología, aunque fue desarrollada en 1940, hoy en día cobra mucha

importancia para el desarrollo de nuevos productos reduciendo costos y

tiempos de entrega.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Máquinas de Control Numérico

Las máquinas de CNC más comunes son las fresadoras, los tornos y las

rectificadoras:

• Fresadoras, estas son máquinas que cortan automáticamente materiales,

incluyendo metales, utilizando para ello un husillo de corte, el cual puede

moverse en diferentes posiciones y profundidades en función de las

instrucciones enviadas por el ordenador.

• Tornos: máquinas que se utilizan como herramientas automatizadas que

giran para dar forma al material. Por lo general, este tipo de máquinas se

utilizan para hacer cortes con gran detalle en piezas simétricas, como el

caso de los conos y los cilindros. Se utilizan con mucha frecuencia en la

industria metal-mecánica.

• Rectificadoras, estas máquinas utilizan discos abrasivos robustos con la

intención de realizar mecanizados por abrasión en materiales como el

metal o el plástico para obtener la forma deseada.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Máquinas de Control Numérico

• Además de estas máquinas, también hay routers CNC, que en este caso se

utilizan para hacer recortes en una gran variedad de materiales; así como

impresoras 3D de ordenador programable. Esta tecnología también se

puede utilizar con diferentes tipos de cortadores, incluyendo aquellos que

funcionan con chorros agua a presión, rayos láser y plasma.

• Existen varios tipos de controladores para estas máquinas herramientas,

siendo los más usados en el mercado: ISO, FANUC, SINUMERICK. El

utilizado en las máquinas herramientas del UNITEC es el SINUMERIk 420D.

• Dentro de los laboratorios del UNITEC se cuenta con varias máquinas/

herramientas que trabajan con CNC, como lo son el centro de torneado

(torno) y centro de maquinado vertical (fresa), junto con un router de corte

laser. Todas estás máquinas trabajan con el controlador SINUMERIK 420D

que permite controlarlas en un ambiente windows.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Tipos de Maquinado

• Los tres tipos principales de

maquinado son:

1.Torneado

2.Taladrado

3.Fresado

• Torneado: Herramienta de

corte elimina material de una

pieza de trabajo giratorio para

formar una forma cilíndrica.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Tipos de Maquinado

• Taladrado: Se utiliza para crear

un agujero redondo,

generalmente por medio de una

herramienta giratoria (broca)

con dos bordes cortantes

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Tipos de Maquinado

• Fresado: Rotación múltiple de herramienta, a través del trabajo para

cortar un plano o superficie recta. Dos formas: c) fresado periférico y

d)fresado frontal

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Tipos de Maquinado

• Las operaciones de maquinado se dividen normalmente en dos categorías,

distinguidas por el propósito y las condiciones de corte:

• Cortes para desbaste primario, se usan para remover grandes

cantidades de material de la pieza, a fin de producir una forma muy

cercana a la requerida. Estas operaciones se realizan a alta

velocidad.

• Cortes de acabado, se usan para completar la pieza y alcanzar las

dimensiones finales, las tolerancias y el acabado de superficie. Estas

operaciones se realizan a baja velocidad.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Tipos de Velocidad

• Velocidad de Corte (Vc)

• Implica que tan rápido puede avanzar el cortador al trabajar en el material.

• En otras palabras, es la distancia que una herramienta corta en un minuto, o la

longitud de corte en un minuto.

• Se mide en m/min (metros por minuto)

• Para determinar la Vc se requiere del apoyo de catálogo de fabricante o tablas de

maquinado.

• Tiene como finalidad proporcionar larga vida de duración al filo de la herramienta al

tener grandes volúmenes de producción.

• Velocidad de Giro (rpm)

• Es la velocidad con la que gira una herramienta.

• Depende del material de la herramienta y el material de la pieza, así como sus

diámetros (según sea el caso).

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Tipos de Velocidad

• Velocidad de avance (Vf)

• Se define como el desplazamiento de la herramienta por cada revolución o carrera

de la máquina. La Velocidad de avance implica la cantidad de material que el

cortador puede arrancar a la vez.

• Normalmente se mide en mm/rev, es decir, cuantos mm puede el cortador avanzar

por revolución del husillo.

• La Vf nos sirve para calcular el tiempo que nos llevaría fabricar una pieza, es una

herramienta muy útil para cuando se requiere estimar el tiempo en los grandes

volúmenes de producción.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Tipos de Velocidad

Tipos de Velocidad

Tabla de Velocidades de Corte Sugeridas Tabla de Velocidades de Avance Sugeridas

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Sistemas de Coordenadas

• Todas las máquinas CNC tienen dos o más

grados de movimientos llamados ejes, cada

eje puede tener un movimiento lineal o

rotacional, dependiendo de la complejidad

de la máquina. Los ejes de las máquinas

están encargados de los movimientos que

tiene que hacer la herramienta para el

proceso de manufactura que se requiere.

• Los ejes con movimiento rotacional son

llamados comúnmente con las letras: A, B y

C.

• El movimiento rotacional del husillo se

encuentra en el eje C.

• En el ejemplo de una fresadora se puede

apreciar que los movimientos en los ejes X e

Y se refieren al movimiento plano de la mesa

de trabajo, el Z es al cabezal que porta el

husillo y por último el C que es el

movimiento rotacional del husillo.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Puntos de Referencia

• En las máquinas CNC (el ejemplo es de EMCO), se pueden encontrar los siguientes puntos de

referencia:

• M = Cero de Máquina

• Punto de referencia no modificable, fijado por el fabricante de la máquina.

• A partir de este punto se mide la totalidad de la máquina.

• Al mismo tiempo, “M” es el origen de las coordenadas.

• R = Punto de referencia

• Posición del área de trabajo de la máquina que está determinada exactamente mediante

finales de carrera. Las posiciones del carro se comunican al control mediante acercamiento de

los carros al “R”.

• Se requiere definir después de cada corte de corriente.

• N = Punto de referencia para montaje de la herramienta

• Punto inicial para medid a de las herramientas, “N” se sitúa en un punto adecuado del sistema

portaherramientas y es fijado por el fabricante de la máquina.

• A partir de aquí se realizan compensaciones basados en la forma y largura de las herramientas

• W = Cero de la pieza

• Punto inicial de las dimensiones del programa de la pieza.

• Puede ser fijado libremente por el programador y cambiarse según se desee dentro del

programa de la pieza.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Programación de una máquina CNC

• Códigos:

• Para fines de programación, el código es la unidad básica de

programación.

• Seguido del dato forma un bloque.

• Uno o varios bloques juntos forman una línea

• Varias Líneas forman un programa.

• Continuidad de datos entre bloques

• Cuando el control lee un código, busca TODOS los parámetros necesarios

para ejecutarlo, pero cada uno de estos parámetros se guarda en un Buffer

que no cambiará hasta que se escriba un nuevo dato, por lo que es

importante siempre escribir instrucciones completas.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Programación de una máquina CNC

• Códigos G

• Los códigos G están vinculados al control; casi siempre encierran

instrucciones de cálculo matemático y control de motores,

compensaciones o cambios de velocidad precargados.

• Códigos M

• Están vinculados a las funciones de la máquina. La función de los códigos

M son referentes a encender/ apagar funciones auxiliares e iniciar rutinas

de mayor complejidad que después pasan a ser del dominio de los códigos

G.

• No se puede baja ninguna circunstancia colocar dos códigos M en una

misma instrucción.

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Ejemplo de Códigos G

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Ejemplo de Códigos G

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Ejemplo de Códigos G

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Ejemplo de Códigos M

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Bibliografía

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

Bibliografía

• NOM -21, 73, 76,77, 80, 90

• Clemente, F. (2017) Tolerancias Dimensionales. Dibujo Mecánico. Venezuela. Recuperado de:

http://forjadoresdeideas.blogspot.com/2011/01/ajustes-y-tolerancias.html

• Armenta, J. et al (2014) “Tolerancias, Ajustes Y Acabados Superficiales”. México. IPN

• Jensen, C., Helsel, J. D. & Short, Dennis R (2004). Redes Dibujo y Diseño en Ingeniería (6ta Ed.):

Mc Graw Hill.

• Calidad Superficial: Rugosidad (2002-2003). Zaragoza, España. Universidad de Zaragoza.

Recuperado de: http://www.unizar.es/euitiz/areas/areingpf/21206/desc/medrug.pdf

• Departamento de Ingeniería de Diseño y Fabricación de la Universidad de Zaragoza. (1999). Curso

Avanzado de programación de Control Numérico. España. Recuperado de:

http://www.femz.es/cursos/CNC-Avanzado/

Tecnología Digital para Sistemas de Manufactura - Prof. Javier Olivera Mendez

También podría gustarte

- Rosca CuadradaDocumento10 páginasRosca CuadradaMushing Rodríguez83% (12)

- Tema 03 Aplicación CAD en El Diseño MecánicoDocumento28 páginasTema 03 Aplicación CAD en El Diseño MecánicoEstefany DiazAún no hay calificaciones

- FE Unidad3 vr3Documento13 páginasFE Unidad3 vr3Estefany DiazAún no hay calificaciones

- Tema 04 - Manufactura Asistida Por Computadora. Ejemplos de Máquinas y HerramientasDocumento24 páginasTema 04 - Manufactura Asistida Por Computadora. Ejemplos de Máquinas y HerramientasEstefany DiazAún no hay calificaciones

- FE Unidad1 vr3Documento15 páginasFE Unidad1 vr3Estefany DiazAún no hay calificaciones

- FE Unidad4 vr3Documento13 páginasFE Unidad4 vr3Estefany DiazAún no hay calificaciones

- FE Unidad2 vr2Documento13 páginasFE Unidad2 vr2Estefany DiazAún no hay calificaciones

- Informe 2 CNCDocumento18 páginasInforme 2 CNCMaycol Marin VargasAún no hay calificaciones

- Mecanica IndustrialDocumento10 páginasMecanica IndustrialGerman VeizagaAún no hay calificaciones

- Apuntes Del Curso Bases de Funcionamiento de Los Equipos CNCDocumento64 páginasApuntes Del Curso Bases de Funcionamiento de Los Equipos CNCSergie Stark Romero LuisAún no hay calificaciones

- Enfoque Sistematico-Concepto de MantenimientoDocumento129 páginasEnfoque Sistematico-Concepto de MantenimientoEder ChingaAún no hay calificaciones

- Códigos de Programación G y MDocumento5 páginasCódigos de Programación G y MULISES SEGUNDO MENDOZAAún no hay calificaciones

- Casos de Derecho de TrabajoDocumento4 páginasCasos de Derecho de TrabajoGabriela chirinosAún no hay calificaciones

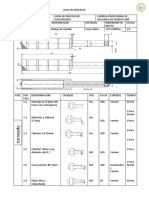

- Hoja de Proseso MazoDocumento2 páginasHoja de Proseso Mazomarquiños isaiasAún no hay calificaciones

- Unidad 5 ExamenDocumento12 páginasUnidad 5 ExamenMónica MolinaAún no hay calificaciones

- 08 Plan de Trabajo para El Torneado 2021-1Documento4 páginas08 Plan de Trabajo para El Torneado 2021-1Loda 6kAún no hay calificaciones

- Caja Norton y Cabezal Divisor y Herramientas Del TornoDocumento19 páginasCaja Norton y Cabezal Divisor y Herramientas Del TornoCesar Aramayo50% (4)

- Monografía - Avance 1Documento40 páginasMonografía - Avance 1WALTER ANTONIO GUILLERMO DEL RIOAún no hay calificaciones

- Semana 4-TORNODocumento31 páginasSemana 4-TORNOJheraldyn Sanchez AlvarezAún no hay calificaciones

- Robinson Estiven Veliz Navarrete Rabajo Envestigativo Historia de Un TornoDocumento10 páginasRobinson Estiven Veliz Navarrete Rabajo Envestigativo Historia de Un TornoEnriqueAún no hay calificaciones

- Riesgos Del TornoDocumento2 páginasRiesgos Del TornoHernan Dario Nomesqui GarciaAún no hay calificaciones

- Unidad Tem Tica 4 PDFDocumento13 páginasUnidad Tem Tica 4 PDFMarcos Marivil MolinaAún no hay calificaciones

- Fabricación del cigüeñalDocumento5 páginasFabricación del cigüeñalJhoel MedranoAún no hay calificaciones

- Procesos Del Diseño de Piezas y EquipoDocumento26 páginasProcesos Del Diseño de Piezas y EquipoAndrea VelasquezAún no hay calificaciones

- Diagrama de proceso de montaje de rotorDocumento2 páginasDiagrama de proceso de montaje de rotorJsilva SilAún no hay calificaciones

- Maquinado UltrasónicoDocumento42 páginasMaquinado UltrasónicoRoberto Polo BrunoAún no hay calificaciones

- Roscas 2Documento23 páginasRoscas 2fabrizio segaAún no hay calificaciones

- Parametros de La Instalacion de Un TornoDocumento15 páginasParametros de La Instalacion de Un TornoEdy ZambranoAún no hay calificaciones

- 9 Herramienta Eléctrica 2022Documento41 páginas9 Herramienta Eléctrica 2022Carmita Triviño de BasurtoAún no hay calificaciones

- Trabajo Fab 2020Documento32 páginasTrabajo Fab 2020Álvaro CañasAún no hay calificaciones

- Ensayo CiuDocumento7 páginasEnsayo CiuErick Topete GuillénAún no hay calificaciones

- Codificación e Inventario Gestión de Sistemas de Mantenimiento - Mario Silverio 1089053Documento10 páginasCodificación e Inventario Gestión de Sistemas de Mantenimiento - Mario Silverio 1089053SkidmosAún no hay calificaciones

- TR HoyDocumento8 páginasTR HoyPablo SebastianAún no hay calificaciones

- Mapa TornoDocumento1 páginaMapa TornoNarváez González MisaelAún no hay calificaciones

- De La Cruz Mhj-Rebaza Apv-SdDocumento137 páginasDe La Cruz Mhj-Rebaza Apv-SdGrupo Empresarial San JoséAún no hay calificaciones

- ConformadoDocumento19 páginasConformadoluishugoAún no hay calificaciones