Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Unidad Iv Motor Turbo Ventilador

Cargado por

Marcos OrtizTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Unidad Iv Motor Turbo Ventilador

Cargado por

Marcos OrtizCopyright:

Formatos disponibles

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

UNIDAD IV MOTOR TURBOVENTILADOR (TURBOFAN)

4.1.- TIPOS DE MOTOR TURBOVENTILADOR

4.2.- DESCRIPCIÓN FUNCIONAL DE LOS COMPONENTES DEL MOTOR

TURBOVENTILADOR

4.3.- CARACTERÍSTICAS DE OPERACIÓN DEL MOTOR

TURBOVENTILADOR

4.4.- ANÁLISIS TERMODINÁMICO DEL MOTOR TURBOVENTILADOR

152 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

4.1.- TIPOS DE MOTORES TURBO-VENTILADOR

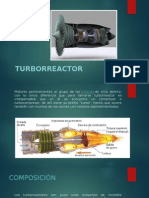

DEFINICIÓN.- Es un turborreactor al que se le sobredimensionan los alabes

de la primera etapa del compresor, llamándole "fan" (ventilador), para

generar flujo de aire secundario y mejorar el empuje (La figura 4.1 muestra

sus partes componentes).

Figura 4.1.- Motor turboventilador (turbofan)

Los términos que se emplean para el turboventilador son "turbofan", turbo "bypass",

turborreactor de "doble flujo", “turbo soplante”, “turbo abanico”, “propfan”, "afterfan,

etc., han sido suficientemente divulgados para resaltar las ventajas de la operación con

aviones propulsados por motores que responden a dicha configuración. En los últimos diez

años, este tipo de motor ha alcanzado un desarrollo que pudiéramos calificar de

espectacular.

En la propulsión por reacción de grandes aviones de transporte, los turborreactores de

doble flujo, han alcanzado verdadera primacía.

CONFIGURACION

Básicamente, un turborreactor de doble flujo es similar a un turborreactor puro. Al empuje

obtenido por la masa de aire sometida al proceso normal de compresión-combustión-

expansión, se le suma el correspondiente a una masa adicional de aire acelerada

solamente por la acción de los alabes de un compresor de baja elevación de presión,

obteniéndose de esta forma una notable mejora en el rendimiento propulsivo, esto es, se

dispone de mayor energía para propulsar, respecto de la energía mecánica total que

proporciona el motor.

153 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

La relación de flujo másico de aire adicional, llamado SECUNDARIO y la

correspondiente al flujo normal o PRIMARIO, se denomina índice de derivación del motor.

Si los dos flujos son admitidos de forma conjunta, verificándose la separación

después de la compresión en los primeros escalones de un mismo compresor, o después

de la compresión en todos los escalones de un primer compresor, el motor se llama de tipo

serie. Si la admisión de los flujos primario y secundario es independiente, esto es, si hay un

compresor para cada flujo, el motor se llama del tipo paralelo.

La figura IV-5 representa la disposición más generalizada de los turborreactores

de doble flujo, derivados del turborreactor puro de compresor axial simple.

En el motor tipo serie "turbofan" puede observarse el sobredimensionado del

compresor frontal en los primeros escalones, y esa zona sobredimensionada respecto al

turborreactor puro, es la encargada de acelerar el flujo de .aire que no va a ser sometido al

proceso de combustión. Esta configuración es, de todas las que vamos a comentar, la

menos generalizada, cuando el motor solamente tiene un compresor.

En la configuración de doble flujo paralelo, ampliamente desarrollada por General

Electric, el motor básico es un turborreactor de compresor axial simple. Se conoce con el

nombre de "afterfan", debido a la situación del compresor para el flujo secundario, que es

concéntrico y solidario a la turbina que lo mueve. La turbina para el doble flujo es de

154 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

funcionamiento libre, o lo que es lo mismo, sin ligazón al árbol compresor/turbina del

turborreactor básico.

La figura IV-6 también representa la disposición más generalizada de los turborreactores

de doble flujo, derivados del turborreactor puro de doble compresor axial. Las

configuraciones son ambas del tipo serie "bypass" y "turbofan",

El término "bypass", fue inicialmente utilizado por la casa Rolls Royce, y se aplica a

motores de índice de derivación medio o bajo. El compresor frontal, tiene la misma

configuración que el del turborreactor puro de doble compresor axial, excepto que tiene

mayor capacidad, por comprimir una masa de aire mayor.

El tipo "turbofan" se aplica para índices de derivación elevados, siendo su

componente más característico el compresor frontal.

La figura IV-7, representa los dos componentes específicos más característicos de

los turborreactores de doble flujo, según sean del tipo "turbofan" o del tipo "afterfan". La

versión "afterfan" ha quedado en desuso por los grandes problemas que implicaba el

funcionamiento de un mismo disco de una zona actuando de turbina (la interior), y otra

actuando de compresor (la exterior), con el consiguiente salto de temperaturas en un

componente sometido a grandes esfuerzos mecánicos.

155 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

FUNCIONAMIENTO.- En estos motores existen dos flujos de gases desde el compresor,

que en general este último suele ser más grande. La masa de aire proveniente del

compresor se divide en dos flujos (Figura 4.2).

Figura 4.2.- Esquema de un turbofan o aerorreactor de doble flujo serie bypass

El flujo primario que sigue el camino compresor - cámara de combustión - Turbina

- canalización de salida (este sistema se lo denomina comúnmente generador de gases)

trabaja de la misma forma que en los turborreactores. No es raro que este flujo antes de

ingresar a la cámara pase por otro compresor (etapa de alta presión).

El flujo secundario proveniente de las ruedas (una o más) del compresor, es canalizado

directamente hacia la salida, donde se expandirá y se unirá al flujo primario ya en

expansión, es decir que no sufre el proceso del generador de gases.

156 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Ventajas sobre los turborreactores, suele ser mas económico en lo que a consumo de

combustible se refiere, silencioso y menos contaminante

4.2 DESCRIPCIÓN FUNCIONAL DE LOS COMPONENTES DEL MOTOR TURBO

VENTILADOR

En la entrada al motor nos encontramos con el difusor. Su misión es canalizar el flujo de

aire hacia el compresor, libre de distorsiones. Aunque parezca un componente sencillo,

su diseño da lugar a complejos estudios de ingeniería, ya que se necesita que sea lo más

liso posible, sin rugosidades que puedan afectar a la entrada del fluido uniforme de aire.

Después del difusor encontramos un enorme 'ventilador', denominado FAN, que

básicamente prepara al flujo de aire para lo que se va a encontrar después, acelerando las

partículas y proporcionando un caudal de aire suficiente que luego se divide en dos flujos,

uno externo y otro interno

Seguidamente encontramos el COMPRESOR, que son una serie de discos de alabes

(palas) solidarios y montados sobre el eje del motor. Dichos discos giran a enorme

velocidad y comprimen el aire preparándolo para su entrada en la cámara de combustión

Una vez allí (CAMARA DE COMBUSTION), el aire y el combustible entran en reacción y se

produce la combustión. El combustible se introduce en la cámara a través de unos

inyectores controlados directamente por el FADC, un ordenador que controla en todo

momento la correcta operación del motor en función de los requerimientos del piloto. Es

decir, nosotros al mover la palanca de gases no estamos introduciendo directamente el

combustible, sino que estamos enviando señales al FADC para que él calcule exactamente

la proporción de combustible requerida según las condiciones.

El elemento que nos proporciona el flujo secundario se denomina FAN, y es el primer

elemento que vemos en la imagen. Este FAN no es más que un compresor con baja

relación de compresión. El funcionamiento del FAN es similar al de una hélice, pero en este

caso está formado por muchísimas palas (alabes) y está integrado dentro del carenado

del motor. Por esta razón es mucho más eficiente que una simple hélice a elevadas

velocidades.

Con el concepto de doble flujo aparece una nueva variable a tener en cuenta, y muy

importante en este tipo de motores: el índice de derivación (Bypass) que no es más que la

relación entre el flujo secundario y el flujo primario. En reactores militares este índice de

derivación suele ser muy bajo, al contrario que en reactores civiles. La razón es que con

índices bajos de derivación se obtienen mayores relaciones de empuje (útiles para el

combate con reactores). Por otro lado, en los aviones comerciales interesa, más que un

enorme empuje, un bajo consumo de combustible. Así todo, los turbofans empleados en los

aviones militares consumen menos que el típico turborreactor puro, ya que para la misma

cantidad de combustible empleado, disponemos de un empuje adicional provocado por el

flujo secundario que fluye por el exterior, flujo que no se quema pero que contribuye

igualmente al empuje final

En el turborreactor de doble flujo, solamente a una parte del aire que penetra en el motor se

le somete a las mismas transformaciones que en el turborreactor de flujo único; a este aire

se le denomina flujo primario. Otra parte del aire que penetra en el motor, no sufre las

transformaciones similares al flujo primario, pues no se le somete a combustión,

157 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

acelerándole únicamente por la acción de los alabes de un compresor, consiguiendo con la

variación de la cantidad de movimiento obtenida, un aumento de empuje, a este flujo de aire

se le denomina secundario.

El turborreactor de doble flujo, puede considerarse como un sistema propulsivo intermedio

entre el turbohélice y el turborreactor de flujo único, tiene la ventaja global en el

funcionamiento del motor, de necesitar menor aportación de energía, o lo que es lo mismo,

menor consumo de combustible. La figura 4.3 muestra las diferentes estaciones

termodinámicas así como sus componentes fundamentales.

La relación de masa de flujo secundario / flujo primario es como veremos, el parámetro

más significativo en el análisis de actuaciones de estos motores.

Figura 4.3. Fases termodinámicas y componentes fundamentales

El tipo “turbofan”se aplica para índices de derivación elevados, siendo su componente

más característico el compresor frontal (figura 4.4)

Figura 4.4.- Motor turboventilador

158 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Este, es una modalidad de motor semejante al de propulsión a chorro en el que parte del

flujo de aire, impulsado por los compresores, sale directamente al exterior produciendo

empuje igual que una hélice; también se llama de doble flujo y en los motores grandes la

potencia así suministrada puede superar a la del flujo primario. Lo utilizan la mayor parte

de los grandes aviones comerciales, ya que consume menos combustible, hace

menos ruido y es muy fiable; no puede alcanzar velocidades supersónicas, pero se

aproxima a ellas.

Componentes principales del motor turbofan

1. Fan.- Situado al frente del motor, la propulsión comienza en él. A través de el circula el

flujo de aire que se divide en dos corrientes, la principal o bypass air que es un 85% del total

y la secundaria o primary air, que se trata del 15% restante

2. Compresor.- El flujo de aire pasa a través de dos compresores que giran en el mismo

sentido del fan. A través de estos compresores se consigue un aumento significativo de la

presión y la temperatura del aire.

3. Cámara de combustión.- Una vez realizada la etapa de compresión, el aire sale con una

presión treinta veces superior de la que tenía en la entrada y a una temperatura próxima a

los 600 ºC. Se hace pasar este aire a la cámara de combustión, donde se mezcla con el

combustible y se incendia la mezcla, alcanzándose una temperatura superior a los 1100 ºC.

4. Turbinas.- Este aire caliente que sale de la cámara se hace pasar a través de los alabes

de dos turbinas, haciendo girar un eje solidario a los compresores y el fan. Este tipo de

proceso se caracteriza por una alta eficiencia en el consumo de combustible.

5. Escape (tobera).- Una vez el aire caliente ha pasado a través de las turbinas es

expulsado a través del escape en la parte posterior del motor. Las estrechas paredes de

este escape fuerzan al aire a acelerarse. El peso del aire, combinado con esta aceleración,

es lo que produce el empuje hacia delante.

El turbofán es un tipo de motor donde la corriente de entrada se bifurca en dos

una vez que se atraviesa la primera etapa de compresión. Una parte del aire (W120) se dirige

hacia un conducto llamado bypass y que descarga directamente a la atmósfera a través de

una tobera. El resto del aire (W20) sigue el circuito convencional del turborreactor puro

descrito anteriormente. El índice de derivación (W120/W20) mide la relación entre el aire que

pasa por el bypass y el que pasa por el motor. Cuanto mayor sea el índice de derivación

mayor es la cantidad de aire que no atraviesa completamente el motor y mayor será el

diámetro del mismo. Conforme se aumenta esta relación se consigue una reducción

progresiva del consumo de combustible y de ruido que compensa fácilmente el aumento del

área frontal a velocidades de vuelo intermedias (subsónico alto).

La principal ventaja de esta configuración es una reducción del consumo

específico del motor (SFC) y del nivel de ruido emitido al ser, por una parte, menor la

velocidad de salida del chorro (el ruido depende de la velocidad de salida del chorro) y, por

otra parte, poder reducir el ruido del fan a través de materiales especiales instalados en la

toma aerodinámica. La figura 4.5 nos muestra otra figura que muestra otro corte de este

motor.

159 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Figura 4.5 motor turbofan con su flujo primario y secundarioi

La velocidad de aplicación del turbofan está comprendida entre números de Mach de 0.6

hasta 2.2 dependiendo de la relación de derivación (BPR). Aumentar el BPR produce:

Reducción del consumo específico (SFC)

Aumento del gasto de aire para el mismo empuje

Aumento del área frontal

Aumento del número de turbinas (especialmente cuando se aumenta

el tamaño del fan y se reduce, por tanto, las velocidades de giro).

Aumenta también el coste para el mismo empuje.

4.3.- CARACTERÍSTICAS DE OPERACIÓN DE LOS MOTORES TURBO

VENTILADORES

Conforme aumenta la velocidad de vuelo, conviene reducir progresivamente la

relación de derivación (BPR). Así para velocidades próximas a las del sonido donde

vuelan gran parte de los aviones comerciales, conviene que la relación sea mayor que 5.

Mientras que a números de Mach superiores a 2 (es decir, dos veces la velocidad del

sonido), conviene que sea menor que 1 para reducir el área frontal.

En todo este rango de velocidades, el turbofan y el turborreactor compiten. Así,

para Mach menos de 0.9, la aviación comercial se decanta por turbofanes.

Mientras que la militar, donde del coste de operación no es tan prioritario, combina ambos

dependiendo del alcance, prestaciones etc.

Haciendo un breve repaso de las distintas aplicaciones para propulsar aeronaves,

hemos comprobado que para bajas alturas de vuelo y bajas velocidades, como es el caso

de la aviación general y deportiva, el motor alternativo es la mejor elección. En cuanto los

requisitos de distancias a recorrer y tiempo a emplear aumentan sensiblemente, es

necesario recurrir al empleo de turbohélices para optimizar al máximo el rendimiento, como

es el caso de la aviación regional. Para vuelos internacionales y de largo recorrido, como

ocurre habitualmente en la aviación comercial y donde la economía es el factor

fundamental, el empleo del motor turbofan de alto índice de derivación es imprescindible ya

que el vuelo económico sólo se consigue volando a grandes alturas y a velocidades

próximas a la del sonido. Si lo que necesitamos son mayores velocidades, por ejemplo

como en los aviones de combate, el motor turborreactor puro o el turbofan de bajo índice de

derivación deben ser las plantas motrices a emplear. Por último, para velocidades mayores

160 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

de Mach 3 se impone necesariamente el uso de motores ramjet para tener un consumo de

combustible razonable.

Las siguientes figuras 4.6. 4.7 y 4.8 muestran las comparaciones entre el motor

alternativo y rotativo o turborreactores

Figura 4.6.- Comparación con respecto al número de mach

Figura 4.7.- Comparativa con respecto altura y número de mach

161 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Figura 4.8.- Comparativo con respecto a la potencia

Para obtener un elevado Bypass se necesitan fans de gran tamaño. Por eso, en los

reactores civiles podemos apreciar claramente el carenado del fan en el motor, de una

sección mucho mayor que el resto del conjunto, en cambio, en los militares, el fan es de

pequeño tamaño (bypass o índice de derivación menor), con lo cual la silueta del motor es

mucho más estilizada, y se adapta mejor a su integración en el fuselaje. Ahora, en la figura

4.9 el turbofan que usa el Flanker, AL-31F:

Figura 4.9.-Motor turbofan que usa el Flanker, AL-31F

En este motor el Fan es de mucho menor tamaño en relación a la sección general del

motor completo. Estrictamente, más que un verdadero Fan, en este motor se puede

considerar como un gran compresor de baja relación de compresión. La relación de By-pass

en este motor es mucho menor que la del PW.2040 del B-757, pero es necesaria debido a

los especiales requerimientos de empuje y aceleración del Flanker. El diseño del motor hace

que el tiempo de respuesta ante cualquier requerimiento de empuje solicitado por el piloto

sea asimismo mucho menor que en el caso de sus primos, los motores integrados en

aviones comerciales.

La figura 4.10 motor turbofan aplicado a un avión comercial

162 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Figura 4.10.- Motor turbofan de Pratt & Whitney PW-2040, Boeing 757 de Delta Airlines:

VENTAJAS DEL MOTOR TURBOFAN

Silencioso, ya que la velocidad media de salida de los gases es

menor que en un turborreactor de flujo simple.

Elevada relación Empuje/Peso, ya que al no pasar todo el flujo por la

zona caliente se pueden emplear materiales más ligeros.

Menor riesgo de ingestión de objetos extraños, ya que el fan expulsa

al exterior los objetos que pudieran entrar al motor, evitando así que

pasen al 'primario'. Los daños ocasionados por ingestión son mucho

menores.

Normalmente, tienen mejor accesibilidad que los turborreactores

simples, lo cual facilita las tareas de mantenimiento.

Mas económico en consumo de combustible

Menos contaminante.

DESVENTAJAS

mayor complejidad

menor empuje por unidad de área frontal comparados con el turborreactor

básico.

Con respecto al turbohélice tiene mejores actuaciones a velocidades donde el rendimiento de

la hélice empieza a disminuir.(Mo= 0,65 aproximadamente). En realidad, el turbohélice puede

considerarse como un turbofan "abierto", en el sentido que hace pasar a través de la hélice

(flujo secundario) de 50 a 100 veces el gasto de aire que pasa por el motor. Por tanto, en los

turbohélices se puede hablar de índices de derivación de este orden, lo que explica que los

motores de doble flujo se sitúen entre los turborreactores básicos y turbohélices desde el

punto de vista propulsivo.

163 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Figura 4.11.- Motor Turbofan PW800 fabricado por Pratt & Whitney Canada (Cortesía de Pratt &

Whitney Canada)

Figura 4.12.- Motor Turbofan RB211 fabricado por Rolls Royce

El flujo primario que sigue el camino: compresor - cámara de combustión - Turbina -

canalización de salida (este sistema se lo denomina comúnmente generador de gases)

trabaja de la misma forma que en los turborreactores.

El flujo secundario proveniente de las ruedas (una o más) del compresor, es canalizado

directamente hacia la salida, donde se expandirá y se unirá al flujo primario ya en

expansión, es decir que no sufre el proceso del generador de gases, figura 4.6

Los motores turbofan se consideran una mezcla entre el concepto de un motor turbojet y

el concepto de un motor turboprop. Está compuesto por una unidad generadora de gases en

la cual, parte de la energía disponible es empleada para mover el compresor y proporcionar

empuje (similar a un turbojet) y parte es empleada para mover un fan o ventilador (similar a

un turboprop), normalmente ubicado en frente del compresor y cuya función es proporcionar

empuje mediante la aceleración de una masa de aire.

164 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Motor Turbofan GE90 fabricado por General Electric

El turborreactor puro, el turbofan y los turbohélices representan un cambio conceptual en

el diseño del motor. Se eliminan los componentes alternativos de los motores anteriores y

se sustituyen por turbinas de gas compuestas únicamente por elementos rotatorios. El

turborreactor puro emplea la llamada propulsión a chorro mediante una turbo maquinaria

encargada de aumentar la presión del aire que es inyectado a alta velocidad a través de una

tobera. La variación de la cantidad de movimiento, y por tanto la fuerza propulsiva, se

consigue dando un gran salto de velocidades a una cantidad relativamente pequeña de aire.

El turbohélice es una turbina de gas a la que se ha acoplado una hélice. Por tanto, consigue

la variación de la cantidad de movimiento mediante una combinación de propulsión a hélice

y propulsión a chorro. Aunque la mayor parte se consigue a través de la hélice.

El turbofan, por su parte, es un sistema conceptualmente parecido al turborreactor puro,

sólo que en este caso, no todo el aire que entra al motor pasa por la cámara de combustión,

sino que una parte se comprime inicialmente en un fan (o compresor de baja relación de

compresión) y se emplea para generar empuje directamente. La otra parte del aire

capturado es comprimido a altas presiones (como sucede con el turborreactor puro), pasa a

través de la cámara de combustión, mueve las turbinas encargadas de mover los

compresores y, con la energía remanente se genera empuje. Los turboventiladores

combinan el chorro de gases calientes con aire propulsado por un ventilador movido por la

turbina y desviado alrededor de la cámara de combustión, lo que reduce el ruido. Esto hace

que sea muy empleado en aviones civiles.

El turboventilador es una mejora del turborreactor básico. Parte del aire entrante se

comprime sólo parcialmente y se desvía para que fluya por una carcasa exterior hasta el

final de la turbina. Allí se mezcla con los gases calientes que salen de la turbina, antes de

llegar a la tobera. Un reactor de doble flujo tiene mayor empuje para el despegue y el

ascenso y es más eficiente; el aire que fluye por el exterior refrigera el motor y reduce el

nivel de ruido.

En algunos motores, el aire que fluye por el exterior no se vuelve a mezclar en el

reactor sino que escapa directamente. En este tipo de motor de doble flujo, sólo una sexta

parte del aire entrante atraviesa todo el reactor; los otros cinco sextos se comprimen en la

primera etapa del compresor o ventilador y después salen al exterior.

En las partes de alta y baja presión del motor se necesitan velocidades de rotación

distintas. Esta diferencia se logra instalando dos combinaciones de turbina y compresor en

dos ejes concéntricos llamados rodetes gemelos. Dos etapas de turbina de alta presión

165 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

mueven las once etapas de compresor de alta presión montadas en el eje exterior, y cuatro

etapas de turbina mueven el ventilador y cuatro etapas de compresor de baja presión en el

eje interno. Un ejemplo de motor de este tipo es el reactor JT9D-3, que pesa unos 3.850 Kg.

y puede alcanzar un empuje en el despegue de unos 20.000 kg. Esto es el doble del

máximo empuje disponible en los aviones comerciales más grandes antes de la llegada del

Boeing 747.

Las investigaciones actuales en turborreactores y turboventiladores se centran sobre

todo en lograr un funcionamiento más eficiente de los compresores y turbinas, en diseñar

sistemas especiales de refrigeración de las aspas de la turbina para permitir mayores

temperaturas de entrada a la turbina y en reducir el sonido del reactor.

El turboventilador tiene un propulsor o ventilador interno. Este propulsor o ventilador

se encuentra dentro de un conducto o tubo. Esto produce mucho más empuje que el

turbopropulsor cuyos propulsores se encuentran en la parte exterior. Esto permite que un

avión turboventilador viaje a casi la velocidad del sonido, cerca de Mach 0.9.

Esto lo hace más rápido que el turbopropulsor, pero más lento que el turborreactor. Este

motor también produce dos empujes diferentes, uno proviene del ventilador y el otro del

chorro de eyección. La caja de velocidades del turboventilador es mucho más pequeña que

la del turbopropulsor. Esto significa que hay menos probabilidades de que algo se rompa.

El motor turbofan, es idéntico al turbojet excepto en una gran diferencia: El turbofan tiene

un gran abanico (Fan) en la parte delantera de la turbina el cual esta directamente

conectado con la etapa de turbinas, la cual lo hace girar. La gran ventaja de este diseño es

que éste puede acelerar un mayor volumen de aire que el turbojet sin tener que quemar

más cantidad de combustible en el proceso, ya que no todo el aire que genera el fan va a la

cámara de combustión para ser quemado, sino que es dirigido alrededor y en el exterior de

la turbina, el cual genera una cantidad considerable de empuje de aire frío, debido en gran

parte al diseño avanzado del fan.

Es notable que, dependiendo de la altitud y las condiciones de vuelo, éste sea

capaz de lograr hasta un 25% de ahorro de combustible comparado con un turbojet al

mismo tiempo que el responsable (Dependiendo de nuevo de las condiciones de vuelo) de

el 80% del empuje producido por estos motores (Y pensar que es sólo una hélice grande de

paso fijo)

Aparte de su gran eficiencia y economía, Los turbofan son también los motores

más silenciosos de la industria. Esto debido a que el flujo de aire frío que genera el fan en la

parte posterior del motor, está envolviendo el chorro de aire caliente que escapa de la

166 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

tobera de gases, y por la diferencia de densidad (Aire frío más denso, caliente menos

denso) lo que ayuda a disiparlo de forma menos violenta.

Esta turbina es la más usada hoy día, se identifican en los aviones que las usan porque

la parte frontal de las mismas ocupan una gran área y se ven en los B-767, B747, B-737-

300/500

Airbus300/ 310/ 319/ 320/ 330 y 340

Ejemplo: Turbofan: B-767 757

Turbinas de flujo vectorizable: Es un turborreactor o turbofan (según el caso) en el que el

flujo principal (que en las normales es axial), se le direcciona en su salida por medio de

canalizadores móviles, de esta forma se cambia el sentido del empuje del motor.

La mas famosa es la Rolls Royce "Pegasus", que equipa al avión militar "Harrier", famoso

por ser un avión con capacidad de despegue y aterrizaje vertical (VTOL), vuelo estacionario,

etc.

En este reactor, el flujo de salida del generador de gas es enviado a un sistema de

distribución conectado a cuatro toberas de salida direccionales. Dichas toberas tienen la

capacidad de rotar gradualmente 90º, direccionando el flujo en sentido vertical u horizontal y

desde luego las posiciones intermedias, logrando así el vuelo vertical suspensión en el aire

y vuelo horizontal.

En vuelo vertical o estacionario, del reactor se drena flujo de las etapas de alta presión y

baja presión que es enviado en forma controlada, a las puntas de las alas, proa, popa y

deriva, para proporcionarle control de alabeo, cabeceo y guiñada durante esas condiciones

de vuelo.

Nuevas turbinas de flujo vectorizable se encuentran en construcción, aunque sin llegar al

extremo de la "Pegasus", solamente direccionan en unos cuantos grados en varias

direcciones el flujo, no apuntan a proveer capacidad VTOL a sus aviones, solo a cambiar

sus respuestas en diversas maniobras, volviendolo mas eficaz en combate aéreo, estos

motores equiparán el F22 "Raptor" y el "Eurofighter".

167 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Turbofan Rolls Royce Pegasus . Motoriza a los "Harrier" Británicos, en la fotografía pueden apreciarse dos de

las cuatro toberas de escape direccionables.

El motor de doble flujo (turbofan), como ya indicamos, es un generador de gas al que se han

añadido los mecanismos siguientes:

1) Un compresor secundario, colocado normalmente en la parte delantera o anterior del

motor, cuya función es la de comprimir ligeramente la corriente de aire.

2) Un conducto doble para el paso de aire que da lugar a dos flujos: el flujo primario y el flujo

secundario

TURBOFAN DE FLUJOS DE SALIDA MEZCLADOS

Generalmente, las actuaciones del motor de doble flujo se estudian con la hipótesis de que

el aire de derivación (secundario) y el chorro de gases del generador se expansionan por

separado hasta la presión atmosférica ambiente, a través de toberas independientes. Sin

embargo, los estudios teóricos y la práctica indican que puede obtenerse una mejora del

consumo específico de combustible si las dos corrientes del motor se mezclan antes de ser

expulsadas por una tobera común.

El turbofán de flujos mezclados presenta la particularidad de que las corrientes primaria y

secundaria se unen en algún punto de la tobera única de salida (Fig. 4.13).

Fig. 4.13.- Esquema del turbofán de flujos mezclados

Para confirmar estos resultados hemos preparado un estudio elemental, que ha quedado

reflejado en la figura 4.14. El gráfico superior representa la zona de salida de un turbofán

convencional (flujos independientes) y el inferior el motor de flujos mezclados. Las zonas

sombreadas representan la turbina y el ventilador de estos motores. El generador de gas se

sitúa delante de estos dispositivos. Los resultados de cálculo se muestran en el dibujo y se

comentan a continuación.

168 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Figura.4.14.- Análisis corporativo ideal del motor de doble flujo convencional (flujos con toberas

independientes), y de flujos mezclados

En estos ejemplos hemos supuesto que los procesos que se desarrollan en ambos motores

son ideales. Más- adelante hemos eliminado esta hipótesis y presentaremos algunos gráficos

obtenidos según el ciclo real de funcionamiento.

La teoría termodinámica prueba que, bajo condiciones ideales, las velocidades de salida

óptimas de los dos flujos del motor deben ser iguales (condiciones de máximo empuje).

Aceptada esta condición, comparemos las presiones de las dos corrientes.

A título de ejemplo utilizaremos un generador de gas que funcione a Mach 0,847 a 11.000

metros de altura V0=250 m/s P0 =0,23 kg / cm 2 ); las condiciones de funcionamiento para T3t =

1.160 ºK y 12 8 resultan ser:

Presión de salida del generador = p4t =3,80

Presión de entrada del generador p1t

T4t=920ºK (Temperatura de salida del generador)

P1t/P0=1,34

El turborreactor básico, acoplado a este generador de gas, producirá una velocidad de salida

de gases de 832m/s y un empuje específico de 59,3 kgs/kg

Si acoplamos al generador una nueva turbina que accione un ventilador de λ= 1, por ejemplo,

la velocidad de salida de los dos flujos sería de 614 m/s (véase el gráfico superior). Este

resultado se obtiene si se tiene en cuenta que la energía cinética total de la corriente de

salida del turborreactor básico y la correspondiente a los dos flujos independientes debe

permanecer constante, pues no puede añadirse energía a los gases por el simple hecho de

expansionarlos a través de una turbina y comprimir luego una cantidad adicional de aire.

Entonces, el flujo secundario, cuya temperatura es de 404 °K , requiere una relación de

presión en el ventilador s = 6,53 para alcanzar la velocidad de salida de 614m/s. Por su

parte, la corriente primaria, cuya temperatura de salida de turbina (T 5t) es de 764 °K, requiere

una relación de expansión de 2,65 solamente (P5t/P0=0.61/0.23=2,65). Como era de esperar,

la mayor presión del flujo secundario se debe a la necesidad de alcanzar la misma velocidad

de salida a partir de una temperatura más reducida.

Si se mezclan las dos corrientes antes de la salida común, el procedimiento teórico más,

169 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

efectivo es mezclarlas con la misma presión total. El gráfico inferior de la figura 4.14 indica

los resultados de cálculo obtenidos en las condiciones señaladas, con un mezclado uniforme

y sin pérdidas. De nuevo, este proceso no puede añadir energía a los gases y la velocidad de

salida del flujo común sería también de 614m/s. Sin embargo, la relación de presión en el

flujo secundario sería ahora de sólo 2,79 en lugar de 6,53, requerida en e1 esquema de flujos

independientes.

Cuando se consideran rendimientos reales de componentes se manifiesta la misma

tendencia, aunque se acortan las diferencias entre los valores de para ambos esquemas. 1.1

disminución de s en el motor de flujos mezclados implica una disminución de las pérdidas

del ciclo en la turbo maquinaria, lo que hace posible una mejora relativa cuyo alcance, en

forma precisa, se establece en las figura 4.15 y 4.13.

Estos gráficos muestran los resultados de cálculo con ciclos óptimos para motores de flujos

independientes (Fig. 4.15) Y flujos mezclados (Fig. 4.13). Los ciclos representan las,

condiciones de Mach 2 a 11.000 metros con temperaturas de turbina de 1.350 °K. Con fines

comparativos se ha dibujado la actuación del turborreactor básico (λ=0) con el mismo

generador de gas (líneas de rayas). Los puntos A y E indican incrementos

El resultado más importante de ambas figuras es que el turbofán de flujos independientes no

soporta mejora alguna de Ce respecto al turborreactor básico, Sin embargo, con flujos

mezclados pueden obtenerse reducciones de Ce del orden del 5 % respecto al turborreactor

básico.

En cualquier caso, es aparente del estudio de las figuras. 4.13 y 4.15 que el turborreactor

básico a altos números de Mach constituye una solución moto propulsora de gran

rendimiento y difícil sustitución, debido a que su ciclo termodinámico alcanza en estos

puntos las condiciones óptimas de trabajo. No ocurre así en vuelo subsónico donde ya

sabemos que es superado por el motor de doble flujo y turbohélice.

170 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Fig.4.15.- diagrama de calidad de motores de doble flujo (flujos independientes) a Mach 2 a 11.000

metros de altura. La línea de rayas identifica la actuación del turborreactor básico con el mismo

generador de gas.

SISTEMA DE POSTCOMBUSTIÓN: Este sistema suele disponerse en general en aviones

militares de intercepción o en los que deban superar la barrera del sonido (figura 4.16).

Consiste en inyectar combustible y provocar su combustión sobre la tobera de salida de

gases del aerorreactor (Figura 3.22), de esta forma, se calientan los gases en expansión

potenciandose, el resultado final es un incremento notorio en la fuerza de empuje, que

conlleva a un aumento en la aceleración de la nave en vuelo nivelado y una mejor

respuesta en maniobras exigidas donde se necesita contar con toda la potencia

disponible.

Figura 4.16.- Esquema de funcionamiento de postcombustión

La contra del sistema es la caída de la autonomía en forma muy marcada si se hace

abuso, pues se inyecta gran cantidad de combustible. El uso excesivo puede traer

aparejado el sobrecalentamiento del aerorreactor, especialmente en su etapa de salida

con el consiguiente daño en el motor.

171 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Montada en un banco de empuje, el turbofan EuroJet 2000, con su postcombustion trabajando a

pleno.

El uso de la postcombustión en general suele estar reservado al despegue o a situaciones

que lo requieran exclusivamente y se recurre a el por cortos periodos de tiempo.

DEFLECTORES DE EMPUJE: Como su nombre indica, se encargan de redireccionar el

empuje del aerorreactor hacia adelante para frenar el avance del avión después de tomar

tierra.

Generalmente consiste en unas especies de compuertas que se abren o se cierran en la

tobera de salida de gases (figura 3.23).

Durante el despegue o en vuelo normal, se encuentran replegadas sobre el carenado,

dejando libre la salida y permitiendo el flujo axial de gases. En el aterrizaje, al tomar tierra,

por mando de los pilotos, los deflectores se despliegan detrás de la salida de gases

direccionando el flujo en forma oblicua hacia adelante (figura 4.17). En estas condiciones; a

medida que se aceleren los reactores mayor será la desaceleración de la nave.

Para evitar efectos no deseados y posibles daños, los deflectores deben desplegarse y

retraerse con los motores en ralentí para después acelerarlos.

172 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

Figura 4.17: Esquema de funcionamiento de los deflectores de empuje.

MOTORES TURBOJET

Los motores turbojet fueron los primeros motores de turbina desarrollados y empleados para

aplicaciones aeronáuticas. El empuje que producen estos motores se logra gracias a la

aceleración en una tobera de los gases calientes.

A pesar del éxito obtenido por los motores turbojet en sus comienzos, estos han sido

remplazados en la mayoría de las aeronaves por motores turbofan, más silenciosos y con

un menor consumo de combustible. Sin embargo, aún se emplean en algunas aplicaciones

militares. Algunos de los modelos fabricados se muestran en la siguiente ilustración.

4.4.- ANÁLISIS TERMODINÁMICO DEL MOTOR TURBO VENTILADOR

La relación de compresión y temperatura del gas delante de la turbina que pueden

alcanzarse en la actualidad hacen posible el diseño de un generador de gas de

rendimiento termodinámico relativamente alto. De forma paralela si existe un sistema

capaz de aumentar el rendimiento propulsivo, se obtendría un turborreactor con un

rendimiento motopropulsor elevado. La consecuencia inmediata es que ocurrirá una

mejora del consumo específico de combustible, puesto que el rendimiento global y

consumo específico están en relación inversa de proporcionalidad.

El incremento del rendimiento propulsivo pasa necesariamente por acercar la velocidad

de salida de los gases a la velocidad de vuelo. Entonces, para disminuir Vs´ es necesario

remover del gas una cantidad adicional de energía. Esto se puede conseguir agregando

Una nueva turbina (o grupo de ellas) al turborreactor básico, de manera que la energía

obtenida se transmita mediante un eje a un ventilador a través del cual pasa una masa

adicional de aire.

En el nuevo motor se configuran entonces dos flujos:

En resumen, el motor de doble flujo es un generador de gas que lleva un nuevo grupo de

turbina que acciona el ventilador, o compresor secundario, por el que pasa una masa

adicional de aire.

INDICE DE DERIVACIÓN.- Se llama índice de derivación de un motor de doble flujo la

relación entre los gastos de aire secundario y primario:

G2

G1

El aumento del índice de derivación indica que una proporción mayor de aire se dirige al flujo

secundario.

INCREMENTO IDEAL DE EMPUJE DEL MOTOR DE DOBLE FLUJO.

173 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

La cualidad fundamental del motor de doble flujo es un incremento notable de empuje

respecto al turborreactor básico y una disminución del consumo especifico de combustible.

Las actuaciones aproximadas de este motor se derivan fácilmente si se considera como un

sistema ideal, en el que no existen pérdidas. Los resultados que se obtienen de este modo se

comparan favorablemente con el ciclo real de funcionamiento, pero son suficientes en

nuestro estudio para obtener una idea cualitativa de los parámetros de influencia en el ciclo.

Tratemos de comparar el empuje que puede obtenerse en un sistema donde evolucione, por

una parte, una masa determinada de combustible y, por otra, una mezcla de aire-combustible

como ocurre en los turborreactores.

1) En principio consideramos un cierto gasto de combustible C, de poder calorífico L. En

un sistema ideal, la velocidad máxima que puede impartirse a la masa de combustible se

deduce de la ecuación de la energía:

2

U

CL C s

2g

Esta relación energética nos dice que el calor introducido en el sistema, de valor CL

se invierte en aumentar la energía cinética de la masa de gases C/g.

De la relación anterior se deduce:

US 2 gL

De manera que la fuerza de empuje que se obtendría en el sistema sería:

C

E U S C 2L / g

g

Para una velocidad de vuelo determinada Vo el empuje obtenido vale:

GC G

E Vs V0

g g

Al igual que en el caso (1), el balance energético del sistema se escribe igualando el calor

introducido y la energía cinética obtenida, pues no existen pérdidas de calor o fricción. Por

tanto, podemos escribir:

CL

g 2

G1 2

VS V0

2

C1 2

g2

Vs (4-1)

Estas ecuaciones permiten obtener la relación entre las dos fuerzas de empuje, que

identificamos por µ:

GC G

Vs V0

g g

(4-2)

C 2L / g

Si despejamos Vs de la Ec. (4-1) y lo introducimos en la Ec. (4-2), se encuentra después de

varios reajustes:

174 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

G C C V0 V0

2

1 (4-3)

C G G 2 gL 2 gL

La Fig. 4.18 indica la variación de µ en función de la relación G/C, tomando como

parámetro M0 (número de Mach de vuelo).

Fig. 4.18.- variación del índice de empuje con la relación global aire/combustible del motor, para distintas

velocidades de vuelo (nivel del mar)

Antes de discutir este gráfico conviene hacer dos puntualizaciones:

2

1) El número de Mach aparece de forma implícita en la Ec. (4-3) puesto que V0 / 2 gL es

adimensional, es decir, 2 gL tiene las dimensiones de velocidad. Por ejemplo, al nivel del

mar y tomando L = 10.300 kcal/kg valor típico de los combustibles para turborreactores, se

encuentran las siguientes relaciones:

V0 / 2 gJL V0 (m / s) M0

0 0 0

0,02 0,02x9,290 0,50

0,05 0,05x9,290 1,25

0,10 0,10x9,290 2,50

2) Por otra parte, debe observarse que la relación G/C es el título de la mezcla

aire/combustible de trabajo del sistema que estamos considerando.

2

Para expresar L en unidades mecánicas debe multiplicarse por el equivalente mecánico

del calor J, que representa el trabajo que puede obtenerse por unidad de calor. Se ha

comprobado experimentalmente que gastando una kilocaloría puede obtenerse un trabajo

de 427 kilogrametros; por tanto. J = 427 kgm/kcal, y el parámetro 2gJL tiene por

175 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

dimensiones:

m kcal kgm m 2

s 2 kg kcal s 2

Una vez hechas estas aclaraciones, pasemos a estudiar el diagrama de la figura 4.18.

Este gráfico puede usarse para conocer el incremento de empuje que es posible obtener

con un motor de doble flujo en relación al turborreactor básico.

Por término medio, y a máximo régimen, un turborreactor trabaja con relaciones

aire/combustible (G/C) del orden de 50, ante la necesidad de diluir los productos de

combustión y ajustar la temperatura de turbina a las posibilidades termomecánicas del

material. Si a este motor se le adapta un ventilador cuyo índice de derivación sea de 3,5,

por ejemplo, veamos cómo podemos obtener con la ayuda de la figura 4.18. El

incremento de empuje que supone la adaptación.

Supongamos que interesa conocer este dato en condiciones estáticas, para lo cual

buscamos la línea de M0=0 del gráfico. El valor de µ que corresponde a la abscisa de 50

(relación G/C del turborreactor básico) es, aproximadamente, 7. Como pasa por el

ventilador un gasto tres veces y media superior al del generador de gas, la relación global

G/C del sistema de doble flujo es 50(3,5+1)=225. Para G/C=225, µ vale aproximadamente

15.

Por consiguiente, el incremento ideal de empuje respecto al turborreactor básico sería de:

(15/7) - 1, ósea el 110 %.

DEDUCCIÓN DE LA ECUACIÓN (4-3)

Despejando Vs de la ec. (4-1) se tiene:

2 gCL GV0

2

Vs

2

GC

Y con este valor la Ec. (4-2)

G C 2 gCL GV0

2

G

V0

g GC g

2L

C

g

(G C ) 2 (GV0 2 gCL) G

2

1

VO

g GC g

2L

C

g

(G C )(GV0 2 gCL) G V0

2

1

(4-4)

g 2 2L C 2 gL

C

g

Ahora bien:

176 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

(G C )(GV0 2 gCL) (G C )(GV0 2 gCL)

2 2

1

2

g 2 2 L C 2 gL

C

g

(G C )(GV0 2 gCL) G G V0

2 2

1 1

C 2 gCL C C 2 gL

G G C G V0

2

1 1

C C G C 2 gL

G 2 G C C VO

2

1

C 2 C G G 2 gL

Introduciendo el último término de la ec.(4-4) resulta

G 2 G C C V0 G V0

2

1

C 2 C G G 2 gL C 2 gL

G C C V0 V

2

1 0

C G G 2 gL 2 gL

SOBRE EL EMPUJE ESPECIFICO DEL MOTOR DE DOBLE FLUJO

Se recordará que el empuje específico se definió como la relación entre el empuje del motor

y el gasto de aire.

En el motor de doble flujo el empuje específico puede referirse al gasto de aire primario

(G1), o al gasto total en el motor. Para pasar de uno a otro sólo hay que tener en cuenta que

el gasto de aire total es:

G G1 G2 G1 G1 G1 (1 )

por tanto, para obtener el empuje específico referido al gasto total de aire, por ejemplo,

basta dividir el empuje específico encontrado respecto a G1 por el factor (1 + λ).

La figura 4.19 representa un turbofan

177 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

A continuación se presenta un resumen del funcionamiento de este motor por medio

de 6 ilustraciones

178 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

179 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

180 Academia de Térmica

IPN ESIME TICOMAN

SISTEMAS PROPULSIVOS

181 Academia de Térmica

También podría gustarte

- TurborreactoresDocumento13 páginasTurborreactoresJorge Mamani Moya100% (2)

- Partes y funcionamiento de la turbina de un motor a reacciónDocumento15 páginasPartes y funcionamiento de la turbina de un motor a reacciónPablo Placencia GuzmanAún no hay calificaciones

- Unidad II MciaDocumento61 páginasUnidad II MciaDaniela LeónAún no hay calificaciones

- CarburadorDocumento10 páginasCarburadorRay CruzAún no hay calificaciones

- Motores IiiDocumento17 páginasMotores IiiricardoAún no hay calificaciones

- Turbina de gas doble eje CussonsDocumento4 páginasTurbina de gas doble eje CussonsJesus SifontesAún no hay calificaciones

- Condensadores de VaporDocumento64 páginasCondensadores de VaporJesus Gutierrez100% (1)

- 0 Propiedades Del Aire Comprimido (Modo de Compatibilidad)Documento19 páginas0 Propiedades Del Aire Comprimido (Modo de Compatibilidad)Walter MendezAún no hay calificaciones

- Análisis primer ley sistemas reactivos flujo cerradoDocumento8 páginasAnálisis primer ley sistemas reactivos flujo cerradoNahim Galicia HernandezAún no hay calificaciones

- Condciones Atmosfericas Sistemas de FlujoDocumento5 páginasCondciones Atmosfericas Sistemas de FlujopraymallenAún no hay calificaciones

- Motores Neumaticos y Neumaticos.Documento18 páginasMotores Neumaticos y Neumaticos.Gael MarinAún no hay calificaciones

- Ciclo RankineDocumento9 páginasCiclo RankineChus PerezAún no hay calificaciones

- Trabajo Sistemas PropulsivosDocumento71 páginasTrabajo Sistemas PropulsivosRuloeAún no hay calificaciones

- Ciclo de AireDocumento16 páginasCiclo de Airefrank MoralesAún no hay calificaciones

- Ciclo BraytonDocumento16 páginasCiclo BraytonMIGUEL ANGEL ONOFRE FLORESAún no hay calificaciones

- Introduccion Maquinas FluidosDocumento27 páginasIntroduccion Maquinas Fluidoselpali100% (1)

- Compresores AxialesDocumento22 páginasCompresores AxialesJuan Carlos Moreno OrtizAún no hay calificaciones

- Introducción A Los Motores de Aviones 3Documento1 páginaIntroducción A Los Motores de Aviones 3JHON WILNER PAREDES CONDORIAún no hay calificaciones

- Ciclo Brayton Con EnfriamientoDocumento11 páginasCiclo Brayton Con EnfriamientoRey ColAún no hay calificaciones

- Sistema de Lubricacion de Los Motores A TurbinaDocumento20 páginasSistema de Lubricacion de Los Motores A TurbinaHeNryx ZuriTa0% (1)

- Unidad 3 Control de MotoresDocumento12 páginasUnidad 3 Control de MotoresAlejandro SanchezAún no hay calificaciones

- Control ON-OFFDocumento10 páginasControl ON-OFFRubén RiveraAún no hay calificaciones

- Compresor axial 40Documento5 páginasCompresor axial 40Arianys Osorio100% (1)

- Motor de Propulsión A ChorroDocumento9 páginasMotor de Propulsión A ChorroGalvan Salgado Maria FernandaAún no hay calificaciones

- Bomba de AspasDocumento18 páginasBomba de AspasSandra Luz Cruz HernandezAún no hay calificaciones

- Turbinas de VaporDocumento28 páginasTurbinas de VaporCarlos alberto Rodríguez GamboaAún no hay calificaciones

- Rotores en Tándem HELICOPTEROSDocumento3 páginasRotores en Tándem HELICOPTEROSLuis Alberto Muñumel MillanAún no hay calificaciones

- Ejercicios de MruDocumento5 páginasEjercicios de MruGabriel AvilesAún no hay calificaciones

- Práctica Turbina de GasDocumento34 páginasPráctica Turbina de GasRonald Eduardo Pires Valero0% (1)

- Controladores de PresionDocumento6 páginasControladores de PresionJuan100% (1)

- 1°guia SHNDocumento10 páginas1°guia SHNRicardo Martinez0% (1)

- Informe de Diseño de Un Motor A ReacciónDocumento20 páginasInforme de Diseño de Un Motor A ReacciónIvan SanchezAún no hay calificaciones

- Turbinas AxialesDocumento5 páginasTurbinas AxialesHéctor Jerónimo0% (1)

- Unidad 6-Maquina de Fluidos CompresiblesDocumento21 páginasUnidad 6-Maquina de Fluidos Compresibles97QUITOAún no hay calificaciones

- 14 Camara de CombustionDocumento13 páginas14 Camara de CombustionfelixAún no hay calificaciones

- Practica Reloj DigitalDocumento4 páginasPractica Reloj DigitalJuan SantiagoAún no hay calificaciones

- Ensayo TermoparesDocumento4 páginasEnsayo TermoparesDavis Gabriel OlsemAún no hay calificaciones

- Regulación en Turbinas A VaporDocumento7 páginasRegulación en Turbinas A VaporEder Calanche SotomayorAún no hay calificaciones

- Tema 4 - CompresoresDocumento20 páginasTema 4 - CompresoresDiliannys Naranjo FigueredoAún no hay calificaciones

- Tipos de CompresoresDocumento12 páginasTipos de CompresoresMedina TAG ChannelAún no hay calificaciones

- Practica Biela ManivelaDocumento11 páginasPractica Biela ManivelaXcanda ReyesAún no hay calificaciones

- Compresor de PaletasDocumento4 páginasCompresor de PaletasPabloLscBonillaAún no hay calificaciones

- Compresores AxialesDocumento28 páginasCompresores AxialesFernando CaffroniAún no hay calificaciones

- Ángulo de ConeoDocumento8 páginasÁngulo de ConeoPatricia Guadalupe Carreón Carrera50% (2)

- Belduma Galvez GuardachoqueDocumento18 páginasBelduma Galvez GuardachoqueLuis Edu Armijos Ortiz100% (1)

- Clasificacion y Funcionamineto de Los Motores de Fluidos CompresiblesDocumento30 páginasClasificacion y Funcionamineto de Los Motores de Fluidos CompresiblesJairoAún no hay calificaciones

- Limites OperacionalesDocumento5 páginasLimites OperacionalesRuloeAún no hay calificaciones

- Sistema FADEC control motores aviónDocumento4 páginasSistema FADEC control motores aviónGuillermö GuröAún no hay calificaciones

- CilindrosDocumento2 páginasCilindrosJessica Fer100% (1)

- Turbina de VaporDocumento17 páginasTurbina de VaporOtoya 4565Aún no hay calificaciones

- Ecuaciones Fundamentales TurbomáquinasDocumento6 páginasEcuaciones Fundamentales Turbomáquinassacha175Aún no hay calificaciones

- Unidad 6Documento34 páginasUnidad 6aaron linkinAún no hay calificaciones

- Clasificación y Funcionamiento de Los Motores de Fluidos CompresiblesDocumento53 páginasClasificación y Funcionamiento de Los Motores de Fluidos CompresiblesCarlos AguilarAún no hay calificaciones

- Actividad 2Documento56 páginasActividad 2Enrique FanesAún no hay calificaciones

- Propulsion A ChorroDocumento10 páginasPropulsion A ChorroIrving PastelinAún no hay calificaciones

- Análisis Termodinámico de Un Motor TurbofanDocumento15 páginasAnálisis Termodinámico de Un Motor Turbofancristoinhumano100% (1)

- Motores de ReaccionDocumento12 páginasMotores de ReaccionsabukdAún no hay calificaciones

- Sistemas Motor Aerorreactor Unidad IVDocumento67 páginasSistemas Motor Aerorreactor Unidad IVJose CarranzaAún no hay calificaciones

- Mcir ClasificaciónDocumento34 páginasMcir ClasificaciónJose Uriel Vazquez MarinAún no hay calificaciones

- Mantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Calificación: 5 de 5 estrellas5/5 (7)

- Unidad Ii MciaDocumento55 páginasUnidad Ii MciaMarcos OrtizAún no hay calificaciones

- Sistemas de Trenes de Impulso y Sistema de Instrumentación Del HelicópteroDocumento14 páginasSistemas de Trenes de Impulso y Sistema de Instrumentación Del HelicópteroMarcos OrtizAún no hay calificaciones

- Selección y Análisis Del Motor para La Aeronave Boeing 767-200ERDocumento56 páginasSelección y Análisis Del Motor para La Aeronave Boeing 767-200ERMarcos OrtizAún no hay calificaciones

- Unidad Iii Motor TurborreactorDocumento51 páginasUnidad Iii Motor TurborreactorMarcos Ortiz100% (1)

- Sistema de Control de Vuelo y Sistema Hidráulico Del HelicópteroDocumento7 páginasSistema de Control de Vuelo y Sistema Hidráulico Del HelicópteroMarcos OrtizAún no hay calificaciones

- Lecturas Del Primer DepartamentalDocumento33 páginasLecturas Del Primer DepartamentalMarcos OrtizAún no hay calificaciones

- Flujo Alrededor de Un CilindroDocumento26 páginasFlujo Alrededor de Un CilindroMarcos OrtizAún no hay calificaciones

- Unidad I PropulsiónDocumento19 páginasUnidad I PropulsiónDiegoPergolizziDelgadoAún no hay calificaciones

- Transferencia de Fuerzas Alrededor de Un Ala A Partir de CFD para Solución de La Parte EstructuralDocumento12 páginasTransferencia de Fuerzas Alrededor de Un Ala A Partir de CFD para Solución de La Parte EstructuralMarcos OrtizAún no hay calificaciones

- Ensayo de Tensión en Prensa Hidráulica Marca InstronDocumento8 páginasEnsayo de Tensión en Prensa Hidráulica Marca InstronMarcos OrtizAún no hay calificaciones

- Flujo Laminar Sobre Una Placa PlanaDocumento32 páginasFlujo Laminar Sobre Una Placa PlanaMarcos OrtizAún no hay calificaciones

- Sistemas Principales Del HelicópteroDocumento12 páginasSistemas Principales Del HelicópteroMarcos Ortiz100% (1)

- Flujo Laminar en Una Cavidad CerradaDocumento30 páginasFlujo Laminar en Una Cavidad CerradaMarcos OrtizAún no hay calificaciones

- Tipos de Corrosión en El Aeronave 727Documento8 páginasTipos de Corrosión en El Aeronave 727Marcos OrtizAún no hay calificaciones

- Problema de Materiales Compuestos 1Documento33 páginasProblema de Materiales Compuestos 1Marcos OrtizAún no hay calificaciones

- Sistema de Plato Universal Del HelicópteroDocumento7 páginasSistema de Plato Universal Del HelicópteroMarcos OrtizAún no hay calificaciones

- Análisis de Una Viga-ColumnaDocumento64 páginasAnálisis de Una Viga-ColumnaMarcos Ortiz100% (1)

- Partes Principales Del HelicópteroDocumento10 páginasPartes Principales Del HelicópteroMarcos Ortiz100% (1)

- Análisis de Una Viga-TiranteDocumento64 páginasAnálisis de Una Viga-TiranteMarcos OrtizAún no hay calificaciones

- Análisis de Una Viga Infinita Sobre Cimentación Elástica (V.S.C.E.)Documento39 páginasAnálisis de Una Viga Infinita Sobre Cimentación Elástica (V.S.C.E.)Marcos OrtizAún no hay calificaciones

- Rotor de Levantamiento Del HelicópteroDocumento14 páginasRotor de Levantamiento Del HelicópteroMarcos OrtizAún no hay calificaciones

- Análisis de Una Viga-Columna Con Cargas MúltiplesDocumento61 páginasAnálisis de Una Viga-Columna Con Cargas MúltiplesMarcos OrtizAún no hay calificaciones

- P4 AmeDocumento31 páginasP4 AmeMarcos OrtizAún no hay calificaciones

- Diseño de Una Armadura BidimensionalDocumento26 páginasDiseño de Una Armadura BidimensionalMarcos OrtizAún no hay calificaciones

- P2 AmeDocumento47 páginasP2 AmeMarcos OrtizAún no hay calificaciones

- P5 Distribución de Presión Alrededor de Un Perfil NACA 0012Documento11 páginasP5 Distribución de Presión Alrededor de Un Perfil NACA 0012Marcos OrtizAún no hay calificaciones

- Examen Radiacion FVDocumento5 páginasExamen Radiacion FVJawin Ricardo Perez AcevedoAún no hay calificaciones

- Neumática BásicaDocumento5 páginasNeumática BásicaAndres Raul Diaz PeñaAún no hay calificaciones

- 1.SERVICIOS AUXILIARES Clase Ejercicio1.Documento5 páginas1.SERVICIOS AUXILIARES Clase Ejercicio1.Edal CenAún no hay calificaciones

- Turbina a gas: Funcionamiento y datos experimentalesDocumento30 páginasTurbina a gas: Funcionamiento y datos experimentalesvicandrew73Aún no hay calificaciones

- Fsaldivi - Tesis RCM Sistema de Reinyección de Agua en Una Central GeotérmicaDocumento143 páginasFsaldivi - Tesis RCM Sistema de Reinyección de Agua en Una Central GeotérmicaLuz MuñozAún no hay calificaciones

- Inyección Multipunto-1Documento16 páginasInyección Multipunto-1Alejandro Martínez BarronAún no hay calificaciones

- Partes y tipos de bombeo hidráulicoDocumento4 páginasPartes y tipos de bombeo hidráulicoJose A Guillen75% (4)

- Rendimiento Generador VaporDocumento14 páginasRendimiento Generador VaporDante Orellana RamirezAún no hay calificaciones

- 01.-Diplomado en Calderas 2020Documento8 páginas01.-Diplomado en Calderas 2020bryan alvAún no hay calificaciones

- Accidente ChernóbilDocumento26 páginasAccidente ChernóbilJossuet MaldonadoAún no hay calificaciones

- Catalogo Bombas Presion y Contra IncendioDocumento8 páginasCatalogo Bombas Presion y Contra IncendioRichard Gil0% (1)

- Ejercicios Resueltos para PresentarDocumento14 páginasEjercicios Resueltos para PresentarNicolas Andree Brocq LeturiaAún no hay calificaciones

- Mantenimiento de Motores DieselDocumento26 páginasMantenimiento de Motores DieselMaite LidiaAún no hay calificaciones

- VisbreakerDocumento5 páginasVisbreakerRoxana Copa VasquezAún no hay calificaciones

- Elementos neumáticos y su simbologíaDocumento5 páginasElementos neumáticos y su simbologíaArce Cruz MarcosAún no hay calificaciones

- Listado de Ventiladores Higienico FabricacionDocumento202 páginasListado de Ventiladores Higienico FabricacionmiguelAún no hay calificaciones

- Ciclo RankineDocumento30 páginasCiclo RankineAngel Bufi100% (3)

- Clasificación - AcuotubularesDocumento16 páginasClasificación - AcuotubularesJosé Luis Torres GAún no hay calificaciones

- Cuestionario para Examen de CentralesDocumento5 páginasCuestionario para Examen de CentralesViviana Elizabeth VeraAún no hay calificaciones

- Manual operación generador agua caliente Leflam 520/521Documento18 páginasManual operación generador agua caliente Leflam 520/521Yadi RomaAún no hay calificaciones

- Diferencia Entre Motor Diesel y A GasolinaDocumento3 páginasDiferencia Entre Motor Diesel y A GasolinaConstantino GolliniAún no hay calificaciones

- Análisis Pinch: integración térmica para ahorro energéticoDocumento4 páginasAnálisis Pinch: integración térmica para ahorro energéticoLuisAntonioDavilaZuñigaAún no hay calificaciones

- 15 07 2006EURGIRODThermiaprcicelistaccesoriosDocumento4 páginas15 07 2006EURGIRODThermiaprcicelistaccesoriosimriasbajasAún no hay calificaciones

- Reconocimiento de Sistema FotovoltaicoDocumento6 páginasReconocimiento de Sistema FotovoltaicoLuis MaeAún no hay calificaciones

- Sesion de AprendizajeDocumento19 páginasSesion de Aprendizajebenito lucero rinzaAún no hay calificaciones

- Motor de 2 Tiempos (Wikipedia)Documento3 páginasMotor de 2 Tiempos (Wikipedia)RutersdeMallorcaAún no hay calificaciones

- Guiadereparacionairesinverter WAVEDocumento9 páginasGuiadereparacionairesinverter WAVEWilson PortilloAún no hay calificaciones

- 1 Que Es Un Accidente NuclearDocumento5 páginas1 Que Es Un Accidente NuclearemiroviloriaAún no hay calificaciones

- Clase 4 14 08 021 CALCULOSDocumento79 páginasClase 4 14 08 021 CALCULOSCelina AlejandroAún no hay calificaciones

- Presentación de Cursos de HidráulicaDocumento132 páginasPresentación de Cursos de HidráulicaSiris ReissAún no hay calificaciones