Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ficha 04 - Uniones Mecánicas

Ficha 04 - Uniones Mecánicas

Cargado por

José PerezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ficha 04 - Uniones Mecánicas

Ficha 04 - Uniones Mecánicas

Cargado por

José PerezCopyright:

Formatos disponibles

Especificaciones Técnicas de “CONAIF-SEDIGAS Revisión 00

certificacion” de Instaladores de RITE Mayo 2013

Ficha 4: uniones mecánicas: racores, ermetos o similares,

Página - 1 - de 12

bridas. uniones roscadas

Las uniones mecánicas son dispositivos o piezas utilizadas en las instalaciones para, unir,

montar o ensamblar elementos existentes en las mismas, tales como tubos, válvulas,

aparatos de utilización, regulación o medida u otro tipo de componentes.

Las uniones mecánicas pueden ser fijas, desmontables o roscadas. En general sólo

pueden utilizarse en tramos vistos o enterrados de las instalaciones.

DESCRIPCIÓN DEL PROCEDIMIENTO

1. Tipos de materiales

Acero, acero forjado, acero inoxidable, cobre, bronce, latón,

2. Útiles y herramientas

a.- Mordazas (Fig. 1) b.- Lima dientes finos (Fig. 2) c.- Martillo (Fig. 3)

d.- Llave de tubo (Fig. 4) e.- Llave inglesa (Fig. 5) f.- Lave grifa (Fig. 6)

Preparado: Revisado: Aprobado:

E. Alberto Hernández Martín Ana María García Gascó Ana María García Gascó

Responsable Calidad Director de certificación Secretaria Consejo de Administración

Firma y fecha: 2013.04.26 Firma y fecha: 2013.04.26 Firma y Fecha: 2013.05.14

g.- Llave fija (Fig. 7) h.- terraja (Fig. 8) i.- Presa de cadena (Fig. 9)

j.- Selladores estanqueidad k.- Junta de teflon (Fig. 11) l.- Juntas goma bridas (Fig. 12)

para roscas (Fig. 10)

3. Técnicas operativas

3.1. Unión por medio de racor. Procedimiento operativo.

3.1.1. Se utiliza para montar y desmontar elementos de las instalaciones sin

necesidad de cortar o deshacer la instalación. Consta de varias piezas:

manguito de unión, tuerca hexagonal y junta de estanqueidad plana o cónica

(Fig. 13).

Fig. 13

3.1.2. Realizar la unión del manguito del racor por medio de soldadura blanda o

fuerte según proceso explicado en ficha nº 05 “Soldeo de tubos de cobre”.

Unir por medio de la tuerca hexagonal la otra parte de instalación, colocar

bien la junta sin arrugas teniendo cuidado de que la rosca se adapte bien a la

parte macho e iniciar el roscado con la mano (Fig. 14).

Rev 00 Ficha 4 Página - 2 - de 12

Fig. 14

3.1.3. Apretar la unión con la herramienta adecuada controlando la fuerza de

apriete (Fig. 15).

Fig. 15

3.2. Unión por medio de bridas. Procedimiento operativo.

3.2.1. Las bridas son accesorios de unión formados por dos discos metálicos de

cuyo centro emerge la conducción, posee varios orificios en los que se

insertan los tornillos que permiten ajustar la unión. Las bridas, en función de

su colocación, pueden ser roscadas o soldadas (Fig. 16).

Fig. 16

3.2.2. Entre ambos discos debe intercalarse una junta plana que puede ser de

elastómero, que cumpla lo dispuesto en la UNE-EN 682 en cuanto al

material, o bien de otro material adecuado. Los tornillos se apretarán de

forma alternada siguiendo el orden indicado en la Fig. 17 para repartir los

esfuerzos que se ejerce sobre las bridas.

Rev 00 Ficha 4 Página - 3 - de 12

Fig. 17

3.2.3. Las bridas se utilizan para unir accesorios o aparatos desmontables de las

instalaciones receptoras, como válvulas, contadores, líneas de regulación,

etc. En general se utilizan para diámetros ≥ 50 mm (Fig. 18).

Fig. 27

Fig. 18

Rev 00 Ficha 4 Página - 4 - de 12

3.3. Unión desmontable por compresión. Procedimiento operativo.

3.3.1. La unión mecánica por compresión está formada, por un cuerpo metálico,

un casquillo de refuerzo interno para polietileno y en ambos extremos se

realiza la transición de polietileno a acero o cobre. Están compuestos por un

aro de fijación metálico, un anillo de estanqueidad de elastómero y una

tuerca de apriete de estos aros, colocados todos por su orden

correspondiente (Fig. 19).

Fig. 19

3.3.2. Enfrentar y realizar el inicio del roscado manualmente, para no deteriorar la

rosca original del acople y que la colocación de la unión sea lo más segura y

estanca posible (Fig. 20)

Fig. 20

3.3.3. Realizar apriete por medio de herramienta adecuada, de la tuerca hembra

de acople, con una fuerza normal para que no exista fugas ni movimientos de

torsión en dicha unión (Fig. 21).

Fig. 21

Rev 00 Ficha 4 Página - 5 - de 12

3.4. Unión roscada. Procedimiento operativo.

3.4.1. Sujeción y corte

Se realizará de acuerdo con lo indicado en la ficha 02 “Corte de tubos”

3.4.2. Roscado

Antes de iniciar el roscado verificar que el corte sea perpendicular al eje

longitudinal del tubo.

Utilizar aceites de corte adecuados que cumplan los requisitos de: buen lubricante

y refrigerante, no contaminante, diluible en agua para facilitar su posterior

eliminación y no corrosivo. Esto introducirá en la operación de roscado una mejora

en la calidad de la rosca y una reducción de las necesidades de mantenimiento de

la máquina y herramienta de corte (peines).

Introducir la terraja hasta los límites de los peines o cojinete quitar las virutas que

se vayan generando en las diferentes pasadas para no deteriorar los hilos de las

rocas (Fig. 22).

Fig. 22

Rev 00 Ficha 4 Página - 6 - de 12

3.4.3. Montaje y apriete

Limpiar los flancos de la rosca, tanto del macho como de la hembra, asegurándose

de que ningún elemento extraño impida el contacto superficial entre ellos.

Retirar, mediante limpieza manual, tanto por el exterior como por el interior, los

restos de aceites y lubricantes procedentes de la operación de roscado.

Desechar uniones que en el apriete definitivo invadan zonas de filetes incompletos

o salidas de rosca.

Aplicar el material de estanquidad sobre la rosca macho de forma homogénea y

minuciosa siguiendo las indicaciones del fabricante, utilizando sólo el necesario y

el especificado para el uso correcto de la instalación (Fig. 23).

Fig. 23

Comprobar que durante la operación de roscado los ejes longitudinales del tubo y

del accesorio estén perfectamente alineados.

Aplicar los pares de apriete aconsejados por el fabricante en función de los

diámetros nominales del tubo (Fig. 24).

Fig. 24

Rev 00 Ficha 4 Página - 7 - de 12

3.5. Unión tipo Press-fitting. Procedimiento operativo.

3.5.1. Proceso de montaje

a.- Cortar la tubería de cobre perpendicularmente a su eje, utilizando un cortatubo

convencional (Fig. 25).

Fig. 25

b.- Eliminar completamente toda la rebaba del tubo, interior y exteriormente (Fig.

26)

Fig. 26

c.- Comprobar el posicionamiento de la junta tórica. No utilizar aceites, ni

lubricantes (Fig. 27).

Fig. 27

d.- Introducir la tubería de cobre en el accesorio, girándola suavemente hasta que

llegue al tope de la pieza (Fig. 28).

Rev 00 Ficha 4 Página - 8 - de 12

Fig. 28

e.- Marcar la profundidad de inserción y comprobar que el tubo no se desplaza

durante el montaje de otras piezas (Fig. 29).

Fig. 29

f.- Colocar la mordaza sobre el accesorio y comenzar el proceso de prensado.

Comprobar previamente, por la marca efectuada, que el tubo no se ha desplazado

de su posición (Fig. 30).

Fig. 30

Rev 00 Ficha 4 Página - 9 - de 12

3.6. Unión mecánica para tuberías semirrígidas de acero inoxidable

3.6.1. Proceso de montaje

a.- Cortar la tubería con un cortatubo adecuado (Fig. 33).

Fig. 33

b.- Extraer la funda de PE, previamente cortada (Fig. 34).

Fig. 34

c.- Colocar accesorio mediante tuerca hembra y anillo de ajuste (Fig. 35).

Fig. 35

Rev 00 Ficha 4 Página - 10 - de 12

d.- Apretar mediante herramienta adecuada, con una simple vuelta, asegurando

una unión sin fugas (Fig. 36).

Fig. 36

4. Verificación de la calidad del proceso

El instalador verificará:

Que la zona de trabajo se encuentre preparada y limpia para la acción a realizar.

Que todos los, útiles y herramientas estén en condiciones idóneas para su

utilización.

La eliminación exterior e interior de rebabas en los diferentes tipos de tubos para

conseguir un acoplamiento idóneo de las uniones.

El buen estado de juntas planas, tóricas y material de estanqueidad.

Que los accesorios a unir se encuentran en buen estado.

Que la zona de las uniones mecánicas no tengan abolladuras, hendiduras o

rasguños.

Que los accesorios son los adecuados para cada tipo de unión mecánica.

Que las uniones mecánicas no tengan problemas de estanquidad una vez

realizadas.

Rev 00 Ficha 4 Página - 11 - de 12

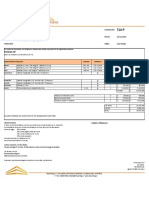

RELACIÓN DE DEFECTOS CRÍTICOS EN LA EJECUCIÓN DEL PROCEDIMIENTO

Código

Clasificación de la

del Criterio de NO CONFORMIDAD

NO CONFORMIDAD

defecto

Utilizar herramientas o utensilios para realizar las

01/04 Defecto crítico uniones mecánicas con un grado de deterioro

apreciable visualmente

Dejar la unión mecánica mal acoplada por deterioro

02/04 Defecto crítico

de roscas

03/04 Defecto crítico Dar por buena unión con fuga

Realizar una unión con junta plana o tórica mordida

04/04 Defecto crítico

por mal acople de las mismas

Utilizar herramientas distintas a las previstas en

05/04 Defecto crítico

cada tipo de unión

Utilizar materiales de estanqueidad no apropiados

06/04 Defecto crítico

de acuerdo con la norma UNE correspondiente

Rev 00 Ficha 4 Página - 12 - de 12

También podría gustarte

- Planeación IntegralDocumento8 páginasPlaneación IntegralKened Olivares100% (2)

- Especificaciones para La Construcción de Carreteras SIECADocumento801 páginasEspecificaciones para La Construcción de Carreteras SIECALuis Pineda100% (9)

- Práctica NitrocelulosaDocumento2 páginasPráctica NitrocelulosaMariana100% (1)

- Ficha 15 - Análisis de CombustiónDocumento4 páginasFicha 15 - Análisis de CombustiónJosé PerezAún no hay calificaciones

- Ficha 14 - Recuperación RefrigeranteDocumento5 páginasFicha 14 - Recuperación RefrigeranteJosé PerezAún no hay calificaciones

- Ficha 09 - Pto. Funcionamiento BombaDocumento6 páginasFicha 09 - Pto. Funcionamiento BombaJosé PerezAún no hay calificaciones

- Ficha 07 - Soldadura AutógenaDocumento8 páginasFicha 07 - Soldadura AutógenaJosé PerezAún no hay calificaciones

- Ficha 03 - AbocardadoDocumento4 páginasFicha 03 - AbocardadoJosé PerezAún no hay calificaciones

- Ficha 02 - Corte de TubosDocumento7 páginasFicha 02 - Corte de TubosJosé PerezAún no hay calificaciones

- Ficha 01 - Curvado de TubosDocumento6 páginasFicha 01 - Curvado de TubosJosé PerezAún no hay calificaciones

- Parte 14 - Radiadores MuralesDocumento4 páginasParte 14 - Radiadores MuralesJosé PerezAún no hay calificaciones

- Cotización SIPDocumento3 páginasCotización SIPJose Alfredo Marin OsteicoecheaAún no hay calificaciones

- Especificaciones Tecnicas Del HormigonDocumento1 páginaEspecificaciones Tecnicas Del HormigonDavid Valencia GatillónAún no hay calificaciones

- YuraDocumento3 páginasYuraMiguel BenitesAún no hay calificaciones

- Diferencia Entre Un Compuesto Orgánico de Un Compuesto InorgánicoDocumento13 páginasDiferencia Entre Un Compuesto Orgánico de Un Compuesto InorgánicoBryan Lombeida ArmijosAún no hay calificaciones

- Cuestionario ArcoDocumento6 páginasCuestionario ArcorodrigoAún no hay calificaciones

- Informe de Investigación FormativaDocumento19 páginasInforme de Investigación FormativaJeanpier DancourtAún no hay calificaciones

- Mandiles DescartablesDocumento4 páginasMandiles DescartablesVIANNEY MAKELY LUNA BAILONAún no hay calificaciones

- PANELPLAC Muros Final Completo 07-11-18Documento12 páginasPANELPLAC Muros Final Completo 07-11-18Leo CortezAún no hay calificaciones

- Analisis de Precios Unitarios APUs f1Documento59 páginasAnalisis de Precios Unitarios APUs f1Diego AndrésAún no hay calificaciones

- Memoria Estructural Edificio AdministrativoDocumento14 páginasMemoria Estructural Edificio Administrativobeto032121Aún no hay calificaciones

- Esmalte Al AguaDocumento2 páginasEsmalte Al AguaAli BustillosAún no hay calificaciones

- Presupuesto Creacion Carretera ConaycaDocumento2 páginasPresupuesto Creacion Carretera ConaycaJuan Carlos Sedano LunaAún no hay calificaciones

- Memoria ArquitecturaDocumento11 páginasMemoria ArquitecturaHernan Gaona CauchaAún no hay calificaciones

- Complejos de CobreDocumento7 páginasComplejos de CobreDaniel Quina SuniAún no hay calificaciones

- Leonisa C-18 PrincipalDocumento208 páginasLeonisa C-18 PrincipaldivalideviAún no hay calificaciones

- Ensayo - Paneles Prefabricados de Tierra - Andrés CaguanaDocumento15 páginasEnsayo - Paneles Prefabricados de Tierra - Andrés CaguanaAndres Pel Uche100% (1)

- Análisis de Agua y DesagüeDocumento3 páginasAnálisis de Agua y DesagüeIrving Pool Paredes MosqueraAún no hay calificaciones

- Lista de Precios TRICAL Octubre 2022Documento2 páginasLista de Precios TRICAL Octubre 2022GABYAún no hay calificaciones

- 12.5. Estudio de Suelos, Canteras y Fuentes de AguaDocumento5 páginas12.5. Estudio de Suelos, Canteras y Fuentes de AguaKevin Arnold Palacios MezaAún no hay calificaciones

- Tabla de Cementos OdontologíaDocumento2 páginasTabla de Cementos OdontologíaLorena Martinez ZumayaAún no hay calificaciones

- AB IYO ED 09 202 01 Soldadura de Estructuras y SoportesDocumento18 páginasAB IYO ED 09 202 01 Soldadura de Estructuras y SoportesVenenosoAún no hay calificaciones

- Universidad Laica Eloy Alfaro de ManabíDocumento7 páginasUniversidad Laica Eloy Alfaro de ManabíIngrid MendozaAún no hay calificaciones

- Diseño de Muros Estructurales-Denis RodriguezDocumento15 páginasDiseño de Muros Estructurales-Denis RodriguezGabriel SalazarAún no hay calificaciones

- MSDS de Varios ProductosDocumento20 páginasMSDS de Varios ProductosrobertowilliamAún no hay calificaciones

- CH 4Documento18 páginasCH 4Gei PolAún no hay calificaciones

- Soporte TécnicoDocumento21 páginasSoporte TécnicoErick IsmaelAún no hay calificaciones

- Catalogo de ConceptosDocumento9 páginasCatalogo de ConceptosBrayan Lira CaffreyAún no hay calificaciones