Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Calculo Del OEE TPM Overall Equipment Effectiveness 2013

Cargado por

Carlos Jose Sibaja Cardozo0 calificaciones0% encontró este documento útil (0 votos)

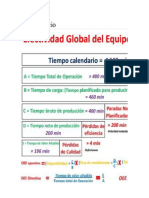

79 vistas2 páginasEste documento presenta el cálculo de la efectividad total del equipo (OEE) para una máquina. Reporta las mediciones de disponibilidad, eficiencia, calidad y OEE overall. La disponibilidad fue de 76.6% debido a 3.74 horas de tiempo parado programado y no programado de un total de 24 horas disponibles. La eficiencia de desempeño fue de 68% al producir 100 unidades de las 147 posibles. La calidad fue de 92% luego de descartar 8 unidades defectuosas de 100 producidas. El OEE overall fue de 47.9%.

Descripción original:

Calculo del OEE tpm overall Equipment Effectiveness 2013

Título original

Calculo del OEE tpm overall Equipment Effectiveness 2013

Derechos de autor

© © All Rights Reserved

Formatos disponibles

XLSX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEste documento presenta el cálculo de la efectividad total del equipo (OEE) para una máquina. Reporta las mediciones de disponibilidad, eficiencia, calidad y OEE overall. La disponibilidad fue de 76.6% debido a 3.74 horas de tiempo parado programado y no programado de un total de 24 horas disponibles. La eficiencia de desempeño fue de 68% al producir 100 unidades de las 147 posibles. La calidad fue de 92% luego de descartar 8 unidades defectuosas de 100 producidas. El OEE overall fue de 47.9%.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como XLSX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

79 vistas2 páginasCalculo Del OEE TPM Overall Equipment Effectiveness 2013

Cargado por

Carlos Jose Sibaja CardozoEste documento presenta el cálculo de la efectividad total del equipo (OEE) para una máquina. Reporta las mediciones de disponibilidad, eficiencia, calidad y OEE overall. La disponibilidad fue de 76.6% debido a 3.74 horas de tiempo parado programado y no programado de un total de 24 horas disponibles. La eficiencia de desempeño fue de 68% al producir 100 unidades de las 147 posibles. La calidad fue de 92% luego de descartar 8 unidades defectuosas de 100 producidas. El OEE overall fue de 47.9%.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como XLSX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

OVERALL EQUIPMENT EFFECTIVENESS - EFECTIVIDAD TOTAL DEL EQUIPO

Perdidas mayores Fecha Unidades Observaciones

Medición de la Disponibilidad

A Total tiempo disponible 24 Horas 24 horas por día

B Tiempo en vacio 8 Horas No requerida por 8 horas

C1 Cambio de turno 0.66 Horas Reuniones y cambio de turno

C2 Mantenimiento planeado 1 Horas PM mensual

C Total tiempo programado 1.66 Horas C = C1 + C2

D1 Espera del operador 0.46 Horas

D2 Falla o daños 0.33 Horas Cambio de acople mecánico

D3 Cambio de settings 0.56 Horas Cambio a tamaño 2

D4 Cambio de partes 0.23 Horas Cambio de tornillo

D5 Arranque y ajuste 0.5 Horas Una vez por turno.

D Total tiempo sin programar 2.08 Horas D = D1+D2+D3+D4+D5

Tiempo total Parado (programado + No

E 3.74 Horas E=C+D

programado

F Tiempo en línea (Uptime) 12.26 Horas Uptime = A-B-E

G Disponibilidad 76.6% Porcentaje G=F x 100% / ( A - B )

Medición del la eficiencia

H Paradas Menores 10 Eventos Maquina salta

I Velocidad de diseño 12 uni/hora Rata de diseño

J Máxima unidades por diseño 147 Unidades J = I x F (Uni/ hora x Uptime)

K Unidades producidas 100 Unidades Produccion real

M Eficiencia del desempeño 68.0% Porcentaje Desempeño%= K x 100% / J

Medición de la Calidad

N1 Desperdicios en la producción 2 Unidades Fallas en producción

N2 Defectos y re trabajos 1 Unidades

N3 Transición entre producción 5 Unidades Arranque y ajuste

N4 Flujo de material a la entrada 0 Unidades Espera por material

N Unidades producidas rechazadas 8 Unidades N=N1+N2+N3+N4

O Unidades buenas producidas 92 Unidades O=K-N

P Medición de Calidad 92.0% Porcentaje P = O X 100% / K

Medición del Overall Equipment Effectivenes

OEE 47.9% Porcentaje OEE = G x M x P

CALCULO DE LA DISPONIBILIDAD - AVAILABILITY

Perdidas mayores Fecha Unidades Observaciones

Medición de la Disponibilidad

A Tiempo disponible 720 Horas 30 Dias x 24 horas por día

B1 Tiempo perdido por servisio energia 20 Horas

B2 Olvido en aolementacion Inventario 220 Horas

B Tiempo en vacio 240 Horas B = B1 + B2

A. Sumatoria Tiempo Paradas

C1 1. Programa descanso del turno 19.8 Horas Reuniones y cambio de turno

C2 2. Mantenimiento planeado 30 Horas PM mensual

C Total tiempo parada programada 49.8 Horas C = C1 + C2

B. Sumatoria tiempo No programados

D1 1. Espera del operador 13.8 Horas

D2 2. Falla o daños 9.9 Horas Cambio de acople mecánico

D3 3. Cambio de settings 16.8 Horas Cambio a tamaño 2

D4 4. Cambio de partes 6.9 Horas Cambio de tornillo

D5 5. Arranque y ajuste 15 Horas Una vez por turno.

D Total tiempo parada NO programada 62.4 Horas D = D1+D2+D3+D4+D5

E Tiempo total Parado (programado + No 112.2 Horas E=C+D

programado

F Tiempo en línea (Uptime) 367.8 Horas Uptime = A-B-E

G Disponibilidad 76.63% Porcentaje G=F x 100% / ( A - B )

También podría gustarte

- OEEDocumento6 páginasOEEJesus D. P. VargasAún no hay calificaciones

- Test de Lean ManufacturingDocumento1 páginaTest de Lean ManufacturingJoaquin Gr100% (1)

- Costos por órdenes de producción y por procesosDe EverandCostos por órdenes de producción y por procesosAún no hay calificaciones

- Unidad Iii AntenimientoDocumento6 páginasUnidad Iii AntenimientoMariel Moscoso sequeirosAún no hay calificaciones

- Lab 16Documento14 páginasLab 16iChelseaAún no hay calificaciones

- Mntto Semana 11Documento12 páginasMntto Semana 11Orozco Arredondo Lisset IsabelAún no hay calificaciones

- Oee Calculo2Documento4 páginasOee Calculo2LUIS ANGEL GARCIAAún no hay calificaciones

- Hoja de CálculoDocumento32 páginasHoja de CálculoJavier Saavedra100% (1)

- Calculo de OEEDocumento14 páginasCalculo de OEEmarkAún no hay calificaciones

- KPI de Mantenimiento - 1770798926Documento43 páginasKPI de Mantenimiento - 1770798926YendAún no hay calificaciones

- MTTRDocumento8 páginasMTTRRichard SavinaAún no hay calificaciones

- Planificación: Efectividad Total de Los Equipos - Oee (Overall Equipment Effectiveness)Documento7 páginasPlanificación: Efectividad Total de Los Equipos - Oee (Overall Equipment Effectiveness)Sandrock GhAún no hay calificaciones

- Factor HombreDocumento53 páginasFactor HombreMargarethSofíaAún no hay calificaciones

- Plantilla-FMEA PlastisolDocumento2 páginasPlantilla-FMEA PlastisolSthiden Sanabria ChaconAún no hay calificaciones

- Disponibilidad Mecanica y Utilizacion Taller Semana 3Documento8 páginasDisponibilidad Mecanica y Utilizacion Taller Semana 3Sara Irma Cardenas GómezAún no hay calificaciones

- S13.s1 - Balance de Operaciones - Lean ManufacturingDocumento8 páginasS13.s1 - Balance de Operaciones - Lean ManufacturingPedro Castillo TerronesAún no hay calificaciones

- Aplicación Del Modelo de Planificacion de Las Capacidades Productivas en EmpresasDocumento5 páginasAplicación Del Modelo de Planificacion de Las Capacidades Productivas en EmpresasStiagoGpAún no hay calificaciones

- S08-Gestion Del MantenimientoDocumento29 páginasS08-Gestion Del MantenimientoLuis VegaAún no hay calificaciones

- Herramientas - OEE PDFDocumento43 páginasHerramientas - OEE PDFAndres Angulo Bustos100% (1)

- HetjwesdhrshtderwhDocumento43 páginasHetjwesdhrshtderwhWilliams Ramos SolisAún no hay calificaciones

- Indicadores SMRP KPI Best Practices 2013Documento11 páginasIndicadores SMRP KPI Best Practices 2013Carlos Jose Sibaja CardozoAún no hay calificaciones

- Disponibilidad OpDocumento6 páginasDisponibilidad OpVanessa BrownAún no hay calificaciones

- Performance de Equipo Pesado en MinaDocumento20 páginasPerformance de Equipo Pesado en MinaJoan Machaca Zapana100% (2)

- Calculo de O.E.EDocumento24 páginasCalculo de O.E.EKevi Huacre ArceAún no hay calificaciones

- Maq Min 21 9 Vida Económica, Útil yDocumento19 páginasMaq Min 21 9 Vida Económica, Útil yJhonatan Franz Jurado TravezañoAún no hay calificaciones

- 100 Oee Resolucion2023Documento1 página100 Oee Resolucion2023Darwin TFAún no hay calificaciones

- Ejercicio Calculo Del OEEDocumento2 páginasEjercicio Calculo Del OEEPerla CervantesAún no hay calificaciones

- MINT 4. An Lisis de Productividad de EquiposDocumento26 páginasMINT 4. An Lisis de Productividad de EquiposCompras Ventas Y Cambios MoqAún no hay calificaciones

- Cuestionario Tema 5Documento11 páginasCuestionario Tema 5Moises100% (2)

- U4 Hoja de Datos - MPT-1Documento3 páginasU4 Hoja de Datos - MPT-1victor de angelAún no hay calificaciones

- Factor MaquinariaDocumento26 páginasFactor MaquinariaFrank Postigo SaxiAún no hay calificaciones

- OEEDocumento21 páginasOEEJesús GarcíaAún no hay calificaciones

- Cálculo OEE equipoDocumento1 páginaCálculo OEE equiponelsonAún no hay calificaciones

- ANÁLISIS CAPACIDADESDocumento6 páginasANÁLISIS CAPACIDADESJuan David Silva RojanoAún no hay calificaciones

- Josue Olverat4t1Documento19 páginasJosue Olverat4t1Carlos CadenaAún no hay calificaciones

- Sem11 - OEE POR RESOLVERDocumento12 páginasSem11 - OEE POR RESOLVERAugusto VelasquezAún no hay calificaciones

- Programación y Control de Las Actividades de Producción 1Documento18 páginasProgramación y Control de Las Actividades de Producción 1Alex RiquerAún no hay calificaciones

- Efectividad Total de Los Equipos - Oee (Overall Equipment Effectiveness)Documento5 páginasEfectividad Total de Los Equipos - Oee (Overall Equipment Effectiveness)marioAún no hay calificaciones

- INCENTIVOSDocumento45 páginasINCENTIVOScristhinaisabelAún no hay calificaciones

- Disponibilidad Tasa de Rendimiento Tasa de Calidad OEEDocumento16 páginasDisponibilidad Tasa de Rendimiento Tasa de Calidad OEEanibalAún no hay calificaciones

- Analisis de DisponibilidadDocumento3 páginasAnalisis de DisponibilidadJuan RodriguezAún no hay calificaciones

- Valor Agregado y 7 Desperdicios en la ProducciónDocumento42 páginasValor Agregado y 7 Desperdicios en la ProducciónElvis Jacinto FiestasAún no hay calificaciones

- E05-Alum-Calculo Numero de MaquinasDocumento11 páginasE05-Alum-Calculo Numero de MaquinasAlexa Ximena MUNOZ JIMENEZAún no hay calificaciones

- Control de ObrasDocumento25 páginasControl de ObrasAle Mejia Hernandez100% (3)

- Ua1 P1 Despilfarro PDFDocumento32 páginasUa1 P1 Despilfarro PDFCampos OscarAún no hay calificaciones

- KPI, DISPONIBILIDAD DE EQUIPOSDocumento10 páginasKPI, DISPONIBILIDAD DE EQUIPOSalejandro reyes aliagaAún no hay calificaciones

- Ilovepdf - Merged (15) - RemovedDocumento3 páginasIlovepdf - Merged (15) - RemovedJonathan BallesterosAún no hay calificaciones

- Capacitación Eg para Jefes de TurnoDocumento12 páginasCapacitación Eg para Jefes de TurnoMelberOmarCiezaTiradoAún no hay calificaciones

- Maquinaria Factores Determinación Número MáquinasDocumento4 páginasMaquinaria Factores Determinación Número MáquinasNapoleón CAD CAE CAM CIMAún no hay calificaciones

- Copia de pa1gest.oper }Documento8 páginasCopia de pa1gest.oper }KRISTOFF SAMUEL ROBLES ALVARADOAún no hay calificaciones

- Ejemplo 3Documento3 páginasEjemplo 3Mitchel HerreraAún no hay calificaciones

- Resultados Test N°1 Semana 4-SR.Documento5 páginasResultados Test N°1 Semana 4-SR.Kareen InfanteAún no hay calificaciones

- Examen Corto de Mantenimiento.Documento2 páginasExamen Corto de Mantenimiento.BERTHA ALICIA RAMIREZ ARITAAún no hay calificaciones

- Ejercicio3 JosueDocumento6 páginasEjercicio3 Josuefer100% (1)

- Ejemplo de ProductividadDocumento5 páginasEjemplo de ProductividadberthaAún no hay calificaciones

- OEE & Fábrica OcultaDocumento9 páginasOEE & Fábrica OcultaEfrain Parra QuispeAún no hay calificaciones

- Tarea 1 Analisis Contable IIDocumento8 páginasTarea 1 Analisis Contable IICarlos Manuel Hernandez SabillonAún no hay calificaciones

- Annotated-4 Diagrama Hombre-MaquinaDocumento5 páginasAnnotated-4 Diagrama Hombre-MaquinaIvanna MartínezAún no hay calificaciones

- Conferencia OEEDocumento23 páginasConferencia OEEcromero1964Aún no hay calificaciones

- Presentacion de OEE Rev1Documento19 páginasPresentacion de OEE Rev1Adrian GamezAún no hay calificaciones

- Planificación y Control de ProyectosDe EverandPlanificación y Control de ProyectosCalificación: 5 de 5 estrellas5/5 (2)

- Libro Herramientas para La Mejora de La CalidadDocumento117 páginasLibro Herramientas para La Mejora de La Calidadalejandrocruz28Aún no hay calificaciones

- Kpi SMRPDocumento4 páginasKpi SMRPCarlos Jose Sibaja Cardozo100% (1)

- RCA-CRISTIANGALLEGODocumento52 páginasRCA-CRISTIANGALLEGOCarlos Jose Sibaja CardozoAún no hay calificaciones

- Aula+1+ +Industria+4.0Documento192 páginasAula+1+ +Industria+4.0Carlos Jose Sibaja CardozoAún no hay calificaciones

- Indicadores de ProducciónDocumento19 páginasIndicadores de ProducciónAlejandro Castillo100% (1)

- Sesión 1 - Mejores Prácticas en La Medición de Resistencia Eléctrica de Alto Nivel - FCAL 2021Documento20 páginasSesión 1 - Mejores Prácticas en La Medición de Resistencia Eléctrica de Alto Nivel - FCAL 2021Carlos Jose Sibaja CardozoAún no hay calificaciones

- Agenda Dia1Documento2 páginasAgenda Dia1Carlos Jose Sibaja CardozoAún no hay calificaciones

- EdiciónNo 46-Predictiva21Documento101 páginasEdiciónNo 46-Predictiva21Carlos Jose Sibaja CardozoAún no hay calificaciones

- Formato Poster - METROCOL 2023Documento1 páginaFormato Poster - METROCOL 2023Carlos Jose Sibaja CardozoAún no hay calificaciones

- Copia de ACR AgitadorBLOW TANKDocumento6 páginasCopia de ACR AgitadorBLOW TANKCarlos Jose Sibaja CardozoAún no hay calificaciones

- Sesión 4 - Importancia de La Termometría en La Salud May-2021Documento44 páginasSesión 4 - Importancia de La Termometría en La Salud May-2021Carlos Jose Sibaja CardozoAún no hay calificaciones

- CCF25 FlexometrosDocumento1 páginaCCF25 FlexometrosCarlos Jose Sibaja CardozoAún no hay calificaciones

- LCC y Confiabilidad - Artículo 2003Documento5 páginasLCC y Confiabilidad - Artículo 2003Carlos Jose Sibaja CardozoAún no hay calificaciones

- Sesión 1 - Mejores Prácticas en La Medición de Resistencia Eléctrica de Alto Nivel - FCAL 2021Documento20 páginasSesión 1 - Mejores Prácticas en La Medición de Resistencia Eléctrica de Alto Nivel - FCAL 2021Carlos Jose Sibaja CardozoAún no hay calificaciones

- GTH-SST-2016-AC006 InvimaDocumento25 páginasGTH-SST-2016-AC006 InvimaCarlos Jose Sibaja CardozoAún no hay calificaciones

- CARTA DE CONTROLDocumento59 páginasCARTA DE CONTROLCarlos Jose Sibaja CardozoAún no hay calificaciones

- Tempario Costos OT SAP Tiempos Vs EquiposDocumento12 páginasTempario Costos OT SAP Tiempos Vs EquiposCarlos Jose Sibaja CardozoAún no hay calificaciones

- Ejercicio Weibull Aerodeslizador U2 - ResueltoDocumento6 páginasEjercicio Weibull Aerodeslizador U2 - ResueltoCarlos Jose Sibaja CardozoAún no hay calificaciones

- Calculo de HH Disponibles Planeacion Semana y MensualDocumento1 páginaCalculo de HH Disponibles Planeacion Semana y MensualCarlos Jose Sibaja CardozoAún no hay calificaciones

- Formatos Planeacion y ProgramacionDocumento17 páginasFormatos Planeacion y ProgramacionCarlos Jose Sibaja CardozoAún no hay calificaciones

- Mantenimiento Clase MundialDocumento9 páginasMantenimiento Clase MundialCarlos Jose Sibaja CardozoAún no hay calificaciones

- Rendimiento volquete transporte material 10m3Documento4 páginasRendimiento volquete transporte material 10m3Francisco villalobos cubasAún no hay calificaciones

- IncertidumbreDocumento31 páginasIncertidumbreCarlos Jose Sibaja CardozoAún no hay calificaciones

- Planificación de trabajo eléctricoDocumento1 páginaPlanificación de trabajo eléctricoCarlos Jose Sibaja CardozoAún no hay calificaciones

- Indicador ejecución mantenimiento Petrobras ColombiaDocumento1 páginaIndicador ejecución mantenimiento Petrobras ColombiaCarlos Jose Sibaja CardozoAún no hay calificaciones

- Formato Ejecucion de OT SDocumento1 páginaFormato Ejecucion de OT SCarlos Jose Sibaja CardozoAún no hay calificaciones

- Formato Ejecucion de OT SDocumento1 páginaFormato Ejecucion de OT SCarlos Jose Sibaja CardozoAún no hay calificaciones

- Calculo Weibull - ConfiabilidadDocumento8 páginasCalculo Weibull - ConfiabilidadalibuchyAún no hay calificaciones

- Calculo MTBF Funcion ExponencialDocumento10 páginasCalculo MTBF Funcion ExponencialAlex Anaya MendozaAún no hay calificaciones

- Análisis financiero de la tecnología CBM para la prevención de fallasDocumento8 páginasAnálisis financiero de la tecnología CBM para la prevención de fallasLizbeth Ramirez AlanyaAún no hay calificaciones

- Simulación del proceso de embotellado de refrescosDocumento3 páginasSimulación del proceso de embotellado de refrescosLeslee Rosell AlcantaraAún no hay calificaciones

- Control por realimentación de estadosDocumento13 páginasControl por realimentación de estadoswalterAún no hay calificaciones

- Ejercicios Resueltos de Intervalos de Confianza y Máxima VerosimilitudDocumento14 páginasEjercicios Resueltos de Intervalos de Confianza y Máxima VerosimilitudIsac Huaman Pineda100% (1)

- Control Digital DirectoDocumento19 páginasControl Digital DirectoClaudio Ayala BravoAún no hay calificaciones

- Parte 2Documento9 páginasParte 2Bryan OconerAún no hay calificaciones

- 4.3. Segundo Principio de La Termodinámica - SolucionesDocumento10 páginas4.3. Segundo Principio de La Termodinámica - SolucionesAlejandro plata cortésAún no hay calificaciones

- Conclusion PERTDocumento4 páginasConclusion PERTAuroraTrejoAún no hay calificaciones

- Bloque Iv - Ecuaciones LinealesDocumento12 páginasBloque Iv - Ecuaciones Linealesobed erivesAún no hay calificaciones

- TEORÍA DE GRAFOS: Caminos, accesibilidad y conexionesDocumento3 páginasTEORÍA DE GRAFOS: Caminos, accesibilidad y conexionesBibiana Amaya RinconAún no hay calificaciones

- II Examen - Estadistica para EconomistasDocumento7 páginasII Examen - Estadistica para EconomistasJhonatan Robert Mendoza TorresAún no hay calificaciones

- Binomial y BernoulliDocumento4 páginasBinomial y BernoulliJorge Santiago Maravi QuintoAún no hay calificaciones

- Introducción al curso de EstadísticaDocumento16 páginasIntroducción al curso de EstadísticaJoseManuelMandadoCastroAún no hay calificaciones

- Antecedentes Históricos (Probabilidad)Documento6 páginasAntecedentes Históricos (Probabilidad)Francisco Alanis AcostaAún no hay calificaciones

- EP (A) Multivariable - Alvarado - SOLUCIONARIODocumento6 páginasEP (A) Multivariable - Alvarado - SOLUCIONARIOFRIEDMAN EDGARD TURIN ALVARADOAún no hay calificaciones

- Parte 1 BIB Cuadro de YoudenDocumento8 páginasParte 1 BIB Cuadro de YoudenJesus EscalonaAún no hay calificaciones

- ¿Qué Análisis de Regresión y Correlación Se Incluyen en Minitab?Documento4 páginas¿Qué Análisis de Regresión y Correlación Se Incluyen en Minitab?EdixonToroAún no hay calificaciones

- Presentacion Paso 2 - Ana CaceresDocumento17 páginasPresentacion Paso 2 - Ana Caceresfabiolitha caceres jaimesAún no hay calificaciones

- Analisis de AlgoritmosDocumento2 páginasAnalisis de AlgoritmosAlfredo Jorquera GonzalesAún no hay calificaciones

- División Algebraica LexDocumento15 páginasDivisión Algebraica LexChristian Jesús Torres AgredaAún no hay calificaciones

- Ejercicio 04-09Documento6 páginasEjercicio 04-09CLAVIJO ZAIDA MONTIENAún no hay calificaciones

- Plantilla Ejercicio 3 - Metodo Simplex Dual - Tarea 1Documento9 páginasPlantilla Ejercicio 3 - Metodo Simplex Dual - Tarea 1Dilson RojasAún no hay calificaciones

- Guía de Referencia de Scikit-LearnDocumento1 páginaGuía de Referencia de Scikit-LearnAnthony Guzman LopezAún no hay calificaciones

- 1.2 Analisis de AlgoritmosDocumento20 páginas1.2 Analisis de AlgoritmosWilfredo Bacilio AlarcónAún no hay calificaciones

- Analisis Númerico Eje 2Documento10 páginasAnalisis Númerico Eje 2Hector Leonardo Martinez SastoqueAún no hay calificaciones

- Metodo GraficoDocumento19 páginasMetodo GraficoEDWIN CAMPOS SANCHEZAún no hay calificaciones

- Taller 1 AlgoritmosDocumento2 páginasTaller 1 AlgoritmosClau CastellanosAún no hay calificaciones

- Modulo Vii Modelo de Red Pert-Cpm Investigacion de Operaciones 2019Documento28 páginasModulo Vii Modelo de Red Pert-Cpm Investigacion de Operaciones 2019jose100% (2)

- Diagrama de Flujo - Paso A PasoDocumento9 páginasDiagrama de Flujo - Paso A PasoGuillermo Franco MalosevichAún no hay calificaciones

- Ciclo CarnotDocumento5 páginasCiclo CarnotJavier AnguianoAún no hay calificaciones