Documentos de Académico

Documentos de Profesional

Documentos de Cultura

CONST-II Unid I Cº (2020-I) (R) PDF

Cargado por

luis hurtado terrazasTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

CONST-II Unid I Cº (2020-I) (R) PDF

Cargado por

luis hurtado terrazasCopyright:

Formatos disponibles

UNIVERSIDAD ANDINA “NESTOR CACERES VELASQUEZ”

ESCUELA PROFESIONAL DE INGENIERIA CIVIL

Puno, junio del 2,020

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

UNIDAD I

CONSTRUCCIONES DE CONCRETO

1.1 EL CONCRETO

El concreto es el material constituido por la mezcla de ciertas proporciones de cemento, agua,

agregados y opcionalmente aditivos, que inicialmente denota una estructura plástica y moldeable, y

que posteriormente adquiere una consistencia rígida con propiedades aislantes y resistentes, lo que

lo hace un material ideal para la construcción.

El concreto simple es un Concreto estructural sin armadura de refuerzo o con menos refuerzo que

el mínimo especificado para concreto reforzado.

El concreto ciclópeo es el concreto simple en cuya masa se incorporan piedras grandes, es utilizado

en las obras de cimentaciones, sobrecimientos y pisos, diseñados con resistencias de hasta 100

Kg/cm2.

El concreto armado es un concreto estructural utilizado en las estructuras principales de una

edificación; zapatas, columnas, vigas, losas, etc., alcanzando altas resistencias de acuerdo al diseño

establecido.

Cuando el concreto se usa en edificios, puentes, pavimentos o en cualquiera de sus numerosas

aplicaciones, el concreto debe tener la capacidad para resistir fuerzas, que provenir de las cargas

aplicadas, del peso del mismo concreto o mas comúnmente de una combinación de las mismas.

El concreto preesforzado es el concreto estructural al que se le han introducido esfuerzos internos

con el fin de reducir los esfuerzos potenciales de tracción en el concreto causados por las cargas.

Son utilizados en las obras con grandes luces, como el caso de los puentes y otras estructuras.

Por su forma de ejecutar existen dos tipos; el postensado y el pretensado.

Concretos especiales. Por ejemplo; el concreto shotcrete, el concreto autocompactante, el concreto

con fibras, el concreto transparente, el concreto autoreparante, el concreto premezclado, el

concreto para bombeo, el concreto inyectado, el concreto drenante, concreto antibacteriano, el

concreto coloreado, etc.

1.2 ELEMENTOS DEL CONCRETO ARMADO

Los diferentes elementos que se

consideran para obtener un buen concreto

pueden examinarse solamente de una

manera general con la esperanza de que

con ellos se adquieran los fundamentos

para tratar los muchos problemas

especiales que en obra el ingeniero

encontrará.

Para entender completamente las

propiedades y el comportamiento del

concreto pasaremos a evaluar de manera

sucinta las características de los

Proporciones típicas en volumen absoluto de los componentes: Cemento Pórtland, agua,

componentes del concreto agregados y aditivos.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 2

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.2.1 CEMENTO PORTLAND

El cemento Pórtland esencialmente es un clinker finamente pulverizado producido por la cocción a

elevadas temperaturas de mezclas que contiene cal, alúmina, fierro y sílice en proporciones

determinadas, previamente establecidas para lograr las propiedades deseadas. Los tipos de cemento

Pórtland, según las especificaciones ASTM C 150, tenemos:

PORTLAND TIPO I.- Es el ordinario para usarse cuando no se requiere propiedades especiales

(expuesto a heladas).

PORTLAND TIPO II.- De moderada resistencia a los sulfatos y calor de hidratación (en estructuras

de ambientes agresivos, obras de saneamientos).

PORTLAND TIPO III.- Desarrollado para usarse donde es necesaria una elevada resistencia inicial, con

elevado calor de hidratación. Especiales cuando se requiere adelantar la puesta

en servicio de las estructuras, o para el uso en climas fríos.

PORTLAND TIPO IV.- De bajo calor de hidratación. Para concreto masivo.

PORTLAND TIPO V.- Para usarse en estructuras de alta resistencia a los sulfatos (estructuras

hidráulicas).

También se fabrican los denominados “cementos puzolánicos y los adicionados” tipos: IP, IPM, IS, ISM.

Son a los que al cemento se les agregó un material de características puzolánicas y escorias de

altos hornos finamente molidos.

1.2.2 AGUA

El agua de mezcla en el concreto tiene tres funciones principales: 1) reaccionar con el cemento para

hidratarlo, 2) actuar como lubricante para contribuir a la trabajabilidad del conjunto y 3) procurar la

estructura de vacíos necesaria en la pasta para que los productos de hidratación tengan espacio

para desarrollarse.

Para la preparación del concreto se debe contar con agua limpia, potable, fresca que no sea dura,

libre de sustancias perjudiciales como óxidos, aceites, ácidos, álcalis, sales minerales, materias

orgánicas, partículas de humus, fibras vegetales, y otras sustancias deletéreas que puedan ser

dañinas para el concreto y el acero, tampoco se deberá usar aguas servidas, etc.

1.2.3 AGREGADOS

Los ingredientes de una buena mezcla para concreto revelan una porción relativamente grande del

mismo está compuesta de roca triturada o grava y arena. Esta porción que es del 75% en volumen

influirá muchísimo en aquellos aspectos del concreto como lo son, la economía, manejabilidad,

resistencia, durabilidad, etc. Haciendo una comparación de los costos de los diferentes materiales

que constituyen una mezcla para concreto se ve que el costo de los agregados es relativamente

bajo.

Las principales cualidades que deben cubrir las especificaciones para agregados son:

Limpieza, dureza, tenacidad, durabilidad y granulometría. Los agregados se consideran limpios si no

contienen exceso de limo, materia orgánica, terrones de arcilla, álcalis, granos cubiertos y mica. La

dureza de los agregados se mide por su resistencia al desgaste, la resistencia y la tenacidad se

miden mediante pruebas de trituración e impacto respectivamente.

1.2.4 ADITIVOS.

Se define como aditivo a cualquier material aparte del agua, agregados, y cemento Pórtland, que se

utilice como ingrediente del concreto que se añade a las revolturas antes o durante su mezcla. Los

aditivos se utilizan para mejorar o dar propiedades especiales a las revolturas de concreto. Los

aditivos más importantes son:

- Agentes inclusores de aire.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 3

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

- Retardadores de fragua, reductores de agua y agentes que aumentan la manejabilidad.

- Aceleradores.

- Reducción o prevención de la segregación.

- Desarrollo de una ligera expansión.

- mejora en la facilidad de colocación y/o bombeo de las mezclas.

- Aditivos impermeabilizantes.

- Incremento en la durabilidad y las condiciones severas de exposición.

- Incremento en las resistencias al impacto y/o la abrasión.

- Incremento en la adherencia concreto acero o concreto antiguo y concreto fresco.

1.3 VIGILANCIA Y CONTROL DE MEZCLAS

1.3.1 PRECAUCIONES EN CLIMAS SEVEROS

En épocas lluviosas deberá eliminarse el agua acumulada en las zonas donde se colocará el concreto

fresco y se cubrirá el área de trabajo con coberturas adecuadas hasta que el concreto fragüe.

En climas cálidos deberá regarse con agua fría los encofrados, armaduras y superficies donde se

vaciará el concretó, el mismo, que preferentemente será colocado en la noche.

En climas fríos cuando la temperatura media se mantenga por debajo de -5 °C es posible mediante

ciertas precauciones, realizar obras de fábrica y son los siguientes:

desechar el empleó de arena helada o que contengan bloques formados por congelación. El

aglomerante, preferentemente cemento no debe estar helado, el agua del amasado debe estar

preparada y por precaución pueda emplearse agua caliente. El concreto debe colocarse a una

temperatura de 13 °C o más cuando las secciones son menores a 30 cm. en cualquier dimensión, 10 °C o

más para secciones entre 30 y 90cm., y temperaturas mayores de 7 °C para secciones mayores a 90cm.

1.3.2 RETEMPLADO

Podrá agregarse pequeñas cantidades de agua de retemplado para lograr el revenimiento deseado

para compensar la pérdida de revenimiento como resultado de demoras en la entrega o en la

colocación, pero sin excederse en la relación agua cemento del diseño.

1.3.3 MANEJABILIDAD DEL CONCRETO FRESCO.

La manejabilidad puede definirse como la característica compleja que indica la facilidad con la que el

concreto se puede mezclar y manejar, el que no se segregue durante su colado y su capacidad para

seguir los detalles de los moldes.

No se han encontrado medidas satisfactorias para la manejabilidad, pero la consistencia, que es uno

de los componentes importantes, se mide por el revenimiento (cono de abrams) o con la prueba de la

bola de Kelly.

Los valores bajos obtenidos en el revenimiento o con la bola de Kelly indican un bajo contenido de

agua, y dentro de los requisitos de colado, esta es una condición conveniente.

El concreto fresco puede presentar la tendencia a la exudación después del vaciado. Esta exudación

produce un cambio en el contenido de agua cerca de la superficie y para la construcción de lozas,

puede producir fallas superficiales al momento del endurecido de la misma.

La temperatura del aire debe considerarse cuidadosamente porque influye en el manejo y vaciado del

concreto fresco, en temperaturas calientes se acelera el proceso de fraguado, en tiempo de frío se

retarda.

Revenimientos recomendables para varios tipos de construcción:

Docente: Ing. Godofredo E. Choque Ruelas Pág. 4

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Revenimiento Mínimo

Tipos de construcción

Máximo (cm.)

- Muros y zapatas de cimentación reforzados 7.5 2.5

- Zapatas simples, muros para sub estructuras 7.5 2.5

- Vigas y muros reforzados 10 2.5

- Columnas para edificios 10 2.5

- Pavimentos y losas 7.5 2.5

- Concreto masivo 5 2.5

1.3.4 PERMEABILIDAD DEL CONCRETO

La impermeabilidad del concreto es una característica conveniente del mismo, en casi todas sus

aplicaciones y en algunos de ellos es más importante que la resistencia. Esto es cierto por lo que la

permeabilidad indica respecto al concreto y no por las cantidades de agua que pasan o no. Un

concreto permeable es susceptible a la congelación en los climas fríos y a la desintegración

resultante, además el agua al circular a través de la masa del concreto, tiende a expulsar el

hidróxido de calcio debilitando la estructura y dándole un aspecto desagradable.

1.4 DOCIFICACION Y MEZCLA DEL CONCRETO

Los ingredientes para el concreto se miden con mayor frecuencia por peso debido a las fluctuaciones

en el volumen de los agregados debidos a la humedad. Esta operación de medir o dosificar puede ser

automática en las obras grandes o plantas, en las que dosificadores con registro de operaciones

pueden automáticamente surtir una de las muchas fórmulas preparadas.

En otras operaciones las básculas pueden ser de operación manual. Los agregados se pesan

individual o acumulativamente en una báscula de barra de barca o de cuadrante (el cemento debe

pesarse por separado) y luego de descarga en camiones con revolvedora o en mezcladoras.

La mezcla es el proceso por el cual se combinan todos los ingredientes para formar el concreto

blando o fresco. Debe ser tan completa que se obtenga una uniformidad bajo todos los aspectos en

toda la masa.

El tiempo de mezclado debe basarse en la capacidad de la mezcladora para producir un concreto

uniforme, para tal fin se debe seguir las indicaciones del fabricante de la mezcladora, el tiempo de

mezclado debe medirse a partir del momento en que todos los ingredientes estén dentro de la

mezcladora.

Los tiempos exigidos para obtener esta uniformidad variaran con la naturaleza de la mezcla, los

agregados y con el tipo de mezcladora usada. Comúnmente se especifica un mínimo de 1 min. para las

mezcladoras de 1 yarda cúbica ó 27 pies 3 y 15 seg. adicionales por cada ½ yarda3 que aumente la

capacidad de la mezcladora. (1m3=. 31 yardas3) (1m3=35.31 pies3).

El tamaño de las mezcladoras depende del tamaño de la edificación es decir al volumen de concreto que se

necesita producir.

Existen otro tipo de mezcladoras que son para producir concretos de alta

resistencia donde los controles son computarizados (fig. izq.)

Docente: Ing. Godofredo E. Choque Ruelas Pág. 5

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

El concreto ciclópeo empleado en los cimientos corridos es: cemento-hormigón 1:10 más 30% de piedra

grande de 6” máx. Para los sobrecimientos, con una dosificación de cemento – hormigón 1:8 + 25% de

piedra mediana máx. 3”. El concreto empleado para los elementos de alta resistencia es mediante el

diseño de mezclas.

1.5 TRANSPORTE Y COLADO DEL CONCRETO FRESCO

Los sistemas para el transporte de concreto deben entregar económicamente concreto fresco en los

moldes, lo que se puede llevar a cabo por medio de canalones, transportadores, camiones,

carretillas, carritos de mano, cubetas y bombas. El método lo fijan las condiciones de la obra.

Cuando se maneja incorrectamente el concreto este se segrega es decir que pierde la distribución

uniforme de partículas diferentes obtenida por el mezclado. Una vez pérdida esta uniformidad no se

puede volver a obtener y el producto se hecha a perder permanentemente.

Algunos de los métodos para evitar la segregación durante las operaciones de transportes son los

siguientes:

1.- Déjese caer el concreto verticalmente en el centro de las tolvas o cubetas. No se permita que

caiga sobre los costados y se deslice al fondo.

2.- Descárguese verticalmente de la tolva o cubeta al centro de los carritos de mano o a las

carretillas.

3.- Prohíbase el uso de canalones largos de poco fondo, la inclinación mínima debe ser 1:2.

4.- Prohíbase la alteración del concreto

para simplemente satisfacer las necesidades

de transporte.

5.- Prohíbase la caída libre vertical del

concreto especialmente sobre los refuerzos

de acero. En los encofrados profundos

úsese un pitón y llénense en capas

horizontales uniformes.

6.- Requisito esencial que el encofrado haya

sido concluido íntegramente y deben de

haber sido recubiertas las caras que van a

recibir el concreto con aceites o agentes

tencio-activos o lacas especiales para evitar

que el concreto se adhiera a la superficie

del encofrado.

7.- Los muros que deban estar en contacto

con el concreto deben mojarse.

8.- La altura de caída del concreto no será

superior a 1.50 m.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 6

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

9.- Debe de inspeccionarse minuciosamente el

encofrado de los aligerados o losas macizas; que se

encuentren en su posición correcta, todas las

instalaciones sanitarias, eléctricas y especiales, así

como el refuerzo metálico.

10.- En los vaciados y el transporte del concreto,

la cuestión más importante es conservar la

uniformidad de la masa.

Al emplearse concreto ciclópeo no deberá echarse piedras grandes de canto rodado hasta no haber

vaciado previamente una primera capa de concreto en el fondo del cimiento y cuyo espesor sea por

lo menos de 5 cm. Así mismo entre piedra y piedra (máx. 6”) no deberá existir ningún punto de

contacto.

1.6 COMPACTADO DEL CONCRETO

El vibrador común de concreto consiste en un tubo de

acero que encierra una flecha excéntrica que gira a

velocidades de 6000 a 9000 RPM, el uso de vibradores

permite mejorar la calidad del concreto por compactar

completamente los materiales que lo constituyen, al punto

en que cada partícula del agregado quede cubierta con

pasta de cemento, todas las esquinas del encofrado se

llenen, y las varillas de refuerzo o elementos ahogados

queden completa firmemente rodeados. Para alcanzar

estos objetivos el vibrador debe emplearse correctamente.

El tiempo necesario para la compactación variara, pero

una regla común es que la vibración puede

suspenderse cuando el mortero comienza a aparecer a

lo largo de los costados de los encofrados y

alrededor del acero del refuerzo o en la superficie.

La vibración excesiva produce segregación arrojando

las partículas más pesadas lejos del vibrador,

dejando una bolsa de mortero como un lugar débil en

la estructura del concreto. Algunos caracteres de un

buen procedimiento son los siguientes:

1.- No se vibre o revuelva el concreto hasta que el

exceso del mortero salga a la superficie, porque

se puede cuartear agrietar, o producir escamas.

2.- Tállese con la plancha solamente después de que

el concreto haya endurecido lo suficiente para

que el agua y el material fino no suban a la

superficie, en el emparejado final con la plancha

debe producirse un sonido metálico al pasar la

plancha sobre la superficie.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 7

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.7 PRUEBAS DE CONCRETO O ENSAYOS

a) Especímenes.- Los especímenes (probetas Standard de 6” y 12”) para verificar la resistencia del

concreto serán hechos y curados de acuerdo con el "método de fabricación en el sitio y curado del

espécimen para ensayos de flexión y compresión" ASTM C-31. La edad de pruebas estará basada en la

resistencia de compresión alcanzada a los 28 días.

b) Toma de los testigos.- Cada molde deberá ser llenado en tres partes aproximadamente iguales,

cada una de las cuales deberá compactarse con 25 golpes de varilla de 12” y ½”. Deberá tenerse

especial cuidado en que las superficies del cilindro queden perfectamente planas y perpendiculares

al eje del cilindro. Los cilindros deberán desmoldarse a las 24 horas y ser curados sumergiéndolos

en agua por siete días, transportándolos posteriormente al lugar de la prueba.

c) Número de ensayos.- No menos de 3 especimenes deben usarse para cada prueba, o por cada 200 m3

de concreto estructural, se tomará por lo menos 12 especimenes por día de vaciado.

d) Aceptación.- Para el caso de concreto armado, se requiere como base de aceptación que el

promedio de cualquier grupo de 5 ensayos de resistencia, sea igual o mayor que la resistencia

especificada en los planos y no más de un 20% de los ensayos de resistencia, tengan valores

menores que la resistencia especificada en los planos.

Cuando los especímenes curados en el campo están excesivamente debajo de las resistencias de los

curados en el Laboratorio, pueden exigirse la prueba de carga, como se indica en el Capítulo 2 del

ACI-318, para aquella porción de la estructura donde ha sido colocado el concreto en duda. El ensayo

de carga no deberá hacerse hasta que la porción de la estructura que se someterá a carga cumpla 56

días de construida.

1.8 CURADO DEL CONCRETO

El término curado se usa para referirse al mantenimiento de un ambiente favorable para la

continuación de las reacciones químicas del concreto, esto es la retención de la humedad interior o

bien suministrando humedad al concreto a la vez de protección contra las temperaturas extremosas.

Cuando el concreto se mezcla, primero existe un exceso de agua sobre el necesario para efectuar la

hidratación, porque en la hidratación completa sólo se consume aproximadamente la mitad del agua

de mezcla usada. no se consume inmediatamente en la hidratación, se evaporará y el proceso de la

formación del gel se interrumpirá antes de que se hayan utilizado las partículas de cemento. En

este proceso, el agua actúa en las partículas de cemento para formar sustancias gelatinosas que

producen el efecto cementante.

1.8.1 CURADO A TEMPERATURAS NORMALES

La mayoría de las especificaciones indican que las superficies expuestas al ambiente de elementos

fabricados con concretos que contengan cementos normales, deberán mantenerse húmedo 7 días o

someterlos a 14 días de curado.

Los concretos con cementos de fraguado rápido, requieren aproximadamente la mitad del tiempo de

fraguado expuesto anteriormente, en cambio los concretos con cementos de endurecimiento lento,

necesitan un mayor tiempo de fraguado que en el caso de concreto con cementos normales. En

general existen varios sistemas para mantener el agua necesaria en el concreto:

Docente: Ing. Godofredo E. Choque Ruelas Pág. 8

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

a) Curado por inundación o inmersión.- Este es el método más directo pero no siempre el más usado

y consiste en la inundación total del elemento recién vaciado, es generalmente utilizado en

estructuras de amplia área plana como en losas de techos planos, losas de puentes, pavimentos,

o en cualquier superficie donde puede crearse un almacenamiento de agua al improvisar unos

bordes de retención de algún material (tierra o similar). (ver fig. 01)

b) Curado por rociado.- Consiste en rociar las superficies de concreto con agua ya sea mediante

boquillas o rociadores, éste método es bueno cuando la temperatura está por encima de la

temperatura de congelamiento. (ver fig. 02)

c) Curado con cubiertas de algodón, yute o con alfombras.- Estos elementos se prestan para el

curado, porque son absorbentes y retienen agua lo cual mantiene húmedos las superficies de

concreto con los cuales están en contacto. Se recomienda que el yute sea lo mas grueso posible

a fin de que absorba la mayor cantidad de agua y no sea necesario mojarlo muy seguido para

conservar la humedad, en ocasiones será necesario usar doble capa, en caso de ser zona de

vientos fuertes para evitar que sean éstos levantados. (ver fig. 03)

Fig. 01: curado por inundación. Fig. 02: curado por rociado fig. 03: curado con cubiertas

d) Curado con cubierta de tierra húmeda.- Se ha podido

comprobar que el uso adecuado de tierra húmeda

para el curado es también permisible tanto para

elementos pequeños como losas o pisos y para

pavimentos de carreteras. La tierra no podrá tener

partículas mayores de 2.5 cm. Como tampoco debe

permitirse que contenga partículas orgánicas, u

otras sustancias que destruyan o retarden el

proceso químico normal del cemento en el fraguado

del cemento.

e) Curado con cubiertas de arena o aserrín húmedo.- Otra alternativa para realizar el curado del

concreto es usar arena la cual de estar limpia, libre de partículas orgánicas dañinas para el

proceso de fraguado o en la duración del concreto. El aserrín es otro elemento que también

puede utilizarse en el proceso de curado de elementos de concreto.

f) Curado con cubiertas de paja, heno o

totora.- La paja el heno y la totora son

también usados para el curado del

concreto, utilizándose capas de 15 cm. de

espesor como mínimo. El inconveniente es

su poco peso y que son fácilmente

combustibles.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 9

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

g) Curado con películas de plástico.- Las

películas de plástico que se usan para el

curado tienen un peso muy liviano por ser

delgados. Se fabrican películas desde ½

milésimo (13 micras) a más espesores.

Las láminas de color negro son las menos

costosas y pueden usarse en climas fríos,

debido a su propiedad de absorción de calor,

en climas cálidos, se usarán las blancas o las

transparentes. Debe tenerse especial cuidado

en evitar que estas películas sufran

rasgaduras o cortes porque este le quitara su

efecto de sellado continuo.

h) Curado usando papales impermeables. i) Curado usando membranas liquidas de

recubrimiento.

1.8.2. CURADO A TEMPERATURAS BAJAS

El curado a temperatura bajas consiste especialmente en proteger el concreto de un secado

prematuro o congelamiento del agua del mezclado, para así evitar que se produzca la evaporación

del agua de mezclado, sino mas bien que se realice otro fenómeno que es el de congelamiento. Por

consiguiente, deberá tenerse en cuenta el cuidado haciendo que el concreto tenga algún secado

inicial suficiente para que el agua entre en reacción con el cemento antes de dejarse a temperatura

ambiental y por ende una mala reacción química.

Cuando un concreto que tenga una temperatura igual o

mayor de 15.5 °C sea expuesto a un medio ambiente

que tenga una temperatura igual o menor de 10° C es

obligatorio tomar algunas medidas para evitar la

evaporación del agua de mezclado. La manera más

recomendable es usando vapor de agua con el objeto

de darle calor y de prevenir el secado.

1.8.3. CURADO A TEMPERATURAS ALTAS

El curado a temperaturas altas ósea en ambientes calurosos, consiste como en los anteriores casos,

en evitar que el concreto pierda el agua de mezcla por evaporación, es recomendable tener un

cuidado extremo en el control del curado, especialmente las primeras horas después del vaciado.

El periodo de curado deberá ser de unos 7 días aproximadamente como mínimo, pero será mejor

darle unos 10 días por seguridad, debiendo dejarse las cubiertas unos 4 días más sin humedecerlas

para que las superficies del concreto sequen lentamente, evitando así el agrietamiento superficial.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 10

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.9 JUNTAS EN LA CONSTRUCCIÓN

Las juntas son el método más efectivo para controlar agrietamientos. Si una extensión considerable

de concreto (una pared, losa o pavimento) NO CONTIENE juntas convenientemente espaciadas que

alivien la contracción por secado y por temperatura, el concreto se agrietara de manera aleatoria.

El concreto se expande y se contrae con los cambios de humedad y temperatura. La tendencia

general es a contraerse y esto causa el agrietamiento a edades tempranas. Las grietas irregulares

son feas y difíciles de manejar, pero generalmente no afectan la integridad del concreto. Las juntas

son simplemente grietas planificadas previamente.

En las construcciones de concreto usualmente se especifican tres tipos de juntas: juntas de

dilatación o expansión, juntas de contracción y juntas de construcción.

1.9.1 JUNTAS DE CONTRACCIÓN

El concreto al endurecer ocupa menos volumen que cuando está fresco. La contracción por fraguado

y secado se presenta en forma más rápida en la superficie expuesta y esto provoca un alabeo, por

lo que se pueden presentar agrietamientos donde la fijación impone un esfuerzo mayor que

la resistencia a la tensión. El propósito de las juntas de contracción, también llamadas juntas de

retracción, juntas de alabeo o juntas de control, es determinar previamente la ubicación de las

grietas descritas, con fines estéticos y de funcionamiento apropiado.

En términos generales, el espaciamiento de las juntas de contracción en placas de contrapiso

depende del espesor de la losa, el potencial de contracción del concreto, la fricción con la

subrasante, el medio ambiente y la ausencia o presencia de acero de refuerzo. Sin embargo, en

un concreto con características normales de contracción (entre 0,02% y 0,07%), la separación de las

juntas debe ser, en metros, de 24 a 36 veces el espesor de la losa en centímetros, de acuerdo con

las recomendaciones de la ACI 302.

Se recomienda que los tableros deben ser aproximadamente cuadrados, pues los tableros con

relaciones largo ancho excesivas (mayores de 1,5 a 1), tienden a agrietarse en la zona media. Los

tableros en forma de “L”, deben evitarse y todas las juntas de contracción deben ser continuas, no

escalonadas ni alternadas.

Las juntas de contracción de placas de contrapiso pueden hacerse de diversas maneras. Se pueden

formar en el concreto fresco mediante ranuradores manuales o insertando tiras de madera, metal o

algún material preformado en los sitios previstos para estas, cuidando que la parte superior de las

tiras quede a ras de la superficie. Las juntas de contracción, deben profundizarse dentro

del concreto como mínimo a un cuarto del espesor de la losa, pero no menor a 25 mm. Cuando se

requiera el uso de pasadores de acero para complementar el sistema de transferencia de cargas por

trabazón de agregados, las barras deben ser lisas y al menos una de sus mitades debe engrasarse

para impedir su adherencia al concreto y permitir así el libre movimiento horizontal de la losa en

la junta.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 11

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

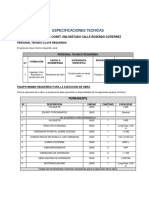

Los tamaños y espaciamientos de los pasadores de acero liso, que van colocados a la mitad del

espesor de la losa, se indican en la siguiente tabla:

El movimiento en las juntas de contracción de un piso generalmente es muy pequeño, pero la

humedad y el tránsito considerable exigen que la junta sea rellenada. En algunos casos se usan

selladores elastoméricos, para dar soporte a los bordes y evitar desportillamientos de las juntas

aserradas, se recomienda usar un relleno epóxico semirígido de buena calidad.

1.9.2 JUNTAS DE EXPANSIÓN

Separan o aíslan las losas de otras partes de la estructura, tales como paredes, cimientos, o

columnas, así como las vías de acceso y los patios, de las aceras, de las losas de garaje, las

escaleras, luminarias y otros puntos de restricción. Ellas permiten los movimientos independientes

verticales y horizontales entre las partes adjuntas de la estructura y ayudan a minimizar las

grietas cuando estos movimientos son restringidos.

El aumento de temperatura en el concreto ocasiona, en ausencia de restricciones, un incremento de

su volumen. En el caso de pavimentos y pisos industriales, al existir una relación tan pequeña entre

el espesor y el área superficial del elemento, este aumento de volumen es más notorio en su

dimensión longitudinal. Por tal razón, el piso de concreto debe estar separado estructuralmente de

otros elementos o estructuras fijas, a fin de permitir que se presenten movimientos diferenciales,

tanto horizontales como verticales. Para ello, se han desarrollado las “juntas de expansión”,

Docente: Ing. Godofredo E. Choque Ruelas Pág. 12

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

también llamadas “juntas de dilatación” o “juntas de aislamiento”. Estas juntas tienen normalmente

un espesor de 12 mm y deben rellenarse de un material compresible.

1.9.3 JUNTAS DE CONSTRUCCIÓN

Se colocan cuando la jornada de trabajo ha concluido y de acuerdo con un plan predeterminado

(juntas de construcción programadas). Sin embargo, también pueden presentarse por causas fortuitas

como daños en los equipos de colocación, lluvia, o interrupción del suministro de concreto (juntas de

construcción imprevistas).

En pavimentos, cuando las juntas de construcción son programadas, estas se hacen coincidir con

juntas de contracción. La transferencia de cargas se lleva a cabo por medio de pasadores de acero

liso, ya que no existe trabazón de agregados entre las caras de los concretos vaciados a distintas

horas.

Cuando la junta es imprevista, se deberán aplicar los siguientes criterios:

• Las juntas de construcción, cuando sea posible, no se deberán colocar a una distancia menor

de 1,50 m de cualquier otra junta paralela más cercana, y la junta deberá tener todo el

ancho del vaciado.

• La transmisión de cargas se debe ejecutar por medio de una junta machihembrada, provista

de varillas corrugadas de anclaje (según diseño), solo cuando el vaciado se hace carril por

carril, a fin de impedir que la fisura se propague al carril vecino.

Para otras estructuras, la junta de construcción debe unir al concreto nuevo con el concreto

existente y no debe permitir ningún movimiento. Para ello, se utilizan las barras de anclaje indicadas

en la siguiente tabla:

Docente: Ing. Godofredo E. Choque Ruelas Pág. 13

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.10 LOS ENCOFRADOS

Los encofrados son estructuras provisionales recuperable o perdido, que se usan para soportar, dar

forma al concreto fresco durante su fragua.

Los encofrados más usados son de madera y fierro o mixtos. También se pueden usar plásticos u

otros materiales que cumplen el mismo objetivo. Los encofrados se pueden ejecutar mediante varios

tipos o sistemas:

1. Encofrados tradicionales.

2. Encofrados modulares.

3. Encofrados autotrepantes.

4. Encofrados deslizantes.

5. Encofrados perdidos.

1.10.1 REQUISITOS PARA ENCOFRADOS

Los encofrados deben cumplir 3 requisitos básicos:

a) calidad.- En términos de resistencia, rigidez, ubicación, posiciones y tipo de terminado.

b) Seguridad.- Tanto para los trabajadores como para el concreto, que soporte bien las cargas,

momentos de flexión y fuerzas cortantes sin colapsar.

c) Economía.- Obtener el menor costo posible, compatible con la calidad y seguridad, para

construir eficientemente ahorrando tiempo y dinero. La economía es un factor muy importante

porque el costo del encofrado es aproximadamente 25% del costo de la estructura.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 14

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Para que un encofrado sea económico se debe tratar de usarlo el mayor número de veces y el

proyectista debe estudiar los re-usos del mismo.

1.10.2 CARGAS Y PRESIONES

Los encofrados están sometidos a diversos tipos de esfuerzos, además del peso del concreto, esto

obliga a que se considere los siguientes aspectos:

a) Peso del concreto fresco.- Como carga vertical para concretos normales considerar 2,400 Kg/m3.

b) Peso de ladrillos huecos para techos.- Para los techos aligerados se emplea ladrillos huecos de

arcilla o de concreto. El ancho de los ladrillos es de 30 cm. y que las viguetas generalmente están

distanciadas a 40 cm. entre ejes; el largo es 25 o 30 cm. y la altura varía desde 12 a 30 cm. o

mayor.

c) Peso de los encofrados.- En la mayoría de los casos el peso propio de los encofrados no es considerado

en el diseño por ser poco significativo en relación al peso del concreto y a la magnitud de las sobrecargas.

d) Cargas vivas o sobrecargas.- Comprende el peso de los trabajadores y del equipo empleado en el

vaciado, así como de materiales que se pueden almacenar sobre las losas. El ACI (American Concrete

Institute) recomienda adoptar los siguientes valores:

Vaciado con equipo normal: 250 Kg/m2.

Vaciado cuando se utilice carretillas metálicas: 375 Kg/m2.

Por sismo considerar un mínimo de 10%

e) Colocación asimétrica o concentración de concreto en una zona.- Concentra concreto en una zona

puede producir levantamiento de puntales de tramos contiguos. Es necesario considerar

arriostramientos para esta condición desfavorable de carga.

f) Presión lateral del concreto fresco.- Cuando se vierte concreto, éste se encuentra en estado

plástico ejerciendo presión sobre los tableros laterales de los encofrados. Esta presión lateral como

es natural, aumenta conforme se incrementa la altura del concreto dentro del encofrado durante el

vaciado. Otros factores que afectan la presión, es la velocidad de llenado y el método de

compactación.

1.11 ENCOFRADOS TRADICIONALES

Es la más usada entre nosotros, se utiliza; madera aserrada, madera contrachapada y rollizos, es

fácil de montar, pero de lenta ejecución cuando las estructuras son grandes. Se usa principalmente

en obras de poca o mediana importancia, fácil de ejecutar, pero con una vida útil de corta duración.

Dada su flexibilidad para producir casi cualquier forma, se usan bastante en combinación con otros

sistemas de encofrados.

La madera que se utiliza es la madera tornillo. Al humedecerse se tuerce (por eso se llama tornillo)

por lo que hay que fijarlo con más clavos. Los elementos del encofrado son:

Tablas o tablones: Por lo general están en contacto directo con el concreto (medida común 1 ½”x8”)

Barrotes: Son elementos que su función es unir los tablones y además cumplen la función

estructural de soportar las presiones del concreto. Su medida es de 2”x4”.

Pies derechos: Vienen a ser las columnas del encofrado, son las que soportan realmente el peso del

concreto pueden ser eminentemente verticales como en las losas y vigas o inclinadas como en las

columnas (en este caso se apoyaran en las estacas y los barrotes)

Soleras: Viene a ser la viga en el caso de las losas. Las soleras también se utilizan en el

encofrado de vigas siendo un elemento de arriostre entre los pies derechos. La solera en los

sobrecimientos está en la misma dirección de las tablas (2”x4”).

Tornapuntas: Es un elemento estructural que se encarga de transmitir las cargas del concreto en

las soleras. Existe solo en los sobrecimientos y en la viga. Pueden ser horizontales o inclinadas.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 15

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Arriostre: Son elementos estructurales en los encofrados cuya función fundamental es solucionar

los problemas de esbeltez de los pies derechos. Se utilizan en vigas y losas (1”x4”).

Cabezales: Elemento estructural horizontal que sirve de soporte al encofrado de la viga. El cabezal

juntamente con el pie derecho y las tornapuntas constituyen la pieza monolítica de soporte de la

viga.

Cuñas: Las cuñas son accesorios que nos permiten conseguir los niveles requeridos (son de 2”x3”).

Estacas: Son elementos de contención que se utilizan en las soleras y los pies derechos.

Encofrado de zapatas Encofrado de columnas

Encofrado de losa aligerada Encofrado de viga peraltada

Docente: Ing. Godofredo E. Choque Ruelas Pág. 16

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Encofrado de escaleras

1.12 ENCOFRADOS MODULARES

El sistema de encofrados modulares son los que están conformados por módulos pre fabricadas,

principalmente de metal, madera o plástico. Su empleo permite rapidez, precisión y seguridad, su

empleo es muy útil en obras de gran envergadura, para lograr formas especiales y que se repiten

muchas veces. El sistema está diseñado para soportar grandes presiones de concreto.

Está compuesta principalmente por paneles, unidos mediante grapas. Otros elementos que conforma

este sistema son: puntales, torres, viguetas, alineadores, separadores, conectores, templadores,

pernos, escuadras, cuñas, uñas, etc.

Columnas graduables Losas macizas

Muros

Docente: Ing. Godofredo E. Choque Ruelas Pág. 17

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Docente: Ing. Godofredo E. Choque Ruelas Pág. 18

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Grapas Uñas Esparragos Escuadras

Docente: Ing. Godofredo E. Choque Ruelas Pág. 19

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.13 ENCOFRADOS AUTOTREPANTES

El sistema de encofrado autotrepante, es una plataforma que asciende de manera uniforme y lenta

por unas guías, impulsada por un sistema de accionamiento hidráulico, puede encofrar, desencofrar y

trepar a la nueva posición, lo que permite cumplir el ritmo de trabajo previsto. Estos sistemas están

diseñados para obras de alto rendimiento, exigentes niveles de seguridad y sometidas a condiciones

climáticas extremas.

Estadio Santiago Bernabeu,

Madrid

Consistía en la ampliación

del aforo de 75,000

espectadores a 117,000

integrando la antigua

estructura del estadio en

la nueva, subiendo 20 mt.

más hasta 45 mt. debido a

que la actividad deportiva

no podía ser interrumpida.

Se usaron 11 juegos

diferentes con su conjunto

de trepa.

Gracias a la ejecución

escalonada fue posible

hormigonar hasta 17

tongadas semanalmente.

Sistema autotrepante utilizado en los encofrados de pilares de puentes.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 20

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Sistema autotrepante utilizado en los encofrados de un túnel

Túnel de 6 vías en Zwickau Alemania

Encofrado especial PERI para el hormigonado en una sola fase.

Túnel de 450 mt. de largo para la carretera federal 93 en Mosel,

el túnel se construyó a cielo abierto.

Las rampas de acceso se efectuaron en forma de "U" abierta.

La construcción se realizó en tongadas de 10 mt/semana, los

cimientos los muros y la cubierta se ejecutaron sin juntas en una

sola tongada.

Otro ejemplo de túnel con división central

Docente: Ing. Godofredo E. Choque Ruelas Pág. 21

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.14 ENCOFRADO DESLIZANTES

El sistema de encofrado deslizante, es una técnica de construcción que consiste en desplazar el

encofrado sin esperar a que el concreto complete de fraguar. Generalmente utilizado en estructuras

horizontales.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 22

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.15 ENCOFRADOS PERDIDOS

Este sistema de encofrado, no es recuperable para posteriores usos, permaneciendo solidariamente

unido al elemento estructural. Puede hacerse con piezas de metal, plástico, cartón o material

cerámico, y queda al exterior de la pieza a moldear.

Losa colaborante Paneles para losas

Columnas Vigas de cimentación

Juntas de dilatación Juntas de dilatación

Casetones para losas nervadas Muros

Docente: Ing. Godofredo E. Choque Ruelas Pág. 23

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.16 ANDAMIOS

El andamio puede definirse como una estructura provisional que sostiene una o más plataformas y

se utiliza como sitio de trabajo o para almacenar materiales en cualquier tipo de obra de

construcción, inclusive en trabajos de mantenimiento y demolición.

Se utilizan muchos materiales distintos para construir andamios, tales como acero, aluminio, madera

y caña de bambú. Cualquiera sea el material, los principios de seguridad continúan siendo los mismos:

que la estructura tenga la resistencia necesaria para soportar el peso y las tensiones que

trabajadores y procesos habrán de ejercer sobre ella; que tenga un anclaje seguro y estable, y que

esté diseñada para prevenir la caída de obreros y materiales.

1.17 VARIEDADES O TIPOS DE ANDAMIOS

Los andamios podemos clasificarlos, según su uso, en:

1. Andamios ligeros o de caballetes, 5. Andamios colgantes o de suspensión,

2. Andamios independientes amarrados, 6. Andamios de plataforma autoelevadora

3. Andamios de un solo poste, 7. Escaleras de mano,

4. Andamios de torre, 8. Grúas.

1. Andamios ligeros o de caballetes:

Son plataformas sostenidas por marcos en forma de

“A”, generalmente la plataforma y los marcos son de

madera, de fácil montaje y puesta en servicio rápido. El

caballete puede ser extensible, fijo o bien de ménsulas

dispuestas sobre escaleras.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 24

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

2. Andamios independientes amarrados:

Un andamio independiente es una plataforma que

descansa sobre tubos horizontales, generalmente

llamados travesaños, dispuestos en ángulo de 90° con

respecto a la cara del edificio y sujetos en ambos

extremos a una hilera de parantes (montantes,

pilares), y a tubos horizontales, o largueros, que

corren paralelos a la pared del edificio. Aunque los

andamios independientes tienen que estar amarrados

al edificio o estructura, no se apoyan en él.

3. Andamios de un solo poste:

Consiste en una plataforma que descansa en

traviesas horizontales que se apoyan o insertan en el

edificio (fig. derecha). Los extremos externos de las

traviesas se apoyan en largueros horizontales

paralelos a la pared del edificio, sostenidos a su vez

por una sola hilera de montantes o postes, también

paralelos a la edificación.

4. Andamios de torre:

Un andamio de torre consiste en una plataforma que descansa en largueros horizontales conectados

a cuatro montantes sostenidos por placas de base si la estructura es fija, o por ruedas si es móvil.

Lo utilizan los pintores y otros obreros que hacen trabajos livianos.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 25

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

5. Andamios colgantes o de suspensión:

Generalmente se utilizan en estructuras o edificios altos situados en calles de mucha circulación, o

en otras circunstancias en que no es factible o económico erigir un andamiaje desde el suelo. Se

encuentra suspendida del edificio o estructura por medio de voladizos, carriles y ganchos de pretil.

6. Andamios de plataforma autoelevadora:

Está compuesto por una plataforma de trabajo, una estructura de apoyo y un sistema de

desplazamiento vertical. La plataforma está montada sobre una viga horizontal, la estructura de

apoyo está conformada por una base y por uno o más mástiles verticales, el sistema de

desplazamiento vertical está formado por un motor y un sistema de elevación.

7. Escaleras de mano:

El hecho de que las escaleras sean tan fáciles de conseguir y baratas hace olvidar a veces sus

limitaciones, de modo que lo primero que hay que plantearse es, si no es más seguro realizar el

trabajo en cuestión con otra clase de equipo.

Limitaciones: Si va a usar una escalera de mano, recuerde que:

• sólo permite el ascenso o descenso de una persona por vez;

• sólo permite que desde ella trabaje una persona por vez;

• si no se la amarra en la parte superior, requerirá dos trabajadores para usarla: uno en la

escalera y el otro abajo para sostenerla;

• deja una sola mano libre; subir una escalera con herramientas o cargas es difícil y

peligroso. Existe también el peligro de dejar caer cosas encima de otras personas.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 26

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

8. Grúas:

Son utilizadas para obras de ingeniería para alcanzar grandes alturas y con capacidad para varias

toneladas. (ver fig).

1.18 PROTECCIÓN PARA LA GENTE DEBAJO DEL ANDAMIO

Tiene que haber una tabla de pie de 3.5 pulg. para evitar que se caigan cosas del andamio. Si las

cosas colocadas en el andamio tienen una altura de más de 3.5 pulg. (por encima de la tabla de pie),

se pueden utilizar otras barreras (como redes para desechos) para atrapar las herramientas o

materiales que se caigan. Si existe la posibilidad de que se caigan cosas de un andamio, se deberá

prohibir que la gente camine debajo o cerca del andamio.

1.19 SISTEMA ANTICAÍDAS: PARA SEGURIDAD EN LA CONSTRUCCIÓN

Sistema Anticaídas Alsipercha: Con mención especial en los premios a la innovación en Smopyc 2005,

ha sido diseñado como un elemento de seguridad que evite las caídas en altura durante la fase de

entablado del encofrado. Se trata de un dispositivo que proporciona al operario un punto de anclaje

estable y seguro, con 100 m2 de autonomía.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 27

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.20 ACERO EN LA CONSTRUCCIÓN

Recibe el nombre de acero, una aleación de hierro y carbono que se obtiene tras los procesos de

fusión y afino de chatarra o arrabio (hierro salido directamente de los altos hornos). De los hornos

de afino sale en estado líquido y se le hace solidificar en forma de lingotes.

Para el caso de las varillas, estando los lingotes a rojo, se les hace pasar por una serie de

cilindros paralelos, que al comprimirlos los estiran y reducen su sección, hasta que por último las

muescas o canales de los cilindros acabadores les fuerzan a tomar la forma y sección requerida.

Esta operación recibe el nombre de laminado en caliente.

Por la forma de su superficie las barras podrán ser lisas o corrugadas, llevando éstas últimas unas

ranuras o resaltes que facilitan su adherencia al concreto.

Las varillas también se les conocen como barras para la construcción, barras deformadas o

corrugadas, o con el nombre de cabillas (en Venezuela). Se fabrican cumpliendo estrictamente las

especificaciones que señalan el límite de fluencia, resistencia a la tracción y su alargamiento. Las

especificaciones señalan también dimensiones y tolerancias.

Deberá ceñirse a las siguientes condiciones:

- Carga de fluencia en kg/cm2 (mín.) 4200 2800

- Carga de rotura en kg/cm2 (mín.) 5600 5000

- Deformación a la rotura en 20cm. (mín.) 12% 14%

- Corrugaciones ASTM 305.

1.21 CLASIFICACION DE LAS VARILLAS Y SUS DERIVADOS

El acero en la construcción, se puede dividir en cuatro partes (1) Varillas corrugadas, (2) Alambrones

y sus derivados, (3) Planchas, (4) Barras y Perfiles. A su vez cada una de ellas en diferentes

diámetros y espesores. Los dos primeros generalmente usados en el concreto armado y los dos

últimos usados en estructuras metálicas. A continuación, detallamos los dos primeros:

ASTM A615

Varillas ASTM A706

corrugadas

Alambrón liso

Alambrones Alambrón para trefilería

y derivados Alambre negro recocido

Clavos de acero

1.22 IDENTIFICACION DE LAS VARILLAS NORMA ASTM A615

Las barras llevan en alto relieve la siguiente identificación: el fabricante, el diámetro y el grado del

acero. Las gráficas de identificación pertenecen a los fabricantes de Sider Perú, Aceros Arequipa y

Miromina.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 28

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

DENOMINACION: BACO A615-G60 (Grado 60)

Barras de

DESCRIPCION: Barras de acero rectas de sección circular, con resaltes Hi-bond de

Construcción alta adherencia con el concreto.

ASTM A615 USOS: En la fabricación de estructuras de concreto armado en viviendas, edificios,

puentes, represas, canales de irrigación, etc.

DIMENSIONES Y PESOS NOMINALES: Las barras de 6 mm también se comercializan en

rollos de 440 Kg.

PROPIEDADES MECÁNICAS: Límite de Fluencia (fy) = 4220-5710 kg/cm². Resistencia

a la Tracción (R) = 6330 kg/cm² mínimo.

N° DIAMETRO PESO SECCION PERIMETRO LONGITUD Altura de los

BARRA Pulg. mm. Kg/m. mm2 mm. mm. resaltes

(mm. – mín.)

- - 6 0.22 28 18.8 9000 0.24

2 1/4 6.35 0.25 31 19.9 Rollos

- - 8 0.40 50 25.1 0.32

3 3/8 8.5 0.56 71 29.9 0.38

- - 12 0.89 113 37.7 0.48

4 1/2 12.7 0.99 129 39.9 9000 0.51

5 5/8 15.9 1.55 199 49.9 0.71

6 3/4 19.1 2.24 284 59.8 0.97

8 1 25.4 3.97 510 79.8 1.27

11 1 3/8 35.8 7.91 1006 112.5 12000 1.80

1.23 IDENTIFICACION DE LAS VARILLAS NORMA ASTM A706

Las barras llevan en alto relieve la siguiente identificación: el fabricante, el diámetro la norma de

fabricación y el grado del acero.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 29

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

DENOMINACION: BACO A706-G60 (Grado 60)

Barras de DESCRIPCION: Barras de acero micro aleado de alta ductilidad, rectas de sección

Construcción circular, con resaltes Hi-bond de alta adherencia con el concreto.

ASTM A706 USOS: Se usa como refuerzo para concreto armado, en estructuras sismo-

resistentes y donde se requiera el soldado de las estructuras.

El acero A706, cumple estrictamente con los requerimientos especificados por la Norma

ACI 318-99 sección 21.2.5 para ser utilizado como refuerzo en elementos estructurales de

concreto armado que resistirán fuerzas inducidas por sismos.

DIMENSIONES Y PESOS NOMINALES: Previo acuerdo, se puede producir desde 4,5 m

hasta 12 m.

PROPIEDADES MECÁNICAS: Límite de Fluencia (fy) = 4220 - 5480 kg/cm². Resistencia

a la Tracción (R) = 5620 kg/cm² mínimo

DIAMETRO

DE BARRA SECCION PERIMETRO PESO

(mm²) (mm) (kg/m)

Pulg. Mm

5/8" 15.9 199 49.9 1.552

3/4" 19.1 284 59.8 2.235

1" 25.4 510 79.8 3.973

1 3/8" 35.8 1006 112.5 7.907

1.24 ALAMBRONES Y DERIVADOS

Son Redondos que son laminados en caliente a partir de palanquillas, en rollos de una longitud

continua. Los productos en barras pueden haber sufrido una deformación en frío controlada, por

ejemplo, un estirado o torsionado alrededor de su eje longitudinal.

DENOMINACION: ALAM ITIN 341.030-G63.

Alambrón

DESCRIPCION: Es un producto laminado en caliente de sección circular

Liso para

y de superficie lisa.

Construcción

USOS: Como estribo en columnas y vigas. En barras rectas, en lozas

de repartición y temperatura.

PRESENTACION: En rollos de 440 kg. o en barras rectas de 9000 mm.

DIMENSIONES Y PESOS: DIAMETRO SECCION PERIMETRO PESO

(mm) (mm²) (mm) (kg/m)

6.0 28.0 18.9 0.222

PROPIEDADES MECÁNICAS:

Límite de Fluencia (fy) = 3800 kg/cm² mínimo. Resistencia a la

Tracción (R) = 6300 kg/cm² mínimo.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 30

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

DENOMINACION: ALAM SAE 1008.

Alambrón DESCRIPCION: Es un producto laminado en caliente de sección

para circular y de superficie lisa.

Trefilería USOS: Para la fabricación de alambres por trefilado; son utilizados

para hacer clavos, púas, etc.

DIMENSIONES Y PESOS NOMINALES:

DIAMETRO SECCION PESO PROPIEDADES MECÁNICAS TIPICAS:

(mm) (mm²) (kg/m) Límite de Fluencia (fy) = 2300 - 3300 kg/cm².

5.5 23.8 0.186

Resistencia a la Tracción (R) = 3800 - 4800 kg/cm².

DENOMINACION: ALAM NR.

DESCRIPCION: Alambre de acero obtenido por trefilación y posterior

Alambre

tratamiento térmico recocido, para otorgarle la debida ductilidad.

Negro

USOS: Se usa en amarres de acero en vigas y columnas.

Recocido

DIMENSIONES, TOLERANCIAS Y PESOS NOMINALES:

DIAMETRO

DEL ALAMBRE TOLERANCIAS PESO NOMINAL

EN EL DIAMETRO DE ROLLO

CALIBRE mm kg

mm

Nº (B.W.G.)

08 4.19 + 0.15 100

16 1.65 + 0.04 50

DESCRIPCION: Los clavos son productos de acero obtenidos conformando

el alambre de acero trefilado en tres partes: Cabeza, Espiga y Punta.

Clavos de

USOS: En todo tipo de construcciones y trabajos en madera.

Acero

DIMENSIONES:

DESIGNACION DIMENSIONES - mm

UNIDADES / BOLSA

(Longitud en pulgadas) LONGITUD DIAMETRO

1 25.4 1.62 1988 aprox.

1 1/4 31.75 1.85 1155 aprox.

1 1/2 38.1 1.95 915 aprox.

2 50.8 2.85 308 aprox.

2 1/2 63.5 3.05 225 aprox.

3 76.2 3.45 146 aprox.

4 101.6 4.20 75 aprox.

1.25 USOS EN COLUMNAS Y VIGAS

Docente: Ing. Godofredo E. Choque Ruelas Pág. 31

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.26 RECUBRIMIENTOS

Los elementos estructurales de Concreto Armado deben proteger a la armadura de acero calculada

para resistir las cargas. Si estos elementos estructurales quedan expuestos al aire, la humedad o a

elementos corrosivos, entonces las secciones de armadura calculada comienzan a disminuir su sección

por oxidación continua hasta desaparecer totalmente con el tiempo. La estructura va perdiendo

resistencia hasta llegar al colapso de forma brusca.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 32

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Este recubrimiento se mide desde la cara externa del elemento hasta la superficie más externa de

la barra de acero, a la cual se aplica este recubrimiento.

Cuadro de Recubrimientos mínimos (rmín)

Elemento Cms. (rmín) NOTA

a) Zapatas:

- Vaciado contra el suelo 7.5

- Vaciado sobre solado 5

El

b) Vigas de cimentación

recubrimiento

- Vaciado contra el suelo 7.5

se mide al

- Vaciado sobre solado o con encofrado 5

exterior del

c) Columnas, placas y vigas peraltadas 4 estribo.

d) Losas 2

e) Vigas chatas 2ó3

Para los recubrimientos, existen diferentes tipos de separadores para diferentes elementos

estructurales, tal como se muestra en las gráficas.

Separadores para zapatas crucetas para muros de contención separadores columnas y vigas

1.27 LONGITUDES Y ZONAS DE EMPALME

El empalme debe poder desarrollar una capacidad de 125% de la carga de fluencia de la barra.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 33

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

Docente: Ing. Godofredo E. Choque Ruelas Pág. 34

UANCV – INGENIERÍA CIVIL CONSTRUCCIONES - II

1.27.1 PROTECCION ARMADURAS PARA AMPLIACION VERTICAL

Procedimiento constructivo:

1.- Envolver las barras con papel ó polietileno.

2.- Recubrir con concreto (cemento hormigón 1:16) con un mínimo de 5 cm. De recubrimiento alrededor

de cada barra en caso de columnas y 2.5 cm. En caso de placas.

1.27.2 CONECTORES

Uno de los conceptos que se deben asumir en el diseño de estructuras de concreto es considerar que el

acero de refuerzo debe resistir cualquier tensión que pueda estar presente en la estructura, considerando,

además, que el acero de refuerzo presenta esa resistencia a la tensión en toda la extensión de la

estructura. Sin embargo, existe la limitante de que la varilla de refuerzo solo se puede fabricar en

longitudes de hasta 9 ó 12 m., lo que implica forzosamente, para varillas de 25.4 mm de diámetro en

adelante, unirlas de alguna forma para alcanzar las longitudes requeridas. Uno de los métodos más

utilizados es soldar las uniones, método inaceptable metalúrgicamente para la varilla. El uso de conectores

mecánicos en las barras de refuerzo, especialmente en estructuras sismo resistentes presenta grandes

ventajas económicas, prácticas y, principalmente, de seguridad, sobre las uniones soldadas. Hay en el

mercado una gran variedad de sistemas de conectores mecánicos.

Docente: Ing. Godofredo E. Choque Ruelas Pág. 35

También podría gustarte

- Ejemplo Aprobacion de Anclaje HILTI - ACIDocumento30 páginasEjemplo Aprobacion de Anclaje HILTI - ACIjuanalbertoha100% (1)

- Is 010Documento37 páginasIs 010Rodrigo DominguezAún no hay calificaciones

- Hidrologia Wendor CherequeDocumento236 páginasHidrologia Wendor CherequeEithan HG100% (1)

- Camara Disipadora de Energía Linea de Conduccion AndarayDocumento30 páginasCamara Disipadora de Energía Linea de Conduccion AndarayJohann Arce100% (1)

- AUDITORIADocumento14 páginasAUDITORIAluis hurtado terrazas100% (1)

- Cuestionario La Fuerza de Ventas. MarkDocumento3 páginasCuestionario La Fuerza de Ventas. Markluis hurtado terrazasAún no hay calificaciones

- Inca Garcilaso Proyecto Llactayrunas LekepataDocumento1 páginaInca Garcilaso Proyecto Llactayrunas Lekepataluis hurtado terrazasAún no hay calificaciones

- Expo 13 Auditoria Iso 9001Documento7 páginasExpo 13 Auditoria Iso 9001luis hurtado terrazasAún no hay calificaciones

- Comportamiento Del Consumidor Power Point Pamela MarketingDocumento24 páginasComportamiento Del Consumidor Power Point Pamela Marketingluis hurtado terrazasAún no hay calificaciones

- Tabla de Equivalencias Fórmulas ExcelDocumento9 páginasTabla de Equivalencias Fórmulas ExcelGABRIEL JR.Aún no hay calificaciones

- Gmaw Fcaw Gtaw SmawDocumento88 páginasGmaw Fcaw Gtaw SmawAndrés PerezAún no hay calificaciones

- Infografia Línea Del Tiempo Del Concreto y CementoDocumento3 páginasInfografia Línea Del Tiempo Del Concreto y CementoFabian Barajas GuerraAún no hay calificaciones

- 1 Metalurgia BasicaDocumento37 páginas1 Metalurgia BasicaEdson Ugarte GamboaAún no hay calificaciones

- Aexb107-17 Barda Colind Derecho Via ZAL-Sta FeDocumento4 páginasAexb107-17 Barda Colind Derecho Via ZAL-Sta FeJosue Pérez GamboaAún no hay calificaciones

- Ejercicios Resueltos Ley de HookDocumento7 páginasEjercicios Resueltos Ley de HookIkram SoualiAún no hay calificaciones

- E.T. Rosendo GutierrezDocumento40 páginasE.T. Rosendo GutierrezRaul Bedoya HerediaAún no hay calificaciones

- Ciclo CAS UART - 3° Encuentro EPP Calzado de SeguridadDocumento40 páginasCiclo CAS UART - 3° Encuentro EPP Calzado de SeguridadsstuocraAún no hay calificaciones

- PresupuestoclienteDocumento5 páginasPresupuestoclienteStanh IchAún no hay calificaciones

- CATALOGO-JARCIERIA CopairDocumento18 páginasCATALOGO-JARCIERIA CopairWinmac CoyoacánAún no hay calificaciones

- Metales Ferrosos Produccion Del ArrabioDocumento10 páginasMetales Ferrosos Produccion Del ArrabioLuis RamosAún no hay calificaciones

- Conocimiento de Las Fibras TextilesDocumento7 páginasConocimiento de Las Fibras TextilesJessica CMAún no hay calificaciones

- Garruchas OutDocumento6 páginasGarruchas OutRodney KevinAún no hay calificaciones

- Mueble Aluvia A Piso 40x35 Ficha TecnicaDocumento3 páginasMueble Aluvia A Piso 40x35 Ficha TecnicaDairo Cifuentes OrozcoAún no hay calificaciones

- AV Monografias 155 - Arquitectura VivaDocumento3 páginasAV Monografias 155 - Arquitectura VivaTamar FirerAún no hay calificaciones

- Fadvan Pegamento de Pestañas de Larga Duración, Adhesivo y Sellador para Extensión de Pestañas DIY, Suave y Resistente Al AguaDocumento1 páginaFadvan Pegamento de Pestañas de Larga Duración, Adhesivo y Sellador para Extensión de Pestañas DIY, Suave y Resistente Al AguaGretchell Gaona osunaAún no hay calificaciones

- Ficha Coolgrip SkpxpssDocumento1 páginaFicha Coolgrip SkpxpssMario TerrazaAún no hay calificaciones

- Apunte TablasDocumento130 páginasApunte Tablascelina podettiAún no hay calificaciones

- Lab Ishikawa - ParetoDocumento15 páginasLab Ishikawa - ParetoJoel GRAún no hay calificaciones

- Óxidos Componentes Del ClinkerDocumento2 páginasÓxidos Componentes Del ClinkerأنهغيريعنيAún no hay calificaciones

- Memoría de Cálculo KarenDocumento40 páginasMemoría de Cálculo KarenJose balladares picoAún no hay calificaciones

- CVV-2453 Estimacion 02 AlariffDocumento25 páginasCVV-2453 Estimacion 02 AlariffDidier MendozaAún no hay calificaciones

- Instituto Tecnológico Superior de Coatzacoalcos: Ingeniería MecánicaDocumento4 páginasInstituto Tecnológico Superior de Coatzacoalcos: Ingeniería MecánicaJulio Miguel GarciaAún no hay calificaciones

- Plantilla Metrado de Ladrillos de Arcilla MurosDocumento5 páginasPlantilla Metrado de Ladrillos de Arcilla MurosCesar VasquezAún no hay calificaciones

- 1 ARQUITECTURA Rotermar ModelDocumento1 página1 ARQUITECTURA Rotermar ModellennerAún no hay calificaciones

- FREETOX N2XOH Unipolar - INDECODocumento6 páginasFREETOX N2XOH Unipolar - INDECONeoZeruelAún no hay calificaciones

- Viga Simplemente Armada PDFDocumento14 páginasViga Simplemente Armada PDFDennys CevallosAún no hay calificaciones

- Empresa de Plasticos - Tareaa 2Documento4 páginasEmpresa de Plasticos - Tareaa 2ALISSON SANDOVALAún no hay calificaciones

- CABLESDocumento7 páginasCABLESmafevalle4201Aún no hay calificaciones