Documentos de Académico

Documentos de Profesional

Documentos de Cultura

PLCs - OPLCs vs. SCADA - Intrave - Com Industrial Automation PDF

Cargado por

Camilo Imbacuan PazosTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

PLCs - OPLCs vs. SCADA - Intrave - Com Industrial Automation PDF

Cargado por

Camilo Imbacuan PazosCopyright:

Formatos disponibles

PLCS/OPLCS VS.

SCADA

POR NANCY GUTIÉRREZ, CEO, INTRAVE.COM LATINOAMERICA

8 octubre, 2016

PLCs versus SCADA! Para entender bien la

naturaleza de esta comparación de sistemas de

Automatización Industrial (AI), repasemos el

concepto que cada uno de estos términos implica.

Artículo de Nancy Gutiérrez Valero – Venezuela

A mediados de la década de los años 70 (1970-1979) surge y se

publica el desarrollo del Microprocesador, que podría ubicarse en la

niñez del bisabuelo de toda la electrónica doméstica e industrial que

conocemos en la actualidad (partiendo de que hubo varios años de

previa investigación).

Sus primeros pasos se dieron en la

informática y aparece el

concepto computador personal y los sistemas operativos básicos

con software diseñado para las actividades de procesamiento de

palabras, tablas y bases de datos.

Hasta ese momento la gran mayoría se defendía con papel y lápiz

o con máquinas de escribir.

Entonces los sistemas de control industriales podían ser solo

concebidos de una de las dos siguientes maneras posibles:

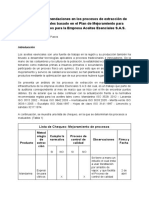

1. Sistemas Centralizados: Gran Mainframe, con consolas,

impresoras y unidades de I/O, (entendamos I/O como

input/output = entradas/salidas)

2. Tableros de Control: con una necesaria gran cantidad

de instrumentos individuales por cada tarea y variable de

planta.

El Micro entra en el área industrial en una gran diversidad de

productos electrónicos en formato de tarjetas, para funciones que

antes se desarrollaban con un conjunto de instrumentos, tales como

un sistema de Control PID, un registro de una variable en el

tiempo, etc.

Un poco mas adelante se integran estas tarjetas en chasis que

llaman Unidades Remotas (RTU), que podían instalarse en lugares

donde se conectaran con una serie de sensores, colectando

2/3/2019 PLCs/OPLCs vs. SCADA – Intrave.com Industrial Automation https://intrave.wordpress.com/2016/10/08/plcoplc‐vs‐scada/ 1/5

información para manejar algunos elementos finales de control locales.

En consecuencia, nace el SCADA ¨Sistema de control y adquisición de

datos¨, un conjunto de estas nuevas RTU colocadas en diversos lugares de un

proceso, para hacer control del mismo y a la vez centralizar la información en

una sala o Centro de Control.

En este Centro de Control, se instalan un conjunto de monitores, teclados y

hardware básico para poder comunicarse y presentar la información que

manejan las diversas RTU.

A principios de la década de los 80s, nace el concepto de Control Distribuido (DCS), lanzado al

mercado con el sistema TDC2000 de Honeywell, que ofrece una gama

de gabinetes de control con tarjetas acordes con el I/O de la planta y una

red de comunicaciones que conecta cada una de estas unidades al sistema

mismo, añade consolas de operación con un software que permite por

primera vez aplicar el concepto de configuración de sistema, es decir, el

usuario ya no tenía que hacer programación, solo elegía un módulo de

operación funcional y completaba la data solicitada en una planilla que

se llenaba en pantalla.

Los sistemas anteriores eran programados en lenguaje de muy alto nivel, inaccesible para la gran

mayoría de los usuarios y por tanto dependientes de una élite de expertos que mundialmente

apoyaron al mundo industrial en esta necesidad.

La red de comunicaciones de los DCS era por

cable con grandes limitaciones de distancias

entre gabinetes, mientras que los SCADA

tenían que ser de otro tipo (Radio, Microonda,

Linea Muerta), su aplicación fue

progresivamente reemplazando los sistemas

centralizados que estaban en las empresas de

generación eléctrica, gas, petróleo y

acueductos, donde hay centenares de

kilómetros entre una unidad de producción y

otra. No obstante, en esencia, ambos sistemas

eran lo mismo, pero con nombres diferentes y

con clientes diferentes.

El costo de un sistema SCADA o DCS para

ese entonces era de varios millones de US$, por lo que solo las grandes corporaciones estaban en la

posibilidad de poder aplicar esta tecnología a sus procesos, y sus fabricantes cada vez eran mas

poderosos financieramente como producto de sus ventas globales.

Al mismo tiempo que nace y se desarrollan los SCADA y los DCS basados en

microprocesadores, se gesta una nueva tecnología que no para de evolucionar:

es el “P.L.C.” que traducimos como Controlador Lógico Programable, del

acrónimo de PLC: Programmable Logic Controller, gracias a Dick Morley,

el “Padre del PLC” (foto del 40 aniversario de su creación), apuntando

inicialmente a las aplicaciones de control discreto para reemplazar los muy

complejos tableros de relé.

2/3/2019 PLCs/OPLCs vs. SCADA – Intrave.com Industrial Automation https://intrave.wordpress.com/2016/10/08/plcoplc‐vs‐scada/ 2/5

Una década después (1980 a 1989), los DCS están dominando el terreno de las grandes plantas

(Petroquímica, Generación de Potencia, Química), los SCADA dominan las redes de distribución de

servicios mayores de agua, gas, petroleo, electricidad y telecomunicaciones y los PLC para ese

momento ya no solo manejan variables de proceso discretas, e incorporan módulos que pueden

manejar control de procesos analógicos y control PID, lo que era exclusivo hasta ese entonces de los

controladores individuales y de los DCS.

En la década siguiente (1990 a 1999), el tema de

las comunicaciones entre equipos se torna el

centro de los desarrollos, y los PLC incorporan

módulos que les permiten conectarse en redes

literalmente infinitas. Por otra parte, se lanzan al

mercado desarrollos de software supervisorio

(Wonderware, Fix, Intellution, etc.) que corren en

la plataforma Windows de los computadores

y permiten crear tableros virtuales muy similares a

los que tienen los DCS y los SCADA.

Tanto los PLC, como el software supervisorio,

tienen dos características que sobresalen sobre los

sistemas DCS y SCADA:

1) Son mucho mas amigables en su programación,

2) Son significativamente de menor costo, comparados con la misma estructura basada en DCS o

SCADA.

Al comenzar la fama de Internet en esta década y por

conocida y accesible se incorporan a los PLCs los

poderosos módulos Ethernet TCP/IP, que le abren la

puerta a los PLCs hacia la gran red global, con ello

rompe con las limitaciones de distancias de

comunicación en variables de proceso para un sistema

planteado bajo una red de PLC’s en lugar de un

SCADA tradicional.

Los PLCs para este periodo cuentan con una interfaz humana (HMI) que es un accesorio opcional

para reemplazar elementos de maniobra de operación en el tablero.

Finalmente, en la década pasada (2000 a 2009) se consolidan las redes de comunicación entre

sistemas y crecen hacia el propio proceso, creando las redes de campo de instrumentos inteligentes,

que pueden comunicarse de una manera mucho mas

eficiente con los PLCs, constituyendo el golpe final para los

DCS y SCADA, tal y como habían sido concebidos

originalmente y de ellos solo queda el concepto, ya que son

reemplazados por las redes de PLC.

A principios de este período, es lanzado al mercado un nuevo

concepto en el mundo de los PLC, conocido como OPLC

(Unitronics es el pionero), que integra ambos, en un solo

2/3/2019 PLCs/OPLCs vs. SCADA – Intrave.com Industrial Automation https://intrave.wordpress.com/2016/10/08/plcoplc‐vs‐scada/ 3/5

producto al tradicional PLC, con una interfaz de usuario HMI y que se programa en un solo ambiente

con un solo paquete de software que el fabricante entrega sin costo junto con el equipo y su kit de

programación.

Los PLC y OPLC ofrecen la modularidad e

independencia que tenían los sistemas DCS y

SCADA, y lo hacen a un costo muy pero muy

inferior que éstos, cuentan con software

de programación estandarizado por la IEEE y la

ISA, que lo hace de dominio público y las muy

poderosas redes de comunicación completan el círculo de alivio de las limitaciones de distancia de

cableado que antes existían en los viejos sistemas de control.

En la actualidad, los fabricantes originales de DCS y SCADA aun

poseen ciertos productos a la venta que realmente son los mismos

que ofrecían a principio de la década de los 90, mientras que los

fabricantes de PLC y OPLC ofrecen tecnología de punta, con mas

y mejores desarrollos cada día mas adaptados a la evolución de las

comunicaciones y con costos cada vez mas bajos.

En esta década del 2010 al 2020, se espera la consolidación de las

redes de campo acompañadas de los muy necesarios desarrollos de

la comunicación industrial inalámbrica de instrumentos, con lo cual, se producirá un cambio

trascendental en la forma de trabajar los proyectos de este tipo, debido a los altos costos de tiempo,

dinero y esfuerzo que implican los cableados y sus connotaciones en la visión ecológica del progreso

mundial.

CONCLUSIÓN

Luego de lo antes expuesto, no hay razones técnicas o económicas que justifiquen el uso de los

sistemas tradicionales DCS o SCADA, por ello las empresas mejor informadas han emigrado a los

sistemas PLC y OPLC. Adicionalmente lo acechan las sombras de los virus ya que estos sistemas

depende de computadores.

Existen sistemas DCS y SCADA que están operativos en grandes plantas y redes de distribución de

servicios, que solo esperan expirar su vida útil o esperan que se acelere el paso de la burocracia o

conveniencia que no permite mayores investigaciones, o que las noticias tecnológicas penetren con

sus mil razones para justificar financiera y técnicamente que se reemplacen los casi obsoletos DCS y

SCADA por la nueva tecnología PLC y OPLC. Hay gente que se resiste o le teme al cambio.

Hoy día oímos y leemos opiniones de teóricos que conocieron DCS, SCADA, y otros similares

software en los 80´s y siguen calificándolos como la crema del control, o los ven desde la perspectiva

de una sola marca, la que mas gasta en publicidad para saturar el mercado y no dejarnos ver a los

lados los esfuerzos de otros países y nuevas líneas.

2/3/2019 PLCs/OPLCs vs. SCADA – Intrave.com Industrial Automation https://intrave.wordpress.com/2016/10/08/plcoplc‐vs‐scada/ 4/5

Se nos olvida a veces ver el entorno y averiguar cómo crecieron otras tecnologías que superan

aquellas soluciones, y cuando las usamos nosotros también éramos otros, menos informados y con

criterios mas cortos, han pasado mas de tres décadas con cambios

exponenciales.

Basta mirar el teléfono móvil y asimilar que pasaría con los PLCs,

que hoy son capaces de transmitir video en tiempo real, desde la

planta a la sala de control lejana y sin cables, o con un clic via

webserver permiten cambiar parámetros de un PLC que está en otro

país.

Y como un plus, queremos acotar que Unitronics en su serie

UniStream, de PLCs con HMIs incorporadas, todo en uno.

incluyen sin costo adicional en su software la función de hacer

SCADA por webserver…

Está a su alcance y descargable para probar…

2/3/2019 PLCs/OPLCs vs. SCADA – Intrave.com Industrial Automation https://intrave.wordpress.com/2016/10/08/plcoplc‐vs‐scada/ 5/5

También podría gustarte

- Unidad 2 PLCDocumento37 páginasUnidad 2 PLCmartha polo50% (4)

- Programación de microcontroladores paso a paso: Ejemplos prácticos desarrollados en la nubeDe EverandProgramación de microcontroladores paso a paso: Ejemplos prácticos desarrollados en la nubeAún no hay calificaciones

- Informe PDFDocumento4 páginasInforme PDFCamilo Imbacuan Pazos50% (2)

- Historia Del Control DistribuidoDocumento3 páginasHistoria Del Control DistribuidoxocolatheAún no hay calificaciones

- Sistema ScadaDocumento8 páginasSistema ScadaMario RHAún no hay calificaciones

- Actividad 3 Sena PLCDocumento13 páginasActividad 3 Sena PLCJaime Gil TrianaAún no hay calificaciones

- Historia de Los Sistemas de Control DistribuidoDocumento5 páginasHistoria de Los Sistemas de Control DistribuidoLuis A Villanueva VAún no hay calificaciones

- Antecedentes e Historia de Los PLCDocumento12 páginasAntecedentes e Historia de Los PLCgambito221Aún no hay calificaciones

- Fundamentos de Redes InformáticasDe EverandFundamentos de Redes InformáticasCalificación: 4.5 de 5 estrellas4.5/5 (9)

- Trabajo Individual Tercer CorteDocumento6 páginasTrabajo Individual Tercer CorteCamilo ArdilaAún no hay calificaciones

- Control SupervisorioDocumento5 páginasControl SupervisorioOscar U0699Aún no hay calificaciones

- Sistemas SCADADocumento4 páginasSistemas SCADAMarcoSandovalAún no hay calificaciones

- Los DCSDocumento22 páginasLos DCSVictoria David Riquelme Castillo100% (2)

- SCADA Ebook A4 ESDocumento6 páginasSCADA Ebook A4 ESfrancisco gutierrezAún no hay calificaciones

- Sistemas de Control DistribuidoDocumento4 páginasSistemas de Control DistribuidoJesús EquihuaAún no hay calificaciones

- Historia y fundamentos del control distribuidoDocumento4 páginasHistoria y fundamentos del control distribuidoparkilla007Aún no hay calificaciones

- Historia de Los PLCDocumento3 páginasHistoria de Los PLCAlex PerezAún no hay calificaciones

- Lab 3 Scada PDFDocumento29 páginasLab 3 Scada PDFclaudiaAún no hay calificaciones

- PLCDocumento7 páginasPLCCarlos PascoAún no hay calificaciones

- Sistemas ScadaDocumento51 páginasSistemas ScadaAlex CadAún no hay calificaciones

- Estructura de Los Controladores Lógicos Programables-4-6Documento3 páginasEstructura de Los Controladores Lógicos Programables-4-6FERNANDO ALEJO SEGUNDOAún no hay calificaciones

- Trabajo 1Documento23 páginasTrabajo 1Luis AlvarezAún no hay calificaciones

- 8 Breve Reseña Histórica, El Rol Del PLC en El Control de ProcesosDocumento40 páginas8 Breve Reseña Histórica, El Rol Del PLC en El Control de ProcesosEduardo Humeres ToledoAún no hay calificaciones

- Tarea #1Documento8 páginasTarea #1Edgar Geovany ZavalaAún no hay calificaciones

- Sistemas SCADA y DCS: Arquitectura, componentes y comparativaDocumento8 páginasSistemas SCADA y DCS: Arquitectura, componentes y comparativaQuerer Es Poder Leverson VelasquezAún no hay calificaciones

- Beneficios de Un ControladorDocumento4 páginasBeneficios de Un ControladorDiego Edson Yucra ParishuañaAún no hay calificaciones

- DcsDocumento7 páginasDcsIgnacio Antonio Arevalo Budaleo100% (1)

- Introducción a las redes industrialesDocumento18 páginasIntroducción a las redes industrialesAnonymous 9xPCckpn0pAún no hay calificaciones

- Automatización de sistemas industriales con PLCDocumento51 páginasAutomatización de sistemas industriales con PLCeverith ariasAún no hay calificaciones

- Historia y evolución de los sistemas de control distribuido (DCSDocumento9 páginasHistoria y evolución de los sistemas de control distribuido (DCSisrael elguera arevaloAún no hay calificaciones

- SCADASDocumento5 páginasSCADASLAURA DANIELA MARTINEZ QUIROGAAún no hay calificaciones

- Sistemas de control distribuidosDocumento24 páginasSistemas de control distribuidosDiego TolozaAún no hay calificaciones

- Los Sistemas Scada en La Automatización IndustrialDocumento5 páginasLos Sistemas Scada en La Automatización IndustrialAurora Castro CastilloAún no hay calificaciones

- Scada 2Documento51 páginasScada 2cristian villavicencio almeydaAún no hay calificaciones

- Introduccion A Los DCSDocumento43 páginasIntroduccion A Los DCSalgrone666Aún no hay calificaciones

- Anteproyecto de TesisDocumento20 páginasAnteproyecto de TesisLuis Villavicencio MendozaAún no hay calificaciones

- Trabajo Encargado de Electroneumatica y Electrohidraulica PLCsDocumento33 páginasTrabajo Encargado de Electroneumatica y Electrohidraulica PLCsJaime Alejandro Gajardo QuirozAún no hay calificaciones

- Sistemas de SCADADocumento6 páginasSistemas de SCADANery Dante Escalera MendiolaAún no hay calificaciones

- Historia y evolución de los PLC desde los años 60Documento3 páginasHistoria y evolución de los PLC desde los años 60Jorge Morales cAún no hay calificaciones

- PLC S FuncionamientoDocumento5 páginasPLC S FuncionamientoJuan Manuel Viveros MendezAún no hay calificaciones

- Dcs Scada - Unidad 01Documento20 páginasDcs Scada - Unidad 01Antony Stip Flores TorresAún no hay calificaciones

- Historia PLCSDocumento16 páginasHistoria PLCSPablo AndresAún no hay calificaciones

- Uso Del PLCDocumento6 páginasUso Del PLCjasp 2401Aún no hay calificaciones

- SCADADocumento21 páginasSCADAJsc ScAún no hay calificaciones

- SencicoDocumento8 páginasSencicoCTh LLanosAún no hay calificaciones

- Controladores lógicos programables (PLC) historia y aplicacionesDocumento9 páginasControladores lógicos programables (PLC) historia y aplicacionesSamuelSandovalYañezAún no hay calificaciones

- Presentación TeóricaDocumento17 páginasPresentación TeóricajoseAún no hay calificaciones

- PLCDocumento14 páginasPLCManoloAún no hay calificaciones

- Una Unidad de Transmisión RemotaDocumento4 páginasUna Unidad de Transmisión RemotaPaula Casas ReyesAún no hay calificaciones

- Comparando PLC y DCSDocumento7 páginasComparando PLC y DCSJairo Lemuel VasquezAún no hay calificaciones

- Sistemas de Control DistribuidoDocumento28 páginasSistemas de Control DistribuidoDenizetAún no hay calificaciones

- Historia y Evolución de Los Sistemas SCADA PDFDocumento16 páginasHistoria y Evolución de Los Sistemas SCADA PDFLuis Roberto MedinaAún no hay calificaciones

- Unidad 1 - Fase 1 - Dilson - Barragan - 203052 - 25Documento14 páginasUnidad 1 - Fase 1 - Dilson - Barragan - 203052 - 25FrankGalvisAún no hay calificaciones

- DCS vs SCADA: Diferencias claveDocumento3 páginasDCS vs SCADA: Diferencias clavefranco261190Aún no hay calificaciones

- Intro Ducci OnDocumento5 páginasIntro Ducci OnElvis Jonnathan SaguayAún no hay calificaciones

- Historia de Los Sistemas de ControlDocumento2 páginasHistoria de Los Sistemas de Controlariel henryAún no hay calificaciones

- 1.5 Opciones Tecnologicas PDFDocumento8 páginas1.5 Opciones Tecnologicas PDFIrene SCAún no hay calificaciones

- Sistemas SCADA para plantas de tratamiento de aguasDocumento9 páginasSistemas SCADA para plantas de tratamiento de aguasAlejandro SantosAún no hay calificaciones

- Control distribuido ventajasDocumento4 páginasControl distribuido ventajasAlisson Valeria SilvaAún no hay calificaciones

- Automatismo Programable Por PLCDocumento19 páginasAutomatismo Programable Por PLCHenry Blas SolanoAún no hay calificaciones

- Principios Básicos PLCDocumento8 páginasPrincipios Básicos PLCIng. Jorge Alejandro Vizcarra ValleAún no hay calificaciones

- Queso Molido Nariñense PDFDocumento5 páginasQueso Molido Nariñense PDFCamilo Imbacuan PazosAún no hay calificaciones

- MC AA4 Determinacion de La Actividad Larvicida de Aceites EsencialesDocumento113 páginasMC AA4 Determinacion de La Actividad Larvicida de Aceites EsencialesginnaiAún no hay calificaciones

- Protocolo Del Manejo Adecuado de Un Derivado LácteoDocumento4 páginasProtocolo Del Manejo Adecuado de Un Derivado LácteoCamilo Imbacuan Pazos75% (4)

- Metodos de Extraccion Analisis y Control de CalidadDocumento34 páginasMetodos de Extraccion Analisis y Control de CalidadJhonn L Royero BarrazaAún no hay calificaciones

- Informe Con Propuesta PDFDocumento2 páginasInforme Con Propuesta PDFCamilo Imbacuan PazosAún no hay calificaciones

- Aceites Esenciales Extraidos de Plantas Medicinales y AromaticasDocumento33 páginasAceites Esenciales Extraidos de Plantas Medicinales y AromaticasCarlos Mario Agudelo Castrillon100% (3)

- Teoria LonworksDocumento41 páginasTeoria LonworksMoises HerreraAún no hay calificaciones

- Medidor de Capacitancia e InductanciaDocumento2 páginasMedidor de Capacitancia e InductanciaJose A. B. MedinaAún no hay calificaciones

- Analisis de Un Circuito Integrado VCA PDFDocumento4 páginasAnalisis de Un Circuito Integrado VCA PDFYerko LucoAún no hay calificaciones

- DDS26D Manual de Operaciones Multitarifa, 1P2WDocumento10 páginasDDS26D Manual de Operaciones Multitarifa, 1P2WGabriel KinAún no hay calificaciones

- Diseño y fabricación de una antena log-periódica VHF-UHFDocumento8 páginasDiseño y fabricación de una antena log-periódica VHF-UHFLuis TipanAún no hay calificaciones

- Guia Aprendizaje 1Documento40 páginasGuia Aprendizaje 1Estefania Perez BernalAún no hay calificaciones

- Mantenimiento de equipos de cómputoDocumento9 páginasMantenimiento de equipos de cómputoJuan David Rivera ChateAún no hay calificaciones

- Manual Baofeng BF-888S EspañolDocumento8 páginasManual Baofeng BF-888S EspañolEduardo Murcia50% (2)

- InversoresDocumento2 páginasInversoresAnonymous dN4xTIQAún no hay calificaciones

- Actividad #3 EDocumento4 páginasActividad #3 EJean Carlos Barragan VillaAún no hay calificaciones

- Informe Laboratorio de Electrotecnia 8Documento10 páginasInforme Laboratorio de Electrotecnia 8Edw EspinoAún no hay calificaciones

- Mandos y Funcionamiento HelicopteroDocumento2 páginasMandos y Funcionamiento Helicopterojose antonio carazoAún no hay calificaciones

- Sistemas Programables Práctica #3Documento4 páginasSistemas Programables Práctica #3Jesus Solis CervantesAún no hay calificaciones

- Generador de Onda QuadradaDocumento9 páginasGenerador de Onda QuadradaJordy Tmpr HtcAún no hay calificaciones

- El Modelo OsiDocumento5 páginasEl Modelo Osisheve360Aún no hay calificaciones

- Servicios 6G y habilitadores tecnológicosDocumento2 páginasServicios 6G y habilitadores tecnológicosAnthony Diego Fernandez AlvarezAún no hay calificaciones

- Batería Asus Eee PC 1005HADocumento2 páginasBatería Asus Eee PC 1005HAlaptopsssAún no hay calificaciones

- Lista Ubiquiti 2020 Tecnomega SkynetDocumento10 páginasLista Ubiquiti 2020 Tecnomega Skynetandres restrepoAún no hay calificaciones

- Calculos electricosDocumento46 páginasCalculos electricosHENRY GUSTAVO PAUTRAT EGOAVILAún no hay calificaciones

- Familiarizacion Con El RPAS (Hardware, Sofware y Firmware)Documento8 páginasFamiliarizacion Con El RPAS (Hardware, Sofware y Firmware)Roberto Riaño Rodríguez100% (1)

- Silabo Comunicaciones Electrónicas IIDocumento7 páginasSilabo Comunicaciones Electrónicas IIJohan Silva CuevaAún no hay calificaciones

- PDMI (1) para ComiteDocumento4 páginasPDMI (1) para ComiteCarlos SanchezAún no hay calificaciones

- Montaje mantenimiento equipos informáticosDocumento3 páginasMontaje mantenimiento equipos informáticosGuillermo oÑAAún no hay calificaciones

- Laboratorio VentiladoresDocumento23 páginasLaboratorio VentiladoresBeatriz Mamani LaymeAún no hay calificaciones

- Monitoreo de Concentración de Monóxido de Carbono Usando Tecnología Long-Range Carbon Monoxide Concentration Monitoring Using Long-Rang TechnologyDocumento11 páginasMonitoreo de Concentración de Monóxido de Carbono Usando Tecnología Long-Range Carbon Monoxide Concentration Monitoring Using Long-Rang TechnologyAlfredo Larraga RiosAún no hay calificaciones

- Practica 2Documento13 páginasPractica 2Juan DiegoAún no hay calificaciones

- Tarea 6 RasfordDocumento5 páginasTarea 6 RasfordIsef GomezAún no hay calificaciones

- Tarea RubensDocumento20 páginasTarea RubensRubens CastilloAún no hay calificaciones

- Circuito 555 Biestable: Análisis y AplicacionesDocumento16 páginasCircuito 555 Biestable: Análisis y AplicacionesÁlvaro Adrián Bahamonde BahamondeAún no hay calificaciones

- BYP - Training - CLI - PPT Presentacion - Utilizacion DispatchDocumento44 páginasBYP - Training - CLI - PPT Presentacion - Utilizacion DispatchWilber YucraAún no hay calificaciones