Documentos de Académico

Documentos de Profesional

Documentos de Cultura

23-Conexion A Recipientes Verticales

Cargado por

ERIKSON EGUSQUIZATítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

23-Conexion A Recipientes Verticales

Cargado por

ERIKSON EGUSQUIZACopyright:

Formatos disponibles

CURSO AVANZADO PARA EL

DISEÑO DE TUBERÍAS.

EN PLANTAS QUÍMICAS, PETROQUÍMICAS,

FARMACEUTICAS, NUCLEARES,

ALIMENTARIAS, ETC.

0212

EL MONTAJE DE LOS

RECIPIENTES VERTICALES

Patrocinado por; TECNICAS REUNIDAS, S.A.

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar Garc ía 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Índice de la unidad didáctica:

01. INTRODUCCIÓN.

02. CARACTERÍSTICAS DE LOS PLATOS.

03. LA TORRE DE FRACCIONAMIENTO O DESTILACIÓN.

04. UBICACIÓN DE BOCAS DE HOMBRE.

05. ORIENTACIÓN DE LAS TOBERAS DE PROCESO.

06. ORIENTACIÓN DE TOBERAS PARA INSTRUMENTACIÓN.

07. DISTRIBUCIÓN DE ESCALERAS Y PLATAFORMAS.

08. EL PESCANTE, O DAVIT, PARA EL MANTENIMIENTO.

09. LOS SOPORTES PARA LAS TUBERÍAS.

Patrocinado por; TECNICAS REUNIDAS, S.A. 2

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

01. INTRODUCCIÓN.

Hay recipientes verticales de muchas clases, los reactores son normalmente verticales, los

separadores pueden ser horizontales, o verticales, y las "torres de fraccionamiento", son

siempre verticales, estas últimas son la prueba de fuego, de todo diseñador de tuberías.

Suele ser habitual, que en una entrevista para la selección de un candidato, al puesto de

diseñador de tuberías, el entrevistador pregunte al aspirante, si es capaz de orientar las toberas

de una torre de fraccionamiento, es decir, si el candidato es capaz de establecer, la posición

correcta de cada tobera, alrededor de la

circunferencia exterior de la torre, y la

elevación adecuada, incluyendo bocas de

hombre, conexiones para instrumentos,

escaleras, plataformas donde hagan falta,

conexiones al faldón, y en general, todas las

conexiones al equipo.

Para hacer esto, el diseñador debe tener un

conocimiento adecuado, de las características

y funciones, de los platos de una torre de

fraccionamiento.

Figura 01; Alzado de columna con distribución de plataformas y escaleras.

Como se ha indicado, los platos de una torre, son unas placas horizontales atornilladas al

interior de esta, que están separadas entre si, a una distancia de unos 600 mm (24”), y pueden

frecuentemente, interferir con las toberas, si no se estudia la orientación de estas,

detenidamente.

Los tipos más frecuentes de platos, que encontramos en una torre de fraccionamiento, son los

de un paso, y los de dos pasos; también hay platos de tres, y cuatro pasos, y estos últimos,

presentan una dificultad aun mayor, a la hora de orientar las toberas.

Patrocinado por; TECNICAS REUNIDAS, S.A. 3

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 02; Esquema de

plato con campa-

nas (A) y detalle

de campana (B).

Figura 03; Esquema de torre con platos de 2 pasos.

¿Qué necesita el diseñador, para orientar una torre?

j Diagramas de:

? Tuberías e instrumentos

? Servicios o Utilities

? Proceso.

k Plano dimensional de la torre.

l Plano de implantación o Plot-plan.

m Especificaciones de diseño, donde se contemplen los requisitos de plataformas, etc.

n Datos o especificaciones de Instrumentación, para la conexión de los instrumentos.

o Datos del diseño de los platos, tales como número de pasos, dimensiones de los vertederos,

ancho de los platos, distancia entre ellos, etc.

p Lista de líneas, con indicación de presiones, temperaturas, y si el fluido es líquido, o vapor.

Cuando un diseñador tiene que orientar las toberas de una torre, su responsabilidad se extiende,

hasta una serie de elementos relacionados con dicha torre, como son la orientación de:

? Los platos.

? Las conexiones para instrumentos.

? Las escaleras y plataformas.

? Las bocas de hombre.

? Los soportes y guías para la tuberías, que estén fijadas a la torre.

Patrocinado por; TECNICAS REUNIDAS, S.A. 4

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

02. CARACTERÍSTICAS DE LOS PLATOS.

Hay platos de tipos muy diversos, aunque todos tienen la misma misión, que es, separar los

hidrocarburos más ligeros, de una mezcla de hidrocarburos (unos ligeros y otros pesados), que

se presenta en forma líquida, a elevada temperatura.

Por ello, al principio del funcionamiento de una

torre, cada plato contiene una mezcla de

hidrocarburos, unos más ligeros y otros más

pesados. Cuando se inyecta vapor, o producto a

elevada temperatura, las fracciones más ligeras

tienden a vaporizarse y ascender, y las más

pesadas rebosaran por el vertedero, para caer al

plato que está debajo.

Figura 04; Esquema del funcionamiento de una torre con platos de 1 paso.

El vertedero, es la placa vertical que tiene el plato, y que sobresale por encima, y por debajo, de

la parte horizontal del mismo. En funcionamiento, el nivel de líquido que se alcanzará en el

plato, vendrá dado por lo que sobresale el citado vertedero, por encima de la superficie

horizontal del plato.

El numero de vertederos en cada plato o bandeja, marca diferencias entre ellos, como puede

verse en los dibujos inferiores, hay diversas soluciones, para variar la cantidad de los

vertederos.

Figura 05; Esquema de la posible disposición de los vertederos de los platos de una torre.

Patrocinado por; TECNICAS REUNIDAS, S.A. 5

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

El vertedero tendrá la altura necesaria, para que la parte inferior del mismo, quede sumergida

en el líquido contenido en el plato inferior, de forma que entre cada dos platos de una torre,

exista un compartimento estanco y separado del resto de la torre, por un cierre hidráulico, por

ello, los vapores que suben desde un plato inferior, encuentran en su camino ascendente, el

plato que está inmediatamente encima, y como el espacio entre estos dos platos, esta aislado del

resto por un cierre hidráulico, los vapores son forzados a pasar a través de unos agujeros que

hay en el plato, mezclándose así con el líquido contenido en este.

Los tipos de plato son:

j Platos de campanas de burbujeo; fueron usadas durante muchos años, pero ya han que dado

anticuados, consisten en una placa metálica (plato) en cuya parte superior se ha n soldada una

serie de trozos de tubo de igual diámetro y longitud, y sobre estos una serie de campanas

metálicas con la parte abierta hacia abajo, de tal forma que cuando dicho plato ha alcanzado

el nivel normal del líquido, cada conjunto de tubo y

campana constituye un cierre hidráulico, con lo cual

los vapores que atraviesan al plato desde abajo hacia

arriba son forzados a tener un contacto íntimo con el

liquido del plato.

Figura 06; Semisección de campana para torre con platos.

k Platos de válvulas; son similares a las anteriores pero sustituyendo las campanas burbujeo

por unas válvulas especiales, que cumplen la misma misión.

Las válvulas se fabrican por estampación

mediante prensas.

Figura 07; Sección de válvula para torre con platos.

l Platos tipo tamiz; son simplemente placas metálicas con numerosos taladros de pequeño

diámetro, a modo de tamiz, estos platos son baratos para las torres de pequeño diámetro,

pero en los diámetros grandes los soportes que requieren las encarecen. Este tipo de platos

se utiliza para el fraccionamiento de productos pesados.

Patrocinado por; TECNICAS REUNIDAS, S.A. 6

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

En los tres casos los platos están formados por varias partes cada una de las cuales puede pasar

a través de una boca de hombre pues su anchura no

suele exceder de 430 mm (17"). Las partes que

componen cada plato van atornilladas a un anillo-

soporte que va soldado al interior de la torre.

Figura 08 Detalle del

anillo de soportación.

Figura 09 Vista de plato de rejilla en torre.

Todos los platos, durante el funcionamiento presentan una capa de espuma encima del nivel del

líquido. El espesor de esta capa variará según el proceso que tenga lugar, pudiendo alcanzar

una altura de 300 mm, o más, sobre el nivel del líquido.

Si en la torre hay tuberías interiores, dichas tuberías pueden tener interferencia con la capa de

espuma, por lo que en caso necesario habrá que resituar las tuberías horizontales, para evitar

que la capa de espuma pueda llegar a cubrir total o parcialmente cualquier tubería horizontal

que hubiese sobre el plato, ya que de no hacerlo así, se podría formar una especie de muro de

contención que impediría un buen funcionamiento del plato.

Otra solución es la eliminación de estas tuberías interiores, salvo que fuesen necesarias para

distribuir sobre el plato el líquido que entra en la torre, caso que se vera más adelante.

Con anterioridad se han visto platos de paso sencillo, doble, triple y cuádruple, que pueden

tener vertederos en el centro o a los lados, y que exigen que haya siempre entre cada dos platos

de un tipo, uno del otro. Generalmente los platos de las torres de gran diámetro, tienen dos o

más pasos.

Patrocinado por; TECNICAS REUNIDAS, S.A. 7

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

El tipo de plato a utilizar en una torre, es generalmente determinado por el suministrador de los

mismos, que recibe una especificación, en la que se detallan los requisitos de funcionamiento

de una torre. En base a estos datos, el suministrador calcula las características de

funcionamiento del plato, define el tipo de los mismos y garantiza el buen funcionamiento de

los platos que suministra, para lo cual frecuentemente los fabricantes de platos, exigen aprobar

la disposición de toberas establecida, así como la de tuberías interiores.

03. LA TORRE DE FRACCIONAMIENTO O DESTILACIÓN.

El petróleo crudo tiene un bajo uso comercial, pero cuando se le destila, o se le somete a otros

procesos, sus componentes se transforman en una variada gama de productos, que en su

conjunto, constituyen uno de los más preciosos materiales a nivel mundial. El petróleo crudo

está constituido por una mezcla de hidrocarburos, cuyos puntos de ebullición abarcan una gama

de temperaturas, que van desde los 38º (100º F), a los 760º C (1400º F).

Los productos de una torre de fraccionamiento o destilación, se obtienen, bien de los vapores

que salen por la parte superior de la misma, de la salida del fondo, o de las toberas de

extracción lateral, situadas a diversas alturas. La primera torre de fraccionamiento que

encontramos en una refinería es normalmente la de destilación de crudo. La destilación o

fraccionamiento, es el procedimiento por el cual un fluido es parcial o totalmente vaporizado,

para que mediante condensación a diferentes

temperaturas, sus componentes sean separados, a

ese tipo de procedimientos se les conoce como

procesos primarios, en algunos casos, estas fracciones

son después destinadas a elaboraciones secundarias,

dentro del ciclo de refino, ya sea para el aumento de

la cantidad de producto obtenida inicialmente, o para

conseguir otros productos.

Figura 10, Esquema de la destilación.

Patrocinado por; TECNICAS REUNIDAS, S.A. 8

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Debemos entender que un liquido es "destilado", cua ndo se le calienta hasta su punto de

ebullición, y se le continua suministrando calor, hasta que prácticamente, todo él se transforma en

fase vapor (excepto el residuo no volátil), este vapor se conduce a otro recipiente a menor

temperatura, donde el condensado o fase liquida, se almacena, una vez enfriada la fase vapor.

Se llama "destilación fraccionada", a aquella en la que se consigue simultáneamente, la

separación de una mezcla liquida, en fracciones de diferente volatilidad, o intervalo de ebullición;

es decir, se separa o se "corta" el liquido inicial, en fracciones del mismo intervalo de temperatura

de ebullición; cada uno de los hidrocarburos que contiene el crudo, tiene un punto de ebullición

diferente, como ya se ha indicado, que va desde la temperatura ambiente, para los compuestos

más volátiles, hasta temperaturas más elevadas, que pueden ir acompañadas de fenómenos

espontáneos de rotura de la molécula o “Cracking” (no deseables en destilación).

Podría suponerse, que la separación fraccionada, sea fácil de obtener, y que si se calienta una

mezcla liquida y se procede a una destilación sucesiva de sus componentes, de acuerdo con sus

puntos de ebullición respectivos, aparentemente el proceso no tendrá problemas, pero no es así.

El vapor que está situado por encima del líquido fraccionado, contiene nuevamente todos los

compuestos, con ese proceso se consigue tan solo un ligero enriquecimiento de las fracciones

más volátiles.

Los procesos básicos de la destilación en la industria petroquímica son:

? Destilación atmosférica (topping), planta "base" de cada refinería.

? Destilación en vacío (vacuum)

Para que una torre de fraccionamiento funcione, el líquido de alimentación a la misma debe ser

forzado a pasar a través de rehervidores, y volver a la torre parcialmente vaporizado.

El vapor así producido empieza su ascensión a través de los platos, realizando un contacto

intimo con el líquido contenido en cada uno de ellos, en los cuales se condensará el producto

que corresponda a la temperatura del líquido en dicho plato, y al mismo tiempo vaporizando los

productos ligeros que habiendo penetrado a la torre por la línea de reflujo han ido descendiendo

por la misma hasta llegar al plato en cuestión.

Patrocinado por; TECNICAS REUNIDAS, S.A. 9

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 11; Esquema elemental de la destilación fraccionada o “Topping”.

Este dibujo representa el funcionamiento de la unidad de destilación atmosférica, de la que se

obtienen los productos que alimentaran a casi todas las unidades; el principal componente es una

torre con unos platos con los vertederos alternados; en esta torre tiene lugar la primera

separación física de las distintas fracciones de hidrocarburos que componen el crudo.

El proceso es; el petróleo crudo, es precalentado en los intercambiadores a ± 50 ºC, y

parcialmente vaporizado en el horno a ± 380º C (unos 700 o 750º F, temperatura que impedirá el

"cracking" de las fracciones más pesadas), y conducido a la torre, en la cual penetra por la zona

de “flash” (a un tercio de su altura aproximadamente), que es el espacio que queda entre el

plato más bajo de la torre, y el nivel normal del líquido, en el fondo de la misma

Este petróleo crudo que entra en la torre, ha sido parcialmente vaporizado, debido al

precalentamiento que ha experimentado, y por lo tanto presenta dos fases.

La fase líquida se vaporiza parcialmente en la zona de flash, permaneciendo en forma líquida

los componentes más pesados, que se depositan en el fondo de la columna.

Patrocinado por; TECNICAS REUNIDAS, S.A. 10

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Los vapores originados en la zona de flash, ascienden pasando a través de los platos, y

mezclándose con el líquido contenido en los mismos, cuya temperatura va disminuyendo, a

medida que van ascendiendo lo largo de la torre, con lo cual las fracciones menos ligeras, se

van condensado en los platos más bajos, y las más ligeras en los más altos. Así los aceites

lubricantes y aceites pesados, se acumulan en los platos más bajos. Unas bandejas más arriba se

acumulan varios tipos de fuel-oil.

Si seguimos ascendiendo, encontraremos

unos platos que recogen keroseno, y en la

parte superior de la torre están los platos que

recogen gasolina.

El metano, etano, propano y butano, siguen

en forma de vapor, con parte de la gasolina

vaporizada, y abandonan la torre por la parte

superior de la misma, siendo conducidos al

condensador, pasando la parte condensada al

acumulador de los vapores de cabeza, como

se indica más abajo.

Figura 12; Esquema del proceso de destilación en torre.

Para separar la gasolina de los gases, la salida de cabeza entra en un "chiller", que funciona

como condensador; separándose las fases; los gases salen por la parte superior del recipiente

(para su posterior tratamiento) y la gasolina o condensado de cabeza, por la parte inferior, desde

donde es conducida al recipiente o deposito de reflujo; desde este recipiente y mediante el

auxilio de una bomba, se manda una parte de esta gasolina condensada al ultimo plato de la

columna, como liquido de reflujo de cabeza..

En el fondo de la columna de "topping" queda el residuo atmosférico, que forman los fuelóleos

y otras fracciones pesadas, para hacer más eficaz proceso, se inyecta vapor sobrecalentado en el

fondo, para favorecer la evaporación de los hidrocarburos que no fueron vaporizados en el horno.

Patrocinado por; TECNICAS REUNIDAS, S.A. 11

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Además de los productos ya indicados, se extraen normalmente otros cortes, a través de

conexiones situadas sobre los platos adecuados. Las salidas o "cortes laterales" van cada una de

ellas a una columna pequeña,

o "stripper", que contiene 4 o

6 platos, donde una inyección

de vapor sobrecalentado, (va-

por de "stripping"), arrastra a

los productos más ligeros que

pudiera haber en cada "corte",

estas fracciones primarias van

a los depósitos, o a otras uni-

dades, como la vacío, en la

cual experimentará un nuevo

fraccionamiento, después de

haber cedido su calor al crudo

de entrada.

Figura 13; Esquema básico de la unidad de “Topping”.

La gasolina que se extrae de una torre de fraccionamiento de crudo, se llama gasolina de

primera extracción. Durante muchos años, toda la gasolina que se utilizaba era obtenida por

este procedimiento, añadiéndole posteriormente algunos aditivos necesarios para poder lanzarla

al mercado.

Este procedimiento apenas se usa hoy en día, pues la gasolina con él obtenida tiene un índice de

octano muy bajo, como para poder ser consumida por los automóviles modernos, además de

que la cantidad de gasolina obtenida por cada barril de crudo, hace que dicho procedimiento

resulte antieconómico. Para hacer frente a la necesidad de una producción más rentable y una

gasolina de mejor calidad, se han desarrollado unos procesos llamados “cracking” y

“polimerización”, cuyas características, son:

? Cracking; procedimiento que permite convertir en gasolina, fracciones más pesadas que

esta, mediante un cambio en la estructura molecular.

? El método de "polimerización" consigue justo lo contrario, es decir, convertir en gasolina

fracciones más ligeras que esta, mediante un cambio en la estructura molecular.

Patrocinado por; TECNICAS REUNIDAS, S.A. 12

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

El "reforming" es un procedimiento mediante el cual se mejora la calidad de la gasolina,

aumentando su poder antidetonante. Cada año se desarrollan nuevos métodos que permiten

mejorar el aprovechamiento integral del petróleo. Estos métodos deben ser estudiados por el

diseñador de tuberías, puesto que cada uno presenta dificultades específicas.

En la gráfico siguiente se ven las temperaturas a que se separan las distintas fracciones; a

menos de 50 °C, éteres y GLP salen por la cabeza; entre 50 y 220 °C, se extraen gasolinas y

queroseno de aviación; de 150 a 200 °C, el petróleo; y entre 250 y 360 °C, el gasóleo y

lubricantes.

Figura 14; Temperaturas de ebullición de los componentes, a presión atmosférica (760 mm Hg ).

La unidad de "topping" en algunos casos puede trabajar como columna de redestilación de la

gasolina ligera, a una presión de 8 a 10 Kg/cm2 y con temperatura de 110º C en el fondo, sirve

para eliminar de esta, los gases, sobre todo propano y butano que están permanentes disueltos en

la gasolina, esta operación toman el nombre de "Estabilización".

En algunos casos, una vez separado el fuel del residuo de la torre de “topping”, el resto puede

pasar a la torre de vacío, en la cual baja la temperatura de ebullición de las fracciones pesadas,

obteniéndose las bases para los aceites lubricantes, las parafinas y los betunes, como se indica

a continuación.

Patrocinado por; TECNICAS REUNIDAS, S.A. 13

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

La unidad de destilación bajo vacío, resuelve el problema que surge en la fabricación de aceites

lubricantes y asfalto, que se tienen que separar de destilados menos volátiles, como es el gasoil II

(281 a 306º C), para lo que se hace uso, de la propiedad que presentan los líquidos sometidos a

presión reducida, (vacío) de hervir a temperaturas considerablemente inferiores a la que le

correspondería a la presión atmosférica; por ejemplo, un hidrocarburo que a 760 mm Hg. hierve

a 500º C (C.N.), bajo una presión (vacío relativo) de 20 a 30 mm de Hg., hierve a 370º C; con

ello se consigue la destilación, sin que tenga lugar ninguna descomposición o "craking", como la

que podría producirse, cuando el crudo se calienta por encima de 370º C;

En la torre, el vacío se produce por la condensación de todos los vapores mediante chorros de

agua fría, en los llamados condensadores "barométricos", de los cuales fluye el agua, a través de

un tubo barométrico de 10 metros de altura, directamente al exterior; el vacío obtenido en el

condensador, ha de ser mantenido lo más constante posible, en la zona de evaporación, por eso la

columna de destilación al vacío no puede ejercer mucha resistencia a la circulación del vapor, por

esta última causa, la torre de vacío no tiene platos, sino placas perforadas o rejillas, y un diámetro

relativamente grande; por ello es típico, que la columna de destilación al vacío, muestre un

considerable ensanchamiento por encima del punto de entrada del petróleo.

Figura 15; Esquema del proceso de refino.

Patrocinado por; TECNICAS REUNIDAS, S.A. 14

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

La destilación bajo vacío se utiliza básicamente, para el fraccionamiento de los "cortes" de

lubricantes, y para la preparación de las cargas o productos constituidas por gasolinas pesadas,

las cuales se trataran posteriormente en la unidad de "Cracking catalítico"; en las refinerías, al

conjunto, sobre una misma área, de las unidades de TOPPING y VACUMM, se la denomina

"unidad combinada", o de destilación con dos estados.

Cabe indicar que el proceso en una refinería, es obviamente más complejo del que puede

intuirse del esquema de la figura anterior; en las refinerías tienen lugar otros procesos, tanto

físicos (filtrado, separaciones, etc.) como químicos; alquilación, reformado, cracking, etc.

04. UBICACIÓN DE BOCAS DE HOMBRE.

Se preverán Bocas de Hombre y registros para acceso al interior de la torre, e inspección de los

platos, tuberías interiores etc. La elevación de las Bocas depende de la disposición de ol s

platos.

Se deben orientar las Bocas de Hombre hacia la zona más alejada de la Bandeja de Tuberías y

si es posible alineadas en la misma vertical.

Los siguientes dibujos muestran platos de un paso y de dos, así como las posibles posiciones de

la boca de hombre, con respecto a dichos platos.

Figura 16; Esquema de situación de boca de hombre en torre con platos de 1 paso.

Patrocinado por; TECNICAS REUNIDAS, S.A. 15

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 17; Esquema de situación de boca de hombre en torre con platos de 2 pasos.

Los dibujos precedentes muestran la posible situación de las bocas de hombre, en el caso de

platos de uno y de dos vertederos; como puede apreciarse, los platos de un solo paso ofrecen

gran flexibilidad para situar las bocas de hombre, pero los platos de doble paso reducen mucho

las posibilidades de orientación de las

bocas de hombre, ya que en el caso

de quedar un vertedero frente a una

boca de hombre, el acceso al interior

de la torre a través de esa boca

quedaría obstaculizado, por ello en

los platos de doble vertedero, según

los tenga en el centro o en los lados,

las zonas de posible situación de las

bocas de hombre serán unas u otras.

Figura 18; Esquema de situación para

las bocas de hombre en

torre.

Como ya se dijo anteriormente, la finalidad de las bocas de hombre, es permitir la entrada a un

operario por motivos de mantenimiento, y para la sustitución de los elementos interiores de la

torre, la ubicación de las bocas de hombre en una torre, suelen ser el lado contrario al del pipe

rack, o bandeja de tuberías, puesto que suele ser por ese lado, por el que puede accederse a la

torre desde el suelo.

Patrocinado por; TECNICAS REUNIDAS, S.A. 16

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

La boca de hombre se cierra con una brida

ciega y debido a su peso y dimensiones, su

manipulación se realiza con auxilio de un

pescante, o una bisagra lateral, sin que sea

preciso dejar la brida en el suelo.

Figura 19; Solución para boca de hombre en cabeza.

Figura 20; Alzado y planta de soluciones con bisagra y pescante.

Si se utiliza la solución de la bisagra vertical, se debe limitar la apertura de la brida ciega, hasta

los 135º como máximo, cuidando que su apertura no impida la visión de los instrumentos.

Cada una de las bocas de hombre de una torre suele precisar una plataforma que facilite el

acceso a la misma y habrá generalmente tres o cuatro bocas de hombre por torre.

Las escaleras verticales y las plataformas de una torre de fraccionamiento deberán ser definidas

por el diseñador de tuberías al mismo tiempo que orienta las toberas. Cabe la posibilidad de

cambiar una Boca de hombre a la Bandeja Superior o inferior si con ello se puede realizar un

diseño más económico de escaleras o Plataformas.

Patrocinado por; TECNICAS REUNIDAS, S.A. 17

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

05. ORIENTACIÓN DE LAS TOBERAS DE PROCESO.

Comenzaremos con la línea de reflujo, que se conecta a la torre por encima de la bandeja más

alta, y la tobera de entrada deberá estar orientada de tal manera que el líquido que llega por la

línea de reflujo tenga el máximo contacto con la bandeja antes de rebosar por el vertedero, ya

que el líquido tiene una temperatura baja, cuando entra a la torre y a medida que va

descendiendo, de plato en plato, por estar en contacto con los vapores calientes que ascienden,

aumenta gradualmente su temperatura, para conseguir ese mayor contacto hay diversas

soluciones, entre otros condicionantes, en función del número de vertederos de los platos.

Se plantean a continuación los condicionantes para la tobera de reflujo en una torre con platos

de uno y de dos vertederos:

j En el caso de platos con un solo vertedero, es conveniente

situar la entrada de reflujo perpendicular al vertedero, por lo

tanto en la parte más alejada; si la velocidad de entrada del

reflujo es muy alta, puede ser necesario instalar un deflector,

como se indica en el dibujo, en el que se aprecia que la tobera

de reflujo se ha colocado por encima de la primera bandeja de

paso único, delante de dicha tobera, en el interior del

recipiente, se ha situado un deflector el cual reducirá la

velocidad de entrada y asegurará una bue na distribución del

flujo sobre la bandeja.

Figura 21; Alzado y planta de orientación para tobera de reflujo.

Si por necesidades del trazado es necesario colocar la tobera

sobre la zona del vertedero, será preciso adoptar otro tipo de

solución con la ayuda de una tubería distribuidora.

Este tipo de solución nos obligara a situar dicha tobera más elevada que en el caso anterior,

la tubería interna de distribución conducirá el líquido hasta la parte trasera del plato. Si el

producto es corrosivo, la tubería de distribución deberá estar dotada de bridas para facilitar

su sustitución a lo largo de la vida del recipiente. Este tipo de instalación es costosa y deberá

ser evitado en lo posible.

Patrocinado por; TECNICAS REUNIDAS, S.A. 18

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 22; Alzado y planta de orientación para

tobera de reflujo.

k En el caso de que la tobera se encuentre sobre un plato con dos vertederos, el vertido del

reflujo sobre el plato se efectuara por medio de un distribuidor interno situado encima de

dicho plato, como se refleja en el dibujo siguiente.

Figura 23; Alzado y planta de orientación para

tobera de reflujo.

Si el plato tiene los vertederos en el centro, el distribuidor deberá repartir el reflujo

equitativamente entre las dos partes de que se compone el plato mientras que si el plato tiene

los vertederos a los lados, la tubería de distribución simplemente conducirá el reflujo hasta

el centro del mismo, o se prescinde del distribuidor y se deja caer sobre el plato colocándose

un deflector si la velocidad es excesiva.

Probablemente la tobera de conexión a la torre de la tubería de retorno del rehervidor, sea

la mayor y la que más importancia tiene a la hora de su orientación, ya que su posición influye

de forma capital en la colocación de los platos de la torre y en la de la mayor parte del resto de

las toberas.

Patrocinado por; TECNICAS REUNIDAS, S.A. 19

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

La tubería de retorno del rehervidor conduce a una mezcla de líquido y vapor al interior de la

torre, donde habrá una separación de las dos fases pues el líquido caerá al fondo de la misma

mientras que el vapor ascenderá pasando a través de todos los platos. Si el primer plato es de un

solo paso, la tobera de retorno del rehervidor deberá estar situada paralelamente al vertedero de

dicho primer plato y la parte superior de la tobera a 300 mm por debajo de este.

Figura 24; Esquema en alzado y planta para posición y orientación de la tobera del reboiler.

Como puede apreciarse en el dibujo precedente, el plato más bajo de la torre lleva el extremo

inferior de su vertedero sumergido por debajo del nivel del líquido, ya que está metido en un

receptáculo adosado al interior de la torre (que llamaremos plato de cierre hidráulico) y cuya

misión es crear un cierre hidráulico para que los vapores que penetran en la torre provenientes

del rehervidor se vean obligados a pasar a través de dicho primer plato, en su camino

ascendente.

La tobera de conexión a la tubería de retorno del rehervidor deberá estar orientada de forma

perpendicular a esa salida, pues en caso contrario, podría ocurrir que los vapores que entrasen a

gran velocidad por dicha tobera desplazasen el líquido contenido en el plato de cierre

hidráulico, con lo cual quedaría eliminado dicho cierre y los vapores ascendentes no pasarían a

través del primer plato sino por debajo del vertedero del mismo, y por tanto dicho primer plato

quedaría anulado.

Patrocinado por; TECNICAS REUNIDAS, S.A. 20

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Si el plato más bajo de la torre fuese de paso doble, este deberá tener normalmente los

vertederos a los lados, y habría un plato de cierre hidráulico a cada lado. En este caso la tobera

de retorno del rehervidor deberá estar situada paralelamente a los platos de cierre hidráulico y

equidistante de ambos.

Si el plato más bajo de la torre fuese de paso doble y con los vertederos en el centro, solamente

sería necesario un plato de cierre hidráulico que estaría situado en el centro y recibiría a los dos

vertederos. En este caso la tobera de retorno del rehervidor estaría situada paralelamente al

plato de cierre hidráulico y justamente debajo de él, pues de esta forma los vapores que

entrasen a gran velocidad por dicha tobera jamás podrían desplazar el líquido contenido en el

plato de cierre hidráulico.

En el caso de que el fluido de retorno del rehervidor presentase dos fases (líquido y vapor)

podría ser necesario prolongar por dentro de la torre la tubería de retorno con el fin de reducir

la velocidad de entrada y contribuir a una separación de dichas fases.

Para mejorar esa reducción de velocidad de salida, al tramo de tubería que queda dentro de la

torre se le quita la mitad inferior, y en el extremo se le suelda una placa. Mediante este

procedimiento se consigue que al entrar el fluido en la torre, el líquido vaya inmediatamente al

fondo mientras que los vapores ascienden.

La altura a la que se debe posicionar la tobera de alimentación de la torre , la determina la

altura del plato sobre el que vierte el producto, este dato se refleja en el P&ID, lo normal es que

dicha tobera de alimentación esté situada inmediatamente encima de un plato que esta

aproximadamente a medio camino entre el primero y el ultimo.

También en este caso contemplaremos las soluciones para el caso de torre con platos de uno y

dos vertederos, naturalmente, en cualquiera de los casos se pretende conseguir un reparto

uniforme del líquido sobre la superficie del plato, para ello la planta con un solo vertedero

presenta diversas alternativas, todas ellas resueltas mediante tubería distribuidora, con el

complemento de bridas para desmontaje.

Patrocinado por; TECNICAS REUNIDAS, S.A. 21

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

En la torre, que consta de dos secciones de distinto diámetro, unidas por una pieza de

transición, la tobera de alimentación se suele situar, precisamente, en dicha pieza de transición.

Figura 25; Alzado y planta de orientación para tobera de alimentación en plato con un vertedero.

Figura 26; Alzado y planta de orientación para tobera de alimentación en plato con dos vertederos.

Además de las toberas ya citadas y las destinadas a la conexión de instrumentos, en varios de

los platos de una torre se realiza la extracción de las fracciones de determinados hidrocarburos

(cortes) mediante unas toberas situadas de acuerdo con lo reflejado en el P&ID. Estas últimas,

son las llamadas toberas de proceso, que pueden presentar diversas alternativas.

Para el caso de platos de paso único, se construye bajo el vertedero del plato una especie de

cajón o pozo, que recoge el líquido que rebosa de dicho plato, y a este cajón se conecta la

tobera de extracción, como se refleja en el dibujo adjunto.

Patrocinado por; TECNICAS REUNIDAS, S.A. 22

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 27; Alzado y planta de orientación para tobera de proceso o salida de producto.

En el caso de platos de doble paso, se escoge un plato que tenga los vertederos laterales, y se

construye un cajón de recogida en el centro del plato, al cual conectaremos la tobera de

extracción, concéntrica con el eje del mismo, si la tobera es de gran diámetro, se instalarán dos

toberas de extracción, una a cada lado del cajón de recogida, en este último caso, las tuberías se

conectan con ambas toberas, hasta el punto en que se unen entre si.

Si la tobera de extracción, en el caso de un plato de doble paso, no pudiese orientarse a ninguno

de los extremos del cajón de recogida, se podría instalar una toma en el centro de dicho cajón, y

conectarla mediante una tubería con la tobera de extracción, que estaría donde nos conviniese.

06. ORIENTACIÓN DE TOBERAS PARA INSTRUMENTACIÓN.

La situación de los instrumentos de una torre es muy importante y requiere mucho cuidado.

Para hacer un estudio de la situación óptima de los instrumentos de una torre, el diseñador debe

conocer bien la función de cada instrumento, como funciona y con que frecuencia el aperador

tendrá que leerlo o ajustarlo. El dibujo de la página siguiente, muestra la situación de algunos

instrumentos, tal como lo refleja el P&ID.

Patrocinado por; TECNICAS REUNIDAS, S.A. 23

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 28; Esquema de situación

de instrumentos en un

P&ID.

Un indicador de temperatura

(TI) puede ser necesario para

medir la temperatura de un

liquido o del vapor. A menos que, el diseñador conozca el objeto especifico del instrumento, no

podrá situarlo correctamente. Una toma de muestras (SC) puede asimismo estar diseñada para

tomar una muestra de líquido o de vapor.

Las conexiones para tomas de muestra y las de medición de temperatura deberán estar siempre

situadas allí donde el fluido está en movimiento.

Puesto que la zona de mayor movimiento del líquido en un plato corresponde a aquella en que

se encuentra el vertedero del plato inmediatamente superior, en esta zona es donde se colocaran

preferentemente los citados instrumentos, tal como refleja el siguiente dibujo.

Figura 29; Zonas para colocación de instrumentos en torre con plato de uno o dos vertederos.

Como se sabe, la conexión para medición de temperatura dispondrá de una vaina termométrica

que penetrara en el interior de la torre, y por tanto el diseñador deberá averiguar que longitud

penetra dicha vaina para comprobar que no choca con el vertedero que baja desde la bandeja

inmediatamente superior. Esto puede ser un factor condicionante para la orientación de la vaina

en la zona que queda entre el vertedero y la envolvente de la torre.

Patrocinado por; TECNICAS REUNIDAS, S.A. 24

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Normalmente las vainas termométricas están a 50 mm (2") por encima de la superficie del

plato. Si la vaina es muy larga, se puede conectar un poco más arriba e inclinar la vaina a 45º

para así reducir la distancia del extremo de esta al interior de la envolvente. Cuando se haga

esto deberá siempre quedar el extremo de la vaina a 50 mm (2") por encima de la superficie del

plato, como se aprecia en el siguiente dibujo.

Figura 30; Alzado con alturas para colocación de instrumentos en torre con plato de un vertedero.

La conexión para toma de muestras no sobresale del interior de la torre, y por tanto se puede

orientar en cualquier punto de la zona comprendida entre el vertedero y la envolvente del

recipiente.

Las conexiones para toma de muestra del vapor, y medición de la temperatura del mismo

deberán estar situadas por encima del nivel del líquido del plato, y detrás del vertedero que baja

desde el plato inmediatamente superior.

Puesto que todos estos instrumentos requieren ser leídos u operados, así como un

mantenimiento frecuente, exigen unos medios permanentes de acceso, que pueden consistir en

una escalera o una plataforma. Puesto que las plataformas son caras, la mayor parte de los

diseñadores se limitan a prever una escalera para tal efecto.

El número y situación de los platos vendrán consignados en el diagrama de flujo, y el diseñador

se limitará a establecer su orientación teniendo en cuenta todo lo anteriormente dicho.

Patrocinado por; TECNICAS REUNIDAS, S.A. 25

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Otros instrumentos que requieren ser orientados adecuadamente son el controlador de nivel

(LC), el indicador de nivel (LG), el indicador de presión (PI) y la válvula de Seguridad (PSV).

El LC y el LG deberán ser orientados de tal forma que no haya ninguna entrada de líquido o

vapor que incida directamente sobre las conexiones de estos instrumentos. Un buen

procedimiento para lograr esto es el situar las toberas de conexión próximas a aquellas por

donde penetra el fluido que causa la turbulencia, pues de este modo la zona de máxima

turbulencia será precisamente la más alejada de las toberas de los instrumentos en cuestión.

El manómetro (PI) deberá estar situado en un punto de la torre que nunca quede sumergido bajo

el nivel del liquido, pues si así fuese la lectura de dicho instrumento indicaría la presión interior

de la torre más la de la columna de líquido que hubiese por encima de él.

07. DISTRIBUCIÓN DE ESCALERAS Y PLATAFORMAS.

Antes de comenzar la distribución y definición de escaleras y plataformas, el diseñador de

tuberías deberá conocer perfectamente las especificaciones de diseño correspondiente al

proyecto en que está trabajando. Las citadas escaleras y las plataformas deberán ser definidas

por el diseñador de tuberías al mismo tiempo que orienta las toberas.

Como ya se dijo anteriormente, es conveniente que como mínimo haya una plataforma para

cada boca de ho mbre, que facilite

el acceso a la misma, ya que la

finalidad de las bocas de hombre

es permitir la entrada a un

operario por motivos de

mantenimiento y sustitución de

los elementos interiores de la

torre.

Figura 31; Situación de plataforma

en torre

Patrocinado por; TECNICAS REUNIDAS, S.A. 26

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

La plataforma se localizara en el lado opuesto a la bandeja de tuberías, ya que, es por ese lado

por donde se tiene acceso a la torre desde el suelo. El nivel superior de la chapa de la

plataforma deberá situarse aproximadamente a 750

mm por debajo del eje de la boca de hombre.

Como en cada torre suele haber del orden de tres o

cuatro bocas de hombre, serán necesarias diversas

plataformas que deberán ser comunicadas mediante

escaleras verticales.

Figura 32; Esquema de plataformas en torre.

Los instrumentos y válvulas pueden tener acceso

desde alguna escalera, aunque allí donde esto no

fuese posible deberá preverse una plataforma para su accionamiento y/o mantenimiento.

Algunas compañías exigen plataformas de acceso a todas las toberas bridadas de la torre de

forma que si hubiese alguna fuga del fluido por entre las bridas, esta se pudiese eliminar

fácilmente apretando las tuercas.

En algunas compañías se considera,

que dada la poca frecuencia con que

para determinado proceso esperan tener

que manipular los pernos y tuercas de

las toberas bridadas, es más rentable el

levantar una andamiaje cuando esa

necesidad se dé, o bien utilizar una

grúa capaz de elevar a un operario y

acercarlo a la tobera que requiera el

servicio.

Figura 33; Posición de grúa para mantenimiento en torre.

Patrocinado por; TECNICAS REUNIDAS, S.A. 27

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Las escaleras verticales deberán estar dotadas de jaula

protectora cuando se encuentran a una altura superior a

6,0 m (20'-0").

Figura 34; Escaleras en recipiente vertical.

La máxima longitud de escalera recta permitida son 9,0

m (30'-0"), por lo tanto, para subir desde una plataforma

(o desde el suelo) a otra plataforma situada a más de 9,0

m por encima de la primera, no podríamos utilizar un

tramo recto de escalera, sino que habría que utilizar dos

o más tramos verticales a distinta orientación y

conectados por plataforma intermedias, teniendo cada

uno de estos tramos una longitud ≤ 9,0m.

En algunos casos las escaleras y plataformas para

recipientes pueden estar acabadas mediante

galvanizado, que evitaría el tener que pintar estos

elementos con frecuencia y siempre tendrían mejor

apariencia.

El dibujo adjunto muestra un ejemplo típico de

escalera, jaula y plataforma para un recipiente

vertical. Es conveniente que siempre se coloque un

travesaño (barrote) al nivel de la cara superior de la

chapa de cada plataforma, para facilitar el acceso de la

plataforma a la escalera y viceversa.

Figura 35; Escaleras en recipiente vertical.

Patrocinado por; TECNICAS REUNIDAS, S.A. 28

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Los travesaños de la escalera tienen una separación típica de 300 mm entre ellos. Para aquellos

tramos de escalera que por estar muy elevados exijan jaula protectora, esta comenzará a unos

2,4 m por encima del punta de arranque de dicha escalera.

Si en un punto intermedio de un tramo de escalera dotado de jaula hubiese una plataforma con

acceso a dicha escalera, la jaula se omitiría parcial parcialmente a lo largo de unos 2,4 m por

encima del nivel de la plataforma.

Figura 36; Ménsula para plataforma de recipiente vertical.

El suelo de estas plataformas será de chapa estriada de 5/7 o 6/8 mm de espesor, excepto en

zonas de fuertes nevadas, en las cuales se utilizará rejilla metálica

Esta rejilla metálica tiene el inconveniente de permitir el paso a través de ella en pequeños

objetos metálicos, (pernos, tuercas, etc.) que dejados caer involuntariamente por un operario

que estuviese sobre la plataforma podrían herir a otro que pasase por debajo de la misma, por lo

cual se, evitará esta rejilla siempre que sea posible.

Las plataformas de las torres de fraccionamiento suelen tener un ancho útil de unos 900 mm

(3’-0”) dejando un espacio de unos 150 mm (6") entre la parte interior de la plataforma y el

exterior de la envolvente del recipiente.

Patrocinado por; TECNICAS REUNIDAS, S.A. 29

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 36; Plataformas para recipiente vertical.

A veces para maniobrar las válvulas de cabeza, mantener la válvula de máxima y manejar el

pescante de carga (David), es necesario colocar una plataforma en la cabeza del recipiente, a la

que se accede de los recipientes también pueden tener plataforma.

Figura 37; Plataforma de cabeza para recipiente vertical.

Patrocinado por; TECNICAS REUNIDAS, S.A. 30

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 38; Sección de plataforma en cabeza de recipiente vertical.

08. EL PESCANTE O DAVIT PARA EL MANTENIMIENTO.

El dibujo adjunto, muestra un modelo de pescante o “davit” para un recipiente vertical, se trata

de un elemento que permite elevar objetos pesados desde el suelo a una plataforma cualquiera

de un recipiente vertical, o viceversa, con el auxilio de un cabrestante.

Se requiere pescante y un cabrestante, para cualquier torre que tenga más de 9,0 m (30') de

altura, siempre que la torre este dotada de elementos desmontables y que disponga de una

"zona de descarga”, que es el área despejada que se encuentra en el lado de la torre opuesta a

aquel en que esta la bandeja de tuberías, siendo sobre dicha zona de descarga, sobre la que

actuara el pescante.

Las torres de gran diámetro pueden estar dotadas de dos pescantes.

Patrocinado por; TECNICAS REUNIDAS, S.A. 31

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Estos pescantes pueden girar alrededor de su eje vertical, y se diseñaran de tal manera, que la

trayectoria seguida por el gancho y/o polea, al girar el

cabestrante, pasen por encima de las plataformas, que dan

acceso a bocas de hombree, y también por encima de la zona

de descarga.

Figura 39; Pescante en plataforma de cabeza para recipiente

vertical.

Su capacidad de carga es función de:

? Las características de la tubería utilizada para su

realización.

? De la longitud del brazo de carga.

? La capacidad de elevación del cabrestante.

09. LOS SOPORTES PARA LAS TUBERÍAS.

Los factores que hacen necesaria la presencia de soportes y guías para tuberías en los

recipientes verticales, son:

? El alto valor de la longitud en el recipiente, con relación a su diámetro.

? La temperatura de la torre, que es distinta en cada plato.

La expansión térmica de cada unidad de longitud variará según el tramo de la torre que

consideramos, y habrá que establecer el gradiente de temperatura a lo largo de la torre, que

suele ser decreciente, para poder calcular el desplazamiento de cada tobera, en sentido

longitudinal y radial.

Por lo que resulta necesario comprobar, que la configuración de las tuberías que conectan a

la torres, es suficientemente flexible para permitir la dilatación de la misma, sin que las

tuberías supongan una restricción.

Patrocinado por; TECNICAS REUNIDAS, S.A. 32

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

? La capacidad portante de las toberas, o tubuladuras, que no se suelen diseñar para soportar

pesos excesivos, y el que las tuberías y válvulas suelen resultar demasiado pesadas, para que

sean soportadas por las citadas toberas, o tubuladuras.

Es decir, que además de la temperatura, como las tuberías son muy pesadas y las toberas no

están diseñadas para soportar tales pesos, es por lo que se prevén unos soportes fijados a la

envolvente del recipiente y tan cerca de las toberas como sea posible, para soportar el peso

muerto de las tuberías.

Debajo de cada soporte de una tubería vertical conectada a una torre, hay una serie de guías, a

intervalos muy amplios, para evitar que las tuberías oscilen y se desvíen de la vertical creando

momentos en las toberas.

Figura 40; Esquema para la ubicación de soportes en recipientes verticales.

Patrocinado por; TECNICAS REUNIDAS, S.A. 33

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

El definir los soportes de las tuberías conectadas a una torre, es responsabilidad del diseñador

de tuberías. Al mismo tiempo que realiza el trazado de tuberías de una torre, deberá estudiar y

definir los soportes para estas. El dibujo precedente muestra la situación típica de los soportes

de las tuberías.

Para fijar estos soportes, el diseñador deberá situar las tuberías verticales en relación con el

recipiente, que siempre dejara 300 mm (1’-0") de espacio libre como mínimo entre la

envolvente del recipiente y el diámetro exterior de la tubería.

Como muestra del aspecto de los posibles soportes y guías a colocar en el recipiente, se

adjuntan en los siguientes dibujos.

Figura 41; Alzado de soporte para apoyo de

tubería Ø 2” a 10”, con ménsulas

o trunnions.

Figura 42; Alzado de soporte para

apoyo de tubería Ø 6” a

18”, con ménsulas o

trunnions.

Patrocinado por; TECNICAS REUNIDAS, S.A. 34

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 42; Planta de soporte para apoyo de

tubería Ø 2” a 18”, con ménsulas o

trunnions

Figura 43; Alzado y planta de soporte para apoyo de tubería Ø ≥ 10” y/o valores de “L” superiores a 500

mm (20”) con ménsulas o trunnions.

Patrocinado por; TECNICAS REUNIDAS, S.A. 35

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

CURSO AVANZADO PARA EL DISEÑO DE TUBERÍAS EN PLANTAS DE PROCESO PETROQUÍMICO, NUCLEAR, ETC (2.006).

EL MONTAJE DE LOS RECIPIENTES VERTICALES.

Figura 43; Alzado y planta de guías para apoyo de tubería Ø ≥ 10” y/o valores de “L” superiores a 500

mm (20”) con ménsulas o trunnions.

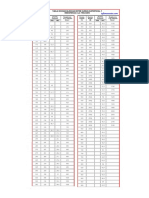

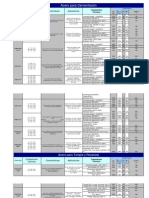

Figura 44; Tabla de separación en pies, de

guías para tubería en recipientes

verticales.

Patrocinado por; TECNICAS REUNIDAS, S.A. 36

Con la colaboración de DYNATEC, S.A.

C/ Bravo Murillo, nº 297; 2º 2E, 28020 Madrid; 915-920-300.

Dirigido por Jesús Escobar García 639-155-420; jesus@jescobar.com

También podría gustarte

- 126-Detalles de ConstrucciónDocumento20 páginas126-Detalles de ConstrucciónERIKSON EGUSQUIZAAún no hay calificaciones

- Catalogo Comasa A4 Digital 42Documento121 páginasCatalogo Comasa A4 Digital 42JulioRojasAún no hay calificaciones

- Catalogo CompletoDocumento82 páginasCatalogo CompletoNaza DeluccaAún no hay calificaciones

- 115-Tabla de Equivalencia de Dureza Superfivial y Resistencia A La TraccionDocumento1 página115-Tabla de Equivalencia de Dureza Superfivial y Resistencia A La TraccionERIKSON EGUSQUIZAAún no hay calificaciones

- MC510 Dibujo Mecanico - Tolerancias GeometricasDocumento11 páginasMC510 Dibujo Mecanico - Tolerancias GeometricasRubensaiD100% (1)

- Manual TDocumento17 páginasManual TEricAún no hay calificaciones

- SodiperDocumento58 páginasSodipersuperman3kAún no hay calificaciones

- 116-Informacion General Del AceroDocumento20 páginas116-Informacion General Del AceroERIKSON EGUSQUIZAAún no hay calificaciones

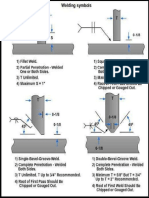

- 121-Juntas de SoldaduraDocumento6 páginas121-Juntas de SoldaduraERIKSON EGUSQUIZAAún no hay calificaciones

- HOJA TECNICA-TUBO-LAC y GALV - VFDocumento3 páginasHOJA TECNICA-TUBO-LAC y GALV - VFAndy AgustinAún no hay calificaciones

- 117-Tolerancia de Forma y RugosidadDocumento4 páginas117-Tolerancia de Forma y RugosidadERIKSON EGUSQUIZAAún no hay calificaciones

- Tablas Conversiones PDFDocumento1 páginaTablas Conversiones PDFltdemonAún no hay calificaciones

- 105-Tornillo de MaderaDocumento1 página105-Tornillo de MaderaERIKSON EGUSQUIZAAún no hay calificaciones

- 109-Norma de Los TornillosDocumento1 página109-Norma de Los TornillosERIKSON EGUSQUIZAAún no hay calificaciones

- Tabla - Equiv. Durezas PDFDocumento3 páginasTabla - Equiv. Durezas PDFAlmanelly BartoloAún no hay calificaciones

- Timken Informacion de RetenesDocumento23 páginasTimken Informacion de RetenesRonaldo SalirrosasAún no hay calificaciones

- Acotacion - de Piezas MecanicasDocumento27 páginasAcotacion - de Piezas MecanicasRodolfo Zuñiga Retana100% (1)

- 108-Propiedades Mecanicas de Las TuercasDocumento1 página108-Propiedades Mecanicas de Las TuercasERIKSON EGUSQUIZAAún no hay calificaciones

- 7 Fasatori SPADocumento38 páginas7 Fasatori SPAdariop7Aún no hay calificaciones

- 106-Tornillo para Metales DiversosDocumento1 página106-Tornillo para Metales DiversosERIKSON EGUSQUIZAAún no hay calificaciones

- MC510 Dibujo Mecanico I. Tolerancias GeometricasDocumento12 páginasMC510 Dibujo Mecanico I. Tolerancias GeometricasRubensaiD100% (1)

- 107-Resistencia de PernosDocumento4 páginas107-Resistencia de PernosERIKSON EGUSQUIZAAún no hay calificaciones

- Tolerancias IIaDocumento22 páginasTolerancias IIaburritoooAún no hay calificaciones

- Rodamientos y sus tiposDocumento12 páginasRodamientos y sus tiposraul_toledo_300% (1)

- Tolerancias Geometricas PDFDocumento34 páginasTolerancias Geometricas PDFLuis LsAún no hay calificaciones

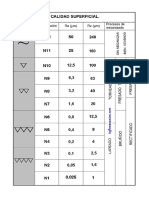

- 92-Calidad SuperficialDocumento1 página92-Calidad SuperficialERIKSON EGUSQUIZAAún no hay calificaciones

- 99-Tabla de Seleccion de MaterialesDocumento2 páginas99-Tabla de Seleccion de MaterialesERIKSON EGUSQUIZA100% (1)

- 90-Velocidad de CorteDocumento1 página90-Velocidad de CorteERIKSON EGUSQUIZAAún no hay calificaciones

- Conv Pulg MMDocumento1 páginaConv Pulg MMAldo YabarAún no hay calificaciones

- 91-Propiedades de Los MetalesDocumento1 página91-Propiedades de Los MetalesERIKSON EGUSQUIZAAún no hay calificaciones

- Procedimiento de Carga Utilizado en El Mantenimiento Del Sistema de Aire AcondicionadoDocumento16 páginasProcedimiento de Carga Utilizado en El Mantenimiento Del Sistema de Aire AcondicionadoJorge Alfonso RodriguezAún no hay calificaciones

- El YesoDocumento31 páginasEl Yesoluz_aquino_1100% (1)

- Laboratorio Microbiologia # 1Documento7 páginasLaboratorio Microbiologia # 1juan felipe villalobos ocañaAún no hay calificaciones

- Teórico de Fijación - Configuración Electrónica - Tabla Periódica - 6° Bancario 2023.Documento9 páginasTeórico de Fijación - Configuración Electrónica - Tabla Periódica - 6° Bancario 2023.Estela MirandaAún no hay calificaciones

- Ejemplo #3 Una Columna de Destilación Separa 10Documento4 páginasEjemplo #3 Una Columna de Destilación Separa 10Nylton Toledo Salazar75% (4)

- Uniones Soldadas Cuarta Edicion 2011Documento22 páginasUniones Soldadas Cuarta Edicion 2011Geret JorAún no hay calificaciones

- ANALISIS PVT Contenido TablaDocumento15 páginasANALISIS PVT Contenido TablaNathalia WhiteAún no hay calificaciones

- Monografia de La Bomba Nuclear RecuperadoDocumento17 páginasMonografia de La Bomba Nuclear RecuperadoGino Rodriguez Perez100% (1)

- 1 +velas+artesanalesDocumento82 páginas1 +velas+artesanalesDaniela Sepulveda VargasAún no hay calificaciones

- Extracción de ADNDocumento8 páginasExtracción de ADNXander ObandoAún no hay calificaciones

- Importancia de La Estereoquimica en La MedicinaDocumento4 páginasImportancia de La Estereoquimica en La MedicinaAlexia Berenice Gonzalez SanchezAún no hay calificaciones

- De Bye Huckel 2012Documento13 páginasDe Bye Huckel 2012Erika VillasantiAún no hay calificaciones

- Bioensayo InformeDocumento9 páginasBioensayo InformeJENNIFER . CAMPOS PALMAAún no hay calificaciones

- Anexo 1 - Tarea 1Documento5 páginasAnexo 1 - Tarea 1jaissir ortegaAún no hay calificaciones

- Bata Industrial PreciosDocumento21 páginasBata Industrial PreciosJulio GuerreroAún no hay calificaciones

- Importancia de Los Aniones y Cationes en El Cuerpo HumanoDocumento32 páginasImportancia de Los Aniones y Cationes en El Cuerpo HumanoImpresiones Copias PiriAún no hay calificaciones

- Guia Autoaprendizaje Estudiante 1er Bto Ciencia f3 s13Documento6 páginasGuia Autoaprendizaje Estudiante 1er Bto Ciencia f3 s13Ana HernandezAún no hay calificaciones

- Síntesis compuestos organometálicos Pd(IIDocumento3 páginasSíntesis compuestos organometálicos Pd(IIKikin LRAún no hay calificaciones

- Laguna Facultativa Por El Metodo de YanezDocumento2 páginasLaguna Facultativa Por El Metodo de Yanezanton1489100% (1)

- Laboratorio 2-2Documento14 páginasLaboratorio 2-2Luna K-rolAún no hay calificaciones

- Taller AlcoholesDocumento3 páginasTaller AlcoholesDanna Camila Bautista PinedaAún no hay calificaciones

- Pauta Solemne 2 2022 - 2Documento5 páginasPauta Solemne 2 2022 - 2Ignacio Jiménez VélizAún no hay calificaciones

- Transmisión sináptica: los dos tipos de sinapsisDocumento27 páginasTransmisión sináptica: los dos tipos de sinapsisleticiaAún no hay calificaciones

- Semana 15 - Termodinamica - Secado IndustrialDocumento48 páginasSemana 15 - Termodinamica - Secado Industrialcristhian antonio mejia castroAún no hay calificaciones

- Grasas en DeporteDocumento17 páginasGrasas en Deportenelson condeAún no hay calificaciones

- Rubrica Soldadura para El MantenimientoSSDocumento4 páginasRubrica Soldadura para El MantenimientoSSDiego Fernando Enriquez ChavezAún no hay calificaciones

- Inf. 2 Determinación de COHbDocumento5 páginasInf. 2 Determinación de COHbSofía Ochoa AstudilloAún no hay calificaciones

- Tabla Aceros SaeDocumento5 páginasTabla Aceros SaeNico Grabich100% (9)

- Nitrocelulosa WikiDocumento3 páginasNitrocelulosa WikiJosé Armando VelasquezAún no hay calificaciones

- Folleto - Diodos-1590961480Documento42 páginasFolleto - Diodos-1590961480Maria Belen Franco MurilloAún no hay calificaciones